Изобретение относится к технологии получения высокопрочных высокомодульных волокон из ароматического сополиамида и предназначено для изготовления резинотехнических изделий, различных видов технического текстиля, баллистических тканей и в особенности композиционных материалов специального назначения.

Из патента РФ 2017866, 1994 г., известен способ получения высокопрочных высокомодульных арамидных нитей на основе ароматического сополиамида, содержащего 5-(6)-амино-2-(парааминофенил) - бензимидазол (ПАБИ), парафенилендиамин (ПФДА) и терефталоилхлорид (ТФХ), полученных из изотропных растворов в диметилацетамиде (ДМАА) или N-метилпирролидоне с добавлением лиофильных солей LiCl или CaCl2 методом мокрого или сухо-мокрого формования с последующей термообработкой при 320-350°С и термовытяжкой 360-420°С на 1-3%. Прочность нитей 245 сН/текс при удлинении 3,2%, а прочность в микропластике 450 кгс/мм2, модуль упругости 15700 кгс/мм2 (154 ГПа).

Известен также пат. РФ 2143504, 1999 г., по которому получают высокопрочные высокомодульные нити по сухо-мокрому методу из раствора сополимера, синтезированного поликонденсацией ПАБИ, ПФДА и ТФХ в ДМАА. Концентрация полимера в растворе 4,6%. Температура термообработки 350-375°С, дополнительная термовытяжка 380-385°С на 1,5%. Получали нить с прочностью монофиламента 612 кгс/мм2 и модулем упругости 17200 кгс/мм2 (168 ГПа) - прототип. Однако физико-механические показатели монофиламентов мало коррелируются с показателями композитных материалов.

Из патента ЕР 2094890, 2010 г., известен способ получения высокопрочных арамидных нитей из сополимера, содержащего вышеуказанную смесь мономеров, согласно которому термообработку предложено осуществлять, по меньшей мере, в два этапа с температурой 200-360°С на первом этапе и 370-500°С на втором этапе. Отмечено, что возможна термообработка в одной зоне с температурным градиентом 400-450°С. При прочности нитей 2468 мН/текс модуль составил 124 ГПа.

Однако существующие способы термообработки и термовытяжки не позволяют полностью реализовать заложенные в полимере вышеуказанного химического состава физико-механические свойства получаемых нитей и композиционных материалов на их основе.

Задачей изобретения является разработка способа получения высокопрочного высокомодульного арамидного волокна, который бы позволил максимально реализовать физико-механические свойства волокна, заложенные в структуре сополимера. Достигаемый при этом технический результат в каждом из вариантов заключается в повышении физико-механических свойств нитей и композиционных материалов на их основе на примере нитяного микропластика (МП).

Для решения поставленной задачи в предложенном способе получения высокопрочных высокомодульных нитей мокрым или сухо-мокрым способом формования изотропного раствора ароматического гетероциклического сополиамида на основе 5-(6)-амино-2-(парааминофенил) - бензимидазола (ПАБИ), парафенилендиамина (ПФДА) и терефталоилхлорида (ТФХ) в диметилацетамиде (ДМАА) с добавками лиофильных солей хлористого лития или кальция с последующей промывкой, сушкой и термообработкой свежесформованных нитей в паковке под разрежением и дополнительной термовытяжкой, термообработку (1 вариант) осуществляют в две стадии: сначала под разрежением -0,95÷-1,0 атм в течение 10-30 мин, а затем разрежение снижают до -0,75÷-0,9 атм и удерживают до окончания цикла, а перед термовытяжкой нити увлажняют до влагосодержания 1,5-8,5% (вес.), при этом термовытяжку проводят при температуре 410-450°С. После термовытяжки нити могут быть снова подвергнуты увлажнению до влагосодержания 1,5-3,5% (вес.) и дополнительному вытягиванию при той же температуре, 410-450°С.

Для решения поставленной задачи по 2 варианту в известном способе получения высокопрочных высокомодульных нитей мокрым или сухо-мокрым формованием изотропного раствора ароматического гетероциклического сополиамида на основе 5-(6)-амино-2-(парааминофенил) - бензимидазола (ПАБИ), парафенилендиамина (ПФДА) и терефталоилхлорида (ТФХ) в диметилацетамиде (ДМАА) с добавками лиофильных солей хлористого лития или кальция с последующей промывкой, сушкой и непрерывной термообработкой свежесформованных нитей в воздушной среде под разрежением термообработку ведут в трубчатой термокамере с градиентным распределением температуры по ходу движения нити от 30 до 500°С при нагрузке на нить 0,05-0,5 сН/текс и с содержанием кислорода в зоне термообработки не менее 1,5%, причем воздушную среду подают сопутствующим движению нити потоком со скоростью, по меньшей мере, в два раза превышающей скорость движения нити.

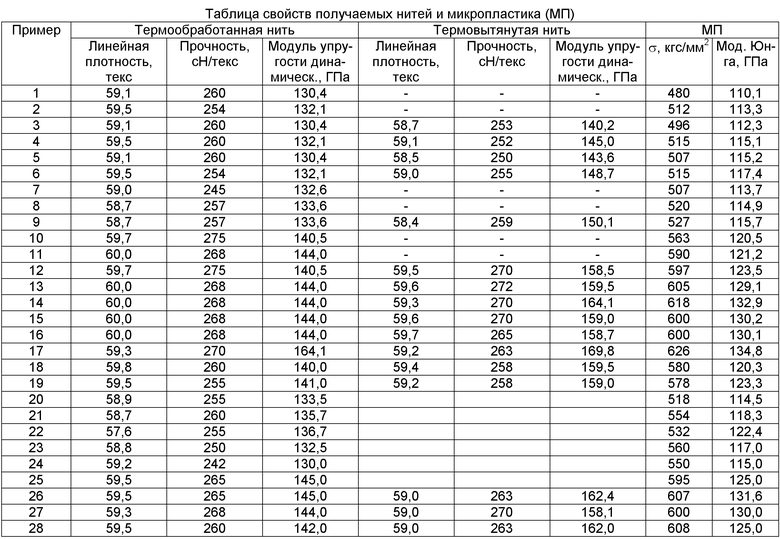

Изобретение иллюстрируется нижеприведенными примерами и таблицей.

Пример 1

Свежесформованную нить, полученную мокрым формованием из изотропного раствора в ДМАА гетероциклического ароматического сополиамида на основе ПАБИ, ПФДА и ТФХ и имеющего концентрацию 4,0-4,3% (вес.), после промывки и сушки направляют на термообработку, которую ведут на паковке (периодический способ) при температуре 355°С в вакууме, -0,95÷-1 атм в течение всего цикла термообработки. Свойства полученных нитей и микропластиков приведены в таблице.

Пример 2

Свежесформованную нить, полученную по примеру 1, подвергали термообработке на паковках при температуре 355°С и вакууме, -0,95÷-1 атм в течение 15 мин, а затем при вакууме -0,85÷-0,9 атм до конца цикла термообработки. Свойства нитей и МП на их основе приведены в таблице.

Пример 3

Термообработанную нить, полученную по примеру 1, подвергали дополнительной термовытяжке при температуре 410°С на 1,03% в воздушной среде и времени воздействия температуры 0,9 сек. Влажность нити перед термовытяжкой составляла 0,44% (вес.) Свойства нитей и МП приведены в таблице.

Пример 4

Нить, термообработанную на паковках при температуре 355°С и вакууме, -0,95÷-1 атм в течение 15 мин, а затем при вакууме -0,85÷-0,9 атм, полученную по примеру 2, подвергали дополнительной термовытяжке, согласно условиям, приведенным в примере 3. Влажность нити перед термовытяжкой составляла 0,4% (вес.). Свойства нитей и МП приведены в таблице.

Пример 5

Термообработанную нить, полученную по примеру 1, довели до влагосодержания 2,6% и подвергли дополнительной термовытяжке на 1,03% при температуре 430°С в воздушной среде в течение 0,9 сек. Свойства нитей и МП приведены в таблице.

Пример 6

Термообработанную нить, полученную по примеру 2, довели до влагосодержания 2,8% (вес.) и дополнительно подвергали термовытяжке на 1,03% при температуре 450°С в воздушной среде в течение 0,9 сек. Свойства нитей и МП приведены в таблице.

Пример 7

Свежесформованную нить, полученную по примеру 1, подвергали непрерывной (в виде одиночной нити) термообработке в трубчатой термокамере при температуре 470°С по всей длине термокамеры, в воздушной среде под разрежением 0,7 атм. Скорость воздушного потока и скорость движения нити составляла 50 и 25 м/мин, соответственно. Продолжительность термообработки 12 сек, натяжение нити 0,1 сН/текс. Свойства нитей и МП приведены в таблице.

Пример 8

Свежесформованную нить, полученную по примеру 1, подвергали непрерывной термообработке (в виде одиночной нити) в трубчатой термокамере с градиентным (плавно возрастающим) распределением температуры от 30 до 500°С по длине термокамеры под разрежением 0,7 атм в воздушной среде, натяжением 0,1 сН/текс, в течение 12 сек. Скорость движения нити 25 м/сек. Скорость подачи воздушной среды 70 м/мин. Свойства нитей и МП приведены в таблице.

Пример 9

Термообработанную нить, полученную согласно примеру 8, подвергали дополнительной термовытяжке на 1,03% при температуре 450°С в воздушной среде в течение 0,9 сек. Свойства нитей и МП приведены в таблице.

Пример 10

Свежесформованную нить на основе ПАБИ, ПФДА и ТФХ в растворе ДМАА, полученную сухо-мокрым формованием из изотропных растворов полимера с концентрацией 5,0-5,3% (вес.) по существующей технологии, подвергали термообработке на паковках (периодический способ) при температуре 355°С и вакууме -0,95÷-1,0 атм в течение всего цикла термообработки. Свойства нитей и МП приведены в таблице.

Пример 11

Свежесформованную нить, полученную по примеру 10, подвергали термообработке на паковках (периодический способ) при температуре 355°С и вакууме -0,95÷-1 атм в первые 20 мин процесса, а затем при вакууме -0,75÷-0,9 атм до конца процесса термообработки. Свойства нитей и МП приведены в таблице.

Пример 12

Термообработанные нити, полученные по примеру 10, подвергали дополнительной термовытяжке на 1,03% при температуре 420°С в воздушной среде в течение 0,9 сек. Увлажнение нити перед термовытяжкой - 2,5% (вес.). Свойства нитей и МП приведены в таблице.

Пример 13

Термообработанные нити, полученные по примеру 11, подвергали дополнительной термовытяжке на 1,03% при температуре 450°С в воздушной среде в течение 0,9 сек. Увлажнение нити перед термовытяжкой - 2,0% (вес.). Свойства нитей и МП приведены в таблице.

Пример 14

Термообработанные нити, полученные по примеру 11 и доведенные до влагосодержания 2,8% (вес.), подвергали дополнительному вытягиванию на 1,03% при температуре 450°С в воздушной среде в течение 0,9 сек. Свойства нитей и МП приведены в таблице.

Пример 15

Термообработанные нити, полученные по примеру 11, доводили до влагосодержания 1,5% (вес.) и подвергали дополнительному вытягиванию на 1,03% при температуре 440°С в воздушной среде в течение 0,9 сек. Свойства нитей и МП приведены в таблице.

Пример 16

Термообработанные нити, полученные по примеру 11, доводили до влагосодержания 8,5% (вес.) и подвергали дополнительному вытягиванию на 1,03% при температуре 430°С в воздушной среде в течение 0,9 сек. Свойства нитей и МП приведены в таблице.

Пример 17

Термообработанные нити, полученные по примеру 11, доводили до влагосодержания 3,0% (вес.) и подвергали дополнительному вытягиванию на 1,03% при температуре 440°С в воздушной среде в течение 0,9 сек. Свойства нитей и МП приведены в таблице.

Пример 18

Свежесформованную нить на основе ПАБИ, ПФДА и ТФХ в растворе ДМАА, полученную сухо-мокрым формованием из изотропных растворов полимера с концентрацией 5,0-5,3% (вес.) по существующей технологии, подвергали термообработке на паковках (периодический способ) при температуре 355°С и вакууме -0,95 атм в первые 5 мин процесса, а затем при вакууме -0,9 атм до конца процесса термообработки. Далее нить довели до влагосодержания 2,85% (вес.) и термовытягивали в условиях примера 3. Свойства нитей и МП приведены в таблице.

Пример 19

Процесс ведут по примеру 18, за исключением того, что на первой стадии продолжительность термообработки составляла 35 мин, а после термообработки нить доводили до влагосодержания 2,7% (вес.). Свойства нитей и МП приведены в таблице.

Пример 20

Свежесформованную нить, полученную мокрым формованием из изотропного раствора в ДМАА гетероциклического ароматического сополиамида на основе ПАБИ, ПФДА и ТФХ и имеющего концентрацию 4,0-4,3% (вес.), после промывки и сушки подвергали непрерывной термообработке (в виде одиночной нити) в трубчатой термокамере с градиентным (плавно возрастающим) распределением температуры от 30 до 500°С под разрежением 0,7 атм. В воздушной среде с натяжением нити 0,05 сН/текс в течение 12 сек. Свойства нитей и МП приведены в таблице.

Пример 21

Свежесформованную нить на основе ПАБИ, ПФДА и ТФХ в растворе ДМАА, полученную сухо-мокрым формованием из изотропных растворов полимера с концентрацией 5,0-5,3% (вес.) по существующей технологии, подвергали непрерывной термообработке, как в примере 20. Свойства нитей и МП приведены в таблице.

Пример 22

Процесс вели по примеру 21, за исключением того, что натяжение нитей составляло 0,5 сН/текс. Свойства нитей и МП приведены в таблице.

Пример 23

Процесс вели по примеру 21, за исключением того, что натяжение нитей составляло 0,1 сН/текс, а содержание кислорода в воздушной среде - 1,5%. Свойства нитей и МП приведены в таблице.

Пример 24

Свежесформованную нить на основе ПАБИ, ПФДА и ТФХ в растворе ДМАА, полученную сухо-мокрым формованием из изотропных растворов полимера с концентрацией 5,0-5,3% (вес.) по существующей технологии, подвергали непрерывной термообработке по примеру 23, за исключением того, что содержание кислорода составляло 1,8% (вес.). Скорость потока воздушной среды в 3 раза превышала скорость движения нити (75 и 25 м/мин, соответственно). Свойства нитей и МП приведены в таблице.

Пример 25

Процесс вели по примеру 24, за исключением того, что скорость потока воздушной среды в 5 раз превышала скорость движения нити (75 и 15 м/мин, соответственно). Свойства нитей и МП приведены в таблице.

Пример 26

Процесс вели по примеру 25 с дополнительной термовытяжкой по примеру 3. Свойства нитей и МП приведены в таблице.

Пример 27

Свежесформованную нить, полученную по примеру 10, подвергали термообработке на паковках (периодический способ) при температуре 355°С и вакууме -0,95÷-1 атм в первые 10 мин процесса, а затем при вакууме -0,75÷-0,9 атм до конца процесса термообработки. После увлажнения до 2,0% (вес.) нити вытягивали на 1,03% при температуре 435°С в течение 0,9 сек. Свойства нитей и МП приведены в таблице.

Пример 28

Свежесформованную нить, полученную по примеру 10, подвергали термообработке на паковках (периодический способ) при температуре 355°С и вакууме -0,95÷-1 атм в первые 30 мин процесса, а затем при вакууме -0,75÷-0,9 атм до конца процесса термообработки. После увлажнения до 2,8% (вес.) нити вытягивали на 1,03% при температуре 430°С в течение 0,9 сек. Свойства нитей и МП приведены в таблице.

Как видно из приведенных в таблице данных, термообработка периодическим способом (на паковках) при условии изменяющегося вакуума в процессе цикла термообработки, термообработка непрерывным способом (в виде одиночной нити) в трубке с градиентным распределением температуры (возрастающим по ходу движения нити), термовытяжка термообработанной нити с повышенной влажностью и дополнительная термовытяжка уже термовытянутой нити повышают физико-механические свойства нитей и, в частности, эксплуатационные характеристики нитей в микропластике и композиционных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ НИТЕЙ | 1999 |

|

RU2143504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531822C1 |

| КОМПЛЕКСНАЯ ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМОСТОЙКАЯ НИТЬ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО СОПОЛИАМИДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2487969C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТЕРМОСТОЙКИХ НИТЕЙ ИЗ АРОМАТИЧЕСКОГО СОПОЛИАМИДА С ГЕТЕРОЦИКЛАМИ В ЦЕПИ | 2005 |

|

RU2285761C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕЙ НА ОСНОВЕ АРОМАТИЧЕСКОГО СОПОЛИАМИДА | 2000 |

|

RU2168567C1 |

| НИТЬ НА ОСНОВЕ АРОМАТИЧЕСКОГО ГЕТЕРОЦИКЛИЧЕСКОГО СОПОЛИАМИДА С УЛУЧШЕННЫМИ ЭЛАСТИЧЕСКИМИ СВОЙСТВАМИ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2659975C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОСТОЙКИХ НИТЕЙ ИЗ СОПОЛИАМИДОБЕНЗИМИДАЗОЛА С ПОНИЖЕННОЙ СТЕПЕНЬЮ УСАДКИ | 2005 |

|

RU2285760C1 |

| ПОЛУЧЕНИЕ НИТЕЙ НА ОСНОВЕ СОПОЛИАМИДОБЕНЗИМИДАЗОЛА С ЩЕЛОЧНОЙ ОБРАБОТКОЙ | 2005 |

|

RU2300581C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ВОЛОКНА | 1997 |

|

RU2130980C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ В ВИДЕ ВОЛОКОН, НИТЕЙ, ВЫПОЛНЕННЫХ ИЗ ГЕТЕРОЦИКЛИЧЕСКИХ ПОЛИАМИДОВ | 2011 |

|

RU2476454C1 |

Изобретение относится к технологии получения волокон из ароматического сополиамида и предназначено для изготовления резинотехнических изделий, баллистических тканей и в особенности композиционных материалов специального назначения. Высокопрочные нити получают мокрым или сухо-мокрым способом формования изотропного раствора ароматического гетероциклического сополиамида в органическом растворителе с добавками леофильных солей с последующей промывкой, сушкой и термообработкой свежесформованных нитей в паковке под разрежением и дополнительной термовытяжкой. Термообработку осуществляют в две стадии: сначала под разрежением -0,95÷-1,0 атм в течение 10-30 мин, а затем разрежение снижают до -0,75÷-0,9 атм и удерживают до окончания цикла, а перед термовытяжкой нити увлажняют до влагосодержания 1,5-8,5%, при этом термовытяжку проводят при температуре 410-450°С. Термообработку также можно проводить в трубчатой термокамере с градиентным распределением температуры по ходу движения нити от 30 до 500°С при нагрузке на нить 0,05-0,5 сН/текс и содержанием кислорода в зоне термообработки не менее 1,5%. Воздушную среду подают сопутствующим движению нити потоком со скоростью, по меньшей мере, в два раза превышающей скорость движения нити. 2 н. и 1 з.п. ф-лы, 1 табл., 28 пр.

1. Способ получения высокопрочных высокомодульных нитей мокрым или сухо-мокрым формованием изотропного раствора ароматического гетероциклического сополиамида на основе 5-(6)-амино-2-(парааминофенил)-бензимидазола (ПАБИ), парафенилендиамина (ПФДА) и терефталоилхлорида (ТФХ) в диметилацетамиде (ДМАА) с добавками лиофильных солей хлористого лития или кальция с последующей промывкой, сушкой и термообработкой свежесформованных нитей в паковке под разрежением и дополнительной термовытяжкой, отличающийся тем, что термообработку осуществляют в две стадии: сначала под разрежением -0,95÷-1,0 атм в течение 10-30 мин, а затем разрежение снижают до -0,75÷-0,9 атм и удерживают до окончания цикла, а перед термовытяжкой нити увлажняют до влагосодержания 1,5-8,5%(вес.), при этом термовытяжку проводят при температуре 410-450°С.

2. Способ получения высокопрочных высокомодульных нитей по п.1, отличающийся тем, что после термовытяжки нити доводят до влагосодержания 1,5-3,5% с последующей дополнительной термовытяжкой при температуре 410-450°С.

3. Способ получения высокопрочных высокомодульных нитей мокрым или сухо-мокрым формованием изотропного раствора ароматического гетероциклического сополиамида на основе 5-(6)-амино-2-(парааминофенил) бензимидазола (ПАБИ), парафенилендиамина (ПФДА) и терефталоилхлорида (ТФХ) в диметилацетамиде (ДМАА) с добавками лиофильных солей хлористого лития или кальция с последующей промывкой, сушкой и непрерывной термообработкой свежесформованных нитей в воздушной среде под разрежением, отличающийся тем, что термообработку ведут в трубчатой термокамере с градиентным распределением температуры по ходу движения нити от 30 до 500°С при нагрузке на нить 0,05-0,5 сН/текс и содержанием кислорода в зоне термообработки не менее 1,5%, а воздушную среду подают сопутствующим движению нитей потоком со скоростью, по меньшей мере в два раза превышающей скорость движения нити.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Способ обнаружения инородных тел в прозрачных емкостях с жидкостью | 1988 |

|

SU1689805A1 |

| US 5599623 A, 04.02.1997 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ НИТЕЙ | 1999 |

|

RU2143504C1 |

| RU 2017866 C1, 15.08.1994 | |||

| Способ непрерывной термообработки синтетических нитей | 1974 |

|

SU548671A1 |

| Способ термообработки синтетических нитей | 1973 |

|

SU529275A1 |

Авторы

Даты

2013-03-27—Публикация

2011-05-04—Подача