Изобретение относится к технологии производства растительных масел, конкретно - представляет собой способ регенерации отработанного фильтрующего материала, образующегося в результате тонкой механической очистки подсолнечного масла от восков.

Растительное масло, получаемое любым способом и из любого сырья, обязательно подвергают очистке. Воски представляют собой сложные природные смеси, преобладающими компонентами которых являются сложные эфиры высших жирных кислот и одноатомных высших спиртов, и в основном локализованы в оболочке семян масличных растений (Л.Е. Ивановский. Энциклопедия восков, пер с нем., т.1, Л., 1956. - 674 с.). В процессе извлечения масла из семян воски переходят в масло и образуют тонкую и очень стойкую взвесь кристаллов (восковую сетку), вызывая помутнение масла, ухудшая его потребительские свойства и товарный вид. Удаление восков из масла обычно проводят путем охлаждения с последующим фильтрованием полученной дисперсной взвеси (способ «вымораживания»). Для интенсификации и повышения эффективности очистки масла от восков фильтрование проводят через слой вспомогательного фильтрующего материала, в качестве которого чаще всего используют перлит, кизельгур и другие дисперсные минеральные порошки, а также порошковую целлюлозу и другие волокнистые материалы. В процессе фильтрования происходит постепенная забивка пор вспомогательного фильтрующего слоя воском, что сопровождается уменьшением скорости фильтрования (Н.С. Аратюнян, Е.П. Корнева, Е.А. Нестерова. Рафинация масел и жиров. Теоретические основы, практика, технология, оборудование. Спб.: ГИОРД, 2004. - 135 с.).

Таким образом, периодически требуется замена отработанного фильтрующего материала свежим и возникает необходимость утилизации или регенерации отработанного фильтрующего материала.

Отработанный фильтрующий материал, образующийся в результате очистки подсолнечного масла от восков, представляет собой порошок (перлит, кизельгур или порошковую целлюлозу), пропитанный подсолнечным маслом и растительными восками.

Например, состав отработанного перлита процесса очистки подсолнечного масла от восков изменяется в следующих пределах, % масс.:

- перлит (порошок из сферических частиц размером 0,1 мм и менее, материал перлита - стекло неорганическое: сплав силикатов натрия с двуокисью кремния) 33-50;

- воски 1,3-12;

- масло подсолнечное - остальное.

В России проблема утилизации отхода производства: отработанных фильтрующих материалов очистки растительных масел (в первую очередь подсолнечного) от восков, стоит очень остро. Как правило, отработанные фильтрующие материалы вывозят в отвал, что приводит к загрязнению окружающей среды и безвозвратным потерям ценных компонентов.

Использование данного отхода для добавки в рацион на птицефабриках не решает проблему ввиду малой потребности в этой добавке.

В доступных источниках научно-технической информации не удалось обнаружить сведения о технических решениях, обеспечивающих регенерацию отработанных фильтрующих материалов процесса рафинации растительных масел от восков. Таким образом, в известном уровне техники ни один из известных объектов не позволяет получить тот технический результат, который будет получен при использовании заявляемого способа.

В основу изобретения положена задача осуществить последовательность «мягких», неразрушающих стадий воздействия на отработанный фильтрующий материал процесса очистки подсолнечного масла от восков, обеспечивающую разделение исходного материала на ценные продукты: регенерированный фильтрующий материал, остаточное содержание масла и восков в котором доведено до долей процента, и регенерированное подсолнечное масло, обогащенное восками и совершенно свободное от примеси фильтрующего материала.

Для решения поставленной задачи в процессе разделения отработанного фильтрующего материала на регенерированный фильтрующий материал и регенерированное подсолнечное масло, обогащенное восками, через неподвижный слой отработанного фильтрующего материала, помещенный на сетку с размерами ячеек не более 0,15 мм, пропускают метилендихлорид (CH2Cl2), при этом температура слоя материала и проходящего через него метилендихлорида составляет не ниже 35°C, и последующую отгонку остаточного метилендихлорида из слоя материала проводят при водной влажности материала не менее 5% масс.

Нами показано, что при температуре не ниже 35°C смесь подсолнечное масло - воски в составе отработанного фильтрующего материала и метилендихлорид неограниченно взаимно растворимы. Благодаря этому при пропускании указанного растворителя через слой отработанного материала при температуре не ниже 35°С происходит растворение масла и воска, причем степень насыщенности раствора маслом и воском определяется скоростью пропускания растворителя через слой и количеством растворителя. Перепад давления, обеспечивающий приемлемую для практики скорость пропускания растворителя через слой, достигают, например, сообщая пространство над слоем с источником сжатого газа или пространство под сеткой, на которой размещен слой, - с всасывающим патрубком центробежного насоса. Наиболее целесообразно пропускать растворитель сверху вниз через слой отработанного материала, размещенный на сетке с размерами ячеек не более 0,15 мм, так как при этом не происходит взмучивания частиц материала, и выходящий из слоя раствор масла и воска в метилендихлориде не содержит примеси частиц фильтрующего материала. В качестве материала сетки следует использовать проволоку из коррозионностойкой стали (например, 12Х18Н10Т или аналогичной), что обеспечивает минимальное сопротивление сетки процессу фильтрования и ее механическую прочность и термостойкость, что важно для практической реализации способа. Максимальный размер ячеек сетки не должен превышать 0,15 мм; в противном случае наиболее мелкие частицы материала (например, перлита, кизельгура, порошковой целлюлозы) проходят через ячейки сетки и загрязняют регенерированное масло. После достижения требуемого остаточного содержания масла и восков в регенерируемом фильтрующем материале, которое определяется количеством растворителя, пропущенного через слой материала, приступают к отгонке растворителя, удерживаемого слоем. Нами показано, что достаточно высокая теплопроводность слоя, быстрый равномерный прогрев всего объема слоя и, как следствие, полная отгонка метилендихлорида из регенерированного фильтрующего материала достигаются при водной влажности материала не менее 5% масс. С целью быстрого распределения по объему слоя воду в слой удобно вводить в виде острого пара, а после достижения требуемой водной влажности слоя продолжают подогрев слоя через стенку любым доступным теплоносителем, обеспечивающим поддержание температуры слоя около 105°C.

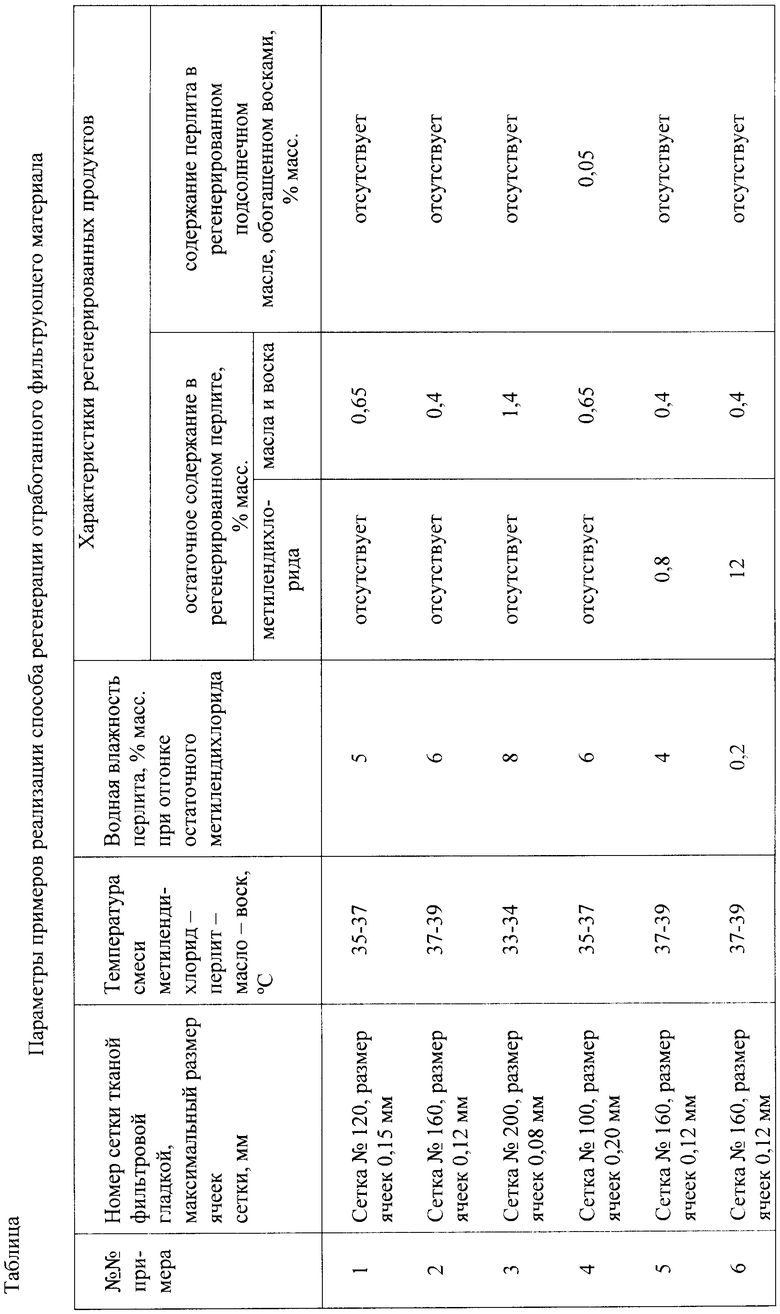

Конкретные примеры реализации предлагаемого способа регенерации отработанного фильтрующего материала, получаемого в результате тонкой механической очистки подсолнечного масла от восков, приведены ниже.

Пример 1. В вертикальную цилиндрическую емкость с коническим днищем, ложным днищем с сеткой тканой фильтровой гладкой №120 (ГОСТ 3187, материал: сталь 12Х18Н10Т, максимальный размер ячеек 0,15 мм) и рубашкой для подачи водяного пара загрузили 600 кг отработанного вспомогательного фильтроперлита - производственного отхода, полученного в результате тонкой механической очистки пищевого подсолнечного масла от восков методом фильтрации. Исходный фильтроперлит изготовляют из перлитовой породы по ГОСТ-25226 путем термической обработки и из вспученного перлитового песка по ГОСТ-10832 путем механической обработки. Через слой отработанного перлита на сетке непрерывно сверху вниз пропускали метилендихлорид, причем температуру смеси метилендихлорид-перлит-масло-воск поддерживали в пределах 35-37°С, подавая пар в рубашку емкости. По мере прохождения растворителя через слой перлита в раствор переходили масло и воск. Образующийся раствор метилендихлорид-масло-воск откачивали из-под сетки центробежным насосом (подача 0,5 л/с, вакуумирующая высота всасывания 5 м). Раствор масло-воск-метилендихлорид разделяли известными приемами, например, отгонкой низкокипящего метилендихлорида от нелетучей смеси масло-воск, пары метилендихлорида конденсировали в кожухотрубчатом холодильнике и жидкий метилендихлорид возвращали в емкость со слоем перлита. После пропускания 1500 л метилендихлорида через слой суммарное остаточное содержание масла и воска в перлите достигло 0,65% масс. Время обработки слоя отработанного перлита метилендихлоридом составило 50 мин. Далее приступили к отгонке метилендихлорида из слоя перлита. Для этого путем подачи пара в рубашку емкости смесь метилендихлорид-масло-воск-перлит нагрели до 40°C; при этом началась отгонка паров метилендихлорида из слоя; пары метилендихлорида конденсировались в кожухотрубчатом холодильнике и жидкий метилендихлорид собирался в резервуар для последующего использования. По мере уменьшения содержания метилендихлорида в перлите температура слоя перлита повышалась, а скорость отгонки уменьшалась. После достижения температуры слоя перлита с остаточным метилендихлоридом 105°C в слой перлита подали острый водяной пар, который конденсировался с образованием пленки воды в порах слоя перлита. Пленка воды повышала теплопроводность слоя перлита, что обеспечивало достаточно быструю передачу тепла от стенок емкости во внутренние слои перлита, равномерный прогрев всего объема перлита и, как следствие, быструю и полную отгонку метилендихлорида из перлита. Продолжительность подачи острого пара в слой перлита подобрали, с учетом его расхода, таким образом, чтобы водная влажность перлита составила 5% масс. В данном примере в емкости находилось 200 кг регенерированного перлита (в пересчете на сухую массу), и в слой перлита подали 11 кг острого пара. После этого продолжили отгонку остаточного метилендихлорида из слоя, поддерживая температуру слоя около 105°C путем подачи водяного пара в рубашку емкости до полного завершения отгонки. Полученный регенерированный перлит выгрузили из емкости через нижний патрубок емкости в виде сухого сыпучего порошка массой 211 кг с суммарным остаточным содержанием масла и воска 0,4% масс. и водной влажностью 5% масс.

Параметры других примеров способа регенерации отработанного фильтрующего материала, которые осуществляли аналогично примеру 1, приведены в таблице.

Испытания регенерированного фильтроперлита в действующем производстве маслокомбината показали, что регенерированный перлит по чистоте и фильтрующей способности не уступает «свежему» перлиту, то есть имеется возможность его повторного использования в процессе рафинации подсолнечного масла.

Регенерированное подсолнечное масло, обогащенное восками, является прекрасным сырьем для изготовления алкидной смолы. Покрытия из лакокрасочных материалов, изготовленных с использованием данной смолы (мебельный лак, нитроэмаль), отличаются хорошей адгезией и долговечностью, что, по-видимому, связано с присутствием восков в регенерированном масле; то же относится и к матовым лакам, изготовленным с добавкой регенерированного подсолнечного масла, обогащенного восками.

Реализация предполагаемого изобретения устранит насущную для масложировых предприятий проблему утилизации отработанных масло- и воскосодержащих отходов, улучшит технико-экономические показатели работы предприятий благодаря высокой рентабельности предлагаемого способа регенерации фильтрующих материалов, растительного масла и воска.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЕЗЖИРИВАНИЯ ОТРАБОТАННЫХ ФИЛЬТРОВАЛЬНЫХ ПОРОШКОВ, ПОЛУЧЕННЫХ ПРИ РАФИНАЦИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2014 |

|

RU2581526C1 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ С ПРИМЕНЕНИЕМ ПОДСОЛНЕЧНОЙ ЛУЗГИ | 2011 |

|

RU2459863C1 |

| СПОСОБ БЕЗОТХОДНОЙ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ДИАТОМИТОВЫХ И ПЕРЛИТОВЫХ ФИЛЬТРОВАЛЬНЫХ ПОРОШКОВ, ИСПОЛЬЗУЕМЫХ ПРИ ПРОИЗВОДСТВЕ РАФИНИРОВАННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 2006 |

|

RU2347805C2 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ ОТ ВОСКОВ | 2006 |

|

RU2317322C1 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ ОТ ВОСКОВ | 2004 |

|

RU2261896C1 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ ОТ ВОСКОВ | 2013 |

|

RU2523490C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ВСПОМОГАТЕЛЬНОГО ФИЛЬТРУЮЩЕГО СРЕДСТВА, ПРИМЕНЯЕМОГО В ПРОЦЕССЕ ВЫМОРАЖИВАНИЯ МАСЛА | 2013 |

|

RU2616932C2 |

| Способ рафинации подсолнечного масла | 1983 |

|

SU1127896A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ФИЛЬТРАЦИОННОГО ОСАДКА ОТ ПРОИЗВОДСТВА "ВЫМОРОЖЕННОГО" ПОДСОЛНЕЧНОГО МАСЛА НА МАСЛО, ВОСКОВОЙ КОНЦЕНТРАТ И ФИЛЬТР-ПОРОШОК | 1999 |

|

RU2215025C2 |

| Способ переработки отработанного фильтровального порошка, используемого при производстве растительного масла | 2018 |

|

RU2674624C1 |

Изобретение относится к технологии производства растительных масел. Способ регенерации отработанного фильтрующего материала, получаемого при очистке подсолнечного масла от восков, включает разделение отработанного фильтрующего материала на регенерированный фильтрующий материал и регенерированное подсолнечное масло, обогащенное восками, при этом через неподвижный слой отработанного фильтрующего материала, помещенный на сетку с размерами ячеек не более 0,15 мм, пропускают метилендихлорид, причем температура слоя материала и проходящего через него метилендихлорида составляет не ниже 35°C, и последующую отгонку остаточного метилендихлорида из слоя материала проводят при водной влажности материала не менее 5% масс. Технический результат: обеспечение качественной регенерации отработанного фильтрующего материала с получением ценных продуктов: регенерированного фильтрующего материала и регенерированного подсолнечного масла, обогащенного восками. 1 табл., 1 пр.

Способ регенерации отработанного фильтрующего материала, получаемого при очистке подсолнечного масла от восков, путем разделения отработанного фильтрующего материала на регенерированный фильтрующий материал и регенерированное подсолнечное масло, обогащенное восками, отличающийся тем, что через неподвижный слой отработанного фильтрующего материала, помещенный на сетку с размерами ячеек не более 0,15 мм, пропускают метилендихлорид, при этом температура слоя материала и проходящего через него метилендихлорида составляет не ниже 35°C, и последующую отгонку остаточного метилендихлорида из слоя материала проводят при водной влажности материала не менее 5 мас.%.

| АРУТЮНЯН Н.С | |||

| и др | |||

| Рафинация масел и жиров | |||

| Теоретические основы, практика, технология, оборудование | |||

| - СПб.: ГИОРД, 2004, с.135 | |||

| СПОСОБ БЕЗОТХОДНОЙ УТИЛИЗАЦИИ ОТРАБОТАННЫХ ДИАТОМИТОВЫХ И ПЕРЛИТОВЫХ ФИЛЬТРОВАЛЬНЫХ ПОРОШКОВ, ИСПОЛЬЗУЕМЫХ ПРИ ПРОИЗВОДСТВЕ РАФИНИРОВАННЫХ РАСТИТЕЛЬНЫХ МАСЕЛ | 2006 |

|

RU2347805C2 |

| СПОСОБ ОЧИСТКИ РАСТИТЕЛЬНЫХ МАСЕЛ ОТ ВОСКОВ | 2004 |

|

RU2261896C1 |

| СПОСОБ УПРАВЛЕНИЯ ХЭНДОВЕРОМ, СЕТЕВОЕ УСТРОЙСТВО И СИСТЕМА | 2017 |

|

RU2739282C1 |

Авторы

Даты

2013-07-27—Публикация

2011-01-12—Подача