Настоящее изобретение относится к реактору пластинчатого типа для использования при осуществлении экзотермических или эндотермических реакций с использованием катализатора и к способу изготовления реактора, и к способу получения реакционного продукта посредством газофазной каталитической реакции с использованием реактора пластинчатого типа.

Кроме того, настоящее изобретение относится к реактору пластинчатого типа и к способу получения, в котором исходные материалы вводятся в реактор пластинчатого типа, набитый катализатором, и исходные материалы взаимодействуют с получением реакционного продукта.

Известные реакторы для использования в газофазных каталитических реакциях, в которых газообразные исходные материалы взаимодействуют в присутствии твердого катализатора с получением газообразного реакционного продукта, включают, например, многотрубчатый реактор, в который катализатор набивают в реакционные трубки, расположенные в реакционной емкости (смотри, например, патентный документ 1), и реактор пластинчатого типа, в который катализатор набивают в пространства между множеством пластин-теплообменников, расположенных в реакционной емкости (смотри, например, патентные документы 2 и 3).

Эти реакторы для использования в газофазных каталитических реакциях, как правило, должны изготавливаться с высокой точностью. Например, когда либо реакционные трубки в многотрубчатом реакторе, либо трубки-теплообменники, составляющие пластины-теплообменники в реакторе пластинчатого типа, имеют большое различие в диаметре трубок, в части реактора возникает область, где удаление тепла является недостаточным и имеются случаи, когда в части слоев катализатора скорость реакции резко увеличивается, что приводит к локальному повреждению катализатора. Однако когда реактор должен изготавливаться с высокой точностью, такое изготовление реактора может потребовать больших затрат труда и большого количества стальных изделий.

В многотрубчатом реакторе, точность реактора может относительно легко быть повышена посредством использования стальных труб, имеющих высокую точность, в качестве реакционных трубок. С другой стороны, трубки-теплообменники в реакторе пластинчатого типа, как правило, изготавливают посредством формования стальных листов в форме, состоящей из ряда из множества половинок, каждая из которых формируется посредством разделения пополам формы поперечного сечения трубки-теплообменники и сваривания выступов одного из сформированных стальных листов с выступами другого. В реакторах пластинчатого типа, форма поперечного сечения и размер поперечного сечения трубок-теплообменников, как правило, определяются с точки зрения регулирования толщины и формы слоев катализатора, которые должны формироваться в пространствах между пластинами-теплообменниками. Следовательно, при изготовлении реактора пластинчатого типа, различные факторы, которые уменьшают точность реакторов пластинчатого типа, такие как случаи, когда желаемая форма не получается при формировании стальных листов, случаи, когда сформированные стальные листы коробятся, и случаи, где сваривание стальных листов приводит к деформации, делают сложным изготовление реактора пластинчатого типа, имеющего высокую точность, что приводит к возникновению случаев, когда контроль реакции является недостаточным.

Как описано выше, форма пластин-теплообменников в реакторе пластинчатого типа и способ получения пластин-теплообменников представляют собой главные причины, которые делают сложным изготовление реактора пластинчатого типа с высокой точностью. В теплообменниках пластинчатого типа, которые соответствуют по структуре для реакторов пластинчатого типа, потому что теплообменники пластинчатого типа имеют пластины-теплообменники, состоящие из трубок-теплообменников, допуски на расстояние между пластинами-теплообменниками обычно составляют примерно 3-5 мм или более, в терминах отклонения от заданного значения.

Однако в экзотермических или эндотермических газофазных каталитических реакциях с использованием катализатора, важно точно контролировать температуры реакции. Недостаточный контроль температуры слоя катализатора может приводить к повреждению катализатора или к уменьшению выхода желаемого реакционного продукта. Следовательно, когда реактор пластинчатого типа имеет низкую точность и имеет, например, большое отклонение в расстоянии между пластинами-теплообменниками от заданного значения, тогда в части реактора возникает область, где удаление тепла является недостаточным, и имеются случаи, когда скорость реакции резко увеличивается в части слоев катализатора, что приводит к локальному повреждению катализатора и понижению выхода реакционного продукта. В то же время, когда улучшение точности реакторов пластинчатого типа считается важным, изготовление реакторов пластинчатого типа требует больших затрат труда и большого количества стальных изделий. Имеются, следовательно, случаи, когда использование таких реакторов уменьшает производительность получения реакционных продуктов с их помощью, и такие реакторы практически не могут использоваться для промышленного получения реакционных продуктов.

В качестве примера реакторов для использования при экзотермических или эндотермических газофазных реакциях с использованием твердого катализатора в виде частиц, таких как газофазная каталитическая реакция окисления пропана, пропилена или акролеина, известен реактор пластинчатого типа, который содержит реакционную емкость для взаимодействия газообразных исходных материалов внутри него, множество пластин-теплообменников, содержащих трубки-теплообменники и расположенных бок о бок в реакционной емкости, и устройство, которое подводит теплоноситель к трубкам-теплообменникам и в котором реакционная емкость представляет собой емкость, в которой поступающий газ проходит через пространства между соседними пластинами-теплообменниками перед высвобождением и каждая из пластин-теплообменников содержит множество трубок-теплообменников, которые соединены друг с другом на периферии или на краях формы поперечного сечения, пространства между соседними пластинами-теплообменниками набиты катализатором (смотри, например, патентный документ 3).

Такой реактор пластинчатого типа, как правило, имеет множество слоев катализатора, сформированных в пространствах между соседними пластинами-теплообменниками, и обеспечивает превосходный контакт между каждой из пластин-теплообменников и катализатором. Этот реактор, следовательно, является превосходным с точки зрения эффективного получения продукта газофазной реакции в больших количествах.

В то же время, при газофазной реакции, является желательным, привести катализатор в состояние равномерной набивки с точки зрения контроля газофазной реакции. В реакторе пластинчатого типа, катализатор набивают с расположением в виде слоев в пространствах между соседними пластинами-теплообменниками и, следовательно, сложно набивать катализатор равномерно на всем протяжении каждого из пространств и во всех их. Имеется потребность в технологии, способной равномерно набивать катализатор в эти пространства.

В случае, когда катализатор не набивается равномерно в любое из пространств или когда катализатор в пространствах частично повреждается, необходимо извлечь весь катализатор, присутствующий в пространстве, и набить катализатор снова. Поэтому имеется потребность в технологии, с помощью которой может легко регулироваться состояние набивки катализатора в пространствах.

В настоящее время, в промышленных способах получения реакционных продуктов, таких как ненасыщенные жирные кислоты, с использованием каталитических газофазных реакций окисления, многотрубчатые реакторы в форме трубчатого теплообменника используют с промышленной и практической точки зрения. В способе получения реакционного продукта с использованием такого многотрубчатого реактора, твердый катализатор набивают в реакционные трубки многотрубчатого реактора, и теплоноситель с контролируемой температурой циркулирует снаружи реакционных трубок для контроля внутренней температуры реакционных трубок.

В случае получения реакционного продукта, такого как ненасыщенная жирная кислота, с использованием многотрубчатого реактора, когда желательно увеличить количество производимого реакционного продукта, необходимо увеличить количество реакционных трубок в соответствии с увеличением производимого количества. Однако это может потребовать десятков тысяч реакционных трубок, что превышает предел изготовления для многотрубчатых реакторов. В случае, когда превышается предел изготовления, реально нужно иметь ряд реакций.

С другой стороны, имеются случаи, когда желаемое количество получаемого продукта должно обеспечиваться посредством повышения технологической нагрузки на единичное количество катализатора, используя, в то же время, обычное количество реакционных трубок или обычный реактор. Это приводит к возникновению ситуации, в которой тепло реакции, генерируемое в каждой реакционной трубке, увеличивается, и внутренняя температура реакционных трубок не может соответствующим образом контролироваться с помощью теплоносителя, циркулирующего снаружи реакционных трубок. В случае, когда внутренняя температура реакционных трубок не может контролироваться соответствующим образом, температура части катализатора, удерживаемого в реакционных трубках, значительно повышается (далее это упоминается также как горячие пятна). В случае, когда температура части катализатора превышает предел, часть катализатора повреждается, что приводит к уменьшению времени жизни катализатора.

В случае, когда катализатор частично повреждается, необходимо остановить получение реакционного продукта с помощью реактора и заменить катализатор. А именно, получение реакционного продукта прерывается во время замены катализатора, что составляет серьезную проблему, например, такую, что сложно обеспечить желаемую величину производительности. Кроме того, даже когда необходимость замены катализатора устраняется, возникновение горячих пятен делает сложным поддержание соответствующих условий реакции и доставляет, например, ту проблему, что катализатор дает повреждение результатов реакции и выход желаемого реакционного продукта уменьшается.

В Патентных документах 4 и 5 предложен способ, в котором многотрубчатый реактор используется для осуществления каталитической газофазной реакции окисления пропилена или акролеина в качестве исходных материалов, поддерживая, в то же время, реактор в состоянии, имеющем повышенную технологическую нагрузку на единицу количества катализатора. Однако реакционные трубки для использования в многотрубчатых реакторах представляют собой реакционные трубки, которые представляют собой трубки, имеющие радиус 20-30 миллиметров, и имеют одинаковый диаметр на всем протяжении от входа для реакционной текучей среды (общий термин для смеси исходных материалов, смеси реакционных продуктов, и тому подобное) до выхода для нее. Поэтому имеется тот недостаток, что при таких условиях, что технологическая нагрузка реакционной текучей среды на единицу количества катализатора является высокой, реакционная текучая среда испытывает большую потерю давления с увеличением внутреннего давления реактора, что приводит к уменьшению выхода желаемого реакционного продукта. Кроме того, необходимо больше энергии для компрессора, для введения реакционной текучей среды, и тому подобное, в соответствии с увеличением внутреннего давления реактора, и это является недостатком с точки зрения затрат, наряду с уменьшением выхода желаемого реакционного продукта.

В качестве одной из мер преодоления этих проблем, предлагаются реакторы для каталитического газофазного окисления, которые имеют структуру теплообменника пластинчатого типа. Например, патентный документ 2 предлагает каталитический реактор пластинчатого типа, в котором катализатор набит в пространство между двумя пластинами-теплообменниками и теплоноситель подается снаружи пластин-теплообменников. Патентный документ 3 предлагает каталитический реактор пластинчатого типа, который содержит систему из множества пластин-теплообменников, каждую из которых получают посредством размещения друг напротив друга двух гофрированных листов, сформированных в форме круговых дуг или эллиптических дуг, и соединения выступов одного из гофрированных листов с выступами другого, с формированием множества проходов для теплоносителя, и у которых выступы одной из соседних пластин-теплообменников находятся напротив бороздок другой пластины, с формированием слоя катализатора, имеющего заданную толщину.

Эти предложения включают формулировки, касающиеся структуры реактора пластинчатого типа и его применения при каталитических газофазных реакциях окисления. Однако нет никаких формулировок относительно какого-либо способа улучшения выхода желаемого реакционного продукта, контролируя, в то же время, соответствующим образом тепло, возникающее в результате реакции, и предотвращая возникновение горячих пятен. В частности, не приводится никаких формулировок относительно любого способа соответствующего контроля тепла реакции, которое генерируется, когда используют увеличенную технологическую нагрузку на единицу количества катализатора, и предотвращения тем самым возникновения горячих пятен, предотвращения повреждения катализатора, и улучшения выхода желаемого реакционного продукта и количества полученного продукта.

Патентный документ 1: JP-A-2004-000944

Патентный документ 2: JP-A-2004-167448

Патентный документ 3: JP-A-2004-202430

Патентный документ 4: JP-T-2003-514788

Патентный документ 5: JP-T-2002-539103

Проблемы, которые должны решаться с помощью изобретения

Настоящее изобретение предусматривает реактор пластинчатого типа, с помощью которого может предотвращаться резкое увеличение скорости реакции при получении реакционного продукта и который может использоваться для получения реакционного продукта с высокой производительностью.

Настоящее изобретение дополнительно предусматривает способ получения реакционного продукта с использованием реактора пластинчатого типа, где предотвращается резкое увеличение скорости реакции и реакционный продукт получают с высокой производительностью.

Кроме того, настоящее изобретение предусматривает реактор пластинчатого типа, в котором катализатор может равномерно и легко набиваться в пространство между соседними пластинами-теплообменниками.

Настоящее изобретение дополнительно предусматривает реактор пластинчатого типа, в котором катализатор может равномерно и легко набиваться в пространство между соседними пластинами-теплообменниками и может легко регулироваться состояние набивки катализатора в пространстве.

Настоящее изобретение дополнительно предусматривает новый способ получения реакционного продукта посредством введения исходных материалов в реактор пластинчатого типа, набитый катализатором, и взаимодействия исходных материалов, где предотвращается увеличение потерь давления реакционного газа, проходящего через катализатор, даже когда технологическая нагрузка исходных материалов на единицу количества катализатора повышается, и тепло, генерируемое посредством реакции, контролируется соответствующим образом, чтобы тем самым улучшить выход желаемого реакционного продукта, предотвращая, в то же время, возникновение горячих пятен и предотвращая повреждения катализатора.

Настоящее изобретение предусматривает технологию, при которой допустимый диапазон отклонений расстояния между поверхностями пластин-теплообменников от конструктивного значения устанавливают при -0,6- +2,0 мм, чтобы тем самым получить ценное вещество промышленно предпочтительным образом, в то же время, сохраняя низкими затраты на изготовление реактора пластинчатого типа, без отрицательного влияния на контроль температуры реактора пластинчатого типа, и не основанную на использовании катализатора с низкой активностью или на разбавлении катализатора.

А именно, настоящее изобретение предусматривает реактор пластинчатого типа, который содержит реакционную емкость для взаимодействия внутри нее газообразных исходных материалов, множество пластин-теплообменников, расположенных бок о бок в реакционной емкости, и устройство для введения теплоносителя, для подачи теплоносителя, имеющего желаемую температуру, в пластины-теплообменники, каждая из пластин-теплообменников содержит множество трубок-теплообменников, соединенных друг с другом по периферии или по краям формы поперечного сечения, устройство для введения теплоносителя представляет собой устройство, которое подает теплоноситель в трубки-теплообменники пластин-теплообменников, расположенных в реакционной емкости, где в пространстве между противоположными пластинами-теплообменниками, конструктивное значение расстояния между поверхностями пластин-теплообменников, как измерено в направлении, перпендикулярном к плоскости, по отношению к которой плоскости, состоящие из осей пластин-теплообменников, являются эквидистантными, составляет 5-50 мм, и отклонение от реального значения расстояния между поверхностями от конструктивного значения составляет от -0,6 до +2,0 мм (далее упоминается также как "первый реактор пластинчатого типа").

Кроме того, настоящее изобретение предусматривает первый реактор пластинчатого типа, где пластины-теплообменники предпочтительно имеют длину в аксиальном направлении 5 м или меньше, более предпочтительно, 2 м или меньше.

Кроме того, настоящее изобретение предусматривает первый реактор пластинчатого типа, который, кроме того, предпочтительно имеет промежуточную вставку для формирования заданного расстояния между пластинами-теплообменниками.

Настоящее изобретение дополнительно предусматривает первый реактор пластинчатого типа, где каждая из пластин-теплообменников предпочтительно представляет собой пластину, получаемую посредством соединения двух стальных листов, сформированных в виде формы, состоящей из ряда из множества половинок, каждая из которых формируется посредством разделения пополам формы поперечного сечения трубки-теплообменника вдоль оси пластины-теплообменника.

Настоящее изобретение дополнительно предусматривает первый реактор пластинчатого типа, где отклонение реального значения расстояния между поверхностями от конструктивного значения предпочтительно меньше на входной стороне в направлении прохождения газа исходных материалов через пространство между пластинами-теплообменниками.

Настоящее изобретение дополнительно предусматривает первый реактор пластинчатого типа, где отклонение реального значения расстояния между поверхностями от конструктивного значения, как измерено на участке, где исходные материалы в газе исходных материалов имеют преобразование 70% или ниже, предпочтительно меньше, чем отклонение реального значения расстояния между поверхностями от конструктивного значения, как измерено на участке, где исходные материалы имеют преобразование выше, чем 70%.

Настоящее изобретение дополнительно предусматривает первый реактор пластинчатого типа, где пространство предпочтительно имеет общий объем 3 л или больше.

Настоящее изобретение дополнительно предусматривает первый реактор пластинчатого типа, который, кроме того, предпочтительно имеет устройство для измерения температуры, по меньшей мере, на двух участках, температуры слоя катализатора, сформированного посредством набивки катализатора в это пространство.

Настоящее изобретение дополнительно предусматривает способ получения реакционного продукта посредством взаимодействия газа исходных материалов в присутствии катализатора с получением газообразного реакционного продукта с использованием реактора пластинчатого типа, который содержит реакционную емкость и множество пластин-теплообменников, расположенных в ней бок о бок, и в котором катализатор набивают в пространство между пластинами-теплообменниками с формированием слоя катализатора, способ включает стадию, на которой газообразные исходные материалы поступают в реакционную емкость и проходят через слой катализатора, и стадию, на которой теплоноситель, имеющий заданную температуру, подается во множество трубок-теплообменников, составляющих пластины-теплообменники, где реактор пластинчатого типа по настоящему изобретению используют в качестве реактора пластинчатого типа, и теплоноситель, который подается в трубки-теплообменники, имеет температуру, которая делает температуру слоя катализатора равной пиковой температуре, которая равна заданному значению пиковой температуры слоя катализатора, значение задается, когда конструируется реактор пластинчатого типа (далее также упоминается как "первый способ получения реакционного продукта").

Настоящее изобретение дополнительно предусматривает первый способ получения реакционного продукта, где реакция исходных материалов, содержащихся в газе исходных материалов, которая осуществляется в присутствии катализатора, предпочтительно представляет собой экзотермическую реакцию.

Настоящее изобретение дополнительно предусматривает первый способ получения реакционного продукта, где реакционный продукт предпочтительно представляет собой один продукт из акролеина и акриловой кислоты, или как то, так и другое, один продукт метакролеина и метакриловой кислоты, или как то, так и другое, малеиновую кислоту, фталевую кислоту, этиленоксид, парафин, спирт, ацетон и фенол или бутадиен.

Настоящее изобретение дополнительно предусматривает способ изготовления реактора пластинчатого типа, который содержит реакционную емкость для взаимодействия в ней газообразных исходных материалов, множество пластин-теплообменников, расположенных бок о бок в реакционной емкости, и устройство для введения теплоносителя, для подачи теплоносителя, имеющего желаемую температуру, в пластины-теплообменники, каждая из пластин-теплообменников содержит множество трубок-теплообменников, соединенных друг с другом по периферии или по краям формы поперечного сечения, устройство для введения теплоносителя представляет собой устройство, которое подает теплоноситель в трубки-теплообменники пластин-теплообменников, расположенных в реакционной емкости, способ включает стадию, на которой пластины-теплообменники размещают, оставляя, в то же время, пространство между ними, так что в пространстве между противоположными пластинами-теплообменниками, расстояние между поверхностями пластин-теплообменников, как измерено в направлении, перпендикулярном к плоскости, по отношению к которой плоскости, состоящие из осей пластин-теплообменников, являются эквидистантными, равно конструктивному значению, и трубки-теплообменники соединены с устройством для введения теплоносителя.

Настоящее изобретение дополнительно предусматривает способ изготовления реактора пластинчатого типа, где каждая из пластин-теплообменников предпочтительно представляет собой пластину теплообменника, полученную посредством соединения двух стальных листов, сформированных в виде формы, состоящей из ряда из множества половинок, каждая из которых формируется посредством разделения пополам формы поперечного сечения трубки-теплообменники вдоль оси пластины-теплообменника, сформированные стальные листы представляют собой формованные стальные листы, в которых отклонение от конструктивного значения, установленного для формования стального листа, находится в пределах ±0,5 мм.

Настоящее изобретение дополнительно предусматривает способ изготовления реактора пластинчатого типа, где пластины-теплообменники предпочтительно представляют собой пластины-теплообменники, имеющие длину в аксиальном направлении 5 м или меньше, предпочтительно, 2 м или меньше.

Настоящее изобретение дополнительно предусматривает способ изготовления реактора пластинчатого типа, который, кроме того, предпочтительно включает стадию, в которой пластины-теплообменники размещаются, перед соединением с устройством для введения теплоносителя, в реакционной емкости через промежуточную вставку, которая формирует между пластинами-теплообменниками пространство, которое делает расстояние между поверхностями пластин-теплообменников равным конструктивному значению.

Настоящее изобретение дополнительно предусматривает реактор пластинчатого типа, который предпочтительно имеет множество секций, способных удерживать катализатор внутри себя, секции формируются вдоль направления прохождения исходных материалов в пространстве между соседними пластинами-теплообменниками внутри реактора пластинчатого типа, и в котором катализатор может равномерно набиваться в каждую секцию.

Настоящее изобретение дополнительно предусматривает реактор пластинчатого типа, который предпочтительно имеет множество секций, способных удерживать катализатор внутри себя, секции формируются вдоль направления прохождения исходных материалов в пространстве между соседними пластинами-теплообменниками внутри реактора пластинчатого типа, и в котором катализатор может набиваться и извлекаться независимо по отношению к каждой секции.

А именно, настоящее изобретение предусматривает реактор пластинчатого типа, который содержит реакционную емкость для взаимодействия исходных материалов внутри нее, множество пластин-теплообменников, содержащих трубки-теплообменники и расположенных бок о бок в реакционной емкости, и устройство, которое подает теплоноситель в трубки-теплообменники, и в котором реакционная емкость представляет собой емкость, где поступающие исходные материалы проходят через пространство между соседними пластинами-теплообменниками перед высвобождением и каждая из пластин-теплообменников содержит множество трубок-теплообменников, которые соединяются друг с другом по периферии или по краям формы поперечного сечения, пространство между соседними пластинами-теплообменниками набито катализатором, реактор пластинчатого типа дополнительно содержит одну или несколько перегородок, которые разделяют пространство между соседними пластинами-теплообменниками, вдоль направления прохождения газа внутри реакционной емкости, на множество секций для удерживания внутри них набитого катализатора (далее упоминается также как "второй реактор пластинчатого типа").

Кроме того, настоящее изобретение предусматривает второй реактор пластинчатого типа, где множество секций предпочтительно имеют одинаковый объем.

Настоящее изобретение, кроме того, предусматривает второй реактор пластинчатого типа, где объем каждой из множества секций предпочтительно составляет 1-100 л.

Настоящее изобретение дополнительно предусматривает второй реактор пластинчатого типа, где объем каждой из множества секций предпочтительно составляет 2-25 л.

Настоящее изобретение дополнительно предусматривает второй реактор пластинчатого типа, который, кроме того, предпочтительно имеет множество газопроницаемых пробок, которые имеют проницаемость для газа и которые фиксируются с возможностью свободного удаления на краях секций для закрывания краев секций с тем, чтобы удерживать катализатор, расположенный в каждой секции.

Настоящее изобретение дополнительно предусматривает второй реактор пластинчатого типа, где либо перегородки, либо пластины-теплообменники, либо как то, так и другое, предпочтительно имеют первую замковую деталь для закрепления газопроницаемых пробок, и каждая из газопроницаемых пробок предпочтительно содержит газопроницаемую пластину, имеющую проницаемость для газа и не позволяющую катализатору проходить через нее, деталь юбки, расположенную перпендикулярно к газопроницаемой пластине, на части периферийных краев газопроницаемой пластины или на всех их, и вторую замковую деталь, расположенную в детали юбки и закрепленную с возможностью свободного удаления в первой замковой детали.

Настоящее изобретение дополнительно предусматривает второй реактор пластинчатого типа, где интервалы между перегородками из множества перегородок предпочтительно составляют 0,1-1 м.

Настоящее изобретение предусматривает дополнительный способ получения реакционного продукта с использованием второго реактора пластинчатого типа,

способ включает стадию, на которой теплоноситель, имеющий желаемую температуру, подается в трубки-теплообменники, и стадию, на которой исходные материалы поступают в набитое катализатором пространство между соседними пластинами-теплообменниками с получением реакционного продукта, высвобождающегося из этого пространства, где

исходные материалы содержат: этилен; по меньшей мере, одно соединение, выбранное из группы, состоящей из углеводородов, имеющих 3-4 атома углерода, и третичного бутанола, или, по меньшей мере, одно соединение, выбранное из группы, состоящей из ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода; углеводорода, имеющего 4 или более атомов углерода; ксилола и/или нафталина; олефина; карбонильного соединения; кумена гидропероксида; бутена или этилбензола, и реакционный продукт включает: этиленоксид; по меньшей мере, один из ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода, и ненасыщенных жирных кислот, имеющих 3-4 атома углерода; малеиновую кислоту; фталевую кислоту; парафин; спирт; ацетон и фенол; бутадиен или стирол (далее упоминается как "второй способ получения реакционного продукта").

Кроме того, для преодоления проблем, авторы настоящего изобретения осуществили тщательные исследования способа получения, в котором исходные материалы поступают в реактор пластинчатого типа, разделенный на множество реакционных зон, различающихся по средней толщине слоя катализатора, сформированного между пластинами-теплообменниками, и исходные материалы каталитически окисляются в газовой фазе, с получением желаемого реакционного продукта. Авторы направляют свое внимание на температуру теплоносителя, который подается во множество реакционных зон, и завершают изобретение. А именно, основные пункты настоящего изобретения являются следующими.

А именно, настоящее изобретение предусматривает способ для получения одного или нескольких реакционных продуктов, выбранных из группы, состоящей из ненасыщенных углеводородов, ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода, и ненасыщенных жирных кислот, имеющих 3-4 атома углерода, включающий

(A) введение смеси исходных материалов, содержащих молекулярный кислород и, по меньшей мере, один исходный материал, выбранный из группы, состоящей из углеводородов, имеющих 3-4 атома углерода, и третичного бутанола, в реактор пластинчатого типа, снабженный слоем катализатора, сформированным между пластинами-теплообменниками, и каталитическое окисление исходных материалов в газовой фазе с получением, по меньшей мере, одного реакционного продукта, выбранного из группы, состоящей из ненасыщенных углеводородов и ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода, или

(B) использование реактора пластинчатого типа, снабженного слоем катализатора, сформированным между пластинами-теплообменниками, введение смеси исходных материалов, содержащих молекулярный кислород и, по меньшей мере, один исходный материал, выбранный из группы, состоящей из ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода, и каталитическое окисление исходных материалов в газовой фазе с получением, по меньшей мере, одного реакционного продукта, выбранного из группы, состоящей из ненасыщенных жирных кислот, имеющих 3-4 атома углерода, где

реактор пластинчатого типа разделен на множество реакционных зон, отличающихся по средней толщине слоя катализатора, и, независимо, теплоноситель с регулируемой температурой подается во множество реакционных зон для удаления через пластины-теплообменники тепла, генерируемого посредством окисления, и для независимого контроля внутренней температуры слоя катализатора,

температура T(S1) теплоносителя, который подается в реакционную зону S1, расположенную ближе всего к входу для смеси исходных материалов, выше, чем температура T(S2) теплоносителя, который подается в реакционную зону S2, соседнюю с реакционной зоной S1 и расположенную после нее по ходу потока смеси исходных материалов,

когда окисляется, по меньшей мере, один исходный материал, выбранный из группы, состоящей из углеводородов, имеющих 3-4 атома углерода, и третичного бутанола, нагрузка исходных материалов составляет 150 л/час, в терминах количества при нормальных условиях (температура, 0°C; 101,325 кПа) или более на литр катализатора, и

когда окисляется, по меньшей мере, один исходный материал, выбранный из группы, состоящей из ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода, нагрузка исходных материалов составляет 160 л/час, в терминах количества при нормальных условиях (температура, 0°C; 101,325 кПа) или более на литр катализатора (далее также упоминается как третий способ получения реакционного продукта).

Кроме того, настоящее изобретение предусматривает третий способ получения реакционного продукта, где, когда температура теплоносителя, который подается в любую неуказанную реакционную зону S(j), выражается как T(Sj) и температура теплоносителя, который подается в реакционную зону S(j+1), соседнюю с реакционной зоной S(j) и расположенную после нее по ходу потока смеси исходных материалов, выражается как T(Sj+l), тогда T(Sj) и T(Sj+1) предпочтительно удовлетворяют соотношению T(Sj)-T(Sj+1)≥5.

Кроме того, настоящее изобретение предусматривает третий способ получения реакционного продукта, где количество реакционных зон предпочтительно равно 2-5 и средняя толщина слоя катализатора в реакционной зоне увеличивается от входа для смеси исходных материалов по направлению к выходу для нее.

Настоящее изобретение дополнительно предусматривает третий способ получения реакционного продукта, где, когда окисляется, по меньшей мере, один исходный материал, выбранный из группы, состоящей из углеводородов, имеющих 3-4 атома углерода, и третичного бутанола, нагрузка исходных материалов предпочтительно составляет 170-290 л/час, в терминах количества при нормальных условиях (температура, 0°C; 101,325 кПа) на литр катализатора.

Настоящее изобретение дополнительно предусматривает третий способ получения реакционного продукта, где, когда окисляется, по меньшей мере, один исходный материал, выбранный из группы, состоящей из ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода, нагрузка исходных материалов предпочтительно составляет 180-300 л/час,в терминах количества при нормальных условиях (температура, 0°C; 101,325 кПа) на литр катализатора.

Настоящее изобретение дополнительно предусматривает третий способ получения реакционного продукта, где преобразование исходных материалов или выше на выходе реакционного продукта из реактора пластинчатого типа предпочтительно составляет 90%.

Настоящее изобретение дополнительно предусматривает третий способ получения реакционного продукта, где исходные материалы предпочтительно представляет собой пропилен и температуры теплоносителя, который подается во множество реакционных зон, предпочтительно составляют 320-400°C, или где исходный материал предпочтительно представляет собой акролеин и температуры теплоносителя, который подается во множество реакционных зон, предпочтительно составляют 250-320°C.

В первом реакторе пластинчатого типа, реальное значение расстояния между поверхностями пластин-теплообменников в реакторе пластинчатого типа находится в конкретном диапазоне, основывающемся на его конструктивном значении. Поэтому посредством контроля температуры теплоносителя реакция может контролироваться и может предотвращаться резкое увеличение ее скорости. Кроме того, реактор пластинчатого типа, который может контролироваться таким образом, может изготавливаться без необходимости в больших затратах труда и в большом количестве стальных изделий, и может быть получен реактор пластинчатого типа, еще более пригодный для промышленного практического использования.

Первый реактор пластинчатого типа является еще более эффективным, когда пластины-теплообменники имеют длину в аксиальном направлении 5 м или меньше, предпочтительно, 2 м или меньше, с точки зрения изготовления реактора пластинчатого типа, в котором отклонение реального значения расстояния между поверхностями пластин-теплообменников от конструктивного значения расстояния является малым.

Первый реактор пластинчатого типа является еще более эффективным, когда реактор пластинчатого типа дополнительно имеет промежуточную вставку для формирования данного пространства между пластинами-теплообменниками, с точки зрения изготовления реактора пластинчатого типа, в котором отклонение реального значения расстояния между поверхностями пластин-теплообменников от конструктивного значения расстояния является малым.

Первый реактор пластинчатого типа является еще более эффективным, когда каждая из пластин-теплообменников представляет собой пластину, получаемую посредством соединения двух стальных листов, сформированных в виде формы, состоящей из ряда из множества половинок, каждая из которых формируется посредством деления пополам формы поперечного сечения трубки-теплообменника вдоль оси пластины-теплообменника, с точки зрения изготовления реактора пластинчатого типа, в котором отклонение реального значения расстояния между поверхностями пластин-теплообменников от конструктивного значения расстояния является малым.

Первый реактор пластинчатого типа является более эффективным, когда отклонение реального значения расстояния между поверхностями от конструктивного значения меньше на входной стороне в направлении прохождения газа исходных материалов через пространство между пластинами-теплообменниками, с точки зрения повышения точности контроля реакции. Реактор является еще более эффективным, когда отклонение реального значения расстояния между поверхностями от конструктивного значения, как измерено на участке, где исходные материалы в газе исходных материалов имеют преобразование 70% или ниже, меньше, чем отклонение реального значения расстояния между поверхностями от конструктивного значения, как измерено на участке, где исходные материалы имеют преобразование выше, чем 70%.

Первый реактор пластинчатого типа является еще более эффективным, когда пространство между пластинами-теплообменниками имеет общий объем 3 л или больше, с точки зрения получения реакционного продукта с высокой производительностью.

Первый реактор пластинчатого типа является еще более эффективным, когда реактор пластинчатого типа дополнительно имеет устройство для измерения температуры, для измерения температуры, по меньшей мере, на двух участках слоя катализатора, сформированного посредством набивки катализатора в пространство между пластинами-теплообменниками, с точки зрения повышения точности контроля реакции.

Первый способ получения реакционного продукта является более эффективным, когда реакция исходных материалов, содержащихся в газе исходных материалов, которая осуществляется в присутствии катализатора, представляет собой экзотермическую реакцию, с точки зрения получения заметного воздействия настоящего изобретения. Способ является еще более эффективным, когда реакционный продукт представляет собой одно соединение из акролеина и акриловой кислоты, или как то, так и другое, одно соединение из метакролеина и метакриловой кислоты, или как то, так и другое, малеиновую кислоту, фталевую кислоту, этиленоксид, парафин, спирт, ацетон и фенол или бутадиен.

Способ изготовления первого реактора пластинчатого типа является еще более эффективным, когда в пластинах-теплообменниках используются формованные стальные листы, для которых отклонение от конструктивного значения, установленного для формуемого стального листа, находится в пределах ±0,5 мм, с точки зрения уменьшения отклонения реального значения от конструктивного значения.

Способ изготовления первого реактора пластинчатого типа является еще более эффективным, когда пластины-теплообменники, которые не являются соединенными, размещаются с помощью промежуточной вставки, которая формирует между пластинами-теплообменниками пространство, которое делает расстояние между поверхностями противоположных пластин-теплообменников равным конструктивному значению, с точки зрения уменьшения отклонения реального значения от конструктивного значения.

Во втором реакторе пластинчатого типа, поскольку этот реактор имеет перегородки, секции, сформированные с помощью перегородок, могут набиваться катализатором в соответствующих количествах в соответствии с их объемами. Посредством регулировки состояния набивки катализатора с тем, чтобы она была равномерной на всем протяжении секции, катализатор может равномерно набиваться во всем пространстве между соседними пластинами-теплообменниками реактора пластинчатого типа. Таким образом, в реакторе пластинчатого типа по настоящему изобретению, катализатор может более равномерно и легко набиваться в пространства между соседними пластинами-теплообменниками по сравнению с обычными реакторами пластинчатого типа.

Второй реактор пластинчатого типа является еще более эффективным, когда множество секций имеют одинаковый объем, с точки зрения легкого регулирования состояния набивки катализатора, с тем, чтобы оно было равномерным на всем протяжении секций.

Второй реактор пластинчатого типа является еще более эффективным, когда объем каждой из множества секций составляет 1-100 л, с точки зрения облегчения работы набивки катализатора в каждую секцию.

Второй реактор пластинчатого типа является еще более эффективным, когда объем каждой из множества секций составляет 2-25 л, с точки зрения облегчения работы набивки катализатора в каждую секцию.

Второй реактор пластинчатого типа является еще более эффективным, когда реактор пластинчатого типа дополнительно имеет газопроницаемые пробки, с той точки зрения, что катализатор, набитый в пространство между соседними пластинами-теплообменниками, извлекается из секции, и с точек зрения равномерной и легкой набивки катализатора в пространство между соседними пластинами-теплообменниками и легкого регулирования состояния набивки катализатора внутри пространства.

Второй реактор пластинчатого типа является еще более эффективным, когда реактор пластинчатого типа имеет первую замковую деталь, газопроницаемую пластину, деталь юбки и вторую замковую деталь, с точек зрения закрепления газопроницаемой пробки на краю каждой секции с достаточной прочностью и облегчения работ присоединения/отсоединения газопроницаемой пробки.

Второй реактор пластинчатого типа является еще более эффективным, когда интервалы для множества перегородок составляют 0,1-1 м, с точки зрения облегчения работы набивки катализатора в каждую секцию.

В последние годы, химические продукты часто производятся массово на крупномасштабном оборудовании, и реакторы, которые должны устанавливаться в таком производственном оборудовании, увеличиваются в размерах, и количество катализаторов, которое должно набиваться в них также увеличивается. Чрезвычайно важной является равномерная и эффективная набивка катализатора в большой реактор. Особенно в случае реакций, при которых генерируется или поглощается тепло реакции, и увеличение или уменьшение температуры, вызываемое теплом реакции влияет на скорость реакции, на результаты реакции и даже на степень повреждения катализатора, важной целью при конструировании лучшего реактора является предоставление возможности исходному материалу в газообразном, жидком или другом состоянии для вступления в контакт с катализатором.

Во втором способе получения реакционного продукта, реактор пластинчатого типа используют в способе, где исходные материалы содержат: этилен; по меньшей мере, одно соединение, выбранное из группы, состоящей из углеводородов, имеющих 3-4 атома углерода, и третичного бутанола, или, по меньшей мере, одно соединение, выбранное из группы, состоящей из ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода; углеводорода, имеющего 4 или более атомов углерода; ксилола и/или нафталина; олефина; карбонильного соединения; кумена гидропероксида; бутена или этилбензола, и реакционный продукт, который должен быть получен, включает: этиленоксид; по меньшей мере, одно соединение из ненасыщенных алифатических альдегидов, имеющих 3-4 атома углерода, и ненасыщенных жирных кислот, имеющих 3-4 атома углерода; малеиновую кислоту; фталевую кислоту; парафин; спирт; ацетон и фенол; бутадиен или стирол. Поэтому исходные материалы обрабатывают с помощью катализатора, равномерно набитого между пластинами-теплообменниками. По этой причине этот способ производства является еще более эффективным с точки зрения улучшения способа удаления тепла реакции или нагрева при такой каталитической реакции.

Кроме того, в третьем способе получения реакционного продукта, который включает введение исходных материалов в реактор пластинчатого типа, набитый катализатором, и взаимодействие исходных материалов, с получением реакционного продукта, предотвращается увеличение потерь давления реакционной текучей среды, проходящей через катализатор, когда повышается технологическая нагрузка исходных материалов на единицу количества катализатора, и тепло, генерируемое посредством реакции, контролируется соответствующим образом, чтобы тем самым улучшить выход желаемого реакционного продукта, предотвращая, в то же время, возникновение горячих пятен и повреждение катализатора.

Сущность изобретения поясняется на чертежах, где:

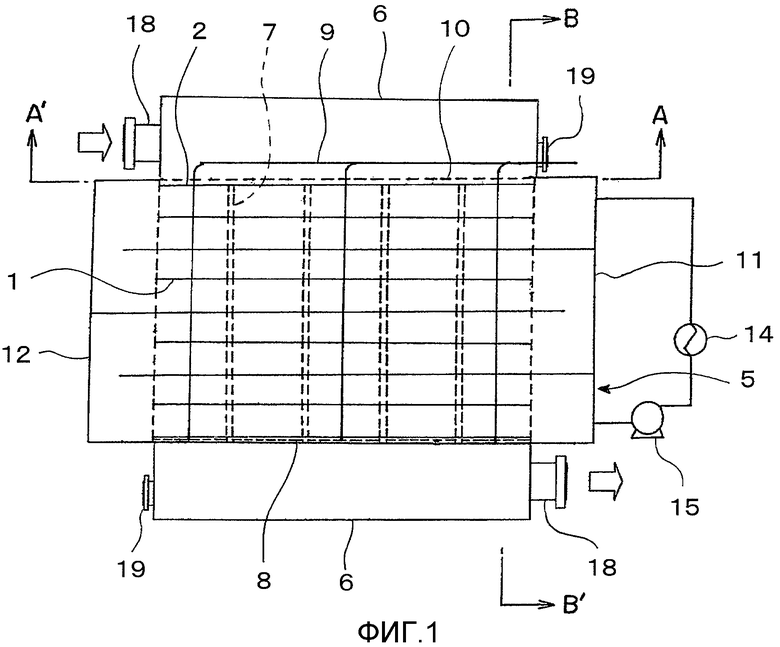

Фиг.1 представляет собой вид, схематически иллюстрирующий конфигурацию реактора пластинчатого типа в соответствии с одним из вариантов осуществления настоящего изобретения.

Фиг.2 представляет собой вид в разрезе, иллюстрирующий сечение, полученное посредством разрезания реактора пластинчатого типа на фиг.1 вдоль линии A-A'.

Фиг.3 представляет собой вид в разрезе, иллюстрирующий сечение, полученное посредством разрезания реактора пластинчатого типа на фиг.1 вдоль линии B-B'.

Фиг.4 представляет собой вид, иллюстрирующий один из примеров внешнего вида реактора пластинчатого типа на фиг.1,

Фиг.5 представляет собой вид, показывающий размеры трубок-теплообменников 1.

Фиг.6 представляет собой вид, иллюстрирующий пример смесителей для теплоносителя.

Фиг.7 представляет собой вид, иллюстрирующий пример перегородок 7.

Фиг.8 представляет собой вид, иллюстрирующий пример газопроницаемых пробок 8.

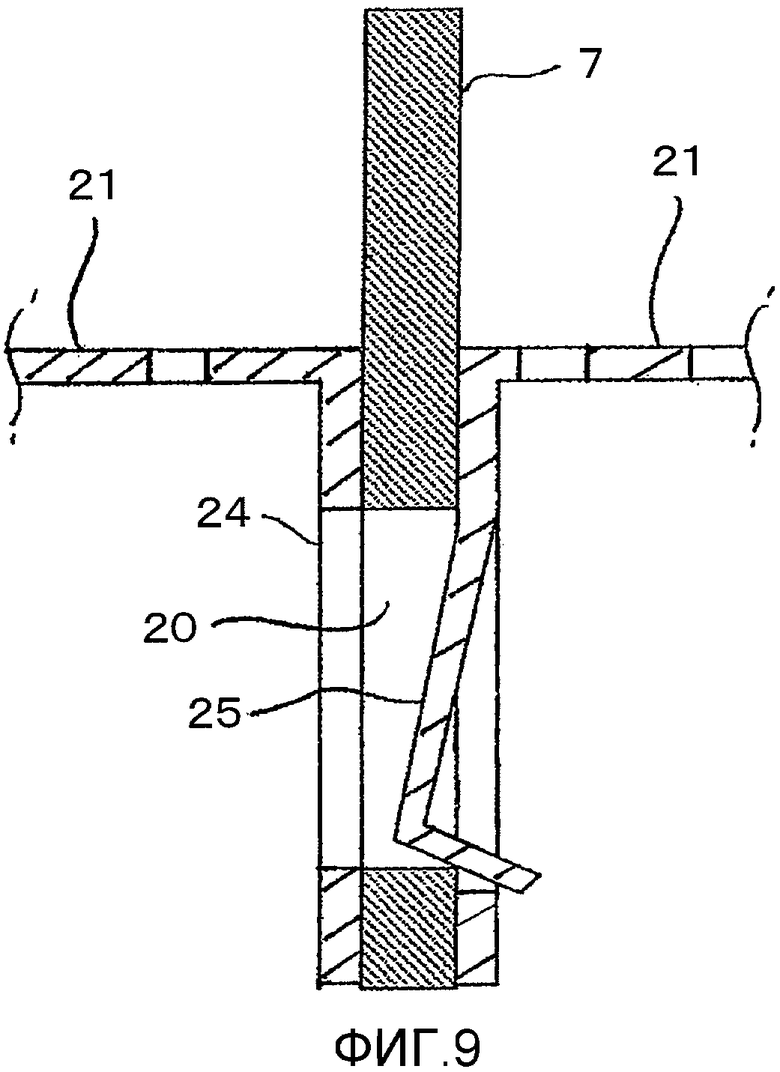

Фиг.9 представляет собой вид, иллюстрирующий пример состояния газопроницаемой пробки 8, которая вставляется на место.

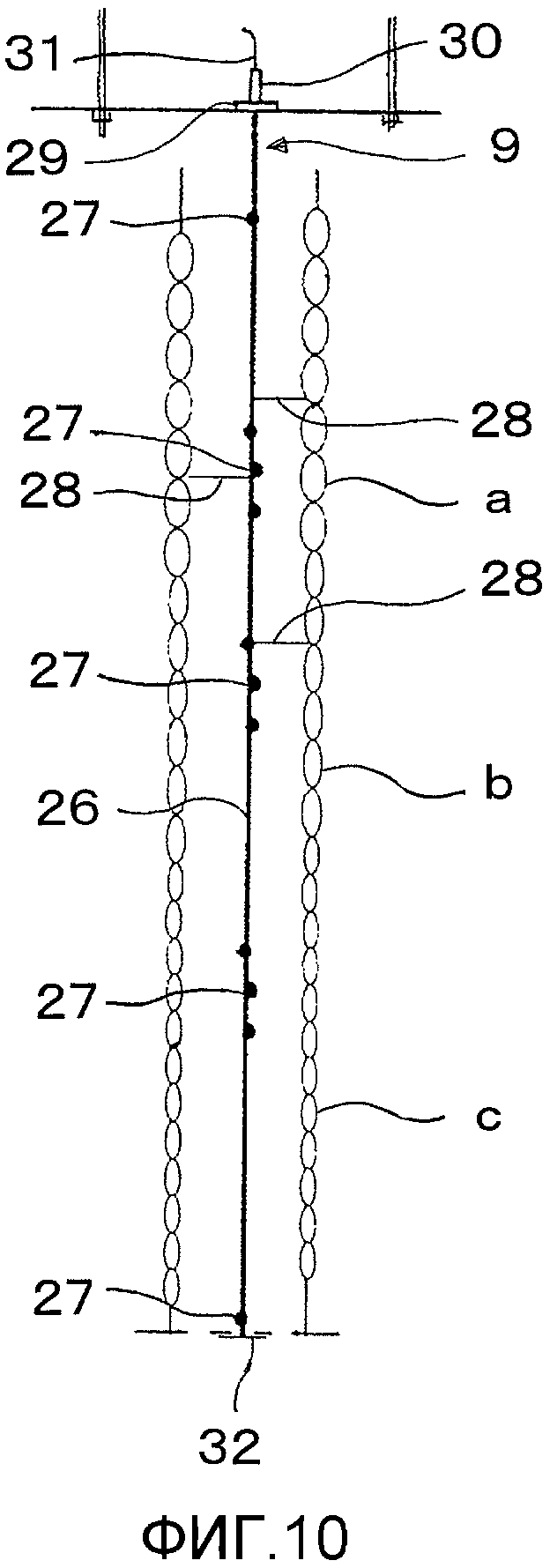

Фиг.10 представляет собой вид, иллюстрирующий пример устройств 9 для измерения температуры.

Фиг.11 представляет собой вид, иллюстрирующий пример слоев катализатора, сформированных в пространстве между пластинами-теплообменниками 2.

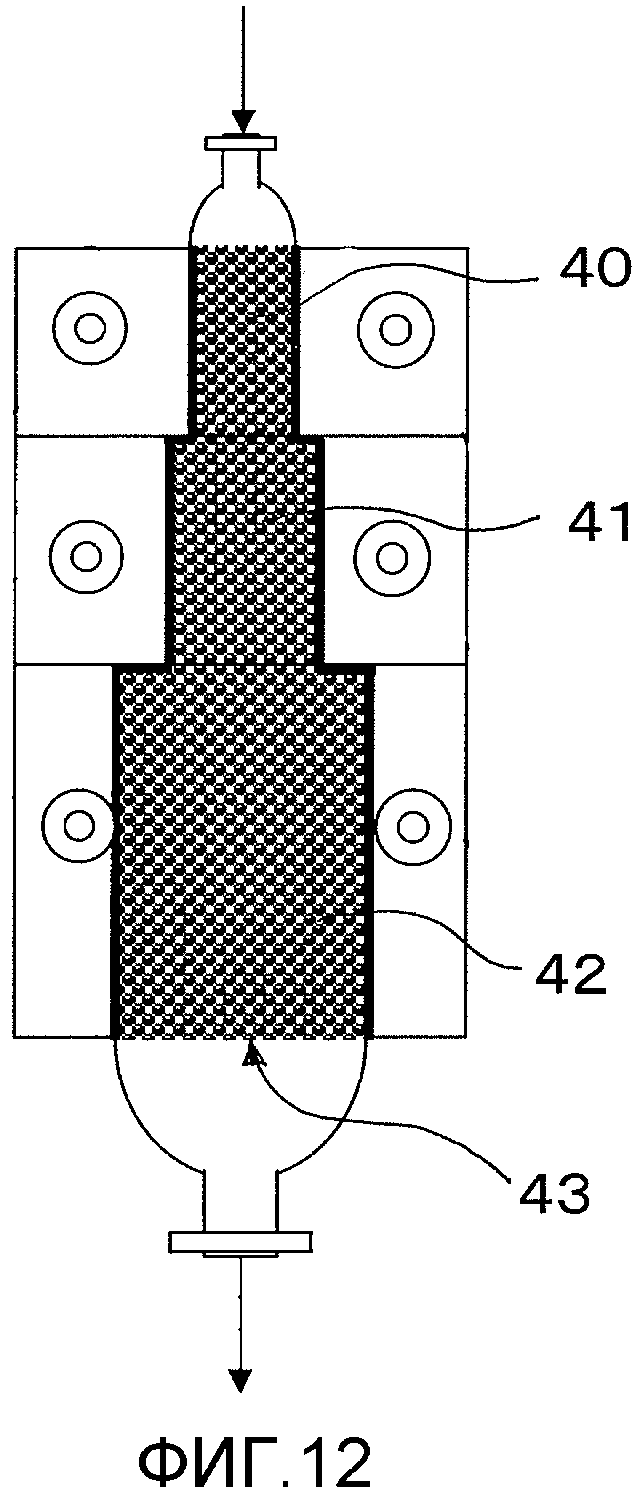

Фиг.12 представляет собой вид, схематически иллюстрирующий другую форму пластин-теплообменников.

Фиг.13 представляет собой вид, схематически иллюстрирующий конфигурацию второго варианта осуществления реактора пластинчатого типа по настоящему изобретению.

Фиг.14 представляет собой вид, иллюстрирующий сечение, полученное посредством разрезания реактора пластинчатого типа на фиг.13 вдоль линии A-A'.

Фиг.15 представляет собой вид, иллюстрирующий сечение, полученное посредством разрезания реактора пластинчатого типа на фиг.13 вдоль линии B-B'.

Фиг.16 представляет собой вид, иллюстрирующий соседние пластины-теплообменники 2 и перегородки 7, расположенные между ними.

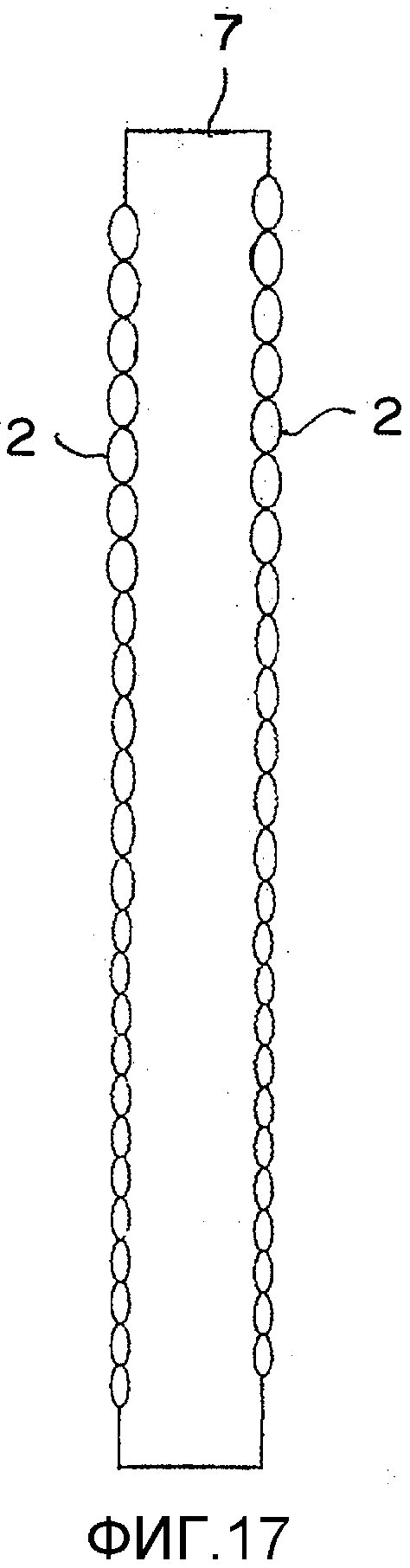

Фиг.17 представляет собой вид, иллюстрирующий пример перегородок 7.

Фиг.18 представляет собой вид, иллюстрирующий другой пример перегородок 7.

Фиг.19 представляет собой вид, иллюстрирующий еще один пример перегородок 7.

Фиг.20 представляет собой вид, иллюстрирующий дополнительный пример перегородок 7.

Фиг.21 представляет собой вид, иллюстрирующий еще один пример перегородок 7.

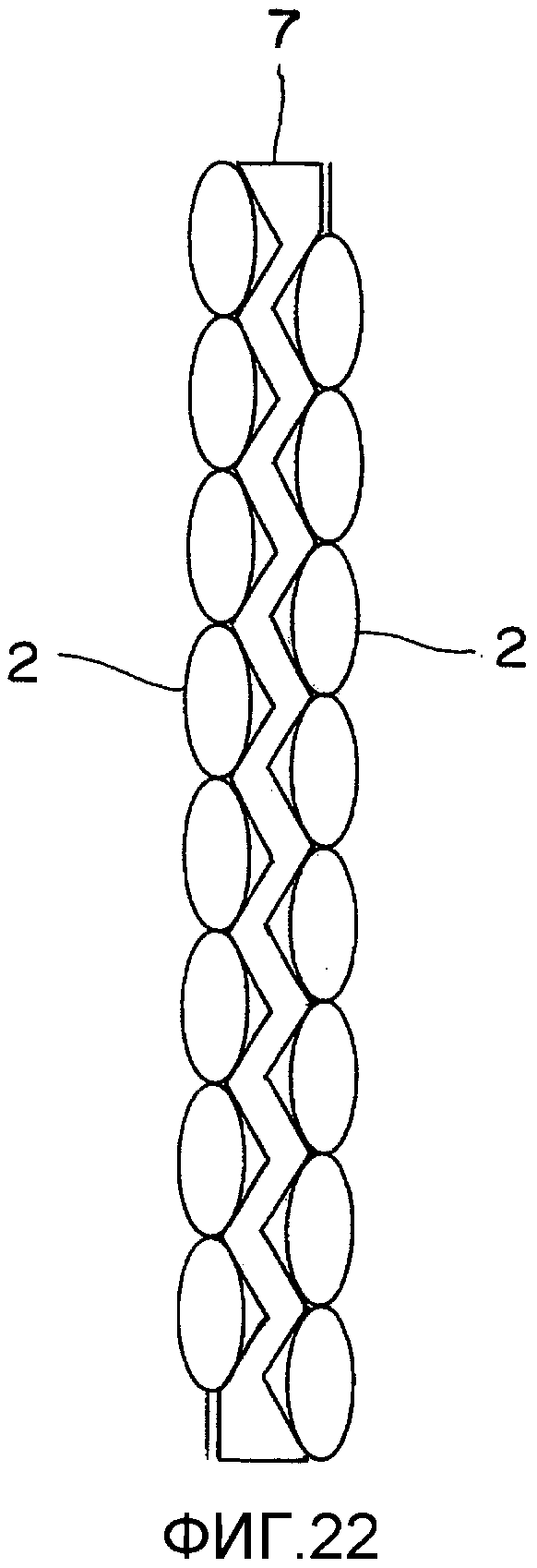

Фиг.22 представляет собой вид, иллюстрирующий еще один пример перегородок 7.

Фиг.23 представляет собой вид, схематически иллюстрирующий конфигурацию третьего варианта осуществления реактора пластинчатого типа по настоящему изобретению.

Фиг.24 представляет собой вид, иллюстрирующий сечение, полученное посредством разрезания реактора пластинчатого типа на фиг.23 вдоль линии A-A'.

Фиг.25 представляет собой вид, иллюстрирующий сечение, полученное посредством разрезания реактора пластинчатого типа на фиг.23 вдоль линии B-B'.

Фиг.26 представляет собой вид, иллюстрирующий перегородку 7.

Фиг.27 представляет собой вид, иллюстрирующий соседние пластины-теплообменники 2 и перегородки 7, и газопроницаемую пробку 8, расположенную в каждом пространстве между ними.

Фиг.28 представляет собой общий вид газопроницаемой пробки 8.

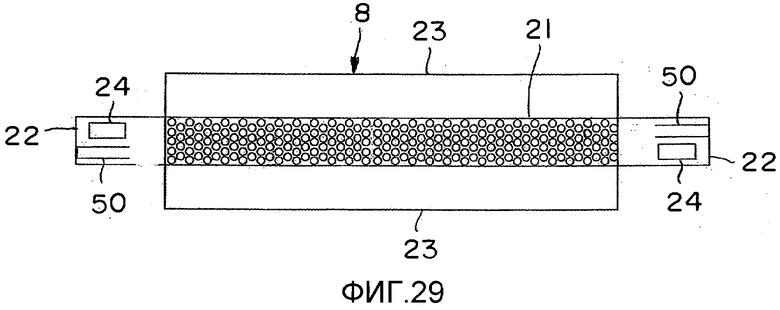

Фиг.29 представляет собой вид, показывающий действие газопроницаемой пробки 8.

Фиг.30 представляет собой вид, иллюстрирующий структуру свободного присоединения/отсоединения между газопроницаемой пробкой 8 и перегородкой 7.

Фиг.31 представляет собой вид, показывающий пример инструментов для использования при отсоединении газопроницаемой пробки 8.

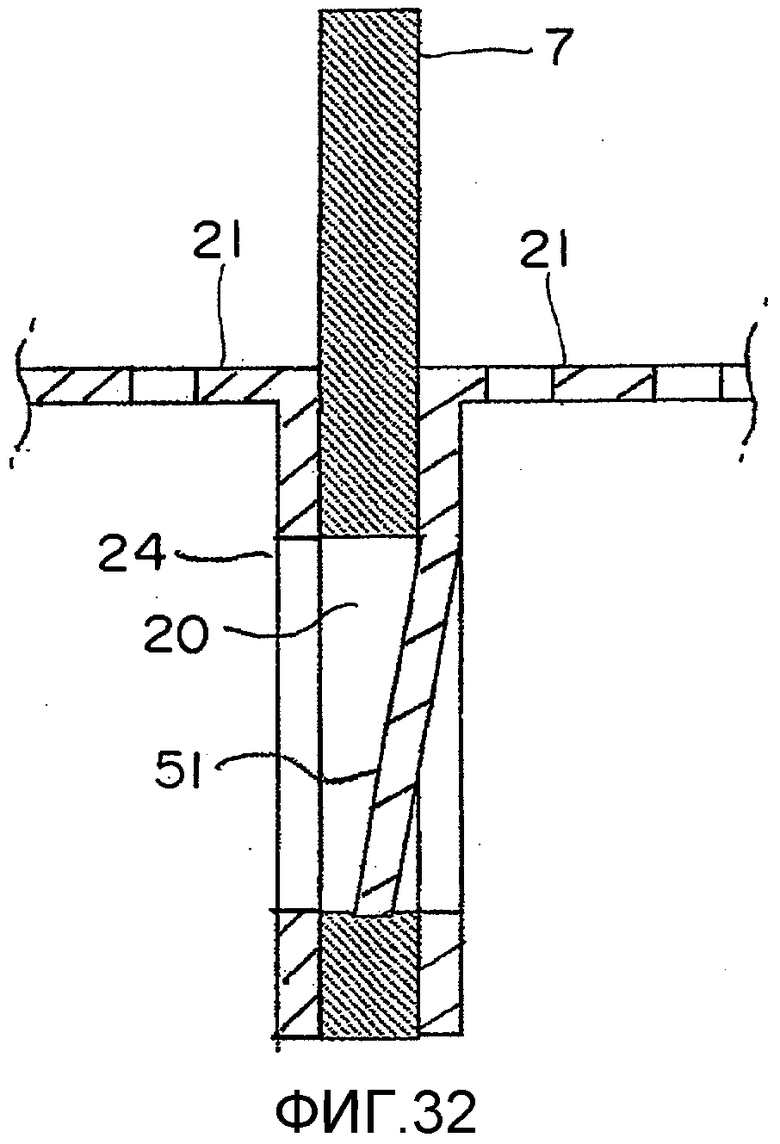

Фиг.32 представляет собой вид, иллюстрирующий другую структуру свободного присоединения/отсоединения между газопроницаемой пробкой 8 и перегородкой 7.

Фиг.33 представляет собой вид, иллюстрирующий другой пример газопроницаемых пробок для использования по настоящему изобретению.

Фиг.34 представляет собой вид, иллюстрирующий еще один пример газопроницаемых пробок для использования по настоящему изобретению.

Фиг.35 представляет собой вид, иллюстрирующий дополнительный пример газопроницаемых пробок для использования по настоящему изобретению.

Фиг.36 представляет собой вид, иллюстрирующий еще один пример газопроницаемых пробок для использования по настоящему изобретению.

Фиг.37 представляет собой вид, иллюстрирующий еще один пример газопроницаемых пробок для использования по настоящему изобретению.

Фиг.38 представляет собой вид, иллюстрирующий еще один пример газопроницаемых пробок для использования по настоящему изобретению.

Фиг.39 представляет собой вид, иллюстрирующий еще один пример газопроницаемых пробок для использования по настоящему изобретению и конфигурацию для их присоединения/отсоединения/установления.

Фиг.40 представляет собой вид, иллюстрирующий еще один пример газопроницаемых пробок для использования по настоящему изобретению и конфигурацию для присоединения/отсоединения/установления.

Фиг.41 показывает вид вертикального разреза реактора пластинчатого типа.

Фиг.42 показывает вид вертикального разреза другого реактора пластинчатого типа.

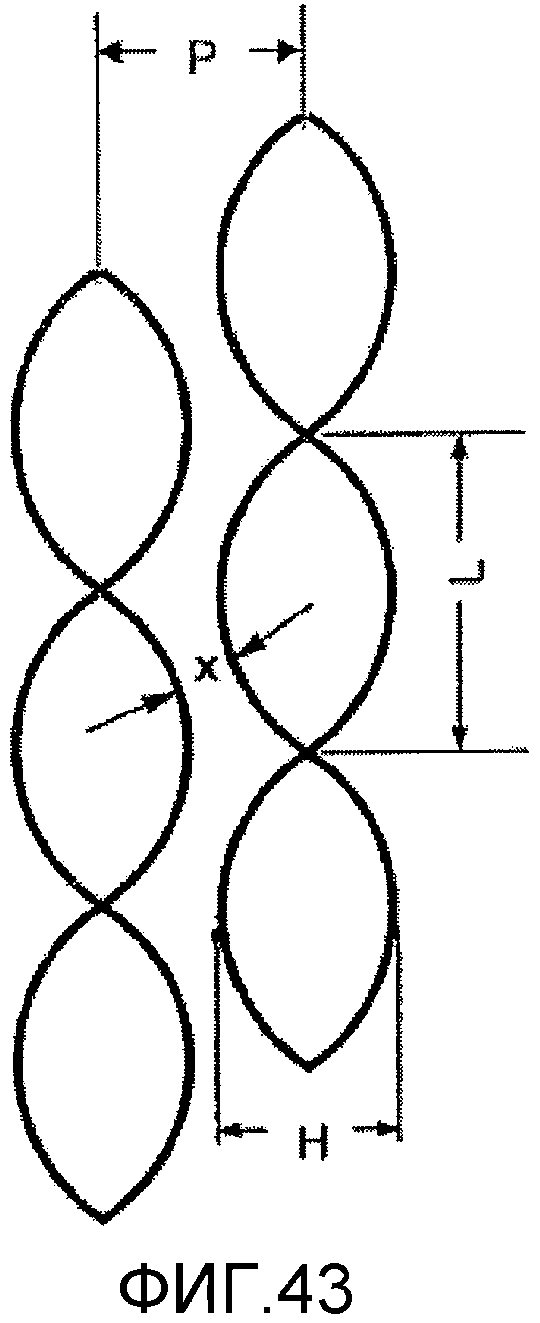

Фиг.43 показывает увеличенный вид пластин-теплообменников.

Описание ссылочных номеров и обозначений

1, a - c Трубка-теплообменник

2, 57 Пластина-теплообменник

3 Обкладочная пластина

4 Крепежный стержень

5 Устройство для введения теплоносителя

6 Газораспределительный элемент

7 Перегородка

8 Газопроницаемая пробка

9 Устройство для измерения температуры

10, 46 Перфорированная пластина

11,12 Кожух

13, 16, 18 Сопло

14 Теплообменник

15 Насос

17 Распределительная трубка

19 Горловина

20 Окно

21 Газопроницаемая пластина

22 Первая деталь юбки

23 Вторая деталь юбки

24 Замковое окно

25, 50, 51 Замковый выступ

26 Опора

27 Часть для измерения температуры

28 Разделительный стержень

29 Фланец

30 Соединительный элемент

31 Кабель

32 Фланец для установления

33-35 Проход

36, 43 Слой катализатора

37-39, 40-42 Реакционная зона

44 Корпус

45 Резервуар для теплоносителя

47 Регулятор температуры

48, 48' Узел для введения газа

49, 49' Конечная часть корпуса

52 Первая газопроницаемая трубка

53 Вторая газопроницаемая трубка

54 Фланцевый элемент

55 Крепежная чека

56 Элемент смещения

58 Вход для реакционного газа

59 Выход для реакционного газа

60-1 Проход для теплоносителя

60-2 Проход для теплоносителя

60-3 Проход для теплоносителя

61 Отверстие для введения теплоносителя

P Расстояние между парой пластин-теплообменников

L Период гофрировки

H Высота гофрировки

Y Стрелка, показывающая направление протекания теплоносителя

x Расстояние

Первый реактор пластинчатого типа

Первый реактор пластинчатого типа имеет реакционную емкость для взаимодействия внутри нее газообразных исходных материалов, множество пластин-теплообменников, расположенных в реакционной емкости бок о бок и устройство для введения теплоносителя, для подачи теплоносителя, имеющего желаемую температуру, в пластины-теплообменники.

В качестве реакционной емкости, может использоваться емкость, которая является пригодной для введения в нее газообразных исходных материалов (газа исходных материалов) и для высвобождения из нее газообразного продукта, и в которой множество пластин-теплообменников удерживаются бок о бок. Поскольку реакторы пластинчатого типа, как правило, используют для реакций, осуществляемых в атмосфере с повышенным давлением, является предпочтительным, чтобы реакционная емкость представляла собой емкость высокого давления, которая может выдерживать внутреннее давление 3000 кПа (килопаскаль). Примеры такой реакционной емкости включают: оболочку, включающую цилиндрическую часть или сочетание частей с цилиндрической частью; оболочку, в которой внутри имеется разделение с помощью одного или нескольких пластинчатых элементов, так что внутри нее удерживается множество пластин-теплообменников; и емкость, имеющую внутреннюю полость в форме параллелепипеда, окруженную элементами, составляющими плоские внутренние поверхности, так что внутри нее удерживается множество пластин-теплообменников.

Каждая из пластин-теплообменников содержат множество трубок-теплообменников, соединенных друг с другом в вертикальном направлении на периферии или на краях формы поперечного сечения. А именно, пластины-теплообменники представляют собой пластинчатые объекты, каждый из которых содержит множество трубок-теплообменников, расположенных в виде ряда. В каждой пластине-теплообменнике, трубки-теплообменники могут быть непосредственно соединены друг с другом или могут опосредованно соединяться друг с другом через соответствующий элемент, например, пластину или изогнутый патрубок. С точки зрения изготовления пластин-теплообменников с низкой стоимостью, является предпочтительным, чтобы каждая пластина-теплообменник формировалась посредством соединения двух стальных листов, каждый из которых формируется в виде формы, содержащей половинки формы поперечного сечения трубки-теплообменника, которые могут располагаться в виде ряда, непосредственно или опосредованно.

Интервалы пластин-теплообменников устанавливают в соответствии с конструктивным значением, и пластины-теплообменники могут располагаться через равные интервалы или через различные интервалы двух или более видов. Например, в случае реакционной емкости, имеющей прямоугольную внутреннюю форму, пластины-теплообменники располагаются так, что оси соответствующих пластины-теплообменники являются параллельными друг другу и оси соответствующих трубок-теплообменников в каждой пластине-теплообменнике являются параллельными осям в других пластинах-теплообменниках. Кроме того, в случае, например, реакционной емкости, имеющей цилиндрическую внутреннюю полость, пластины-теплообменники могут располагаться образом, описанным выше, или могут располагаться так, что оси пластин-теплообменников ориентируются вдоль радиальных направлений поперечного сечения реакционной емкости и оси трубок-теплообменников в каждой пластине-теплообменнике являются параллельными осям в других пластинах-теплообменниках (то есть, располагаются радиально).

Количество пластин-теплообменников, которые должны удерживаться в реакционной емкости, не ограничивается как-либо. Практически, их количество определяется количеством катализатора, необходимого для реакции. Обычно их количество составляет от десятков до нескольких сотен. С точки зрения реализации высокой производительности при промышленном получении реакционного продукта, количество пластин-теплообменников, которое должно удерживаться в реакционной емкости, предпочтительно представляет собой такое количество, что общий объем пространства между пластинами-теплообменниками составляет 3 л (литра) или больше, более предпочтительно, представляет собой такое количество, что их общий объем составляет 100 л или больше, еще более предпочтительно, представляет собой такое количество, что общий объем их составляет 250 л или больше. В случае, когда промежуточные вставки должны вставляться в пространство между пластинами-теплообменниками, объем каждой секции, окруженной промежуточными вставками и пластинами-теплообменниками, предпочтительно составляет 1 л или больше, более предпочтительно, 10 л или больше.

Расстояние между осями пластин-теплообменников, удерживаемых в реакционной емкости, равно 10-50 мм, с точки зрения достаточного контроля температуры реакции при газофазной каталитической реакции. Термин "ось пластины-теплообменника" имеет следующее значение. В сечении пластины-теплообменника, полученном посредством разрезания пластины-теплообменника, если смотреть из пространства около нее, вдоль направления прохождения газа через пространство, когда все трубки-теплообменники в пластине-теплообменнике соединяются на прямой линии, это прямая линия представляет собой ось пластин-теплообменников. Когда соединительные детали всех трубок-теплообменников не представлены на прямой лини, ось этой пластины-теплообменника представляет собой прямую линию, проходящую через средние точки между двумя параллельными линиями, между которыми заключаются все соединительные детали.

Расстояние между осями пластин-теплообменников предпочтительно составляет 10-50 мм (в 1,1-5 раз превышает сумму половины ширины трубок-теплообменников в одной из соседних пластин-теплообменников и половины ширины трубок-теплообменников в другой), более предпочтительно, 10-40 мм, еще более предпочтительно, 20-35 мм, в терминах среднего значения, с точки зрения эффективного удаления тепла, сопровождающего реакцию, чтобы тем самым предотвратить повреждение катализатора из-за возникновения горячих пятен в слое катализатора (в случае экзотермической реакции), в то же время, регулируя температуру всех слоев катализатора до значения в оптимальном диапазоне и тем самым получая высокое преобразование и в высшей степени удовлетворительные результаты реакции.

Расстояние между осями пластин-теплообменников зависит также от диаметра катализатора (обычно, предпочтительно, 1-10 мм, в случае промышленных катализаторов) и от химической активности катализатора, и даже от высокотемпературных рабочих характеристик катализатора. По отношению к удалению тепла реакции, контроль реакции становится проще, когда расстояние между осями пластин-теплообменников становится меньше. Однако когда расстояние между осями пластин-теплообменников составляет не больше чем 5-10 диаметров катализатора, имеются случаи, когда происходит сводообразование во время набивки катализатора, что приводит к уменьшению плотности набивки.

В реакционной емкости, пластины-теплообменники могут располагаться так, что поверхностные выступы на одной пластине-теплообменнике находятся напротив выступов на поверхности другой, или могут располагаться так, что выступы на поверхности одной пластины-теплообменника находятся напротив бороздок на поверхности другой пластины-теплообменника.

Как правило, трубки-теплообменники располагаются так, что когда пластины-теплообменники удерживаются в реакционной емкости, оси трубок-теплообменников простираются в направлении, которое пересекается с направлением прохождения газа в реакционной емкости. В этом случае, угол между осями трубок-теплообменников и направлением прохождения газа в реакционной емкости не ограничивается как-либо, постольку, поскольку оси трубок-теплообменников пересекают направления прохождения газа в реакционной емкости. С точки зрения контроля реакция исходных материалов посредством регулировки температуры теплоносителя в трубках-теплообменниках, более предпочтительно, трубки-теплообменники располагаются так, что оси трубок-теплообменников являются перпендикулярными направлению прохождения газа в реакционной емкости, то есть, направление потока, в котором теплоноситель протекает через трубки-теплообменники, является перпендикулярным направлению прохождения газа в реакционной емкости.

Трубки-теплообменники состоят из материала, имеющего такую теплопроводность, что осуществляется теплообмен между теплоносителем, присутствующем в трубках-теплообменниках, и слоями катализатора в контакте с наружными поверхностями трубок-теплообменников. Примеры такого материала включают нержавеющие стали, углеродистую сталь, Hastelloy, титан, алюминий, инженерные пластики и медь. Является предпочтительным использование нержавеющей стали. Предпочтительные нержавеющие стали представляют собой 304, 304L, 316 и 316L. Форма поперечного сечения трубок-теплообменников может представлять собой круговую, приблизительно круговую форму, такую как эллиптическая форма или форма мяча для регби, форму листа, сформированную посредством симметричного соединения круговых дуг, или многоугольную форму, например, прямоугольник, или может представлять собой форму, составляющую сочетание двух или более из них. Термин "периферия формы поперечного сечения трубки-теплообменники" означает периферию круга, в то время как термин "края формы поперечного сечения трубки-теплообменники" означает края по отношению к большой оси приблизительно круговой формы или угловые края многоугольной формы.

В каждой пластине-теплообменнике, диаметр трубок-теплообменников, как измерено в аксиальном направлении пластин-теплообменников, предпочтительно равен 10-100 мм, более предпочтительно, 15-70 мм, еще более предпочтительно, 20-50 мм, с точки зрения обеспечения достаточной (1) изгибной (на изгиб) жесткости в направлении, перпендикулярном как оси пластин-теплообменников, так и осям трубок-теплообменников, (2) формуемости формы трубок-теплообменников и точности формования, и (3) площади поверхностей теплообмена, необходимых для удаления тепла реакции, и с точки зрения получения (4) соответствующего распределения потока реакционного газа и умеренного коэффициента теплопередачи слоя катализатора, и (5) умеренной скорости потока и коэффициента теплопередачи теплоносителя в трубках-теплообменниках.

В каждой пластине-теплообменнике, радиус трубок-теплообменников, как измерено в направлении, перпендикулярном оси пластин-теплообменников, равен 1,5-25 мм, с точки зрения достаточного контроля температуры реакции при газофазных каталитических реакциях. Радиус трубок-теплообменников предпочтительно равен 1,5-25 мм, более предпочтительно, 3-20 мм, еще более предпочтительно, 5-15 мм, с точки зрения (1) контроля расстояния между соседними пластинами-теплообменниками, в соответствии с теплом реакции, генерируемым между пластинами-теплообменниками, и тем самым регулирования температуры слоя катализатора, с точки зрения обеспечения достаточной (2) площади поверхностей теплообмена, необходимых для удаления тепла реакции, и (3) формуемости формы трубок-теплообменников и точности формования, и с точки зрения получения (4) умеренного распределения скоростей турбулентного потока реакционного газа и умеренного коэффициента теплопередачи слоя катализатора, (5) умеренных потерь давления реакционного газа и (6) умеренной скорости потока и коэффициента теплопередачи теплоносителя в трубках-теплообменниках.

В реакторе пластинчатого типа, расстояние между пластинами-теплообменниками регулируется для цели контроля температуры слоев катализатора. Радиус трубок-теплообменников, как измерено в аксиальном направлении каждой пластины-теплообменника, и их радиус, как измерено в направлении, перпендикулярном оси, которые были описаны выше, связаны с расстоянием между пластинами-теплообменниками, а также с диаметром частиц катализатора. Когда эти радиусы находятся в диапазонах, показанных выше, эта цель может быть достигнута.

Вообще говоря, в каждой пластине-теплообменнике, множество трубок-теплообменников могут иметь одинаковую форму поперечного сечения и размер или могут различаться по форме поперечного сечения или по размеру.

Длина в аксиальном направлении трубок-теплообменников не ограничивается как-либо. Однако их длина, как правило, равна 0,5-20 м. С точки зрения массового производства реакционного продукта, длина в аксиальном направлении трубок-теплообменников предпочтительно равна 3-15 м, более предпочтительно, 6-10 м.

Длина каждой пластины-теплообменника, как измерено в ее аксиальном направлении (то есть, в направлении соединения трубок-теплообменников, в сечении трубок-теплообменников, которое перпендикулярно осям трубок-теплообменников) предпочтительно равна 5 м или меньше, более предпочтительно, 0,5-2 м, еще более предпочтительно, 0,5-1,5 м, с точки зрения предотвращения изгиба или иной деформации пластин-теплообменников, удерживаемых в реакционной емкости.

Стандарты ширины листов и доступность стальных листов для использования при изготовлении пластин-теплообменников также важны для изготовления практичных и недорогих пластин-теплообменников. Обычно, размеры доступных стальных листов составляют 1,5-2 м или меньше, также и на международном рынке. Следовательно, когда желательной является ширина листа, превышающая такой практичный размер, можно соединять два или более стальных листов и использовать соединенный лист. Однако имеются случаи, когда формуемость деталей из соединенных стальных листов приводит к уменьшению точности формования.

Для реализации конструктивного значения расстояния между поверхностями пластин-теплообменников, отклонения, связанные с формованием стальных листов, являются важными. Отклонения, связанные с формованием стальных листов, включают отклонения, измеренные в аксиальном направлении трубок-теплообменников, и отклонения, измеренные в направлении соединения трубок-теплообменников, и оба вида отклонений являются важными. В особенности, когда расстояние между поверхностями пластин-теплообменников изменяется в направлении протекания реакционного газа (обычно, в направлении соединения трубок-теплообменников), точность формования формы трубок-теплообменников, в терминах точности в направлении протекания реакционного газа, является особенно важной. С точки зрения уменьшения таких отклонений до желаемого значения или ниже него, длина в аксиальном направлении пластин-теплообменников предпочтительно составляет 2 м или меньше.

Конструктивное значение расстояния между поверхностями противоположных пластин-теплообменников равно 5-50 мм. Термин "расстояние между поверхностями пластин-теплообменников" означает расстояние в пространстве между противоположными пластинами-теплообменниками, между поверхностями пластин-теплообменников, как измерено в направлении, перпендикулярном плоскости, по отношению к которой плоскости, состоящие из осей пластин-теплообменников, являются эквидистантными. Альтернативно, термин "расстояние между поверхностями пластин-теплообменников" имеет следующее значение. В сечении пластин-теплообменников, сформированном посредством разрезания пластин-теплообменников, если смотреть из соседнего с ними пространства вдоль направления прохождения газа через пространство, этот термин означает расстояние между поверхностями пластин-теплообменников, как измерено в направлении, перпендикулярном линии, по отношению к которой оси пластин-теплообменников являются эквидистантными. Когда трубки-теплообменники должны присоединяться к устройству для введения теплоносителя, трубки-теплообменники, как правило, соединяются с устройством для введения теплоносителя с помощью сварки для предотвращения утечки теплоносителя в реакционную емкость и для предотвращения утечки газа из реакционной емкости в трубки-теплообменники или в устройство для введения теплоносителя. Следовательно, пластины-теплообменники, как правило, необратимо фиксируются в реакционной емкости. Поэтому, расположение пластин-теплообменников в реакционной емкости, как правило, задается на основе конструктивного значения в соответствии с желаемыми результатами реакции.

Конструктивное значение может определяться на основе требований к контролю реакций и к результатам реакции. Требования к контролю реакции могут определяться, например, на основе верхнего предела абсолютного значения пиковой температуры слоев катализатора в течение реакции. По отношению к результатам реакции, требования могут определяться, например, в основном на основе выхода продукта, в то же время, принимая в расчет преобразование исходных материалов и селективность по отношению к продукту. Конструктивное значение определяется в терминах толщины слоев катализатора, то есть, расстояния между поверхностями пластин-теплообменников, которое удовлетворяет требованиям к контролю реакции и требованиям к результатам реакции, в то же время, принимая в расчет другие факторы, такие как вид катализатора, композицию и скорость потока газа исходных материалов, температуру теплоносителя, и тому подобное. Вообще говоря, пиковая температура слоев катализатора представляет собой максимальную температуру слоев катализатора в экзотермических реакциях и представляет собой минимальную температуру слоев катализатора в эндотермических реакциях.

Конструктивное значение может определяться посредством: вычислений, основанных на компьютерном моделировании; эксперимента с использованием устройства для исследования, такого как реактор пластинчатого типа, имеющий простую конфигурацию, например, имеющий только одну пару пластин-теплообменников, или компактный реактор пластинчатого типа, имеющий общую емкость набивки катализатора примерно 3 л; или эксперимента с использованием трубчатого устройства для исследования реакции, содержащего одну реакционную трубку, набитую катализатором, и кожух для циркуляции теплоносителя вокруг реакционной трубки. Компьютерное моделирование может осуществляться с использованием программного обеспечения, такого, например, как CFX, производится Ansys, Inc., STAR-CD, производится CD-adapco Company, или gPROMS, производится PSE Ltd.

Конструктивное значение предпочтительно составляет 5-50 мм, более предпочтительно, 7-30 мм, еще более предпочтительно, 10-25 мм, с точек зрения точного контроля реакции, результатов реакции (выхода или селективности реакции) и производительности для реакционного продукта на единичное количество катализатора (часовой объемный выход). С точки зрения предоставления катализатору возможности для достижения высокой производительности, предпочтительным является меньшее расстояние между поверхностями пластин-теплообменников, поскольку контроль температуры является более простым и возможен прецизионный контроль реакции. Однако расстояние между поверхностями пластин-теплообменников ограничивается также диаметром частиц катализатора, которые должны вставляться. Диаметр частиц катализатора 1-10 мм часто используют в промышленных катализаторах, и конструктивное значение может предпочтительно определяться в пределах диапазона, показанного выше, а также с точки зрения этих требований.

Отклонение реального значения от конструктивного значения расстояния между поверхностями противоположных пластин-теплообменников (реальное значение) - (конструктивное значение) составляет от -0,6 до +2,0 мм. Здесь, "-" означает, что реальное значение меньше, чем конструктивное значение, в то же время, "+" означает, что реальное значение больше, чем конструктивное значение.

Пока расстояние между поверхностями пластин-теплообменников находится в пределах 5-50 мм, расстояние может представлять собой расстояние между любыми участками, расположенными на поверхностях противоположных пластин-теплообменников. Например, когда трубка-теплообменник, расположенная в крайнем переднем положении в направлении прохождения газа исходных материалов в реакционной емкости, среди трубок-теплообменников, содержащихся в каждой пластине-теплообменнике, упоминается как трубка-теплообменник A, тогда термин "расстояние между поверхностями пластин-теплообменников" может означать расстояние между выступами, принадлежащими трубкам-теплообменникам A пары противоположных пластин-теплообменников, или может означать расстояние между бороздками, принадлежащими соединенным деталям, сформированным посредством соединения трубок-теплообменников A с соседними трубками-теплообменниками на задней стороне в паре противоположных пластин-теплообменников, или может означать расстояние между бороздкой, принадлежащей соединенной детали, сформированной посредством соединения трубки-теплообменника A с соседней расположенной на задней стороне трубкой-теплообменником в одной или другой из пары противоположных пластин-теплообменников и выступом, принадлежащим трубке-теплообменнику A второй пластины из пары.

Расстояние между поверхностями пластин-теплообменников может измеряться, например, посредством вставки стержня, имеющего такую же толщину, как конструктивное значение расстояния между поверхностями. Альтернативно, расстояние между поверхностями пластин-теплообменников может измеряться с помощью способа, в котором измерительный элемент, содержащий элемент вставляемого стержня, должен вставляться в пространство, и элемент измерительного стержня, имеющий такую же длину, как конструктивное значение и расположенный на краю элемента вставляемого стержня, перпендикулярно к оси элемента вставляемого стержня, вставляется в пространство и, в момент времени, когда края элемента измерительного стержня вступают в контакт с поверхностями пластин-теплообменников в пространстве, измеряют угол или угол вращения оси элемента вставляемого стержня. Из этого угла, может определяться расстояние между теми участками поверхностей пластин-теплообменников, которые вступают в контакт с элементом измерительного стержня.

Когда отклонение реального значения от конструктивного значения больше, чем +2,0 мм, имеются случаи, когда невозможно осуществление достаточного контроля реакций, замедления резкого увеличения скорости реакции, предотвращения повреждения катализатора и предотвращения уменьшения выхода реакции. Когда отклонение реального значения от конструктивного значения представляет собой значение, которое ниже -0,6 мм, имеются случаи, когда введение катализатора в пространства между пластинами-теплообменниками может встретить трудности, или случаи, в которых, даже когда катализатор вводится без увеличения трудностей, сформированные слои катализатора имеют пониженную плотность набивки, которая приводит к дефициту количества катализатора и делает невозможным достижение желаемого преобразования. С точки зрения более точного контроля реакции, отклонение реального значения от конструктивного значения предпочтительно составляет от -0,5 до +1,5 мм, более предпочтительно, от -0,5 до +1,0 мм, еще более предпочтительно, от -0,3 до +1,0 мм.

Наиболее предпочтительно, чтобы отклонение реального значения от конструктивного значения находилось в пределах от -0,6 до +2,0 мм по всему реактору пластинчатого типа. Однако, с точки зрения достижения, как предотвращения резкого увеличения скорости реакции, так и поддержания высокой производительности, является желательным, чтобы отклонение каждого, по меньшей мере, из 50% от всех реальных значений от конструктивного значения находилось в пределах от -0,6 до +2,0 мм, и является предпочтительным, чтобы отклонение каждого, по меньшей мере, из 70% всех реальных значений от конструктивного значения находилось в пределах от -0,6 до +2,0 мм. Является более предпочтительным, чтобы отклонение каждого, по меньшей мере, из 80% их от конструктивного значения находилось в пределах от -0,6 до +2,0 мм, и является еще более предпочтительным, чтобы отклонение каждого, по меньшей мере, из 90% их от конструктивного значения находилось в пределах от -0,6 до +2,0 мм.

Количество участков измерения для измерения реального значения в аксиальном направлении пластин-теплообменников предпочтительно составляет 2-30, более предпочтительно, 5-25, еще более предпочтительно, 10-20. Количество участков измерения для измерения реального значения в аксиальном направлении трубок-теплообменников пластин-теплообменников, составляет предпочтительно 2-50, более предпочтительно, 5-30, еще более предпочтительно, 10-20.

Как будет описываться далее, имеются случаи, когда промежуточные вставки (перегородки) вставляются между соседними пластинами-теплообменниками для контроля расстояния между пластинами-теплообменниками. В этом случае, поскольку промежуточные вставки имеют воздействие регулирования пространства между пластинами-теплообменниками, реальное значение может измеряться на двух участках, выбранных из средних точек между промежуточными вставками. Когда должно располагаться множество промежуточных вставок, промежуточные вставки обычно располагаются с интервалами от 50 см до 1 м. Однако, пока расстояние между пластинами-теплообменниками может контролироваться посредством использования очень жестких пластин-теплообменников и создания боковых пластин, и сваривания их вместе для соединения пластин-теплообменников друг с другом, является возможным использование расстояния между промежуточными вставками 1 м или больше.

В случае, когда каждая из пластин-теплообменников должна формироваться, например, посредством соединения двух формованных стальных листов, отклонение реального значения от конструктивного значения может регулироваться с тем, чтобы оно находилось в пределах от -0,6 до +2,0 мм, например, посредством осуществления способа, в котором выбирают и используют формованные с высокой точностью стальные листы, имеющие достаточно малое отклонение от конструктивного значения при формовании стального листа (например, отклонение в пределах ±0,5 мм), и способ, в котором формованные стальные листы, имеющие недостаточную точность, отбирают, выпрямляют для повышения точности и используют. По отношению к отклонению от конструктивного значения при формовании стального листа, например, лазерные датчики смещения располагаются соответствующим образом на обеих сторонах сформованного стального листа и либо датчики смещения, либо стальной лист перемещают для измерения таким способом смещений на каждой поверхности сформованного стального листа. Таким образом, можно определить форму и точность формования сформированного стального листа и отклонения от конструктивного значения.

Кроме того, использование трубок-теплообменников, имеющих в аксиальном направлении длину 10 м или меньше, в качестве трубок-теплообменников является эффективным с точки зрения предотвращения изгиба трубок-теплообменников и пластин-теплообменников и является предпочтительным с точки зрения регулирования отклонения реального значения от конструктивного значения в пределах от -0,6 до +2,0 мм.

Отклонение реального значения от конструктивного значения может представлять собой одно значение. Однако отклонение может иметь множество значений, отличающихся вдоль аксиального направления каждой из пластин-теплообменников в соответствии с ожидаемым преобразованием в газофазной каталитической реакции, в которой используют пластины-теплообменники. Например, при газофазной каталитической реакции является предпочтительным, чтобы входная часть для газа исходных материалов у пространства для реакции между пластинами-теплообменниками, в которой реакция является особенно жесткой и преобразование исходных материалов является низким, должна изготавливаться с меньшим отклонением реального значения от конструктивного значения, чем выходная часть для газа исходных материалов. А именно, является предпочтительным, с точки зрения предотвращения резкого увеличения скорости реакции, чтобы отклонение реального значения от конструктивного значения было меньше на передней стороне в направлении прохождения газа в пространстве между пластинами-теплообменниками.