Каталитические процессы, протекающие с большим адиабатическим изменением температуры реакционной смеси, проводят в полочных (секцинированных) реакторах, выполненных в виде колонн, внутри которых на решетчатых полках помещают катализатор и между слоями катализатора размещают средства охлаждения или нагревания реакционной смеси.

Реактор для осуществления экзотермических реакций может включать теплообменники для охлаждения реакционного потока между слоями катализатора ("Справочник нефтехимика", ред. Огородников С.К. Л.: Химия, т.1, с. 130, 1978 г. ). Изменение температуры реакционного потока в таком реакторе можно осуществлять, регулируя расход теплоносителя через теплообменник или его температуру. Недостатками такого способа проведения экзотермических реакций являются большая поверхность теплообменников и высокая инерция используемого способа теплообмена.

Наиболее близким техническим решением является реактор для проведения экзотермических каталитических реакций, включающий корпус с люками, верхнее днище с устройством для ввода паров сырья, нижнее днище с устройством для вывода продукта, а также расположенные по высоте реактора слои катализатора, помещенные на газопроницаемые перегородки и возрастающие по массе сверху вниз, и расположенные между слоями катализатора средства отвода тепла реакции в виде распределяющих устройств для подачи охлаждающего газа (ЕР 0771234 А1, 01.02.1996).

Из европейского патента 0771234 известен также способ работы реактора для проведения экзотермических каталитических реакций, заключающийся в конверсии нагретого до температуры конверсии сырья в помещенных на газопроницаемые перегородки реактора слоях катализатора, масса которых возрастает сверху вниз, с получением реакционного потока, и его охлаждении между слоями катализатора посредством средств отвода тепла.

Недостатком такой конструкции и способа работы реактора является разбавление сырья, особенно значительное при высоком тепловом эффекте реакции, невозможность обеспечения постоянной конверсии сырья, а также неудобство обслуживания реактора, обусловленное сложностью его монтажа и профилактики камер охлаждения.

Задачей предлагаемого технического решения является оперативное регулирование теплового режима экзотермических каталитических реакций без указанных недостатков известных способов и обеспечение постоянной конверсии сырья при изменяющейся с течением времени активности катализатора.

Технические результаты, обеспечиваемые совокупностью признаков группы изобретений, заключаются в интенсификации конвективного теплообмена, которая проявляется как уменьшение инерции этого процесса и позволяет уменьшить поверхность теплообмена, в уменьшении разбавления сырья охлаждающим газом при использовании предложенной комбинации средств отвода тепла, а также в увеличении стабильности работы реактора.

Для проведения экзотермических каталитических реакций предлагается реактор, включающий корпус с люками, верхнее днище с устройством для ввода паров сырья, нижнее днище с устройством для вывода продукта, расположенные по высоте реактора слои катализатора, помещенные на горизонтальные газопроницаемые перегородки и возрастающие по массе сверху вниз, и расположенные между слоями катализатора средства отвода тепла реакции, выполненные в виде распределяющих устройств для подачи охлаждающего газа, и отличающийся тем, что масса катализатора в смежных слоях возрастает в 1,2-2 раза, средства отвода тепла реакции включают также конвективные теплообменники, каждый из которых расположен в сужении свободного сечения реактора, образованном поверхностями фасонных вставок в корпусе реактора, и каждое распределяющее устройство для подачи охлаждающего газа расположено под фасонной вставкой в зоне расширения свободного сечения реактора.

Конвективный теплообменник выполнен в виде съемных секций, образованных пакетами U-образных труб. Съемные секции конвективного теплообменника расположены напротив люков в корпусе реактора.

Распределяющее устройство для подачи охлаждающего газа выполнено в виде трубчатого коллектора с отверстиями в трубчатых элементах, оси которых расположены в вертикальной плоскости под углом 5-15o к плоскости горизонтального сечения реактора.

Над секциями реактора установлены распределительные тарелки.

Интенсификация конвективного теплообмена обеспечивается увеличением скорости реакционного потока в сужении сечения реактора. Использование для охлаждения реакционного потока прямого теплообмена с холодным газом позволяет быстро изменять температуру реакционного потока, в предпочтительном случае не более чем на 5oС.

Увеличение массы катализатора в слоях по направлению движения сырья в реакторе позволяет обеспечить их одинаковую активность и стабильность в различных условиях работы катализатора: в нижних слоях осуществляется конверсия разбавленного продуктом сырья. Установлено, что стабильность работы реактора достигается при возрастании массы катализатора в смежных слоях в 1,2-2 раза.

Применение предложенной комбинации средств отвода тепла реакции в реакторе описанной конструкции обеспечивает тонкое и быстрое регулирование температуры в слоях катализатора.

Предлагается также способ стабильной работы реактора, состоящей в обеспечении заданной конверсии сырья, заключающийся в оперативном регулировании теплового режима реакций с целью обеспечения равномерной дезактивации слоев катализатора.

Способ работы реактора для проведения экзотермических каталитических реакций заключается в конверсии нагретого до температуры конверсии сырья в помещенных на газопроницаемые перегородки реактора слоях катализатора, масса которых возрастает сверху вниз, с получением реакционного потока и его охлаждении между слоями катализатора с помощью средств отвода тепла, и отличается тем, что масса катализатора в смежных слоях возрастает в 1,2-2 раза; температуру реакционного потока на выходе из слоя катализатора поддерживают одинаковой по всему реактору с перепадом температуры между входом и выходом не более 40oС, контроль за активностью катализатора осуществляют по величине перепада температуры реакционного потока на входе в слой катализатора и на выходе из слоя, а при снижении величины перепада температур увеличивают температуру реакционного потока на входе в слой катализатора путем уменьшения охлаждения реакционного потока между слоями катализатора с помощью средств отвода тепла, выполненных в виде конвективного теплообменника и распределяющего устройства для подачи охлаждающего газа, из условия постоянной суммарной активности слоев катализатора.

Активность катализатора определяет степень конверсии сырья и соответствующее ей тепловыделение и адиабатическое повышение температуры реакционной смеси. Следовательно, перепад температуры реакционного потока между входом в слой катализатора и выходом из слоя (перепад температуры в слое) характеризует текущую активность катализатора, а суммарный перепад температуры в слоях катализатора характеризует суммарную активность катализатора в реакторе. Перепад температуры в слое катализатора не более 40oС, предпочтительно около 30oС, является приемлемым для промышленных процессов и компромиссно определяет количество слоев катализатора в реакторе (объем реактора), уменьшающееся при увеличении перепада температуры в слое, и скорость дезактивации катализатора, увеличивающуюся при этом.

Равномерное закоксование катализатора соответствует наиболее эффективному его использованию и обеспечивается при одинаковом температурном режиме работы каждого слоя катализатора. то есть при одинаковой температуре реакционного потока на входе в каждый слой и на выходе из каждого слоя катализатора. При снижении активности катализатора одновременно во всех слоях увеличивают температуру нагревания сырья, то есть температуру на входе в первый слой, что при неизменном охлаждении приводит к повышению температуры по всему реактору.

Практически из-за разных условий работы слоев катализатора их дезактивация происходит с разной скоростью. Оказалось, что стабильность работы катализатора в процессе экзотермической конверсии сырья может быть увеличена, если температурный режим слоев катализатора регулируют из условия неснижения температуры реакционного потока на выходе из слоя при перепаде температур между входом и выходом не более 40oС, из условия поддержания одинаковой по реактору температуры реакционного потока на выходе из слоя катализатора, а также из условия постоянной суммарной активности слоев катализатора (постоянного суммарного перепада температур в реакторе). При неснижающейся активности первого слоя катализатора температурный режим последующих слоев катализатора регулируют, изменяя интенсивность охлаждения реакционного потока средствами отвода тепла - конвективным теплообменником и охлаждающим газом.

При снижении активности катализатора в каком-либо слое уменьшается перепад температуры реакционного потока между входом и выходом и его температура на выходе из слоя. При этом для увеличения активности катализатора повышают температуру реакционного потока на входе в слой катализатора посредством уменьшения охлаждения реакционного потока, выходящего из расположенного выше слоя. При снижении активности катализатора в первом слое увеличивают температуру нагревания сырья. По мере увеличения температуры реакционного потока (сырья) на входе в слой катализатора увеличивается его конверсия, возрастает тепловыделение и температура реакционного потока на выходе из слоя достигает прежней величины и возрастает до достижения заданного перепада температур между входом и выходом. Изменяя интенсивность охлаждения полученного реакционного потока, регулируют температуру реакционного потока на входе в следующий слой катализатора.

Описанный способ работы реактора позволяет обеспечить заданную конверсию сырья при равномерной дезактивации слоев катализатора, регулируя их температурный режим. Предложенная конструкция реактора позволяет оперативно регулировать температурный режим его работы.

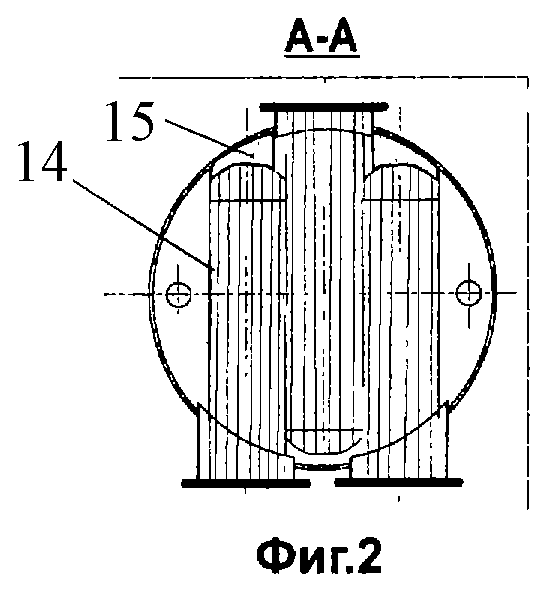

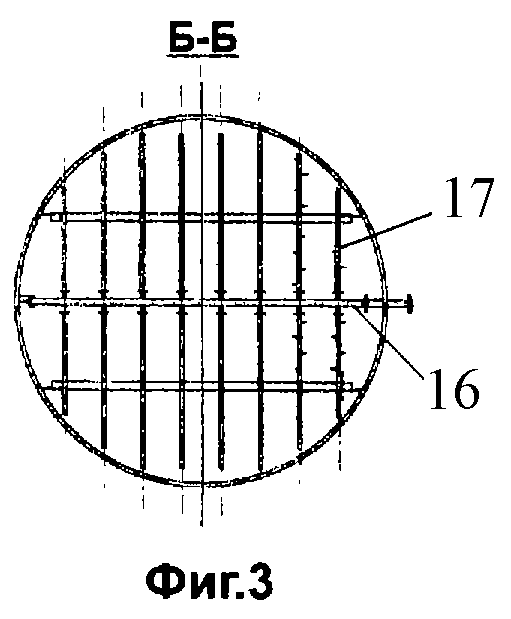

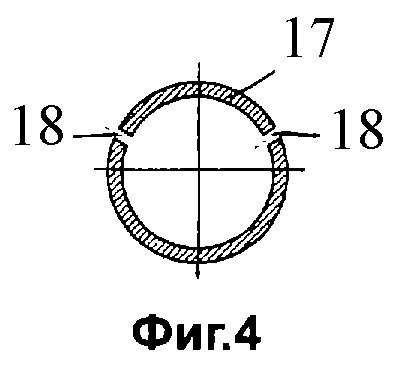

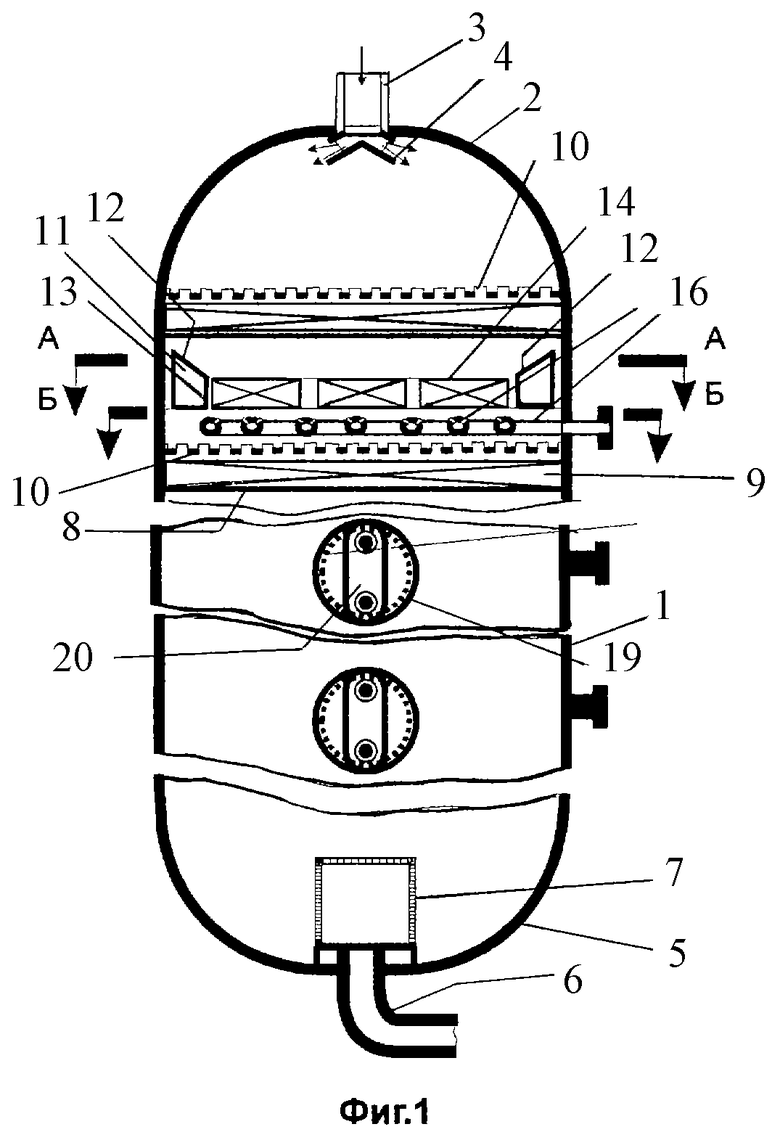

Конструкция реактора представлена на следующих чертежах: фиг.1 - общий вид реактора; фиг.2 - сечение А-А реактора (вид секций теплообменника в канале сужения сечения реактора); фиг.3 - сечение Б-Б реактора (вид трубчатого коллектора); фиг.4 - поперечное сечение трубчатого элемента с соплами.

Реактор для проведения экзотермических каталитических реакций включает вертикальный термоизолированный корпус 1 с верхним днищем 2 и устройством для ввода сырья, включающим патрубок 3 и распределитель сырьевой газовой смеси 4, нижнее днище 5 с устройством для вывода сырья, включающее патрубок 6 и отводящее устройство 7, например, в виде перевернутого стакана с газопроницаемыми (перфорированными) стенками и дном. Внутри корпуса горизонтально расположены газопроницаемые перегородки 8, на которые помещены слои катализатора 9. Слои катализатора имеют разную высоту и, соответственно, массу, возрастающую сверху вниз в 1,2-2 раза. Каждый слой катализатора может быть ограничен слоями фарфоровых шаров для предотвращения уноса частиц катализатора и равномерного распределения газового потока (на фиг.1 не показан). Загрузку и выгрузку катализатора и шаров производят через наклонные трубы (на фиг.1 не показаны). Над каждым слоем катализатора для равномерного распределения газового потока расположена распределительная тарелка 10.

Под газопроницаемыми перегородками установлены фасонные вставки 11, образующие в объеме реактора конфузоры 12 и проточные каналы 13, в которых установлены конвективные теплообменники, выполненные в виде рядов секций 14, образованных из пакетов U-образных труб. В качестве охлаждающего агента в теплообменниках в предпочтительном случае используют жидкое сырье. Торцевые части секций 14 снабжены уплотнительными чехлами 15, предназначенными для предотвращения возникновения байпасных газовых потоков. В области конфузоров реакционный поток ускоряется и интенсивно обдувает секции теплообменников, ускоряя теплообмен.

Под конвективными теплообменниками, в зонах расширения свободного сечения реактора, установлены распределители охлаждающего газа 16, выполненные в виде трубчатого коллектора, трубчатые элементы которого 17 имеют сопла 18, например, в виде цилиндрических отверстий, оси которых расположены в вертикальной плоскости и ориентированы под углом 5-15oС к горизонтальной плоскости сечения корпуса, что позволяет обеспечить турбулентный режим перемешивания реакционного потока и охлаждающего газа. Сопла в смежных трубах могут быть выполнены с относительным смещением на полшага.

Монтаж и демонтаж секций 14 конвективных теплообменников и трубчатого коллектора 16 осуществляют через люки 19 с крышками, снабженными узлами 20 для закрепления U-образных труб и коллекторов для подвода и отвода теплоносителя.

Температуру в реакторе контролируют с помощью термодатчиков, установленных перед входом в слои катализатора (температура реакционного потока на входе в слой), в слоях и после выхода из слоев катализатора (температура реакционного потока на выходе из слоя). На входе в реактор и на выходе из реактора, а также до и после каждого слоя катализатора установлены датчики давления газа, что позволяет определять закоксование катализатора по росту давления в слое.

Сырьевую смесь нагревают до температуры реакции, направляют в реактор через патрубок 3 и распределитель сырьевой газовой смеси 4, она проходит распределительную тарелку 10, на которой происходит выравнивание скорости потока по сечению реактора, и поступает в слой катализатора, где осуществляется каталитическое превращение хотя бы части сырья. Полученный реакционный поток, содержащий продукты реакции, поступает в конфузор 12, где скорость потока повышается. Далее реакционный поток поступает в проточный канал 13 и, обтекая теплообменные поверхности секций конвективного теплообменника 14, охлаждается. Из проточного канала реакционный поток поступает в область расширения свободного сечения реактора, где, расширяясь, дополнительно охлаждается при интенсивном смешении с охлаждающим газом, струи которого истекают из сопел трубчатого коллектора 16 навстречу реакционному потоку. В качестве охлаждающего газа может быть использован холодный рецикл, выделенный из потока продуктов в зоне разделения. Охлажденный реакционный поток поступает на распределительную тарелку 10 перед следующим слоем катализатора и далее, как описано выше. Реакционный поток из последнего слоя катализатора выводят из реактора через отводящее устройство 7 и патрубок 6 и полученный поток продуктов направляют на разделение в зону разделения.

В качестве хладагента в секциях конвективных теплообменников может быть использовано холодное сырье, в качестве охлаждающего газа - холодный рецикл, выделенный из потока продуктов в зоне разделения. Расход хладагента в секциях теплообменников и расход охлаждающего газа, поступающего в реактор, регулируют посредством запорной арматуры, установленной на входных линиях теплообменников и трубчатых коллекторов, на основании текущих показаний датчиков температуры и давления - термопар и манометров.

При работе реактора в автоматическом режиме сигналы от датчиков, пропорциональные текущим значениям измеряемых параметров, обрабатываются в ЭВМ, которая по заданному алгоритму формирует управляющие сигналы на приводы исполнительных механизмов запорной арматуры, которые изменяют расход охлаждающих агентов в теплообменниках и трубчатых коллекторах.

В реакторе, устройство которого показано на фиг.1-4, с внутренним диаметром 2,7 м и высотой конструктивных зон 13 м, осуществляют экзотермическую реакцию олигомеризации олефинсодержащего газа следующего состава, мас.%: H2S 0,5, Н2 0,5, СН4 0,7, С2Н6 0,9, С3Н8 14,6, С3Н6 8,9, С4H10 59,5, С4Н8 14,4. Используют катализатор, содержащий 65 мас.% цеолита НЦВМ (SiO2/Аl2O3=41 моль/моль, 0,15 мас.% Na2O) и 35 мас.% Al2O3.

Масса слоев катализатора в реакторе возрастает сверху вниз в отношении 1: 1,32: 1,53:2,48 и составляет 60 тонн. Между соседними слоями катализатора встроены три пучка теплообменников высотой 600 мм и диаметром 800 мм из трубок нержавеющей стали диаметром 20 мм с толщиной стенок 2 мм и трубчатый коллектор для подачи охлаждающего газа. Охлаждающий газ имеет следующий состав, мас. %: С2Н6 0,1, С3Н8 15,9, С4Н10 80,0. В качестве хладагента в конвективных теплообменниках используют насыщенный водяной пар 1,6 МПа. Расход пара через каждый пучок теплообменника не превышает 100 т/час. Для изменения охлаждения реакционного потока в зоне конвективных теплообменников изменяют расход хладагента, причем заданная температура реакционного потока на выходе из этой зоны устанавливается через 5-15 минут. Такое же изменение охлаждения реакционного потока достигается при изменении расхода охлаждающего газа за несколько десятков секунд. Затем подача охлаждающего газа через трубчатый коллектор может возвращаться к прежнему значению по мере достижения требуемой интенсивности конвективного теплообмена.

В реактор направляют 148,3 т/час сырья, нагретого до 320oС. В каждом слое катализатора превращается около 24% олефинов, содержащихся в сырье, обеспечивая адиабатический нагрев реакционного потока до 345oС, что соответствует суммарному перепаду температуры по слоям 100oС при конверсии сырья около 96%. Расход водяного пара через теплообменники между слоями катализатора составляет около 94,5 т/час и позволяет охлаждать реакционный поток на 22oС, расход охлаждающего газа через трубчатый коллектор составляет 1,1 т/час и позволяет охлаждать реакционный поток после теплообменников на 3oС. Стабильную активность катализатора в реакторе поддерживают, регулируя активность катализатора в слоях описанным выше способом, изменяя температуру реакционного потока посредством охлаждающих средств, размещенных между слоями катализатора. Результаты измерения температуры реакционного потока на выходе из слоев катализатора на протяжение 18 суток показывают, что колебания этого показателя не превышали 2oС при конверсии олефинов 94-96%. При регулировании активности катализатора в реакторе только изменением температуры нагрева сырья через 16 суток конверсия олефинов снизилась с 96 до 87% и продолжала быстро снижаться. Таким образом, описанный способ проведения каталитического процесса позволил увеличить срок стабильной активности катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С - С В ПРОДУКТЫ, ОБОГАЩЕННЫЕ АРОМАТИЧЕСКИМИ УГЛЕВОДОРОДАМИ | 1998 |

|

RU2138538C1 |

| СПОСОБ ОЛИГОМЕРИЗАЦИИ НИЗШИХ ОЛЕФИНОВ | 1998 |

|

RU2135547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА С НИЗКИМ СОДЕРЖАНИЕМ БЕНЗОЛА (ВАРИАНТЫ) | 2002 |

|

RU2213124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЗ УГЛЕВОДОРОДОВ C4-, СОДЕРЖАЩИХ ОЛЕФИНЫ И БУТАДИЕН | 2004 |

|

RU2277525C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2185359C2 |

| СПОСОБ ПЕРЕРАБОТКИ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С-С В АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ ИЛИ ВЫСОКООКТАНОВЫЙ БЕНЗИН | 2000 |

|

RU2175959C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2001 |

|

RU2186829C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2004 |

|

RU2277524C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ ПОПУТНОГО ГАЗА | 1998 |

|

RU2139844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЛИ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2124553C1 |

Реактор предназначен для проведения экзотермических каталитических реакций. Включает корпус с люками, днища с устройствами для ввода паров сырья и вывода продукта, слои катализатора и средства отвода тепла реакции, выполненные в виде распределяющих устройств для подачи охлаждающего газа и конвективных теплообменников. Масса катализатора в смежных слоях возрастает в 1,2-2 раза. Каждый теплообменник расположен в сужении свободного сечения реактора, образованном поверхностями фасонных вставок в корпусе реактора. Каждое распределяющее устройство расположено под фасонной вставкой в зоне расширения свободного сечения реактора. Способ работы реактора заключается в конверсии нагретого до температуры конверсии сырья в помещенных на газопроницаемые перегородки слоях катализатора с получением реакционного потока, его охлаждении между слоями катализатора с помощью средств отвода тепла. Температуру потока на выходе из слоя катализатора поддерживают одинаковой по всему реактору с перепадом между входом и выходом не более 40oС. Контроль за активностью катализатора осуществляют по величине перепада температуры реакционного потока на входе в слой катализатора и на выходе из слоя. При снижении величины перепада температур увеличивают температуру потока на входе в слой катализатора путем уменьшения охлаждения потока между слоями катализатора с помощью средств отвода тепла, исходя из условия постоянной суммарной активности слоев катализатора. Таким образом обеспечивается интенсификация конвективного теплообмена и повышается стабильность работы реактора. 2 с. и 4 з.п. ф-лы, 4 ил.

| Устройство для приготовления битумоминеральной смеси | 1978 |

|

SU771234A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ГЕТЕРОГЕННОГО ЭКЗОТЕРМИЧЕСКОГО СИНТЕЗА | 1997 |

|

RU2136359C1 |

| ЦЕПНАЯ ЗАВЕСА ВРАЩАЮЩЕЙСЯ ПЕЧИ | 1997 |

|

RU2123650C1 |

| ЕР 0359952 A1, 28.03.1990. | |||

Авторы

Даты

2003-06-20—Публикация

2002-02-21—Подача