Изобретение относится к области получения покрытий из платиновых металлов и в частности пленок из иридия и родия. Иридий и родий обладают комплексом уникальных свойств: высокой температурой плавления, прочностью при высокой температуре, стойкостью к окислению. Поэтому они находят широкое применение в электропике, оптике и высокотемпературной технике.

Для получения покрытий из этих металлов разработаны и применяются в промышленности различные технологии (Е.K. Ohriner. Processing of Iridium and Iridium Alloys. Metods from purification to fabrication. Platinum Metals Rev., 2008, 52 (3), pp.186-197); электроосаждение, электроосаждение из расплавленных солей, методы физического осаждения из паровой фазы и химическое осаждение из газовой фазы (Chemical Vapor Deposition, CVD). Метод химического осаждения из газовой фазы обеспечивает получение высококачественных равномерных покрытий па изделиях сложной формы.

Характеристики покрытия в CVD-технологии определяются в значительной степени природой соединения - источника металла - прекурсора. В качестве источника иридия в CVD-процессах описано использование различных неорганических, комплексных и металлорганических соединений иридия и родия (J.R. Vargas Garcia, Takashi Goto. Chemical Vapor Deposition of Iridium, Platinum, Rhodium and Palladium. Materials Transaction, 2003, Vol.44, №9, pp.1717-1728). Соединения-прекурсоры подаются в виде паров к поверхности нагретого изделия. При их термическом разложении на поверхности изделия формируется металлическое покрытие, а летучие продукты реакции разложения удаляются из зоны реакции, например, вакуумной системой.

Известен способ осаждения иридиевых покрытий из неорганических соединений-галогенидов иридия (IrCl3, IrCl4, IrBr3 и IrF6) - на графите водородным восстановлением при температуре более 700°С. Наиболее высококачественные, беспористые покрытия на графите и металлах толщиной до 70 мкм были получены с использованием IrF6 (P. Netter and Ph. Campros: Mat. Res. Soc. Symp. Proc. 168 (1990), pp.247-252).

Известен также способ использования в качестве прекурсоров комплексных соединений иридия и родия (соединения этих металлов с β-дикетонатами и кетоиминатами), осаждаемых при температуре подложки 300°С и выше с использованием кислорода в качестве окислителя.

Известен способ использования металлорганических соединений иридия и других платиновых металлов. Они имеют низкую температуру плавления, высокое давление пара (>0,075 мм. рт.ст.) при температуре испарителя менее 100°С и образуют металлические пленки при достаточно низкой температуре подложки (~200°С) (Patent US 721797017, 15.05.2007; Patent US 7393785, 01.07.2008).

Наиболее близким к заявленному является способ получения покрытий из иридия и платины методом CVD по патенту США 6426292.

Способ заключается в нанесении соединения общей формулы LyMYz где Ly - нейтральный или анионный лиганд, который выбирается из групп: полиамипов, триалкилфосфинов, циклопептадиенов, карбоксилатов, дикетонатов, кислород-, азот-, циано- и карбонил- содержащих лигандов, y=1-4; М - платиновый металл; Yz - π - связанный лиганд из группы СО, NO, CN, CS, PX3, AsX3, где Х - галоген. Процесс осуществляется при повышенной температуре и давлении 3-5 мм. рт.ст.

Недостатком данного способа использования металлорганических соединений является получение покрытия, содержащего примеси углерода и кислорода, что ухудшает качество покрытия.

Задачей настоящего изобретения является устранение указанного недостатка. Поставленная задача решается использованием тетра - трифторфосфин - гидридных соединений иридия и родия, общей формулы НМ(PF3)4, где H - водород, выступающий в качестве катиона, М - иридий или родий, P - фосфор, F - фтор, для получения покрытий обладающих высоким давлением паров при температуре менее 100°С, жидких при комнатной температуре, не содержащих в своем составе углеводородных радикалов и способных термически распадаться с образованием металлических покрытий при технологически удобной, относительно не высокой (≤400-500°С) температуре.

Физико-химические свойства указанных соединений представлены в таблице 1.

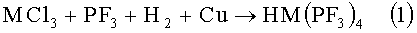

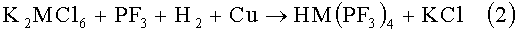

Синтез данных веществ может проводиться из безводных галогепидов металлов (John F. Nixon, J. Richard Swain. Trifluorophosphine Complexes of the Platinum Metals. Platinum Metals Review, 1975, Volume 19, Issue 1, pp.22-29) или соответствующих гексахлориридатов или гексахлорродатов калия или натрия (А.И. Костылев и др.. Заявка RU 2011105461, 14.02.2011) при действии трифторфосфина и водорода при высоком давлении в присутствии меди:

где M - Ir, Rh.

Комплекс I неограниченно устойчив при комнатной температуре, комплекс II устойчив под небольшим избыточным давлением (~760-1520 мм. рт.ст.) трифторфосфина и водорода, обладают высоким давлением паров, что является важным технологическим преимуществом и позволяет реализовать высокие скорости осаждения покрытий. В таблицах 2 и 3 представлены данные по давлению паров комплексов I и II в сравнении с данными для соединений иридия и родия, используемых в CVD - технологии (N.В. Morozova et al., Vapor pressure of some volatile iridium(I) compounds with carbonyl, acetylacetonate and cyclopentadienyl ligands. Journal of Thermal Analysis and Calorimetry, Volume 96, Number 1, pp.261-266; J. Hierso et al., MOCVD of rhodium, palladium and platinum complexes on fluidized divided substrates: Novel process for one-step preparation of noble-metal catalysts. Applied Organometallic Chemistry, 1998, Volume: 12, Issue: 3, Pages: 161-172).

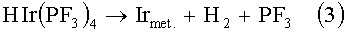

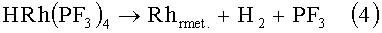

Процесс проводят следующим образом. Покрываемые изделия (подложки) помещают в реакционную камеру на держатель, выполненный из металлической сетки. Камеру вакуумируют до остаточного давления 1·10-3 мм рт.ст. при температуре проведения процесса (250-450°С) в течение 20-30 минут. После этого включают привод вращения держателя подложек и осуществляют подачу паров комплекса I или II с заданной скоростью к поверхности изделий. Пары комплекса I или II поступают к нагретому изделию, где в результате гетерогенной реакции на поверхности протекает реакция термического разложения:

Газообразные продукты реакции и не вступивший в реакции комплекс удаляются из реакционной камеры вакуумной системой. Зона нагрева изделий и зона осаждения разнесены друг от друга, что снижает паразитное осаждение иридия и родия на поверхности электронагревателей. Процесс осуществляется непрерывно до получения требуемой толщины покрытия. Температура регулируется мощностью электронагревателей. Давление в реакционной камере определяется скоростью подачи паров комплексов и производительностью вакуумной системы и составляет, как правило, не более 5·10-2 мм рт.ст.

Структура и морфология образующихся покрытий определяется условиями проведения процесса (температурой изделия, давлением в реакционной камере и скоростью подачи комплексов). В оптимальной области формируются блестящие, равномерные микрокристаллические покрытия.

Качество покрытий определялось рентенографически. Из данных по уширению рентгеновских линий иридиевого покрытия следует, что размер кристаллитов в покрытие составляет 30-50 нм. До толщин ~10 мкм на полированной металлической поверхности покрытие является гладким и зеркальным, при больших толщинах становится матовым. При изменении температуры осаждения от 350-360°С до 470-500°С при скорости осаждения 12-15 мкм/час наблюдается изменение структуры покрытия, связанное с протеканием побочного процесса гомогенного разложения. Покрытие становится темным и непрочным.

Аналогичные закономерности наблюдаются при осаждении родиевых покрытий. В оптимальной температурной области покрытия мелкокристаллические, равномерные и блестящие, имеют размер кристаллитов ~50 нм. При высокой скорости осаждения покрытия (>15 мкм/час) характер покрытия меняется, они приобретают неравномерную структуру и отслаиваются.

Таким образом, использование тетра - трифторфосфин - гидридных соединений иридия (комплекс I-HIr(PF3)4) и родия (комплекс II - HRh(PF3)4) позволяет получать качественные покрытия из этих металлов на керамических и металлических изделиях. Скорости роста покрытия составляют до 12-15 мкм/час. Формирующиеся покрытия имеют микрокристаллическую структуру (размер зерна 5:50 им) и хорошую адгезию (100-120 кг/см2). Микротвердость покрытий составляет ~1000 кг/мм2 для иридия и ~1000 кг/мм2 для родия.

Согласно данному изобретению осаждение покрытий проводят при:

- температуре подложки 250-450°С. При температуре процесса ниже 250°С значительная часть исходного комплекса не распадается и собирается в ловушках. Поэтому проведение процесса в указанном температурном диапазоне (<250°С) является нерациональным. При температурах более 450°С наблюдается протекание побочных процессов: гомогенный распад комплекса в газовой фазе с образованием на подложке темного, неплотного покрытия. В этих условиях также снижается химическая чистота металла вследствие расщепления или диспропорционирования трифторфосфина. Следовательно, повышение температуры процесса более 450°С не желательно из-за резкого снижения качества покрытия.

- давлении в пределах 1·10-2-5·10-2 мм. рт.ст. Рабочее давление в реакционной камере определяется соотношением между скоростью подачи исходных реагентов (комплексов I и II) и производительностью вакуумной системы. Однако проведение процесса при давлении ниже 1·10-2 мм. рт.ст. технически не целесообразно, так как может проводиться только с очень низкой скоростью (<3,0 мкм/час). При давлении свыше 5·10-2 мм. рт.ст. становится существенным вклад гомогенной реакции разложения, что ведет к ухудшению качества покрытия: покрытие становится пористым, адгезия к подложке уменьшается. В предельном случае получаются темные, рыхлые слои.

- скорости покрытия 12-15 мкм/час. Скорость роста покрытия определяется в основном скоростью подачи в реакционную камеру комплексов I и II. При использовании высоко производительной вакуумной системы, способной обеспечить давление в системе не ниже 1·10-2 мм. рт.ст., возможно осаждение покрытий со скоростью до 10-12 мкм/час. При скорости роста покрытия более 15 мкм/час наблюдается формирование блочной, глобулообразной морфологии, отслаивание и растрескивание. Поэтому эту скорость (12 мкм/час) следует считать близкой к предельной.

Выбор в качестве материала покрытия иридия или родия определяется условиями эксплуатации и экономическими требованиями.

Пример

Покрываемые изделия (подложки) помещают в реакционную камеру на держатель, выполненный из металлической сетки. Камеру вакуумируют до остаточного давления 10-3 мм. рт.ст. Температура подложки составляет 250-450°С. Включают привод вращения держателя подложек и осуществляют подачу паров комплекса I или II с заданной скоростью к поверхности изделий. Подачу паров осуществляют через питатель. Пары комплекса I или II поступают к нагретому изделию в течение 20-30 минут, где в результате гетерогенной реакции на поверхности протекает реакция термического разложения.

Результаты проведенных опытов занесены в таблицу 4.

Из представленных в таблице результатов испытаний следует, что использование указанных соединений иридия и родия для метода CVD имеет ряд преимуществ по сравнению с прототипом. Прекурсоры имеют высокое давление паров при температуре менее 100°С, не имеют в своем составе углеводородов и элементов, при разложении превращающихся в агрессивные побочные продукты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытий на основе металлов платиновой группы на полюсных наконечниках эндокардиальных электродов | 2016 |

|

RU2630400C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛИЧЕСКОГО ИРИДИЯ ИЗ ТЕТРАКИС (ТРИФТОРФОСФИН)ГИДРИДА ИРИДИЯ | 2009 |

|

RU2419517C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООБОГАЩЕННЫХ ИЗОТОПОВ ИРИДИЯ | 2007 |

|

RU2351388C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОДЛОЖКУ | 2008 |

|

RU2392352C1 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ПЛАТИНОВОЙ ГРУППЫ ИЗ ГАЗОВОЙ ФАЗЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2201463C1 |

| СПОСОБ НАНЕСЕНИЯ ОКИСЛИТЕЛЬНОСТОЙКИХ И УЛЬТРАВЫСОКОТЕМПЕРАТУРНЫХ ПОКРЫТИЙ ИЗ ДИБОРИДОВ ТИТАНА, ЦИРКОНИЯ И ГАФНИЯ НА КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ | 2017 |

|

RU2675618C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕССБАУЭРОВСКОГО ИСТОЧНИКА НА ОСНОВЕ КОБАЛЬТА-57 | 2011 |

|

RU2454745C1 |

| СПОСОБ ОСАЖДЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 2023 |

|

RU2811336C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЗОПЛОТНОГО ПОКРЫТИЯ ИЗ КАРБИДА КРЕМНИЯ | 2015 |

|

RU2601049C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКА ИРИДИЯ С УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ БОЛЕЕ 5 м/г | 2015 |

|

RU2600305C1 |

Изобретение относится к технологии получения покрытий из тугоплавких металлов методом химического осаждения из газовой фазы, а именно к методам получения защитных покрытий из иридия и родия, и может быть использовано в производстве полупроводниковых приборов и устройств, а также для получения высокотемпературных защитных покрытий. Осуществляют контактирование прекурсора с поверхностью нагретого изделия, термическое разложение нанесенного на поверхность соединения и удаление летучих продуктов разложения. Получают покрытия из иридия или родия, при этом процесс термического разложения осуществляют при температуре 250-450°C и давлении 0,01-0,05 мм рт.ст., а в качестве прекурсора используют гидрид тетра-трифторфосфин иридия формулы HIr(PF3)4 или гидрид тетра-трифторфосфин родия формулы HRh(PF3)4 соответственно. Обеспечивается получение беспористых мелкокристаллических покрытий с высокой адгезией к материалу подложки. 4 табл., 1 пр.

Способ получения покрытий из платиновых металлов, включающий контактирование прекурсора общей формулы LyMYz, где Ly - лиганд, y=1, М - платиновый металл, Yz - лиганд, содержащий группу РХ3, где Х - галоген, z=4 с поверхностью нагретого изделия, термическое разложение нанесенного на поверхность соединения и удаление летучих продуктов разложения, отличающийся тем, что получают покрытия из иридия или родия, при этом процесс термического разложения осуществляют при температуре 250-450°C и давлении 0,01-0,05 мм рт.ст., а в качестве прекурсора используют гидрид тетра-трифторфосфин иридия формулы HIr(PF3)4 или гидрид тетра-трифторфосфин родия формулы HRh(PF3)4 соответственно.

| US 6426292 В2, 30.07.2002 | |||

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОДЛОЖКУ | 2008 |

|

RU2392352C1 |

| US 2007197031 A1, 23.08.2007 | |||

| WO 1992007971 A1, 14.05.1992 | |||

| Устройство контроля дискретных каналов | 1983 |

|

SU1142894A1 |

Авторы

Даты

2013-08-10—Публикация

2011-12-27—Подача