Изобретение относится к способам получения наноструктурированных покрытий. Одним из критически значимых направлений совершенствования изделий, работающих в экстремальных условиях, является разработка новых методов и подходов формирования функциональных покрытий. В настоящее время известны десятки газофазных процессов нанесения различных функциональных покрытий, которые делятся на две группы - физические и химические.

Физическое осаждение из газовой фазы (PVD) представляет собой получение покрытий методом термического испарения, осуществляемого путем нагрева распыляемого материала. При температуре вещества, равной либо превышающей температуру фазового перехода, атомы или молекулы покидают испаритель, переносятся в вакууме на подложку и конденсируются на ее поверхности в виде тонкой пленки.

Химическое осаждение (CVD) представляет собой транспорт паров исходного летучего соединения в зону осаждения с использованием в качестве прекурсоров комплексов металлов с органическими лигандами. Слои покрытия формируются при распаде «изолированной» молекулы летучего соединения на нагретой подложке.

Газофазные методы PVD и CVD в варианте MOCVD (химическое осаждение из газовой фазы паров металлорганических соединений) в различных модификациях широко применяются для осаждения наноструктурных покрытий. Существующие ограничения газофазных процессов затрудняют их применение для осаждения многоэлементных наногранулированных композитных слоев. Объединение в одном совместном процессе осаждения наноструктурных покрытий с использованием PVD и) позволит преодолеть многие ограничения данных методов и резко расширит возможность использования различных составов прекурсоров и их комбинаций.

Предлагается новый газофазный метод нанесения покрытий, который является комбинацией PVD и MOCVD. При этом в PVD процессе прекурсором выступают наночастицы, а в MO CVD- летучее соединение металла с органическим лигандом. Объединение в одном совместном процессе осаждения наноструктурных покрытий с использованием PVD и CVD в варианте MOCVD позволит преодолеть многие ограничения данных методов и резко расширит возможности использования различных составов прекурсоров и их комбинаций.

Известен способ, описанный в работе [Rasoulnezhad, H., Kavei, G., Ahmadi, K., & Rahimipour, M. R. (2017, June). Combined sonochemical/CVD method for preparation of nanostructured carbon-doped TiO 2 thin film. Applied Surface Science, 408, 1–10. doi:10.1016/j.apsusc.2017.03.014]. В настоящей работе описан синтез наноструктурированных тонких пленок TiO2, легированных углеродом, на стеклянной подложке с помощью комбинации методов химического осаждения из паровой фазы (CVD) и ультразвука. В этом методе ультразвуковые волны действуют как распылитель для преобразования сонохимически приготовленного золя TiO2 в частицы аэрозоля. Эти частицы аэрозоля подвергались термическому разложению в последующей камере CVD при 320°C для получения тонких пленок TiO2, легированных углеродом.

Известен способ, описанный в работе [Kamali, M., Dewil, R., Appels, L., & Aminabhavi, T. M. (2021, August). Nanostructured materials via green sonochemical routes – Sustainability aspects. Chemosphere, 276, 130146. doi:10.1016/j.chemosphere.2021.130146], при котором применяется ультразвук для синтеза наноструктурированных материалов.

Известен способ нанесения комбинированных PVD/CVD/PVD покрытий на режущий твердосплавный инструмент (патент РФ № 2468124, C23C28/04,C23C14/16, C23C16/30, B82B1/00, 2011 г.), при котором поверхность инструмента подвергают модифицированию ионами хрома и методом ионно-плазменного вакуумно-дугового осаждения наносят барьерный слой из хрома, затем методом химического осаждения из парогазовой фазы наносят слои, состоящие из карбида титана, карбонитрида титана и нитрида титана, проводят модифицирующую обработку ионами титана и методом ионно-плазменного вакуумно-дугового осаждения наносят финишный слой из нитрида титана при подаче на осаждаемую поверхность отрицательного потенциала 150-160 В с формированием в нем наноструктуры за счет изменения кристаллографических направлений роста зерен нитрида титана.

Известен способ газоструйного нанесения наноразмерных металлополимерных покрытий (патент РФ № 2403317, C23C 16/44, B82B 3/00, 2009 г.), при котором в вакуумной камере реактора для испарения и пиролиза, содержащего один или более полимеров, размещают испаритель для контролируемого испарения металла, содержащего один или более металлов, и подложку. Осуществляют одновременный нагрев испарителя для испарения и пиролиза полимера до газа-прекурсора и испарителя для контролируемой сублимации металла. Формируют сверхзвуковую либо дозвуковую струю при прохождении газа-прекурсора через сопло реактора для испарения и пиролиза. Затем осуществляется натекание образовавшейся струи на нагретую проволочную сетку, установленную на сопле реактора для испарения и пиролиза, и подача образовавшейся струи на подложку. На подложке осуществляется полимеризация с образованием полимерного материала. Одновременно в нагретый реактор для контролируемого испарения металла подают несущий газ. Затем струю несущего газа вместе с парами одного или более металлов и/или их оксидов подают на подложку и осуществляют перемешивание паров одного или более металлов и/или их оксидов с образующимся полимером на вращающейся подложке с образованием металлополимерного материала.

Наиболее близким по технической сущности заявляемому является способ получения наноструктурированных вольфрамовых слоев (патент РФ № 2495155 C1, МПК C23C16/16, 10.10.2013). Способ включает создание заданной газовой среды, нагрев подложки, подачу металлоорганического соединения к подложке, его разложение с формированием слоя вольфрама на подложке и удаление продуктов разложения. Подачу металлоорганического соединения осуществляют по центру вращающейся подложки в среде сопутствующего газа и меняют направление вращения подложки при формировании слоев. Подвод, разложение металлоорганического соединения и удаление продуктов разложения производят циклически.

Во всех перечисленных способах описано нанесение наночастиц на подложку, что не позволяет получать однородные по составу наноструктурированные покрытия.

В заявляемом способе формируют функциональные покрытия с интегрированными в структуру покрытия отдельными наночастицами.

Задачей изобретения является создание способа осаждения наноструктурированных покрытий из газовой фазы, при котором рост покрытия происходит как на поверхности подложки, так и на поверхности наночастиц, что дополнительно фиксирует наночастицу. Происходит своеобразная «склейка» всех компонентов, что позволяет получать однородные по составу наноструктурированные покрытия.

Поставленная задача решается тем, что в способе получения наноструктурированного покрытия из газовой фазы, согласно изобретению, порошок смеси металлогранического прекурсора, представляющего собой летучее соединение металла с органическим лигандом, и наночастиц помещают в бункер дозатора при комнатной температуре, затем потоком инертного газа-носителя указанный порошок при атмосферном давлении транспортируют в вихревой сублиматор, имеющий температуру нагрева, обеспечивающую переход в газовую фазу указанного металлорганического прекурсора в том числе с поверхности наночастиц, затем транспортируют наночастицы в ламинарном потоке инертного газа-носителя и паров металлорганического прекурсора к подложке, после чего на поверхности подложки указанный поток смешивают с газом-реактантом для формирования наноструктурированного покрытия на поверхности подложки физическим осаждением из газовой фазы (PVD) и химическим осаждением из газовой фазы (CVD). При этом рост покрытия происходит как на поверхности подложки, так и на поверхности наночастиц, что дополнительно фиксирует наночастицу.

Отличительной чертой предлагаемого подхода является использование единого места ввода исходных компонентов в газовый транспортный канал, что существенно упрощает конструкцию источника.

Отличительной особенностью предлагаемого подхода является совместное использование смеси наночастиц и летучего металлорганического соединения металла в качестве прекурсора.

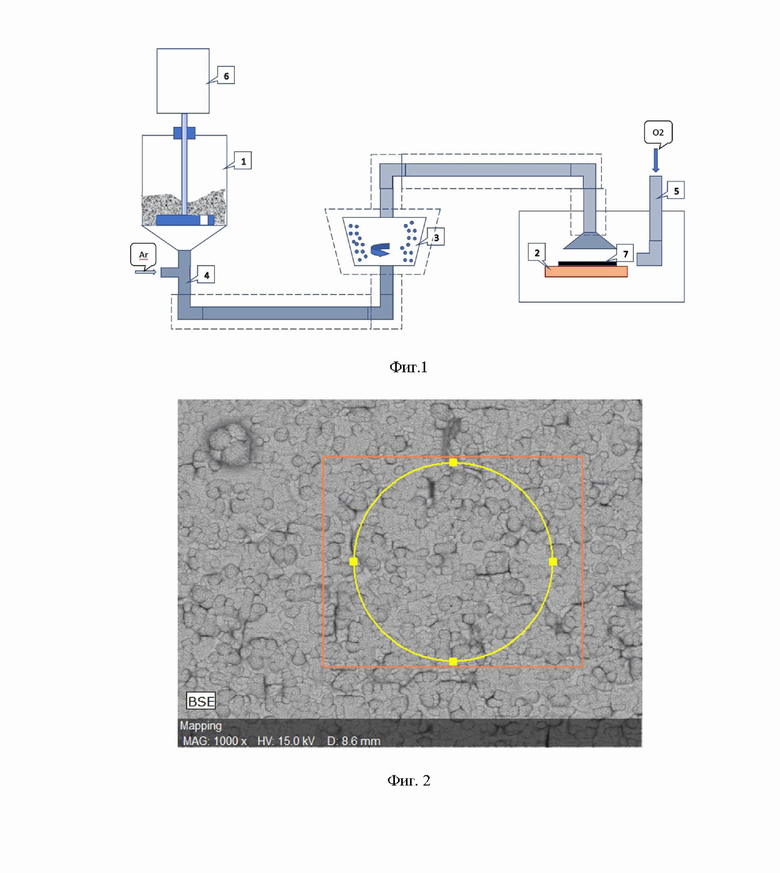

На фиг. 1 представлен реактор для осуществления способа осаждения наноструктурированных покрытий из газовой фазы, где:

1 – бункер дозатора прекурсора;

2 – нагреватель;

3 – вихревой сублиматор;

4 – трубопровод для подачи газа-носителя (аргона, азот);

5 – трубопровод для подачи газа-реактанта (кислород, водород, др.);

6 – двигатель питателя дозатора;

7 – подложка.

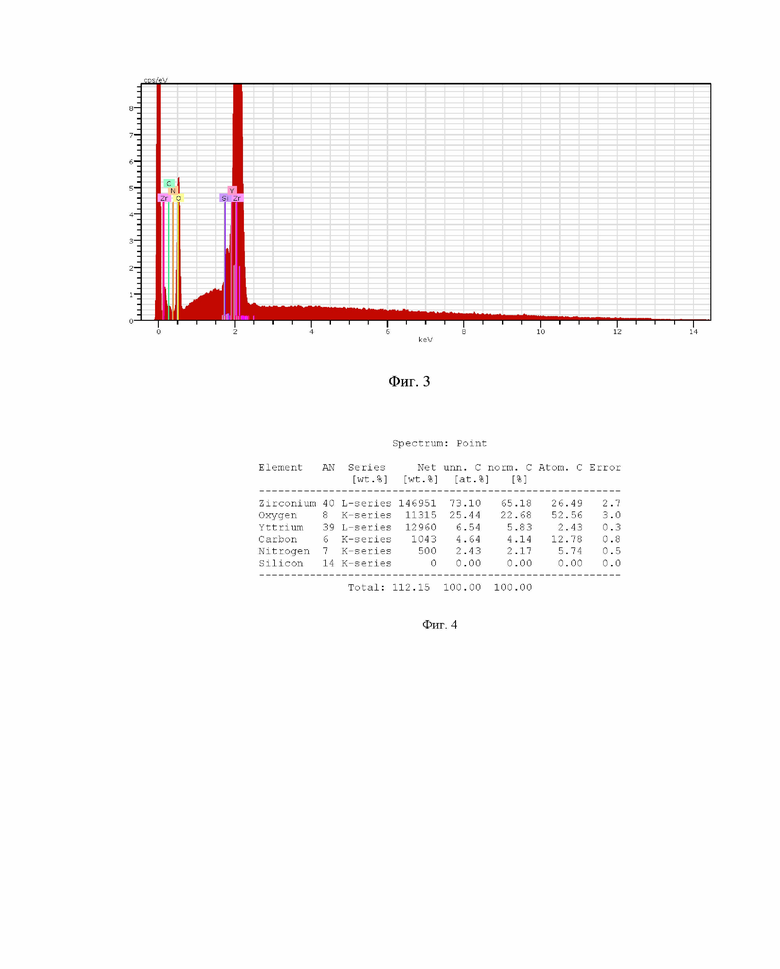

На фиг. 2…5 представлены данные, характеризующие наноструктурированные композитные покрытия. На фиг. 2 приведена микрофотография поверхности пленки.

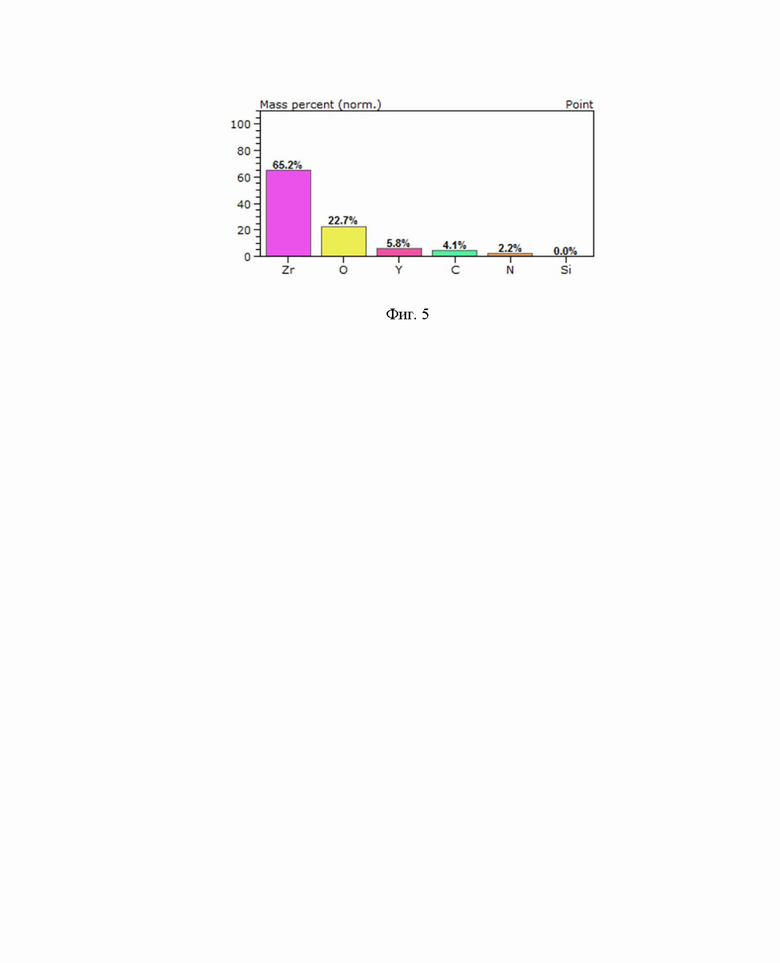

На фиг. 3, 4, 5 приведены данные энергодисперсионного ренгеновского анализа (ЕДХ)

Способ осуществляется следующим образом.

Готовят смеси порошка наночастиц, например YSZ(7%) (цирконий, стабилизированный иттрием» [Чубаров Д. А., Будиновский С. А. Выбор керамического материала для теплозащитных покрытий лопаток авиационных турбин на рабочие температуры до 1400°С // ТРУДЫ ВИАМ.- 2015, 4, dx.doi.org/ 10.18577/2307-6046-2015-0-4-7-7]), модифицированного металлорганическим прекурсором. Смеси получают при совместном ультразвуковом диспергировании исходных компонентов в органическом растворителе и дальнейшей сушке в инертной атмосфере. Смеси готовят для различных соотношений компонентов. Имеющийся в коллективе научно-технический задел (патент РФ № 2700044) позволяет, используя единый источник, осуществлять требуемую прецизионную дозировку порошка смеси прекурсора и наночастиц в транспортный канал в инертной атмосфере при атмосферном давлении. Далее смесь в потоке инертного газа-носителя 4 (аргон, азот) поступает в вихревой сублиматор 3, нагретый до определенной температуры. В вихревом сублиматоре 3 металлорганический прекурсор испаряется, в том числе и с поверхности наночастиц, и происходит разделение потоков прекурсоров. При этом наночастицы продолжают движение в ламинарном потоке инертного газа-носителя и паров металлорганического прекурсора. Выбор температуры вихревого сублиматора 3 зависит от скорости дозировки порошка и кинетики сублимации металлорганического прекурсора с поверхности наночастиц.

На поверхности подложки 7 сформированный поток смешивается с газом-реактантом, в качестве которого может быть использован кислород, водород и другие газы. Газ-реактант взаимодействует с органической частью прекурсора, понижает температуру осаждения и ускоряет процесс. На поверхности подложки 7 начитается рост покрытия по PVD и CVD механизмам. Процесс формирования покрытия сопровождается агломерацией наночастиц.

Пример.

Навеска YSZ-7% (средний размер частиц 20 нм, 600 мг) была диспергирована в 80 мл тетрахлорида углерода. Полученную суспензию обрабатывали в ультразвуковой ванне в течение 15 минут мощностью 20 Вт. Затем добавляли 3000 мг дипивалоилметаната циркония( Zr(thd)4) и продолжали процесс еще 15 минут. Растворитель удаляли испарением на водяной бане. Полученный осадок сушили на воздухе и растирали в ступке до однородного состояния. Полученный порошок прекурсора ( YSZ-7% + Zr(thd)4) хранили в закрытой емкости.

Навеску прекурсора ( 1500-3000 мг) помещали в бункер дозатора 1. Параметры процесса осаждения покрытия: температура нагревателя 2 составляла 500-700°С; температура вихревого сублиматора 3 составляла 220-250°С; температура трубопровода для подачи аргона 4 составляла 200-220°С; температура трубопровода для подачи кислорода 5 составляла 200-220°С. Расход аргона – 5л/мин, расход кислорода – 3-8 л/мин. Время эксперимента составило 15-30 мин. Материал подложки 7 - кристаллический кремний, толщина 300-400 мкм.

После выхода на заданные режимы всех параметров процесса включали вращение двигателя питателя дозатора 6. Скорость вращения выставляли для обеспечения поступления в вихревой сублиматор 3 порошка прекурсора в количестве 100 мг/мин.

После окончания процесса реактор охлаждали в токе аргона до комнатной температуры.

Состав покрытия анализировали энергодисперсионном ренгеновском анализатором на сканирующем микроскопе Hitachi3000.

Использование заявляемого способа позволяет повысить эффективность использования реагентов, встраивая наночастицы заданного состава в кристаллическое тело покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЕРАМИЧЕСКИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2728136C2 |

| КОМПОЗИТНОЕ ПОКРЫТИЕ НА ОСНОВЕ УГЛЕРОДНЫХ НАНОТРУБОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2727604C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ОКСИДОВ МЕТАЛЛОВ | 2013 |

|

RU2521643C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОДЛОЖКУ | 2008 |

|

RU2392352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРИЕНТИРОВАННЫХ ФТОРИДНЫХ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 2008 |

|

RU2405857C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОУГЛЕРОДНЫХ НАНОПОКРЫТИЙ | 2008 |

|

RU2391358C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ВОЛЬФРАМОВЫХ СЛОЕВ | 2011 |

|

RU2495155C2 |

| Способ нанесения наночастиц металлов на поверхность керамических носителей с использованием микроволнового разряда | 2021 |

|

RU2772704C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОВЕРХНОСТИ ПОЛУПРОВОДНИКА ИЛИ ДИЭЛЕКТРИКА | 2010 |

|

RU2443799C2 |

| ПИТАТЕЛЬ ДЛЯ ПОДАЧИ ЛЕТУЧИХ СОЕДИНЕНИЙ В РЕАКТОРЫ ХИМИЧЕСКОГО ГАЗОФАЗНОГО ОСАЖДЕНИЯ | 2019 |

|

RU2722914C1 |

Изобретение относится к способу получения наноструктурированного покрытия из газовой фазы. Порошок смеси металлогранического прекурсора, представляющего собой летучее соединение металла с органическим лигандом, и наночастиц помещают в бункер дозатора при комнатной температуре. Затем потоком инертного газа-носителя указанный порошок при атмосферном давлении транспортируют в вихревой сублиматор, имеющий температуру нагрева, обеспечивающую переход в газовую фазу указанного металлорганического прекурсора в том числе с поверхности наночастиц. Затем транспортируют наночастицы в ламинарном потоке инертного газа-носителя и паров металлорганического прекурсора к подложке. После чего на поверхности подложки указанный поток смешивают с газом-реактантом для формирования наноструктурированного покрытия на поверхности подложки физическим осаждением из газовой фазы (PVD) и химическим осаждением из газовой фазы (CVD). Обеспечивается получение однородных по составу наногранулированных покрытий. 4 з.п. ф-лы, 5 ил., 1 пр.

1. Способ получения наноструктурированного покрытия из газовой фазы, отличающийся тем, что порошок смеси металлогранического прекурсора, представляющего собой летучее соединение металла с органическим лигандом, и наночастиц помещают в бункер дозатора при комнатной температуре, затем потоком инертного газа-носителя указанный порошок при атмосферном давлении транспортируют в вихревой сублиматор, имеющий температуру нагрева, обеспечивающую переход в газовую фазу указанного металлорганического прекурсора, в том числе с поверхности наночастиц, затем транспортируют наночастицы в ламинарном потоке инертного газа-носителя и паров металлорганического прекурсора к подложке, после чего на поверхности подложки указанный поток смешивают с газом-реактантом для формирования наноструктурированного покрытия на поверхности подложки физическим осаждением из газовой фазы (PVD) и химическим осаждением из газовой фазы (CVD).

2. Способ по п.1, отличающийся тем, что в качестве газа-носителя используют аргон.

3. Способ по п.1, отличающийся тем, что в качестве газа-носителя используют азот.

4. Способ по п.1, отличающийся тем, что в качестве газа-реактанта используют кислород.

5. Способ по п.1, отличающийся тем, что в качестве газа-реактанта используют водород.

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ВОЛЬФРАМОВЫХ СЛОЕВ | 2011 |

|

RU2495155C2 |

| Способ получения поликристаллических алмазных пленок | 2020 |

|

RU2750234C1 |

| СПОСОБ ГАЗОСТРУЙНОГО НАНЕСЕНИЯ НАНОРАЗМЕРНЫХ МЕТАЛЛОПОЛИМЕРНЫХ ПОКРЫТИЙ | 2009 |

|

RU2403317C2 |

| FR 2871937 A1, 23.12.2005 | |||

| US 10457566 B2, 29.10.2019 | |||

| Подшипниковая опора для оси вращения прецизионного прибора | 1972 |

|

SU444937A1 |

Авторы

Даты

2024-01-11—Публикация

2023-05-23—Подача