Изобретение относится к технологии создания ультравысокотемпературо- и окислительностойких, углерод-углеродных волокнистых композиционных материалов (УУВКМ) путем нанесения покрытий из диборидов титана, циркония и гафния на пористые структуры газофазным методом (CVD).

Покрытия из указанных диборидов обладают такими привлекательными свойствами при создании изделий для микроэлектроники как высокая температура плавления (TiB2 - 3240, ZrB2 - 3245 и HfB2 - 3380°C), объемное удельное сопротивление (15 микроомсм) и объемная твердость (29 гигапаскалей), а также износо- и коррозионная стойкость, хорошая электропроводимость, позволяющие использовать их как покрытие металлорежущих инструментов и электродов, применяемых при рафинировании алюминия, покрытие частей сопла ракетных двигателей, клапанов, носовой части ракет, острых кромок деталей и т.д. (Sreenivas J. and Yu Yang, Do Young Kim and G.S. Girolami, J.R. Abelson, J. Vac. Sci. Technol. A 23(6), Nov/Dec, pp. 1619-1625, 2005.

Разработанные с применением керамических покрытий из диборидов Ti, Zr и Hf ультравысокотемпературо- и окислительностойкие конструкционные материалы применяются для создания деталей летательных аппаратов эксплуатируемых в экстремальных условиях (E.P. Simonenko,  N.P. Simonenko,

N.P. Simonenko,  N.T. Kuznetsov Russian Journal of Inorganic Chemistry, 2013, Vol. 58, No. 14, pp. 1669-1693)

N.T. Kuznetsov Russian Journal of Inorganic Chemistry, 2013, Vol. 58, No. 14, pp. 1669-1693)

Способ нанесения покрытий из диборидов титана, циркония и гафния включает реакцию термического химического газофазного разложения боргидридов титана, циркония и гафния (прекурсоров) из их растворов в высококипящих углеводородах предельного ряда при пропускании совместно паров боргидридов и растворителей через предварительно нагретые до 250°C заготовки пористых материалов (УУВКМ), помещенные в трубчатый реактор, в условиях вакуума 30-40 мм рт.ст.

Известен способ получения диборидных пленок циркония и гафния CVD-методом из твердых боргидридов циркония и гафния разложением при температуре около 250°C (James A. Jensen, J.E. Gozum, D.M. Polina and G.S. Girolami, J. Am. Chem. Soc. 110, 1643 (1988), (Sreenivas J. and Yu Yang, Do Young Kim and G.S. Girolami, J.R. Abelson, J. Vac. Sci. Technol. A 23(6), Nov/Dec 2005.

Недостатком способа является использование трудно выделяемых и чрезвычайно реакционно-способных индивидуальных боргидридов циркония и гафния.

Известен способ получения пленки из диборида титана при низкотемпературном химическом газофазном разложении комплекса (прекурсора) боргидрида титана с 1,2-диметоксиэтаном Ti(BH4)3(1,2-dme) (Kumar N., Yang Yu., Chem. Mater., 2007, 19, 3802-3807). Процесс осаждения проводили при температуре 200°C и в вакууме порядка 10-4Тор. Прекурсор был сублимирован без разложения при 25°C.

Недостатком способа является небольшая степень осаждения (меньше 2%) диборида титана на субстрате.

Известен способ получения однородных тонких пленок диборида гафния методом химического осаждения из газовой фазы в присутствии ингибитора (аммиака) при температуре 250°C, парциальном давлении паров боргидрида гафния равном 0,075 мкм рт.ст. (mTorr) и аммиака не более 0,050 mTorr. Потоки паров прекурсора и ингибитора направлены на поверхность субстрата (подложки) отдельно и регулируются при помощи игольчатых клапанов без газа-носителя (S. Babar, Kumar N., P. Zhanf, J.R. Abelson, J.Chem. Mater. 2013, 25, 662-667).

Недостатком способа также является использование трудно выделяемого и чрезвычайно реакционно-способного индивидуального твердого боргидрида гафния.

Известен способ получения боридов циркония и гафния в виде порошков, образующихся при нагревании выделенных осаждением комплексов боргидридов металлов из их растворов с последующим разложением в вакууме при 200°C. (Patent US №5,364,607 МПК С01В 6/15, 1994).

Недостатком способа является применение чрезвычайно реакционно-способных боргидридов циркония и гафния для получения соответствующих промежуточных комплексов с последующим их длительным выделением из углеводородных растворов.

Известен способ получения боридциркониевых порошковых покрытий при разложении боргидрида циркония при температуре около 265°C (состав полученного порошка соответствует формуле ZrBt1,6 и при 400°C - ZrB3,1). (Gary W. Rice and Richard L. Woodin, J. Am. Ceram. Soc, 71[4] c. 181-183 (1988).

Аналогично было проведено разложение паров боргидрида циркония под действием лазерного излучения с получением боридциркониевого порошка такого же состава.

Недостатком способа является также использование очень реакционно-способного боргидрида циркония.

Наиболее близким по технической сущности, достигаемому результату и принятым авторами в качестве прототипа, является способ нанесения покрытия из диборида титана пои низкотемпературном химическом газофазном разложении комплекса (прекурсора) боргидрида титана с 1,2-диметоксиэтаном Ti(BH4)3(1,2-dme) (Kumar N.,Yang Yu., Chem. Mater., 2007, 19, 3802-3807). Процесс осаждения проводили при температуре 200°C и в вакууме порядка 10-4 Тор. Прекурсор был сублимирован без разложения при 25°C. Недостатком способа является небольшая степень осаждения (меньше 2%) диборида титана на субстрате и незначительного проникновения в его глубину.

Задача данного изобретения заключается в оптимизации параметров процесса нанесения покрытий из диборидов Ti, Zr и Hf в максимально безопасном режиме при достижении степени осаждения в глубь субстрата более 20% (масс.).

Поставленная цель нанесения покрытий из диборидов Ti, Zr и Hf достигается тем, что покрытие на субстратах образуется при реакции термического химического газофазного разложения боргидридов Ti, Zr и Hf из их растворов в углеводородах предельного ряда С7-С10 с температурой кипения (Ткип.) 90-190°C при совместном пропускании паров боргидридов и паров растворителей через предварительно нагретые до 250°C заготовки пористых материалов (УУВКМ), помещенные в трубчатый реактор, в условиях вакуума.

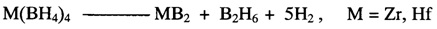

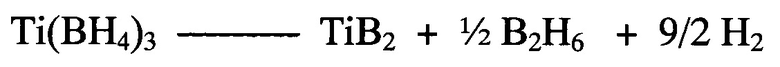

При осуществлении предложенного способа процесс представляет собой химическое газофазное разложение (CVD) паров боргидридов титана, циркония и гафния, соответственно, в зоне нагретых до 250°C образцов из УУВКМ в слабом токе инертного газа и протекает в соответствии с уравнениями:

Достигнутый технический результат состоит в упрощении технологии (изготовления) создания ультравысокотемпературо- и окислительностойких углерод-углеродных волокнистых композиционных материалов за счет следующих факторов: использование боргидридов указанных металлов в виде растворов в органических растворителях предельного ряда исключает стадию выделения индивидуальных летучих пожаро- и взрывоопасных продуктов; появляется возможность проведения неоднократного процесса нанесения диборидного покрытия с целью достижения необходимого его содержания в материале; процесс осаждения контролируют по привесу и по падению давления (повышению вакуума) в реакторе.

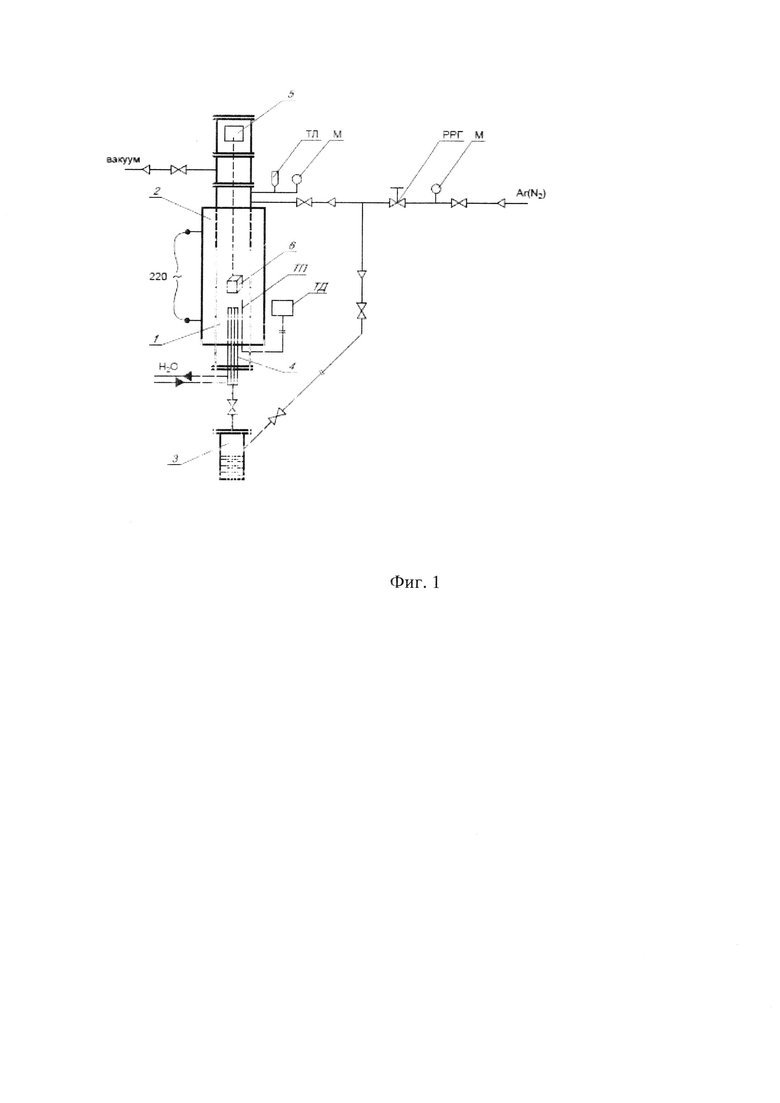

Процесс нанесения покрытий из диборидов титана, циркония и гафния осуществляют на установке (принципиальная технологическая схема устройства приведена на фиг. 1), в вакууме в трубчатом реакторе, снабженным снаружи электронагревателем в виде рубашки и внутри - устройством подачи паров боргидридов с растворителем в токе инертного газа на заготовку из УУВКМ. Устройство состоит из реактора - 1, нагревателя - 2, испарителя - 3, трубки - 4, весов - 5, образца - 6, термопарной лампы - ТЛ, мановакуумметра - М, регулятора расхода газа - РРГ, термопары - ТП, термодата - ТД.

В подсоединенный к реактору испаритель в виде стального цилиндра, предварительно заполненный аргоном, загружают отмеренное количество раствора с известной концентрацией боргидрида Ti (Zr и Hf). В продуваемый инертным газом реактор помещают подвешенный к весам на проволоке из нержавеющей стали заготовку из УУВКМ на определенном расстоянии от выхода паров из жиклера, который представляет собой устройство в виде трубки с рубашкой, охлаждаемой проточной водой с определенной температурой с помощью термостата. Затем производят герметизацию реактора, вакуумируют систему с помощью мембранного насоса, и нагревают реактор до температуры 250°C. По достижении в реакторе заданной температуры открывают кран на линии от испарителя до реактора и подают с контролируемой по давлению (вакууму) скоростью поток инертного газа через испаритель в реактор. Процесс нанесения покрытия из диборида контролируют по привесу и проводят в течение 10-24-х часов (в зависимости от количества загруженного раствора) до полного испарения боргидрида из испарителя, что сопровождается повышением вакуума. По окончании процесса реактор охлаждают в слабом токе инертного газа до комнатной температуры, прекращают вакуумирование, заполняют реактор аргоном, открывают и вынимают образцы для соответствующей оценки.

Ниже приведены примеры осуществления предлагаемого способа

Пример 1. Нанесение покрытия из диборида титана TiB2

В предварительно проверенный на герметичность и продуваемый сухим аргоном (азотом) трубчатый реактор помещают подвешенный к весам на проволоке из нержавеющей стали заготовку из УУВКМ на расстоянии 3-5 см от выходного отверстия устройства подачи паров в виде трубки с рубашкой, охлаждаемой с помощью термостата проточной водой с температурой 40-45°C. Затем в подсоединенный к реактору испаритель, предварительно заполненный аргоном, в виде стального цилиндра загружают отмеренное количество охлажденного до 0°C раствора боргидрида титана Ti(BH4)3. Далее производят герметизацию реактора, вакуумируют систему с помощью мембранного насоса до 4-6 мм рт.ст. вместе с трубопроводом от испарителя до реактора, и нагревают реактор до температуры 250°C. По достижении в реакторе заданной температуры открывают кран на линии от испарителя до реактора и подают смесь паров боргидрида титана и изооктана вместе с потоком инертного газа, проходящим через испаритель в реактор, с контролируемой по давлению скоростью 3-4 л/ч. Процесс ведут при вакууме 30-40 мм рт.ст. в течение 10-24 часов до привеса не менее 20%. По окончании процесса реактор охлаждают до комнатной температуры, прекращают вакуумирование и заполняют инертным газом, после чего производят выемку образца, который подвергают целевым испытаниям.

Пример 2. Нанесение покрытия из диборида циркония ZrB2

В продуваемый сухим инертным газом трубчатый реактор помещают подвешенный к весам на проволоке из нержавеющей стали заготовку из УУВКМ на расстоянии 3-5 см от выходного отверстия устройства подачи паров в виде трубки с рубашкой, охлаждаемой с помощью термостата проточной водой с температурой 40-45°C. Затем в подсоединенный к реактору испаритель в виде стального цилиндра, предварительно заполненный аргоном, загружают отмеренное количество охлажденного до раствора боргидрида циркония Zr(BH4)4. Далее производят герметизацию реактора, вакуумируют систему с помощью мембранного насоса до 4-6 мм рт.ст. вместе с трубопроводом от испарителя до реактора, и нагревают реактор до температуры 250°C. По достижении в реакторе заданной температуры открывают кран на линии от испарителя до реактора и подают смесь паров боргидрида циркония и изооктана вместе с потоком инертного газа, проходящим через испаритель в реактор, с контролируемой по давлению скоростью 3-4 л/ч. Процесс ведут при вакууме 30-40 мм рт.ст. в течение 10-24 часов до привеса не менее 20%. По окончании процесса реактор охлаждают до комнатной температуры, прекращают вакуумирование и заполняют инертным газом, после чего производят выемку образца, который подвергают целевым испытаниям

Пример 3. Нанесение покрытия из диборида гафния HfB2

В продуваемый сухим инертным газом трубчатый реактор помещают подвешенный к весам на проволоке из нержавеющей стали заготовку из УУВКМ на расстоянии 3-5 см от выходного отверстия устройства подачи паров в виде трубки с рубашкой, охлаждаемой с помощью термостата проточной водой с температурой 40-45°C. Затем в подсоединенный к реактору испаритель в виде стального цилиндра, предварительно заполненный аргоном, загружают отмеренное количество охлажденного до 0°C раствора боргидрида гафния Hf(BH4)4. Далее производят герметизацию реактора, вакуумируют систему с помощью мембранного насоса до 4-6 мм рт.ст. вместе с трубопроводом от испарителя до реактора, и нагревают реактор до температуры 250°C. По достижении в реакторе заданной температуры открывают кран на линии от испарителя до реактора и подают смесь паров боргидрида гафния и изооктана вместе с потоком инертного газа, проходящим через испаритель в реактор, с контролируемой по давлению скоростью 3-4 л/ч. Процесс ведут при вакууме 30-40 мм рт.ст. в течение 10-24 часов до привеса не менее 20%. По окончания процесса реактор охлаждают до комнатной температуры, прекращают вакуумирование и заполняют инертным газом, после чего производят выемку образца, который подвергают целевым испытаниям.

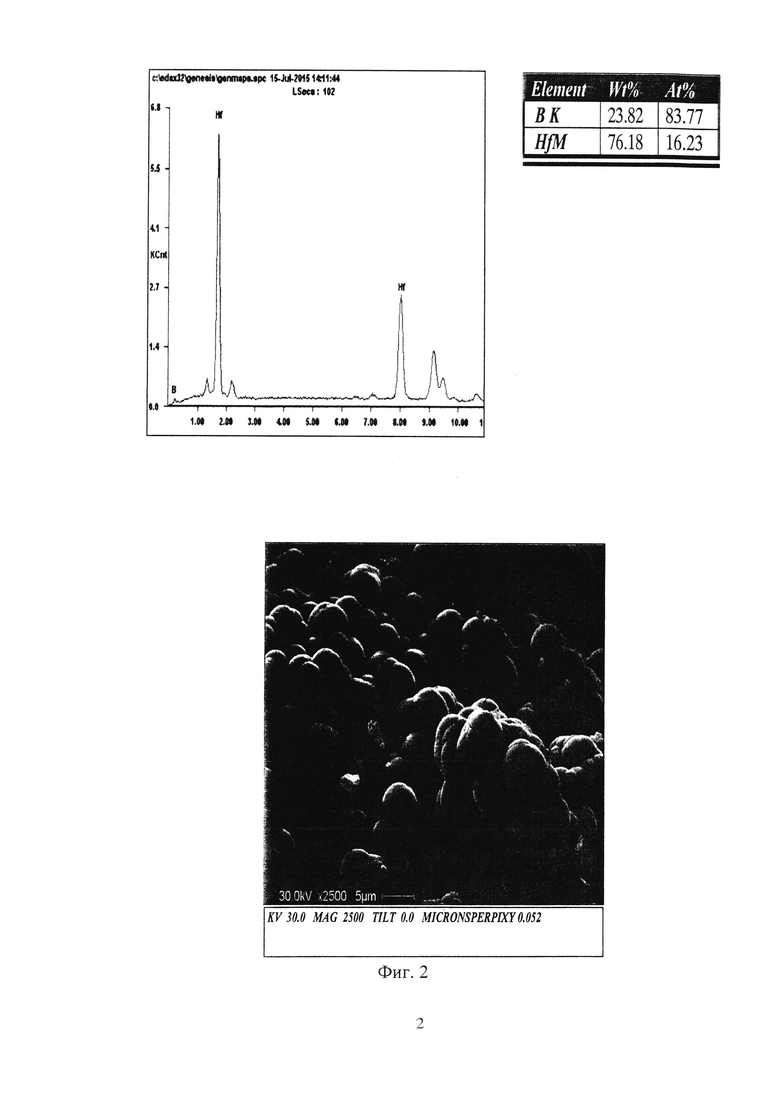

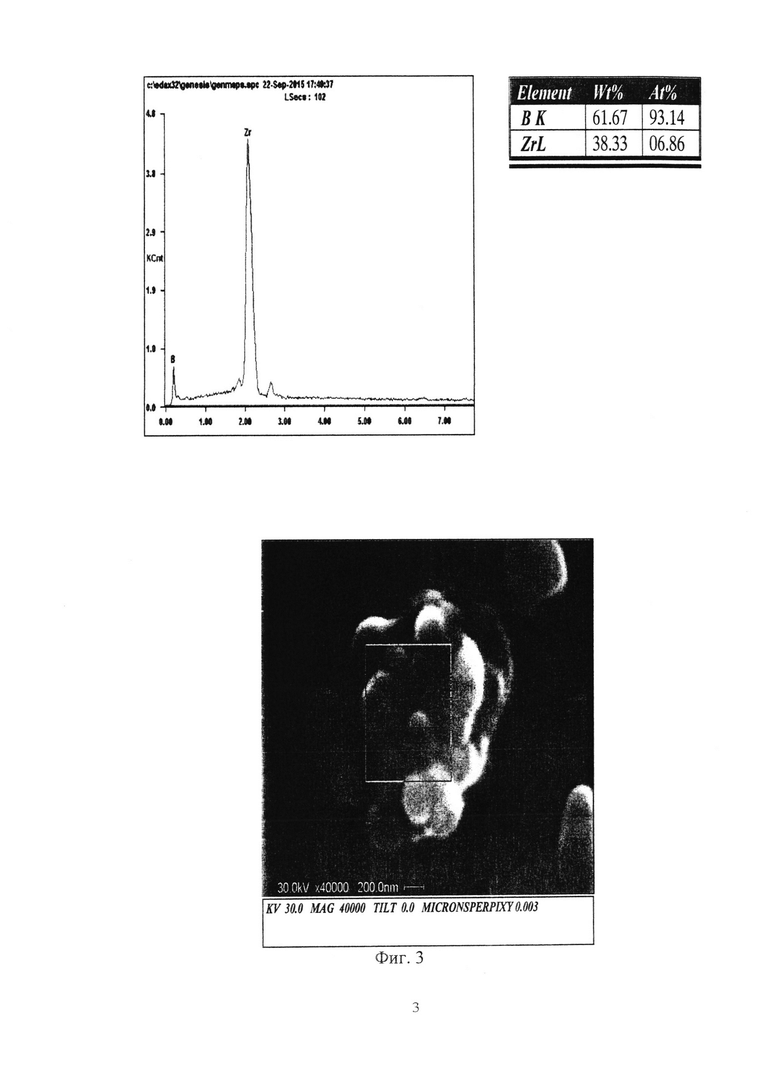

Для подтверждения образования и состава полученных покрытий из диборидов титана, циркония и гафния на субстратах использовали метод электронной спектроскопии. Анализ проводился на электронном сканирующем микроскопе Philips SEM505, оснащенном системой захвата изображения Micro Capture SEM3.0M, и системой элементного микроанализа EDAX с энергодисперсионным детектором SAPHIRE Si(Li) тип SEM10.

Примеры элементного анализа и электронные спектры образцов покрытий представлены на фиг. 2-3

| название | год | авторы | номер документа |

|---|---|---|---|

| УЛЬТРАВЫСОКОТЕМПЕРАТУРНЫЕ И ОКИСЛИТЕЛЬНОСТОЙКИЕ ПОКРЫТИЯ ИЗ ДИБОРИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ И КАРБИДА КРЕМНИЯ НА КОМПОЗИЦИОННЫХ МАТЕРИАЛАХ | 2022 |

|

RU2786959C1 |

| СПОСОБ ПОЛУЧЕНИЯ БОРГИДРИДОВ ТИТАНА, ЦИРКОНИЯ, ГАФНИЯ | 2017 |

|

RU2651024C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ БОРГИДРИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2022 |

|

RU2799781C1 |

| СПОСОБ ОСАЖДЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 2023 |

|

RU2811336C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ВЫГОРАЮЩЕГО ПОГЛОТИТЕЛЯ НЕЙТРОНОВ НА ОСНОВУ - ТОПЛИВНЫЕ ТАБЛЕТКИ ИЗ ОКСИДА УРАНА | 2000 |

|

RU2175151C1 |

| СПОСОБ ЗАЩИТЫ УГЛЕРОДСОДЕРЖАЩИХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ ОТ ОКИСЛЕНИЯ | 2019 |

|

RU2716323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ | 2011 |

|

RU2458888C1 |

| Способ получения покрытий на основе металлов платиновой группы на полюсных наконечниках эндокардиальных электродов | 2016 |

|

RU2630400C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОАКТИВНОГО ПОКРЫТИЯ НА ИМПЛАНТИРУЕМОМ В КОСТНУЮ ТКАНЬ ЧЕЛОВЕКА ТИТАНОВОМ ИМПЛАНТАТЕ | 2014 |

|

RU2554819C1 |

| Способ изготовления сегнетоэлектрического конденсатора | 2015 |

|

RU2609591C1 |

Изобретение относится к технологии создания ультравысокотемпературо- и окислительностойких углерод-углеродных волокнистых композиционных материалов, применяемых в конструкциях при создании деталей летательных аппаратов, эксплуатируемых в экстремальных условиях. Предложен способ нанесения покрытий из диборидов титана, циркония и гафния на пористые структуры газофазным методом (CVD), включающий реакцию термического химического газофазного разложения боргидридов соответствующих металлов на поверхности нагретых до 250°C заготовок пористых материалов. В качестве исходных веществ используют растворы боргидридов титана, циркония и гафния в органических углеводородах предельного ряда С7-С10 с температурой кипения (Ткип.) 90-190°C, а процесс ведут путем пропускания легколетучих паров боргидридов титана, циркония и гафния и органических углеводородов совместно в течение 10-24 часов до привеса не менее 20 мас.%. Технический результат изобретения – упрощение технологии получения ультравысокотемпературных материалов. 3 ил., 3 пр.

Способ нанесения покрытий из диборидов титана, циркония и гафния путем термического химического газофазного разложения боргидридов соответствующих металлов на поверхности нагретых до 250°С заготовок пористых материалов, помещенных в трубчатый реактор, в условиях вакуума 30-40 мм рт.ст., отличающийся тем, что в качестве исходных веществ используют растворы боргидридов титана, циркония и гафния в органических углеводородах предельного ряда С7-С10 с температурой кипения (Ткип.) 90-190°C, а процесс ведут путем пропускания легколетучих паров боргидридов титана, циркония и гафния и органических углеводородов совместно.

| KUMAR N | |||

| et al | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Mater., 2007, 19, p.3802-3807 | |||

| СПОСОБ ЗАЩИТЫ ОТ ОКИСЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО УГЛЕРОД, И ИЗДЕЛИЕ, ЗАЩИЩЕННОЕ ЭТИМ СПОСОБОМ | 2004 |

|

RU2359948C2 |

| EP 3072864 A1, 28.09.2016 | |||

| US 8137802 B1, 20.03.2012 | |||

| US 5093156 A, 13.03.1992 | |||

| SIMONENKO E.P | |||

| et al | |||

| "Promising Ultra-High-Temperature Ceramic Materials for Aerospace Application", Russian Journal of Inorganic Chemistry, 2013, vol.58, N 14, p.1669-1693. | |||

Авторы

Даты

2018-12-20—Публикация

2017-12-27—Подача