Изобретение относится к области технологии нанесения покрытий и может быть использовано при проведении работ по созданию защитно-декоративных покрытий изделий, выполненных из металлов и сплавов, экспонирующихся на открытом воздухе и подвергающихся атмосферным воздействиям, которые приводят к разрушению поверхностного слоя, в частности слоя природной патины.

Известен способ получения декоративного покрытия на поверхности материалов и изделий включающий формирование покрытия путем напыления пленки металла или сплава, термообработку изделия в печи и выдержку до получения требуемого цветового оттенка и высокой прочности, отличающийся тем, что термообработку проводят в атмосфере воздуха со скоростью нагрева 40-110°C/мин до 200-650°C [Патент РФ №2052539]. Способ относится к нанесению покрытия в вакууме и последующей окислительной термообработке изделия с покрытием в печи в воздушной атмосфере, что в целом ряде случаев не представляется возможным осуществить на практике из-за свойств материала основы, массогабаритных параметров изделия и т.п.

В качестве прототипа выбран способ создания антикоррозионного покрытия на поверхности изделия из медных сплавов [Патент РФ №2203347]. Способ включает плазменное напыление материала из меди или медного сплава, при напылении выбирают теплосодержание, скорость термической струи и содержание в ней кислорода, при этом поддерживают температуру поверхности изделия в пятне напыления не выше 200°C. Для получения покрытия различных оттенков и цветов выбирают различное теплосодержание струи, скорость струи, содержание кислорода в струе, при этом температуру поверхности изделия в пятне напыления поддерживают определенной. Напыляемый материал используют в виде порошка, порошкового шнура, штабика или проволоки.

Способ не обеспечивает формирования покрытия с равномерными физико-химическими свойствами и цветовыми характеристиками по всему пятну напыления, что является существенным недостатком, особенно при нанесении покрытия на поверхности простых геометрических форм - например на плоскости.

Задача изобретения - повышение свойств защитно-декоративного покрытия заданного цвета.

Для решения задачи предложен способ формирования защитно-декоративного покрытия на металлической поверхности, который заключается в том, что порошковый материал на основе меди, например электролитическая медь, предварительно окисляют путем нагрева в окислительной среде до величины относительного массового привеса материала в пределах от 1% до 20% от исходного веса и проводят последующее плазменное напыление материала с использованием окислительного плазмообразующего газа.

На поверхность металла - основы с отрицательным электрохимическим потенциалом относительно формируемого покрытия, перед формированием покрытия предварительно наносят сплошной подслой из легкоплавкого металлического материала на основе олова, свинца и/или их сплавов.

В качестве материала на основе меди выбирают порошок электролитической меди фракцией ≤100 мкм, окисляют частицы на воздухе при температурах, а именно:

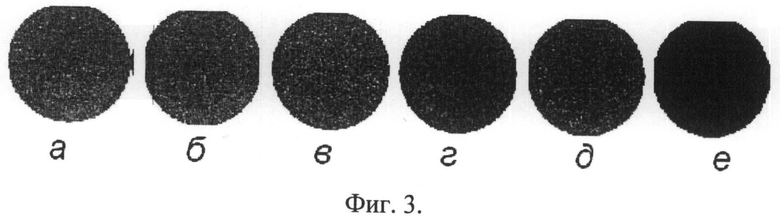

при температуре ≤250°C для формирования покрытия коричневого оттенка,

при температуре ≤300°C для формирования покрытия темно-коричневого оттенка,

при температуре >300°C для формирования покрытия серого оттенка.

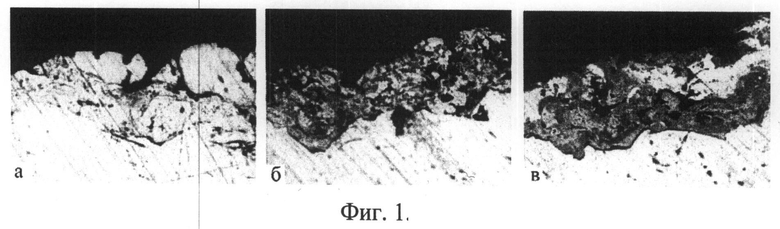

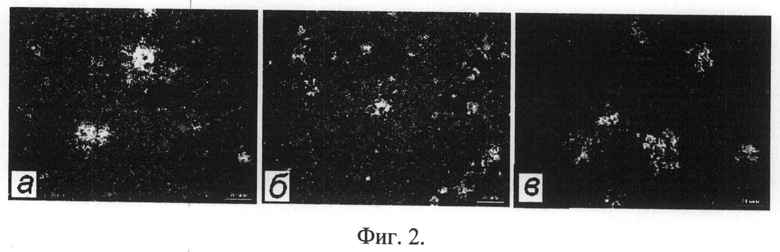

Предварительное окисление материала исходного порошка обеспечивает образование, по меньшей мере, на поверхности порошка оксидной фазы (CuO и Cu2O), имеющей значительно меньшую теплопроводность по сравнению с исходной, не окисленной медью, что позволяет замедлить процесс нагрева отдельных частиц на начальной стадии плазменного напыления из-за образованной оксидной пленки на поверхности частиц порошка в начальной зоне плазменной струи, где скорость полета частиц порошка еще незначительна, а температура и физико-химическая активность в ядре плазменной струи максимальны - в связи с этим происходит повышение антикоррозионных свойств защитно-декоративного покрытия. При использовании окислительного газа, например воздуха, в качестве плазмообразующего газа в полученных покрытиях содержание оксидной фазы определяется степенью предварительного окисления напыляемого медного порошка (Фиг.1), тогда как зависимость цвета единичной напыленной частицы (сплэта) и тем самым самого покрытия определяется главным образом использованием предварительно окисленного порошка (Фиг.2.в), а не теплонапряженностью режима (Фиг.2.а, б) плазменного напыления. Микроструктура плазменных покрытий меди, x100: а - неокисленный медный порошок, б - предварительно окисленный медный порошок (привес 2%), в - предварительно окисленный медный порошок (привес 8%)/(Фиг.1).

Если поверхность металл - основа, например, сплав на основе железа, и покрытие двухслойное, то сплошной подслой из легкоплавкого металлического материала обеспечит уменьшение поляризуемости металла, что позволит снизить скорость растворения основы.

Олово и/или свинец и их сплавы являются химически малоактивными элементами в условиях атмосферной коррозии, температура плавления олова составляет 232°C, у свинца 327°C, а сплавы на их основе могут иметь температуру плавления менее 100°C, что обеспечивает сохранение свойств поверхности покрываемого металла, к тому же они не склонны к фазовому превращению в области низких температур.

Величина привеса порошка 1% обоснована тем, что в процессе плазменного напыления будет получено более равномерное по цвету пятно напыления. При достижении привеса 20% происходит полное окисление медного порошка до оксида CuO. Дальнейшее повышение привеса порошка (свыше 20%) может быть получено только за счет образования нестабильных форм оксидов меди с повышенной химической активностью, использование которых при напылении приведет к ухудшению защитных свойств получаемых покрытий.

Использование в качестве исходного материала порошка электролитической меди фракцией ≤100 мкм обусловлено тем, что порошки более крупной фракции приводят к получению покрытий с повышенной шероховатостью, которая, в частности, может ухудшить защитно-декоративные свойства покрытия на поверхности металла. Окисление частиц исходного порошка меди при разных температурах (≤250°C, ≤300°C, >300°C) обосновано получением определенного цвета формируемого покрытия, что приводит к возможности выбора декоративных свойств покрытия.

Способ формирования защитно-декоративного покрытия на металлической поверхности был реализован с помощью плазмотрона с межэлектродной вставкой. Диаметр выходного сопла-анода составляет 6 мм. Расход плазмообразующего газа - воздуха - 0,8-1,5 г/с, рабочий ток дуги - 120-180А. Дистанция напыления находилась в диапазоне 150-250 мм (из-за сложной формы скульптурных объектов поддерживать фиксированную дистанцию не представляется возможным), скорость перемещения струи по поверхности изделия - 20-500 мм/с, что обеспечивало температуру в пятне напыления не выше 200°C. Расход порошка при напылении - 1,5-4 кг/ч. Плазменное напыление материала было произведено в среде окислительного плазмообразующего газа - воздуха.

При нанесении защитно-декоративного покрытия на металлические (бронзовое литье) части монумента «Александровская колонна» на Дворцовой площади и скульптурную группу «Благочестие и Справедливость» и 8 фигур Гениев, размещающихся на здании Сената и Синода, был использован частично окисленный - при температуре 220°C до получения привеса 2,3% от исходного веса в воздушной среде порошок меди с размером частиц 50 мкм. Толщина защитно-декоративного покрытия на основе меди - около 100 мкм. Адгезионная прочность покрытия составляет 2-5 кг/мм2, что удовлетворяет требованиям поставленной задачи.

При реализации способа нанесения защитно-декоративного покрытия на скульптурную композицию «Рождение Афродиты», выполненной из чугуна с наружным гальваническим медным покрытием (в значительной части утраченным из-за коррозионных процессов при нахождении на открытом воздухе), был использован окисленный при температуре 220°C в воздушной среде порошок меди с размером частиц от 50 до 60 мкм предварительно окисленный в воздушной атмосфере до получения привеса 8%. Предварительно был нанесен сплошной подслой порошок баббита - сплава на основе олова. Толщина подслоя составила от 50 мкм до 5 мм (на участках, где было необходимо восстановить частично утраченный материал основы - чугуна). Полученная толщина защитно-декоративного покрытия - около 100 мкм. Потенциометрические исследования покрытия показали значительную степень торможения электрохимических процессов в водной среде. Адгезионная прочность покрытия определяется в первую очередь прочностью подслоя и составляет 1-3 кг/мм2.

Способ формирования защитно-декоративного покрытия был реализован аналогично описанному выше на другом объекте, но в качестве подслоя был выбран порошок на основе свинца. Было получено покрытие с требуемыми свойствами.

При формировании защитно-декоративного покрытия на объект, выполненный из чугуна был использован частично окисленный (привес 1,3%) при температуре 220°C в воздушной среде порошок меди с размером частиц менее 50 мкм, по тем же режимам и с использование того же оборудования, что и в предыдущем случае; в качестве подслоя был использован порошок на основе свинцово-оловянного сплава ПОС-61, напыленный по режимам, обеспечивающим получение сплошного покрытия без сквозной пористости. Толщина подслоя составляла около 50 мкм, толщина защитно-декоративного слоя на основе меди - около 100 мкм. Адгезионная прочность покрытия определялась в первую очередь прочностью подслоя и составила 1-3 кг/мм2.

Для создания наружного защитно-декоративного покрытия определенного цвета был использован порошок меди (Табл.1)

Таким образом, способ позволяет получить защитно-декоративные покрытия с улучшенными характеристиками и заданного цвета. Предварительные ускоренные климатические испытания сформированных защитно-декоративных покрытий показали срок возможной эксплуатации не менее 70 лет, что было подтверждено дополнительными потенциометрическими исследованиями, показавшими значительное торможение электрохимических процессов в водной среде, что говорит о повышенных защитных свойствах покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕДНЫХ СПЛАВОВ С ПРИДАНИЕМ ПОВЕРХНОСТИ ИЗДЕЛИЯ ЗАДАННОГО ЦВЕТА | 2001 |

|

RU2203347C2 |

| СПОСОБ ФОРМИРОВАНИЯ ДЕКОРАТИВНО-ХУДОЖЕСТВЕННОГО ИЗДЕЛИЯ | 2009 |

|

RU2388613C1 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА СПЛАВЫ | 2001 |

|

RU2213801C2 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ | 1991 |

|

RU2021388C1 |

| СПОСОБ ДОЛГОВРЕМЕННОЙ ЗАЩИТЫ МОНУМЕНТОВ ОТ КОРРОЗИИ | 2001 |

|

RU2201473C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЦИАЛЬНЫХ ПОКРЫТИЙ И ТВЕРДОТЕЛЬНЫХ ФОРМ НА ХУДОЖЕСТВЕННЫХ ИЗДЕЛИЯХ ИЗ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2011 |

|

RU2475365C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ МЕТАЛЛА | 2006 |

|

RU2294398C1 |

| Способ получения защитного покрытия | 2020 |

|

RU2741040C1 |

Изобретение относится к технологии нанесения защитно-декоративных покрытий. Может использоватьмя при проведении работ защите изделий, экспонирующихся на открытом воздухе и подвергающихся атмосферным воздействиям, которые приводят к разрушению поверхностного слоя. Порошковый материал на основе меди предварительно окисляют путем нагрева в окислительной среде до величины относительного массового привеса материала в пределах от 1% до 20% от исходного веса и проводят последующее плазменное напыление материала с использованием окислительного плазмообразующего газа. Обеспечивается получение покрытия заданного цвета с высокими защитными свойствами. 3 ил., 1 табл.

1. Способ формирования защитно-декоративного покрытия на металлической поверхности, включающий плазменное напыление материала на основе меди, отличающийся тем, что предварительно осуществляют окисление порошкового материала путем нагрева до величины относительного массового привеса материала в пределах от 1% до 20% от исходного веса и проводят плазменное напыление материала на основе меди в среде окислительного плазмообразующего газа.

2. Способ по п.1, отличающийся тем, что на металлическую поверхность с отрицательным электрохимическим потенциалом относительно формируемого покрытия предварительно наносят сплошной подслой из легкоплавкого металлического материала на основе олова и/или свинца и их сплавов.

3. Способ по п.1 или 2, отличающийся тем, что в качестве материала на основе меди выбирают порошок электролитической меди фракцией ≤100 мкм, частицы которого окисляют:

при температуре ≤250°C для формирования покрытия коричневого оттенка,

при температуре ≤300°C для формирования покрытия темно-коричневого оттенка,

при температуре >300°C для формирования покрытия серого оттенка.

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ НА ИЗДЕЛИЕ ИЗ МЕДНЫХ СПЛАВОВ С ПРИДАНИЕМ ПОВЕРХНОСТИ ИЗДЕЛИЯ ЗАДАННОГО ЦВЕТА | 2001 |

|

RU2203347C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| US 20050175785 A1, 11.08.2005 | |||

| WO 1991009684 A1, 11.07.1991 | |||

| US 20100227141 A1, 09.09.2010. | |||

Авторы

Даты

2013-06-27—Публикация

2012-02-29—Подача