Настоящее изобретение относится к смешанным оксидным катализаторам (т.е. катализаторам на основе смешанных оксидов) в виде полых тел для каталитического окисления олефинов в газовой фазе, к способу приготовления таких катализаторов и к способу получения альдегидов и карбоновых кислот взаимодействием олефинов с воздухом или кислородом в присутствии инертных газов при различных количественных соотношениях, при повышенной температуре и при повышенном давлении.

Катализатор указанного типа можно использовать прежде всего в высокоэкзотермической реакции по превращению пропена в акролеин и акриловую кислоту или изобутена в метакролеин и метакриловую кислоту. В результате высокоэкзотермической реакции, при которой олефин подвергают на гетерогенных катализаторах взаимодействию с кислородсодержащим газом, наряду с требуемыми продуктами - акролеином и акриловой кислотой - образуется и целый ряд побочных продуктов, таких, например, как CO2, CO, уксусный альдегид или уксусная кислота.

Известно, что химический состав смешанного оксида (фазообразование и образование центров реакции), равно как и особенности его физической структуры (например, пористость, размер поверхности, форма катализатора и иные параметры) могут существенно влиять на эффективность отвода тепла от катализатора, на его способность образовывать целевой продукт (селективность) и производительность (выход с единицы объема в единицу времени). В реакции окисления олефинов в качестве катализатора, как правило, используют смешанные оксиды, которые по своему химическому составу и физическому строению обладают сложной структурой. В целом ряде публикаций описаны смешанные оксиды, способные служить катализаторами в реакциях по получению акролеина и акриловой кислоты из пропена. Такие катализаторы обычно состоят из молибдена, ванадия и/или вольфрама. К этим основным компонентам подобных катализаторов принято добавлять по меньшей мере один из элементов из группы, включающей висмут, сурьму, ванадий, теллур, олово, железо, кобальт, никель и медь.

За время, прошедшее с момента разработки компанией Standard Oil Inc. первого способа получения акролеина и акриловой кислоты путем окисления олефинов в газовой фазе при гетерогенном катализе (GB 821999, 1958), появилось множество публикаций по этой тематике. Однако несмотря на продолжавшуюся в течение длительного времени работу по совершенствованию этого процесса задача повышения производительности катализатора и, в частности, повышения выхода целевого продута и увеличения активности и долговечности самого катализатора все еще остается достаточно актуальной. Для решения этой задачи в литературе предлагаются самые разнообразные подходы к приготовлению катализаторов, а также самые разнообразные их составы. В качестве примера при этом можно назвать следующие новейшие разработки в этой области.

Уровень техники

В WO 2005/063673 описан, например, способ разбавления катализатора инертным материалом с целью снизить таким путем выделение тепла в реакционной зоне и повысить тем самым выход целевого продукта.

Предотвращение перегрева катализатора в результате его нагрева до слишком высокой температуры позволяет ограничить полное окисление продуктов. Несмотря на подобное изменение температурного режима реакции за счет использования инертных материалов суммарный выход акролеина и акриловой кислоты при их получении описанным в указанной публикации способом достигает максимум лишь 91,22%.

В WO 2005/035115 описано приготовление катализатора, содержащего оксид металла и сублимируемые материалы. Оксид металла обладает при этом каталитическим действием, а сублимируемый материал служит добавкой для образования пор. Получаемый из таких компонентов катализатор обладает исключительно высокой активностью, имеет большую поверхность и способен с высокой селективностью образовывать акролеин и акриловую кислоту.

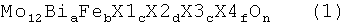

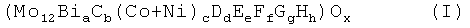

Из DE 10344149 известен сплошной катализатор на основе  , имеющий форму колец с длиной от 2 до 11 мм, с наружным диаметром от 2 до 11 мм и с толщиной стенки от 0,75 до 1,75 мм и предназначенный для частичного окисления пропена до акролеина или метакролеина. Преимущество подобного катализатора состава (1) состоит в наличии у него повышенных активности и селективности.

, имеющий форму колец с длиной от 2 до 11 мм, с наружным диаметром от 2 до 11 мм и с толщиной стенки от 0,75 до 1,75 мм и предназначенный для частичного окисления пропена до акролеина или метакролеина. Преимущество подобного катализатора состава (1) состоит в наличии у него повышенных активности и селективности.

В DE 19933450 описаны металлические катализаторы из никеля, нанесенные на полые тела или шарики из сплава металлов и применяемые для гидрирования, дегидрирования, изомеризации, гидроалкилирования и гидроаминирования. Такой катализатор обладает повышенными прочностью и долговечностью.

Подобные полые шарики можно получать способом, описанным у Andersen, Schneider и Stephanie (см. "neue Hochporose Metallische Werkstoffe", Ingenieur-Werkstoffe, 4, 1998, с. 36-38). При осуществлении этого способа смесь из требуемого сплава, органического связующего и по выбору неорганического связующего равномерно распыляют в псевдоожиженный слой из полистирольных шариков и таким путем наносят на них в виде покрытия. Покрытые таким путем шарики затем для выжигания полистирола подвергают прокаливанию при температуре, выбираемой в пределах от 450 до 1000°С, после чего для спекания металла и для повышения прочности полых тел подвергают прокаливанию при более высокой температуре. После прокаливания катализатор активируют действием раствора едкого натра с получением активированного катализатора на основе основного металла. Дополнительное преимущество подобной каталитической системы состоит в возможности простым путем регулировать толщину стенки полых тел варьированием условий нанесения покрытия и пористость стенки варьированием размера частиц и состава исходной порошковой смеси.

Задача изобретения

Общепризнано, что химический состав смешанного оксида (фазообразование и образование центров реакции), равно как и особенности его физической структуры (например, пористость, размер поверхности, форма катализатора) могут существенно влиять на эффективность отвода тепла от катализатора, на его способность образовывать целевой продукт (селективность) и производительность (выход с единицы объема в единицу времени).

В основу настоящего изобретения была положена задача предложить катализатор, который обладал бы повышенной по сравнению с уровнем техники активностью.

Задача изобретения состояла также в разработке усовершенствованного способа получения альдегидов и кислот, заключающегося в получении акролеина и акриловой кислоты из пропена путем его окисления воздухом или кислородом в присутствии инертных газов, под которыми помимо прочего подразумеваются водяной пар или отходящие газы реакции, при повышенных температурах и в присутствии гетерогенного смешанного оксидного катализатора. Для этих целей необходимо было предложить смешанный оксидный катализатор, который наряду с обеспечением высокой степени превращения пропена, превышающей 95%, обладал бы также высокой селективностью образования целевого продукта, составляющей не менее 88%, и благодаря этому позволял бы существенно повысить экономическую эффективность подобного способа в целом.

Подробное описание изобретения

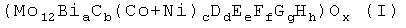

Объектом изобретения являются катализаторы в виде полых тел для окисления олефинов, например, смешанные оксидные катализаторы общей формулы

,

,

в которой

С обозначает железо,

D обозначает по меньшей мере один из элементов из группы, включающей W и Р,

Е обозначает по меньшей мере один из элементов из группы, включающей Li, К, Na, Rb, Cs, Mg, Ca, Ba и Sr,

F обозначает по меньшей мере один из элементов из группы, включающей Се, Mn, Cr и V,

G обозначает по меньшей мере один из элементов из группы, включающей Nb, Se, Те, Sm, Gd, La, Y, Pd, Pt, Ru, Ag и Au, H обозначает по меньшей мере один из элементов из группы, включающей Si, Al, Ti и Zr, и

а обозначает число от 0,5 до 5,0,

b обозначает число от 0,5 до 5,0,

с обозначает число от 2 до 15,

d обозначает число от 0,01 до 5,0,

е обозначает число от 0,001 до 2,

f обозначает число от 0,001 до 5,

g обозначает число от 0 до 1,5,

h обозначает число от 0 до 800, а

x обозначает число, определяемое валентностью и содержанием элементов, отличных от кислорода.

Предлагаемые в изобретении катализаторы обладают существенно повышенной активностью, что проявляется в возможности снизить температуру соляной ванны при высокой степени превращения исходных веществ.

Катализаторы, например, общей формулы I представляют собой каталитически активные твердые тела, наиболее пригодные, например, для использования в реакции по превращению пропена в акролеин и акриловую кислоту и приготавливаемые новым способом, который также является объектом настоящего изобретения. Указанную реакцию наиболее предпочтительно проводить в реакторах, позволяющих использовать в них катализатор в виде неподвижного слоя. Вместе с тем катализатор можно использовать и в виде псевдоожиженного слоя. Следует также отметить, что предлагаемые в изобретении катализаторы можно применять и в реакциях по превращению изобутена в метакролеин и метакриловую кислоту.

Способ приготовления катализаторов описанного выше состава может заключаться в том, что путем растворения солей металлов, осаждения активных компонентов, сушки и прокаливания получают высокодисперсный порошок и затем этот полученный прокаленный порошок подвергают переработке для придания катализатору требуемой формы. В этих целях можно использовать такие общеизвестные методы, как таблетирование, экструзия или нанесение на носитель. На геометрическую форму носителя не накладывается никаких ограничений. Так, например, носитель может иметь форму пирамиды, цилиндра или шара.

При создании изобретения был разработан новый способ придания смешанному оксидному катализатору формы полого тела. При этом носитель служит матрицей, предварительно придающей каталитически активной массе требуемую форму и удаляемой после или в процессе ее затвердевания с образованием в результате полого тела. Такой носитель удаляют путем его целенаправленного растворения растворителем или, что более предпочтительно, термическим путем, например, воздействием тепловым излучением. При этом покрытый носитель предпочтительно обрабатывать при температуре в пределах от 450 до 600°С в присутствии кислорода, прежде всего воздуха, обеспечивая таким путем затвердевание каталитически активной массы для возможности ее применения в промышленных реакторах и полное, без остатка разложение носителя. В качестве носителя используют органические материалы, например, полимеры на основе полистирола, такие как АСА (сополимер акрилонитрила, стирола и акрилата), полистирол (ПС, УПС (ударопрочный полистирол)), САН (сополимер стирола и акрилонитрила). Однако на выбор таких полимеров не накладывается никаких ограничений. Подобные материалы в целом существенно дешевле керамических носителей и поэтому позволяют снизить общую стоимость приготовления катализатора.

На размеры матрицы-носителя не накладывается никаких ограничений. Обычно же используют носители размером от 0,1 до 20 мм, прежде всего до 5 мм. В принципе, однако, можно использовать и носители размером от 10-6 до 0,1 мм или более 2 мм.

Приготовленный таким путем катализатор обладает исключительно высокой активностью при высокой селективности и долговечности и обеспечивает очень высокий выход продукта.

Катализаторы, используемые в реакциях окисления в газовой фазе описанным выше способом, приготавливают путем объединения между собой растворенных соединений, содержащих в требуемых концентрациях каталитически активные элементы, входящие в состав катализатора приведенной выше общей формулы I. Подобные компоненты наиболее предпочтительно использовать индивидуально или совместно в виде соединений, выбранных из группы аммониевых или аминосоединений, оксалатов, карбонатов, фосфатов, ацетатов, карбонилов и/или нитратов. Особенно предпочтительны при этом карбонаты, нитраты и фосфаты либо их смеси между собой. Равным образом можно использовать и кислоты, образующие указанные соли, например азотную, фосфорную или угольную кислоту.

Первая стадия приготовления предлагаемого в изобретении катализатора заключается, как уже указывалось выше, в осаждении активных компонентов. В зависимости от типа используемых при осаждении солей металлов может потребоваться добавлять компоненты к смеси, в которой происходит осаждение, в виде смеси их растворов. В оптимальном варианте для этого используют аммиак или соли аммония, например, карбонат аммония и гептамолибдат аммония, или нитраты металлов, например нитрат железа, нитрат кобальта, однако для регулирования соотношения ионов можно также использовать в необходимых для этого количествах соответствующие кислоты, например, азотную кислоту. Значение рН в процессе осаждения составляет менее 8, прежде всего менее 7.

Соосадок (сопреципитат) можно получать на одной стадии осаждения. Особенно предпочтительно, однако, проводить осаждение в несколько стадий с дискретным добавлением отдельных компонентов либо их смесей. Количество стадий осаждения в принципе не ограничено. Предпочтительно, однако, проводить осаждение в одну-три стадии.

Полученную суспензию можно непосредственно подвергать последующей переработке или же ее можно выдерживать для созревания в течение периода времени от более 0 до 24 ч, предпочтительно от более 0 до 12 ч, особенно предпочтительно от более 0 до 6 ч. Очевидно, что образовавшуюся в процессе осаждения суспензию до ее последующей переработки следует гомогенизировать, например, путем перемешивания.

По завершении периода созревания суспензии ее жидкую фазу можно удалять выпариванием, центрифугированием или фильтрацией. Возможно также одновременно с выпариванием жидкой фазы суспензии подвергать содержащееся в ней твердое вещество (твердую фазу) сушке, для чего, например, можно использовать распылительную сушку. Жидкую фазу суспензии следует выпаривать при температуре в интервале от 80 до 130°С. Для сушки твердого вещества можно использовать воздух, кислородсодержащие инертные газы или иные инертные газы, например азот. При проведении сушки в печи температура в ней должна лежать в пределах от 100 до 150°С. В распылительной сушилке начальная температура сушильной среды должна лежать в пределах от 200 до 500°С, а температура при отделении высушенного порошка должна составлять от 80 до 200°С. Размер полученных зерен предпочтительно должен составлять от 15 до 160 мкм при их среднем диаметре в пределах от 15 до 80 мкм.

Затем высушенный порошок можно в принципе прокаливать в печах самых разных типов, таких, например, как печь с циркуляцией воздуха, вращающаяся трубчатая печь, решетчатая печь, шахтная печь или ленточная (конвейерная) печь. Качество регулирования, соответственно качество контроля температуры в печи должно быть максимально высоким. Продолжительность пребывания порошка в печи должна в зависимости от ее типа составлять от 0,25 до 13 ч.

Прокаливание и происходящее при этом термическое разложение солей, таких, например, как нитраты или карбонаты, можно также проводить в одну либо несколько стадий. Этот процесс можно проводить при температуре в интервале от 200 до 600°С, прежде всего от 300 до 600°С. Термическое разложение можно проводить при добавлении инертного газа или смесей кислорода с инертным газом. В качестве инертного газа при этом можно использовать, например, азот, гелий, водяной пар или смеси этих газов.

Полученный таким путем порошок можно непосредственно использовать в качестве катализатора. Средний размер частиц такого порошка должен составлять от 0,01 до 50 мкм.

Для переработки порошка из смешанного оксида с целью придания катализатору соответствующей изобретению формы полого тела такой порошок наносят на носитель, который удаляют после затвердевания каталитически активной массы с получением полого тела. Носитель удаляют путем его целенаправленного растворения растворителем или, что более предпочтительно, термическим путем, например воздействием тепловым излучением. При этом состоящий из носителя и каталитически активного слоя полуфабрикат предлагаемого в изобретении катализатора предпочтительно обрабатывать при температуре в пределах от 450 до 600°С, прежде всего от 490 до 580°С, обеспечивая таким путем затвердевание каталитически активной массы для возможности ее применения в промышленных реакторах с одновременным или последующим полным, без остатка удалением носителя. В качестве носителя используют органические материалы, например полимеры на основе полистирола, такие как АСА (сополимер акрилонитрила, стирола и акрилата), полистирол (ПС, УПС), САН (сополимер стирола и акрилонитрила), однако на выбор таких полимеров не накладывается никаких ограничений, и вместо указанных можно также использовать, например, целлюлозы или сахара.

На геометрическую форму носителя при этом не накладывается никаких ограничений. Более того, ее выбор определяется особенностями реактора и особенностями проведения реакции (например, диаметром трубы, длиной насыпного слоя катализатора). Так, например, носитель может иметь форму пирамиды, форму цилиндра, седловидную форму, форму шара или многогранную форму. Равным образом и на размеры носителя не накладывается никаких особых ограничений. Обычно используют носители размером от 0,1 до 5 мм. В принципе, однако, можно использовать и носители размером от 10-6 до 0,1 мм или более 2 мм. Толщина слоя наносимого на носитель покрытия из смешанного оксида в зависимости от размеров носителя обычно составляет от 10-6 до 1,5 мм, особенно предпочтительно от 0,1 до 1,5 мм. Покрытие на носитель для получения полуфабриката катализатора наносят путем распыления водной суспензии, содержащей каталитический порошок и связующее. Каталитический порошок предпочтительно использовать в прокаленном при температуре в пределах от 470 до 600°С виде. Для последующего образования пор в суспензию можно также добавлять один из известных порообразователей.

В качестве связующих могут использоваться различные масла, целлюлозы, поливиниловые спирты, сахариды, акрилаты, а также их алкильные производные, смеси или продукты их конденсации. Предпочтительны среди указанных связующих акрилаты, поливиниловые спирты, а также целлюлозы и сахара. К наиболее предпочтительным связующим относятся производные и продукты конденсации акрилатов, и/или целлюлоз, и/или сахаров, а также их смеси.

После сушки покрытого носителя при температуре, которая в предпочтительном варианте достигает 110°С, носитель удаляют. Носитель удаляют путем его целенаправленного растворения пригодным для этой цели растворителем или термическим путем, например воздействием тепловым излучением, подвергая его обработке при повышенных температурах в присутствии кислорода. При этом покрытый носитель предпочтительно обрабатывать при температуре в пределах от 490 до 600°С, что сопровождается образованием прочной оболочки из каталитически активной массы и полным, без остатка растворением, соответственно разложением носителя.

Объектом изобретения является также способ окисления олефинов в присутствии предлагаемых в изобретении катализаторов с образованием ненасыщенных альдегидов и соответствующих кислот.

Реакцию по получению акролеина и акриловой кислоты обычно проводят при температуре в интервале от 250 до 450°С и при абсолютном давлении в пределах от 1,0 до 2,2 бара. При этом реагенты - олефин, воздух и инертные газы - предпочтительно подавать в слой насыпного катализатора при соотношении между ними 1:6-9:3-18 из расчета 2-10 моль олефина на дм объема насыпного катализатора в час.

Вместо инертного газа можно использовать отходящие газы реакции после предварительного удаления из них способных к конденсации компонентов. Особенно хороших результатов удается достичь при использовании кожухотрубных реакторов или реакторов с псевдоожиженным слоем.

Предлагаемые в изобретении катализаторы даже при высокой удельной нагрузке на них при их применении в описанных выше процессах окисления обладают повышенной активностью.

Ниже изобретение более подробно поясняется на примерах его осуществления. При этом

- выход (%) продукта вычисляют по следующей формуле:

(количество образовавшегося продукта в молях/ч)/(количество поданного реагента в молях/ч)×100;

- степень превращения (%) олефина вычисляют по следующей формуле:

[1 - (количество выходящего из реакционной трубы олефина в молях/ч)/(количество поступающего в реакционную трубу олефина в молях/ч)]×100;

- селективность (%) вычисляют по следующей формуле:

(выход продукта)/(степень превращения олефина)×100.

Ниже изобретение для пояснения его сущности проиллюстрировано на приведенных в последующем описании примерах, которые, однако, не ограничивают его объем.

Примеры

Пример 1

Сначала приготавливали раствор I, для чего нитраты железа, кобальта, никеля, марганца и калия при массовом соотношении между ними 23,2:47,26:29,28:0,0646:0,2067 растворяли в 3,5 л воды, затем при перемешивании нагревали до 40°С и в завершение добавляли раствор 0,1 моль Sm3+ и 2 моль HNO3 в азотной кислоте.

Для получения раствора II при 40°С приготавливали раствор 2118,6 г гептамолибдата аммония в 2,7 л воды и в этот раствор добавляли 4,4 г фосфорной кислоты, а также 0,42 г продукта Aerosil 200 (фирмы Degussa) и 14 г оксида алюминия в 1 л воды.

Раствор II медленно и при интенсивном перемешивании добавляли к раствору I. В отдельном сосуде приготавливали раствор III из 790 г нитрата висмута и 0,72 моль HNO3. В результате добавления этого раствора к другим активным компонентам получили соосадок, предназначенный для образования активной фазы катализатора.

Этот соосадок интенсивно перемешивали в течение 12 ч. Полученную таким путем суспензию сушили в распылительной сушилке с вращающимся диском при температуре сушильного газа на входе 350°С. Сушильный воздух (газ) подавали с таким расходом, чтобы его температура на выходе составляла 110±10°С.

Полученный таким путем порошок подвергали затем обработке в печи с циркуляцией воздуха при температуре 445°С в течение 1 ч до образования в результате смешанного оксида. Далее этот смешанный оксид в виде его водной суспензии распылением через двухкомпонентную форсунку наносили на шаровидный стиропоровый носитель и затем сушили в токе воздуха при 60°С. Для гомогенизации гранул их обрабатывали во вращающемся барабане. Для затвердевания нанесенной каталитически активной массы полученный продукт в течение 5 ч выдерживали при температуре 520°С в присутствии кислорода.

Пример 2

Через катализатор из примера 1 пропускали смесь из пропена (химически чистого) в количестве 7,3 об.%, воздуха в количестве 60 об.% и инертного газа (в количестве, недостающем до 100 об.%). При температуре бани 318°С и продолжительности контакта 2 с степень превращения пропена составила 92%, а селективность образования акролеина и акриловой кислоты составила при этом 95%.

Сравнительный пример 3

В данном примере катализатор приготавливали аналогично примеру 1. В качестве носителя вместо стиропоровых шариков использовали носитель из оксида алюминия, который невозможно удалить. Полученный катализатор имел такую же геометрическую форму. При увеличенной на 12°С температуре бани время реакции для достижения сопоставимой степени превращения реагентов пришлось увеличить в 1,35 раза. Селективность образования акролеина и акриловой кислоты составила при этом 94%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕШАННЫЕ ОКСИДНЫЕ КАТАЛИЗАТОРЫ ДЛЯ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ ОЛЕФИНОВ В ГАЗОВОЙ ФАЗЕ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2396115C2 |

| СМЕШАННЫЕ ОКСИДНЫЕ КАТАЛИЗАТОРЫ ДЛЯ КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ В ГАЗОВОЙ ФАЗЕ | 2007 |

|

RU2480280C2 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ С СЕДЛОВИДНЫМИ ФОРМОВАННЫМИ ИЗДЕЛИЯМИ-НОСИТЕЛЯМИ | 2015 |

|

RU2692807C2 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ ИЛИ (МЕТ)АКРОЛЕИНА | 2004 |

|

RU2353609C2 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРОЛЕИНА И/ИЛИ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2361853C2 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ ИЛИ (МЕТ)АКРОЛЕИНА | 2004 |

|

RU2370483C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ ИЗ АЛКАНА | 2004 |

|

RU2383525C2 |

| МАССЫ ОКСИДОВ МЕТАЛЛОВ | 2003 |

|

RU2352390C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО ЦЕЛЕВОГО ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ ГЕТЕРОГЕННО КАТАЛИЗИРУЕМЫМ ПАРОФАЗНЫМ ЧАСТИЧНЫМ ОКИСЛЕНИЕМ | 2006 |

|

RU2430910C2 |

| СПОСОБ ДОЛГОВРЕМЕННОГО ПРОВЕДЕНИЯ ГЕТЕРОГЕННОГО КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ГАЗОФАЗНОГО ОКИСЛЕНИЯ ИСХОДНОГО ОРГАНИЧЕСКОГО СОЕДИНЕНИЯ | 2007 |

|

RU2447053C2 |

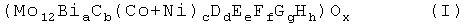

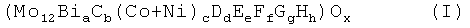

Заявлены смешанные оксидные катализаторы в виде полых тел для каталитического окисления олефинов в газовой фазе и способ приготовления таких катализаторов путем нанесения каталитически активной массы в виде слоя на носитель из органического материала, который затем удаляют. Также описан способ получения альдегидов и карбоновых кислот в присутствии таких катализаторов взаимодействием олефинов с воздухом или кислородом в присутствии инертных газов при повышенной температуре и при повышенном давлении. Катализатор представляет собой  в которой С обозначает железо, D обозначает Р, Е обозначает по меньшей мере один из элементов из группы, включающей Li, К, Na, Rb, Cs, F обозначает Mn, G обозначает Sm, H обозначает по меньшей мере один из элементов из группы, включающей Si, Al, и а обозначает число от 0,5 до 5,0, b обозначает число от 0,5 до 5,0, с обозначает число от 2 до 15, d обозначает число от 0,01 до 5,0, е обозначает число от 0,001 до 2, f обозначает число от 0,001 до 5, g обозначает число от 0 до 1,5, h обозначает число от 0 до 800, а х обозначает число, определяемое валентностью и содержанием элементов, отличных от кислорода. Катализатор обеспечивает высокую степень превращения олефина и высокую селективность образования целевого продукта. 3 н. и 12 з.п. ф-лы, 3 пр.

в которой С обозначает железо, D обозначает Р, Е обозначает по меньшей мере один из элементов из группы, включающей Li, К, Na, Rb, Cs, F обозначает Mn, G обозначает Sm, H обозначает по меньшей мере один из элементов из группы, включающей Si, Al, и а обозначает число от 0,5 до 5,0, b обозначает число от 0,5 до 5,0, с обозначает число от 2 до 15, d обозначает число от 0,01 до 5,0, е обозначает число от 0,001 до 2, f обозначает число от 0,001 до 5, g обозначает число от 0 до 1,5, h обозначает число от 0 до 800, а х обозначает число, определяемое валентностью и содержанием элементов, отличных от кислорода. Катализатор обеспечивает высокую степень превращения олефина и высокую селективность образования целевого продукта. 3 н. и 12 з.п. ф-лы, 3 пр.

1. Смешанные оксидные катализаторы для каталитического окисления олефинов в газовой фазе в виде полых тел общей формулы

,

,

в которой

С обозначает железо,

D обозначает Р,

Е обозначает по меньшей мере один из элементов из группы, включающей Li, К, Na, Rb, Cs,

F обозначает Mn,

G обозначает Sm,

H обозначает по меньшей мере один из элементов из группы, включающей Si, Al, и

а обозначает число от 0,5 до 5,0,

b обозначает число от 0,5 до 5,0,

с обозначает число от 2 до 15,

d обозначает число от 0,01 до 5,0,

е обозначает число от 0,001 до 2,

f обозначает число от 0,001 до 5,

g обозначает число от 0 до 1,5,

h обозначает число от 0 до 800, а

х обозначает число, определяемое валентностью и содержанием элементов, отличных от кислорода.

2. Смешанные оксидные катализаторы по п.1 в виде газопроницаемых полых тел.

3. Смешанные оксидные катализаторы по п.1 или 2 в виде состоящих из нескольких слоев полых тел.

4. Смешанные оксидные катализаторы по п.1 или 2 в виде полых шариков диаметром от 0,5 до 5 мм.

5. Способ приготовления смешанных оксидных катализаторов в виде полых тел по п.1 или 2, заключающийся в том, что смешивают растворы соединений, содержащихся в смешанных оксидных катализаторах формулы I элементов, получают соосадки (сопреципитаты), полученное твердое вещество выделяют, при необходимости сушат и прокаливают, после чего полученное высокодисперсное твердое вещество по выбору совместно со связующим из суспензии наносят в виде слоя на носитель из органического материала, который затем удаляют после или в процессе затвердевания нанесенного на него слоя.

6. Способ по п.5, при осуществлении которого используют носитель шаровидной формы.

7. Способ по п.5, при осуществлении которого приготавливают суспензию с применением прокаленного или частично прокаленного высокодисперсного твердого вещества со средним размером частиц от 0,01 до 80 мкм.

8. Способ по п.5, при осуществлении которого используют полученный путем распылительной сушки порошок, средний размер частиц которого, при необходимости после размола, составляет от 0,1 до 50 мкм.

9. Способ по п.5, при осуществлении которого используют прокаленный или частично прокаленный порошок, средний размер частиц которого, при необходимости путем размола, доводят до значений в пределах от 0,01 до 30 мкм.

10. Способ по п.5, при осуществлении которого полуфабрикат катализатора после нанесения высокодисперсного твердого вещества сушат и затем подвергают в присутствии кислорода термообработке при температуре в пределах от 450 до 600°С.

11. Способ получения альдегидов и кислот путем окисления олефинов воздухом либо кислородом в присутствии инертных газов, водяного пара или отходящих газов реакции при повышенных температурах, отличающийся тем, что используют катализатор в виде полых тел общей формулы

,

,

в которой

С обозначает железо,

D обозначает Р,

Е обозначает по меньшей мере один из элементов из группы, включающей Li, К, Na, Rb, Cs,

F обозначает Mn,

G обозначает Sm,

H обозначает по меньшей мере один из элементов из группы, включающей Si, Al, и

а обозначает число от 0 до 5,0,

b обозначает число от 0,5 до 5,0,

с обозначает число от 2 до 15,

d обозначает число от 0,01 до 5,0,

е обозначает число от 0,001 до 2,

f обозначает число от 0,001 до 5,

g обозначает число от 0 до 1,5,

h обозначает число от 0 до 800, а

х обозначает число, определяемое валентностью и содержанием элементов, отличных от кислорода.

12. Способ по п.11, при осуществлении которого используют катализаторы по п.1.

13. Способ по п.11 или 12, отличающийся тем, что им из пропена получают акролеин и акриловую кислоту.

14. Способ по п.11 или 12, отличающийся тем, что им из изобутена получают метакролеин и метакриловую кислоту.

15. Способ по п.11 или 12, отличающийся тем, что через катализатор или над катализатором пропускают газообразную реакционную смесь, содержащую олефин, воздух и инертные газы при соотношении между ними 1:6-9:3-18.

| Аппарат для укладки папирос в коробки | 1927 |

|

SU8097A1 |

| US 4537874 A, 27.08.1985 | |||

| DE 10344149 A1, 08.04.2004 | |||

| JP 05277381 A, 26.10.1993 | |||

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА И/ИЛИ АКРИЛОВОЙ КИСЛОТЫ | 2001 |

|

RU2285690C2 |

| RU 2005120778 A, 20.01.2006. | |||

Авторы

Даты

2013-08-27—Публикация

2008-01-28—Подача