Область техники, к которой относится изобретение

Изобретение относится к способу получения ненасыщенной карбоновой кислоты из алкана, в частности к способу получения акриловой кислоты из пропана одностадийным парофазным окислением алкана, взятого в избытке относительно количества кислорода, с рециклом непрореагировавшего алкана и алкенов, образующихся в качестве побочных продуктов, главным образом пропилена.

Предшествующий уровень техники

Производство ненасыщенных карбоновых кислот, таких, как акриловая или метакриловая кислота, реализовано в промышленности в результате осуществления каталитической реакции между таким олефином, как пропилен или изобутилен, и кислородом с образованием алкенилальдегида, такого, как акролеин или метакролеин, которые вступают в последующую каталитическую реакцию с кислородом. Имеются примеры получения акриловой кислоты и других ненасыщенных карбоновых кислот одностадийным парофазным каталитическим окислением пропана и других алканов. Преимуществом алканов, например пропана, над олефинами является их меньшая стоимость и большая доступность.

При парофазном каталитическом окислении алканов помимо ненасыщенной карбоновой кислоты получают побочные продукты, включающие алкен или олефин. Так, например, при окислении пропана в качестве побочных продуктов получают оксид углерода, диоксид углерода, уксусную кислоту и пропилен. Олефин можно отделять от других побочных продуктов и возвращать в зону реакции, где он превращается в ненасыщенную карбоновую кислоту, например, пропилен превращают в акриловую кислоту. С другой стороны, олефин может быть отделен от других побочных продуктов и превращен в ненасыщенную карбоновую кислоту в отдельном процессе с использованием известных катализаторов конверсии олефина в ненасыщенную карбоновую кислоту или использован в других процессах, направленных на получение других продуктов.

В US 6642174 описан смешанный металлооксидный катализатор парофазной окислительной конверсии алкана или его смеси с алкеном в ненасыщенную карбоновую кислоту, или в присутствии аммиака, в ненасыщенный нитрил. Процесс окисления пропана или изобутана в акриловую или метакриловую кислоту может быть реализован за один проход или в режиме рециркуляции, когда, по меньшей мере, часть отходящего потока возвращается в реактор. Молярное соотношение между алканом или алкан/алкеновой смесью и кислородом в исходном газе составляет 1:0,1-10, более предпочтительно 1:1-5,0.

В US 6492548 описаны способы окисления алкана, такого, как пропан, с образованием ненасыщенных альдегидов и карбоновых кислот, таких, как акролеин и акриловая кислота, осуществляемые в три стадии, первая из которых включает превращение алкана в соответствующий алкен, который затем превращают в ненасыщенный альдегид, после чего полученный альдегид превращают в соответствующую ненасыщенную карбоновую кислоту. Непрореагировавший пропан, пропилен, кислород, оксид и диоксид углерода могут рециркулироваться в реакцию превращения пропана в пропилен. Установлено, что при низкой конверсии пропана в пропилен наблюдается неожиданно высокая селективность по пропилену, причем присутствие пропана повышает эффективность реакции превращения пропилена в акролеин. Режим работы с низкой конверсией и высокой селективностью оказывается высокоэффективным при условии рециркуляции непрореагировавшего пропана в реактор окисления. Пропан и другие неконденсируемые газы могут рециркулироваться без существенной дополнительной очистки. Соотношение между пропаном и кислородом составляет 5:1-40:1.

В US 6441227 раскрывается двухстадийный способ получения альфа-бета карбоновых кислот парофазным окислением олефинов в присутствии смешанных металлооксидных катализаторов в результате окисления олефина, такого, как пропилен, в альдегид и последующего окисления альдегида в карбоновую кислоту. В качестве инертного газа в системе может присутствовать пропан.

В US 6114278 описывается смешанный металлооксидный катализатор, содержащий Мо, V, Ga, Pd и Nb, предназначенный для одностадийного каталитического парофазного парциального окисления пропана в акриловую кислоту. Непрореагировавшие исходные реагенты могут подвергаться рециркуляции, но предполагается образование менее 1% пропилена, причем более предпочтительно, когда образование пропилена не происходит. Соотношение между пропаном и кислородом имеет значение в интервале 1/5-5/1. В рабочих примерах приводятся молярные соотношения пропан:кислород:азот, составляющие 20:10:70.

В US 5380933 описывается способ получения ненасыщенной карбоновой кислоты из алкана парофазным каталитическим окислением в присутствии смешанного металлооксидного катализатора. Рециркуляция пропилена не описывается. Указывается, что предпочтительное соотношение алкан:кислород:разбавляющий газ:Н2О в исходной газовой смеси составляет 1:0,1-10,0:0-20:0,2-70, более предпочтительно 1:1-5,0:0-10:5-40.

В US 6291393 раскрывается металлооксидный катализатор для получения акриловой кислоты парофазным каталитическим окислением пропана, пропилена или акролеина. Непрореагировавший пропан и пропилен, образующийся в качестве промежуточного продукта, могут подвергаться рециркуляции. Указывается, что предпочтительное объемное соотношением между воздухом и пропаном составляет 30 или менее, более предпочтительно 0,2-20.

В US 6162760 раскрывается способ аммоксидирования парафинов в ненасыщенные мононитрилы, в которых непрореагировавшие пропан и изобутан, совместно с образовавшимся в реакции пропиленом и изобутеном, подвергают рециркуляции с целью превращения в акрилонитрил и метакрилонитрил. Мольное соотношение между парафином и аммиаком в исходной смеси имеет значение в интервале 2,5-16, а мольное соотношение между парафином и кислородом составляет 1,0-10. Используется ванадий-сурьмянный оксидный катализатор, содержащий, по меньшей мере, один металл, выбранный из титана, олова, железа, хрома или галлия и, по меньшей мере, один металл, выбранный из молибдена, вольфрама, ниобия, мышьяка, теллура или селена.

В US 6043185 описывается способ аммоксидирования парафинов в ненасыщенные мононитрилы, в котором непрореагировавший пропан и изобутан, совместно с образовавшимися в реакции пропиленом и изобутеном, подвергают рециркуляции для превращения в акрилонитрил или метакрилонитрил. Мольное соотношение между парафином и аммиаком составляет 1,0-10, предпочтительно 2-4, а мольное соотношение между парафином и кислородом имеет значение в интервале 1,0-10, предпочтительно 1-3. Катализатором является молибден-сурьма-галлиевый смешанный металлооксидный катализатор.

В опубликованной заявке US 2002/0123647 описывается способ получения ненасыщенной карбоновой кислоты из алкана в присутствии смешанного металлооксидного катализатора. Непрореагировавший алкан и образовавшийся алкен рециркулируют в зону реакции. Также описывается аналогичный способ получения ненасыщенных нитрилов. Указывается, что молярное соотношение между алканом или алкан/алкеновой смесью, кислородом, разбавляющим газом и водой составляет

1:0,1-10:0-20:0,1-70, преимущественно, 1:1-5,0:0-10:0,2-40.

Раскрытие изобретения

Изобретение представляет собой процесс одностадийного парофазного окисления, направленный на получение ненасыщенной карбоновой кислоты, такой, как акриловая или метакриловая кислота, из алкана, такого, как пропан или изобутан в присутствии смешанного металлооксидного катализатора при использовании избытка алкана относительно кислорода. Используемое молярное соотношение алкан:кислород выше или равно 1 молю алкана на 1 моль кислорода. Изобретение относится к способу получения ненасыщенной карбоновой кислоты, включающему: (а) взаимодействие алкана и кислородсодержащего газа с катализатором, содержащим смешанный оксид металла в реакционной зоне при условиях, обеспечивающих образование газообразного продукта, содержащего названную ненасыщенную карбоновую кислоту, непрореагировавший алкан и побочный продукт алкен; (b) извлечение непрореагировавшего алкана и побочно образующегося алкена из газообразного продукта; и (с) рециркуляцию выделенного непрореагировавшего алкана и побочного продукта алкена в зону реакции,

в котором смешанный металлооксидный катализатор отвечает общей формуле:

MoVvAaBbCcOx,

где Мо обозначает молибден, V - ванадий, каждый из А, В и С представляют собой ниобий, сурьму, теллур, серебро, тантал, титан, алюминий, цирконий, хром, марганец, железо, рутений, кобальт, родий, никель, платину, висмут, бор, индий, мышьяк, германий, олово, литий, натрий, калий, рубидий, цезий, франций, берилий, магний, кальций, стронций, барий, гафний, свинец, фосфор, прометий, европий, гадолиний, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций, золото, селен, палладий, галлий, цинк, празеодим, рений, иридий, неодим, иттрий, самарий и тербий, v равно 0,1-0,5, а равно 0,01-0,2, b равно 0,0-0,5, с равно 0,0-0,5, значение x определяется валентностью других компонентов, причем молярное соотношение алкан:кислород имеет значение в интервале 3:1-1:1.

Существенными признаками изобретения являются те, что изобретение представляет собой одностадийный способ превращения алкана в ненасыщенную карбоновую кислоту, в котором используется избыток алкана относительно количества кислорода, а непрореагировавший алкан и побочно образующийся алкен рециркулируют в зону реакции без их разделения.

Более полная оценка изобретения и его преимуществ станет ясной из следующего подробного описания, рассматриваемого совместно с прилагаемым чертежом.

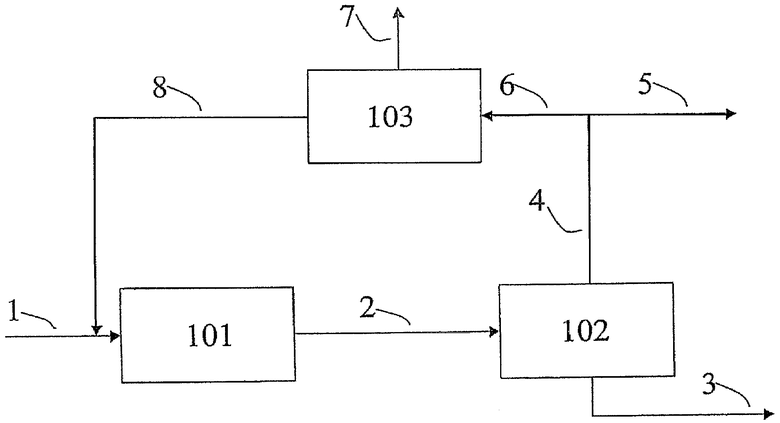

Чертеж изображает технологическую схему, иллюстрирующую вариант осуществления изобретения.

Несмотря на большое число исследований, посвященных каталитическому окислению пропана с образованием акриловой кислоты, до настоящего времени эта реакция не реализована в промышленном масштабе. Большая часть исследований была сфокусирована на достижении высокой конверсии пропана за проход с целью уменьшения или устранения потребности в рециркуляции непрорегаировавшего пропана. Поскольку для достижения высокой конверсии требуется большое количество кислорода, использовали исходное сырье с низким содержанием пропана, а для повышения селективности добавляли воду и инертный разбавитель. При высоких конверсиях селективность реакции по акриловой кислоте оказалась недостаточной для удовлетворительной промышленной эксплуатации. Повышение селективности достигается уменьшением конверсии пропана за проход, однако в этом случае производительность катализатора (кг продукта/м3 кат-час) слишком мала для удовлетворительной промышленной эксплуатации.

Заявленное изобретение является решением указанных проблем. Были найдены такие катализаторы и условия проведения реакции одностадийного окисления пропана, при которых достигается высокая общая селективность по акриловой кислоте и пропилену при низкой конверсии пропана за проход. В то же время концентрация пропана в сырье обеспечивает достаточно высокую производительность катализатора, удовлетворяющую требованиям промышленной реализации. Кроме этого было обнаружено, что в найденных условиях совместная подача пропана и пропилена обеспечивает более высокую селективность превращения в акриловую кислоту, чем в случае использования одного пропана. В результате рециркуляции непрореагировавшего пропана и побочно образующегося пропилена в реактор, без разделения указанных компонентов, общий выход акриловой кислоты из свежей загрузки пропана также удовлетворяет промышленным требованиям.

Было установлено, что в результате одностадийного парофазного каталитического окисления с использованием смешанного металлооксидного катализатора, в котором используется сырье с избытком алкана относительно количества кислорода и осуществляется рециркуляция в зону реакции непрореагировавшего алкана и алкена, образовавшегося в качестве побочного продукта, достигается повышенная производительность по ненасыщенной карбоновой кислоте. Одностадийное парофазное каталитическое окисление обеспечивает превращение исходного алкана в ненасыщенную карбоновую кислоту, однако использование избыточного количества алкана относительно количества кислорода в первую очередь понижает конверсию пропана и выход ненасыщенной карбоновой кислоты и повышает селективность образования и выход алкенового побочного продукта. Хотя использование избыточного количества алкана относительно количества кислорода приводит к результату, который противоположен желательному, т.е. повышению конверсии и выхода акриловой кислоты, рециркуляция непрореагировавшего алкана и побочно образующего алкена, которые также превращаются в ненасыщенную карбоновую кислоту, повышает общую производительность процесса, выраженную в килограммах продукта на кубический метр катализатор в час (кг/м3 кат-час). Поскольку все количество или часть рециркулированного алкенового побочного продукта превращается в ненасыщенную карбоновую кислоту, происходит увеличение общей селективности процесса по ненасыщенной карбоновой кислоте.

Предпочтительный алкан содержит от трех до восьми углеродных атомов и наиболее предпочтительный алкан представляет собой пропан или изобутан. Предпочтительный процесс представляет собой парофазную реакцию, в которой алкан и кислород приводятся в контакт с катализатором. Предпочтительное молярное соотношение алкан:кислород имеет значение в интервале 3:1-1:1. Согласно одному из вариантов осуществления изобретения молярное отношение алкан:кислород составляет 2:1.

В исходную газовую смесь могут добавляться такие компоненты, как инертные газы, диоксид углерода, метан и вода. Если присутствует вода, то она может использоваться в виде пара и молярное соотношение алкан:пар имеет значение в интервале 0,05:1-10:1. В качестве носителя могут использоваться такие инертные газы, как диоксид углерода, метан, азот, аргон или гелий. При использовании носителя предпочтительное молярное соотношение алкан:носитель составляет 0,1:1-10:1.

Температура реакции согласно способу настоящего изобретения составляет 320-450°С, предпочтительно 350-400°С. Реакционное давление составляет 0-75 фунт/дюйм2 (0-517,1 кПа), предпочтительно 5-50 фунт/дюйм2 (34,474-344,739 кПа).

Помимо целевой ненасыщенной карбоновой кислоты в способе согласно изобретению образуются побочные продукты, включающие алкен или олефин. Так, например, в том случае когда алкан представляет собой пропан, образуются такие побочные продукты, как оксид углерода, диоксид углерода, уксусная кислота и пропилен. Выделение такого алкена, как пропилен, из побочных продуктов не является обязательным, тогда как отделение оксидов углерода и других разбавляющих или инертных газов может оказаться полезным для предотвращения их накопления в реакционной среде. Согласно изобретению разделение алкена и алкана не является ни обязательной, ни желательной операцией. Предпочтительно рециркулировать алкен в исходный газовый поток. Без конкретных ограничений, обычное количество алкена, возвращаемое в реактор, соответствует молярному соотношению алкан:алкен

1:0,02-1:0,2, предпочтительно 1:0,03-1:0,1. Катализатор и способ согласно изобретению обеспечивают превращение алкена в ненасыщенную карбоновую кислоту, например, превращение пропилена в акриловую кислоту. Не ограничиваясь теорией, предполагают, что в процессе получения ненасыщенной карбоновой кислоты в качестве целевого продукта из алкана образуется не более 25% алкена в расчете на общее количество рециркулируемых углеводородов.

Объемная скорость газа в заявленном парофазном процессе зависит от размера и конструкции реактора. Согласно одному из вариантов осуществления изобретения объемная скорость газа в парофазной реакции составляет более 2000 час-1. Согласно лабораторному варианту осуществления изобретения объемная скорость газа может составлять от 10000 до 15000 час1. Объемная скорость газа для варианта осуществления изобретения в промышленном масштабе может иметь значение в интервале 2000-5000 час-1. Время контакта реагентов составляет 0,1-2,0 секунды, предпочтительно 0,2-1,0 секунду.

Изобретение предусматривает способ получения ненасыщенной карбоновой кислоты, включающий: (а) взаимодействие алкана с кислородом, взятых в молярном соотношении 3:1-1:1 в присутствии смешанного металлооксидного катализатора в условиях, обеспечивающих получение газообразного продукта, содержащего ненасыщенную карбоновую кислоту, непрореагировавший алкан и побочный алкен; (b) извлечение непрореагировавшего алкана и побочного алкена из газообразного продукта; и (с) рециркуляцию выделенного непрореагировавшего алкана и побочного продукта алкена в зону реакции.

Смешанный металлооксидный катализатор для указанного выше процесса окисления отвечает общей формуле:

MoVvAaBbCcOx,

в которой Мо обозначает молибден, V - ванадий, каждый из А, В и С представляют собой ниобий, сурьму, теллур, серебро, тантал, титан, алюминий, цирконий, хром, марганец, железо, рутений, кобальт, родий, никель, платину, висмут, бор, индий, мышьяк, германий, олово, литий, натрий, калий, рубидий, цезий, франций, бериллий, магний, кальций, стронций, барий, гафний, свинец, фосфор, прометий, европий, гадолиний, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций, золото, селен, палладий, галлий, цинк, празеодим, рений, иридий, неодим, иттрий, самарий и тербий, v равно 0,1-0,5, а равно 0,01-0,2, b равно 0,0-0,5, с равно 0,0-0,5, значение х определяется валентностью других компонентов.

Кроме этого изобретение предусматривает способ получения ненасыщенного нитрила, включающий: взаимодействие алкана, аммиака и кислорода, взятых в молярном соотношении от 3:1 до 1:1 в присутствии смешанного металлооксидного катализатора в условиях, обеспечивающих получение газообразного продукта, содержащего ненасыщенный нитрил, непрореагировавший алкан и алкен; (b) извлечение непрореагировавшего алкана и алкена из газообразного продукта; и (с) рециркуляцию выделенного непрореагировавшего алкана и алкена в зону реакции.

Смешанный оксид металла для процесса аммоксидирования представляет собой известный из уровня техники катализатор, используемый для превращения алкана в присутствии аммиака и воды в ненасыщенный нитрил. Один из вариантов такого катализатора может отвечать общей формуле:

VaMbM'cOx,

в которой V представляет собой ванадий, М представляет собой, по меньшей мере, один элемент, выбранный из молибдена, сурьмы, магния, алюминия, циркония, кремния, гафния, титана и ниобия, М' представляет собой, по меньшей мере, один элемент, выбранный из теллура, рения, вольфрама, молибдена, тантала, марганца, фосфора, церия, олова, бора, скандия, висмута, галлия, индия, железа, лантана, иттрия, цинка, кобальта, никеля, кадмия, меди, стронция, бария, кальция, серебра, калия, натрия и цезия, а имеет значение в интервале 0-4, b имеет значение в интервале 0-15, с имеет значение в интервале 0-15, а значение х определяется валентностью присутствующих элементов.

Выше приведено описание изобретения, а следующие примеры представлены в качестве конкретных вариантов осуществления изобретения и с целью демонстрации его практических аспектов и преимуществ. Следует отметить, что примеры представлены лишь в целях иллюстрации и никоим образом не ограничивают описание или формулу изобретения.

Приготовление катализатора

Катализатор 1

Смешанный оксид металла номинального состава Mo1,0V0,3Nb0,12Te0,23Ox получали следующим образом.

Раствор А: В 400 мл теплой воды растворяли 40,11 г парамолибдата аммония, после чего растворяли 7,97 г ванадата аммония. После этого растворяли дигидрат теллуровой кислоты (12,0 г). Раствору давали охлаждаться до комнатной температуры.

Раствор В: В 110 мл воды добавляли 20,62 г дигидрата щавелевой кислоты и 4,65 г ниобиевой кислоты и смесь нагревали в течение часа с образованием однородного раствора. Полученному раствору давали охлаждаться до температуры окружающего воздуха.

Раствор В добавляли к раствору А. Полученную суспензию сушили распылением при температуре на входе 200°С и температуре на выходе 110°С, в результате чего получали твердый продукт.

Твердый продукт прокаливали на воздухе в течение 5 часов при 300°С и затем в потоке аргона при 600°С в течение 2 часов. Затем твердое вещество измельчали и просеивали. Для тестирования использовали фракцию с размером частиц 18-35 меш.

Катализатор 2

Смешанный оксид металла номинального состава Mo1V0,3Nb0,05Sb0,15Te0,06Ox получали следующим образом.

Раствор А: Ванадат аммония (7,95 г) растворяли в 165 мл воды при 91°С. Раствор продували азотом. Добавляли оксид сурьмы (III) (4,92 г), после чего смесь продували азотом и нагревали в течение 4 часов при 91°С. Полученную смесь охлаждали льдом до 19°С. Добавляли парамолибдат аммония (40,0 г) и смесь перемешивали в атмосфере азота в течение ночи.

Раствор В: Оксалат ниобия (7,12 г) перемешивали в 40 мл воды в течение ночи.

Раствор С: Дигидрат теллуровой кислоты (3,12 г) при нагревании растворяли в 40 мл воды. После этого раствор С охлаждали до комнатной температуры.

Раствор В добавляли к раствору А, а затем добавляли раствор С. Полученную смесь сушили распылением при температуре на выходе 99°С с получением твердого предшественника катализатора. Предшественник катализатора в течение 1 часа нагревали в атмосфере воздуха при температуре 120°С, затем в течение 5 часов нагревали при 300°С, после чего в течение 2 часов прокаливали в атмосфере аргона при 600°С. Полученный порошок прессовали и просеивали. Для тестирования использовали фракцию с размером частиц 18/35 меш.

Катализатор 3

Смешанный оксид металла номинального состава Mo1V0,3Nb0,05Sb0,15Te0,06Ox готовили следующим образом.

Раствор А: Ванадат аммония (7,95 г) растворяли в 165 мл воды при 92°С. Добавляли оксид сурьмы (III) (4,92 г) и полученную смесь продували азотом и в течение 4 часов нагревали при 92°С. Полученную смесь в течение ночи охлаждали до комнатной температуры.

Раствор В: Парамолибдат аммония (40,0 г) при нагревании растворяли в 100 мл воды. После этого добавляли дигидрат теллуровой кислоты (3,12 г) и проводили его растворение. Раствор В охлаждали до комнатной температуры.

Раствор С: В 165 мл воды добавляли 20,62 г дигидрата щавелевой кислоты и 4,65 г ниобиевой кислоты, после чего систему нагревали в течение сорока пяти минут с образованием однородного раствора. Полученному раствору давали охлаждаться до температуры окружающего воздуха.

К раствору А последовательно добавляли раствор В и раствор С. Полученную смесь сушили распылением при температуре на выходе 100°С с получением твердого предшественника катализатора. Предшественник катализатора в течение 1 часа нагревали на воздухе при 120°С, затем нагревали в течение 5 часов при 300°С, после чего прокаливали в атмосфере аргона в течение 2 часов при 600°С. Полученный порошок измельчали раздавливанием и просеивали. Для тестирования использовали фракцию с размером частиц 18/35 меш.

Тестирование катализаторов

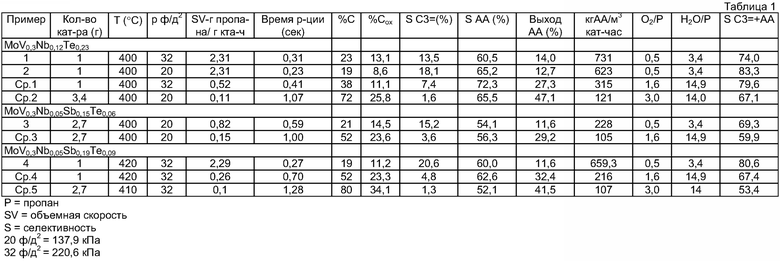

В следующих ниже примерах указанный катализатор в указанном количестве смешивали с достаточным количеством кварцевой крошки для получения каталитического слоя объемом 5 см3. Полученную смесь помещали в реактор с нисходящим потоком со слоем насадки. Каждый катализатор тестировали с использованием пропана, если не указано особо, смеси азота с 10 об.% кислорода, и пара, взятых в объемных соотношениях, указанных в таблице 1 для каждого примера. Реакцию проводили в указанных условиях в течение, по меньшей мере, 3 часов. В таблице 1 приведены значения конверсии и селективности, выраженные в %. В таблице 1 также приведены значения производительности по акриловой кислоте для каждого примера, выраженные в килограммах акриловой кислоты (АА), полученной в расчете на кубический метр катализатора за 1 час (кгАА/м3 кат-час).

Пример 1

1 г смешанного оксида металла, полученного как катализатор 1, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 1.

Пример 2

1 г смешанного оксида металла, полученного как катализатор 1, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 1.

Сравнительный пример 1

1 г смешанного оксида металла, полученного как катализатор 1, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 1.

Сравнительный пример 2

3,4 г смешанного оксида металла, полученного как катализатор 1, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 1.

Пример 3

2,7 г смешанного оксида металла, полученного как катализатор 2, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 1.

Сравнительный пример 3

2,7 г смешанного оксида металла, полученного как катализатор 2, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 1.

Пример 4

1 г смешанного оксида металла, полученного как катализатор 3, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 1.

Сравнительный пример 4

1 г смешанного оксида металла, полученного как катализатор 3, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 1.

Сравнительный пример 5

2,7 г смешанного оксида металла, полученного как катализатор 3, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 1.

Когда выход акриловой кислоты за один проход при избытке пропана к кислороду не столь высок, как в случае избытка кислорода по отношению к пропану, производительность процесса по акриловой кислоте (кгАА/м3 кат-час) повышается и при этом образуется пропилен, который может быть превращен в акриловую кислоту, что демонстрируют следующие ниже примеры.

Эксперименты с использованием смешанного пропан/пропиленового сырья

Примеры 6-10

Смешанный оксид металла номинального состава Mo1V0,3Nb0,05Sb0,15Ag0,06Ox готовили следующим образом.

Раствор А: Ванадат аммония (15,9 г) при нагревании растворяли в 320 мл воды. Добавляли оксид сурьмы (III) (9,91 г) и смесь продували азотом и нагревали при 97°С в течение 5 часов. Нагревание прекращали и смесь охлаждали в течение ночи в атмосфере азота. Часть воды (272 мл) удаляли роторным выпариванием. Добавляли парамолибдат аммония (80,2 г) и смесь перемешивали в течение 4,5 часов в атмосфере азота.

Раствор В: Оксалат ниобия (14,23 г) в течение 3 часов перемешивали в 80 мл воды.

Раствор С: нитрат серебра (4,62 г) растворяли в 40 мл воды. В раствор А последовательно добавляли раствор В и раствор С и полученную смесь в течение 7 минут сушили распылением в атмосфере азота с образованием предшественника твердого катализатора.

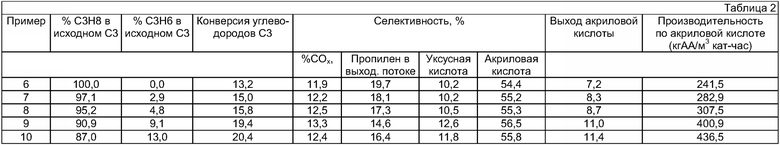

Предшественник катализатора в течение 1 часа нагревали на воздухе при 120°С, затем нагревали в течение 5 часов при 300°С и прокаливали в атмосфере аргона в течение 2 часов при 600°С. Полученный порошок раздавливали раздавливанием и просеивали до размера частиц 18/35 меш. 1,8 г полученного катализатора тестировали в реакции окисления смеси пропан/пропилен с использованием смеси азота с 10 об.% кислорода; результаты, полученные в примерах 1-6, представлены в таблице 2. В каждом примере подавали одинаковое количество пропана (20 см3/мин) и добавляли указанное количество пропилена.

Температура = 380°С, давление = 32 фунт/дюйм2; состав сырья пропан/О2/Н2О=1/0,5/3,5, количество пропилена в С3 изменяется, как указано в таблице, время контакта 0,4.

Из представленных в таблице 2 данных следует, что при высоком соотношении пропан:кислород (1:0,5) введение пропилена в процесс конверсии пропана в акриловую кислоту увеличивает выход и производительность процесса по акриловой кислоте. При увеличении подачи пропилена повышается общая конверсия компонентов С3 (пропан+пропилен). Данные, приведенные в таблице 2, показывают, что алкен является высоко реакционоспособным веществом. Несмотря на повышенное содержание пропилена в сырье концентрация пропилена в отходящих газах не повышается.

Чертеж изображает упрощенную технологическую схему, иллюстрирующую вариант осуществления изобретения. Линия 1 изображает подачу свежего сырья, содержащего алкан, кислород, воду и газы-носители. Относительное количество каждого компонента регулируется таким образом, что при объединении с рециркулирующим потоком, подаваемым по линии 8 (описанным ниже) обеспечиваются желаемые соотношения алкан+алкен:кислород:носитель:вода. Кислород может подаваться в чистом виде, в виде воздуха (в этом случае азот является частью газов-носителей) или в виде любой комбинации кислорода с инертными или разбавляющими газами.

По линиям 1 и 8 указанные компоненты поступают в реакционную секцию (101) каталитического парофазного окисления, в которой алкан совместно с алкеном, содержащимся в рециркулирующем потоке из линии 8, частично конвертируются и окисляются в ненасыщенную карбоновую кислоту. Из алкана образуется большее количество алкена совместно с другими побочными продуктами, такими, как оксид углерода и диоксид углерода. Поток продуктов реакции (линия 2) перемещается в зону охлаждения (102), где карбоновая кислота, некоторые высококипящие побочные продукты и часть воды конденсируются и удаляются с потоком охлаждающей жидкости, обычно воды, по линии 3 в секцию разделения и очистки (на чертеже не показана). Неконденсируемые газы удаляются из секции охлаждения по линии 4, которая содержит практически весь непрореагировавший алкан, алкен образовавший в реакции, оксиды углерода, непрореагировавший кислород и другие низкокипящие продукты.

Линия 4 разделяется на две линии, линию 5 и линию 6. По линии 5 поступает небольшой продувочный поток для контроля накопления разбавляющих материалов в контуре рециркуляции. По линии 6 рециркулирующий газ подается в секцию удаления диоксида углерода (103), в которой происходит селективное удаление диоксида углерода из других рециркулирующих газов с помощью любого из известных способов осуществления такого процесса, например способа Benson. Удаление диоксида углерода позволяет уменьшить продувку по линии 5, что способствует снижению потерь рециркулирующего алкана и алкена. По линии 8 рециркулирующие газообразные алкан и алкен, вода и другие разбавляющие газы возвращаются в секцию каталитического окисления (101).

В свете приведенного выше описания очевидно, что возможны многочисленные модификации и изменения изобретения. Поэтому следует иметь в виду, что в соответствии с объемом формулы изобретения практическая реализация изобретения может отличаться от описанного выше варианта.

ДОПОЛНИТЕЛЬНЫЕ ПРИМЕРЫ

Приготовление катализатора

Катализатор 4

Смешанный оксид металла номинального состава Mo1,0V0,2Nb0,12Ag0,23Ox получали следующим образом.

Раствор А: В 600 мл теплой воды растворяли 60,03 г парамолибдата аммония, после чего растворяли 7,95 г ванадата аммония. Раствору давали охлаждаться до комнатной температуры.

Раствор В: В 200 мл воды добавляли 30,86 г дигидрата щавелевой кислоты и 6,96 г ниобиевой кислоты и смесь нагревали в течение 45 мин с образованием однородного раствора. Полученному раствору давали охлаждаться до температуры окружающего воздуха.

Раствор С: Нитрат серебра (13,38 г) растворяли в 60 мл воды при комнатной температуре.

Раствор В добавляли к раствору А при перемешивании с последующим добавлением раствора С с получением суспензии. Полученную суспензию перемешивали в течение суток. Воду выпаривали из суспензии при 50°С до образования пасты. Пасту сушили в печи в течение нескольких дней, в результате чего получали твердый продукт.

Твердый продукт прокаливали на воздухе в течение 5 часов при 300°С и затем в потоке аргона при 600°С в течение 2 часов. Затем твердое вещество измельчали и просеивали. Для тестирования использовали фракцию с размером частиц 18-35 меш.

Катализатор 5

Смешанный оксид металла номинального состава Mo1V0,3Nb0,05Sb0,15Bi0,03Ox получали следующим образом.

Раствор А: Ванадат аммония (7,95 г) растворяли в 165 мл воды при нагревании. Добавляли оксид сурьмы (III) (4,92 г), после чего смесь нагревали в течение 4 часов при 95°С. Нагревание прекращали и смесь охлаждали в атмосфере азота в течение ночи. Воду (109 г) удаляли на вращающемся испарителе. Добавляли твердый парамолибдат аммония (40,0 г) и смесь перемешивали 4 часа.

Раствор В: Оксалат ниобия (7,12 г) перемешивали в 40 мл воды в течение 4 часов.

Раствор С: Пентагидрат нитрата висмута (3,298 г) суспедировали в 60 мл воды в течение 4 часов.

Раствор В добавляли к раствору А, а затем добавляли раствор С. Полученную смесь сушили распылением в течение 5 мин с получением твердого предшественника катализатора. Предшественник катализатора в течение 1 часа нагревали в атмосфере воздуха при температуре 120°С, затем в течение 5 часов нагревали при 300°С, после чего в течение 2 часов прокаливали в атмосфере аргона при 600°С. Полученный порошок прессовали и просеивали. Для тестирования использовали фракцию с размером частиц 18/35 меш.

Катализатор 6

Смешанный оксид металла номинального состава Mo1V0,3Nb0,05Sb0,15Ga0,03Ox готовили следующим образом.

Раствор А: Ванадат аммония (7,95 г) растворяли в 165 мл воды при 90°С. Добавляли оксид сурьмы (III) (4,91 г) и полученную смесь нагревали в течение 5 часов при 98°С. Нагревание прекращали и смесь охлаждали. Воду удаляли на вращающемся испарителе. Добавляли твердый парамолибдат аммония (40,0 г) и смесь перемешивали в течение ночи.

Раствор В: Оксалат ниобия (7,12 г) перемешивали в 40 мл воды в течение ночи.

Раствор С: Оксид галлия (0,645 г) пермешивали в 20 мл воды в течение ночи.

К раствору А добавляли раствор В и затем раствор С. Полученную смесь сушили распылением в течение 20 минут с получением твердого предшественника катализатора. Предшественник катализатора в течение 1 часа нагревали на воздухе при 120°С, затем нагревали в течение 5 часов при 300°С, после чего прокаливали в атмосфере аргона в течение 2 часов при 600°С. Полученный порошок измельчали раздавливанием и просеивали. Для тестирования использовали фракцию с размером частиц 18/35 меш.

Катализатор 7

Смешанный оксид металла номинального состава Mo1V0,3Nb0,05Sb0,15Ag0,06Ox готовили следующим образом.

Раствор А: Ванадат аммония (7,95 г) растворяли в 165 мл воды при 90°С. Добавляли оксид сурьмы (III) (4,92 г) и полученную смесь продували азотом и нагревали в течение 5 часов при 95°С. Нагревание прекращали и смесь охлаждали в течение ночи в атмосфере азота. Воду (130 мл) удаляли на вращающемся испарителе. Добавляли твердый парамолибдат аммония (40,0 г) и смесь перемешивали в течение 4 часов в атмосфере азота.

Раствор В: Оксалат ниобия (7,12 г) перемешивали в 40 мл воды в течение ночи.

Раствор С: Нитрат серебра (2,31 г) растворяли в 20 мл воды.

К раствору А добавляли раствор В и затем раствор С. Полученную смесь после выдержки в атмосфере азота сушили распылением в течение 20 минут с получением твердого предшественника катализатора. Предшественник катализатора в течение 1 часа нагревали на воздухе при 120°С, затем нагревали в течение 5 часов при 300°С, после чего прокаливали в атмосфере аргона в течение 2 часов при 600°С. Полученный порошок измельчали раздавливанием и просеивали. Для тестирования использовали фракцию с размером частиц 18/35 меш.

Катализатор 8

Смешанный оксид металла номинального состава Mo1V0,3Nb0,05Sb0,15K0,015Ox готовили следующим образом.

Раствор А: Ванадат аммония (7,95 г) растворяли в 165 мл воды при нагревании. Добавляли оксид сурьмы (III) (4,95 г) и полученную смесь нагревали в течение 5 часов при 95°С. Нагревание прекращали и смесь охлаждали в течение ночи в атмосфере азота. Воду (150 мл) удаляли на вращающемся испарителе при 50°С. Добавляли парамолибдат аммония (40,0 г) и смесь перемешивали в течение 4,5 часов в атмосфере азота.

Раствор В: Оксалат ниобия (7,12 г) перемешивали в 40 мл воды в течение ночи. Раствор С: Гидрокарбонат калия (0,34 г) растворяли в 20 мл воды. К раствору А добавляли раствор В и затем раствор С. Полученную смесь перемешивали 5 минут и сушили распылением в течение 20 минут с получением твердого предшественника катализатора. Предшественник катализатора в течение 1 часа нагревали на воздухе при 120°С, затем нагревали в течение 5 часов при 300°С, после чего прокаливали в атмосфере аргона в течение 2 часов при 600°С. Полученный порошок измельчали раздавливанием и просеивали. Для тестирования использовали фракцию с размером частиц 18/35 меш.

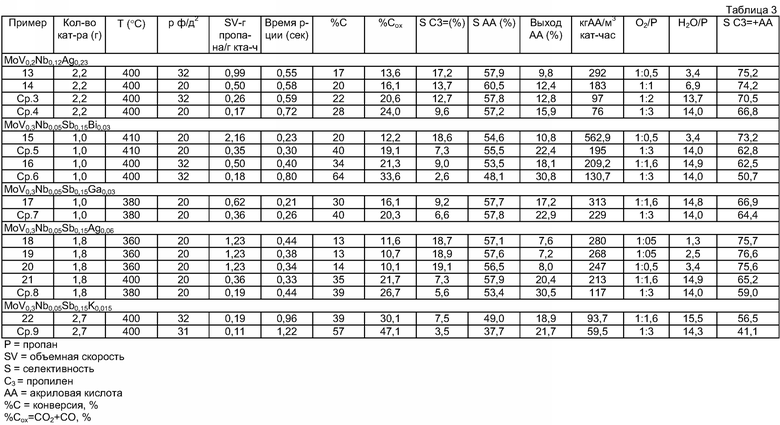

Тестирование катализаторов

В следующих ниже примерах указанный катализатор в указанном количестве смешивали с достаточным количеством кварцевой крошки для получения каталитического слоя объемом 5 см3. Полученную смесь помещали в реактор с нисходящим потоком со слоем насадки. Каждый катализатор тестировали с использованием пропана, если не указано особо, смеси азота с 10 об.% кислорода, и пара, взятых в объемных соотношениях, указанных в таблице 3 для каждого примера. Реакцию проводили в указанных условиях в течение, по меньшей мере, 3 часов. В таблице 3 приведены значения конверсии и селективности, выраженные в %. В таблице 3 также приведены значения производительности по акриловой кислоте для каждого примера, выраженные в килограммах акриловой кислоты (АА), полученной в расчете на кубический метр катализатора за 1 час (кгАА/м3 кат-час).

Пример 13

2,2 г смешанного оксида металла, полученного как катализатор 4, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Пример 14

2,2 г смешанного оксида металла, полученного как катализатор 4, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Сравнительный пример 3

2,2 г смешанного оксида металла, полученного как катализатор 4, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Сравнительный пример 4

2,2 г смешанного оксида металла, полученного как катализатор 4, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Пример 15

1 г смешанного оксида металла, полученного как катализатор 5, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Сравнительный пример 5

1 г смешанного оксида металла, полученного как катализатор 5, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Пример 16

1 г смешанного оксида металла, полученного как катализатор 5, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Сравнительный пример 6

1 г смешанного оксида металла, полученного как катализатор 5, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Пример 17

1 г смешанного оксида металла, полученного как катализатор 6, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Сравнительный пример 7

1 г смешанного оксида металла, полученного как катализатор 6, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Пример 18

1,8 г смешанного оксида металла, полученного как катализатор 7, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Пример 19

1,8 г смешанного оксида металла, полученного как катализатор 7, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Пример 20

1,8 г смешанного оксида металла, полученного как катализатор 7, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Пример 21

1,8 г смешанного оксида металла, полученного как катализатор 7, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Сравнительный пример 8

1,8 г смешанного оксида металла, полученного как катализатор 7, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Пример 22

2,7 г смешанного оксида металла, полученного как катализатор 8, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Сравнительный пример 9

2,7 г смешанного оксида металла, полученного как катализатор 8, тестировали в реакции окисления пропана; результаты тестирования представлены в таблице 3.

Из представленных в таблице 3 данных следует, что если сырье содержит пропан в количестве большем, чем стехиометрическое количество, т.е. мольное соотношение пропан:кислород находится в интервале от 2:1 до 0,625:1 (сырье, обогащенное пропаном), как в примерах 13-22, то результаты по производительности процесса по акриловой кислоте лучше, чем когда вводят сырье со стехиометрическим соотношением, т.е. мольное соотношение пропан:кислород равно 0,5:1, как в сравнительном примере 3, или если содержание кислорода больше, чем стехиометрическое соотношение, т.е. мольное соотношение пропан:кислород равно 0,33:1 (сырье, обогащенное кислородом), как в сравнительных примерах 4-9 для различных катализаторов по изобретению.

Изобретение относится к одностадийному способу парофазного окисления алкана, такого, как пропан, приводящему к получению ненасыщенной карбоновой кислоты, такой, как акриловая или метакриловая кислота, в присутствии смешанного металлооксидного катализатора и при избытке алкана относительно количества кислорода. Способ получения ненасыщенной карбоновой кислоты включает: (а) взаимодействие в зоне реакции алкана и кислородсодержащего газа с катализатором, содержащим смешанный оксид металла, в условиях, обеспечивающих получение газообразного продукта, содержащего ненасыщенную карбоновую кислоту, непрореагировавший алкан и побочно образующийся алкен; (b) извлечение непрореагировавшего алкана и побочно образующегося алкена из газообразного продукта; и (с) рециркуляцию смеси выделенного непрореагировавшего алкана и побочного алкена, без разделения компонентов, в зону реакции; в котором смешанный оксид металла состоит из материала общей формулы MoVvAaBbCcOx, где Мо обозначает молибден, V обозначает ванадий, каждый из А, В и С представляют собой ниобий, сурьму, теллур, серебро, тантал, титан, алюминий, цирконий, хром, марганец, железо, рутений, кобальт, родий, никель, платину, висмут, бор, индий, мышьяк, германий, олово, литий, натрий, калий, рубидий, цезий, франций, бериллий, магний, кальций, стронций, барий, гафний, свинец, фосфор, прометий, европий, гадолиний, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций, золото, селен, палладий, галлий, цинк, празеодим, рений, иридий, неодим, иттрий, самарий и тербий, v равно 0,1-0,5, а равно 0,01-0,2, b равно 0,0-0,5, с равно 0,0-0,5, значение х определяется валентностью других компонентов, в котором алкан представляет собой пропан или изобутан; причем алкан находится в избытке по отношению к кислороду и молярное соотношение алкан:кислород составляет от около 3:1 до около 1:1; и в котором количество алкена, рециркулируемого в реактор, соответствует молярному соотношению алкан:алкен в интервале 1:0,03-1:0,1. 13 з.п. ф-лы, 3 табл., 1 ил.

1. Способ получения ненасыщенной карбоновой кислоты, включающий:

(a) взаимодействие в зоне реакции алкана и кислородсодержащего газа с катализатором, содержащим смешанный оксид металла, в условиях, обеспечивающих получение газообразного продукта, содержащего ненасыщенную карбоновую кислоту, непрореагировавший алкан и побочно образующий алкен;

(b) извлечение непрореагировавшего алкана и побочно образующегося алкена из газообразного продукта; и

(c) рециркуляцию смеси выделенного непрореагировавшего алкана и побочного алкена, без разделения компонентов, в зону реакции;

в котором смешанный оксид металла состоит из материала общей формулы

MoVvAaBbCcOx,

где Мо обозначает молибден, V обозначает ванадий, каждый из А, В и С представляют собой ниобий, сурьму, теллур, серебро, тантал, титан, алюминий, цирконий, хром, марганец, железо, рутений, кобальт, родий, никель, платину, висмут, бор, индий, мышьяк, германий, олово, литий, натрий, калий, рубидий, цезий, франций, бериллий, магний, кальций, стронций, барий, гафний, свинец, фосфор, прометий, европий, гадолиний, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций, золото, селен, палладий, галлий, цинк, празеодим, рений, иридий, неодим, иттрий, самарий и тербий, v равно 0,1-0,5, а равно 0,01-0,2, b равно 0,0-0,5, с равно 0,0-0,5, значение х определяется валентностью других компонентов,

в котором алкан представляет собой пропан или изобутан;

причем алкан находится в избытке по отношению к кислороду и молярное соотношение алкан: кислород составляет от около 3:1 до около 1:1; и

в котором количество алкена, рециркулируемого в реактор, соответствует молярному соотношению алкан: алкен в интервале 1:0,03-1:0,1.

2. Способ по п.1, в котором молярное соотношение алкан: кислород составляет 2:1.

3. Способ по п.1, в котором алкан представляет собой пропан.

4. Способ по п.1, в котором время контакта для реагентов составляет от 0,1 до 2,0 с.

5. Способ по п.4, в котором время контакта для реагентов составляет от 0,2 до 1,0 с.

6. Способ по п.1, в котором инертный газ может использоваться в качестве среды-носителя.

7. Способ по п.6, в котором инертный газ представляет собой диоксид углерода, метан, азот, аргон или гелий.

8. Способ по п.6, в котором молярное соотношение алкан: носитель имеет значение в интервале 0,1:1-10:1.

9. Способ по п.1, в котором присутствуют диоксид углерода, метан и вода.

10. Способ по п.9, в котором вода присутствует в виде пара, а молярное соотношение алкан: пар составляет 0,05:1-10:1.

11. Способ по п.1, в котором температура реакции составляет 320-450°С.

12. Способ по п.11, в котором температура реакции составляет 350-400°С.

13. Способ по п.1, в котором реакционное давление составляет 0-75

фунт/дюйм2 (0-517,1 кПа).

14. Способ по п.13, в котором реакционное давление составляет 5-50 фунт/дюйм2.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2090308C1 |

| US 5380933 A, 10.06.1995 | |||

| Подземное сооружение | 1984 |

|

SU1193240A1 |

| Способ получения акриловой кислоты | 1972 |

|

SU460617A3 |

Авторы

Даты

2010-03-10—Публикация

2004-12-17—Подача