Настоящее изобретение относится к технологии производства (мет)акролеина и/или (мет)акриловой кислоты, более конкретно к способу получения (мет)акролеина и/или (мет)акриловой кислоты.

Вид написания (мет)акролеина в настоящей заявке сокращенно означает метакролеин или акролеин.

(Мет)акриловая кислота сокращенно означает метакриловую или акриловую кислоту.

(Мет)акролеин и (мет)акриловая кислота являются реакционноспособными мономерами, которые, например, пригодны для получения продуктов полимеризации, которые могут быть использованы в качестве склеивающих веществ.

В промышленных масштабах (мет)акролеин и (мет)акриловую кислоту получают предпочтительно путем гетерогенного каталитического частичного окисления в газовой фазе подходящих С3-/С4-соединений-предшественников, в частности пропена и пропана в случае акролеина и акриловой кислоты или изобутена и изобутана в случае метакриловой кислоты и метакролеина. Наряду с пропеном, пропаном, изобутеном и изобутаном подходящими исходными веществами являются также другие соединения, содержащие 3 или 4 атома углерода, такие как, например, изобутанол, н-пропанол или метиловый эфир (предшественник С4-исходного соединения) изобутанола. (Мет)акриловая кислота может также быть получена из (мет)акролеина.

Под катализаторами, используемыми для осуществления такого частичного окисления в газовой фазе, как правило, подразумевают находящиеся в твердом агрегатном состоянии многоэлементные оксиды.

Таким образом, гетерогенное каталитическое частичное окисление в газовой фазе С3-/С4-предшественников в (мет)акролеин и/или (мет)акриловую кислоту осуществляют путем загрузки неподвижного слоя катализатора при повышенной температуре загрузочной смесью, которая наряду с, по меньшей мере, одним подлежащим частичному окислению органическим соединением-предшественником в качестве окислителя содержит молекулярный кислород.

При этом неподвижный слой катализатора, как правило, окружен оболочкой (например, он может находиться в контактных трубах кожухотрубного реактора). По эту сторону оболочки во время пребывания на поверхности катализатора происходит экзотермическое частичное окисление, а по другую сторону оболочки подводится теплоноситель (например, раствор соли) для поглощения и отвода реакционного тепла.

Дополнительно реагенты, участвующие в реакции, как правило, разбавляют в основном инертным в условиях частичного окисления в газовой фазе газом, который способен своей теплоемкостью дополнительно абсорбировать высвобождающееся реакционное тепло и в большинстве случаев одновременно благоприятно влиять на характер взрыва загрузочной смеси. Кроме того, он зачастую выгодно влияет на скорость реакции. Как правило, в качестве инертных газов-разбавителей используют негорючие газы.

Одним из наиболее часто используемых инертных газов-разбавителей является азот, который автоматически используют тогда, когда в качестве источника кислорода для гетерогенного каталитического частичного окисления в газовой фазе используют воздух.

Другим часто используемым газом-разбавителем является водяной пар из-за его всеобщей доступности. Кроме того, в качестве инертного газа-разбавителя часто используют также циркуляционный газ (см., например, ЕР-А 1180508). Циркуляционным газом называют остаточный газ, который остается после осуществления гетерогенного каталитического частичного окисления в газовой фазе, по меньшей мере, одного органического соединения-предшественника, когда из смеси продукт-газа более или менее селективно (например, абсорбцией в соответствующий растворитель) выделяют целевой продукт ((мет)акролеин и/или (мет)акриловую кислоту). Как правило, он в большинстве случаев состоит из инертных газов-разбавителей, используемых для гетерогенного каталитического частичного окисления в газовой фазе, а также из водяного пара, который как побочный продукт образуется при осуществлении частичного окисления в газовой фазе, и оксидов углерода, образующихся в результате нежелательного полного побочного окисления. Частично он содержит незначительные количества неиспользованного при частичном окислении в газовой фазе кислорода (остаточного кислорода) и/или непрореагировавших органических исходных соединений. Чаще всего только часть остаточного газа используют в качестве циркуляционного газа. Оставшееся количество газа, как правило, сжигают.

В зависимости от выбранной загрузки катализатора, а также условий реакции в результате частичного окисления в газовой фазе соединения - предшественника можно получить (мет)акролеин, или смесь (мет)акролеина и (мет)акриловой кислоты, или (мет)акриловую кислоту.

Это объясняется тем, что частичное окисление в газовой фазе подходящих С3-/С4-соединений-предшественников до (мет)акриловой кислоты, как правило, осуществляют в две последовательные стадии. На первой стадии получают (мет)акролеин, а на второй стадии - (мет)акриловую кислоту.

Как правило, обе стадии осуществляют на разных расположенных в пространстве друг за другом катализаторных загрузках, причем отдельная катализаторная загрузка изготовлена специально для соответствующей подлежащей катализации реакционной стадии. При этом речь идет также о многостадийном частичном окислении в газовой фазе. На первой стадии обычно получают (мет)акролеин. Затем смесь продукт-газа, которую выгружают на первом этапе, в случае необходимости, после промежуточного охлаждения и/или добавления молекулярного кислорода (например, в форме воздуха) переводят непосредственно на вторую стадию, на которой образовавшийся на первой стадии (мет)акролеин окисляют до (мет)акриловой кислоты.

Температуру на соответствующем этапе, как правило, оптимальным образом подгоняют к соответствующей реакционной стадии.

На практике каждую реакционную стадию целесообразно осуществлять в отдельном ректоре (например, в кожухотрубном реакторе) (см., например, ЕР-А 700893 и ЕР-А 700714).

Однако обе реакционных стадии можно осуществлять в одном реакторе, который, как правило, имеет более одной температурной зоны (см., например, ЕР-А 1106598 и ЕР-А 990636).

Известны также активные массы многоэлементных оксидов, которые могут катализировать более одной стадии (см., например, ЕР-А 962253, ЕР-А 1260495, DE-А 10122027, ЕР-А 1192987 и ЕР-А 962253).

В таких случаях в зависимости от выбранных условий реакции на одной стадии реакции получают либо только (мет)акролеин, либо смесь (мет)акролеина и (мет)акриловой кислоты, либо в основном только (мет)акриловую кислоту. Обычно такая реакционная стадия осуществляется в одном реакторе.

Разумеется, отдельную стадию можно также осуществлять в одном реакторе, который для улучшения селективности целевого продукта содержит более одной температурной зоны, как, например, описано в ЕР-А 1106598, в WO 00/53556, WO 00/53559, WO 00/53557 и WO 00/53558.

Для получения (мет)акролеина и/или (мет)акриловой кислоты способом гетерогенного каталитического частичного окисления в газовой фазе, как правило, включающую, по меньшей мере, одно подлежащее частичному окислению соединение-предшественник, молекулярный кислород в качестве окислителя, а также в основном инертный в условиях гетерогенного каталитического частичного окисления в газовой фазе газ-разбавитель газовую смесь (загрузочную газовую смесь) при повышенной температуре (как правило, несколько сотен °С, обычно от 100 до 600°С) пропускают через засыпку неподвижного слоя катализатора. Химическое превращение осуществляется во время контакта на поверхности катализатора, а реакционное тепло путем косвенного теплообмена отводится жидким теплоносителем.

Недостатком осуществляемого таким образом гетерогенного каталитического частичного окисления в газовой фазе является тот факт, что реакционное тепло, с одной стороны, необходимо отводить с достаточной скоростью, чтобы избежать перегрева системы. С другой стороны, отвод тепла нельзя осуществлять слишком быстро, поскольку реакция может остановиться. И наоборот, реакция, в особенности в самом начале, должна выделять достаточное количество тепла, чтобы вообще начаться. Поддержание этого баланса осложняется тем, что концентрация реагентов при прохождении через засыпку катализатора является не постоянной, а уменьшается.

В зоне выпуска смеси реакционного газа из неподвижного слоя катализатора скорость реакции и связанное с ней тепловыделение уменьшаются, в то время как в зоне впуска смеси реакционного газа в засыпку катализатора высокая концентрация реагентов ускоряет экзотермическое тепловыделение.

Дополнительно описанные выше обстоятельства осложняются тем, что свежий неподвижный слой катализатора не имеет стационарных характеристик активности, а проходит так называемую стадию формирования.

Для того чтобы при загрузке свежей засыпки катализатора избежать чрезмерного, иногда неконтролируемого местного тепловыделения, в документе WO 02/098827 рекомендуется через определенный промежуток времени таким образом изменять состав смеси загрузочного газа, чтобы она, по меньшей мере, в течение одного часа использовалась с очень низким содержанием подлежащего частичному окислению органического соединения (как правило, от 0 до ≤0,5 об.%). Затем содержание реагентов в смеси загрузочного газа ступенчато повышают. С увеличением концентрации реагентов у смеси одновременно изменяется соотношение реагентов. После этого в основном стационарно составленная смесь загрузочного газа пропускается через неподвижный слой катализатора.

Если смесь загрузочного газа содержит подлежащее частичному окислению органическое соединение, загрузку засыпки катализатора смесью загрузочного газа поддерживают постоянной.

Однако недостаток описанного в WO 02/098827 способа состоит в том, что при его осуществлении в течение нескольких часов работы состав смеси загрузочного газа в основном нестабилен. Это является недостатком, так как смесь загрузочного газа в зависимости от ее состава может быть как взрывоопасной, так и взрывобезопасной (см. DE-A 10232482). Таким образом, надо избегать постоянного изменения ее состава.

Недостатком является также старт частичного окисления в газовой фазе при полной загрузке (конечной загрузки неподвижного слоя катализатора смесью загрузочного газа), поскольку большая загрузка неподвижного слоя катализатора равнозначна меньшей средней продолжительности пребывания в неподвижном слое катализатора. Малая продолжительность пребывания сокращает имеющееся время контакта с катализатором.

Таким образом, задача настоящего изобретения состоит в том, чтобы устранить недостатки описанного в уровне техники способа.

Поставленная задача решается предлагаемым способом получения (мет)акролеина и/или (мет)акриловой кислоты путем гетерогенного каталитического частичного окисления в газовой фазе, при котором находящийся в реакторе свежий неподвижный слой катализатора при температуре 100-600°С нагружают смесью загрузочного газа, которая наряду с, по меньшей мере, одним подлежащим частичному окислению С3/С4 органическим соединением-предшественником и окислителем - молекулярным кислородом содержит, по меньшей мере, один газ-разбавитель за счет того, что процесс осуществляют после установки состава смеси загрузочного газа в основном при неизменной конверсии органического соединения-предшественника и в основном при неизменном составе смеси загрузочного газа сначала во входном периоде в течение 3-10 дней при нагрузке от 40 до 80% от более высокой конечной нагрузки, а затем при более высокой нагрузке загрузки катализатора смесью загрузочного газа, причем в основном означает, что во входном периоде максимальное отклонение конверсии органического соединения-предшественника от арифметически усредненной по времени конверсии и максимальное отклонение объемной доли одного из компонентов смеси загрузочного газа, окислителя, органического соединения-предшественника и газа-разбавителя, от арифметически усредненной по времени объемной доли соответствующего компонента смеси загрузочного газа не должны превышать ±10% от соответствующего арифметического среднего значения.

Под нагрузкой неподвижного слоя катализатора смесью загрузочного газа понимают количество смеси загрузочного газа в нормальных литрах (= нл; объем в литрах, который занимает соответствующее количество смеси загрузочного газа в нормальных условиях, то есть при 25°С и 1 бар), которое проходит через литр неподвижного слоя катализатора в час (при этом предварительную и дополнительную засыпку из чистого инертного материала не относят к неподвижному слою катализатора; а гомогенные смеси инертных материалов и катализатора напротив этого относят к неподвижному слою катализатора.

Преимущество способа согласно изобретению по сравнению с описанным в уровне техники способом заключается в том, что чрезмерное тепловыделение снижается не путем уменьшения содержания реагентов смеси загрузочного газа, а при полном содержании реагентов путем уменьшения нагрузки неподвижного слоя катализатора смесью загрузочного газа.

Состав смеси загрузочного газа, а также температуру неподвижного слоя катализатора при осуществлении способа согласно изобретению можно регулировать описанным в WO 02/098827 методом. Необходимый для этого промежуток времени, как правило, составляет значительно меньше одного часа. Кроме того, регулировку можно осуществлять таким образом, что в трубопровод реактора, содержащего засыпку неподвижного слоя катализатора, с помощью статической мешалки подают сначала только инертный газ (включая водяной пар, в случае необходимости, с содержанием от 2 до 4 об.% кислорода), после этого, по меньшей мере, одно органическое соединение-предшественник, а затем источник кислорода (в нормальном случае воздух). При этом неподвижный слой катализатора с помощью теплоносителя во время подачи инертного газа доводят до температуры, которая требуется при вышеуказанной нагрузке, чтобы при одноразовом прохождении через загрузку катализатора достичь целевой конверсии.

Вышеуказанная нагрузка неподвижного слоя катализатора смесью загрузочного газа при неизменном составе смеси загрузочного газа соответствует нагрузке неподвижного слоя катализатора реагентом.

Если при дальнейшем осуществлении способа согласно изобретению нагрузку неподвижного слоя катализатора смесью загрузочного газа увеличивают, среднее время пребывания реагентов в загрузке катализатора уменьшается. Для того чтобы при незначительном времени пребывания достичь практически неизменной конверсии, по меньшей мере, одного органического соединения-предшественника, зачастую необходимо повышать температуру теплоносителя, используемого при косвенном теплообмене.

Нагрузка неподвижного слоя катализатора смесью загрузочного газа во входном периоде в течение 3-10 дней, предпочтительно составляет от 50 до 70% более высокой конечной нагрузки, на которую рассчитан реактор, включая загрузку катализатора.

Иными словами, если реактор и неподвижный слой катализатора рассчитаны на конечную загрузку, например, 150 нл пропена/л неподвижного слоя катализатора · ч (содержание пропена в смеси загрузочного газа при частичном окислении пропена до акролеина и/или акриловой кислоты, как правило, составляет от 4 до 12 об.%), то согласно изобретению так называемый входной период в течение 3-10 дней осуществляют при загрузке 100 нл пропена/л·ч. Упомянутый выше входной период можно также осуществлять при загрузке 80-120 нл пропена/л·ч.

Если конечная загрузка должна составлять от 180 до 190 нл пропена/л·ч, то 3-10-дневный входной период согласно изобретению, как правило, осуществляют при загрузке 120 нл пропена/л·ч и т.д. Упомянутый выше входной период можно также осуществлять при нагрузке от 100 до 140 нл пропена/л·ч. Как правило, необходимая конечная загрузка исходным органическим соединением ≥80 нл/л·ч, чаще ≥100 нл/л·ч или ≥120 нл/л·ч. Конечная загрузка не должна превышать 600 нл/л·ч или чаще 300 нл/л·ч.

После входного периода нагрузку можно скачкообразно, постоянно или ступенчато повышать до желаемой конечной нагрузки.

Преимущество способа согласно изобретению состоит в том, что после окончания 3-10-дневного, чаще 4-9-дневного или 5-8-дневного входного периода осуществление способа можно продолжать при более высокой нагрузке, увеличенной селективности целевого продукта и одновременно сравнительно уменьшенной температуре теплоносителя. Для сравнения используют сокращенный или исчезающий входной период при нагрузке 40-80% от более высокой конечной нагрузки. Кроме того, это допускает минимальные температуры горячей точки (= самая высокая температура внутри неподвижного слоя катализатора, через который пропускают смесь реакционного газа).

В качестве катализатора с неподвижным слоем при осуществлении способа согласно изобретению для получения (мет)акролеина, в частности для получения акролеина из пропена, используют те катализаторы, активная масса которых представляет собой мультиметаллический оксид, содержащий, по меньшей мере, один Мо, Bi и Fe. В данном контексте их обозначают катализаторами 1 с неподвижным слоем.

Таким образом, в качестве катализаторов 1 с неподвижным слоем могут быть использованы все катализаторы, описанные в публикациях DE-C 3338380, DE-A 19902562, ЕР-А 15565, DE-C 2380765, EP-A 807465, EP-A 279374, DE-A 3300044, EP-A 575897, US-A 4438217, DE-A 19855913, WO 98/24746, DE-A 19746210 (общей формулы II), JP-A 91/294239, EP-A 293224 и ЕР-А 700714. Это касается в частности приведенных в качестве примеров форм осуществления в этих публикациях, среди которых особое предпочтение отдают описанным в ЕР-А 15565, ЕР-А 575897, DE-A 19746210 и DE-А 19855913 катализаторам. Наибольшее предпочтение при этом отдают описанному согласно примеру 1с ЕР-А 15565 катализатору, а также получаемому соответствующим образом катализатору, активная масса которого имеет такой состав: Mo12Ni6,5Zn2Fe2Bi1P0,0065K0,06Ox·10SiO2. Кроме того, особое внимание следует уделить примеру с порядковым №3 из DE-A 19855913 (стехиометрия:

Mo12Co7Fe3Bi0,6K0,08Si1,6Ox) в качестве катализатора в виде полого цилиндра размером 5 мм × 3 мм × 2 мм (внешний диаметр × высота × внутренний диаметр), а также катализатору, содержащему мультиметаллический оксид II, согласно примеру 1 DE-А 19746210. Следует назвать также катализаторы, содержащие мультиметаллический оксид, из US-A 4438217. Последнее касается тех случаев, когда полый цилиндр имеет размеры 5 мм × 2 мм × 2 мм, или 5 мм × 3 мм × 2 мм, или 6 мм × 3 мм × 3 мм, или 7 мм × 3 мм × 4 мм (внешний диаметр × высота × внутренний диаметр).

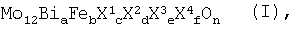

Большое количество пригодных в качестве катализаторов 1 с неподвижным слоем активных масс мультиметаллических оксидов характеризуется общей формулой I

в которой переменные имеют следующие значения:

X1 означает никель и/или кобальт,

X2 означает таллий, щелочной металл и/или щелочноземельный металл,

X3 означает цинк, фосфор, мышьяк, бор, сурьму, олово, церий, свинец и/или вольфрам,

X4 означает кремний, алюминий, титан и/или цирконий,

а означает от 0,5 до 5,

b означает от 0,01 до 5, предпочтительно от 2 до 4,

с означает от 0 до 10, предпочтительно от 3 до 10,

d означает от 0 до 2, предпочтительно от 0,02 до 2,

e означает от 0 до 8, предпочтительно от 0 до 5,

f означает от 0 до 10 и

n означает число, которое определяется валентностью и количеством отличных от кислорода элементов в соединении I.

Их получают известными способами (см., например, DE-A 4023239) и, как правило, формуют до получения шариков, колец или цилиндров или используют в виде оболочковых катализаторов, то есть покрытых активной массой предварительно сформованных инертных носителей. Кроме того, они в порошковой форме могут быть использованы в качестве катализаторов 1 с неподвижным слоем. Разумеется, в качестве неподвижного катализатора 1 согласно изобретению может быть использован катализатор, содержащий мультиметаллический оксид, который включает Bi, Mo и Fe, ACS-4 фирмы Nippon Shokubai.

Пригодные для катализаторов 1 с неподвижным слоем активные массы, особенно те, которые характеризуются общей формулой I, получают таким способом, что из соответствующих источников их элементных составляющих готовят по возможности хорошо перемешанную, предпочтительно тонкодисперсную составленную в соответствие ее стехиометрии сухую смесь, и кальцинируют при температуре от 350 до 650°С. Кальцинацию можно осуществлять как в атмосфере инертного газа, так и в окисляющей атмосфере, например в атмосфере воздуха (смеси из инертного газа и кислорода), а также в восстановительной атмосфере (например, в атмосфере смеси из инертного газа, NH3, СО и/или H2). Продолжительность кальцинации может составлять от нескольких минут до нескольких часов, и, как правило, уменьшается вместе с температурой. В качестве источника элементарных составляющих активных масс мультиметаллических оксидов I используют такие соединения, при которых ресь идет уже об оксидах и/или таких соединениях, которые путем нагревания, по меньшей мере, в присутствии кислорода, могут быть превращены в оксиды.

Наряду с оксидами в качестве таких исходных соединений могут быть использованы прежде всего галогениды, нитраты, формиаты, оксолаты, цитраты, ацетаты, карбонаты, комплексы аминов, соли аммония и/или гидроксиды (такие соединения, как NH4OH, (NН4)2СО3, NH4NO3, NH4CHO2, СН3СООН, NH4СН3СО2 и/или оксалат аммония, которые самое позднее при последующем кальцинировании могут распадаться и/или разлагаться на соединения, которые полностью улетучиваются в газообразной форме и которые можно дополнительно вводить в состав хорошо перемешанной сухой смеси).

Тщательное перемешивание исходных соединений для получения масс мультиметаллоксидов I можно осуществлять в сухом или влажном виде. При перемешивании в сухом виде исходные соединения целесообразно использовать как тонкодисперсные порошки и после перемешивания и возможного концентрирования подвергать кальцинированию. Однако тщательное перемешивание предпочтительно осуществляют во влажном виде. При этом исходные соединения смешивают, как правило, в форме водного раствора и/или суспензии. Особенно тщательно перемешанные сухие смеси получают при осуществлении описанного выше способа перемешивания в том случае, если исходят исключительно из существующих в растворенной форме источников элементных составляющих. В качестве растворителя предпочтительно используют воду. Затем полученную водную массу сушат, причем процесс сушки предпочтительно осуществляют путем распылительной сушки водной смеси при температуре на выходе от 100 до 150°С.

Массы мультиметаллических оксидов, которые могут быть использованы как катализатор 1 с неподвижным слоем, особенно те из них, которые характеризуются общей формулой I, при осуществлении способа согласно изобретению могут быть использованы как в порошковой форме, так и в отформованной в соответствующую форму катализатора, причем формование можно осуществлять до или после кальцинирования. Так, например, из порошковой формы активной массы или ее некальцинированной и/или частично кальцинированной исходной массы путем концентрирования и последующего формования (например, таблетирования, экструзии или штранг-прессования) можно получить катализатор необходимой формы, причем в случае необходимости, можно добавлять вспомогательные вещества, например графит, или стеариновую кислоту в качестве смазки и/или вспомогательного агента формования, а также активный наполнитель, такой как микроволокна из стекла, асбеста, карбида кремния или титаната калия. Подходящими формами катализаторов являются, например, сплошные или полые цилиндры, внешний диаметр и длина которых составляет от 2 до 10 мм. В случае полых цилиндров толщина стенки должна составлять от 1 до 3 мм. Кроме того, катализатор может иметь форму шарика, при этом его диаметр может составлять от 2 до 10 мм.

Разумеется, формование порошковой активной массы или ее порошкообразных некальцинированных и/или частично кальцинированных масс-предшественников можно также осуществлять путем их нанесения на предварительно сформованные инертные катализаторные носители. Нанесение покрытия на носитель для получения оболочковых катализаторов, как правило, осуществляют в подходящей для этого вращающейся емкости, как описано, например, в DE-A 2909671, ЕР-А 293859 или ЕР-А 714700. Целесообразно для нанесения покрытий на носители порошковую массу увлажняют и после нанесения покрытия снова сушат, например, горячим воздухом. Толщина слоя порошковой массы, нанесенного на носитель, составляет, как правило, от 10 до 1000 мм, предпочтительно от 50 до 500 мм, особенно предпочтительно от 150 до 250 мм.

При этом в качестве материала носителя могут быть использованы обычные пористые или непористые оксиды алюминия, диоксид кремния, диоксид тория, диоксид циркония, карбид кремния или силикаты, такие как силикат магния или силикат алюминия. Носители могут иметь правильную или неправильную форму, причем предпочтение отдают носителям правильной формы с выраженной шероховатостью поверхности, например шарикам или полым цилиндрам. Подходящим является использование непористых, шероховатых, шаровидных носителей из стеатита, диаметр которых составляет от 1 до 8 мм, предпочтительно от 4 до 5 мм. Кроме того, подходящим в качестве носителей являются также использование цилиндров, длина которых составляет от 2 до 10 мм, а внешний диаметр - от 4 до 10 мм. В случае используемых в качестве носителей колец толщина стенки, как правило, составляет от 1 до 4 мм. Предпочтительные согласно изобретению кольцеобразные носители имеют длину от 3 до 6 мм, внешний диаметр от 4 до 8 мм, и толщину стенки от 1 до 2 мм. Согласно изобретению предпочтение в качестве носителей отдают прежде всего кольцам размером 7 мм × 3 мм × 4 мм (внешний диаметр × длина × внутренний диаметр). Дисперсность наносимой на поверхности носителя каталитически активной оксидной массы выбирают в соответствии с толщиной оболочки (см. ЕР-А 714700).

Подходящими используемыми в качестве катализаторов 1 с неподвижным слоем согласно изобретению активными массами, представляющими собой мультиметаллические оксиды, являются также массы общей формулы II

в которой переменные имеют следующие значения:

Y1 означает висмут, теллур, сурьму, олово и/или медь,

Y2 означает молибден и/или вольфрам,

Y3 означает щелочной металл, таллий и/или самарий,

Y4 означает щелочноземельный металл, никель, кобальт, медь, марганец, цинк, олово, кадмий и/или ртуть,

Y5 означает железо, хром, церий и/или ванадий,

Y6 означает фосфор, мышьяк, бор и/или сурьму,

Y7 означает редкоземельный металл, титан, цирконий, ниобий, тантал, рений, рутений, родий, серебро, золото, алюминий, галлий, индий, кремний, германий, свинец, торий и/или уран,

а' означает от 0,01 до 8,

b' означает от 0,1 до 30,

с' означает от 0 до 4,

d' означает от 0 до 20,

e' означает от 0 до 20,

f' означает от 0 до 6,

g' означает от 0 до 15,

h' означает от 8 до 16,

x', y' означают число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле II, и

p, q означают числа, соотношение которых p/q составляет от 0,1 до 10,

которые содержат трехмерные, ограниченные от своей локальной среды на основе их отличного от локальной среды состава области химического состава Y1 a'Y2 b'Ox', самый большой диаметр которых (самый длинный проходящий через центр области соединительный отрезок двух находящихся на поверхности (граничной поверхности) области точек) составляет от 1 нм до 100 мкм, чаще от 10 нм до 500 нм или от 1 мкм до 50, соответственно 25 мкм.

Особенно предпочтительными мультиметаллическими оксидами II являются такие, в которых Y1 означает висмут.

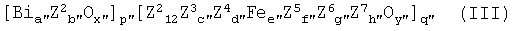

Среди них предпочтение отдают таким, которые характеризуются общей формулой III

в которой переменные имеют следующие значения:

Z2 означает молибден и/или вольфрам,

Z3 означает никель и/или кобальт,

Z4 означает таллий, щелочной металл и/или щелочноземельный металл,

Z5 означает фосфор, мышьяк, бор, сурьму, олово, церий и/или свинец,

Z6 означает кремний, алюминий, титан и/или цирконий,

Z7 означает медь, серебро и/или золото,

а" означает от 0,1 до 1,

b" означает от 0,2 до 2,

с" означает от 3 до 10,

d" означает от 0,02 до 2,

e" означает от 0,01 до 5, предпочтительно от 0,1 до 3,

f" означает от 0 до 5,

g" означает от 0 до 10,

h" означает от 0 до 1,

x", y" означают число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле III, и

p", q" означают числа, соотношение p"/q" которых составляет от 0,1 до 5, предпочтительно от 0,5 до 2,

причем наибольшее предпочтение отдают массам, в которых Z2 b" означает (вольфрам) b" и Z2 12 означает (молибден)12.

Кроме того, предпочтительным является такое выполнение, при котором, по меньшей мере, 25 мол.% (предпочтительно, по меньшей мере, 50 мол.% и особенно предпочтительно, по меньшей мере, 100 мол.%) общего количества [Y1 a'Y2 b'Ox']p([Bia"Z2 b"Ox"]p") используемых согласно изобретению в качестве катализаторов 1 с неподвижным слоем масс мультиметаллических оксидов II (масс мультиметаллических оксидов III) могут существовать в форме пространственно удаленных друг от друга (трехмерных), ограниченных от своей локальной среды на основе своей отличной от локальной среды структуры областей химического состава Y1a'Y2b'Ox'[Bia"Z2 b"Ox"], самый большой диаметр которых составляет от 1 нм до 100 мкм.

Все сказанное выше в отношении используемых в качестве катализаторов масс мультиметаллических оксидов I касается также формования используемых в качестве катализаторов масс мультиметаллических оксидов II.

Получение активных масс мультиметаллических оксидов II, описано, например, в ЕР-А 575897, а также в DE-A 19855913.

Как правило, гетерогенное каталитическое частичное окисление в газовой фазе органических соединений-предшественников в (мет)акролеин согласно изобретению осуществляют в кожухотрубном реакторе, загруженном катализаторами 1 с неподвижным слоем, как описано, например, в ЕР-А 700714.

Иными словами, используемый катализатор 1 с неподвижным слоем находится в металлических трубах кожухотрубного реактора, а вокруг металлических труб пропускают температурную среду (однозонный реактор), как правило, солевой расплав. Солевой расплав и смесь реакционного газа можно подавать прямотоком или противотоком. Кроме того, солевой расплав (температурную среду) можно также подавать по реактору вокруг пучка труб, так чтобы только по реактору образовывался прямоток или противоток в направлении тока смеси реакционного газа. Скорость тока температурной среды (теплоносителя), как правило, выбирают таким образом, что повышение температуры (обусловленное тепловыделением реакции) теплообменной среды от входа к выходу реактора ≥0-10°С, чаще ≥2-8°C или ≥3-6°С. Температура теплообменной среды на входе кожухотрубного реактора, особенно в случае превращения пропена в акролеин, как правило, составляет от 310 до 360°С, чаще от 320 до 340°С.

В качестве теплообменной среды могут быть использованы жидкие температурные среды. Особенно выгодно использовать расплавы солей, такие как нитрат калия, нитрит калия, нитрит натрия и/или нитрат натрия, или расплавы солей металлов с более низкой температурой плавления, таких как натрий, ртуть, а также сплавы различных металлов.

Целесообразным образом смесь загрузочного газа подводят к катализатору 1 с неподвижным слоем предварительно нагретой до необходимой реакционной температуры.

В особенности в случае высокой (например, ≥160 нл/л·ч, однако, как правило, ≤600 нл/л·ч) конечной нагрузки катализатора 1 с неподвижным слоем подлежащим, по меньшей мере, частичному окислению органическим соединением-предшественником (например, пропеном) способ согласно изобретению целесообразно осуществлять в двухзонном кожухотрубном реакторе. Предпочтительный вариант используемого согласно изобретению двухзонного кожухотрубного реактора описан в DE-С 2830765. Кроме того, подходящими являются также описанные в DE-C 2513405, US-А 3147084, DE-A 2201528, ЕР-А 383224 и DE-A 2903218 двухзонные кожухотрубные реакторы.

Иными словами, используемый катализатор 1 с неподвижным слоем находится в металлических трубах кожухотрубного реактора, а вокруг металлических труб подводят две пространственно отделенные друг от друга температурные среды, как правило, солевые расплавы. Отрезок трубы, по которому пропускают соответствующий солевой расплав, представляет собой реакционную зону. Предпочтительно солевой раствор А обтекает, например, тот отрезок трубы (реакционную зону А), в котором происходит окислительное превращение пропена (при одноразовом прохождении) до 40-80 мол.%, а солевой раствор В обтекает, например, тот отрезок трубы (реакционную зону В), в котором происходит окончательное превращение пропена (при одноразовом прохождении) до достижения объема конверсии, по меньшей мере, 90 мол.% (в случае необходимости, реакционные зоны А, В могут включать и другие реакционные зоны, которые имеют индивидуальную температуру).

В пределах соответствующей температурной зоны соляной раствор можно пропускать, как описано в случае однозонного реактора. Температура солевого раствора В, как правило, по меньшей мере, на 5°С выше температуры солевого раствора А.

В остальном в случае двухзонного реактора можно действовать, как описано, например, в DE-A 19948523 или DE-A 19948248.

На примере частичного окисления в газовой фазе пропена до акролеина следует остановиться более детально. Другие виды частичного окисления в газовой фазе органических соединений согласно изобретению осуществляют аналогичным образом.

Таким образом, при осуществлении способа согласно изобретению нагрузка катализатора 1 с неподвижным слоем пропеном ≥70 нл/л·ч, ≥130 нл/л·ч, ≥180 нл/л·ч, ≥240 нл/л·ч, ≥300 нл/л·ч, однако, как правило, ≤600 нл/л·ч.

При этом используемый для смеси загрузочного газа инертный газ на ≥20 об.%, или на ≥30 об.%, или на ≥40 об.%, или на ≥50 об.%, или на ≥60 об.%, или на ≥70 об.%, или на ≥80 об.%, или на ≥90 об.%, или на ≥95 об.% состоять из молекулярного азота.

Если загрузка катализатора 1 с неподвижным слоем пропеном превышает 250 нл/л·ч, то при осуществлении способа согласно изобретению в смеси загрузочного газа рекомендуют использовать инертные газы-разбавители (при этом в данном контексте под инертными газами-разбавителями понимают такие, которые при одноразовом прохождении через соответствующую загрузку катализатора с неподвижным слоем превращаются на менее чем 5%, предпочтительно на менее чем 2%), такие как пропан, этан, метан, пентан, бутан, CO2, CO, водяной пар и/или благородные газы.

При увеличивающейся нагрузке пропаном предпочтение отдают описанному выше двухзонному способу по сравнению с однозонным.

Рабочее давление в способе согласно изобретению при частичном окислении пропена может находиться как ниже, так и выше нормального давления (например, до 0,5 бар). Как правило, рабочее давление составляет от 1 до 5 бар, чаще от 1,5 до 3,5 бар. Обычно реакционное давление при осуществлении частичного окисления пропена не должно превышать 100 бар.

Молярное отношение O2:С3Н6 в смеси загрузочного газа, как правило, ≥1. Обычно это отношение ≤3. Чаще молярное отношение O2:С3Н6 в смеси загрузочного газа ≥1,5 и ≤2,0.

В качестве источника необходимого молекулярного кислорода используют как воздух, так и обедненный молекулярным азотом воздух (например, ≥90 об.% O2, ≤10 об.% N2).

Содержание пропена в смеси загрузочного газа может, например, составлять от 4 до 15 об.%, чаще от 5 до 12 об.% или от 5 до 8 об.% (в зависимости от общего объема).

Часто при осуществлении способа согласно изобретению объемное соотношение пропен:кислород:газы (включая водяной пар) в смеси исходного реакционного газа (смеси загрузочного газа) составляет 1:(1,0-3,0):(5-25), предпочтительно 1:(1,5-2,3):(10-15). Однако согласно изобретению могут быть использованы также смеси загрузочного газа, имеющие описанный в DE-A 10313209 состав.

Для получения акриловой кислоты из акролеина при осуществлении способа согласно изобретению используют все те катализаторы, активная масса которых представляет собой мультиметаллический оксид, содержащий, по меньшей мере, один Мо и V. Их обозначают катализаторами 2 с неподвижным слоем.

Такие катализаторы 2 с неподвижным слоем описаны, например, в US-A 3775474, US-A 3954855, US-A 3893951 и US-A 4339355. Кроме того, подходящими являются также массы полиметаллических оксидов, описанные в ЕР-А 427508, DE-A 2909671, DE-C 3151805, DE-AS 2626887, DE-A 4302991, ЕР-А 700893, der EP-A 714700 и DE-A 19736105 для катализаторов 2 с неподвижным слоем. Особое предпочтение в данном случае отдают формам осуществления, приведенным в качестве примеров в ЕР-А 714700, а также в DE-A 19736105.

Большое количество используемых в качестве катализаторов 2 с неподвижным слоем масс мультиметаллических оксидов характеризуется общей формулой IV

в которой переменные имеют следующие значения:

X1 означает W, Nb, Та, Cr и/или Се,

X2 означает Cu, Mi, Co, Fe, Mn и/или Zn,

X3 означает Sb и/или Bi,

X4 означает один или несколько щелочных металлов,

X5 означает один или несколько щелочноземельных металлов,

X6 означает Si, Al, Ti и/или Zr,

а означает от 1 до 6,

b означает от 0,2 до 4,

с означает от 0,5 до 18,

d означает от 0 до 40,

e означает от 0 до 2,

f означает от 0 до 4,

g означает от 0 до 40 и

n означает число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле IV.

Предпочтительными формами осуществления активных полиметаллических оксидов IV являются те, в которых переменные общей формулы IV имеют такие значения:

X1 означает W, Nb и/или Cr,

X2 означает Cu, Mi, Co и/или Fe,

X3 означает Sb,

X4 означает Na и/или К,

X5 означает Са, Sr и/или Ва,

X6 означает Si, Al и/или Ti,

а означает от 1,5 до 5,

b означает от 0,5 до 2,

с означает от 0,5 до 3,

d означает от 0 до 2,

e означает от 0 до 0,2,

f означает от 0 до 1 и

n означает число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле IV.

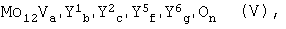

Наиболее предпочтительными полиметаллическими оксидами IV являются следующие оксиды общей формулы V

в которой

Y1 означает W и/или Nb,

Y2 означает Cu и/или Ni,

Y5 означает Са и/или Sr,

Y6 означает Si и/или Al,

а' означает от 2 до 4,

b' означает от 1 до 1,5,

с' означает от 1 до 3,

f' означает от 0 до 0,5

g' означает от 0 до 8 и

n' означает число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле V.

Пригодные согласно изобретению активные массы мультиметаллических оксидов (IV) могут быть получены, например, описанными в DE-A 4335973 или ЕР-А 714700 способами.

Пригодные для катализаторов 2 с неподвижным слоем полиметаллические оксиды, особенно те, которые характеризуются общей формулой IV, получают простым способом: из соответствующих источников их элементарных составляющих готовят как можно более хорошо перемешанную, предпочтительно тонкодисперсную сухую смесь, состав которой соответствует ее стехиометрии, и кальцинируют при температуре от 350 до 650°С. Кальцинацию можно осуществлять как в атмосфере инертного газа, так и в окислительной атмосфере, например в атмосфере воздуха (смеси из инертного газа и кислорода), а также в восстановительной атмосфере (например, в атмосфере смеси из инертного газа и восстановительных газов, таких как H2, NH3, СО, метан и/или акролеин или в атмосфере самих восстановительных газов). Продолжительность кальцинации может составлять от нескольких минут до нескольких часов, и, как правило, уменьшается вместе с температурой. В качестве источника элементарных составляющих активных масс полиметаллических оксидов IV используют соединения, под которыми подразумевают оксиды и/или такие соединения, которые путем нагревания, по меньшей мере, в присутствии кислорода, могут быть превращены в оксиды.

Тщательное перемешивание исходных соединений для получения масс полиметаллических оксидов IV можно осуществлять в сухом или влажном виде. При перемешивании в сухом виде исходные соединения целесообразно использовать как тонкодисперсные порошки и после перемешивания и возможного концентрирования подвергать кальцинированию. Однако тщательное перемешивание предпочтительно осуществляют во влажном виде.

Как правило, исходные соединения смешивают в форме водного раствора и/или суспензии. Особенно тщательно перемешанные сухие смеси получают при осуществлении описанного выше способа перемешивания в том случае, если исходят исключительно из существующих в растворенной форме источников элементных составляющих. В качестве растворителя предпочтительно используют воду. Затем полученную водную массу сушат, причем процесс сушки предпочтительно осуществляют путем распылительной сушки водной смеси при температуре на выходе от 100 до 150°С.

Пригодные в качестве катализатор 2 с неподвижным слоем массы полиметаллических оксидов согласно изобретению, в особенности согласно формуле IV, при осуществлении способа согласно изобретению могут быть использованы как в порошковой форме, так и в соответствующей форме катализатора, причем формование можно осуществлять до или после кальцинирования. Так, например, из порошковой формы активной массы или ее некальцинированной и/или частично кальцинированной исходной массы путем концентрирования и последующего формования (например, таблетирования, экструзии или штранг-прессования) можно получить катализатор необходимой формы, причем, в случае необходимости, можно добавлять вспомогательные вещества, например графит, или стеариновую кислоту в качестве смазки и/или вспомогательного агента формования, а также активный наполнитель, такой как микроволокна из стекла, асбеста, карбида кремния или титаната калия. Подходящими формами катализаторов являются, например, заполненные или полые цилиндры, внешний диаметр и длина которых составляет от 2 до 10 мм. В случае полых цилиндров толщина стенки должна составлять от 1 до 3 мм. Кроме того, катализатор может иметь форму шарика, при этом его диаметр может составлять от 2 до 10 мм.

Разумеется, формование порошковой активной массы или ее порошкообразных некальцинированных и/или частично кальцинированных исходных масс можно также осуществлять путем их нанесения на предварительно сформованные инертные носители катализатора. Нанесение на носитель для получения оболочковых катализаторов, как правило, осуществляют в подходящей для этого вращающейся емкости, как описано, например, в DE-A 2909671, ЕР-А 293859 или ЕР-А 714700.

Целесообразно для нанесения на носители порошковую массу увлажняют и после нанесения снова сушат, например, горячим воздухом. Толщина слоя порошковой массы, нанесенного на носитель составляет, как правило, от 10 до 1000 мм, предпочтительно от 50 до 500 мм, особенно предпочтительно от 150 до 250 мм.

При этом в качестве материала носителя могут быть использованы обычные пористые или непористые оксиды алюминия, диоксид кремния, диоксид тория, диоксид циркония, карбид кремния или силикаты, такие как силикат магния или силикат алюминия. Носители могут иметь правильную или неправильную форму, причем предпочтение отдают носителям правильной формы с выраженной шероховатостью поверхности, например шарикам или полым цилиндрам. Подходящим является использование непористых, шероховатых, шаровидных носителей из стеатита, диаметр которых составляет от 1 до 8 мм, предпочтительно от 4 до 5 мм. Кроме того, подходящим в качестве носителей являются также использование цилиндров, длина которых составляет от 2 до 10 мм, а внешний диаметр - от 4 до 10 мм. В случае используемых в качестве носителей колец толщина стенки, как правило, составляет от 1 до 4 мм. Предпочтительные согласно изобретению кольцеобразные носители имеют длину от 3 до 6 мм, внешний диаметр от 4 до 8 мм, и толщину стенки от 1 до 2 мм. Согласно изобретению предпочтение в качестве носителей отдают прежде всего кольцам размером 7 мм × 3 мм × 4 мм (внешний диаметр × длина × внутренний диаметр). Дисперсность наносимой на поверхности носителя каталитически активной оксидной массы выбирают согласно с толщиной оболочки (см. ЕР-А 714700).

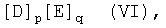

Подходящими используемыми в качестве катализаторов 2 с неподвижным слоем согласно изобретению активными массами, представляющими собой мультиметаллические оксиды, являются также массы общей формулы VI,

в которой переменные имеют следующие значения:

D означает Mo12Va”Z1 b”Z2 c”Z3 d”Z4 e”Z5 f”Z6 g”Ox”,

Е означает Z7 12Cuh”Hi”Oy",

Z1 означает W, Nb, Та, Cr и/или Се,

Z2 означает Cu, Ni, Co, Fe, Mn и/или Zn,

Z3 означает Sb и/или Bi,

Z4 означает Li, Na, К, Rb, Cs и/или Н,

Z5 означает Mg, Ca, Sr и/или Ва,

Z6 означает Si, Al, Ti и/или Zr,

Z7 означает Mo, W, V, Nb и/или Та,

а" означает от 1 до 8,

b" означает от 0,2 до 5,

с" означает от 0 до 23,

d" означает от 0 до 50,

e" означает от 0 до 2,

f" означает от 0 до 5,

g" означает от 0 до 50,

h" означает от 4 до 30,

i" означает от 0 до 20 и

x", y" означают число, которое определяется валентностью и количеством отличных от кислорода элементов в формуле VI, и

p, q означают числа, отличные от нуля, соотношение p/q которых составляет от 1 до 1:1,

и которые получают таким образом: массы полиметаллического оксида Е

переводят в тонкодисперсную форму (исходная масса 1) и затем предварительно приготовленную твердую активную массу 1 вводят в водный раствор, водную суспензию или в тонкодисперсную сухую смесь источников элементов Mo, V, Z1, Z2, Z3, Z4, Z5, Z6, которые содержат указанные выше элементы в стехиометрическом соотношении D

(исходная масса 2), в желаемом количественном соотношении p:q, полученная таким образом водная смесь высыхает, а полученную сухую массу до или после ее сушки кальцинируют при температуре от 250 до 600°С до получения желаемой формы катализатора.

Предпочтение отдают массам мультиметаллических оксидов VI, при которых введение предварительно приготовленной твердой исходной смеси 1 в водную исходную массу 2 осуществляют при температуре <70°С. Получение катализаторов, содержащих массы полиметаллических оксидов VI, подробно описано, например, в ЕР-А 668104, DE-A 19736105 и DE-A 19528646.

Все сказанное выше в отношении используемых в качестве катализаторов масс мультиметаллических оксидов IV касается также формования используемых в качестве катализаторов масс полиметаллических оксидов VI.

Как правило, гетерогенное каталитическое частичное окисление в газовой фазе акролеина в акриловую кислоту согласно изобретению осуществляют в кожухотрубном реакторе, загруженном катализаторами 2 с неподвижным слоем, как описано, например, в ЕР-А 700714.

Иными словами, используемый катализатор 2 с неподвижным слоем находится в металлических трубах кожухотрубного реактора, а вокруг металлических труб пропускают температурную среду (однозонный реактор), как правило, солевой расплав. Солевой расплав и смесь реакционного газа можно подавать прямотоком или противотоком. Кроме того, температурную среду (солевой расплав) можно также подавать по реактору вокруг пучка труб, так чтобы только по реактору образовывался прямоток или противоток в направлении тока смеси реакционного газа. Скорость тока температурной среды (теплообменного средства), как правило, измеряют таким образом, что повышение температуры (обусловленное тепловыделением реакции) теплообменного средства от входа к выходу реактора составляет от 0 до 10°С, чаще от 2 до 8°С или от 3 до 6°С. Температура теплообменного средства на входе кожухотрубного реактора, как правило, составляет от 230 до 300°С, чаще от 245 до 285°С или от 245 до 265°С. В качестве теплообменного средства могут быть использованы жидкие температурные среды, которые уже были описаны для осуществления гетерогенного каталитического частичного окисления в газовой фазе исходного органического соединения в (мет)акролеин.

Как правило, смесь загрузочного газа перед загрузкой катализатора 2 с неподвижным слоем нагревают до необходимой реакционной температуры.

В особенности в случае высокой (например, ≥140 нл/л·ч, как правило, однако ≤600 нл/л·ч) конечной нагрузки катализатора 2 с неподвижным слоем акролеином способ согласно изобретению целесообразно осуществлять в двухзонном кожухотрубном реакторе. Предпочтительный вариант используемого согласно изобретению двухзонного кожухотрубного реактора описан в DE-C 2830765. Кроме того, подходящими являются также описанные в DE-C 2513405, US-A 3147084, DE-А 2201528, ЕР-А 383224 и DE-A 2903218 двухзонные кожухотрубные реакторы.

Иными словами, используемый катализатор 2 с неподвижным слоем находится в металлических трубах кожухотрубного реактора, а вокруг металлических труб пропускают две пространственно отделенные друг от друга температурные среды, как правило, солевые расплавы. Отрезок трубы, по которому пропускают соответствующий солевой расплав, представляет собой реакционную зону.

Предпочтительно солевая ванна С протекает, например, через тот отрезок трубы (реакционную зону С), в котором происходит окислительное превращение акролеина (при одноразовом прохождении) до 55-85 мол.%, а солевая ванна D протекает, например, через тот отрезок трубы (реакционную зону D), в котором происходит окончательное превращение акролеина (при одноразовом прохождении) до достижения объема превращения, по меньшей мере, 90 мол.% (в случае необходимости, реакционные зоны С, D могут включать и другие реакционные зоны, которые имеют индивидуальную температуру).

В пределах соответствующей температурной зоны солевая ванна может подаваться как описано в случае однозонного реактора. Температура соляной ванны D, как правило, по меньшей мере, на 5-10°С выше температуры соляной ванны С.

В остальном в случае двухзонного реактора можно действовать, как описано, например, в DE-A 19948523 или DE-A 19948248.

Таким образом, при осуществлении способа согласно изобретению загрузка катализатора 2 с неподвижным слоем акролеином ≥70 нл/л·ч, ≥130 нл/л·ч, ≥180 нл/л·ч, ≥240 нл/л·ч, ≥300 нл/л·ч, однако, как правило, ≤600 нл/л·ч.

При этом используемый для смеси загрузочного газа инертный газ на ≥20 об.%, или на ≥30 об.%, или на ≥40 об.%, или на ≥50 об.%, или на ≥60 об.%, или на ≥70 об.%, или на ≥80 об.%, или на ≥90 об.%, или на ≥95 об.% состоять из молекулярного азота.

Если частичное окисление в газовой фазе акролеина является вторым этапом двухстадийного частичного окисления в газовой фазе пропена до акриловой кислоты, то инертный газ-разбавитель чаще на 5-20 вес.% состоит из H2O (полученного на первой стадии) и на 70-90 вес.% из N2.

Если загрузка катализатора 2 с неподвижным слоем акролеином превышает 250 нл/л·ч, то при осуществлении способа согласно изобретению в смеси загрузочного газа рекомендуют использовать инертные газы-разбавители, такие как пропан, этан, метан, пентан, бутан, СО2, СО, водяной пар и/или благородные газы. Разумеется, эти газы могут быть использованы и при незначительной загрузке акролеином.

Рабочее давление в способе согласно изобретению при частичном окислении акролеина может находиться как ниже, так и выше нормального давления (например, до 0,5 бар). Как правило, рабочее давление составляет от 1 до 5 бар, чаще от 1 до 3 бар.

Обычно реакционное давление при осуществлении частичного окисления акролеина не должно превышать 100 бар.

Молярное отношение О2:акролеин в смеси загрузочного газа катализатора 2 с неподвижным слоем, как правило, ≥1. Обычно это отношение ≤3. Чаще молярное отношение О2:акролеин в смеси загрузочного газа составляет от 1 до 2 или от 1 до 1,5. Часто при осуществлении способа согласно изобретению в случае окисления акролеина объемное соотношение (Nл) акролеин:кислород:водяной пар:инертный газ в смеси загрузочного газа составляет 1:(1-3):(0-20):(3-30), предпочтительно 1:(1-3):(0,5-10):(7-10).

Содержание акролеина в смеси загрузочного газа может, например, составлять от 3 до 15 об.%, чаще от 4 до 10 об.% или от 5 до 8 об.% (в пересчете на общий объем).

Гетерогенное каталитическое частичное окисление в газовой фазе метакролеина до метакриловой кислоты можно осуществлять аналогично окислению акролеина до акриловой кислоты. В качестве катализаторов используют все те катализаторы, которые описаны в ЕР-А 668103. Кроме того, предпочтение отдают условиям реакции согласно ЕР-А 668103.

Для осуществления частичного окисления в газовой фазе пропана до акриловой кислоты или изобутана до метакриловой кислоты предпочтительно используют катализаторы из мультиметаллических оксидов, которые, например, рекомендованы в DE-A 10248584, DE-A 10029338, DE-A 10033121, DE-A 10261186, DE-A 10254278, DE-А 10034825, ЕР-А 962253, ЕР-А 1260495, DE-A 10122027, ЕР-А 1192987 и DE-А 10254279.

Кроме того, условия реакции могут быть выбраны согласно этим публикациям. В качестве реактора, как правило, используют однозонный реактор.

Следует также отметить, что при осуществлении двухстадийного гетерогенного каталитического частичного окисления в газовой фазе для получения (мет)акриловой кислоты (например, путем окисления пропена до акролеина (на 1 стадии) и акролеина до акриловой кислоты (на 2 стадии)), при котором смесь продукт-газа первой стадии, в случае необходимости, после охлаждения и дозирования воздуха в качестве источника кислорода, подают на вторую стадию, при применении способа согласно изобретению на первой стадии его автоматически применяют также на второй стадии.

Кроме того, необходимо также отметить, что в способе согласно изобретению при переходе от более низкой к более высокой нагрузке целесообразно незначительно уменьшать количество циркуляционного газа в смеси загрузочного газа (при этом содержание реагентов в смеси загрузочного газа незначительно увеличивается). Сказанное выше осуществляют в том случае, если конструктивные данные компрессора циркуляционного газа ограничивают максимально сжимаемое количество газа. В заключение следует также отметить, что способ согласно изобретению можно также осуществлять на находящихся в реакторах восстановленных (например, согласно ЕР-А 169449, ЕР-А 614872, ЕР-А 339119, DE-A 10249797 или DE-A 10350822) слоях катализатора.

Пример и сравнительные примеры

а) Подготовка эксперимента

Реакционную трубу (V2A сталь; внешний диаметр 30 мм, толщина стенки 2 мм, внутренний диаметр 26 мм, длина 350 см, в центре которой расположена термотруба (внешним диаметром 4 мм) для размещения термоэлемента, с помощью которого можно определять температуру реакционной трубы по всей ее длине) сверху вниз загружают свежим материалом:

Термостатирование реакционной трубы осуществляют с помощью закачиваемой противотоком солевой ванны.

b) Проведение эксперимента

Описанную выше трубу непрерывно загружают смесью загрузочного газа (смесь из воздуха, "polymer grade" пропилена и циркуляционного газа), которая имеет следующий состав:

причем загрузку и термостатирование реакционной трубы можно варьировать по времени. Термостатирование реакционной трубы осуществляют таким образом, что превращение пропена U (мол.%) при одноразовом прохождении смеси загрузочного газа через реакционную трубу постоянно составляет примерно 95,0 мол.%.

Ниже в таблицах указаны показатели селективности ценных продуктов SW в мол.% (сумма селективности образования акролеина и селективности образования акриловой кислоты), полученные в зависимости от нагрузки неподвижного слоя катализатора (выраженной как загрузка пропеном в Nл/л·ч) и температуру солевого раствора TS (°C), а также измеренные вдоль реакционной трубы максимальные температуры Тmах в °С. Конечная нагрузка составляет 150 Nл/л·ч. Указанные результаты даны в пересчете на окончание соответствующего времени работы.

Пример

Сравнительный пример

Сравнение примера со сравнительным примером показало, что при немедленном использовании свежей загрузки катализатора при необходимом значении конечной загрузки получают такую загрузку катализатора, которая для осуществления той же конверсии требует значительно более высоких температур солевой ванны. Кроме того, максимально высокие температуры вызывают преждевременное старение загрузки катализатора.

Изобретение относится к усовершенствованному способу получения (мет)акролеина и/или (мет)акриловой кислоты путем гетерогенного каталитического частичного окисления в газовой фазе, при котором находящийся в реакторе свежий неподвижный слой катализатора при температуре 100-600°С нагружают смесью загрузочного газа, которая наряду с, по меньшей мере, одним подлежащим частичному окислению С3/С4 органическим соединением-предшественником и окислителем - молекулярным кислородом содержит, по меньшей мере, один газ-разбавитель, причем процесс осуществляют после установки состава смеси загрузочного газа при неизменной конверсии органического соединения-предшественника и при неизменном составе смеси загрузочного газа сначала во входном периоде в течение 3-10 дней при нагрузке от 40 до 80% от более высокой конечной нагрузки, а затем при более высокой нагрузке засыпки катализатора смесью загрузочного газа, причем во входном периоде максимальное отклонение конверсии органического соединения-предшественника от арифметически усредненной по времени конверсии и максимальное отклонение объемной доли одного из компонентов смеси загрузочного газа, окислителя, органического соединения-предшественника и газа-разбавителя, от арифметически усредненной по времени объемной доли соответствующего компонента смеси загрузочного газа не должны превышать ±10% от соответствующего арифметического среднего значения. Способ позволяет устранить недостатки предыдущего уровня техники. 2 з.п. ф-лы, 2 табл.

1. Способ получения (мет)акролеина и/или (мет)акриловой кислоты путем гетерогенного каталитического частичного окисления в газовой фазе, при котором находящийся в реакторе свежий неподвижный слой катализатора при температуре 100-600°С нагружают смесью загрузочного газа, которая наряду с, по меньшей мере, одним подлежащим частичному окислению С3/С4 органическим соединением-предшественником и окислителем - молекулярным кислородом - содержит, по меньшей мере, один газ-разбавитель, отличающийся тем, что процесс осуществляют после установки состава смеси загрузочного газа в основном при неизменной конверсии органического соединения-предшественника и в основном при неизменном составе смеси загрузочного газа сначала во входном периоде в течение 3-10 дней при нагрузке от 40 до 80% от более высокой конечной нагрузки, а затем при более высокой нагрузке загрузки катализатора смесью загрузочного газа, причем в основном означает, что во входном периоде максимальное отклонение конверсии органического соединения-предшественника от арифметически усредненной по времени конверсии и максимальное отклонение объемной доли одного из компонентов смеси загрузочного газа, окислителя, органического соединения-предшественника и газа-разбавителя, от арифметически усредненной по времени объемной доли соответствующего компонента смеси загрузочного газа не должны превышать ±10% от соответствующего арифметического среднего значения.

2. Способ по п.1, отличающийся тем, что желаемая конечная нагрузка смесью загрузочного газа, обозначенная как конечная нагрузка органическим соединением-предшественником, составляет ≥80 нл/л·ч.

3. Способ по одному из п.1 или 2, отличающийся тем, что он представляет собой способ гетерогенного каталитического частичного окисления в газовой фазе пропена до акролеина и/или акриловой кислоты.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для окраски днищ емкостей | 1972 |

|

SU450596A1 |

| Эксцентриковое колесо для зубчатой или цепной передачи к коленчатому валу ткацкого станка | 1927 |

|

SU34442A1 |

| Способ приготовления катализатора для газофазного окисления пропилена, изобутилена или третичного бутанола | 1988 |

|

SU1792344A3 |

Авторы

Даты

2009-07-20—Публикация

2004-07-15—Подача