Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору и способу конверсии ароматических углеводородов и, более конкретно, к трансалкилированию ароматических углеводородов с образованием ксилолов.

Уровень техники

Изомеры ксилола получают в больших количествах из нефти в качестве сырья для различных важных промышленных химических продуктов. Наиболее ценным из изомеров ксилола является п-ксилол - основное сырье для полиэфира, который продолжает демонстрировать высокий темп роста, обусловленный широким спросом. о-Ксилол используется для производства фталевого ангидрида, который имеет массовые, но устоявшиеся рынки сбыта. м-Ксилол используется в меньших, но возрастающих объемах для таких продуктов как пластификаторы, азокрасители и защитные средства для древесины. В смеси ксилолов обычно присутствует этилбензол, который в некоторых случаях выделяется в качестве продукта для производства стирола, но, как правило, его рассматривают как менее желательный компонент C8-ароматики.

Среди ароматических углеводородов с безусловной значимостью ксилолов как сырья для промышленных химических продуктов конкурирует значимость бензола. Для того чтобы удовлетворить на них спрос, ни ксилолы, ни бензол не производятся в достаточном количестве из нефти с помощью риформинга лигроина, в связи с чем для повышения выхода ксилолов и бензола необходимо превращение других углеводородов. Для производства бензола обычно осуществляют деалкилирование толуола, а для получения бензола и C8-ароматики, из которой выделяют индивидуальные изомеры ксилола, осуществляют диспропорционирование толуола. В последнее время для повышения выходов ксилолов в комплексах производства ароматики были внедрены в промышленность способы селективного трансалкилирования совместно с толуолом более тяжелых ароматических соединений.

Из уровня техники известно большое число катализаторов трансалкилирования ароматических углеводородов. В качестве эффективных катализаторов трансалкилирования был раскрыт широкий ряд цеолитов, включая морденит. В качестве средств для повышения эффективности катализаторов описаны формованные катализаторы, многочисленные цеолиты, модификаторы металлов и такие обработочные операции как прокаливание с водяным паром. Существует потребность в повышении стабильности катализаторов и конверсии тяжелого материала.

Раскрытие изобретения

Согласно настоящему изобретению предлагается новая модифицированная форма морденита, обладающая адсорбционными свойствами и каталитической активностью, значительно отличающимися от указанных характеристик, которыми обладает любая из известных в существующем уровне техники форм морденита.

Главной целью настоящего изобретения является создание способа трансалкилирования алкилароматических углеводородов. Более конкретно, способ настоящего изобретения направлен на конверсию ароматических углеводородов с повышенными выходами целевых изомеров ксилола в присутствии катализатора UZM-14, обладающего повышенной активностью в отношении трансалкилирования толуола с C9-C11+-ароматическими углеводородами.

Соответственным образом, наиболее общим вариантом осуществления настоящего изобретения является способ трансалкилирования сырьевого потока, содержащего C7, C9, C10 и C11+-ароматику для получения потока продукта трансалкилирования с повышенной концентрацией C8-ароматических углеводородов по сравнению с их концентрацией в сырьевом потоке, который включает в себя введение сырьевого потока в условиях трансалкилирования в контакт с катализатором, содержащим агрегированный материал UZM-14, содержащий глобулярные агрегаты кристаллитов, имеющие каркас морденитного типа с каналами из 12-членных колец, объем мезопор по меньшей мере 0,10 см3/г и среднюю длину кристаллитов параллельно направлению каналов из 12-членных колец, равную 60 нм или меньше.

Более конкретным вариантом осуществления является способ трансалкилирования сырьевого потока, содержащего C7, C9, C10 и C11+-ароматику для получения потока продукта с повышенной концентрацией C8-ароматических соединений по сравнению с их концентрацией в сырьевом потоке, который включает в себя введение сырьевого потока в условиях трансалкилирования в контакт с катализатором, содержащим агрегированный материал UZM-14, содержащий глобулярные агрегаты кристаллитов, имеющие каркас морденитного типа с каналами из 12-членных колец, объем мезопор равный по меньшей мере 0,10 см3/г и среднюю длину кристаллитов параллельно направлению каналов из 12-членных колец, равную 60 нм или меньше, связующее, выбранное из одного или более: оксида алюминия, оксида кремния и алюмосиликата, и металлический компонент, содержащий один или более элементов, выбранных из групп VIB(6), VIIB(7), VIII(8-10) и IVA(14) Периодической таблицы.

Еще более конкретным вариантом осуществления является способ трансалкилирования сырьевого потока, содержащего C7, C9, C10 и C11+-ароматику для получения потока продукта с повышенной концентрацией C8-ароматических углеводородов по сравнению с их концентрацией в сырьевом потоке, который включает в себя введение сырьевого потока в условиях трансалкилирования в контакт с катализатором, пригодным для конверсии ароматических углеводородов, содержащим агрегированный материал UZM-14, содержащий глобулярные агрегаты кристаллитов, имеющие каркас морденитного типа с каналами из 12-членных колец, объем мезопор, равный по меньшей мере 0,10 см3/г и среднюю длину кристаллитов параллельно направлению каналов из 12-членных колец, равную 60 нм или меньше, дополнительный цеолитный компонент, выбранный из одного или более из MFI, MEL, EUO, FER, MFS, МТТ, MTW, MWW, MAZ, TON, MOR и FAU, связующее, выбранное из одного или более: оксида алюминия, оксида кремния и алюмосиликата, и металлический компонент, содержащий один или более элементов, выбранных из групп VIB(6), VIIB(7), VIII(8-10), 1В(11) и IVA(14) Периодической таблицы.

Эти, а также другие цели и варианты осуществления станут очевидными из приведенного ниже детального описания изобретения.

Краткое описание чертежа

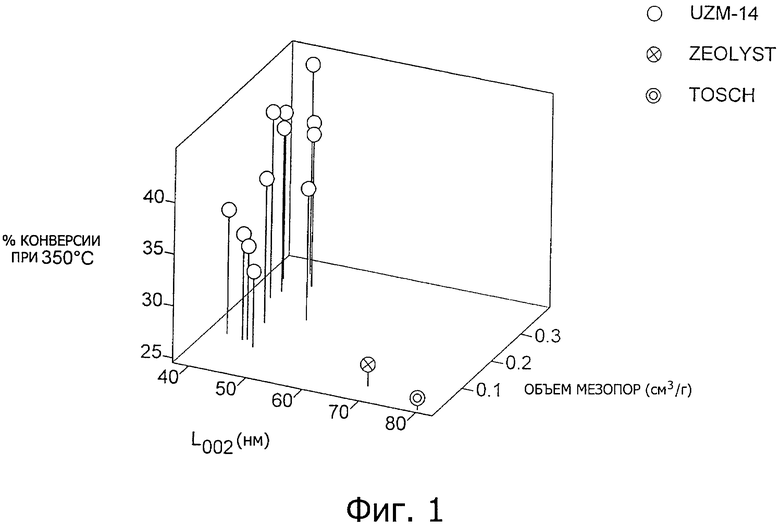

Фигура представляет собой трехмерное представление полученной на нескольких образцах зависимости конверсии от средней длины кристаллитов параллельно направлению каналов из 12-членных колец и объема мезопор.

Осуществление изобретения

Направляемый в процесс настоящего изобретения сырьевой поток содержит алкилароматические углеводороды общей формулы C6H(6-n)Rn, где n представляет собой целое число от 0 до 5 и R обозначает СН3, C2H5, C3H7 или C4H9 в любом сочетании. Подходящие алкилароматические углеводороды включают в себя, например (но без ограничения ими изобретения), бензол, толуол, о-ксилол, м-ксилол, п-ксилол, этилбензол, этилтолуолы, пропилбензолы, тетраметилбензолы, этил(диметил) бензолы, диэтилбензолы, метилпропилбензолы, этилпропилбензолы, триэтилбензолы, диизопропилбензолы и их смеси.

Направляемый в процессы трансалкилирования или диспропорционирования обогащенный ароматикой сырьевой поток может происходить из различных источников, включающих (без ограничения изобретения) каталитический риформинг, пиролиз лигроина, дистиллятов или других углеводородов, в результате которого получают легкие олефины и более тяжелые обогащенные ароматикой побочные продукты, и каталитический или термический крекинг тяжелых нефтепродуктов, предназначенные для получения продуктов с пределами кипения бензинов. Продукты пиролиза или других крекинг-процессов обычно подвергают гидроочистке согласно хорошо известным в промышленности способам, после чего направляют в комплекс для удаления серы, олефинов и других соединений, которые бы снижали качество продукта. Легкий рецикловый газойль может быть с успехом подвергнут гидрокрекингу для получения более легких компонентов, которые могут быть затем подвергнуты каталитическому риформингу с образованием богатого ароматикой сырьевого потока. Если сырьевой поток представляет собой продукт каталитического риформинга, установку риформинга эксплуатируют предпочтительно в высокожестких условиях, для достижения высокого выхода ароматических углеводородов при низкой концентрации в продукте неароматических соединений. Полезно также подвергать реформат процессу насыщения олефинов с целью удаления возможных загрязнителей продукта и материалов, которые могли бы образовывать в результате полимеризации тяжелые соединения, не способные конвертироваться в процессе трансалкилирования. Названные стадии переработки описаны в US 6740788 B1, включенном в заявку в качестве ссылочного материала.

Направляемый в процессы трансалкилирования или диспропорционирования сырьевой поток может быть по существу чистым алкилароматическим углеводородом с 6-15 атомами углерода, смесью таких алкилароматических углеводородов или углеводородной фракцией, обогащенной такими алкилароматическими углеводородами. Сырьевой поток содержит алкилароматические углеводороды общей формулы C6H(6-n)Rn; где n представляет собой целое число от 1 до 5 и R обозначает CH3, C2H5, C3H7 или C4H9 в любом сочетании. Сырьевой поток может также содержать бензол и ароматические соединения, имеющие от 2 до 4 колец. Таким образом, подходящие компоненты сырьевого потока, как правило, включают в себя (но без ограничения ими изобретения) бензол, толуол, о-ксилол, м-ксилол, п-ксилол, этилбензол, этилтолуолы, триметилбензолы, диэтилбензолы, триэтилбензолы, пропилбензолы, метилпропилбензолы, этилпропилбензолы, диизопропилбензолы, бутилбензолы, инданы, нафталины, тетралины, декалины, бифенилы, дифенилы и флюорены. Сырьевой поток может также содержать в меньших концентрациях неароматические углеводороды, такие как пентаны, гексаны, гептаны и более тяжелые парафины наряду с метилциклопентаном, циклогексаном и более тяжелыми нафтенами; причем пентаны и более легкие парафины обычно удаляются перед переработкой на комплексе производства ароматики. Объединенное сырье для трансалкилирования предпочтительно содержит не более 10 вес % неароматических углеводородов, а олефины ограничиваются по бромному числу, не превышающему 1000 и предпочтительно не большему, чем 500.

Предпочтительным компонентом сырья является поток тяжелой ароматики, содержащий С9-ароматические соединения, благодаря чему происходит трансалкилирование толуола с С9-ароматикой, давая дополнительное количество ксилолов. Бензол также может подвергаться трансалкилированию с образованием дополнительного количества толуола. В потоке тяжелой ароматики может присутствовать индан, хотя он и не является желательным компонентом для получения высоких выходов C8-ароматического продукта. Могут также присутствовать и C10+-ароматические углеводороды, предпочтительно в количестве 30% или меньше от сырья. Поток тяжелой ароматики предпочтительно содержит по меньшей мере 90 вес % ароматических углеводородов и может быть получен из тех же самых или других известных нефтепереработочных или нефтехимических процессов, например бензольное или толуольное сырье, и/или этот поток может быть рециркулятом после разделения продукта со стадии трансалкилирования.

Сырье подвергается трансалкилированию предпочтительно в паровой фазе и в присутствии водорода. При проведении трансалкилирования в жидкой фазе присутствие водорода не обязательно. В случае его присутствия водород смешивается с сырьем и рециркулируемыми углеводородами в количестве от 0,1 до 10 моль на 1 моль алкилароматических углеводородов. Это отношение водорода к алкилароматическим углеводородам называют также отношением водород/углеводород. Реакция трансалкилирования дает предпочтительно продукт с повышенным содержанием ксилолов, который также содержит толуол.

Сырье для зоны реакции трансалкилирования обычно сначала подогревают с помощью непрямого теплообмена с выходящим потоком из зоны реакции и затем нагревают до температуры реакции путем теплообмена с более горячим потоком, с водяным паром или с помощью печи. После этого сырье пропускают через зону реакции, которая может содержать в себе один или более отдельных реакторов. В результате пропускания объединенного сырья через зону реакции образуется выходящий поток, содержащий неконвертированное сырье и образовавшиеся при реакции углеводороды. Этот выходящий поток, как правило, охлаждается с помощью непрямого теплообмена с поступающим в зону реакции потоком и затем дополнительно охлаждается с использованием воздуха или охлаждающей воды. Выходящий поток может подаваться в отгонную колонну, где практически все присутствующие в выходящем потоке C5- и более легкие углеводороды концентрируются в головном потоке и выводятся из процесса. Обогащенный ароматикой поток отводится в виде чистого донного продукта отгонной колонны, который в заявке называется выходящим потоком процесса трансалкилирования.

Реакция трансалкилирования или диспропорционирования может осуществляться при контакте с каталитическим композитом настоящего изобретения любым традиционным или каким-либо другим удобным способом и может проводиться в периодическом или непрерывном режиме, причем работа в непрерывном режиме более предпочтительна. Катализатор целесообразно располагать в зоне реакции вертикального трубчатого реактора в виде неподвижного слоя, причем алкилароматическое сырье пропускается через этот слой в виде восходящего или нисходящего потока. Применяемые в зоне трансалкилирования условия включают, как правило, температуру от 200 до 540°C, предпочтительно от 200 до 480°C. Зона трансалкилирования эксплуатируется при умеренно повышенных давлениях, лежащих в широких диапазонах от 100 кПа до 6 МПа (абсолютн.). Реакцию трансалкилирования можно проводить в широком диапазоне объемных скоростей, т.е. объемов загрузки на объем катализатора в час, и при этом часовая объемная скорость жидкости обычно лежит в диапазоне от 0,1 до 20 час-1. Катализатор в особенности замечателен тем, что обладает относительно высокой стабильностью и высоким уровнем активности.

Выходящий поток процесса трансалкилирования разделяется на легкий рециркуляционный поток, смешанный C8-ароматический продукт и поток тяжелых ароматических соединений. Смешанный C8-ароматический продукт может быть направлен на выделение п-ксилола и других ценных изомеров. Легкий рециркуляционный поток может быть направлен на другие объекты применения, такие как выделение бензола и толуола, но альтернативой этому может быть частичная рециркуляция в зону трансалкилирования. Тяжелый рециркуляционный поток содержит по существу все C9- и более тяжелые ароматические углеводороды и может быть частично или полностью направлен на рециркуляцию в зону реакции трансалкилирования.

UZM-14 настоящего изобретения представляет собой новый алюмосиликатный цеолит с уникальными адсорбционными свойствами и каталитической активностью, имеющий каркас морденитного типа (MOR), который описан в Atlas of Zeolite Framework Types (Атлас типов цеолитных каркасов), шестое исправленное издание, под редакцией C.H. Baerlocher, L.B. McCusker и D.H. Olson, Elsevier (2007), стр.218-219. Морденитная структура включает в себя четырех- и пятичленные кольца тетраэдров SiO4 и AlO4, расположенных таким образом, что кристаллическая решетка содержит каналы из 12-членных колец, проходящие параллельно оси кристалла, образуя трубчатую конфигурацию. Цеолит обычно характеризуется мольным отношением SiO2/Al2O3 от 10 до 50. В основе изобретения лежит открытие того, что особые характеристики кристалла делают возможным увеличенный доступ к внутреннему объему микропор, что повышает активность и селективность при трансалкилировании ароматических углеводородов.

Агрегированный материал UZM-14 изобретения обладает одной или более из следующих отличительных характеристик:

(1) глобулярные агрегаты имеют объем мезопор по меньшей мере 0,10 см/г и предпочтительно по меньшей мере 0,13 см3/г;

(2) кристаллиты UZM-14 имеют по меньшей мере 1×1019 каналов из 12-членных колец на 1 г материала UZM-14;

(3) средняя длина кристаллитов параллельно направлению каналов из 12-членных колец равна 60 нм или меньше и предпочтительно 50 нм или меньше;

(4) отношение SiO2/Al2O3 агрегированного материала UZM-14 составляет, как правило, от 8 до 50 и предпочтительно не более 30.

UZM-14 изобретения имеет эмпирический состав свежесинтезированной формы в безводном состоянии, выражаемый эмпирической формулой:

Mm n+Rr p+Al1-xSiyOz

где М обозначает по меньшей мере один способный обмениваться катион, выбранный из группы, состоящей из щелочных и щелочноземельных металлов, включающих (но не ограниченной ими) литий, натрий, калий, рубидий, цезий, кальций, стронций, барий и их смеси. R обозначает по меньшей мере один органический катион, выбранный из группы, состоящей из протонированных аминов, протонированных диаминов, четвертичных аммониевых ионов, дичетвертичных аммониевых ионов, протонированных алканоламинов и кватернизованных алканоламмониевых ионов. Касательно компонентов: "m" обозначает мольное отношение M/Al и составляет от 0,05 до 0,95, "r" обозначает мольное отношение R/Al и составляет от 0,05 до 0,95, "n" обозначает средневзвешенную валентность M, значение которой составляет от 1 до 2, "p" обозначает средневзвешенную валентность R, значение которой составляет от 1 до 2, "y" обозначает мольное отношение Si/Al и составляет от 3 до 50 и "z" обозначает мольное отношение O/Al и имеет значение, определяемое уравнением:

z=(m·n+r·p+3+4·y)/2

Агрегированный материал UZM-14 изобретения готовят с помощью гидротермальной кристаллизации реакционной смеси, получаемой объединением источников M, R алюминия и кремния. Источники алюминия включают в себя (но не ограничиваются ими) алкоксиды алюминия, осажденные глиноземы, металлический алюминий, соли алюминия и золи оксида алюминия. Конкретные примеры алкоксидов алюминия включают в себя (но не ограничиваются ими) орто-втор-бутоксид алюминия и орто-изопропоксид алюминия. Источники оксида кремния включают в себя (но не ограничиваются ими) тетраэтилортосиликат, коллоидный кремнезем, осажденный кремнезем, силикаты щелочных металлов, HiSil и «ультрасил». Источники металлов М включают в себя галогенидные соли, нитратные соли, ацетатные соли и гидроксиды соответствующих щелочных и щелочноземельных металлов. Если R является четвертичным аммониевым катионом или кватернизованным алканоламмониевым катионом, источники включают гидроксидные, хлоридные, бромидные, йодидные и фторидные соединения. Конкретные примеры включают в себя (без ограничения) гидроксид тетраэтиламмония, бромид тетраэтиламмония, гидроксид диэтилдиметиламмония и т.п. R может вводиться в виде амина, диамина или алканоламина, таких как N,N,N',N'-тетраметил-1,6-диаминогексан, триэтиламин и триэтаноламин.

Реакционную смесь, содержащую реакционноспособные источники целевых компонентов, которая, при необходимости, может содержать затравку UZM-14, оставляют реагировать при температуре от 85 до 225°C, предпочтительно от 110 до 170°C, в течение времени от 1 суток до 2 недель, предпочтительно от 2 до 6 суток, в герметичном реакционном сосуде при самопроизвольном давлении. Для реализации изобретения существенным является эффективное перемешивание при скорости от 100 до 1000 об/мин, предпочтительно от 200 до 500 об/мин. После завершения кристаллизации из гетерогенной смеси выделяют с помощью фильтрации или центрифугирования твердый продукт, который затем промывают деионизованной водой и сушат на воздухе при температуре окружающей среды, которая может достигать 100°C.

Непосредственно после синтеза UZM-14 содержит в своих каналах некоторое количество способных обмениваться или уравновешивающих заряд катионов. Эти способные обмениваться катионы могут быть обменены на другие катионы или же, в случае органических катионов, последние могут быть удалены с помощью нагрева в регулируемых условиях. Поскольку морденит является крупнопористым цеолитом, некоторые органические катионы можно также удалять непосредственно путем ионного обмена, например с помощью обработки водным аммиаком при pH от 10 до 12.

Катализатор изобретения содержит, как правило, термостойкое неорганическое оксидное связующее и металлический компонент. При этом катализатор предпочтительно подвергают операции предварительного сульфидирования для введения от 0,05 до 2 вес % серы в расчете на элемент.

Неорганическое оксидное связующее изобретения содержит такие материалы, как оксид алюминия, оксид кремния, оксид циркония, оксид титана, оксид тория, оксид бора, оксид магния, оксид хрома, оксид олова и т.д., а также их комбинации и композиты, например оксид алюминия-оксид кремния, оксид алюминия-оксид циркония, оксид алюминия-оксид титана, фосфат алюминия и т.п. Связующее предпочтительно выбирают из одного или более: оксида алюминия, алюмосиликата. Оксид алюминия особо предпочтителен для применения в изобретении термостойким неорганическим оксидом, в особенности в случае изготовления каталитического композита для использования при трансалкилировании алкилароматических углеводородов. Оксидом алюминия может быть любой из различных водных оксидов алюминия или гелей оксида алюминия, таких как α-оксид алюминия-моногидрат со структурой бемита, α-оксид алюминия-тригидрат со структурой гиббсита, β-оксид алюминия-тригидрат со структурой байерита и т.п., из которых предпочтительным является упомянутый первым α-оксид алюминия-моногидрат. Альтернативным предпочтительным связующим является фосфат алюминия, как описано в US 4629717, включенном в заявку в качестве ссылочного материала.

Связующее и цеолит могут быть объединены любым традиционным или каким-либо другим удобным способом с образованием сфер, пилюль, таблеток, гранул, экструдатов или другой подходящей формы. Например, тонко измельченные частицы цеолита и соли металла могут быть диспергированы в золе оксида алюминия и полученная в результате этого смесь, в свою очередь, диспергирована в виде капелек в горячей масляной ванне, в результате чего происходит загущение с образованием сферических частиц геля. Этот способ более детально описан в US 2620314. Один из предпочтительных способов включает в себя совместное смешение тонко измельченной формы выбранного цеолита, термостойкого неорганического оксида и соли металла со связующим и/или смазочным средством с последующим прессованием смеси в пилюли или таблетки одинаковых размера и формы. В альтернативном, еще более предпочтительном случае соединяют вместе цеолит, термостойкий неорганический оксид и соли металла и смешивают вместе с пептизирующим агентом в смесителе с дробильными вальцами, причем одним из примеров подходящего пептизирующего агента является разбавленная азотная кислота. Полученное в результате «тесто» прессуют через фильеру или головку экструдера заданного размера с образованием частиц экструдата, которые могут быть высушены, прокалены и после этого использоваться как таковые. Возможно множество различных форм экструдата, включая (но не ограничиваясь ими) цилиндры, клеверный лист, гантели и симметричные и асимметричные многодольчатые (предпочтительно трехдольчатые) фигуры. Экструдаты могут быть также сформованы в сферы с помощью формовочного диска или барабана с последующей сушкой и прокаливанием.

Катализатор изобретения может при необходимости включать дополнительный цеолитный компонент. Дополнительный цеолитный компонент выбирают предпочтительно из одного или более MFI, MEL, EUO, FER, MFS, MOR, MTT, MTW, MWW, MAZ, TON и FAU (согласно Комиссии IUPAC по номенклатуре цеолитов) и UZM-8 (см. WO 2005/113439, который включен в заявку в качестве ссылочного материала). Более предпочтительно, в частности, когда катализатор используют в процессе трансалкилирования, чтобы дополнительный цеолитный компонент состоял в основном из MFI. Подходящие суммарные количества цеолита в катализаторе составляют от 1 до 100 вес %, предпочтительно от 10 до 95 вес % и более предпочтительно от 60 до 90 вес %.

Катализатор предпочтительно содержит металлический компонент, содержащий один или более элементов, выбранных из групп VIB(6), VIIB(7), VIII(8-10), 1B(11), IIB(12), IIIA(13) и IVA(14) периодической таблицы. Когда катализатор используют в процессе трансалкилирования, металлический компонент предпочтительно выбирают из одного или более: рения, никеля, кобальта, молибдена и вольфрама. Особо предпочтительные металлические компоненты включают в себя никель и/или молибден. Катализатор может также содержать фосфор. Подходящие количества металла в катализаторе трансалкилирования составляют от 0,01 до 15 вес % в расчете на элемент, предпочтительно от 0,1 до 12 вес % и, очень предпочтительно, от 0,1 до 10 вес %. Катализатор также предпочтительно подвергают операции предварительного сульфидирования для введения от 0,05 до 2 вес % серы в расчете на элемент. Эта операция предварительного сульфидирования может проводиться либо во время приготовления катализатора, либо после того как катализатор будет загружен в технологическую установку.

Готовый композит предпочтительно прокаливают в атмосфере воздуха при температуре от 425 до 750°C, предпочтительно при температуре от 475 до 550°C, в течение времени от 0,5 до 10 час.

Как было установлено, доступ реагирующих веществ в каналы из 12-членных колец UZM-14 является наиболее важным параметром, влияющим на активность катализатора трансалкилирования ароматических углеводородов. Как было установлено, этот доступ связан с длиной кристаллитов, с объемом мезопор и с отверстиями каналов из 12-членных колец на единицу цеолита. Наиболее важным параметром, судя по всему, является длина кристаллитов параллельно направлению каналов из 12-членных колец, которая должна составлять 60 нм или меньше и предпочтительно 50 нм или меньше.

ПРИМЕРЫ

Приведенные ниже примеры основаны на результатах испытаний и характеристиках, измеренных на подвергнутом обмену на аммоний и прокаленному UZM-14. Прилагаемая формула изобретения охватывает UZM-14 на каждой стадии приготовления или формирования состава, включая составы непосредственно после синтеза или до/после ионного обмена и/или до или после прокаливания. Предлагаемые примеры служат для иллюстрации изобретения и их не следует воспринимать как ограничение в целом широкого объема изобретения, который сформулирован в прилагаемой формуле изобретения.

Приготовлены два образца UZM-14, которым были присвоены названия UZM-14A и UZM-14B в примере 1, где описывается составление катализаторов и подробное испытание. Образцы были приготовлены исходя из NaOH, алюмината натрия, SiO2 (ультрасила) и бромида тетраэтиламмония (TEABr) с использованием достаточного количества деионизованной воды, а кристаллизация проведена при указанной температуре и перемешивании в течение указанного периода времени при указанном числе оборотов в минуту (об/мин). Полученные глобулярные агрегаты кристаллитов трижды промывали деионизованной водой и сушили при температуре 100°C.

Пример 1

Для сравнения с образцами UZM-14 у фирм Zeolyst International и Tosoh Corporation были приобретены образцы морденитов известного уровня техники. В примере 2; сравниваются характеристики обоих образцов UZM-14 и образцов Zeolyst и Tosoh.

Средняя длина кристаллитов параллельно направлению каналов из 12-членных колец была измерена с использованием уравнения Шеррера для данных рентгеноструктурного анализа. Перед анализом каждый образец UZM-14 и коммерческие мордениты переводили; в водородную форму путем нагрева NH4-обмененной формы до 540°C в течение 2 час под азотом и затем в течение 5 час на воздухе. Более конкретно, измеряли полумаксимум полной длины (FWHM) для дифракционного пика (002) морденитного компонента при 2θ=23,8° для CuKα-излучения, после чего с помощью уравнения Шеррера рассчитывали среднюю длину кристаллитов, L002, параллельно направлению каналов из 12-членных колец:

L002=0.9*λ/β*cos(θ))

где (обозначает длину волны CuKα-излучения, 9 обозначает половину угла дифракции и Р обозначает FWHM для пика, скорректированного на приборное уширение с помощью уравнения:

β1/2=B1/2-b1/2

где В обозначает измеренный FWHM для пика, а b измеренный FWHM для приборного стандарта, показывающий только приборное уширение. Предполагается, что пики обладают частично формой Гаусса и частично формой Коши.

Число отверстий каналов из 12-членных колец на 1 г цеолита с морденитным каркасом, Np, обратно пропорционально средней длине кристаллитов параллельно направлению каналов из 12-членных колец, и оценивается из уравнения:

Np=(4*N0*с)/(L002*MW)

где N0 обозначает число Авогадро (6,023*1023), с обозначает длину единичной ячейки по с-оси, L002 обозначает среднюю длину кристаллитов параллельно направлению каналов из 12-членных колец и MW молекулярный вес содержимого единичной ячейки. Для настоящих образцов это уравнение сводится (при L002, измеренной в нм) к:

Np=6.2×1020/L002

Размеры частиц оценивали по изображениям сканирующей электронной микроскопии (СЭМ) высокого разрешения. Размеры частиц по СЭМ для образцов UZM-14 и для коммерческих образцов являются в целом большими размеров кристаллитов, поскольку частицы могут содержать в себе множество кристаллитов.

Объемы мезопор для каждого из названных материалов определяли по изотермам сорбции азота следующим образом. Перед анализом каждый образец UZM-14 и коммерческие мордениты переводили в водородную форму путем нагрева NH4-обмененной формы до 540°C в течение 2 час под азотом и затем в течение 5 час на воздухе. После этого измеряли сорбционные изотермы и определяли общий объем пор по поглощению азота при наивысшем значении P/P0 (~0.98). Объем микопор оценивали с помощью t-графика. Объем мезопор получали вычитанием объема микропор из общего объема пор.

Для проведения дополнительных испытаний описанные выше порошки UZM-14 и порошки коммерческих морденитов формовали в катализаторы, содержащие 0,15% Re, 25% Al2O3-связующего и 75% материала UZM-14 или материала коммерческого морденита. При типичном приготовлении катализатора 100 г цеолита в аммониевой форме экструдировали вместе с пептизированным оксидом алюминия Catapal B, получая в результате состав 75% цеолит/25% оксид алюминия. Экструдаты прокаливали в течение 3 час при 550°C на воздухе и затем пропитывали ротационным способом водным раствором HReO4 до заданного значения 0,15% Re на катализаторе. Содержащие Re экструдаты после этого прокаливали в течение 2 час на воздухе при 540°C.

Испытания на активность проводили для каждого из этих образцов катализатора с помощью теста на трансалкилирование ароматических углеводородов. Общую конверсию, средневзвешенную для реакций трансалкилирования, дезалкилирования и диспропорционирования, измеряли при 350°C, давлении в реакторе 1,72 МПа, часовой объемной скорости на весовой основе (WHSV) равной 4 и отношении H2/УВ=6. Катализаторы сульфидировали в испытательном блоке, допируя сырье избытком диметилсульфида (250 ч./млн S) в течение первого часа испытания. Мольное отношение отработанных катализаторов, составляло как правило, от 0,5 до 0,8. Сырье номинально имело следующий состав (в вес %):

Сравнительные результаты конверсии при трансалкилировании указанного выше сырья для каждого из этих катализаторов, а также характеристики для образцов Zeolyst и Tosoh приводятся в примере 2.

Пример 2

Пример 3

Приготовлены дополнительные образцы UZM-14 тем же способом, что и UZM-14A и UZM-14B, с очень небольшими отличиями в приведенных для примера 1 параметрах и для каждого из этих образцов были определены длина кристаллитов параллельно направлению каналов из 12-членных колец, объем мезопор и конверсия.

Приведенные выше результаты показаны в приложенной трехмерной фигуре с вертикальной линией под каждой точкой, представляющей конверсию выше базовой поверхности, соответствующей 25%. Эти результаты четко показывают преимущество меньшей длины кристаллитов параллельно направлению каналов из 12-членных колец, а также увеличенного объема мезопор.

Пример 4

Описанные выше материалы UZM-14-A и UZM-14-B были сформованы в: катализаторы путем смешения смеси 50% UZM-14, 25% цеолита МП; и 25% 1пептизированного Catapal В с раствором нитрата никеля, гептамолибдата аммония и: фосфорной кислоты, в результате чего были получены катализаторы с 0,45% Ni, 2% Mo и 0,3% P. После экструзии катализаторы прокаливали на воздухе в течение 2 час при 500°C. После этого указанные катализаторы были испытаны на активность в условиях идентичных тем, которые были использованы в примере 9, за исключением того, что время сульфидирования было увеличено до 20 час, чтобы обеспечить достаточное время для полного сульфидирования большего количества металлов. В результате этого при 350°C была достигнута следующая конверсия:

Пример 5

Для проведения дополнительных испытаний порошок UZM-14 и порошок коммерческого морденита CBV 21A от Zeolist формовали аналогичным способом в катализаторы, содержащие 0,15% Re, 25% Al2O3-связующего и 75% материала UZM-14 или материала коммерческого морденита. Цеолит в аммониевой форме экструдировали вместе с пептизированным оксидом алюминия Catapal В, получая в результате состав 75% цеолит/25% оксид алюминия. Экструдаты прокаливали в течение 3 час при 550°C на воздухе и затем пропитывали ротационным способом водным раствором HReO4.

Для каждого из катализаторов были проведены испытания на пилотной установке при давлении 2,76 МПа, часовой объемной скорости на весовой основе (WHSV) равной 4, отношении H2/УВ=4 и температуре, необходимой для поддержания 50%-ной конверсии. Испытание проводили в этих условиях до «срока жизни» катализатора, соответствующего 2,8 баррелей углеводородного сырья на 1 фунт катализатора. Перед испытаниями катализаторы сульфидировали в испытательном блоке в течение 6 час при WHSV=4 и H2/УВ=4 в углеводородном сырье, содержащем 10 ч/млн серы в виде диметилсульфида, при 280°C и 2,76 МПа. Сырье номинально имело следующий состав (в вес %):

Результаты этого испытания показаны в приведенной ниже таблице. Катализатор на основе UZM-14 показал преимущество в активности при 20°C. Показано также некоторое преимущество в стабильности катализатора (более низкая скорость повышения температуры для поддержания устойчивой конверсии). Эти две характеристики могли бы совместно приводить к более продолжительному рабочему циклу этого катализатора до того, как возникнет необходимость в его замене или регенерации. Важным является и то, что катализатор на основе UZM-14 дает также повышенные уровни наиболее желательного ксилольного продукта в выходящем из реактора потоке.

Пример 5 - результаты испытаний

Пример 6

Были проведены дополнительные сравнительные испытания UZM-14 и коммерческого морденита Zeolist CBV 21A. Порошки UZM-14 и морденита Zeolist CBV 21A отдельно формовали в катализаторы путем смешения смеси 50% порошка UZM-14 или морденита Zeolist CBV 21A, 25% цеолита MFI и 25% пептизированного Catapal В с раствором гептамолибдата аммония, в результате чего были получены катализаторы, содержащие 3% Mo. После экструзии катализаторы прокаливали 2 часа на воздухе.

Для каждого из катализаторов были проведены испытания на пилотной установке при давлении 2,76 МПа, часовой объемной скорости на весовой основе (WHSV) равной 3, отношении H2/УВ=4 и температуре, необходимой для поддержания 50%-ной конверсии. Перед испытаниями катализаторы сульфидировали в испытательном блоке в течение 18 час при WHSV=3 и H2/УВ=3 в углеводородном сырье, содержащем 250 ч./млн серы в виде диметилсульфида при температуре от 280 до 360°С и 2,76 МПа. Сырье номинально имело следующий состав (в вес %):

Результаты этого испытания показаны в приведенной ниже таблице. Катализатор на основе UZM-14 показал преимущество в активности при 19°C. Показано также некоторое преимущество в стабильности катализатора (более низкая скорость повышения температуры для поддержания устойчивой конверсии). Эти две характеристики могли бы совместно приводить к более продолжительному рабочему циклу этого катализатора до того, как возникнет необходимость в его замене или регенерации. Важным является и то, что катализатор на основе UZM-14 дает также повышенные уровни наиболее желательного ксилольного продукта в выходящем из реактора потоке.

Пример 6 - результаты испытаний

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕЛЕКТИВНЫЙ КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2491121C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА | 2017 |

|

RU2765750C2 |

| СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2583792C2 |

| РЕНИЙСОДЕРЖАЩИЕ КАТАЛИЗАТОРЫ ТРАНСАЛКИЛИРОВАНИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КСИЛОЛА | 2007 |

|

RU2412759C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В СПОСОБАХ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2769447C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ СМЕСЕЙ, СОДЕРЖАЩИХ АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ C В ИЗОМЕРЫ КСИЛОЛА | 2004 |

|

RU2354640C2 |

| UZM-5, UZM-5P И UZM-6: КРИСТАЛЛИЧЕСКИЕ АЛЮМОСИЛИКАТНЫЕ ЦЕОЛИТЫ И ПРОЦЕССЫ, ИСПОЛЬЗУЮЩИЕ ИХ | 2001 |

|

RU2273602C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ МОЛИБДЕНА И ПЛАТИНЫ ДЛЯ СИНТЕЗА БЕНЗОЛА ПУТЕМ ТРАНСАЛКИЛИРОВАНИЯ | 2017 |

|

RU2757851C2 |

| СПОСОБ ИЗОМЕРИЗАЦИИ КСИЛОЛА И ЭТИЛБЕНЗОЛА С ИСПОЛЬЗОВНИЕМ UZM-35 | 2010 |

|

RU2514423C1 |

| АЛКИЛАРОМАТИЧЕСКИЙ КАТАЛИЗАТОР КОНВЕРСИИ | 2017 |

|

RU2753868C2 |

Изобретение относится к способу трансалкилирования сырьевого потока, содержащего C7, C9, C10 и C11+-ароматические углеводороды для получения потока продукта трансалкилирования с повышенной концентрацией C8-ароматических соединений по сравнению с их концентрацией в сырьевом потоке. Способ включает введение сырьевого потока в условиях трансалкилирования в контакт с катализатором, содержащим агрегированный материал UZM-14, содержащий глобулярные агрегаты кристаллитов, имеющие каркас морденитного типа с каналами из 12-членных колец, объем мезопор по меньшей мере 0,10 см3/г и среднюю длину кристаллитов параллельно направлению каналов из 12-членных колец, равную 60 нм или меньше. Предлагаемый способ позволяет получать ксилолы с высоким выходом, при этом катализатор активен и стабилен в процессе трансалкилирования. 9 з.п. ф-лы, 6 пр., 1 ил.

1. Способ трансалкилирования сырьевого потока, содержащего C7, C9, C10 и C11+ - ароматические углеводороды для получения потока продукта трансалкилирования с повышенной концентрацией C8-ароматических соединений по сравнению с их концентрацией в сырьевом потоке, включающий введение сырьевого потока в условиях трансалкилирования в контакт с катализатором, содержащим агрегированный материал UZM-14, содержащий глобулярные агрегаты кристаллитов, имеющие каркас морденитного типа с каналами из 12-членных колец, объем мезопор по меньшей мере 0,10 см3/г, и среднюю длину кристаллитов параллельно направлению каналов из 12-членных колец, равную 60 нм или меньше.

2. Способ по п.1, в котором поток сырья дополнительно содержит бензол и/или C8-ароматические углеводороды.

3. Способ по п.1 или 2, в котором сырьевой поток дополнительно содержит ароматические соединения, имеющие от 2 до 4 колец.

4. Способ по п.1 или 2, в котором сырьевой поток дополнительно содержит донный остаток от фракционирования C8-ароматики из потока продукта трансалкилирования.

5. Способ по п.1 или 2, в котором условия трансалкилирования включают температуру от 200 до 540°C, давление от 100 кПа до 6 МПа (абсолютн.) и объемную скорость 0,1 до 20 ч-1.

6. Способ по п.1 или 2, в котором средняя длина кристаллитов параллельно направлению каналов из 12-членных колец агрегированного материала UZM-14 равна 50 нм или меньше.

7. Способ по п.1 или 2, в котором объем мезопор агрегированного материала UZM-14 составляет по меньшей мере 0,13 см3/г.

8. Способ по п.1 или 2, в котором катализатор дополнительно содержит связующее, выбранное из одного или более: оксида алюминия, оксида кремния и алюмосиликата.

9. Способ по п.1 или 2, в котором катализатор дополнительно содержит металлический компонент, содержащий один или более элементов, выбранных из групп VIB(6), VHB(7), VIII(8-10) и IVA(14) периодической таблицы.

10. Способ по п.1 или 2, в котором катализатор содержит дополнительный цеолитный компонент, выбранный из одного или более из MFI, MEL, EUO, FER, MFS, MTT, MTW, MWW, MAZ, TON, MOR и FAU.

| КРИСТАЛЛИЧЕСКИЕ АЛЮМОСИЛИКАТЫ: UZM-13, UZM-17, UZM-19 И UZM-25 | 2004 |

|

RU2326050C2 |

| US 2004199036 A1, 07.10.2004 | |||

| US 6419895 B1, 16.07.2002 | |||

| US 2007149836 A1, 28.06.2007. | |||

Авторы

Даты

2013-08-27—Публикация

2009-06-17—Подача