Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору для конверсии ароматических углеводородов. Более конкретно, изобретение относится к высокоактивному катализатору для получения С8-ароматических соединений.

Уровень техники

Большая часть новых «комплексов получения ароматики» предназначены для получения бензола и п-ксилола. Бензол является универсальным нефтехимическим строительным блоком, используемым во множестве различных продуктов, включая этилбензол, кумол и циклогексан. п-Ксилол также является важным строительным блоком, прежде всего для производства полиэфирных волокон, смол и пленок, образуемых через такие полупродукты как терефталевая кислота или диметилтерефталат. Поскольку относительный выход бензола и п-ксилола, как правило, не соответствует пропорциям, получаемым из образующих ароматику процессов, таких как каталитический реформинг и крекинг, комплексы по производству ароматики, на которых получают указанные предпочтительные продукты, обычно включают в себя различные процессы, такие как один или более из процессов трансалкилирования, диспропорционирования, изомеризации и деалкилирования.

Технологическая схема комплекса для производства ароматики, иллюстрирующая использование процессов превращения ароматики приводится Meyers в the Handbook of Petroleum Refining Processes (Руководство по нефтеперерабатывающим процессам), 3-е издание (2003), McGraw-Hill.

Известный уровень техники включает в себя разнообразные катализаторы, эффективные для превращения ароматического сырья в заданные продукты. В частности, раскрыты катализаторы трансалкилирования для конверсии более легких ароматических соединений, в частности толуола, и более тяжелой ароматики, в частности C9-ароматических соединений, для получения C8-ароматических соединений с целью повышения выхода п-ксилола в комплексе производства ароматики. Такие процессы трансалкилирования обычно ограничены в такой степени, при которой они могут превращать ароматические соединения тяжелее C9 в более легкие продукты, и при этом в промышленности существует потребность в более эффективных катализаторах.

Раскрытие изобретения

Изобретение в целом включает в себя агрегированный материал UZM-14, содержащий глобулярные агрегаты кристаллов, имеющие каркас типа морденита (MOR), содержащий каналы из 12-членных колец, имеющий, объем мезопор по меньшей мере 0,10 см3/г и среднюю длину кристаллитов параллельно каналам из 12-членных колец, равную 60 нм или меньше.

В одном из частных вариантов осуществления изобретение включает в себя катализатор, пригодный для конверсии ароматических углеводородов, который содержит агрегированный материал UZM-14, содержащий глобулярные агрегаты кристаллитов, имеющие каркас типа морденита (MOR) с каналами из 12-членных колец, имеющий, объем мезопор по меньшей мере 0,10 см3/г и среднюю длину кристаллитов параллельно направлению каналов из 12-членных колец, равную 60 нм или меньше; связующее, выбранное из одного или более: оксида алюминия, оксида кремния и алюмосиликата; и металлический компонент, содержащий один или более элементов, выбранных из групп VIB(6), VIIB(7), VIII(8-10) и IVA(14) периодической таблицы.

В еще более частном варианте осуществления изобретение включает в себя катализатор, пригодный для конверсии ароматических углеводородов, который содержит агрегированный материал UZM-14, содержащий глобулярные агрегаты кристаллитов, имеющие каркас типа морденита (MOR) с каналами из 12-членных колец, имеющий объем мезопор по меньшей мере 0,10 см3/г и среднюю длину кристаллитов параллельно каналам из 12-членных колец, равную 60 нм или меньше; дополнительный цеолитный компонент, выбранный из одного или более из MFI, MEL, EUO, FER, MFS, MTT, MTW, MWW, MAZ, TON, FAU и UZM-8; связующее, выбранное из одного или более: оксида алюминия, оксида кремния и алюмосиликата; и металлический компонент, содержащий один или более элементов, выбранных из групп VIB(6), VIIB(7), VIII(8-10), 1B(11) и IVA(14) периодической таблицы.

Агрегированный материал UZM-14 в каждом из приведенных выше вариантов осуществления предпочтительно обладает одной или более из следующих характеристик:

(1) глобулярные агрегаты имеют объем мезопор по меньшей мере 0,13 см3/г; (2) кристаллиты UZM-14 имеют по меньшей мере 1×1019 отверстий каналов из 12-членных колец на 1 г материала UZM-14; (3) средняя длина кристаллитов параллельно направлению каналов из 12-членных колец равна 50 нм или меньше.

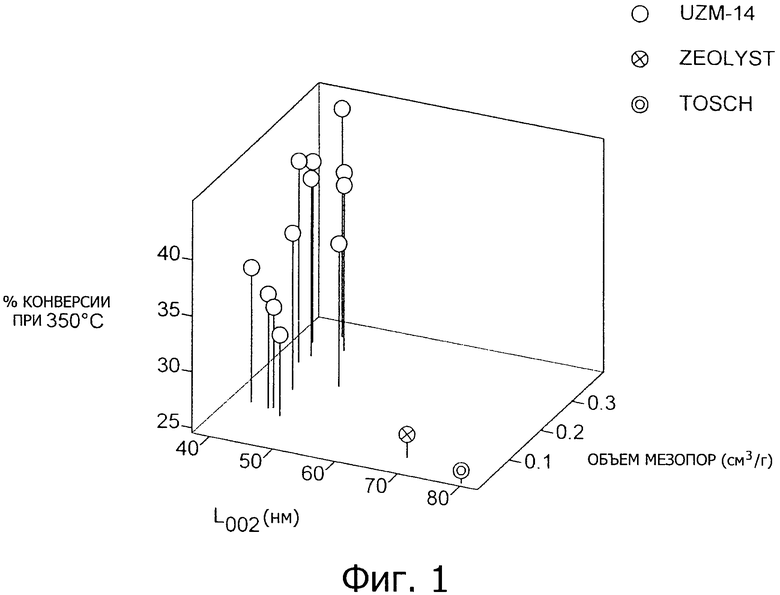

Краткое описание чертежа Фигура представляет собой трехмерное представление полученной на нескольких образцах зависимости конверсии от средней длины кристаллитов параллельно направлению каналов из 12-членных колец и объема мезопор.

Осуществление изобретения

UZM-14 настоящего изобретения представляет собой новый алюмосиликатный цеолит с уникальными адсорбционными свойствами и каталитической активностью, имеющий каркас морденитного типа (MOR), который описан в Atlas of Zeolite Framework (Атлас типов цеолитных каркасов), шестое исправленное издание медные, под редакцией C.H. Baerlocher, L.B. McCusker и D.H. Olson, Elsevier (2007), стр.218-219. Морденитная структура включает в себя четырех- и пятичленные кольца тетраэдров SiO4 и AlO4, расположенных таким образом, что кристаллическая решетка включает каналы из 12-членных колец, проходящие параллельно оси кристалла, образуя трубчатую конфигурацию. Цеолит обычно характеризуется мольным отношением SiO2/Al2O3 от 8 до 50, предпочтительно не более 30. В основе изобретения лежит открытие того, что особые характеристики кристалла делают возможным увеличенный доступ к внутреннему объему микропор, что повышает активность и селективность при трансалкилировании ароматических углеводородов.

Агрегированный материал UZM-14 изобретения обладает одной или более из следующих отличительных характеристик:

(1) глобулярные агрегаты имеют объем мезопор по меньшей мере 0,10 см3/г, предпочтительно по меньшей мере 0,13 см3/г и в особенности не менее 0,2 см3/г;

(2) кристаллиты UZM-14 имеют по меньшей мере 1×1019 отверстий каналов из 12-членных колец на 1 г материала UZM-14;

(3) средняя длина кристаллита параллельно направлению каналов из 12-членных колец равна 60 нм или меньше и предпочтительно 50 нм или меньше;

(4) отношение SiO2/Al2O3 агрегированного материала UZM-14 составляет, как правило, от 8 до 50 и предпочтительно не более 30.

UZM-14 изобретения имеет эмпирический состав свежесинтезированной формы в безводном состоянии, выражаемый эмпирической формулой:

Mm n+Rr p+Al1-xSiyOz

где M обозначает по меньшей мере один способный обмениваться катион, выбранный из группы, состоящей из щелочных и щелочноземельных металлов, включающих литий, натрий, калий, рубидий, цезий, кальций, стронций, барий и их смеси, но не ограничивающихся ими. R обозначает по меньшей мере один органический катион, выбранный из группы, состоящей из протонированных аминов, протонированных диаминов, четвертичных аммониевых ионов, дичетвертичных аммониевых ионов, протонированных алканоламинов и кватернизованных алканоламмониевых ионов. Касательно компонентов: "m" обозначает мольное отношение M/Al и составляет от 0,05 до 0,95, "r" обозначает мольное отношение R/Al и составляет от 0,05 до 0,95, " n" обозначает средневзвешенную валентность М, значение которой составляет от 1 до 2, "p" обозначает средневзвешенную валентность R, значение которой составляет от 1 до 2, "y" обозначает мольное отношение Si/Al и составляет от 3 до 50 и "z" обозначает мольное отношение O/Al и имеет значение, определяемое уравнением:

z=(m·n+r·p+3+4·y)/2

Агрегированный материал UZM-14 изобретения готовят с помощью гидротермальной кристаллизации реакционной смеси, полученной объединением источников M, R, алюминия и кремния. Источники алюминия включают в себя алкоксиды алюминия, осажденные глиноземы, металлический алюминий, соли алюминия и золи оксида алюминия, но не ограничиваются ими. Конкретные примеры алкоксидов алюминия включают в себя орто-втор-бутоксид алюминия и орто-изопропоксид алюминия, но не ограничиваются ими. Источники оксида кремния включают в себя тетраэтилортосиликат, коллоидный кремнезем, осажденный кремнезем, силикаты щелочных металлов, HiSil и «ультрасил», но не ограничиваются ими. Источники металлов M включают в себя галогенидные соли, нитратные соли, ацетатные соли и гидроксиды соответствующих щелочных и щелочноземельных металлов. Если R является четвертичным аммониевым катионом или кватернизованным алканоламмониевым катионом, источники включают гидроксидные, хлоридные, бромидные, йодидные и фторидные соединения. Конкретные примеры включают в себя (без ограничения) гидроксид тетраэтиламмония, бромид тетраэтиламмония, гидроксид диэтилдиметиламмония и т.п. R может вводиться в виде амина, диамина или алканоламина, таких как N,N,N',N'-тетраметил-1,6-диаминогексан, триэтиламин и триэтаноламин.

Реакционную смесь, содержащую реакционноспособные источники целевых компонентов, которая, при необходимости может содержать затравку UZM-14, оставляют реагировать при температуре от 85 до 225°C, предпочтительно от 110 до 170°C, в течение времени от 1 суток до 2 недель, предпочтительно от 2 до 6 суток, в герметичном реакционном сосуде при самопроизвольном давлении. Для реализации изобретения существенным является эффективное перемешивание при скорости от 100 до 1000 об/мин, предпочтительно от 200 до 500 об/мин. После завершения кристаллизации из гетерогенной смеси выделяют с помощью фильтрации или центрифугирования твердый продукт, который затем промывают деионизованной водой и сушат на воздухе при температуре окружающей среды, которая может достигать 100°C.

Непосредственно после синтеза UZM-14 содержит в своих каналах некоторое количество способных обмениваться или уравновешивающих заряд катионов. Эти способные обмениваться катионы могут быть обменены на другие катионы или же, в случае органических катионов, последние могут быть удалены с помощью нагрева в регулируемых условиях. Поскольку UZM-14 является крупнопористым цеолитом, некоторые органические катионы можно также удалять непосредственно путем ионного обмена, например с помощью обработки водным аммиаком при pH от 10 до 12.

Катализатор изобретения содержит, как правило, термостойкое неорганическое оксидное связующее и металлический компонент. При этом катализатор предпочтительно подвергают операции предварительного сульфидирования для введения от 0,05 до 2 вес.% серы в расчете на элемент.

Неорганическое оксидное связующее изобретения содержит такие материалы как оксид алюминия, оксид кремния, оксид циркония, оксид титана, оксид тория, оксид бора, оксид магния, оксид хрома, оксид олова и т.д., а также их комбинации и композиты, например оксид алюминия-оксид кремния, оксид алюминия-оксид циркония, оксид алюминия-оксид титана, фосфат алюминия и т.п. Связующее предпочтительно содержит один или более из оксида алюминия, оксида кремния, оксида алюминия-оксида кремния. Оксид алюминия особо предпочтителен для применения в изобретении в качестве термостойкого неорганического оксида, в особенности в случае изготовлении каталитического композита для использования при трансалкилировании алкилароматических углеводородов. Оксидом алюминия может быть любой из различных водных оксидов алюминия или гелей оксида алюминия, таких как α-оксид алюминия-моногидрат со структурой бемита, α-оксид алюминия-тригидрат со структурой гиббсита, β-оксид алюминия-тригидрат со структурой байерита и т.п., из которых предпочтительным является упомянутый первым α-оксид алюминия-моногидрат.

Связующее и цеолит могут быть объединены любым традиционным или каким-либо другим удобным способом с образованием сфер, пилюль, таблеток, гранул, экструдатов или другой подходящей формы. Например, тонко измельченные частицы цеолита и соли металла могут быть диспергированы в золе оксида алюминия и полученная в результате этого смесь, в свою очередь, диспергирована в виде капелек в горячей масляной ванне, в результате чего происходит загущение с образованием сферических частиц геля. Этот способ более детально описан в US 2620314. Один из предпочтительных способов включает в себя совместное смешение тонко измельченной формы выбранного цеолита, термостойкого неорганического оксида и соли металла со связующим и/или смазочным средством с последующим прессованием смеси в пилюли или таблетки одинаковых размера и формы. В альтернативном, еще более предпочтительном случае соединяют вместе цеолит, термостойкий неорганический оксид и соли металла и смешивают вместе с пептизирующим агентом в смесителе с дробильными вальцами, причем одним из примеров подходящего пептизирующего агента является разбавленная азотная кислота. Полученное в результате «тесто» прессуют через фильеру или головку экструдера заданного размера с образованием частиц экструдата, которые могут быть высушены, прокалены и после этого использоваться как таковые. Возможно множество различных форм экструдата, включая (но, не ограничиваясь ими) цилиндры, клеверный лист, гантели и симметричные и асимметричные многодольчатые (предпочтительно трехдольчатые) фигуры. Экструдаты могут быть также сформованы в сферы с помощью формованного диска или барабана с последующей сушкой и прокаливанием.

Катализатор изобретения может при необходимости включать дополнительный цеолитный компонент. Дополнительный цеолитный компонент выбирают предпочтительно из одного или более MFI, MEL, EUO, FER, MFS, MOR, MTT, MTW, MWW, MAZ, TON и FAU (согласно Комиссии IUPAC по номенклатуре цеолитов) и UZM-8 (см. WO 2005/113439, который включен в заявку в качестве ссылочного материала). Более предпочтительно, в частности, когда катализатор используют в процессе трансалкилирования, чтобы дополнительный цеолитный компонент состоял в основном из MFI. Подходящие суммарные количества цеолита в катализаторе составляют от 1 до 100 вес.%, предпочтительно от 10 до 95 вес.% и более предпочтительно от 60 до 90 вес.%.

Катализатор предпочтительно содержит металлический компонент, содержащий один или более элементов, выбранных из групп VIB(6), VIIB(7), VIII(8-10), 1B(11), IIB(12), IIIA(13) и IVA(14) периодической таблицы. Когда катализатор используют в процессе трансалкилирования, металлический компонент предпочтительно выбирают из одного или более: рения, никеля, кобальта, молибдена и вольфрама. Особо предпочтительные металлические компоненты включают в себя никель и/или молибден. Подходящие количества металла в катализаторе трансалкилирования составляют от 0,01 до 15 вес.% в расчете на элемент, предпочтительно от 0,1 до 12 вес.% и, очень предпочтительно, от 0,1 до 10 вес.%. Катализатор может также содержать фосфорный компонент и при необходимости связующее содержит фосфат алюминия, как описано в US 6008423, включенном в заявку в качестве ссылочного материала. Катализатор также предпочтительно подвергают операции предварительного сульфидирования для введения от 0,05 до 2 вес.% серы в расчете на элемент. Эта операция предварительного сульфидирования может проводиться либо во время приготовления катализатора, либо после того как катализатор будет загружен в технологическую установку.

Готовый композит предпочтительно прокаливают в атмосфере воздуха при температуре от 425 до 750°C, предпочтительно при температуре от 475 до 550°C, в течение времени от 0,5 до 10 час.

Агрегированный материал UZM-14 изобретения может использоваться в катализаторах для проведения известных в технике реакций. Эти реакции включают в себя (без ограничения) крекинг, гидрокрекинг, алкилирование ароматических соединений и изопарафинов, изомеризацию, полимеризацию, реформинг, депарафинизацию, гидрогенизацию, дегидрогенизацию, трансалкилирование, деалкилирование, гидратацию, дегидратацию, гидроочистку, гидроденитрогенацию, гидрообессеривание, метанирование и процесс конверсии синтез-газа. Предпочтительные процессы конверсии углеводородов включают алкилирование ароматических соединений и изопарафинов и изомеризацию ароматических соединений, в особенности трансалкилирование ароматических соединений.

Условия гидрокрекинга, как правило, включают температуру в диапазоне от 200 до 650°C, предпочтительно от 310 до 510°C. Давления реакции находятся в диапазоне от атмосферного до 25 МПа и предпочтительно от 1,4 до 20 МПа (изб.). Время контакта соответствует часовой объемной скорости жидкости (ЧОСЖ) в диапазоне от 0,1 до 15 час-1 предпочтительно от 0,2 до 3 час-1. Скорости циркуляции водорода находятся в диапазоне от 180 до 9000 стандартных м3/м3, предпочтительно от 350 до 5000 стандартных м3/м3. Подходящие условия гидроочистки находятся, как правило, в указанных выше широких диапазонах условий гидрокрекинга.

В процессах каталитического крекинга предпочтительно осуществляется превращение сырья, такого как газойли, тяжелые лигроины и деасфальтизированные остаточные масла, в бензин, являющийся главным целевым продуктом. Подходящими являются температурные условия от 450 до 600°C, ЧОСЖ от 0,5 до час-1 и давление от атмосферного до 350 кПа.

Алкилирование изопарафинов олефинами с образованием пригодных в качестве компонентов моторного топлива алкилатов проводится при температурах от -30 до 40°C, давлениях от атмосферного до 7 МПа и часовой объемной скорости на весовой основе (WHSV) от 0,1 до 120 час-1 Детали, касающиеся алкилирования парафина, можно найти в US 5I57196 и US 5157197, включенных в заявку в качестве ссылочного материала.

Катализаторами, содержащими UZM-14, могут катализироваться и другие реакции, включая реформинг лигроина в бензин, дегидрогенизацию этилбензола до стирола, гидрогенизацию бензола до циклогексана, катализируемое основаниями алкилирование по боковой цепи алкилароматических соединений, альдольные конденсации, изомеризацию по олефиновой двойной связи и изомеризацию ацетиленов, дегидрогенизацию спиртов, димеризацию олефинов, олигомеризацию и превращения спиртов в олефины. Подвергнутые соответствующему ионному обмену формы этих материалов могут катализировать восстановление NOx до N2 в автомобильных и промышленных выхлопных потоках. Некоторые из условий реакций и типов сырья, которые могут быть использованы в названных процессах, приведены в US 5015796 и в H. Pines, The Chemistry Of Catalytic Hydrocarbon Conversions (Химия каталитических превращений углеводородов), Academic Press (1981) pp.123-154 которые включены в заявку в качестве ссылочного материала.

Цеолит настоящего изобретения способен разделять смеси разных молекул по размерам молекул (кинетическому диаметру; разделение осуществляется за счет того, что менее крупные молекулы входят в межкристаллические пустоты, в то время как более крупные молекулы при этом исключаются). Кинетические диаметры разных молекул, таких как кислород, азот, диоксид углерода, оксид углерода и различные углеводороды, даются в D.W. Breck, Zeolite Molecular Sieves (Цеолитные молекулярные сита), John Wiley and Sons (1974) p.636. Углеводороды также могут разделяться по размеру молекул.

Алкилирование (предпочтительно моноалкилирование) ароматических соединений включает в себя реакцию ароматических соединений с олефинами с использованием описанного выше цеолитного катализатора. Олефины, которые могут быть использованы в настощем способе, представляют собой любые олефины, которые содержат от 2 до 20 атомов углерода. Эти олефины могут быть разветвленными или линейными олефинами и либо концевыми, либо внутренними олефинами. Предпочтительными олефинами являются этилен, пропилен и те из олефинов, которые называют олефинами детергентного типа, содержащими от 6 до 20 атомов углерода, которые имеют либо концевые, либо внутренние двойные связи. Реакцию проводят в по меньшей мере частично жидкофазных условиях. Для этой цели давление реакции регулируют так, чтобы поддерживать олефин по меньшей мере частично растворенным в жидкой фазе. В случае высших олефинов реакцию можно проводить при самопроизвольном давлении. Для практических целей достаточно, чтобы давление было в диапазоне от 1,4 до 7 МПа, но обычно оно составляет от 2 до 4 МПа. Алкилирование способных алкилироваться ароматических соединений олефинами в интервале от C2 до C20 может проводиться при температуре от 60 до 400°C, предпочтительно от 90 до 250°С, и объемной скорости на весовой основе (WHSV) по олефину от 0,1 до 3 час-1. Алкилирование бензола этиленом можно проводить при температурах от 200 до 250°C, а алкилирование бензола пропиленом при температуре от 90 до 200°C. Используемое в способе отношение способного алкилироваться ароматического соединения к олефину должно зависеть от конкретной реакции. В случае алкилирования бензола этиленом или пропиленом отношения бензол/олефин могут быть в диапазоне от 1 до 10. В случае олефинов детергентного ряда в интервале детергентов отношение бензол/олефин от 5:1 до 30:1 обычно достаточно для обеспечения требуемой селективности моноалкилирования.

Изомеризация алкилароматических соединений и, в частности, C8-ароматической смеси, содержащей этилбензол и ксилолы, является предпочтительным применением UZM-14-содержащих катализаторов. Исходную алкилароматическую смесь, предпочтительно неравновесную смесь C8-ароматических соединений, вводят в контакт с катализатором изомеризации в подходящих для изомеризации алкилароматических соединений условиях. Эти условия включают температуру от 0 до 600°С или выше и предпочтительно температуру от 100 до 500°C. Давление, как правило, находится в диапазоне от атмосферного до 10 КПа (абсолютн.), предпочтительно ниже 5 кПа. В зоне изомеризации содержится достаточное количество катализатора для создания часовой объемной скорости для жидкости исходной углеводородной смеси от 0,1 до 30 час-1, предпочтительно от 0,5 до 10 час-1. Реакцию исходной углеводородной смеси оптимальным образом ведут в смеси с водородом при мольном отношении водород/углеводород от 0,5:1 до 25:1 или более. Дополнительные касающиеся процесса детали можно найти в US 7091390, включенном в заявку в качестве ссылочного материала.

Катализатор, содержащий UZM-14, особенно эффективен в случае трансалкилирования и диспропорционирования алкилароматических углеводородов. Так, алкилароматический углеводород, имеющий в молекуле от 6 до 15 атомов углерода, вводится в условиях реакции трансалкилирования в контакт с катализатором, содержащим UZM-14 изобретения, в результате чего образуются продукты с более высоким и более низким числом атомов углерода по сравнению с указанным алкилароматическим углеводородом. Каталитический композит особенно эффективен при трансалкилировании толуола и бензола с тяжелыми ароматическими соединениями, давая высокие выходы ксилолов.

Богатый ароматикой сырьевой поток, направляемый в процесс трансалкилирования или диспропорционирования, может иметь в основе источники, включающие (без ограничения) каталитический реформинг, пиролиз лигроина, дистиллятов или других углеводородов, в результате которого получают легкие олефины и более тяжелые обогащенные ароматикой побочные продукты, и каталитический или термический крекинг тяжелых нефтепродуктов, предназначенные для получения продуктов с пределами кипения бензинов. Продукты пиролиза или других крекинг-процессов обычно подвергают гидроочистке согласно хорошо известным в промышленности способам, после чего направляют в комплекс для удаления серы, олефинов и других соединений, которые бы снижали качество продукта. Легкий рецикловый газойль может быть с успехом подвергнут гидрокрекингу с целью получения более легких компонентов, которые могут быть затем подвергнуты каталитическому реформингу с образованием богатого ароматикой сырьевого потока. Если сырьевой поток является продуктом каталитического реформинга, установку реформинга эксплуатируют предпочтительно в высокожестких условиях, для получения высокого выхода ароматики при низкой концентрации в продукте неароматических соединений. Полезно также подвергать реформат процессу насыщения олефинов с целью удаления возможных загрязнителей продукта и материалов, которые могли бы образовывать в результате полимеризации тяжелые соединения, не способные конвертироваться в процессе трансалкилирования. Названные стадии переработки приведены в US 6740788 B1, включенном в заявку в качестве ссылочного материала.

Реакция трансалкилирования или диспропорционирования может осуществляться в контакте с каталитическим композитом настоящего изобретения любым традиционным или каким-либо другим удобным способом и может проводиться в периодическом или непрерывном режиме, причем работа в непрерывном режиме более предпочтительна. Катализатор целесообразно располагать в зоне реакции вертикального трубчатого реактора в виде неподвижного слоя, причем алкилароматическое сырье пропускается через этот слой в виде восходящего или нисходящего потока. Применяемые в зоне трансалкилирования условия включают, как правило, температуру от 200 до 540°C, предпочтительно от 200 до 480°C. Зона трансалкилирования эксплуатируется при умеренно повышенных давлениях, лежащих в широких диапазонах от 100 кПа до 6 МПа (абсолютн.). Реакцию трансалкилирования можно проводить в широком диапазоне объемных скоростей, т.е. объема загрузки на объем катализатора в час, и при этом часовая объемная скорость жидкости обычно лежит в диапазоне от 0,1 до 20 час-1. Сырье подвергается трансалкилированию предпочтительно в паровой фазе и в присутствии водорода, в то время как при проведении трансалкилирования в жидкой фазе присутствие водорода не обязательно. В случае его присутствия водород смешивается с сырьем и рециркулируемыми углеводородами в количестве от 0,1 до 10 моль на 1 моль алкилароматических соединений. Это отношение водорода к алкилароматическим углеводородам называют также отношением водород/углеводород. Катализатор в особенности замечателен тем, что обладает относительно высокой стабильностью и высоким уровнем активности.

Как было установлено, доступ реагирующих веществ в каналы из 12-членных колец UZM-14 является наиболее важным параметром, влияющим на активность катализатора трансалкилирования ароматических углеводородов. Как было установлено, этот доступ связан с длиной кристаллитов, с объемом мезопор и с отверстиями каналов из 12-членных колец на единицу цеолита. Наиболее важным параметром, судя по всему, является длина кристаллитов параллельно направлению каналов из 12-членных колец, которая должна составлять 60 нм или меньше и предпочтительно 50 нм или меньше

ПРИМЕРЫ

Приведенные ниже примеры основаны на результатах испытаний и характеристиках, измеренных на подвергнутом обмену на аммоний и прокаленному UZM-14. Прилагаемая формула изобретения охватывает UZM-14 на каждой стадии приготовления или формирования состава, включая составы непосредственно после синтеза или до/после ионного обмена и/или до или после прокаливания. Предлагаемые примеры служат для иллюстрации изобретения и их не следует воспринимать как ограничение в целом широкого объема изобретения, который сформулирован в прилагаемой формуле изобретения.

Приготовлены два образца UZM-14, которым были присвоены названия UZM-14A и UZM-14B в примере 1, где описывается составление катализаторов и подробное испытание. Образцы были приготовлены из NaOH, алюмината натрия, SiO2 (Ультрасила) и бромида тетраэтиламмония (TEABr) с использованием достаточного количества деионизованной воды, а кристаллизация проведена при указанной температуре и перемешивании в течение указанного периода времени при указанном числе оборотов в минуту (об/мин). Полученные глобулярные агрегаты кристаллитов трижды промывали деионизованной водой и сушили при температуре 100°C.

Пример 1

Для сравнения с образцами UZM-14 у фирм Zeolyst International и Tosoh Corporation были приобретены образцы морденитов известного уровня техники. В примере 2 сравниваются характеристики обоих образцов UZM-14 и образцов Zeolyst и Tosoh.

Средняя длина кристаллитов параллельно направлению каналов из 12-членных колец была измерена с использованием уравнения Шеррера для данных рентгеноструктурного анализа. Перед анализом каждый образец UZM-14 и коммерческие мордениты переводили в водородную форму путем нагрева NH4-обменной формы до 540°C в течение 2 час под азотом и затем в течение 5 час на воздухе. Более конкретно, измеряли полумаксимум полной длины (FWHM) для дифракционного пика (002) морденитного компонента при 2θ=23,8° для CuKα-излучения, после чего с помощью уравнения Шеррера рассчитывали среднюю длину кристаллитов, L002, параллельно направлению каналов из 12-членных колец:

L002=0.9*λ/(β*cos(θ))

где λ обозначает длину волны CuKα-излучения, 8 обозначает половину угла дифракции и β обозначает FWHM для пика, скорректированного на приборное уширение с помощью уравнения:

β1/2=B1/2-b1/2

где В обозначает измеренный FWHM для пика, а b измеренный FWHM для приборного стандарта, показывающий только приборное уширение. Предполагается, что пики обладают частично формой Гаусса и частично формой Коши.

Число отверстий каналов из 12-членных колец на 1 г цеолита с каркасом морденитного типа, Np, обратно пропорционально средней длине кристаллитов параллельно направлению каналов из 12-членных колец и оценивается из уравнения:

Np=(4*N0*с)/(L002*MW)

где N0 обозначает число Авогадро (6.023*1023), с обозначает длину единичной ячейки по с-оси, L002 обозначает среднюю длину кристаллитов параллельно направлению каналов из 12-членных колец и MW молекулярный вес содержимого единичной ячейки. Для настоящих образцов это уравнение сводится (при L002, измеренной в нм) к:

Np=6,2×1020/L002

Размеры частиц оценивали по изображениям сканирующей электронной микроскопии (СЭМ) высокого разрешения. Размеры частиц по СЭМ для образцов UZM-14 и для коммерческих образцов являются в целом большими размеров кристаллитов, поскольку частицы могут содержать в себе множество кристаллитов.

Объемы мезопор для каждого из названных материалов определяли по изотермам сорбции азота следующим образом. Перед анализом каждый образец UZM-14 и коммерческие мордениты переводили в водородную форму путем нагрева NH4-обмененной формы до 540°C в течение 2 час под азотом и затем в течение 5 час на воздухе. После этого измеряли сорбционные изотермы и определяли общий объем пор по поглощению азота при наивысшем значении P/P0 (~0.98). Объем микопор оценивали с помощью t-графика. Объем мезопор получали вычитанием объема микропор из общего объема пор.

Для проведения дополнительных испытаний описанные выше порошки UZM-14 и порошки коммерческих морденитов формовали в катализаторы, содержащие 0,15% Re, 25% Al2O3-связующего и 75% материала UZM-14 или материала коммерческого морденита. При типичном приготовлении катализатора 100 г цеолита в аммониевой форме экструдировали вместе с пептизированным оксидом алюминия Catapal В, получая в результате состав 75% цеолит/25% оксид алюминия. Экструдаты прокаливали в течение 3 час при 550°C на воздухе и затем пропитывали ротационным способом водным раствором HReO4 до заданного значения 0,15% Re на катализаторе. Содержащие Re экструдаты после этого прокаливали в течение 2 час на воздухе при 540°C.

Испытания на активность проводили для каждого из этих образцов катализатора с помощью теста на трансалкилирование ароматики. Общую конверсию, средневзвешенную для реакций трансалкилирования, дезалкилирования и диспропорционирования, измеряли при 350°C, давлении в реакторе 1,72 МПа, часовой объемной скорости на весовой основе (WHSV) равной 4 и отношении H2/УВ=6. Катализаторы сульфидировали в испытательном блоке, допируя сырье избытком диметилсульфида (250 ч./млн S) в течение первого часа испытания. Мольное отношение S/Re на отработанных катализаторах составляло, как правило, от 0,5 до 0,8. Сырье номинально имело следующий состав (в вес.%):

Сравнительные результаты конверсии при трансалкилировании указанного выше сырья для каждого из этих катализаторов, а также характеристики для образцов Zeolyst и Tosoh приводятся в примере 2.

Пример 2

Пример 3

Приготовлены дополнительные образцы UZM-14 тем же способом, что и UZM-14A и UZM-14B, с очень небольшими отличиями в приведенных для примера 1 параметрах и для каждого из этих образцов были определены длина кристаллитов параллельно направлению каналов из 12-членных колец, объем мезопор и конверсия.

Приведенные выше результаты показаны в приложенной трехмерной фигуре с вертикальной линией под каждой точкой, представляющей конверсию выше базовой поверхности, соответствующей 25%. Эти результаты четко показывают преимущество меньшей длины кристаллитов параллельно направлению каналов из 12-членных колец, а также увеличенного объема мезопор.

Пример 4

Описанные выше материалы UZM-14-A и UZM-14-B были сформованы в катализаторы путем смешения смеси 50% UZM-14, 25% цеолита MFI и 25% пептизированного Catapal В с раствором нитрата никеля, гептамолибдата аммония и фосфорной кислоты, в результате чего были получены катализаторы с 0,45% Ni, 2% Mo и 0,3% P. После экструзии катализаторы прокаливали на воздухе в течение 2 час при 500°C.

После этого указанные катализаторы были испытаны на активность в условиях идентичных тем, которые были использованы в примере 9, за исключением того, что время сульфидирования было увеличено до 20 час, чтобы обеспечить достаточное время для полного сульфидирования большего количества металлов. В результате этого при 350°С была получена следующая конверсия:

Пример 5

Материал UZM-14-B непосредственно после синтеза прокаливали на воздухе в течение 12 час при 550°C, подвергали ионному обмену и затем прокаливали еще 12 час при 550°C. После такой обработки общая кислотность материала составила 0,500 ммоль/г по методу NH3-TPD (температурно-программируемой десорбции NH3) и при этом 26% Al находились вне каркаса (по методу Al-ЯМР). Это доказывает то, что кислотность UZM-14 является термоустойчивой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ | 2009 |

|

RU2491268C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА | 2017 |

|

RU2765750C2 |

| СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2583792C2 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ И ИХ ПРИМЕНЕНИЕ В СПОСОБАХ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2769447C2 |

| UZM-5, UZM-5P И UZM-6: КРИСТАЛЛИЧЕСКИЕ АЛЮМОСИЛИКАТНЫЕ ЦЕОЛИТЫ И ПРОЦЕССЫ, ИСПОЛЬЗУЮЩИЕ ИХ | 2001 |

|

RU2273602C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА НА ОСНОВЕ МОЛИБДЕНА И ПЛАТИНЫ ДЛЯ СИНТЕЗА БЕНЗОЛА ПУТЕМ ТРАНСАЛКИЛИРОВАНИЯ | 2017 |

|

RU2757851C2 |

| РЕНИЙСОДЕРЖАЩИЕ КАТАЛИЗАТОРЫ ТРАНСАЛКИЛИРОВАНИЯ, СПОСОБ ИХ ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ КСИЛОЛА | 2007 |

|

RU2412759C2 |

| ВЫСОКОСЕЛЕКТИВНЫЙ ПРОЦЕСС АЛКИЛИРОВАНИЯ В ПРИСУТСТВИИ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ С НИЗКИМ СОДЕРЖАНИЕМ ЦЕОЛИТА | 2013 |

|

RU2617422C2 |

| КОНВЕРСИЯ УГЛЕВОДОРОДОВ С ПРИМЕНЕНИЕМ НАНОКРИСТАЛЛИЧЕСКОГО ЦЕОЛИТА Y | 2005 |

|

RU2327520C1 |

| ВЫСОКОКРЕМНИСТЫЕ ЦЕОЛИТЫ UZM-5HS | 2004 |

|

RU2340553C2 |

Изобретение относится к каталитическим материалам. Описан агрегированный материал UZM-14, содержащий глобулярные агрегаты кристаллитов, имеющие каркас морденитного типа с каналами из 12-членных колец, объем мезопор по меньшей мере 0,10 см3/г и среднюю длину кристаллитов параллельно направлению каналов из 12-членных колец, равную 60 нм или меньше. Описан катализатор, пригодный для конверсии ароматических углеводородов, включающий указанный выше агрегированный материал UZM-14. Технический результат - увеличение активности. 2 н. и 8 з.п. ф-лы, 1 ил., 3 табл., 5 пр.

1. Агрегированный материал UZM-14, содержащий глобулярные агрегаты кристаллитов, имеющие каркас морденитного типа с каналами из 12-членных колец, объем мезопор по меньшей мере 0,10 см3/г и среднюю длину кристаллитов параллельно направлению каналов из 12-членных колец, равную 60 нм или меньше.

2. Агрегированный материал UZM-14 по п.1, в котором средняя длина кристаллитов параллельно направлению каналов из 12-членных колец равна 50 нм или меньше.

3. Агрегированный материал UZM-14 по п.1 или 2, в котором объем мезопор составляет по меньшей мере 0,13 см3/г.

4. Агрегированный материал UZM по п.1 или 2, в котором UZM-14-кристаллиты имеют 1×1019 отверстий каналов из 12-членных колец на 1 г агрегированного материала.

5. Агрегированный материал UZM-14 по п.1 или 2, дополнительно характеризующийся мольным отношением SiO2/Al2O3 от 8 до 50.

6. Катализатор, пригодный для конверсии ароматических углеводородов, содержащий агрегированный материал UZM-14 по любому из пп.1-5, связующее, выбранное из одного или более: оксида алюминия, оксида кремния и алюмосиликата; и металлический компонент, содержащий один или более элементов, выбранных из групп VIB(6), VIIB(7), VIII(8-10) и IVA(14) периодической таблицы.

7. Катализатор по п.6, в котором связующее содержит фосфат алюминия.

8. Катализатор по п.6, в котором катализатор представляет собой катализатор сферической формы, полученный капельным формованием в масло.

9. Катализатор по п.6, в котором металлический компонент состоит, по существу, из по меньшей мере одного из: рения, никеля и молибдена.

10. Катализатор по п.6, содержащий дополнительный цеолитный компонент, выбранный из одного или более из MFI, MEL, EUO, FER, MFS, MTT, MTW, TON, MOR и FAU.

| СПОСОБ СИНТЕЗА МОЛЕКУЛЯРНЫХ СИТ | 2004 |

|

RU2284294C2 |

| RU 2075467 C1, 20.03.1997 | |||

| US 20060252632 A1, 09.11.2006 | |||

| US 6376730 B1, 23.04.2002 | |||

| WO 2007048616 A2, 03.05.2007 | |||

| US 3912659 A, 14.10.1975 | |||

| WO 2005110582 A1, 17.05.2005. | |||

Авторы

Даты

2013-08-27—Публикация

2009-06-16—Подача