Область техники, к которой относится изобретение

Один или несколько вариантов осуществления настоящего изобретения относятся к полимерам, функционализованным полиоксимными соединениями, и способам их получения.

Уровень техники

На современном уровне техники изготовления покрышек желательным является использование вулканизатов каучуков, которые характеризуются пониженным гистерезисом, то есть, меньшими потерями механической энергии на нагревание. Например, вулканизаты каучуков, которые характеризуются пониженным гистерезисом, в преимущественном варианте используют в компонентах покрышки, таких как боковины и протекторы, для изготовления покрышек, характеризующихся желательно низким сопротивлением качению. Гистерезис у вулканизата каучука зачастую приписывают свободным концам полимерных цепей в сетке (сетчатой системе) сшитого каучука, а также диссоциации агломератов наполнителя.

Для уменьшения гистерезиса у вулканизатов каучуков использовали функционализованные полимеры. Функциональная группа функционализованного полимера может уменьшить количество свободных концов полимерных цепей в результате взаимодействия с частицами наполнителя. Кроме того, функциональная группа может уменьшить агломерирование наполнителя. Тем не менее, зачастую невозможно предсказать то, сможет ли конкретная функциональная группа, введенная в полимер, уменьшить гистерезис.

Функционализованные полимеры могут быть получены в результате проведения после полимеризации обработки реакционноспособных полимеров определенными функционализующими агентами. Однако невозможно предсказать то, может ли реакционноспособный полимер быть функционализованным в результате обработки конкретным функционализующим агентом. Например, функционализующие агенты, которые работают для одного типа полимера, не обязательно работают для другого типа полимера и наоборот.

Системы катализаторов на основе лантаноидов, как известно, являются подходящими для использования при полимеризации сопряженных диеновых мономеров для получения полидиенов, характеризующихся высоким уровнем содержания цис-1,4-соединительных звеньев. Получающиеся в результате цис-1,4-полидиены могут демонстрировать характеристики псевдо-живых цепей в том смысле, что по завершении полимеризации некоторые из полимерных цепей имеют реакционноспособные концевые группы, которые могут вступать в реакцию с определенными функционализующими агентами с образованием функционализованных цис-1,4-полидиенов.

Цис-1,4-полидиены, полученные при использовании систем катализаторов на основе лантаноидов, обычно имеют линейную основную цепь, которая, как представляется, придает лучшие механические свойства при растяжении, лучшую стойкость к истиранию, меньший гистерезис и лучшее сопротивление усталости в сопоставлении с тем, что имеет место для цис-1,4-полидиенов, полученных при использовании других систем катализаторов, таких как системы катализаторов на основе титана, кобальта и никеля. Поэтому цис-1,4-полидиены, полученные при использовании катализаторов на основе лантаноидов, являются в особенности хорошо подходящими для использования в компонентах покрышки, таких как боковины и протекторы. Однако, один недостаток цис-1,4-полидиенов, полученных при использовании катализаторов на основе лантаноидов, заключается в проявлении полимерами высокой хладотекучести вследствие линейной структуры их основной цепи. Высокая хладотекучесть приводит к возникновению проблем во время хранения и транспортирования полимеров, а также препятствует использованию автоматического дозирующего оборудования в смесительных устройствах для каучуковых композиций.

Анионные инициаторы, как известно, являются подходящими для использования при полимеризации сопряженных диеновых мономеров для получения полидиенов, содержащих комбинацию 1,2-, цис-1,4- и транс-1,4-соединительных звеньев. Анионные инициаторы также являются подходящими для использования при сополимеризации сопряженных диеновых мономеров с винилзамещенными ароматическими соединениями. Полимеры, полученные при использовании анионных инициаторов, могут демонстрировать характеристики живых цепей в том смысле, что по завершении полимеризации полимерные цепи имеют живые концевые группы, которые способны вступать в реакцию с дополнительными мономерами для дополнительного роста цепи или в реакцию с определенными функционализующими агентами для получения функционализованных полимеров. Без введения каких-либо структур, полученных по реакции сочетания, или разветвленных структур полимеры, полученные при использовании анионных инициаторов, также могут обнаруживать проблему высокой хладотекучести.

Вследствие выгодности функционализованных полимеров, в особенности при изготовлении покрышек, существует потребность в разработке новых функционализованных полимеров, которые придают пониженный гистерезис и пониженную хладотекучесть.

Раскрытие изобретения

Один или несколько вариантов осуществления настоящего изобретения предлагают способ получения функционализованного полимера, при этом способ включает стадии полимеризации мономера с получением реакционноспособного полимера и взаимодействия реакционноспособного полимера с защищенным полиоксимным соединением.

Другие варианты осуществления настоящего изобретения предлагают функционализованный полимер, полученный с помощью стадий полимеризации мономера с получением реакционноспособного полимера и взаимодействия полимера с защищенным полиоксимным соединением.

Краткое описание чертежей

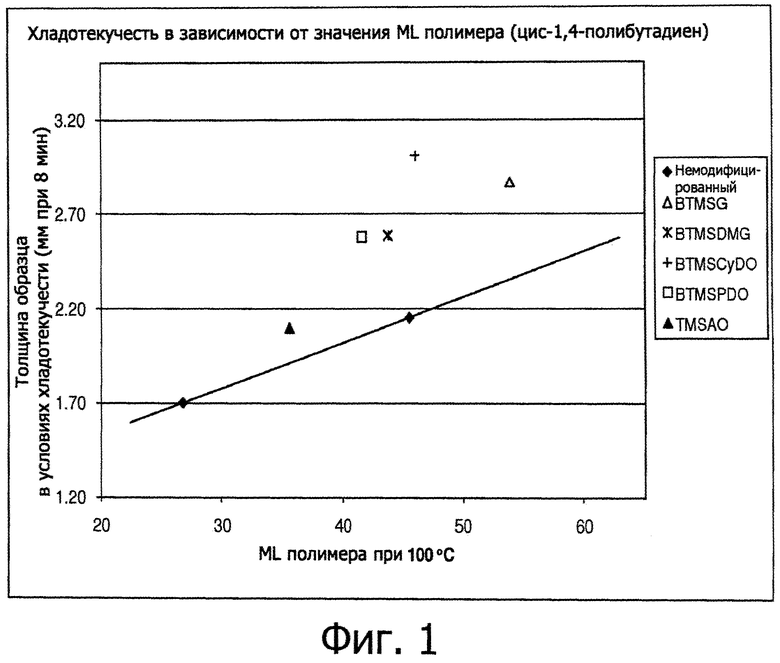

Фигура 1 показывает график зависимости толщины образца в условиях хладотекучести (мм при 8 мин) от вязкости по Муни (ML 1+4 при 100°С) для функционализованного цис-1,4-полибутадиена, полученного в соответствии с одним или несколькими вариантами осуществления настоящего изобретения, в сравнении с соответствующими характеристиками нефункционализованного цис-1,4-полибутадиена.

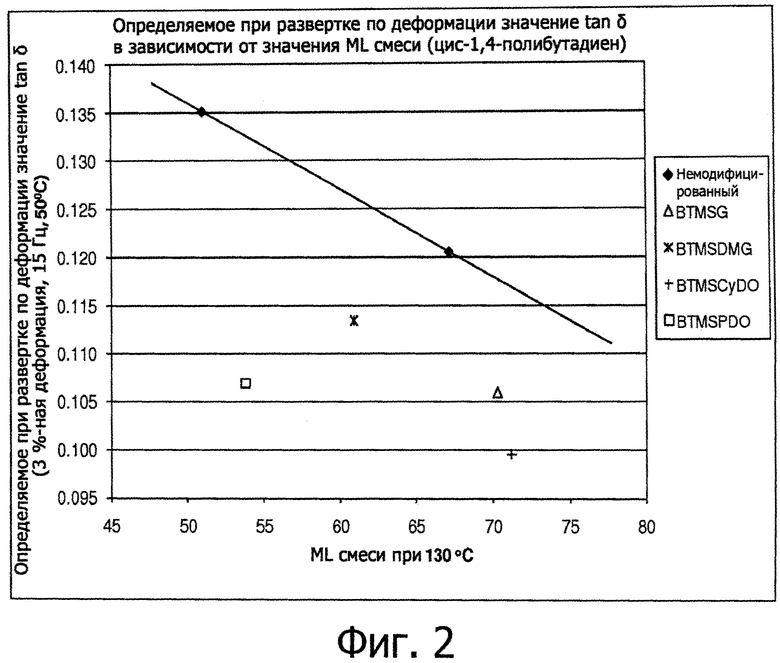

Фигура 2 показывает график зависимости потерь на гистерезис (tan δ) от вязкости по Муни (ML 1+4 при 130°С) для вулканизатов, полученных из функционализованного цис-1,4-полибутадиена, полученного в соответствии с одним или несколькими вариантами осуществления настоящего изобретения, в сравнении с соответствующими характеристиками вулканизатов, полученных из нефункционализованного цис-1,4-полибутадиена.

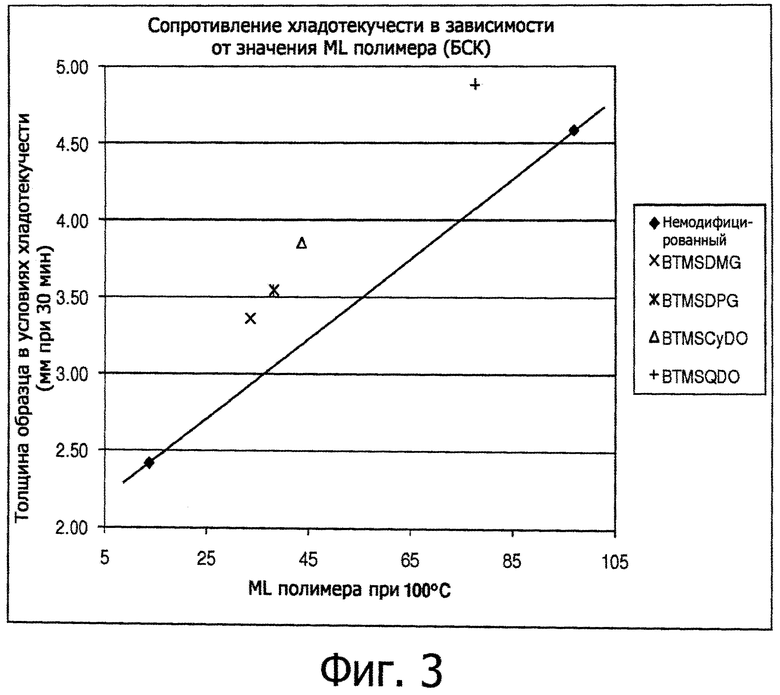

Фигура 3 показывает график зависимости толщины образца в условиях хладотекучести (мм при 30 мин) от вязкости по Муни (ML 1+4 при 100°С) для функционализованного сополи(стирола-бутадиена), полученного в соответствии с одним или несколькими вариантами осуществления настоящего изобретения, в сравнении с соответствующими характеристиками нефункционализованного сополи(стирола-бутадиена).

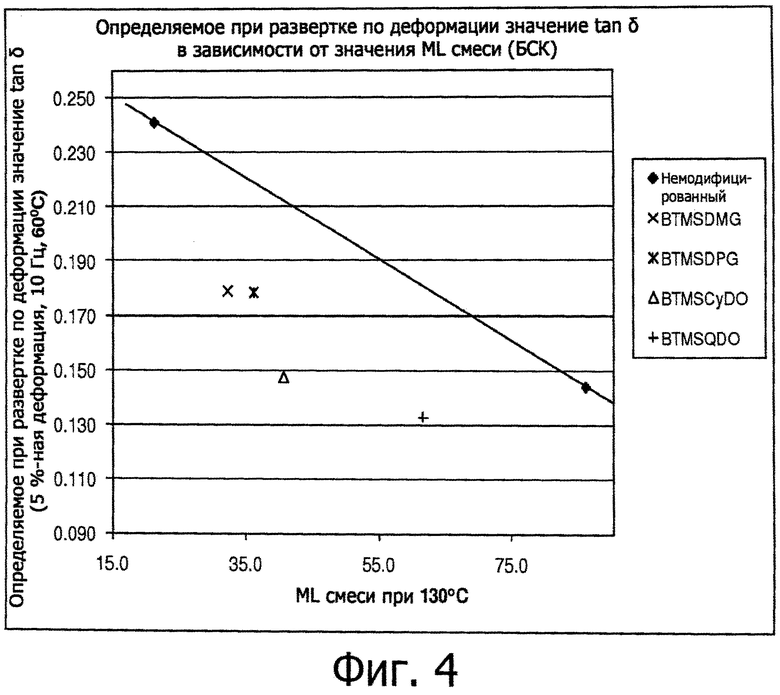

Фигура 4 демонстрирует график зависимости потерь на гистерезис (tan δ) от вязкости по Муни (ML 1+4 при 130°С) для вулканизатов, полученных из функционализованного сополи(стирола-бутадиена), полученного в соответствии с одним или несколькими вариантами осуществления настоящего изобретения, в сравнении с соответствующими характеристиками вулканизата, полученного из нефункционализованного сополи(стирола-бутадиена).

Осуществление изобретения

В соответствии с одним или несколькими вариантами осуществления настоящего изобретения в результате проведения полимеризации сопряженного диенового мономера и необязательно мономера, сополимеризуемого с ним, получают реакционноспособный полимер, и после этого данный реакционноспособный полимер функционализуют в результате взаимодействия с защищенным полиоксимным соединением. Получающиеся в результате функционализованные полимеры могут быть использованы при изготовлении компонентов покрышки. В одном или нескольких вариантах осуществления, получающиеся в результате функционализованные полимеры характеризуются выгодным сопротивлением хладотекучести и обеспечивают изготовление компонентов покрышки, которые выгодным образом характеризуются низким гистерезисом.

Примеры сопряженного диенового мономера включают 1,3-бутадиен, изопрен, 1,3-пентадиен, 1,3-гексадиен, 2,3-диметил-1,3-бутадиен, 2-этил-1,3-бутадиен, 2-метил-1,3-пентадиен, 3-метил-1,3-пентадиен, 4-метил-1,3-пентадиен и 2,4-гексадиен. При сополимеризации также могут быть использованы и смеси двух и более сопряженных диенов.

Примеры мономера, сополимеризуемого с сопряженным диеновым мономером, включают винилзамещенные ароматические соединения, такие как стирол, п-метилстирол, α-метилстирол и винилнафталин.

В одном или нескольких вариантах осуществления реакционноспособный полимер получают в результате проведения координационной полимеризации, где мономер полимеризуют при использовании системы координационного катализатора. Ключевые признаки механизма координационной полимеризации обсуждались в книгах (например, Kuran, W., Principles of Coordination Polymerization; John Wiley (Sons: New York, 2001) и обзорных статьях (например, Mulhaupt, R., Macromolecular Chemistry and Physics 2003, volume 204, pages 289-327). Координационные катализаторы, как представляется, инициируют полимеризацию мономера по механизму, который включает перед внедрением мономера в растущую полимерную цепь координацию или комплексообразование мономера на металлсодержащем активном центре. Однимвыгодным признаком координационных катализаторов является их способность обеспечивать получение стереохимического контроля полимеризаций и, тем самым, приводить к получению стереорегулярных полимеров. Как известно на современном уровне техники, существует множество способов создания координационных катализаторов, но все способы, в конечном счете, приводят к получению активного промежуточного соединения, которое способно координироваться с мономером и обеспечивать вставление мономера в ковалентную связь между металлсодержащим активным центром и растущей полимерной цепью. Координационная полимеризация сопряженных диенов, как представляется, протекает через π-аллильные комплексы в качестве промежуточных соединений. Координационные катализаторы могут представлять собой одно-, двух-, трех- или многокомпонентные системы. В одном или нескольких вариантах осуществления координационный катализатор может быть получен в результате объединения соединения тяжелого металла (например, соединения переходного металла или соединения, содержащего лантаноид), алкилирующего агента (например, алюминийорганического соединения) и необязательно других компонентов сокатализатора (например, кислоты Льюиса или основания Льюиса). В одном или нескольких вариантах осуществления соединение тяжелого металла может быть названо координирующим соединением металла.

Для получения координационных катализаторов могут быть использованы различные методики. В одном или нескольких вариантах осуществления координационный катализатор может быть получен «in situ» в результате раздельного либо постадийного, либо одновременного добавления компонентов катализатора к полимеризуемому мономеру. В других вариантах осуществления координационный катализатор может быть получен предварительно. То есть, компоненты катализатора предварительно перемешивают вне полимеризационной системы либо в отсутствие какого-либо мономера, либо в присутствии небольшого количества мономера. Получающаяся в результате композиция предварительно полученного катализатора при желании может быть подвергнута старению, а после этого добавлена к мономеру, который предполагается заполимеризовать.

Подходящие для использования системы координационных катализаторов включают системы катализаторов на основе лантаноидов. Данные системы катализаторов выгодным образом могут приводить к получению цис-1,4-полидиенов, которые перед гашением активных центров имеют реакционноспособные концевые группы цепей и могут рассматриваться в качестве псевдо-живых полимеров. Несмотря на возможность использования также и других систем координационных катализаторов, как было установлено, в особенности выгодными являются катализаторы на основе лантаноидов, и поэтому без ограничения объема настоящего изобретения они будут обсуждаться более подробно.

Практика настоящего изобретения необязательно ограничивается выбором какой-либо конкретной системы катализатора на основе лантаноида. В одном или нескольких вариантах осуществления использующиеся системы катализаторов включают (а) соединение, содержащее лантаноид, (b) алкилирующий агент и (с) источник галогена. В других вариантах осуществления вместо источника галогена могут быть использовано соединение, содержащее некоординирующий анион, или предшественник некоординируюшего аниона. В данных или других вариантах осуществления в дополнение к представленным выше ингредиентам или компонентам могут быть использованы и другие металлоорганические соединения, основания Льюиса и/или модификаторы катализаторов. Например, в одном варианте осуществления в качестве регулятора степени полимеризации может быть использовано никельсодержащее соединение, как это описывается в патенте США №6699813, который посредством ссылки включается в настоящий документ.

Как упоминалось выше, системы катализаторов на основе лантаноидов, использующиеся в настоящем изобретении, могут содержать соединение, содержащее лантаноид. Содержащими лантаноид соединениями, подходящими для использования в настоящем изобретении, являются те соединения, которые содержат, по меньшей мере, один атом лантана, неодима, церия, празеодима, прометия, самария, европия, гадолиния, тербия, диспрозия, гольмия, эрбия, тулия, иттербия, лютеция и дидимия. В одном варианте осуществления данные соединения могут содержать неодим, лантан, самарий или дидимий. В соответствии с использованием в настоящем документе термин «дидимий» должен обозначать коммерческую смесь редкоземельных элементов, полученную из монацитового песка. В дополнение к этому содержащие лантаноид соединения, подходящие для использования в настоящем изобретении, могут иметь форму элементарного лантаноида.

Атом лантаноида в соединениях, содержащих лантаноид, может находиться в различных степенях окисления, включающих нижеследующие, но не ограничивающихся только этими: степени окисления 0,+2,+3 и+4. В одном варианте осуществления может быть использовано соединение, содержащее трехвалентный лантаноид, где атом лантаноида находится в степени окисления+3. Подходящие для использования соединения, содержащие лантаноид, включают нижеследующие, но не ограничиваются только этими: карбоксилаты лантаноидов, органофосфаты лантаноидов, органофосфонаты лантаноидов, органофосфинаты лантаноидов, карбаматы лантаноидов, дитиокарбаматы лантаноидов, ксантогенаты лантаноидов, β-дикетонаты лантаноидов, алкоксиды или арилоксиды лантаноидов, галогениды лантаноидов, псевдогалогениды лантаноидов, оксигалогениды лантаноидов и лантаноидорганические соединения.

В одном или нескольких вариантах осуществления соединения, содержащие лантаноид, могут быть растворимыми в углеводородных растворителях, таких как ароматические углеводороды, алифатические углеводороды или циклоалифатические углеводороды. Однако подходящими для использования в настоящем изобретении также могут оказаться и нерастворимые в углеводороде соединения, содержащие лантаноид, поскольку для получения каталитически активных частиц они могут быть суспендированы в полимеризационной среде.

Для облегчения иллюстрирования дальнейшее обсуждение подходящих для использования соединений, содержащих лантаноид, будет фокусироваться на соединениях неодима, хотя специалисты в соответствующей области техники будут способны выбрать подобные соединения, которые в своей основе имеют и другие лантаноидные металлы.

Подходящие для использования карбоксилаты неодима включают нижеследующие, но не ограничиваются только этими: формиат неодима, ацетат неодима, акрилат неодима, метакрилат неодима, валерат неодима, глюконат неодима, цитрат неодима, фумарат неодима, лактат неодима, малеинат неодима, оксалат неодима, 2-этилгексаноат неодима, неодеканоат неодима (также известный под наименованием версатат неодима), нафтенат неодима, стеарат неодима, олеинат неодима, бензоат неодима и пиколинат неодима.

Подходящие для использования органофосфаты неодима включают нижеследующие, но не ограничиваются только этими: дибутилфосфат неодима, дипентилфосфат неодима, дигексилфосфат неодима, дигептилфосфат неодима, диоктилфосфат неодима, бис(1-метилгептил)фосфат неодима, бис(2-этилгексил)фосфат неодима, дидецилфосфат неодима, дидодецилфосфат неодима, диоктадецилфосфат неодима, диолеилфосфат неодима, дифенилфосфат неодима, бис(п-нонилфенил)фосфат неодима, бутил(2-этилгексил)фосфат неодима, (1-метилгептил)(2-этилгексил)фосфат неодима и (2-этилгексил)(п-нонилфенил)фосфат неодима.

Подходящие для использования органофосфонаты неодима включают нижеследующие, но не ограничиваются только этими: бутилфосфонат неодима, пентилфосфонат неодима, гексилфосфонат неодима, гептилфосфонат неодима, октилфосфонат неодима, (1-метилгептил)фосфонат неодима, (2-этилгексил)фосфонат неодима, децилфосфонат неодима, додецилфосфонат неодима, октадецилфосфонат неодима, олеилфосфонат неодима, фенилфосфонат неодима, (п-нонилфенил)фосфонат неодима, бутил(бутилфосфонат) неодима, пентил(пентилфосфонат) неодима, гексил(гексилфосфонат) неодима, гептил(гептилфосфонат) неодима,

октил(октилфосфонат) неодима, (1-метилгептил)(1-метилгептил)фосфонат неодима, (2-этилгексил)(2-этилгексил)фосфонат неодима, децил(децилфосфонат) неодима, додецил(додецилфосфонат) неодима, октадецил(октадецилфосфонат) неодима, олеил(олеилфосфонат) неодима, фенил(фенилфосфонат) неодима, (п-нонилфенил)(п-нонилфенил)фосфонат неодима, бутил(2-этилгексил)фосфонат неодима, (2-этилгексил)(бутилфосфонат) неодима, (1-метилгептил)(2-этилгексил)фосфонат неодима, (2-этилгексил)(1 -метилгептил)фосфонат неодима, (2-этилгексил)(п-нонилфенил)фосфонат неодима и (п-нонилфенил)(2-этилгексил)фосфонат неодима.

Подходящие для использования органофосфинаты неодима включают нижеследующие, но не ограничиваются только этими: бутилфосфинат неодима, пентилфосфинат неодима, гексилфосфинат неодима, гептилфосфинат неодима, октилфосфинат неодима, (1-метилгептил)фосфинат неодима, (2-этилгексил)фосфинат неодима, децилфосфинат неодима, додецилфосфинат неодима, октадецилфосфинат неодима, олеилфосфинат неодима, фенилфосфинат неодима, (п-нонилфенил)фосфинат неодима, дибутилфосфинат неодима, дипентилфосфинат неодима, дигексилфосфинат неодима, дигептилфосфинат неодима, диоктилфосфинат неодима, бис(1-метилгептил)фосфинат неодима, бис(2-этилгексил)фосфинат неодима, дидецилфосфинат неодима, дидодецилфосфинат неодима, диоктадецилфосфинат неодима, диолеилфосфинат неодима, дифенилфосфинат неодима, бис(п-нонилфенил)фосфинат неодима, бутил(2-этилгексил)фосфинат неодима, (1-метилгептил)(2-этилгексил)фосфинат неодима и (2-этилгексил)(п-нонилфенил)фосфинат неодима.

Подходящие для использования карбаматы неодима включают нижеследующие, но не ограничиваются только этими: диметилкарбамат неодима, диэтилкарбамат неодима, диизопропилкарбамат неодима, дибутилкарбамат неодима и дибензилкарбамат неодима.

Подходящие для использования дитиокарбаматы неодима включают нижеследующие, но не ограничиваются только этими: диметилдитиокарбамат неодима, диэтилдитиокарбамат неодима, диизопропилдитиокарбамат неодима,

дибутилдитиокарбамат неодима и дибензилдитиокарбамат неодима.

Подходящие для использования ксантогенаты неодима включают нижеследующие, но не ограничиваются только этими: метилксантогенат неодима, этилксантогенат неодима, изопропилксантогенат неодима, бутилксантогенат неодима и бензилксантогенат неодима.

Подходящие для использования β-дикетонаты неодима включают нижеследующие, но не ограничиваются только этими: ацетилацетонат неодима, трифторацетилацетонат неодима, гексафторацетилацетонат неодима, бензоилацетонат неодима и 2,2,6,6-тетраметил-3,5-гептандионат неодима.

Подходящие для использования алкоксиды или арилоксиды неодима включают нижеследующие, но не ограничиваются только этими: метоксид неодима, этоксид неодима, изопропоксид неодима, 2-этилгексоксид неодима, феноксид неодима, нонилфеноксид неодима и нафтоксид неодима.

Подходящие для использования галогениды неодима включают нижеследующие, но не ограничиваются только этими: фторид неодима, хлорид неодима, бромид неодима и иодид неодима. Подходящие для использования псевдогалогениды неодима включают нижеследующие, но не ограничиваются только этими: цианид неодима, цианат неодима, тиоцианат неодима, азид неодима и ферроцианид неодима. Подходящие для использования оксигалогениды неодима включают нижеследующие, но не ограничиваются только этими: оксифторид неодима, оксихлорид неодима и оксибромид неодима. В качестве добавки, содействующей солюбилизации данного класса соединений неодима в инертных органических растворителях, может быть использовано основание Льюиса, такое как тетрагидрофуран («ТГФ»). В случае использования галогенидов лантаноидов, оксигалогенидов лантаноидов или других содержащих лантаноид соединений, содержащих атом галогенов, соединение, содержащее лантаноид, в вышеупомянутой системе катализатора также может быть использовано и в качестве всего или части источника галогена.

В соответствии с использованием в настоящем документе термин «лантаноидорганическое соединение» обозначает любое содержащее лантаноид соединение, включающее, по меньшей мере, одну связь лантаноид-углерод. Данными соединениями преимущественно, хотя и не исключительно, являются те соединения, которые содержат циклопентадиенильный («Ср»), замещенный циклопентадиенильный, аллильный и замещенный аллильный лиганды. Подходящие для использования лантаноидорганические соединения включают нижеследующие, но не ограничиваются только этими: Cp3Ln, Cp2LnR, Cp2LnCl, CpLnCl2, СрLn (циклооктатетраен), (C5Me5)2LnR, LnR3, Ln(аллил)3 и Ln(аллил)2Сl, где Ln представляет собой атом лантаноида, a R представляет собой гидрокарбильную группу. В одном или нескольких вариантах осуществления гидрокарбильные группы, подходящие для использования в настоящем изобретении, могут содержать гетероатомы, такие как, например, атомы азота, кислорода, бора, кремния, серы и фосфора.

Как упоминалось выше, системы катализаторов на основе лантаноидов, использующиеся в настоящем изобретении, могут содержать алкилирующий агент.В одном или нескольких вариантах осуществления алкилирующие агенты, которые также могут быть названы гидрокарбилирующими агентами, включают металлоорганические соединения, которые могут переносить одну или несколько гидрокарбильных групп на другой металл. Обычно данные агенты включают металлоорганические соединения электроположительных металлов, таких как металлы из групп 1, 2 и 3 (металлы из групп IA, IIA и IIIA). Алкилирующие агенты, подходящие для использования в настоящем изобретении, включают нижеследующие, но не ограничиваются только этими: алюминийорганические и магнийорганические соединения. В соответствии с использованием в настоящем документе термин «алюминийорганическое соединение» обозначает любое соединение алюминия, включающее, по меньшей мере, одну связь алюминий-углерод. В одном или нескольких вариантах осуществления могут быть использованы алюминийорганические соединения, которые являются растворимыми в углеводородном растворителе. В соответствии с использованием в настоящем документе термин «магнийорганическое соединение» обозначает любое соединение магния, которое включает, по меньшей мере, одну связь магний-углерод. В одном или нескольких вариантах осуществления могут быть использованы магнийорганические соединения, которые являются растворимыми в углеводороде. Как будет более подробно описываться ниже, некоторые разновидности подходящих для использования алкилирующих агентов могут иметь форму галогенида. В случае содержания в алкилирующем агенте атома галогена алкилирующий агент в вышеупомянутой системе катализатора также может быть использован и в качестве всего или части источника галогена.

В одном или нескольких вариантах осуществления алюминийорганические соединения, которые могут быть использованы, включают те соединения, которые описываются общей формулой АlRnХ3_n, где каждый R независимо может представлять собой одновалентную органическую группу, которая присоединена к атому алюминия через атом углерода, где каждый X независимо может представлять собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу, и где n может представлять собой целое число в диапазоне от 1 до 3. В одном или нескольких вариантах осуществления каждый R независимо может представлять собой гидрокарбильную группу, такую как, например, алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, замещенная арильная, аралкильная, алкарильная, аллильная и алкинильная группы, при этом каждая группа содержит атомы углерода в количестве в диапазоне от 1 атома углерода или минимального количества атомов углерода, подходящего для использования при получении группы, вплоть до приблизительно 20 атомов углерода. Данные гидрокарбильные группы могут содержать гетероатомы, включающие нижеследующие, но не ограничивающиеся только этими: атомы азота, кислорода, бора, кремния, серы и фосфора.

Типы алюминийорганических соединений, которые описываются общей формулой АlRnХ3_n, включают нижеследующие, но не ограничиваются только этими: производные тригидрокарбилалюминия, дигидрокарбилалюминийгидрида, гидрокарбилалюминийдигидрида, дигидрокарбилалюминийкарбоксилата, гидрокарбилалюминийбис(карбоксилата), дигидрокарбилалюминийалкоксида, гидрокарбилалюминийдиалкоксида, дигидрокарбилалюминийгалогенида, гидрокарбилалюминийдигалогенида, дигидрокарбилалюминийарилоксида и гидрокарбилалюминийдиарилоксида. В одном варианте осуществления алкилирующий агент может включать производные тригидрокарбилалюминия, дигидрокарбилалюминийгидрида и/или гидрокарбилалюминийдигидрида. В одном варианте осуществления в случае включения в алкилирующий агент алюминийорганического гидридного соединения вышеупомянутый источник галогена может быть представлен галогенидом олова, как это описывается в патенте США №7008899, который посредством ссылки во всей своей полноте включается в настоящий документ.

Подходящие для использования производные тригидрокарбилалюминия включают нижеследующие, но не ограничиваются только этими: триметил алюминий, триэтилалюминий, триизобутилалюминий, три-н-пропилалюминий,

триизопропилалюминий, три-н-бутилалюминий, три-трет-бутилалюминий, три-н-пентилалюминий, тринеопентилалюминий, три-н-гексилалюминий, три-н-октилалюминий, трис(2-этилгексил)алюминий, трициклогексилалюминий, трис(1-метилциклопентил)алюминий, трифенилалюминий, три-п-толилалюминий, трис(2,6-диметилфенил)алюминий, трибензилалюминий, диэтилфенилалюминий, диэтил-п-толилалюминий, диэтилбензилалюминий, этилдифенилалюминий, этилди-п-толилалюминий и этилдибензилалюминий.

Подходящие для использования производные дигидрокарбилалюминийгидрида включают нижеследующие, но не ограничиваются только этими: диэтилалюминийгидрид, ди-н-пропилалюминийгидрид, диизопропилалюминийгидрид, ди-н-бутилалюминийгидрид, диизобутилалюминийгидрид, ди-н-октилалюминийгидрид, дифенилалюминийгидрид, ди-п-толилалюминийгидрид, дибензилалюминийгидрид, фенилэтилалюминийгидрид, фенил-н-пропилалюминийгидрид, фенилизопропилалюминийгидрид, фенил-н-бутилалюминийгидрид, фенилизобутилалюминийгидрид, фенил-н-октилалюминийгидрид, п-толилэтилалюминийгидрид, п-толил-н-пропилалюминийгидрид, п-толилизопропилалюминийгидрид, п-толил-н-бутилалюминийгидрид, п-толилизобутилалюминийгидрид, п-толил-н-октилалюминийгидрид, бензилэтилалюминийгидрид, бензил-н-пропилалюминийгидрид, бензилизопропилалюминийгидрид, бензил-н-бутилалюминийгидрид, бензилизобутилалюминийгидрид и бензил-н-октилалюминийгидрид.

Подходящие для использования гидрокарбилалюминийдигидриды включают нижеследующие, но не ограничиваются только этими: этилалюминийдигидрид, н-пропилалюминийдигидрид, изопропилалюминийдигидрид, н-бутилалюминийдигидрид, изобутилалюминийдигидрид и н-октилалюминийдигидрид.

Подходящие для использования производные дигидрокарбилалюминийгалогенида включают нижеследующие, но не ограничиваются только этими: диэтилалюминийхлорид, ди-н-пропилалюминийхлорид, диизопропилалюминийхлорид, ди-н-бутилалюминийхлорид, диизобутилалюминийхлорид, ди-н-октилалюминийхлорид, дифенилалюминийхлорид, ди-п-толилалюминийхлорид, дибензилалюминийхлорид, фенилэтилалюминийхлорид, фенил-н-пропилалюминийхлорид, фенилизопропилалюминийхлорид, фенил-н-бутилалюминийхлорид, фенилизобутилалюминийхлорид, фенил-н-октилалюминийхлорид, п-толилэтилалюминийхлорид, п-толил-н-пропилалюминийхлорид, п-толилизопропилалюминийхлорид, п-толил-н-бутилалюминийхлорид, п-толилизобутилалюминийхлорид, п-толил-н-октилалюминийхлорид, бензилэтилалюминийхлорид, бензил-н-пропилалюминийхлорид, бензилизопропилалюминийхлорид, бензил-н-бутилалюминийхлорид, бензилизобутилалюминийхлорид и бензил-н-октилалюминийхлорид.

Подходящие для использования производные гидрокарбилалюминийдигалогенида включают нижеследующие, но не ограничиваются только этими: этилалюминийдихлорид, н-пропилалюминийдихлорид, изопропилалюминийдихлорид, н-бутилалюминийдихлорид, изобутилалюминийдихлорид и н-октилалюминийдихлорид.

Другие алюминийорганические соединения, подходящие для использования в качестве алкилирующих агентов, которые могут быть описаны общей формулой AlRnX3_n, включают нижеследующие, но не ограничиваются только этими: диметилалюминийгексаноат, диэтилалюминийоктаноат, диизобутилалюминий(2-этилгексаноат), диметилалюминийнеодеканоат, диэтилалюминийстеарат, диизобутилалюминийолеинат, метилалюминийбис(гексаноат), этилалюминийбис(октаноат), изобутилалюминийбис(2-этилгексаноат), метилалюминийбис(неодеканоат), этилалюминийбис(стеарат), изобутилалюминийбис(олеинат), диметилалюминийметоксид, диэтилалюминийметоксид, диизобутилалюминийметоксид, диметилалюминийэтоксид, диэтилалюминийэтоксид, диизобуталалюминийэтоксид, диметалалюминийфеноксид, диэтилалюминийфеноксид, диизобутилалюминийфеноксид, метилалюминийдиметоксид, этилалюминийдиметоксид, изобутилалюминийдиметоксид, метилалюминийдиэтоксид, этилалюминийдиэтоксид, изобутилалюминийдиэтоксид, метилалюминийдифеноксид, этилалюминийдифеноксид и изобутилалюминийдифеноксид.

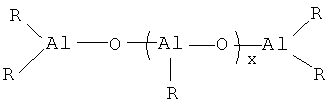

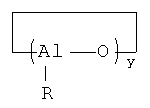

Еще один класс алюминийорганических соединений, подходящих для использования в качестве алкилирующего агента в настоящем изобретении, представляют собой алюмоксаны. Алюмоксаны могут включать олигомерные линейные алюмоксаны, которые могут быть описаны общей формулой:

и олигомерные циклические алюмоксаны, которые могут быть описаны общей формулой:

где х может представлять собой целое число в диапазоне от 1 до приблизительно 100 или от приблизительно 10 до приблизительно 50; у может представлять собой целое число в диапазоне от 2 до приблизительно 100 или от приблизительно 3 до приблизительно 20; и где каждый R независимо может представлять собой одновалентную органическую группу, которая присоединена к атому алюминия через атом углерода. В одном варианте осуществления каждый R независимо может представлять собой гидрокарбильную группу, включающую нижеследующие, но не ограничивающуюся только этими: алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, замещенная арильная, аралкильная, алкарильная, аллильная или алкинильная группы, при этом каждая группа содержит атомы углерода в количестве в диапазоне от 1 атома углерода или минимального количества атомов углерода, подходящего для использования при получении группы, вплоть до приблизительно 20 атомов углерода. Данные гидрокарбильные группы также могут содержать гетероатомы, включающие нижеследующие, но не ограничивающиеся только этими: атомы азота, кислорода, бора, кремния, серы и фосфора. Необходимо отметить то, что количество молей алюмоксана, использующееся в данной заявке, относится к количеству молей атомов алюминия, а не к количеству молей олигомерных молекул алюмоксана. Данная условность широко используется на современном уровне техники систем катализаторов, использующих алюмоксаны.

Алюмоксаны могут быть получены в результате проведения реакции между производными тригидрокарбилалюминия и водой. Данная реакция может быть проведена в соответствии с известными способами, такими как, например, (1) способ, по которому производное тригидрокарбилалюминия растворяют в органическом растворителе, а после этого вводят в контакт с водой, (2) способ, по которому производное тригидрокарбилалюминия вводят в реакцию с кристаллизационной водой, содержащейся, например, в металлических солях, или с водой, адсорбированной на неорганических или органических соединениях, или (3) способ, по которому производное тригидрокарбилалюминия вводят в реакцию с водой в присутствии мономера или раствора мономера, который предполагается заполимеризовать.

Подходящие для использования производные алюмоксана включают нижеследующие, но не ограничиваются только этими: метилалюмоксан («МАО»), модифицированный метилалюмоксан («ММАО»), этилалюмоксан, н-пропилалюмоксан, изопропилалюмоксан, бутилалюмоксан, изобутилалюмоксан, н-пентилалюмоксан, неопентилалюмоксан, н-гексилалюмоксан, н-октилалюмоксан, 2-этилгексилалюмоксан, циклогексилалюмоксан, 1-метилциклопентилалюмоксан, фенилалюмоксан и 2,6-диметилфенилалюмоксан. Модифицированный метилалюмоксан может быть получен в результате замещения приблизительно от 20 до 80 процентов метальных групп метилалюмоксана С2-С12 гидрокарбильными группами, предпочтительно изобутильными группами, при использовании методик, известных специалистам в соответствующей области техники.

Алюмоксаны могут быть использованы индивидуально или в комбинации с другими алюминийорганическими соединениями. В одном варианте уществления в комбинации могут быть использованы метилалюмоксан и, по меньшей мере, одно другое алюминийорганическое соединение (например, AlRnX3_n,), такое как диизобутилалюминийгидрид. Публикация США №2008/0182954, которая посредством ссылки во всей своей полноте включается в настоящий документ, предлагает другие примеры, в которых алюмоксаны и алюминийорганические соединения могут быть использованы в комбинации.

Как упоминалось выше, алкилирующие агенты, подходящие для использования в настоящем изобретении, могут включать магнийорганические соединения. В одном или нескольких вариантах осуществления магнийорганические соединения, которые могут быть использованы, включают те соединения, которые описываются общей формулой MgR2, где каждый R независимо может представлять собой одновалентную органическую группу, которая присоединена к атому магния через атом углерода. В одном или нескольких вариантах осуществления каждый R независимо может представлять собой гидрокарбильную группу, включающую нижеследующие, но не ограничивающуюся только этими: алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, аллильная, замещенная арильная, аралкильная, алкарильная и алкинильная группы, при этом каждая группа содержит атомы углерода в количестве в диапазоне от 1 атома углерода или минимального количества атомов углерода, подходящего для использования при получении группы, вплоть до приблизительно 20 атомов углерода. Данные гидрокарбильные группы также могут содержать гетероатомы, включающие нижеследующие, но не ограничивающиеся только этими: атомы азота, кислорода, кремния, серы и фосфора.

Подходящие для использования магнийорганические соединения, которые могут быть описаны общей формулой MgR2, включают нижеследующие, но не ограничиваются только этими: диэтилмагний, ди-н-пропилмагний, диизопропилмагний, дибутилмагний, дигексилмагний, дифенилмагний и дибензилмагний.

Еще один класс магнийорганических соединений, которые могут быть использованы в качестве алкилирующего агента, могут быть описаны общей формулой RMgX, где R может представлять собой одновалентную органическую группу, которая присоединена к атому магния через атом углерода, а X может представлять собой атом водорода, атом галогена, карбоксилатную группу, алкоксидную группу или арилоксидную группу. В случае алкилирующего агента в виде магнийорганического соединения, которое содержит атом галогена, магнийорганическое соединение в системах катализаторов может быть использовано в качестве как алкилирующего агента, так и, по меньшей мере, части источника галогена. В одном или нескольких вариантах осуществления R может представлять собой гидрокарбильную группу, включающую нижеследующие, но не ограничивающуюся только этими: алкильная, циклоалкильная, замещенная циклоалкильная, алкенильная, циклоалкенильная, замещенная циклоалкенильная, арильная, аллильная, замещенная арильная, аралкильная, алкарильная и алкинильная группы, при этом каждая группа содержит атомы углерода в количестве в диапазоне от 1 атома углерода или минимального количества атомов углерода, подходящего для использования при получении группы, вплоть до приблизительно 20 атомов углерода. Данные гидрокарбильные группы также могут содержать гетероатомы, включающие нижеследующие, но не ограничивающиеся только этими: атомы азота, кислорода, бора, кремния, серы и фосфора. В одном варианте осуществления X может представлять собой карбоксилатную группу, алкоксидную группу или арилоксидную группу, при этом каждая группа содержит атомы углерода в количестве в диапазоне от 1 до приблизительно 20 атомов углерода.

Типы магнийорганических соединений, которые могут быть описаны общей формулой RMgX, включают нижеследующие, но не ограничиваются только этими: гидрокарбилмагнийгидрид, гидрокарбилмагнийгалогенид, гидрокарбилмагнийкарбоксилат, гидрокарбилмагнийалкоксид и гидрокарбилмагнийарилоксид.

Подходящие для использования магнийорганические соединения, которые могут быть описаны общей формулой RMgX, включают нижеследующие, но не ограничиваются только этими: метилмагнийгидрид, этилмагнийгидрид, бутилмагнийгидрид, гексилмагнийгидрид, фенилмагнийгидрид, бензилмагнийгидрид, метилмагнийхлорид, этилмагнийхлорид, бутилмагнийхлорид, гексилмагнийхлорид, фенилмагнийхлорид, бензилмагнийхлорид, метилмагнийбромид, этилмагнийбромид, бутилмагнийбромид, гексилмагнийбромид, фенилмагнийбромид, бензилмагнийбромид, метилмагнийгексаноат, этилмагнийгексаноат, бутилмагнийгексаноат, гексилмагнийгексаноат, фенилмагнийгексаноат, бензилмагнийгексаноат, метилмагнийэтоксид,

этилмагнийэтоксид, бутилмагнийэтоксид, гексилмагнийэтоксид, фенилмагнийэтоксид, бензилмагнийэтоксид, метилмагнийфеноксид, этилмагнийфеноксид, бутилмагнийфеноксид, гексилмагнийфеноксид, фенилмагнийфеноксид и бензилмагнийфеноксид.

Как упоминалось выше, системы катализаторов на основе лантаноидов, использующиеся в настоящем изобретении, могут содержать источник галогена. В соответствии с использованием в настоящем документе термин «источник галогена» относится к любому веществу, содержащему, по меньшей мере, один атом галогена. В одном или нескольких вариантах осуществления, по меньшей мере, часть источника галогена может быть сформирована или описанным выше соединением, содержащим лантаноид, и/или описанным выше алкилирующим агентом в случае содержания в данных соединениях, по меньшей мере, одного атома галогена. Другими словами, соединение, содержащее лантаноид, может быть использовано в качестве как соединения, содержащего лантаноид, так и, по меньшей мере, части источника галогена. Подобным образом алкилирующий агент может быть использован в качестве как алкилирующего агента, так и, по меньшей мере, части источника галогена.

В еще одном варианте осуществления, по меньшей мере, часть источника галогена в системах катализаторов может присутствовать в форме отдельного и обособленного галогенсодержащего соединения. В качестве источника галогена могут быть использованы различные соединения или их смеси, которые содержат один или несколько атомов галогенов. Примеры атомов галогенов включают нижеследующие, но не ограничиваются только этими: фтор, хлор, бром и иод. Также может быть использована и комбинация из двух и более атомов галогенов. Подходящими для использования в настоящем изобретении являются галогенсодержащие соединения, которые являются растворимыми в углеводородном растворителе. Однако, галогенсодержащие соединения, нерастворимые в углеводородах, могут быть суспендированы в полимеризационной системе для получения каталитически активных частиц и поэтому также являются подходящими для использования.

Подходящие для использования типы галогенсодержащих соединений, которые могут быть использованы, включают нижеследующие, но не ограничиваются только этими: элементарные галогены, смешанные галогены, галогениды водорода, органические галогениды, неорганические галогениды, галогениды металлов и металлоорганические галогениды.

Элементарные галогены, подходящие для использования в настоящем изобретении, включают нижеследующие, но не ограничиваются только этими: фтор, хлор, бром и иод. Некоторые конкретные примеры подходящих для использования смешанных галогенов включают монохлорид иода, монобромид иода, трихлорид иода и пентафторид иода.

Галогениды водорода включают нижеследующие, но не ограничиваются только этими: фторид водорода, хлорид водорода, бромид водорода и иодид водорода.

Органические галогениды включают нижеследующие, но не ограничиваются только этими: трет-бутилхлорид, трет-бутилбромид, аллилхлорид, аллилбромид, бензилхлорид, бензилбромид, хлордифенилметан, бромдифенилметан, трифенилметилхлорид, трифенилметилбромид, бензилиденхлорид, бензилиденбромид, метилтрихлорсилан, фенилтрихлорсилан, диметилдихлорсилан, дифенилдихлорсилан, триметилхлорсилан, бензоилхлорид, бензоилбромид, пропионилхлорид, пропионилбромид, метилхлорформиат и метилбромформиат.

Неорганические галогениды включают нижеследующие, но не ограничиваются только этими: трихлорид фосфора, трибромид фосфора, пентахлорид фосфора, оксихлорид фосфора, оксибромид фосфора, трифторид бора, трихлорид бора, трибромид бора, тетрафторид кремния, тетрахлорид кремния, тетрабромид кремния, тетраиодид кремния, трихлорид мышьяка, трибромид мышьяка, трииодид мышьяка, тетрахлорид селена, тетрабромид селена, тетрахлорид теллура, тетрабромид теллура и тетраиодид теллура.

Галогениды металлов включают нижеследующие, но не ограничиваются только этими: тетрахлорид олова, тетрабромид олова, трихлорид алюминия, трибромид алюминия, трихлорид сурьмы, пентахлорид сурьмы, трибромид сурьмы, трииодид алюминия, трифторид алюминия, трихлорид галлия, трибромид галлия, трииодид галлия, трифторид галлия, трихлорид индия, трибромид индия, трииодид индия, трифторид индия, тетрахлорид титана, тетрабромид титана, тетраиодид титана, дихлорид цинка, дибромид цинка, дииодид цинка и дифторид цинка.

Металлоорганические галогениды включают нижеследующие, но не ограничиваются только этими: диметилалюминийхлорид, диэтилалюминийхлорид, диметилалюминийбромид, диэтилалюминийбромид, диметилалюминийфторид, диэтилалюминийфторид, метилалюминийдихлорид, этилалюминийдихлорид, метилалюминийдибромид, этилалюминийдибромид, метилалюминийдифторид, этилалюминийдифторид, метилалюминийсесквихлорид, этилалюминийсесквихлорид, изобутилалюминийсесквихлорид, метилмагнийхлорид, метилмагнийбромид,

метилмагнийиодид, этилмагнийхлорид, этилмагнийбромид, бутилмагнийхлорид, бутилмагнийбромид, фенилмагнийхлорид, фенилмагнийбромид, бензилмагнийхлорид, триметилоловохлорид, триметилоловобромид, триэтилоловохлорид, триэтилоловобромид, ди-трет-бутилоловодихлорид, ди-трет-бутилоловодибромид, дибутилоловодихлорид, дибутилоловодибромид, трибутилоловохлорид и трибутилоловобромид.

В одном или нескольких вариантах осуществления описанные выше системы катализаторов могут содержать соединение, содержащее некоординирующий анион, или предшественника некоординирующего аниона. В одном или нескольких вариантах осуществления соединение, содержащее некоординирующий анион, или предшественник некоординирующего аниона могут быть использованы вместо описанного выше источника галогена. Некоординирующим анионом является стерически объемистый анион, который не образует координационных связей, например, с активным центром системы катализатора вследствие стерических затруднений. Некоординирующие анионы, подходящие для использования в настоящем изобретении, включают нижеследующие, но не ограничиваются только этими: тетраарилборатные анионы и фторированные тетраарилборатные анионы. Соединения, содержащие некоординирующий анион, также могут содержать противоион, такой как катион карбония, аммония или фосфония. Примеры противоионов включают нижеследующие, но не ограничиваются только этими: триарилкарбониевые катионы и N,N-диалкиланилиниевые катионы. Примеры соединений, содержащих некоординирующий анион и противокатион, включают нижеследующие, но не ограничиваются только этими: тетракис(пентафторфенил)борат трифенилкарбония, тетракис(пентафторфенил)борат N,N-диметиланилиния, тетракис[3,5-бис(трифторметил)фенил]борат трифенилкарбония и тетракис[3,5-бис(трифторметил)фенил]борат N,N-диметиланилиния.

В данном варианте осуществления также может быть использован и предшественник некоординирующего аниона. Предшественник некоординирующего аниона представляет собой соединение, которое способно образовывать некоординирующий анион в условиях проведения реакции. Подходящие для использования предшественники некоординирующих анионов включают нижеследующие, но не ограничиваются только этими: производные триарилбора BR3, где R представляет собой сильную электроноакцепторную арильную группу, такую как пентафторфенильная или 3,5-бис(трифторметил)фенильная группа.

Композиция катализатора на основе лантаноида, использующаяся в данном изобретении, может быть получена в результате объединения или перемешивания вышеупомянутых ингредиентов катализатора. Хотя одна или несколько активных частиц катализаторов, как представляется, и получаются в результате объединения ингредиентов катализатора на основе лантаноида, уровень взаимодействия или реакции между различными ингредиентами или компонентами катализатора с какой-либо большой степенью определенности неизвестен. Поэтому термин «композиция катализатора» использовали для включения простой смеси ингредиентов, комплекса различных ингредиентов, образование которого вызвано физическими или химическими силами притяжения, продукта химической реакции между ингредиентами или комбинации вышеупомянутых вариантов.

Вышеупомянутая композиция катализатора на основе лантаноида может обладать высокой каталитической активностью при проведении полимеризации сопряженных диенов для получения цис-1,4-полидиенов в широком диапазоне концентраций катализатора и соотношений между количествами ингредиентов катализатора. На оптимальную концентрацию любого одного из ингредиентов катализатора могут оказывать воздействие несколько факторов. Например, вследствие возможного взаимодействия ингредиентов катализатора с образованием активной частицы оптимальная концентрация любого одного ингредиента катализатора может зависеть от концентраций других ингредиентов катализатора.

В одном или нескольких вариантах осуществления молярное соотношение между алкилирующим агентом и соединением, содержащим лантаноид, (алкилирующий агент/Ln) может варьироваться в диапазоне от приблизительно 1:1 до приблизительно 1000:1, в других вариантах осуществления от приблизительно 2:1 до приблизительно 500:1, а в других вариантах осуществления от приблизительно 5:1 до приблизительно 200:1.

В тех вариантах осуществления, в которых в качестве алкилирующих агентов используют как алюмоксан, так и, по меньшей мере, один другой алюминийорганический агент, молярное соотношение между алюмоксаном и соединением, содержащим лантаноид, (алюмоксан/Ln) может варьироваться в диапазоне от 5:1 до приблизительно 1000: 1, в других вариантах осуществления от приблизительно 10: 1 до приблизительно 700:1, а в других вариантах осуществления от приблизительно 20:1 до приблизительно 500:1; а молярное соотношение между, по меньшей мере, одним другим алюминийорганическим соединением и соединением, содержащим лантаноид, (Al/Ln) может варьироваться в диапазоне от приблизительно 1:1 до приблизительно 200:1, в других вариантах осуществления от приблизительно 2:1 до приблизительно 150:1, а в других вариантах осуществления от приблизительно 5:1 до приблизительно 100:1.

Молярное соотношение между галогенсодержащим соединением и соединением, содержащим лантаноид, лучше всего описывается через соотношение между молями атомов галогенов в источнике галогена и молями атомов лантаноида в соединении, содержащем лантаноид, (галоген/Ln). В одном или нескольких вариантах осуществления молярное соотношение галоген/Ln может варьироваться в диапазоне от приблизительно 0,5:1 до приблизительно 20:1, в других вариантах осуществления от приблизительно 1:1 до приблизительно 10:1, а в других вариантах осуществления от приблизительно 2:1 до приблизительно 6:1.

В еще одном другом варианте осуществления молярное соотношение между некоординирующим анионом или предшественником некоординирующего аниона и соединением, содержащим лантаноид, (An/Ln) может находиться в диапазоне от приблизительно 0,5:1 до приблизительно 20:1, в других вариантах осуществления от приблизительно 0,75:1 до приблизительно 10:1, а защищенным полиоксимным соединением в других вариантах осуществления от приблизительно 1:1 до приблизительно 6:1.

Композиция катализатора на основе лантаноида может быть получена различными способами.

В одном варианте осуществления композиция катализатора на основе лантаноида может быть получена «in situ» в результате либо постадийного, либо одновременного добавления ингредиентов катализатора к раствору, содержащему мономер и растворитель, или мономеру в массе. В одном варианте осуществления алкилирующий агент может быть добавлен первым с последующим добавлением соединения, содержащего лантаноид, и следующим затем добавлением источника галогена или соединения, содержащего некоординирующий анион, или предшественника некоординирующего аниона.

В еще одном варианте осуществления композиция катализатора на основе лантаноида может быть получена предварительно. То есть, ингредиенты катализатора предварительно перемешивают вне полимеризационной системы либо в отсутствие какого-либо мономера, либо в присутствии небольшого количества, по меньшей мере, одного сопряженного диенового мономера при подходящей для использования температуре, которая может находиться в диапазоне от приблизительно -20°С до приблизительно 80°С.Количество сопряженного диенового мономера, которое может быть использовано для предварительного получения катализатора, может находиться в диапазоне от приблизительно 1 до приблизительно 500 молей, в других вариантах осуществления от приблизительно 5 до приблизительно 250 молей, а в других вариантах осуществления от приблизительно 10 до приблизительно 100 молей, на один моль соединения, содержащего лантаноид. Получающаяся в результате композиция катализатора перед добавлением к мономеру, который предполагается заполимеризовать, при желании может быть подвергнута старению.

В еще одном другом варианте осуществления композиция катализатора на основе лантаноида может быть получена при использовании двухстадийной методики. Первая стадия может включать объединение алкилирующего агента с соединением, содержащим лантаноид, либо в отсутствие какого-либо мономера, либо в присутствии небольшого количества, по меньшей мере, одного сопряженного диенового мономера при подходящей для использования температуре, которая может находиться в диапазоне от приблизительно -20°С до приблизительно 80°С.Количество мономера, использующегося на первой стадии, может быть подобным тому, которое было приведено выше для предварительного получения катализатора. На второй стадии смесь, полученная на первой стадии, и источник галогена, некоординирующий анион или предшественник некоординирующего аниона либо постадийно, либо одновременно могут быть загружены в мономер, который предполагается заполимеризовать.

В одном или нескольких вариантах осуществления реакционноспособный полимер получают в результате проведения анионной полимеризации, где мономер полимеризуют при использовании анионного инициатора. Ключевые признаки механизма анионной полимеризации описывались в книгах (например, Hsieh, Н.L.; Quirk, R.P. Anionic Polymerization: Principles and Practical Applications; Marcel Dekker: New York, 1996) и обзорных статьях (например, Hadjichristidis, N.; Pitsikalis, M.; Pispas, S.; Iatrou, H.; Chem. Rev. 2001, 101 (12), 3747-3792). Анионные инициаторы выгодным образом могут приводить к получению живых полимеров, которые перед гашением активных центров способны вступать в реакцию с дополнительными мономерами для дальнейшего роста цепи или вступать в реакцию с определенными функционализующими агентами для получения функционализованных полимеров.

Практика данного изобретения не ограничивается подбором каких-либо конкретных анионных инициаторов. В одном или нескольких вариантах осуществления использующимся анионным инициатором является функциональный инициатор, который вводит функциональную группу в голову полимерной цепи (то есть, в положение, с которого полимерная цепь начинается). В конкретных вариантах осуществления функциональная группа включает одного или нескольких представителей, выбираемых из гетероатомов (например, атомов азота, кислорода, бора, кремния, серы, олова и фосфора) или гетероциклических групп.В определенных вариантах осуществления функциональная группа уменьшает потери на гистерезис при 50°С для наполненных техническим углеродом вулканизатов, полученных из полимеров, имеющих функциональную группу, в сопоставлении с соответствующими характеристиками подобных наполненных техническим углеродом вулканизатов, полученных из полимера, который не имеет функциональной группы.

Примеры анионных инициаторов включают литийорганические соединения. В одном или нескольких вариантах осуществления литийорганические соединения могут включать гетероатомы. В данных или других вариантах осуществления литийорганические соединения могут иметь одну или несколько гетероциклических групп.

Типы литийорганических соединений включают алкиллитий, производные ариллития и производные циклоалкиллития. Конкретные примеры литийорганических соединений включают этиллитий, н-пропиллитий, изопропиллитий, н-бутиллитий, втор-бутиллитий, трет-бутиллитий, н-амиллитий, изоамиллитий и фениллитий. Другие примеры включают производные алкилмагнийгалогенида, такие как бутилмагнийбромид и фенилмагнийбромид. Другие еще анионные инициаторы включают натрийорганические соединения, такие как фенилнатрий и 2,4,6-триметилфенилнатрий. Также предусматриваются и те анионные инициаторы, которые приводят к получению полимеров, имеющих две живые группы, у которых обе концевые группы полимерной цепи являются живыми. Примеры таких инициаторов включают дилитиевые инициаторы, такие как те, которые получают в результате проведения реакции между 1,3-диизопропенилбензолом и втор-бутиллитием. Данные и родственные бифункциональные инициаторы описываются в патенте США №3652516, который посредством ссылки включается в настоящий документ.Также могут быть использованы и радикальные анионные инициаторы, в том числе те, которые описываются в патенте США №5552483, который посредством ссылки включается в настоящий документ.

В конкретных вариантах осуществления литийорганические соединения включают циклическое аминсодержащее соединение, такое как литиогексаметиленимин. Данные и родственные подходящие для использования инициаторы описываются в патентах США №№5332810, 5329005, 5578542, 5393721, 5698646, 5491230, 5521309, 5496940, 5574109 и 5786441, которые посредством ссылки включаются в настоящий документ.В других вариантах осуществления литийорганические соединения включают литиированные алкилтиоацетали, такие как 2-литио-2-метил-1,3-дитиан. Данные и родственные подходящие для использования инициаторы описываются в публикациях США №№2006/0030657, 2006/0264590 и 2006/0264589, которые посредством ссылки включаются в настоящий документ.В других еще вариантах осуществления литийорганические соединения включают алкоксисилилсодержащие инициаторы, такие как литиированный трет-бутилдиметилпропоксисилан. Данные и родственные подходящие для использования инициаторы описываются в публикации США №2006/0241241, которая посредством ссылки включается в настоящий документ.

В одном или нескольких вариантах осуществления использующимся анионным инициатором является производное триалкилоловолития, такое как три-н-бутилоловолитий. Данные и родственные подходящие для использования инициаторы описываются в патентах США №№3426006 и 5268439, которые посредством ссылки включаются в настоящий документ.

В случае получения в результате анионной полимеризации эластомерных сополимеров, содержащих сопряженные диеновые мономеры и винилзамещенные ароматические мономеры, сопряженные диеновые мономеры и винилзамещенные ароматические мономеры могут быть использованы при массовом соотношении в диапазоне от 95:5 до 50:50 или в других вариантах осуществления от 90:10 до 65:35. Для промотирования рандомизации сомономеров при сополимеризации и контроля микроструктуры полимера (такой как 1,2-соединительное звено для сопряженного диенового мономера) совместно с анионным инициатором может быть использован рандомизатор, который обычно представляет собой полярный координатор.

Соединения, подходящие для использования в качестве рандомизаторов, включают те, которые содержат гетероатом кислорода или азота и несвязанную пару электронов. Примеры типов рандомизаторов включают линейные и циклические олигомерные оксоланилалканы; диалкиловые эфиры моно- и олигоалкиленгликолей (также известные под наименованием глимовых эфиров); «краун»-эфиры; третичные амины; линейные олигомеры ТГФ; алкоксиды щелочных металлов; и сульфонаты щелочных металлов. Линейные и циклические олигомерные оксоланилалканы описываются в патенте США №4429091, который посредством ссылки включается в настоящий документ.Конкретные примеры рандомизаторов включают 2,2-бис(2'-тетрагидрофурил)пропан, 1,2-диметоксиэтан, N,N,N',N'-тетраметилэтилендиамин (ТМЭДА), тетрагидрофуран (ТГФ), 1,2-дипиперидилэтан, дипиперидилметан, гексаметилфосфорамид, N,N'-диметилпиперазин, диазабициклооктан, диметиловый эфир, диэтиловый эфир, три-н-бутиламин, трет-амилат калия, 4-додецилсульфонат калия и их смеси.

Количество используемого рандомизатора может зависеть от различных факторов, таких как желательная микроструктура полимера, количественное соотношение между мономером и сомономером, температура полимеризации, а также природа конкретного использующегося рандомизатора. В одном или нескольких вариантах осуществления количество использующегося рандомизатора может находиться в диапазоне от 0,05 до 100 молей на один моль анионного инициатора.

Анионный инициатор и рандомизатор в полимеризационную систему могут быть введены по различным способам. В одном или нескольких вариантах осуществления анионный инициатор и рандомизатор могут быть раздельно либо постадийно, либо одновременно добавлены к полимеризуемому мономеру. В других вариантах осуществления анионный инициатор и рандомизатор могут быть предварительно перемешаны вне полимеризационной системы либо в отсутствие какого-либо мономера, либо в присутствии небольшого количества мономера, а получающаяся в результате смесь при желании может быть подвергнута старению, а после этого добавлена к мономеру, который предполагается заполимеризовать.

Вне зависимости от того, будет ли реакционноспособный полимер получен при использовании координационного катализатора или анионного инициатора, в одном или нескольких вариантах осуществления в качестве носителя может быть использован растворитель либо для растворения, либо для суспендирования катализатора или инициатора в целях облегчения доставки катализатора или инициатора в полимеризационную систему. В других вариантах осуществления в качестве носителя может быть использован мономер. В других еще вариантах осуществления катализатор или инициатор могут быть использованы в своем беспримесном состоянии без какого-либо растворителя.

В одном или нескольких вариантах осуществления подходящие для использования растворители включают те органические соединения, которые не будут подвергаться полимеризации или введению в растущие полимерные цепи во время полимеризации мономера в присутствии катализатора или инициатора. В одном или нескольких вариантах осуществления данные органические вещества являются жидкими при температуре и давлении окружающей среды. В одном или нескольких вариантах осуществления данные органические растворители являются инертными по отношению к катализатору или инициатору. Примеры органических растворителей включают углеводороды, имеющие низкую или относительно низкую температуру кипения, такие как ароматические углеводороды, алифатические углеводороды и циклоалифатические углеводороды. Неограничивающие примеры ароматических углеводородов включают бензол, толуол, ксилолы, этилбензол, диэтилбензол и мезитилен. Неограничивающие примеры алифатических углеводородов включают н-пентан, н-гексан, н-гептан, н-октан, н-нонан, н-декан, изопентан, изогексаны, изопентаны, изооктаны, 2,2-диметилбутан, петролейный эфир, керосин и уайт-спириты. А неограничивающие примеры циклоалифатических углеводородов включают циклопентан, циклогексан, метилциклопентан и метилциклогексан. Также могут быть использованы и смеси вышеупомянутых углеводородов. Как известно на современном уровне техники, по экологическим причинам желательным может оказаться использование алифатических и циклоалифатических углеводородов. По завершении полимеризации низкокипящие углеводородные растворители от полимера обычно отделяют.

Другие примеры органических растворителей включают высококипящие углеводороды, имеющие высокие молекулярные массы, в том числе углеводородные масла, которые обычно используются для наполнения полимеров маслом. Примеры данных масел включают парафиновые масла, ароматические масла, нафтеновые масла, растительные масла, отличные от касторовых масел, и масла, характеризующиеся низким уровнем содержания ПАС (полициклических ароматических соединений), в том числе марки MES, TDAE, SRAE, тяжелые нафтеновые масла. Вследствие нелетучести данных углеводородов они обычно не требуют отделения и остаются введенными в полимер.

Получение реакционноспособного полимера, соответствующего данному изобретению, может быть осуществлено в результате проведения полимеризации сопряженного диенового мономера, необязательно совместно с мономером, сополимеризуемым совместно с сопряженным диеновым мономером, в присутствии каталитически эффективного количества катализатора или инициатора. Введение катализатора или инициатора, сопряженного диенового мономера, необязательно сомономера и какого-либо растворителя в случае использования такового формирует полимеризационную смесь, в которой образуется реакционноспособный полимер. Количество используемых катализатора или инициатора может зависеть от взаимодействия различных факторов, таких как тип использующихся катализатора или инициатора, степень чистоты ингредиентов, температура полимеризации, желательные скорость полимеризации и степень превращения, желательная молекулярная масса и множество других факторов. В соответствии с этим, конкретное количество катализатора или инициатора не может быть приведено определенным образом за исключением заявления о том, что могут быть использованы каталитически эффективные количества катализатора или инициатора.

В одном или нескольких вариантах осуществления количество использующегося координирующего соединения металла (например, соединения, содержащего лантаноид) может варьироваться в диапазоне от приблизительно 0,001 до приблизительно 2 ммоль, в других вариантах осуществления от приблизительно 0,005 до приблизительно 1 ммоль, а в других еще вариантах осуществления от приблизительно 0,01 до приблизительно 0,2 ммоль, на 100 граммов мономера.

В других вариантах осуществления, в которых используют анионный инициатор (например, производное алкиллития), загрузка инициатора может варьироваться в диапазоне от приблизительно 0,05 до приблизительно 100 ммоль, в других вариантах осуществления от приблизительно ОД до приблизительно 50 ммоль, а в других еще вариантах осуществления от приблизительно 0,2 до приблизительно 5 ммоль, на 100 граммов мономера.

В одном или нескольких вариантах осуществления полимеризация может быть проведена в полимеризационной системе, которая включает существенное количество растворителя. В одном варианте осуществления может быть использована система растворной полимеризации, в которой как полимеризуемый мономер, так и полученный полимер являются растворимыми в растворителе. В еще одном варианте осуществления может быть использована система осадительной полимеризации в результате подбора растворителя, в котором полученный полимер является нерастворимым. В обоих случаях в полимеризационную систему обычно добавляют определенное количество растворителя в дополнение к тому количеству растворителя, которое может быть использовано при получении катализатора или инициатора. Дополнительный растворитель может быть тем же самым, что и растворитель, использующийся при получении катализатора или инициатора, или отличным от него. Примеры растворителей были предложены выше. В одном или нескольких вариантах осуществления уровень содержания растворителя в полимеризационной смеси может составлять более чем 20% (масс), в других вариантах осуществления более чем 50% (масс), а в других еще вариантах осуществления более чем 80% (масс), в расчете на совокупную массу полимеризационной смеси.

В других вариантах осуществления использующаяся полимеризационная система в общем случае может рассматриваться в качестве системы полимеризации в массе, которая по существу не включает растворителя или включает минимальное количество растворителя. Специалисты в соответствующей области техники должны понимать выгоды способов полимеризации в массе (то есть, способов, в которых мономер выступает в роли растворителя), и поэтому полимеризационная система включает меньшее количество растворителя в сопоставлении с тем, которое будет оказывать неблагоприятное воздействие на выгоды, получения которых добиваются при проведении полимеризации в массе. В одном или нескольких вариантах осуществления уровень содержания растворителя в полимеризационной смеси может быть меньшим, чем приблизительно 20% (масс), в других вариантах осуществления меньшим, чем приблизительно 10% (масс), а в других еще вариантах осуществления меньшим, чем приблизительно 5% (масс), в расчете на совокупную массу полимеризационной смеси. В еще одном варианте осуществления полимеризационная смесь не содержит каких-либо растворителей, отличных от тех, которые неотъемлемо связаны с использующимися материалами исходного сырья. В другом еще одном варианте осуществления полимеризационная смесь по существу лишена растворителя, что соответствует отсутствию того количества растворителя, которое в противном случае оказывало бы ощутимое воздействие на процесс полимеризации. Полимеризационные системы, которые по существу лишены растворителя, могут рассматриваться как по существу не включающие растворителя. В конкретных вариантах осуществления полимеризационная смесь лишена растворителя.

Полимеризация может быть проведена в любых обычных полимеризационных емкостях, известных на современном уровне техники. В одном или нескольких вариантах осуществления в обычном корпусном реакторе с перемешиванием может быть проведена растворная полимеризация. В других вариантах осуществления в обычном корпусном реакторе с перемешиванием может быть проведена полимеризация в массе, в особенности в случае степени превращения мономера, меньшей, чем приблизительно 60%. В других еще вариантах осуществления, в особенности в случае степени превращения мономера в способе полимеризации в массе, большей, чем приблизительно 60%, что обычно в результате приводит к получению высоковязкого клея, полимеризация в массе может быть проведена в удлиненном реакторе, в котором вязкий полимеризуемый клей приводится в движение при использовании поршня или по существу при использовании поршня. Например, подходящими для использования в данных целях являются экструдеры, в которых клей проталкивают вперед при использовании самоочищающегося одночервячного или двухчервячного перемешивающего устройства. Примеры подходящих для использования способов полимеризации в массе описываются в патенте США №7351776, который посредством ссылки включается в настоящий документ.

В одном или нескольких вариантах осуществления все ингредиенты, использующиеся для полимеризации, могут быть объединены в одной емкости (например, обычном корпусном реакторе с перемешиванием), и все стадии способа полимеризации могут быть проведены в данной емкости. В других вариантах осуществления два и более ингредиента могут быть предварительно объединены в одной емкости, а после этого переведены в другую емкость, в которой может быть проведена полимеризация мономера (или, по меньшей мере, его основной части).

Полимеризация может быть проведена по периодическому способу, непрерывному способу или полунепрерывному способу. В полунепрерывном способе мономер по мере надобности периодически загружают для замещения того мономера, который уже был заполимеризован. В одном или нескольких вариантах осуществления можно контролировать условия, в которых протекает полимеризация, выдерживая температуру полимеризационной смеси в диапазоне от приблизительно -10°С до приблизительно 200°С, в других вариантах осуществления от приблизительно 0°С до приблизительно 150°С, а в других вариантах осуществления от приблизительно 20°С до приблизительно 100°С. В одном или нескольких вариантах осуществления теплота полимеризации может быть отведена в результате внешнего охлаждения при использовании терморегулируемой рубашки реактора, внутреннего охлаждения благодаря испарению и конденсации мономера при использовании дефлегматора, соединенного с реактором, или комбинирования двух способов. Кроме того, условия проведения полимеризации можно контролировать, проводя полимеризацию под давлением в диапазоне от приблизительно ОД атмосферы до приблизительно 50 атмосфер, в других вариантах осуществления от приблизительно 0,5 атмосферы до приблизительно 20 атмосфер, а в других вариантах осуществления от приблизительно 1 атмосферы до приблизительно 10 атмосфер. В одном или нескольких вариантах осуществления давления, при которых полимеризация может быть проведена, включают те, которые обеспечивают нахождение основной части мономера в жидкой фазе. В данных или других вариантах осуществления полимеризационную смесь можно выдерживать в анаэробных условиях.

Вне зависимости от того, будет ли полимеризация катализирована или инициирована при использовании координационного катализатора (например, катализатора на основе лантаноида) или анионного инициатора (например, алкиллитиевого инициатора), до гашения активных центров полимеризационной смеси некоторое или все количество получающихся в результате полимерных цепей может иметь реакционноспособные концевые группы цепей. Как отмечалось выше, реакционноспособный полимер, полученный при использовании координационного катализатора (например, катализатора на основе лантаноида), может рассматриваться в качестве псевдо-живого полимера, а реакционноспособный полимер, полученный при использовании анионного инициатора (например, алкиллитиевого инициатора), может рассматриваться в качестве живого полимера. В одном или нескольких вариантах осуществления полимеризационная смесь, включающая реакционноспособный полимер, может быть названа активной полимеризационной смесью. Процентное содержание полимерных цепей, имеющих реакционноспособные концевые группы, зависит от различных факторов, таких как тип катализатора или инициатора, тип мономера, степень чистоты ингредиентов, температура полимеризации, степень превращения мономера и множество других факторов. В одном или нескольких вариантах осуществления реакционноспособную концевую группу имеют, по меньшей мере, приблизительно 20% полимерных цепей, в других вариантах осуществления реакционноспособную концевую группу имеют, по меньшей мере, приблизительно 50% полимерных цепей, а в других еще вариантах осуществления реакционноспособную концевую группу имеют, по меньшей мере, приблизительно 80% полимерных цепей. В любом случае реакционноспособный полимер может быть введен в реакцию с защищенным полиоксимным соединениям для получения функционализованного полимера данного изобретения.

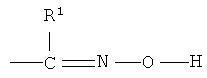

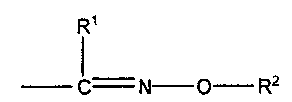

В одном или нескольких вариантах осуществления, защищенные полиоксимные соединения включают те соединения, которые имеют две и более защищенные оксимные группы. Как должны понимать специалисты в соответствующей области техники, оксимная группа может быть описана формулой

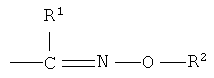

где R1 представляет собой атом водорода или одновалентную органическую группу. В одном или нескольких вариантах осуществления защищенной оксимной группой является оксимная группа, в которой атом водорода, связанный с атомом кислорода исходной оксимной группы, замещен одновалентной органической группой. В соответствии с этим, в одном или нескольких вариантах осуществления защищенная оксимная группа может быть описана формулой

где R1 представляет собой атом водорода или одновалентную органическую группу, a R2 представляет собой одновалентную органическую группу. Как будет описываться ниже, одновалентные органические группы независимо могут быть гидрокарбильной или силильной группой.

В одном или нескольких вариантах осуществления, в которых R2 представляет собой гидрокарбильную группу, защищенная оксимная группа может быть названа О-гидрокарбилоксимной группой. В других вариантах осуществления, в которых R2 представляет собой силильную группу, защищенная оксимная группа может быть названа О-силилоксимной группой. В других вариантах осуществления R2 представляет собой сульфонильную группу, защищенная оксимная группа может быть названа О-сульфонилоксимной группой. В других еще вариантах осуществления, в которых R2 представляет собой ацильную группу, защищенная оксимная группа может быть названа О-ацилоксимной группой.

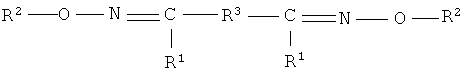

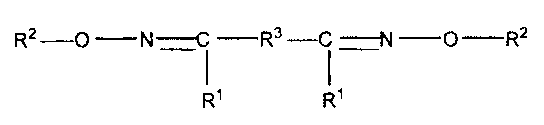

В одном или нескольких вариантах осуществления защищенное полиоксимное соединение может быть описано формулой I:

где каждый R1 независимо представляет собой атом водорода или одновалентную органическую группу, каждый R2 независимо представляет собой одновалентную органическую группу, a R представляет собой связь или двухвалентную органическую группу, или где две группы R1 соединяются с образованием двухвалентной органической группы, или где группа R1 и группа R3 соединяются с образованием трехвалентной органической группы.

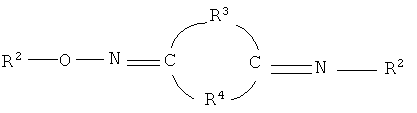

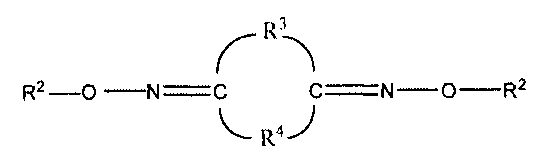

В одном или нескольких вариантах осуществления, в которых две группы R1 из формулы I соединяются с образованием двухвалентной органической группы, защищенное полиоксимное соединение может быть описано формулой II:

где каждый R2 независимо представляет собой одновалентную органическую группу, R3 представляет собой связь или двухвалентную органическую группу, a R4 представляет собой двухвалентную органическую группу.

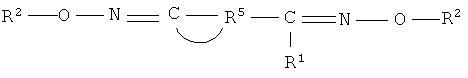

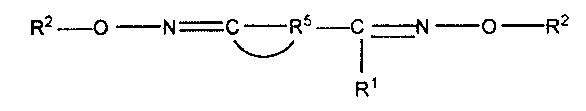

В одном или нескольких вариантах осуществления, в которых группа R1 и группа R3 из формулы I соединяются с образованием трехвалентной органической группы, защищенное полиоксимное соединение может быть описано формулой III:

где R1 представляет собой атом водорода или одновалентную органическую группу, каждый R2 независимо представляет собой одновалентную органическую группу, a R5 представляет собой трехвалентную органическую группу.

В одном или нескольких вариантах осуществления одновалентные и/или двухвалентные (или трехвалентные) органические группы из формул I, II и III могут включать защищенную оксимную группу. Например, защищенная оксимная группа (то есть, -C(R1)=N-0-R2) может быть присоединена в виде боковой группы к одновалентной органической группе R1, одновалентной органической группе R2, двухвалентной органической группе R3, двухвалентной органической группе R4 или трехвалентной органической группе R5. В данных вариантах осуществления защищенные полиоксимные соединения могут иметь три и более защищенные оксимные группы.

В одном или нескольких вариантах осуществления одновалентные органические группы защищенных полиоксимных соединений могут быть гидрокарбильными группами или замещенными гидрокарбильными группами, такими как нижеследующие, но не ограничивающимися только этими: алкильная, циклоалкильная, алкенильная, циклоалкенильная, арильная, аллильная, аралкильная, алкарильная или алкинильная группы. Замещенные гидрокарбильные группы включают гидрокарбильные группы, у которых один или несколько атомов водорода замещены заместителем, таким как гидрокарбильная, гидрокарбилокси-, силильная или силоксигруппа. В одном или нескольких вариантах осуществления данные группы могут содержать атомы углерода в количестве в диапазоне от одного атома углерода или минимального количества атомов углерода, подходящего для использования при получении группы, до приблизительно 20 атомов углерода. Данные группы также могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, бора, кислорода, кремния, серы, олова и фосфора.

В одном или нескольких вариантах осуществления одновалентные органические группы защищенных полиоксимных соединений могут быть силильными группами или замещенными силильными группами, такими как нижеследующие, но не ограничивающимися только этими: тригидрокарбилсилильная, трисилилоксисилильная, тригидрокарбилоксисилильная, трисилилсилильная, дигидрокарбилгидросилильная, дигидрокарбил(силокси)силильная, дигидрокарбил(силил)силильная, дигидрокарбил(гидрокарбилокси)силильная, гидрокарбилдигидросилильная, гидрокарбил(дисилилокси)силильная, гидрокарбил(дисилил)силильная и гидрокарбил(дигидрокарбилокси)силильная группы. Например, типы силильных групп могут включать триалкилсилильную, диалкилгидросилильную, диалкил(силилокси)силильную, диалкил(силил)силильную, трициклоалкилсилильную, дициклоалкилгидросилильную, дициклоалкил(силилокси)силильную, дициклоалкил(силил)силильную, триалкенилсилильную, диалкенилгидросилильную, диалкенил(силилокси)силильную, диалкенил(силил)силильную, трициклоалкенилсилильную, дициклоалкенилгидросилильную, дициклоалкенил(силилокси)силильную, дициклоалкенил(силил)силильную, триарилсилильную, диарилгидросилильную, диарил(силилокси)силильную, диарил(силил)силильную, триаллилсилильную, диаллилгидросилильную, диаллил(силиокси)силильную, диаллил(силил)силильную, триаралкилсилильную, диаралкилгидросилильную, диаралкил(силилокси)силильную, диаралкил(силил)силильную, триалкарилсилильную, диалкарилгидросилильную, диалкарил(силилокси)силильную, диалкарил(силил)силильную, триалкинилсилильную, диалкинилгидросилильную, диалкинил(силилокси)силильную, диалкинил(силил)силильную, трис(триалкилсилилокси)силильную, трис(триарилсилилокси)силильную, трис(трициклоалкилсилилокси)силильную, трис(триалкоксисилилокси)силильную, трис(триарилоксисилилокси)силильную или трис(трициклоалкилоксисилилокси)силильную группы. Замещенные силильные группы включают силильные группы, у которых один или несколько атомов водорода замещены заместителем, таким как гидрокарбильная, гидрокарбилокси-, силильная или силоксигруппа. В одном или нескольких вариантах осуществления данные группы могут содержать атомы углерода в количестве в диапазоне от одного атома углерода или минимального количества атомов углерода, подходящего для использования при получении группы, до приблизительно 20 атомов углерода. Данные группы также могут содержать гетероатомы, такие как нижеследующие, но не ограничивающиеся только этими: атомы азота, бора, кислорода, кремния, серы, олова и фосфора.