Область техники

Изобретение относится к способу получения восстановленного железа из металлургической пыли, в частности к способу получения восстановленного железа восстановлением углеродных композитных агломератов, содержащих, по меньшей мере, металлургическую пыль, содержащую щелочной металл, в конвейерной подовой печи.

Уровень техники

На сталелитейных заводах с полным металлургическим циклом пыль, имеющая высокое содержание оксида железа, образуется в доменной печи, конвертере, прокатном стане и т.п. Из этой пыли доменную пыль и конвертерную пыль повторно используют, добавляя ее в исходный материал рудного агломерата, а прокатный шлам, который имеет высокое содержание железа, используют в качестве удаляющего кремний реагента для доменной печи, охлаждающего материала для конвертера и т.п.

Однако когда доменную пыль и конвертерную пыль повторно используют на сталелитейном заводе, ненужные металлы, отделяемые от железа, в том числе цинк, свинец и щелочные металлы, накапливаются на сталелитейном заводе, приводя к значительному уменьшению производительности металлургических процессов. В частности, когда доменную пыль и конвертерную пыль повторно используют, добавляя ее в исходный материал рудного агломерата, ненужные металлы накапливаются в доменной печи в виде рудного агломерата, что вызывает, например, образование гарнисажа на стенке печи. Таким образом, уменьшается производительность доменной печи.

На сталелитейных заводах с электрическими печами собранную пыль в виде агломератов загружают в электрические печи. Такая пыль содержит железо в виде оксида железа и, следовательно, подлежит восстановлению в электрических печах. Таким образом, например, содержащий углерод материал, служащий в качестве восстановителя, требуется загружать в электрические печи, что вызывает уменьшение производительности. Кроме того, как и в случае сталелитейного завода с полным металлургическим циклом, ненужные металлы циркулируют и концентрируются, что вызывает, например, образование гарнисажа на стенках систем обработки отходящих газов. Таким образом, уменьшается производительность электрических печей.

Соответственно, для сталелитейного завода с полным металлургическим циклом и для получения стали в электрических печах требуется отделение ненужных металлов от металлургической пыли.

В качестве способа отделения ненужных металлов от металлургической пыли и получения восстановленного железа предложен способ с использованием барабанной печи. Однако восстановленное железо, полученное таким способом, имеет низкую степень металлизации. Кроме того, например, образуется гарнисаж на внутренней стенке обжиговой печи, и, следовательно, данный способ не обязательно сохраняет высокую производительность.

Заявителем разработаны способы с использованием карусельной подовой печи, которые заменяют способ с использованием барабанной печи. Использование металлургической пыли, содержащей цинк, уже введено в практику (см., например, патентную литературу 1-3).

В случае использования металлургической пыли, содержащей щелочные металлы, в том числе Na и K, в высоких концентрациях, уже готов способ агломерации данной пыли в качестве исходного материала для карусельной подовой печи (см. патентную литературу 4). Однако, что касается способа восстановления в карусельной подовой печи, не были найдены технологические условия, в которых возможно производство восстановленного железа, удовлетворяющего заданным требованиям, потому что восстановление в технологических условиях, аналогичных тем, которые используют для металлургической пыли, содержащей цинк, приводит к недостаточному отделению щелочных металлов или к недостаточной прочности получаемого в результате восстановленного железа.

В качестве индикатора для оценки прочности восстановленного железа, используемого как исходный материал для доменной печи, конвертера, электрической печи и т.п., обычно используют прочность на раздавливание. В случае исходного материала для доменной печи, прочность на раздавливание, необходимая для удерживания материала, выгружаемого из карусельной подовой печи для загрузки в доменную печь, и давления нагрузки материала, загружаемого в доменную печь, должна составлять 100 кгс/брикет (приблизительно 980 Н/брикет) или более. В случае материала для конвертера или электрической печи, поскольку необязательно учитывать давление нагрузки в такой печи, будет достаточной меньшая прочность на сжатие, чем в случае материала для доменной печи. Однако в целях универсального использования восстановленного железа требуется разработка технологии, которая обеспечивает прочность на раздавливание, составляющую 100 кгс/брикет (приблизительно 980 Н/брикет) или более.

Список литературы

Патентная литература

Патентная литература 1: публикация японской нерассмотренной патентной заявки №2003-293019

Патентная литература 2: публикация японской нерассмотренной патентной заявки №2003-293020

Патентная литература 3: публикация японской нерассмотренной патентной заявки №2009-52141

Патентная литература 4: публикация японской нерассмотренной патентной заявки №2003-129142

Сущность изобретения

Техническая проблема

Соответственно, задача настоящего изобретения заключается в том, чтобы предложить в производстве восстановленного железа из металлургической пыли, содержащей щелочные металлы (далее называется «содержащая щелочные металлы металлургическая пыль»), в конвейерной подовой печи, в том числе в карусельной подовой печи, устройство и способ получения высокопрочного восстановленного железа, которое в достаточной степени очищено от щелочных металлов.

Решение задачи

Для решения поставленной задачи авторы настоящего изобретения впервые провели следующие лабораторные исследования, чтобы изучить восстановительные свойства углеродных композитных агломератов, включающих содержащую щелочные металлы металлургическую пыль.

Исследования восстановительных свойств углеродных композитных агломератов, включающих содержащую щелочные металлы металлургическую пыль

Смешанный материал, полученный соединением содержащей щелочные металлы металлургической пыли, в том числе пыли из электрической печи, и нескольких видов содержащей углерод металлургической пыли, в том числе пыли доменной печи, формовали в углеродные композитные брикеты, имеющие форму подушки и объем от 6 до 7 см3, с помощью двухвалковой брикетировочной машины. Брикеты сушили с помощью сушилки таким образом, чтобы получить содержание воды, составляющее 1 мас.% или менее. Химический состав высушенных брикетов (далее называются «сухие брикеты») приведен в таблице. В данной таблице T. C представляет собой общее содержание углерода, T. Fe представляет собой общее содержание железа; M. Fe представляет собой содержание металлического железа, T. Fe включает Fe2O3, FeO и M. Fe, Na, K, и Pb присутствуют не в виде металлов, но в виде оксидов и т.п.

Приблизительно 44 г сухих брикетов помещали на лоток из оксида алюминия, вставляли в печь с горизонтальным нагреванием, нагретую до 1300°С, выдерживали в течение заданного периода времени, затем охлаждали до комнатной температуры в атмосфере газообразного N2 и извлекали из печи. Восстановленные брикеты подвергали измерению прочности на раздавливание и химическому анализу. Следует отметить, что проводили опыты по восстановлению, в которых для восстановления при нагревании каждый из двух газов, в том числе N2 (100 об.%) и смесь CO2/N2 (30/70 об.%), пропускали при скорости потока 3 норм. л/мин. Так как заданное количество содержащего СО газа образуется из брикетов в процессе восстановления при нагревании, исследование восстановления, в котором пропускали газообразный N2 (100%), чтобы создать восстановительную газовую атмосферу вокруг брикетов, моделирует условия восстановления в восстановительной атмосфере в фактической карусельной подовой печи; исследование восстановления, в котором пропускали смесь газов CO2/N2 (30/70 об.%), чтобы создать окислительную газовую атмосферу вокруг брикетов, моделирует условия восстановления в окислительной атмосфере в фактической карусельной подовой печи.

Результаты опытов по восстановлению

Поведение щелочных металлов при восстановлении

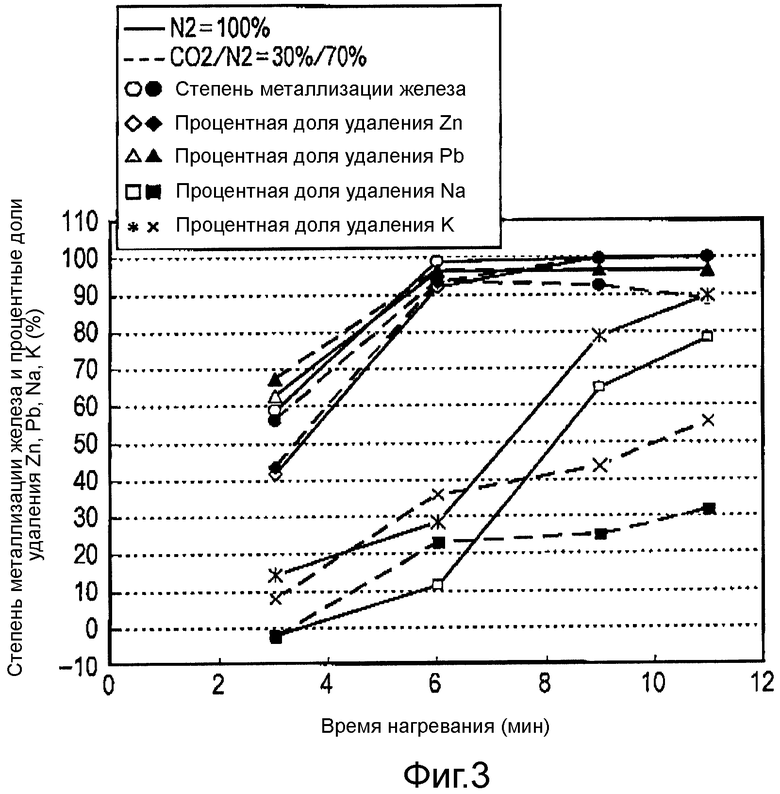

Сначала, чтобы понять поведение щелочных металлов при восстановлении в брикетах, степень металлизации железа в брикетах и процентное содержание примесных металлов (т.е. Zn, Pb, Na и K), выделяемых из брикетов, вычисляли по результатам химического анализа до и после опытов по восстановлению; изменения данных значений в зависимости от времени нагревания представлены на фиг.3.

Фиг.3 показывает, что степень металлизации железа достигает 90% или более высокого уровня при времени нагревания, составляющем 6 минут, как в восстановительной атмосфере (N2=100%), так и в окислительной атмосфере (CO2/N2=30%/70%); кроме того, эта степень слегка увеличивается в восстановительной атмосфере (N2=100%) и склонна к незначительному уменьшению в окислительной атмосфере (CO2/N2=30%/70%).

Доля удаления Zn и Pb также достигает 20% или более высокого уровня при времени нагревания, составляющем 6 минут, независимо от того, что атмосфера представляет собой восстановительную атмосферу или окислительную атмосферу.

Напротив, доля удаления Na и K не достигает даже 40% при времени нагревания, составляющем 6 минут, в атмосфере обоих типов; кроме того, доля удаления постепенно увеличивается, но не достигает даже 60% при времени нагревания, составляющем 11 минут, в окислительной атмосфере (CO2/N2=30%/70%), хотя доля удаления быстро увеличивается и составляет приблизительно 30% при времени нагревания, составляющем 11 минут, в восстановительной атмосфере (N2=100%).

По результатам описанных выше результатов испытаний, механизм восстановления щелочных металлов в углеродных композитных брикетах, включающих содержащую щелочные металлы металлургическую пыль, можно рассматривать следующим образом.

В содержащей щелочные металлы металлургической пыли щелочные металлы, в том числе Na и K, присутствуют в виде хлоридов, сульфидов, оксидов (индивидуально или в соединении с другим оксидом, в том числе оксидом железа) и т.п. Из них хлориды и сульфиды превращаются в газ (испаряются) при температуре 1300°C или менее и удаляются из брикетов. Однако оксиды щелочных металлов, в том числе Na2O и K2O, не превращаются в газ в виде оксидов; Na и K имеют более высокое сродство к кислороду, чем железо (Fe); следовательно, оксиды щелочных металлов, в том числе Na2O и K2O, восстанавливаются с меньшей вероятностью, чем оксид железа (FeO). В итоге, когда брикеты нагревают, в то время как оксид железа восстанавливается (металлизируется), хлориды и сульфиды щелочных металлов превращаются в газ и выделяются из брикетов.

Однако пока присутствует оксид железа (FeO), преимущественно восстанавливается именно оксид железа (FeO), и восстановления оксидов щелочных металлов, в том числе Na2O и K2O практически не происходит. После того, как восстановление (металлизация) оксида железа практически завершается, и оксид железа (FeO) более не присутствует в существенном количестве, происходит восстановление (металлизация) щелочных металлов. Восстановленные таким образом щелочные металлы (Na и K) превращаются в газ (испаряются) при температуре 1200°C или менее и легко выделяются из брикетов. Так как оксиды щелочных металлов менее склонны к восстановлению, чем оксид железа, даже после того, как восстановление оксида железа практически завершается, атмосфера вокруг брикетов необходимо должна по-прежнему представлять собой восстановительную атмосферу, чтобы ускорить процесс восстановления оксидов щелочных металлов.

Прочностные свойства восстановленного железа

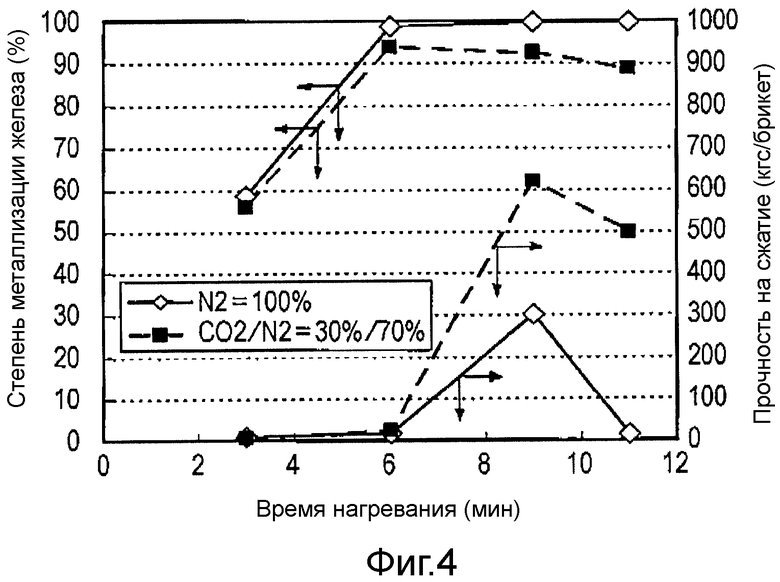

Далее, чтобы понимать прочностные свойства восстановленного железа, изменения степени металлизации железа и прочности на раздавливание брикетов в зависимости от времени нагревания представлены на фиг.4. Что касается степени металлизации железа, те же самые данные, как на фиг.3, приведены на фиг.4.

Фиг.4 показывает, что когда время нагревания составляет 6 минут, степень металлизации железа достигает 90% или более высокого уровня, и металлизация железа практически завершается, в то время как прочность брикетов на раздавливание остается на очень низком уровне, составляющем приблизительно 20 кгс/брикет (приблизительно 196 Н/брикет), как в восстановительной атмосфера (N2=100%), так и в окислительной атмосфере (CO2/N2=30%/70%).

Нагревание продолжают даже после того, как металлизация железа практически завершается. Когда время нагревания составляет 9 минут, прочность на раздавливание существенно увеличивается в атмосфере обоих типов: прочность на сжатие составляет приблизительно 300 кгс/брикет (приблизительно 2940 Н/брикет) в восстановительной атмосфере (N2=100%), в то время как прочность на сжатие составляет более чем 600 кгс/брикет (приблизительно 5880 Н/брикет) в окислительной атмосфере (CO2/N2=30%/70%), и это увеличение прочности на раздавливание весьма значительно. Нагревание продолжают, и, когда время нагревания составляет 11 минут, прочность на сжатие становится практически нулевой в восстановительной атмосфере (N2=100%), в то время как прочность на сжатие склонна к уменьшению, но все же сохраняет высокое значение около 500 кгс/брикет (4900 Н/брикет) в окислительной атмосфере (CO2/N2=30%/70%).

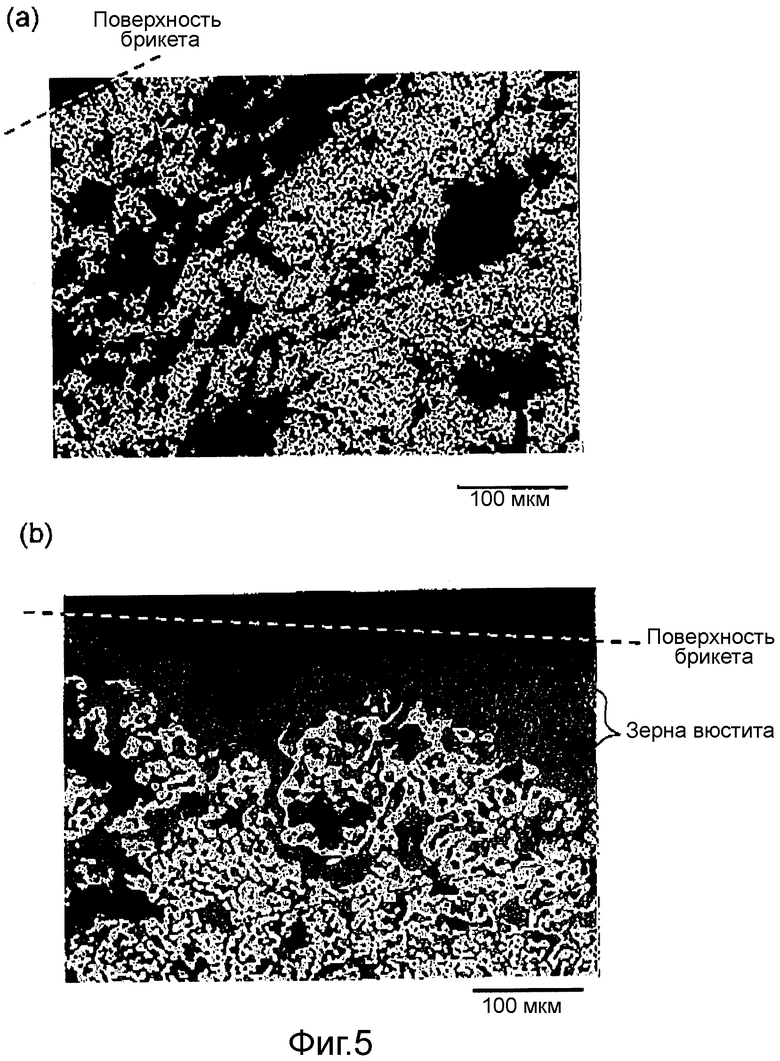

Чтобы изучить механизм, который вызывает описанные выше изменения прочности на сжатие, проведены микроскопические наблюдения срезов металлургических структур брикетов, нагреваемых в течение заданного времени в опытах по восстановлению.

В результате, что касается образцов, нагреваемых в течение 6 минут, зерна чистого металлического железа были получены в атмосфере обоих типов; почти никаких связей не наблюдали между зернами металлического железа в восстановительной атмосфере (N2=100%), в то время как связи между зернами металлического железа наблюдали лишь частично в окислительной атмосфере (CO2/N2=30%/70%) (не показано).

Напротив, что касается образцов, нагреваемых в течение 9 минут, больше связей между зернами металлического железа наблюдали в атмосфере обоих типов, чем в случае образцов, нагреваемых в течение 6 минут; в частности, в окислительной атмосфере (CO2/N2=30%/70%) зерна расплавленного вюстита (серый цвет) присутствуют в приповерхностной области брикета, и толщина связанного металлического железа (белый цвет) становится больше (см. фиг.5).

Что касается образцов, нагреваемых в течение 12 минут, центральная часть брикета становится полой.

Следующее считается верным с учетом результатов наблюдений. При продолжении нагревания в окислительной атмосфере после того, как металлизация железа практически завершается, металлическое железо в приповерхностных областях брикетов повторно окисляется с образованием вюстита (FeO), имеющего низкую температуру плавления; вюстит плавится, ускоряя диффузию металлического железа, в результате чего усиливается соединение между зернами металлического железа (спекание), и утолщаются связанные частицы металлического железа.

Уменьшение прочности на сжатие при нагревании в течение 11 минут, вероятно, вызвано следующим механизмом. В восстановительной атмосфере, в то время как сохраняются оболочки, образованные связями между частицами металлического железа в приповерхностных областях брикетов, во внутренней части происходит науглероживание мелких зерен металлического железа за счет оставшегося углерода; температура плавления металлического железа уменьшается, и зерна металлического железа плавятся и конденсируются, соединяясь в крупные зерна металлического железа; таким образом, образуются крупные полости.

Результаты исследования поведения при восстановлении щелочных металлов и прочностных свойств восстановленного железа показывают, что простое нагревание в течение периода времени, необходимого для металлизации железа в существующих технологиях, приводит к недостаточному удалению щелочных металлов и недостаточной прочности восстановленного железа.

На основании результатов исследования авторы настоящего изобретения обнаружили, что при продолжении нагревания в восстановительной атмосфере после того, как железо практически металлизировалось, можно удалить щелочные металлы, и при последующем продолжении нагревания в окислительной атмосфере можно увеличить прочность восстановленного железа. Таким образом, авторы выполнили следующие изобретения.

Изобретение по п.1 приведенной формулы представляет собой устройство для получения восстановленного железа восстановлением углеродных композитных агломератов, включающих, по меньшей мере, металлургическую пыль, содержащую щелочной металл, путем нагревания в конвейерной подовой печи, где конвейерная подовая печь включает зону восстановления, которая предназначена для восстановления углеродных композитных агломератов путем нагревания с образованием восстановленных агломератов, в которых степень металлизации железа составляет 80% или более, зону удаления щелочных металлов, которая расположена после зоны восстановления и предназначена для нагревания восстановленных агломератов в восстановительной атмосфере таким образом, чтобы удалять щелочные металлы из восстановленных агломератов с получением очищенных от щелочных металлов восстановленных агломератов, и зону упрочнения, которая расположена после зоны удаления щелочных металлов и предназначена для нагревания очищенных от щелочных металлов восстановленных агломератов в окислительной атмосфере, чтобы увеличивать прочность на сжатие очищенных от щелочных металлов восстановленных агломератов с образованием готового восстановленного железа.

Изобретение по п.2 приведенной формулы представляет собой устройство для получения восстановленного железа по п.1, в котором восстановительная атмосфера зоны удаления щелочных металлов имеет степень окисления газа СОГ, составляющую менее чем 1,0, и окислительная атмосфера зоны упрочнения имеет степень окисления газа СОГ, составляющую 1,0 или более, и

СОГ=(CO2+H2O+2O2)/(CO2+H2O+O2+CO+H2),

где содержание CO2, H2O, O2, CO и H2 выражено в об.%.

Изобретение по п.3 приведенной формулы представляет собой устройство для получения восстановленного железа по п.1 или 2, в котором соотношение длин зоны восстановления, зоны удаления щелочных металлов и зоны упрочнения составляет 1:(0,1-0,5):(0,1-0,5).

Изобретение по п.4 приведенной формулы представляет собой способ получения восстановленного железа, использующий устройство для получения восстановленного железа по любому из пп.1-3, чтобы получать в качестве продукта восстановленное железо из углеродных композитных агломератов, включающих, по меньшей мере, металлургическую пыль, содержащую щелочной металл.

Изобретение по п.5 приведенной формулы представляет собой способ получения восстановленного железа по п.4, в котором в углеродных композитных агломератах общее содержание SiO2, Al2O3, CaO и MgO составляет от 7 до 15 мас.%, содержание MgO составляет от 0,1 до 6 мас.%, массовое соотношение Al2O3/SiO2 составляет от 0,34 до 0,52, и массовое соотношение CaO/SiO2 составляет от 0,25 до 2,0; и содержание C в углеродных композитных агломератах регулируют таким образом, что от 1 до 9 мас.% C остается в восстановленном железе, полученном в качестве продукта восстановлением углеродных композитных агломератов.

Изобретение по п.6 приведенной формулы представляет собой способ получения восстановленного железа по п.4 или 5, в котором углеродные композитные агломераты имеют пористость, составляющую 37,5% или менее.

Изобретение по п.7 приведенной формулы представляет собой способ получения восстановленного железа по любому из пп.4-6, в котором средний размер зерен d50 содержащего углерод материала в углеродных композитных агломератах, измеренный методом лазерного дифракционного рассеяния для определения распределения размеров зерен, составляет 30 мкм или менее.

Полезные эффекты изобретения

Согласно настоящему изобретению, при продолжении нагревания в восстановительной атмосфере после того, как восстановление оксида железа в углеродных композитных агломератах практически завершается, щелочные металлы, которые менее склонны к восстановлению, чем Fe, удаляются путем восстановления и испарения, и при последующем продолжении нагревания в окислительной атмосфере увеличивается прочность восстановленного железа на раздавливание, определенно образуя в результате высокопрочное восстановленное железо, в достаточной степени очищенное от щелочных металлов.

Краткое описание чертежей

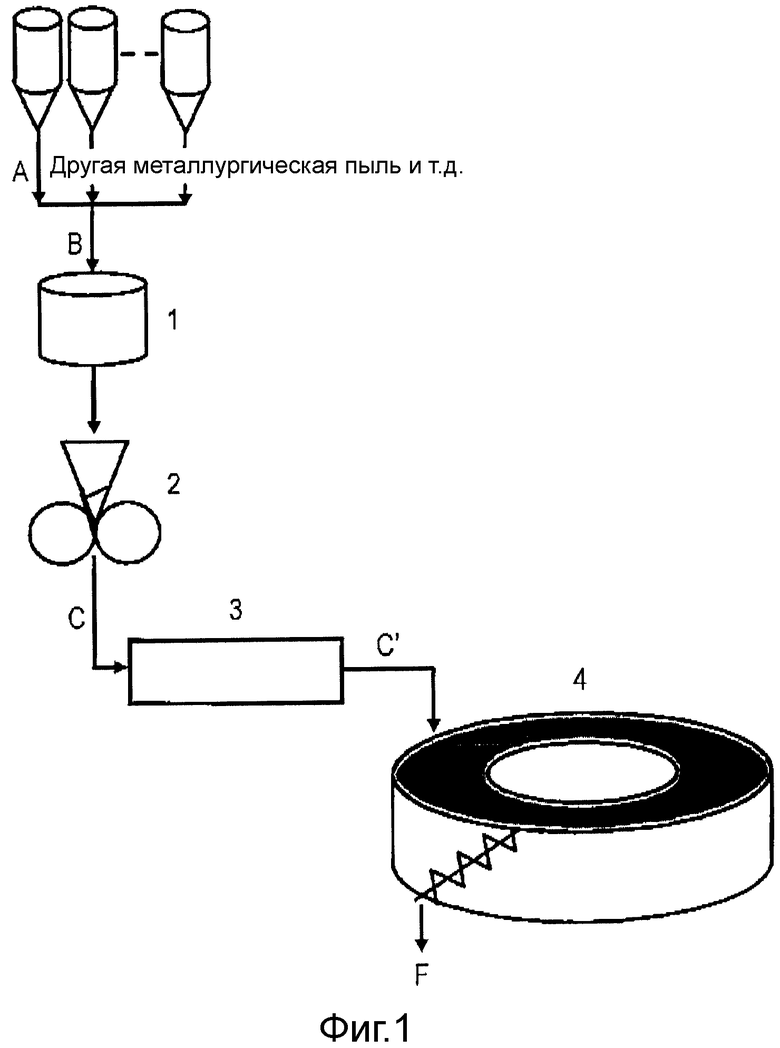

Фиг.1 иллюстрирует технологическую схему устройства для получения восстановленного железа согласно варианту осуществления настоящего изобретения.

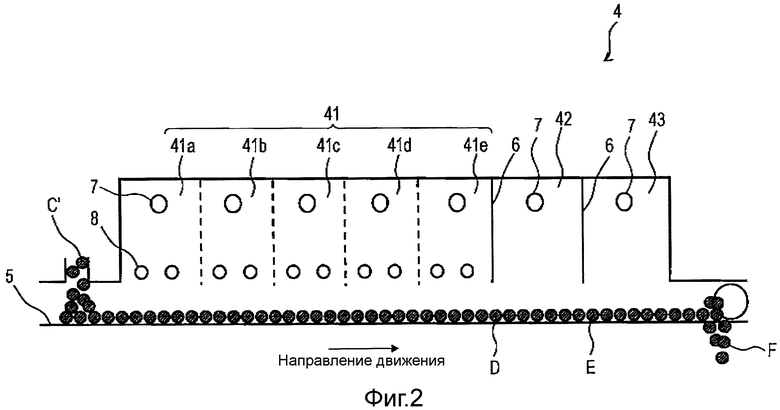

Фиг.2 представляет вид в разрезе, схематично структуру карусельной подовой печи согласно варианту осуществления настоящего изобретения, причем схема структуры развернута в направлении вращения пода.

Фиг.3 представляет график, иллюстрирующий соотношение между временем нагревания и степенью металлизации железа и долей удаления примесных металлов в опытах по восстановлению при нагревании углеродных композитных брикетов, включающих содержащую щелочные металлы металлургическую пыль.

Фиг.4 представляет график, иллюстрирующий соотношение между временем нагревания и степенью металлизации железа и прочностью на раздавливание в опытах по восстановлению при нагревании углеродных композитных брикетов, включающих содержащую щелочные металлы металлургическую пыль.

Фиг.5(а) представляет вид в разрезе, иллюстрирующий металлургическую структуру углеродного композитного брикета при нагревании в течение 9 минут в восстановительной атмосфере (N2=100%), и фиг.5(b) представляет вид в разрезе, иллюстрирующий металлургическую структуру углеродного композитного брикета при нагревании в течение 9 минут в окислительной атмосфере (CO2/N2=30%/70%).

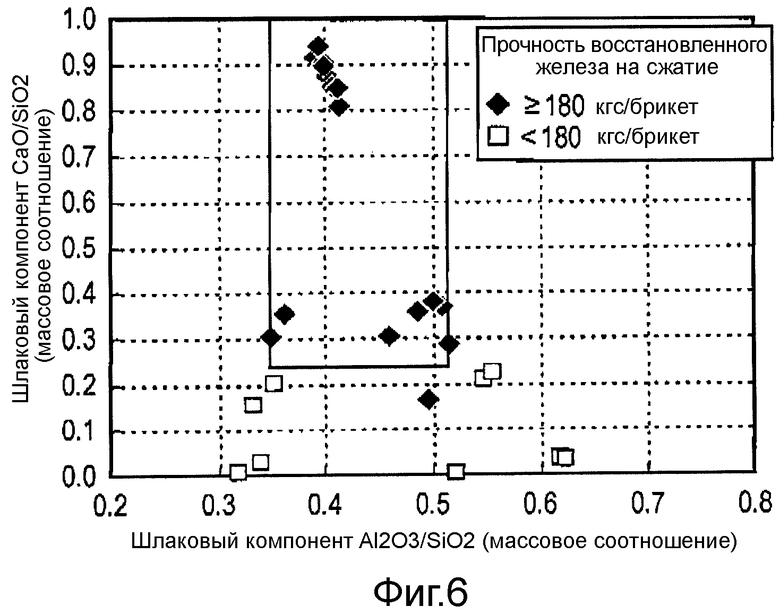

Фиг.6 представляет график, иллюстрирующий влияние состава шлакового компонента углеродных композитных брикетов на прочность восстановленного железа на раздавливание.

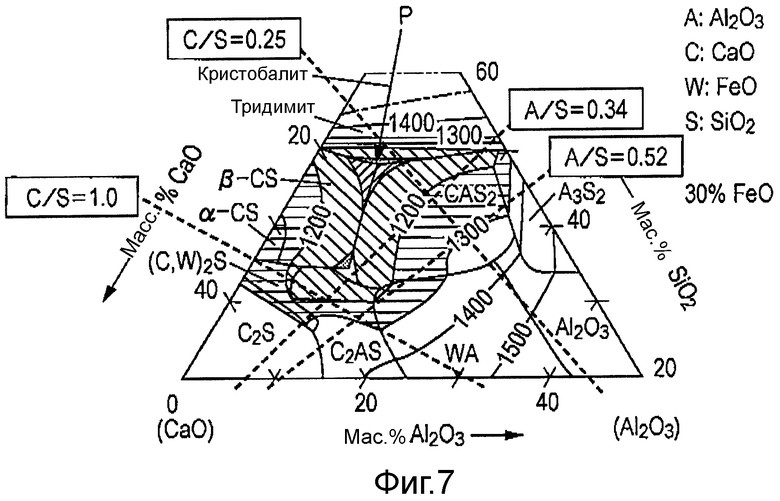

Фиг.7 иллюстрирует фазовую диаграмму FeO-СаО-Al2O3-SiO2 для пояснения соотношения между шлаковым компонентом углеродных композитных брикетов и температурой ликвидуса.

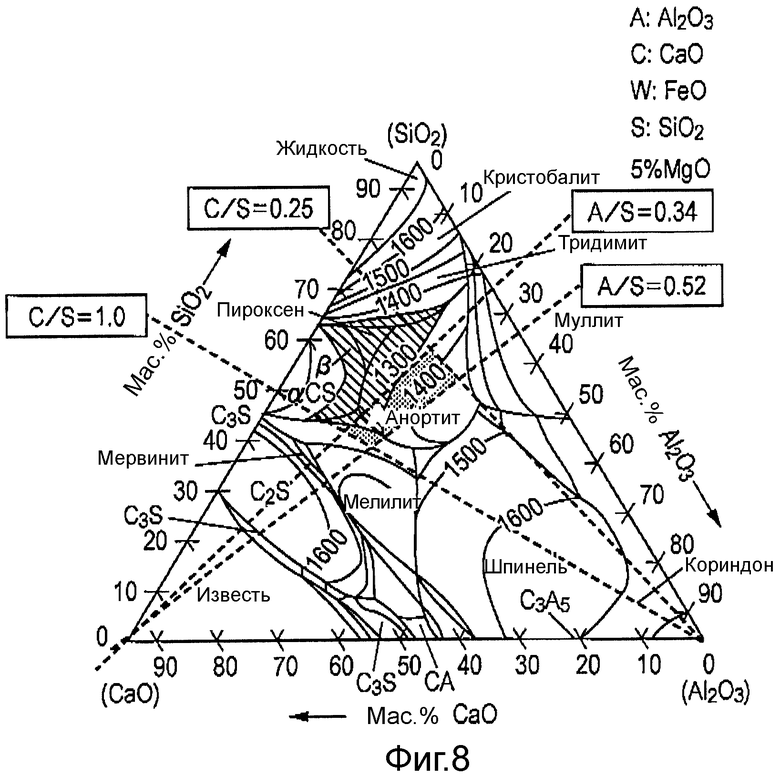

Фиг.8 иллюстрирует фазовую диаграмму MgO-СаО-Al2O3-SiO2 для пояснения соотношения между шлаковым компонентом углеродных композитных брикетов и температурой ликвидуса.

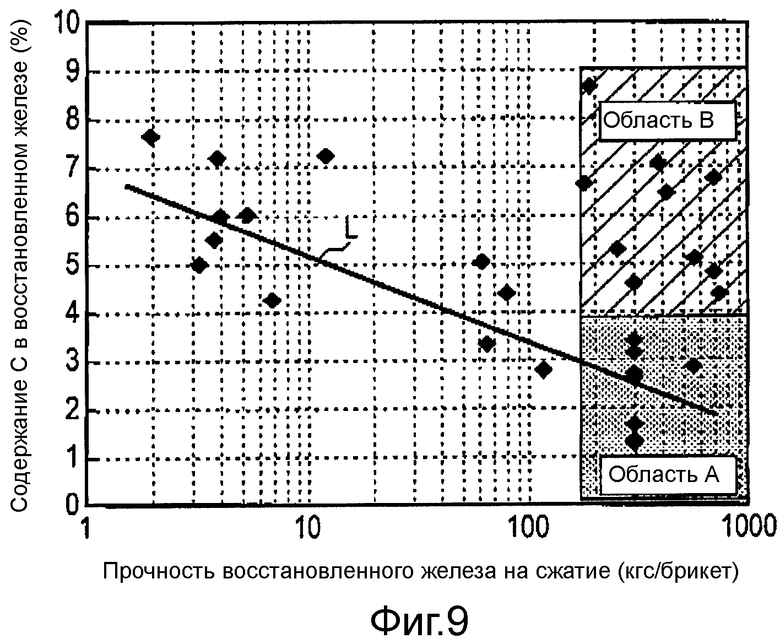

Фиг.9 представляет график, иллюстрирующий соотношение между содержанием С в восстановленном железе и прочностью на раздавливание восстановленного железа.

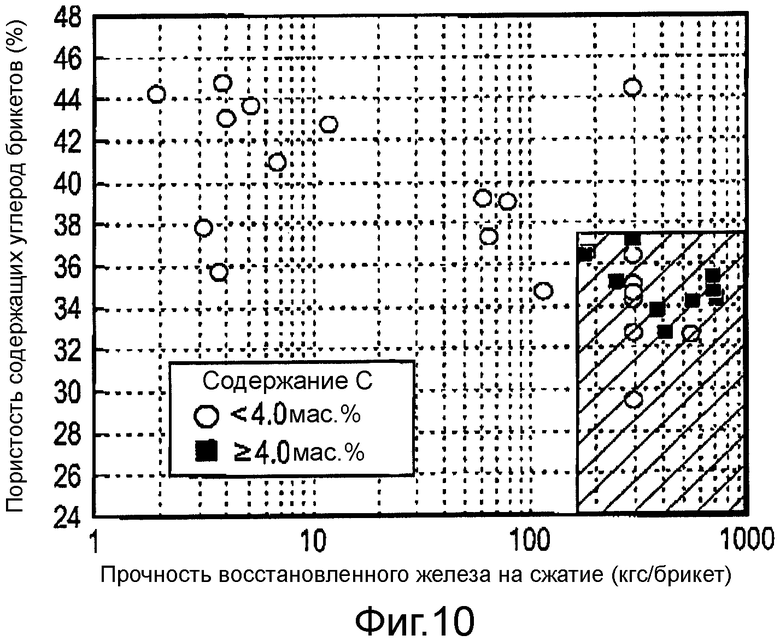

Фиг.10 представляет график, иллюстрирующий соотношение между пористостью углеродных композитных брикетов и прочностью на раздавливание восстановленного железа.

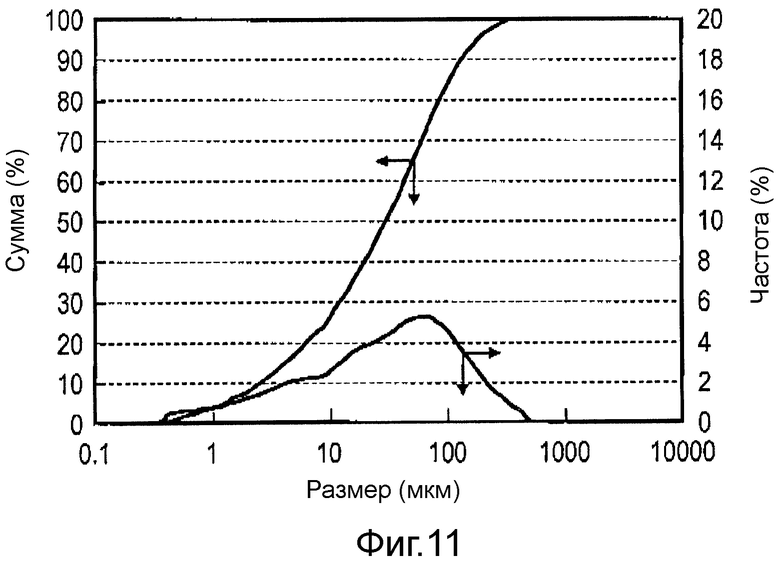

Фиг.11 представляет график, иллюстрирующий распределение по размеру зерен доменной влажной пыли.

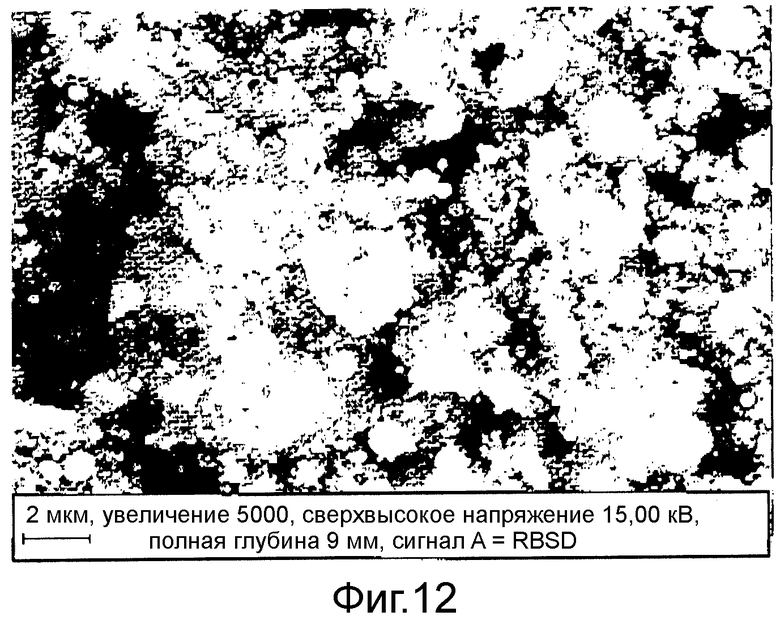

Фиг.12 иллюстрирует доменную влажную пыль, наблюдаемую с помощью электронного микроскопа.

Описание вариантов осуществления

Далее настоящее изобретение будет подробно описано со ссылкой на чертежи.

Вариант осуществления 1

Конфигурация устройства для получения восстановленного железа

Фиг.1 иллюстрирует технологическую схему устройства для получения восстановленного железа согласно варианту осуществления настоящего изобретения. В качестве металлургической пыли (содержащей щелочные металлы металлургической пыли) А, содержащей щелочные металлы (Na, K и т.п.), можно использовать конвертерную пыль, пыль электрической печи и т.п., как индивидуально, так и в сочетании двух или более материалов. Содержащую щелочные металлы металлургическую пыль А можно смешивать с одним или более из других видов металлургической пыли, включая доменную пыль, пыль спекания, шлам от помола и шлам от травления. При необходимости можно добавлять порошок железной руды, вторичную окалину и т.п.в качестве источника оксида железа. В качестве содержащего углерод материала, служащего восстановителем, можно использовать, например, углеродный компонент доменной пыли; в качестве дополнения или в качестве альтернативы, можно в соответствующих количествах добавлять уголь, порошок кокса, нефтяной кокс, полукокс, древесный уголь, битумный пек и т.п.

Приготовленный таким образом смешанный материал B загружают в смеситель 1, в том числе общеизвестный барабанный смеситель, и перемешивают, необязательно добавляя связующий материал и воду. После этого углеродные композитные брикеты (далее иногда называемые просто «брикеты») C, которые представляют собой углеродные композитные агломераты, изготавливают, например, с помощью двухвалковой брикетировочной машины 2.

Изготовленные таким образом брикеты C сушат с помощью сушильного аппарата 3, чтобы получить содержание воды, составляющее 1 мас.% или менее.

Высушенные брикеты C затем помещают на под 5 (см. фиг.2) карусельной подовой печи 4, которая представляет собой конвейерную подовую печь, и пропускают через печь. Далее загруженные в печь брикеты C называются «загруженные брикеты».

Как проиллюстрировано на фиг.2, карусельная подовая печь 4 включает три зоны, а именно зону 41 восстановления, зону 42 удаления щелочных металлов и зону 43 упрочнения, которые расположены в указанном порядке, начиная от входной стороны печи. Данные зоны отделены друг от друга с помощью перегородок 6, опускающихся с потолка печи.

Зона 41 восстановления разделена на множество (в данном примере пять) подзон 41a-41e. Каждая подзона предпочтительно включает основную горелку 7 в верхнем положении печи и горелки 8 дожигания, расположенные ниже, чем основная горелка 7, и выше, чем под 5, для сжигания содержащего CO газа, образующегося из загруженных брикетов C', таким образом, что атмосферу каждой подзоны можно индивидуально регулировать в отношении температуры и степени окисления газа (см., например, публикацию японской нерассмотренной патентной заявки №2004-556868).

В зоне 42 удаления щелочных металлов и зоне 43 упрочнения основные горелки 7 находятся в верхних положениях печи, но горелки 8 дожигания не являются обязательными, потому что восстановление оксида железа практически завершается, и невелико количество содержащего CO газа, образующегося из загруженных брикетов C'.

Способ получения восстановленного железа

Зона восстановления

Загруженные брикеты C' сначала проходят через зону 41 восстановления, в которой температуру атмосферы регулируют в пределах максимума, составляющего, например, от 1250°C до 1350°C (хотя выбирают максимально возможную температуру из интервала, в котором восстановленные брикеты D, которые представляют собой восстановленные агломераты, не размягчаются и не плавятся, и эта температура изменяется, например, в зависимости от состава шлакового компонента загруженных брикетов C'). При этом загруженные брикеты C' нагревают таким образом, что оксид железа восстанавливается содержащим углерод материалом в загруженных брикетах C' и металлизируется. Таким образом, загруженные брикеты C' превращаются в восстановленные брикеты D, которые представляют собой восстановленные агломераты. Температуру атмосферы и степень окисления газа в зоне 41 восстановления и время выдерживания загруженных брикетов C' в зоне 41 восстановления регулируют таким образом, что восстановленные брикеты D имеют степень металлизации железа, составляющую 80% или более, предпочтительно 85% или более, предпочтительнее 90% или более.

В настоящем описании температура атмосферы означает температуру на верхней поверхности загруженных брикетов C'. В частности, температуру атмосферы можно измерять следующим образом: температуру на верхней поверхности загруженных брикетов C' измеряют непосредственно с помощью радиационного пирометра или температуру на верхней поверхности загруженных брикетов C' оценивают экстраполяцией значений, измеренных с помощью множества термопар, расположенных в направлении высоты печи.

Степень окисления газа в атмосфере вычисляют по составу газа непосредственно над загруженными брикетами C' (в пределах 20 мм); см., например, пункт 4 формулы изобретения в публикации японской нерассмотренной патентной заявки №11-217615. В частности, состав газа можно определять следующим образом: газ вблизи поверхности загруженных брикетов C' непосредственно отбирают и анализируют или заранее исследуют корреляцию между составом анализируемого газа и, например, соотношением воздуха и топлива основной горелки 7 и скоростью потока кислородсодержащего газа из горелок 8 дожигания, и состав газа непосредственно над загруженными брикетами C' оценивают на основании, например, соотношения воздуха и топлива основной горелки 7 и скоростью потока кислородсодержащего газа из горелок 8 дожигания.

Температуру атмосферы и степень окисления газа в зоне 41 восстановления можно регулировать путем изменения, например, соотношений воздуха и топлива основных горелок 7 и скоростей потока кислородсодержащего газа (подогретый воздух, обогащенный кислородом воздух и т.п.) из горелок 8 дожигания. Время выдерживания загруженных брикетов C' в зоне 41 восстановления можно регулировать путем изменения скорости движения пода.

Следует отметить, что определения и конкретные способы измерения температуры атмосферы и степень окисления газа аналогичным образом применяют для зоны удаления щелочных металлов и зоны упрочнения, которые описаны ниже.

В изготовляемых восстановленных брикетах D степень металлизации железа составляет 80% или более (предпочтительно 85% или более, предпочтительнее 90% или более) по следующей причине.

В фактической карусельной подовой печи невозможно предотвратить, чтобы например, температура атмосферы и степень окисления газа имели распределения в направлении ширины печи в зоне 41 восстановления и чтобы степень, в которой загруженные брикеты C' накрывают друг друга, изменялась в направлении ширины пода 5 при размещении загруженных брикетов C' на под 5. В результате этого, восстановленные брикеты D имеют различные степени металлизации.

Таким образом, даже когда восстановление при нагревании осуществляют, используя температуру атмосферы и время выдерживания, которые близки к соответствующим значениям в лабораторных испытаниях, средняя степень металлизации железа в восстановленных брикетах D, полученных в массовом производстве в фактической печи, ниже, чем степень металлизации железа (90% или более), достигаемая в лабораторных исследованиях, и эта разность составляет приблизительно от нескольких процентов до менее чем 20%.

Соответственно, когда средняя степень металлизации железа в восстановленных брикетах D, полученных в массовом производстве в фактической карусельной подовой печи, составляет 80% или более, в некоторых из восстановленных брикетов D степень металлизации железа составляет 90% или более. В этих восстановленных брикетах D восстановление оксидов щелочных металлов немедленно начинается в последующей зоне 42 удаления щелочных металлов, и щелочные металлы превращаются в газ и удаляются. С другой стороны, в других восстановленных брикетах D степень металлизации железа составляет менее чем 90%. При продолжении нагревания этих восстановленных брикетов D в восстановительной атмосфере в последующей зоне 42 удаления щелочных металлов сначала происходит восстановление оксида железа, оставшегося в восстановленных брикетах D; в результате этого, когда степень металлизации железа достигает 90% или более высокого уровня, начинается восстановление оксидов щелочных металлов, и щелочные металлы превращаются в газ и удаляются.

Чем выше средняя степень металлизации железа в восстановленных брикетах D, получаемых в массовом производстве, тем скорее начинается реакция удаления щелочных металлов в последующей зоне 42 удаления щелочных металлов, и тем короче становится время выдерживания восстановленных брикетов D в зоне 42 удаления щелочных металлов. Однако это требует увеличения времени выдерживания загруженных брикетов C' в зоне 41 восстановления. Соответственно, степень металлизации железа в восстановленных брикетах D доводят до 80% или более высокого уровня, таким образом, полное время выдерживания в зонах 41 и 42 следует сократить до минимума.

Зона удаления щелочных металлов

Восстановленные брикеты D, в которых металлизация железа практически завершается при прохождении через зону 41 восстановления, как описано выше, поступают при движении пода 5 в зону 42 удаления щелочных металлов и продолжают нагреваться в восстановительной атмосфере.

В качестве температуры атмосферы следует выбирать температуру, при которой происходит восстановление оксидов щелочных металлов, и восстановленные брикеты D не размягчаются и не плавятся (в данном примере эта температура составляет от 1250°C до 1350°C, что совпадает с максимальной температурой зоны 41 восстановления).

Атмосфера должна представлять собой восстановительную атмосферу, чтобы обеспечивать восстановление оксидов щелочных металлов. Атмосфера должна иметь степень окисления газа СОГ, составляющую менее чем 1,0, предпочтительно 0,95 или менее, предпочтительнее 0,9 или менее. В настоящем описании степень окисления газа СОГ определяют следующим образом: СОГ=(CO2+H2O+2O2)/(CO2+H2O+O2+CO+H2), где содержание CO2, H2O, O2, CO и H2 выражено в об.%, потому что когда атмосфера содержит компонент O2, этот компонент O2 имеет способность окисления металлов, которая вдвое превышает окислительную способность компонента CO2 и компонента H2O (например, уравнения реакций Fe+CO2=FeO+CO, Fe+H2O=FeO+H2 и 2Fe+O2=2FeO показывают, что 1 моль CO2 или H2O может окислить 1 моль Fe, в то время как 1 моль O2 может окислить 2 моля Fe).

Температуру атмосферы и степень окисления газа в зоне 42 удаления щелочных металлов можно регулировать, изменяя, например, соотношение воздуха и топлива в основной горелке 7 и продувая газообразный углеводород на под 5 (см., например, публикацию японской нерассмотренной патентной заявки №11-217615).

Время выдерживания восстановленных брикетов D следует регулировать таким образом, чтобы содержание щелочных металлов в очищенных от щелочных металлов восстановленных брикетах (очищенных от щелочных металлов восстановленных агломератах) E, прошедших через зону 42 удаления щелочных металлов, не превышало допустимое значение.

Зона упрочнения

Очищенные от щелочных металлов восстановленные брикеты E, из которых щелочные металлы были удалены при прохождении через зону 42 удаления щелочных металлов, как описано выше, поступают при движении пода 5 в зону 43 упрочнения и продолжают нагреваться в окислительной атмосфере.

В качестве температуры атмосферы следует выбирать температуру, при которой плавится вюстит, образующийся при повторном окислении, и не плавится металлическое железо (в данном примере эта температура составляет от 1250°С до 1350°С, что совпадает с максимальной температурой зоны восстановления и температурой атмосферы зоны 42 удаления щелочных металлов).

Атмосфера должна представлять собой окислительную атмосферу, чтобы осуществлять повторное окисление металлического железа для получения вюстита. Атмосфера должна иметь степень окисления газа СОГ, составляющую 1,0 или более, предпочтительно 1,05 или более, предпочтительнее 1,1 или более. Когда степень окисления газа СОГ является чрезмерно высокой, повторное окисление металлического железа происходит в чрезмерной степени, приводя к значительному уменьшению степени металлизации железа. Соответственно, степень окисления газа СОГ должна составлять 1,3 или менее, предпочтительно 1,25 или менее, предпочтительнее 1,2 или менее.

Время выдерживания очищенных от щелочных металлов восстановленные брикеты Е следует регулировать таким образом, чтобы готовое восстановленное железо F, прошедшее через зону 43 упрочнения, имело прочность на раздавливание, составляющую не менее заданного значения.

Таким образом, можно получать в качестве продукта восстановленное железо F, из которого щелочные металлы в значительной степени удалены, и которое имеет повышенную прочность раздавливание.

Следует отметить, что допустимое содержание щелочных металлов и необходимая прочность на сжатие изменяются в зависимости от требований тех, кто использует окончательно полученное готовое восстановленное железо F. Соответственно, требуется регулировать время выдерживания брикетов в зоне 41 восстановления, зоне 42 удаления щелочных металлов и зоне 43 упрочнения. Время выдерживания брикетов в зоне 41 восстановления можно свободно регулировать путем изменения скорости движения пода 5. Напротив, чтобы регулировать время выдерживания брикетов в зоне 42 удаления щелочных металлов и зоне 43 упрочнения, следует заранее устанавливать соотношение длин зон 42 и 43 к длине зоны 41 восстановления.

Соотношение длин зоны 41 восстановления, зоны 42 удаления щелочных металлов и зоны 43 упрочнения предпочтительно составляет 1:(0,1-0,5):(0,1-0,5).

Предпочтительные верхние пределы длин зоны 42 удаления щелочных металлов и зоны 43 упрочнения в соотношении с длиной зоны 41 восстановления установлены на уровне 0,5. Это обусловлено тем, что результаты лабораторных исследований на фиг.3 и 4, показывают, что для практического завершения восстановления оксида железа требуется время нагревания, составляющее 6 минут, тогда как для достижения достаточного удаления щелочных металлов (доля удаления составляет 60% или более) требуется нагревание в течение 3 минут, и для достижения максимальной прочности на сжатие также требуется нагревание в течение 3 минут. Когда длины зоны 42 удаления щелочных металлов и зоны 43 упрочнения увеличиваются выше верхних пределов, производительность в отношении готового восстановленного железа F уменьшается, и его прочность на раздавливание также уменьшается.

С другой стороны, предпочтительные нижние пределы длин зоны 42 удаления щелочных металлов и зоны 43 упрочнения в соотношении длиной зоны 41 восстановления установлены на уровне 0,1. Это обусловлено тем, что в случае соотношения, составляющего менее чем 0,1, щелочные металлы удаляются недостаточно, и прочность на раздавливание также становится недостаточной.

Вариант осуществления 2

В приведенном выше варианте осуществления 1 описан пример, в котором состав шлакового компонента и содержание углерода в углеродных композитных брикетах С не ограничены определенным образом. Приготовляя составы из данных компонентов в заданных пределах, можно получить готовое восстановленное железо, которое является более подходящим в качестве железного материала для доменной печи, электрической печи, конвертера и т.п., имеет достаточно высокое содержание углерода и обладает повышенной прочностью на раздавливание.

В частности, предпочтительно используют следующие углеродные композитные брикеты С. В углеродных композитных брикетах С общее содержание SiO2, Al2O3, СаО и MgO составляет от 7 до 15 мас.%; содержание MgO составляет от 0,1 до 6 мас.%; массовое соотношение Al2O3/SiO2 составляет от 0,34 до 0,52; и массовое соотношение CaO/SiO2 составляет от 0,25 до 2,0 (предпочтительнее от 0,25 до 1,5, наиболее предпочтительно от 0,25 до 1,0). Кроме того, содержание С в углеродных композитных брикетах С регулируют таким образом, что от 1 до 9 мас.% С остается в готовом восстановленном железе F, полученном восстановлением углеродных композитных брикетов С.

Далее будут описаны причины численных ограничений указанных параметров.

<В углеродных композитных брикетах общее содержание SiO2, Al2O3, CaO и MgO составляет от 7 до 15 мас.% >

Общее содержание SiO2, Al2O3, CaO и MgO в углеродных композитных брикетах C практически равно содержанию шлакового компонента в углеродных композитных брикетах C.

Когда содержание шлакового компонента в углеродных композитных брикетах C является чрезмерно низким, описанный ниже эффект упрочнения готового восстановленного железа F не проявляется в достаточной степени. Когда содержание шлакового компонента в углеродных композитных брикетах C является чрезмерно высоким, готовое восстановленное железо F, полученное восстановлением углеродных композитных брикетов C имеет чрезмерно высокое содержание шлака и низкое качество железа. Общее содержание SiO2, Al2O3, CaO и MgO в углеродных композитных брикетах C предпочтительно составляет от 7 до 15 мас.%.

Следует отметить, что все углеродные композитные брикеты C, используемые в описанных ниже опытах по восстановлению при нагревании, имели общее содержание SiO2, Al2O3, CaO и MgO в интервале от 7 до 15 мас.%.

<Содержание MgO от 0,1 до 6 мас.%>

Когда содержание MgO увеличивается, температура плавления шлака увеличивается, и количество расплавленного шлака уменьшается, и, следовательно, описанный ниже эффект упрочнения готового восстановленного железа F не проявляется в достаточной степени. Соответственно, верхний предел содержания MgO определен как 6 мас.%. С другой стороны, так как металлургическая пыль неизбежно содержит компонент MgO, нижний предел содержания MgO определен как 0,1 мас.%.

Следует отметить, что все углеродные композитные брикеты C, используемые в описанных ниже опытах по восстановлению при нагревании, имели содержание MgO в интервале от 0,1 до 6 мас.%.

<Массовое соотношение Al2O3/SiO2 от 0,34 до 0,52; и массовое соотношение CaO/SiO2 от 0,25 до 2,0 (предпочтительнее от 0,25 до 1,5, наиболее предпочтительно от 0,25 до 1,0)>

Авторы настоящего изобретения впервые исследовали влияние состава шлакового компонента на прочность готового восстановленного железа на сжатие. Авторы настоящего изобретения приготовляли углеродные композитные брикеты, имеющие различные составы шлакового компонента, из образцов металлургической пыли, включая доменную пыль и железную руду, проводили опыты по восстановлению при нагревании в атмосфере (N2=100%), используя такое же устройство для испытаний, как устройство для лабораторных опытов, описанное в разделе «Решение задачи», и измеряли прочность восстановленного железа на сжатие в то время, когда восстановление оксида железа практически завершалось.

Результаты измерений представлены на фиг.6. Как проиллюстрировано на фиг.6, авторы настоящего изобретения обнаружили, что при установлении массового соотношения Al2O3/SiO2 в интервале от 0,34 до 0,52 и массового соотношения CaO/SiO2 в интервале от 0,25 до 1,0 прочность восстановленного железа на сжатие дополнительно увеличивается до 180 кгс/брикет (приблизительно 1760 Н/брикет) или более.

Причина, по которой прочность восстановленного железа на сжатие увеличивается таким образом при установлении массовых соотношений шлаковых компонентов углеродных композитных брикетов, то есть CaO/SiO2 и Al2O3/SiO2, в определенных интервалах, вероятно, заключается в следующем.

Как проиллюстрировано на фиг.7, когда определенные интервалы нанесены на фазовую диаграмму FeO (постоянное содержание 30 мас.%)-CaO-Al2O3-SiO2, обнаружено, что данные интервалы соответствуют области, в которой температура ликвидуса представляет собой относительно низкую температуру, составляющую приблизительно от 1200°C до 1300°C. Соответственно, шлаковый компонент (CaO, Al2O3, и SiO2) реагирует с вюститом (FeO), что снижает температуры плавления; часть продуктов реакции плавится, образуя состояние сосуществования твердой и жидкой фаз; и обеспечивается спекание металлического железа.

Как ясно из фиг.7, определенные интервалы соответствуют области, которая не включает точку эвтектики P, представляющая собой минимальную температуру плавления, и слегка сдвинута от точки эвтектики P в высокотемпературную область. Причина этого, вероятно, заключается в следующем. Когда шлаковый компонент углеродных композитных брикетов C приготовлен таким образом, чтобы приблизить его состав к точке эвтектики P на фиг.7, шлаковый компонент реагирует с вюститом (FeO), и все количество шлакового компонента быстро плавится. Такое быстрое плавление всего количества шлакового компонента приводит к образованию многочисленных полостей в брикетах, что ингибирует ускоренное спекание металлического железа. Таким образом, высокая прочность не достигается. Напротив, приведением шлакового компонента углеродных композитных брикетов C в определенные интервалы на фиг.7 достигается состояние сосуществования твердой и жидкой фаз, в котором плавится не все количество, а часть шлакового компонента; в результате этого, подавляется образование полостей вследствие плавления шлака и становится возможным ускоренное спекание металлического железа. В итоге упрочнение восстановленного железа обеспечивает не шлаковая фаза, но спеченная структура металлического железа.

Как проиллюстрировано на фиг.8, когда определенные интервалы наносят на фазовую диаграмму MgO (постоянное содержание 5 мас.%)-CaO-Al2O3-SiO2, обнаружено, что данные интервалы соответствуют области, в которой температура ликвидуса составляет приблизительно от 1300°C до 1400°C. Эта температура ликвидуса составляет приблизительно на 100°C больше, чем в случае, представленном на фиг.7, где присутствует FeO. Это показывает, что присутствие вюстита (FeO) необходимо, чтобы способствовать плавлению шлакового компонента.

Согласно результатам исследований, соотношение CaO/SiO2 в углеродных композитных брикетах C является особенно предпочтительным в интервале от 0,25 до 1,0. Однако даже когда избыточное количество CaO присутствует в углеродных композитных брикетах C, часть CaO плавится, и соотношение CaO/SiO2 в расплавленном шлаке может соответствовать интервалу от 0,25 до 1,0, Таким образом, спеканию металлического железа способствует тот же самый эффект, который описан выше, и прочность восстановленного железа увеличивается. Соответственно, предпочтительный интервал соотношения CaO/SiO2 определен как интервал от 0,25 до 2,0 (предпочтительнее от 0,25 до 1,5).

Состав шлакового компонента углеродных композитных брикетов C можно регулировать, например, регулируя пропорции смешивания множества видов металлургической пыли, имеющих различные составы шлакового компонента и железной руды, или регулируя количество добавленного источника CaO, включая известняк или негашеную известь.

<Количество оставшегося C в восстановленном железе, полученном в качестве продукта восстановлением углеродных композитных брикетов, от 1 до 9 мас.%>

Когда количество оставшегося C в готовом восстановленном железе F, полученном восстановлением углеродных композитных брикетов C, является чрезмерно малым, в случае использования готового восстановленного железа F в качестве железного материала для доменной печи, конвертера, электрической печи и т.п., оказывается недостаточным действие оставшегося углерода, который служит в качестве восстановителя для восстановления невосстановленного оксида железа (FeO и т.п.), оставшегося в готовом восстановленном железе F. С другой стороны, когда количество оставшегося C в готовом восстановленном железе F является чрезмерно большим, многочисленные углеродные зерна в восстановленном железе F ингибируют связывание между зернами металлического железа, и, следовательно, прочность восстановленного железа F становится недостаточной. Количество оставшегося C в готовом восстановленном железе, полученном восстановлением углеродных композитных брикетов C, предпочтительно находится в интервале от 1 до 9 мас.%.

Следует отметить, что содержание C во всех образцах готового восстановленного железа F, полученных восстановлением углеродных композитных брикетов, использованных в описанных выше опытах по восстановлению при нагревании, находилось в интервале от 1 до 9 мас.%.

Количество оставшегося C в готовом восстановленном железе F можно регулировать подбором содержания C в углеродных композитных брикетах C: например, в производстве углеродных композитных брикетов C, регулированием количества смешиваемой доменной пыли, имеющей высокое содержание углерода, или регулированием добавляемого количества содержащего углерод материала, в том числе угля или порошка кокса.

Содержание углерода Xc в углеродных композитных брикетах C следует определять в соответствии со следующей формулой (1):

Xc=XcT+XcR (1)

где XcT=(12/16)·Xo; XcT представляет собой теоретическое количество C, которое необходимо для полного восстановления оксида железа и оксида цинка в углеродных композитных брикетах C до металлов; XcR представляет собой количество оставшегося C в восстановленном железе, когда оксид железа и оксид цинка были полностью восстановлены до металлов теоретическим количеством C (XcT); и Xo представляет собой полное количество кислорода в оксиде железа и кислорода в оксиде цинка в углеродных композитных брикетах C.

В формуле (1), помимо восстановления оксида железа, учитывается восстановление оксида цинка. Это обусловлено тем, что когда металлургическую пыль используют в качестве материала, металлургическая пыль содержит относительно большое количество оксида цинка, и для восстановления оксида цинка требуется относительно большое количество C. По сравнению с оксидом железа и оксидом цинка, содержание оксидов других примесных металлов, в том числе свинца и щелочных металлов, является низким, и, следовательно, данные оксиды не учитываются.

Теоретическое количество C определено при том условии, что для восстановления 1 моль кислорода в оксиде железа или оксиде цинка требуется 1 моль углерода. Однако при фактическом восстановлении углеродных композитных брикетов C в конвейерной подовой печи газообразный CO образуется в реакции восстановления (прямого восстановления) оксида железа или оксида цинка углеродом, и газообразный CO вызывает реакцию восстановления (газовое восстановление) оксида железа или оксида цинка; соответственно, количество углерода, требуемое для восстановления 1 моль кислорода в оксиде железа или оксиде цинка, составляет менее чем 1 моль. С другой стороны, так как углеродные композитные брикеты C нагреваются за счет сжигания с помощью горелок в конвейерной подовой печи, газообразные продукты сгорания потребляют часть содержащего углерод материала (углерода) в углеродных композитных брикетах C, и эта часть не используется для восстановления оксида железа или оксида цинка. В результате, уменьшение потребления C вследствие газового восстановления практически компенсирует увеличение потребления C вследствие газовых продуктов сгорания в горелках. Соответственно, теоретическое количество C можно рассматривать как количество C, фактически требуемое для восстановления.

Вариант осуществления 3

В приведенных выше вариантах осуществления 1 и 2 описаны примеры, в которых физическая внутренняя структура углеродных композитных брикетов С не ограничена определенным образом. Что касается физической внутренней структуры углеродных композитных брикетов С, в частности, если пористость углеродных композитных брикетов С находится в определенном интервале, даже когда велико количество оставшегося углерода в готовом восстановленном железе F, полученном восстановлением углеродных композитных брикетов С, определенно возможно достижение достаточно высокой прочности на сжатие.

В частности, предпочтительно использовать углеродные композитные брикеты, у которых пористость составляет 37,5% или менее.

Далее будет описана причина, по которой пористость углеродных композитных брикетов С ограничена уровнем, составляющим 37,5% или менее.

Авторы настоящего изобретения исследовали влияние различных параметров на прочность на сжатие восстановленного железа F, полученного приготовлением углеродных композитных брикетов из металлургической пыли и восстановлением углеродных композитных брикетов в таких же условиях опыта, как в варианте осуществления 2.

Фиг.9 иллюстрирует соотношение между содержанием С в восстановленном железе и прочностью восстановленного железа на раздавливание. Как проиллюстрировано на фиг.9, было обнаружено, что образцы восстановленного железа, имеющие прочность на раздавливание, составляющую 180 кгс/брикет (приблизительно 1750 Н/брикет) или более, которые являются более подходящими в качестве железных материалов для доменной печи и т.п., представляют собой восстановленное железо (область А), имеющее низкое содержание С, составляющее 1 мас.% или более и менее чем 4 мас.%, и восстановленное железо (область В), имеющее высокое содержание С, составляющее 4 мас.% или более. В настоящем описании восстановленное железо в области А представляет собой развитие общих технических сведений (линия L на чертеже), согласно которым чем выше содержание С в восстановленном железе, тем меньше становится прочность на раздавливание восстановленного железа. Напротив, восстановленное железо в области В не соответствует общим техническим сведениям, и высокая прочность на сжатие достигается, несмотря на высокое содержание С.

Авторы настоящего изобретения исследовали причину, по которой высокая прочность на сжатие достигается, несмотря на высокое содержание С, и в результате обнаружили, что пористость восстанавливаемых углеродных композитных брикетов влияет на прочность на раздавливание.

Фиг.10 иллюстрирует соотношение между пористостью углеродных композитных брикетов и прочностью восстановленного железа на раздавливание. Как проиллюстрировано на фиг.10, существует очень сильная корреляция между пористостью углеродных композитных брикетов и прочностью восстановленного железа на сжатие, независимо от содержания С в восстановленном железе.

Соответственно, как проиллюстрировано на фиг.10, регулированием пористости углеродных композитных брикетов на уровне, составляющем 37,5% или менее, можно определенно получить восстановленное железо, имеющее высокую прочность на раздавливание, составляющую 180 кгс/брикет (приблизительно 1760 Н/брикет) или более, независимо от содержания С.

При создании пористости углеродных композитных брикетов на заданном или менее высоком уровне расстояние между зернами оксида железа в углеродных композитных брикетах становится короче, что усиливает связывание зерен металлического железа (спекание металлического железа) после восстановления и, вероятно, приводит к дальнейшему повышению прочности восстановленного железа.

Когда пористость углеродных композитных брикетов становится чрезмерно низкой, материал становится склонным к разрывам в процессе восстановления. Соответственно, нижний предел пористости предпочтительно составляет 25%.

Пористость углеродных композитных брикетов вычисляют по значениям кажущейся плотности и абсолютной плотности углеродных композитных брикетов:

Пористость (%) = (1-[кажущаяся плотность])/[абсолютная плотность]·100

где кажущаяся плотность углеродных композитных брикетов представляет собой результат измерения кажущейся плотности сухих брикетов, и абсолютная плотность углеродных композитных брикетов представляет собой средневзвешенное значение абсолютной плотности индивидуальных материалов, образующих углеродные композитные брикеты, с учетом пропорций их смешивания.

Так как металлургическая пыль содержит зерна очень малого размера, уплотнение металлургической пыли может оказаться затруднительным. В зависимости от типа или пропорции смешивания используемой металлургической пыли, существуют случаи, в которых трудно обеспечить пористость углеродных композитных брикетов на уровне 37,5 или менее с помощью стандартных технологий формования. В таких случаях можно использовать, например, следующую методику (см. публикацию японской нерассмотренной патентной заявки №2009-7667): фракцию недостаточного размера после уплотнения с помощью брикетировочной машины смешивают в качестве вторичного материала с новым материалом и возвращают в брикетировочную машину для уплотнения материала, чтобы в результате увеличить кажущуюся плотность (то есть уменьшить пористость) углеродных композитных брикетов.

Вариант осуществления 4

В приведенных выше вариантах осуществления 1-3 описаны примеры, в которых размер зерен содержащего углерод материала, который содержится в углеродных композитных брикетах С, не ограничен определенным образом. При обеспечении размера зерен такого содержащего углерод материала в определенном интервале обеспечивается прочность на раздавливание готового восстановленного железа F, полученного восстановлением углеродных композитных брикетов С, и дополнительно увеличивается количество оставшегося углерода в восстановленном железе F.

В частности, средний размер зерен d50 содержащего углерод материала в углеродных композитных брикетах С, измеренный методом лазерного дифракционного рассеяния для определения распределения размеров зерен, предпочтительно составляет 30 мкм или менее (предпочтительнее 10 мкм или менее).

Например, доменную влажную пыль, содержащую большое количество углеродных зерен, образовавшихся из порошка кокса или измельченного угля, используют в качестве металлургической пыли, и углеродные зерна доменной влажной пыли используют в качестве содержащего углерод материала для приготовления углеродных композитных брикетов. Что касается восстановленного железа, полученного восстановлением таких углеродных композитных брикетов, известно, что количество оставшегося углерода в восстановленном железе можно сделать высоким при одновременном обеспечении прочности на раздавливание. Распределение по размеру зерен доменной влажной пыли измеряли методом лазерного дифракционного рассеяния для определения распределения размеров зерен и получали распределение по размеру зерен, представленное на фиг.11. Фиг.12 иллюстрирует доменную влажную пыль, наблюдаемую с помощью сканирующего электронного микроскопа. На фиг.12 крупные угловатые зерна определены как оксид железа; сферические зерна определены как шлак CaO-SiO2-FeO; что касается углерода, который является легким элементом, зерна углерода невозможно идентифицировать; однако другие зерна, помимо крупных зерен оксида железа, представляют собой мелкие зерна, и, следовательно, углеродные зерна, вероятно, являются этими мелкими зернами. Таким образом, ясно, что размер зерен углерода, по меньшей мере, не превышает размер зерен всей массы доменной влажной пыли (средний размер зерен d50 составляет 30 мкм) на фиг.11; и, согласно результатам наблюдений с помощью сканирующего электронного микроскопа на фиг.12, размер зерен углерода, вероятно, составляет 10 мкм или менее, учитывая средний размер зерен d50.

Соответственно, средний размер зерен d50 содержащего углерод материала в углеродных композитных брикетах С, измеренный методом лазерного дифракционного рассеяния для определения распределения размеров зерен, составляет предпочтительно 30 мкм или менее, предпочтительнее 10 мкм или менее.

Средний размер зерен d50 содержащего углерод материала в углеродных композитных брикетах С можно регулировать, например, следующим образом. Когда доменную влажную пыль используют как часть материалов, регулируют пропорцию пыли в смеси. Когда угольный порошок или порошок кокса добавляют в качестве содержащего углерод материала, регулируют размер зерен указанного порошка при измельчении.

Модификация

В приведенных выше вариантах осуществления брикеты описаны в качестве примера агломерированной формы углеродных композитных агломератов. В качестве альтернативы, можно использовать гранулы.

В приведенных выше вариантах осуществления карусельная подовая печь описана в качестве примера печи типа конвейерной подовой печи. В качестве - альтернативы, можно использовать прямолинейную подовую печь.

Хотя настоящее изобретение подробно описано со ссылкой на конкретные варианты его осуществления, специалистам в данной области техники будет понятно, что в него можно внести различные изменения и модификации без отклонения от его идеи и выхода за пределы его объема.

Настоящая заявка составлена на основе японской патентной заявки №2009-169718, поданной 21 июля 2009 г., общее содержание которой включено в настоящий документ посредством ссылки.

Промышленная применимость

Настоящее изобретение полезно в качестве способа производства восстановленного железа из металлургической пыли на металлургическом оборудовании.

Список условных обозначений

1 - смеситель

2 - двухвалковая брикетировочная машина

3 - сушильный аппарат

4 - конвейерная подовая печь (карусельная подовая печь)

41 - зона восстановления

41a-41e - подзоны

42 - зона удаления щелочных металлов

43 - зона упрочнения

5 - под

6 - перегородка

7 - основная горелка

8 - горелка дожигания

A - металлургическая пыль, содержащая щелочные металлы (содержащая щелочные металлы металлургическая пыль)

B - смешанный материал

C - углеродные композитные агломераты (углеродные композитные брикеты)

C' - загруженные брикеты

D - восстановленные агломераты (восстановленные брикеты)

E - очищенные от щелочных металлов восстановленные агломераты (очищенные от щелочных металлов восстановленные брикеты)

F - готовое восстановленное железо

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ШЛАМОВЫЙ | 2012 |

|

RU2506327C2 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2012 |

|

RU2506326C2 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ МЕТАЛЛА | 2003 |

|

RU2244026C1 |

| ГОРЯЧЕБРИКЕТИРОВАННОЕ ЖЕЛЕЗО (HBI) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2433187C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ И СПОСОБ ПОЛУЧЕНИЯ ИСХОДНОГО МАТЕРИАЛА ДЛЯ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ | 2003 |

|

RU2313595C2 |

| БРИКЕТ ДЛЯ ВЫПЛАВКИ ЧУГУНА | 2003 |

|

RU2241771C1 |

| ПРОЦЕСС ВОССТАНОВЛЕНИЯ РУДЫ И ПРОДУКТ МЕТАЛЛИЗАЦИИ ОКСИДА ТИТАНА И ЖЕЛЕЗА | 2006 |

|

RU2441922C2 |

| БРИКЕТ-КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2003 |

|

RU2241760C1 |

| СПОСОБ ПРОИЗВОДСТВА ОБОГАЩЕННОГО УГЛЯ ДЛЯ ПРИМЕНЕНИЯ В МЕТАЛЛУРГИИ И СПОСОБ ПРОИЗВОДСТВА ВОССТАНОВЛЕННОГО МЕТАЛЛА И ШЛАКА, СОДЕРЖАЩЕГО ОКИСЛЕННЫЙ ЦВЕТНОЙ МЕТАЛЛ, С ИСПОЛЬЗОВАНИЕМ ЭТОГО УГЛЯ | 2004 |

|

RU2302450C2 |

| СПОСОБ УВЕЛИЧЕНИЯ ЭФФЕКТИВНОСТИ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ ОКСИДНЫХ НОСИТЕЛЕЙ МЕТАЛЛОВ | 1996 |

|

RU2120476C1 |

Изобретение относится к конвейерной подовой печи для полного удаления щелочных металлов и получения высокопрочного восстановленного железа в процессе получения восстановленного железа с использованием металлургической пыли, содержащей щелочные металлы. Конвейерная подовая печь содержит зону восстановления для нагревания и восстановления углеродных композитных агломератов (С) для получения восстановленных агломератов (D), имеющих степень металлизации железа 80% или более, зону удаления щелочных металлов, расположенную после зоны восстановления, для нагревания восстановленных агломератов в восстановительной атмосфере и удаления щелочных металлов из восстановленных агломератов для получения не содержащих щелочных металлов восстановленных агломератов и зону упрочнения, расположенную после зоны удаления щелочных металлов, для нагревания не содержащих щелочных металлов восстановленных агломератов в окислительной атмосфере и повышения прочности на раздавливание не содержащих щелочных металлов восстановленных агломератов для получения восстановленного железа в качестве продукта. 2 н. и 6 з.п. ф-лы, 12 ил., 1 табл.

1. Устройство для получения восстановленного железа восстановлением углеродных композитных агломератов, включающих, по меньшей мере, металлургическую пыль, включающую щелочной металл, путем нагревания в конвейерной подовой печи, содержащей:

зону восстановления, предназначенную для восстановления углеродных композитных агломератов путем нагревания для получения восстановленных агломератов, у которых степень металлизации железа составляет 80% или более,

зону удаления щелочных металлов, которая расположена после зоны восстановления и предназначена для нагревания восстановленных агломератов в восстановительной атмосфере таким образом, чтобы удалять щелочной металл из восстановленных агломератов с образованием очищенных от щелочных металлов восстановленных агломератов, и

зону упрочнения, которая расположена после зоны удаления щелочных металлов и предназначена для нагревания очищенных от щелочных металлов восстановленных агломератов в окислительной атмосфере для увеличения прочности на раздавливание очищенных от щелочных металлов восстановленных агломератов и получения восстановленного железа в качестве продукта.

2. Устройство по п.1, в котором восстановительная атмосфера зоны удаления щелочных металлов имеет степень окисления газа (СОГ), составляющую менее чем 1,0, и окислительная атмосфера зоны упрочнения имеет степень окисления газа (СОГ), составляющую 1,0 или более, и

СОГ=(CO2+H2O+2O2)/(CO2+H2O+O2+СО+Н2),

где содержание СО2, H2O, O2, СО и Н2 выражено в об.%.

3. Устройство по п.1 или 2, в котором соотношение длин зоны восстановления, зоны удаления щелочных металлов и зоны упрочнения составляет 1:(0,1-0,5):(0,1-0,5).

4. Способ получения восстановленного железа, включающий получение в качестве продукта восстановленного железа из углеродных композитных агломератов, содержащих, по меньшей мере, металлургическую пыль, включающую щелочной металл, с использованием устройства для получения восстановленного железа по любому из пп.1-3.

5. Способ по п.4, в котором в углеродных композитных агломератах общее содержание SiO2, Al2O3, СаО и MgO составляет от 7 до 15 мас.%, содержание MgO составляет от 0,1 до 6 мас.%, массовое соотношение Al2O3/SiO2 составляет от 0,34 до 0,52, и массовое соотношение СаО/SiO2 составляет от 0,25 до 2,0; и содержание С в углеродных композитных агломератах регулируют таким образом, что от 1 до 9 мас.% С остается в восстановленном железе, полученном в качестве продукта восстановлением углеродных композитных агломератов.

6. Способ по п.4 или п.5, в котором углеродные композитные агломераты имеют пористость, составляющую 37,5% или менее.

7. Способ по любому из пп.4 и 5, в котором средний размер зерен d50 содержащего углерод материала в углеродных композитных агломератах, измеренный методом лазерного дифракционного рассеяния для определения распределения размеров зерен, составляет 30 мкм или менее.

8. Способ по п.7, в котором средний размер зерен d50 содержащего углерод материала в углеродных композитных агломератах, измеренный методом лазерного дифракционного рассеяния для определения распределения размеров зерен, составляет 30 мкм или менее.

| US 6120577 А, 19.09.2000 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| WO 2009035053 A1, 19.03.2009 | |||

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 2002 |

|

RU2278167C2 |

Авторы

Даты

2013-09-10—Публикация

2010-07-21—Подача