Область техники

Настоящее изобретение относится к способам получения ферроникеля и, в частности, относится к высокоэффективному способу получения ферроникеля или исходного материала для получения ферроникеля с использованием низкосортной оксидно-никелевой руды.

Уровень техники

Примеры способа, используемого в настоящее время в нашей стране для получения ферроникеля из оксидно-никелевой руды, включают в себя электропечные способы и крично-рудный способ Круппа (от англ. "Krupp-Ren process"), при этом электропечные способы делятся на способ полного восстановления и способ селективного восстановления (см. "Японский институт черной металлургии" (The Iron and Steel Institute of Japan), "TEKKO BINRAN fourth edition", Volume 2, Chapter 7, Section 3, Subsection 4, опубликовано The Iron and Steel Institute of Japan 30 июля 2002 года).

В способе полного восстановления, который является одним из электропечных способов, оксидно-никелевую руду смешивают с углем, смесь прокаливают в барабанной (вращающейся) обжиговой печи и полученную смесь расплавляют и восстанавливают в электропечи с получением в результате ферроникеля. В способе селективного восстановления оксидно-никелевую руду смешивают с углем, смесь предварительно восстанавливают в барабанной печи и полученную смесь расплавляют и далее восстанавливают полностью в электропечи с получением в результате ферроникеля.

В крично-рудном способе Круппа оксидно-никелевую руду смешивают с антрацитом, смесь прессуют в брикеты, и уже брикеты нагревают и восстанавливают в барабанной печи с получением в результате полутвердого материала, содержащего крицу (от немец. "luppe") (т.е. металл) и шлак. Полутвердый материал гранулируют в воде, и металл затем отделяют и извлекают из полутвердого материала способом магнитной сепарации или способом флотации с получением в результате ферроникеля.

В вышеуказанных способах используются барабанные печи, и имеется много проблем, описанных ниже, характерных для таких барабанных печей. В частности, поскольку работа барабанных печей основана на том принципе, что исходные материалы перемещаются при вращающем движении, образуется большое количество пыли; следовательно, имеется проблема, заключающаяся в том, что возможно образование перегораживающего кольца. Для предотвращения образования перегораживающего кольца была предложена технология ограничения содержания шлака в исходном материале (смотри, например, публикацию рассмотренной заявки на патент Японии № 48-43766, вторая страница); однако, проблема заключается в том, что степень свободы в выборе исходного материала является низкой. Кроме того, для работы печь без затруднений температура на выходе должна быть относительно низкой; следовательно, печь должна иметь большой размер с тем, чтобы обеспечивать большое время пребывания (смотри, например, публикацию нерассмотренной заявки на патент Японии № 9-291319, вторая страница). Поэтому имеется проблема высокого расхода топлива из-за того, что печь имеет большую площадь поверхности, и тепловыделение является поэтому высоким.

Кроме того, в вышеуказанных способах из-за того, что оксид никеля и оксид железа в оксидно-никелевой руде восстанавливаются до металлов одновременно и, следовательно, только лишь оксид никеля не может быть восстановлен до металла, имеется проблема, заключающаяся в том, что из руды, имеющей низкое содержание никеля, не может быть получен ферроникель, имеющий высокое содержание никеля. Для того чтобы решить указанную проблему, были предложены описанные ниже технологии.

Одна из таких технологий подобна крично-рудному способу Круппа. Согласно указанной технологии оксидно-никелевую руду предварительно обрабатывают, полученную руду восстанавливают в печи для спекания, при этом руда находится в полурасплавленном состоянии, и из руды извлекают металлическое железо и металлический никель с получением в результате ферроникеля. На стадии восстановления руды в печи для спекания, когда руда находится в полурасплавленном состоянии, Fe-компонент и Ni-компонент восстанавливаются в сильно восстановительной атмосфере, а затем только Fe-компонент окисляется в сильно окислительной атмосфере, в результате чего содержание Ni в металле относительно увеличивается, и поэтому получают ферроникель, имеющий высокое содержание Ni (см. публикацию нерассмотренной заявки на патент Японии № 5-186838).

Другая технология также подобна крично-рудному способу Круппа. Согласно данной технологии оксидно-никелевую руду предварительно обрабатывают, полученную руду восстанавливают в печи для спекания, при этом руда находится в полурасплавленном состоянии, и из руды извлекают металлическое железо и металлический никель с получением в результате ферроникеля. На стадии восстановления руды в печи для спекания, когда руда находится в полурасплавленном состоянии, заранее определенное дополнительное количество угля, необходимое для восстановления (металлизации) Ni-компонента и Fe-компонента до желаемого уровня, делят на несколько частей, которые подают в печь периодически или непрерывно, в результате чего содержание Ni в крице относительно увеличивается, и поэтому получают ферроникель, имеющий высокое содержание Ni (см. публикацию нерассмотренной заявки на патент Японии № 5-247581).

Если делается попытка использовать в качестве печи для спекания барабанную печь для коммерциализации вышеуказанных технологий (публикации нерассмотренных заявок на патент Японии №№ 5-186838 и 5-247581) с целью получения ферроникеля из руды с низким содержанием никеля, попытка оказывается неудачной из-за конструкции такой печи. Это происходит потому, что в данных технологиях необходимо подавать газообразный или твердый материал в печь через боковую стенку печи, которая обычно вращается, и поэтому конструкция печи является усложненной; следовательно, в процессе работы часто имеют место затруднения, а стоимость установки является высокой.

Даже если предположить, что конструкционная проблема печи решена, еще остаются следующие проблемы, которые являются характерными для барабанной печи: образуется большое количество пыли, в печи образуется перегораживающее кольцо, площадь установки является большой, а от стенок выделяется большое количество тепла, что вызывает увеличение расхода топлива.

Раскрытие изобретения

При указанных выше обстоятельствах, целью настоящего изобретения является создание способа получения ферроникеля, имеющего высокое содержание никеля, из низкосортной оксидно-никелевой руды (исходного материала, содержащего оксид никеля) при низкой стоимости с высокой эффективностью и без затруднений.

В соответствии с первым аспектом настоящего изобретения способ получения ферроникеля включает в себя стадию смешения путем смешения исходного материала, содержащего оксид никеля и оксид железа, с углеродистым восстановителем с получением смеси; стадию восстановления путем нагревания и восстановления указанной смеси в печи с подвижным подом с получением восстановленной смеси; и стадию плавления путем плавления восстановленной смеси в плавильной печи с получением ферроникеля.

В данном способе, т.к. для нагревания и восстановления смеси используется печь с подвижным подом, количество генерируемой пыли значительно снижается и предотвращается образование перегораживающего кольца, вызванное пылью, осажденной на стенках печи. Таким образом, для предотвращения образования перегораживающего кольца не нужно регулировать содержание шлака в исходном материале; следовательно, степень свободы в выборе исходного материала является высокой. Поскольку время пребывания смеси, помещенной в печь с подвижным подом, является однородным (одинаковым), нет необходимости в устройстве крупного размера, таком как барабанная печь, и поэтому установка является компактной; следовательно, площадь установки является небольшой, и тепловыделение является низким.

В указанном способе время пребывания смеси, помещенной в печь с подвижным подом, предпочтительно регулируют таким образом, что степень металлизации Ni в восстановленной смеси составляет 40% или более (предпочтительно - 85% или более), а степень металлизации Fe в восстановленной смеси составляет по меньшей мере на 15% меньше, чем степень металлизации Ni в ней.

Когда степень металлизации Fe в восстановленной смеси регулируют до значения, которое составляет по меньшей мере на 15% меньше, чем степень металлизации Ni, за счет управления временем пребывания смеси, помещенной в печь с подвижным подом, в имеющей низкое содержание никеля руде в первую очередь металлизируется оксид никеля, а оксид железа в ней металлизируется медленно; следовательно, при плавлении восстановленной смеси в плавильной печи может быть легко и с высокой эффективностью получен ферроникель, имеющий высокое содержание никеля. Когда степень металлизации Ni в восстановленной смеси составляет 40% или более, количество тепла, необходимого для восстановления оксида никеля, остающегося в восстановленной смеси в плавильной печи, является небольшим; следовательно, имеется преимущество, заключающееся в том, что потребление энергии плавильной печью может быть снижено.

Степень металлизации Ni и степень металлизации Fe определяются следующим образом:

Степень металлизации Ni (%) = [(содержание металлического Ni (мас.%)) / (общее содержание Ni (мас.%))] × 100

Степень металлизации Fe (%) = [(содержание металлического Fe (мас.%)) / (общее содержание Fe (мас.%))] × 100

Предпочтительно, способ дополнительно включает в себя стадию удерживания восстановленной смеси для охлаждения восстановленной смеси до температуры в интервале от 450°C до 1100°C в печи с подвижным подом с выдержкой восстановленной смеси при такой температуре в течение 17 секунд или более или выгрузки восстановленной смеси из печи с подвижным подом с помещением восстановленной смеси в другой сосуд для охлаждения восстановленной смеси до температуры в интервале от 450°C до 1100°C в указанном сосуде с выдержкой восстановленной смеси при такой температуре в течение 17 секунд или более.

Когда восстановленную смесь выдерживают при температуре в интервале от 450°C до 1100°C в течение предварительно заданного времени, протекает реакция, в которой оксид никеля, содержащийся в восстановленной смеси, восстанавливается металлическим железом, и в результате образуются металлический никель и оксид железа, причем эта реакция выражается в виде NiO+Fe→Ni+FeO; следовательно, степень металлизации Ni может быть увеличена, а степень металлизации Fe может быть снижена. То есть Ni может восстанавливаться более предпочтительно или, иначе говоря, в первую очередь.

В соответствии со вторым аспектом настоящего изобретения способ получения ферроникеля включает в себя стадию смешения путем смешения исходного материала, содержащего оксид никеля и оксид железа, с углеродистым восстановителем с получением смеси; стадию восстановления и плавления путем нагревания и восстановления указанной смеси в печи с подвижным подом с получением восстановленной смеси, в которой степень металлизации Ni составляет 40% или более (предпочтительно - 85% или более), а степень металлизации Fe составляет по меньшей мере на 15% меньше степени металлизации Ni, и путем нагревания и плавления восстановленной смеси с получением восстановленного расплава; стадию затвердевания путем охлаждения восстановленного расплава в печи с подвижным подом с получением восстановленного твердого материала или выгрузки восстановленного расплава из печи с подвижным подом для охлаждения восстановленного расплава с получением восстановленного твердого материала; и стадию разделения путем разделения восстановленного расплава на металл и шлак с получением ферроникеля.

В соответствии с данным способом, поскольку ферроникель, имеющий высокое содержание никеля, может быть получен при восстановлении и плавлении руды, имеющей низкое содержание никеля, только в печи с подвижным подом, плавильная печь не используется; следовательно, стоимость всей установки и потребление энергии могут быть значительно снижены.

Кроме того, способ получения исходного материала для получения ферроникеля согласно настоящему изобретению включает в себя стадию смешения путем смешения исходного материала, содержащего оксид никеля и оксид железа, с углеродистым восстановителем с получением смеси; и стадию восстановления и плавления путем нагревания и восстановления указанной смеси в печи с подвижным подом с получением ферроникелевого исходного материала, в котором степень металлизации Ni составляет 40% или более (предпочтительно - 85% или более), а степень металлизации Fe составляет по меньшей мере на 15% меньше степени металлизации Ni.

На стадии получения исходного материала, так же, как и в способе согласно первому аспекту, поскольку для нагревания и восстановления смеси используется печь с подвижным подом, которая представляет собой печь стационарного типа, количество образуемой пыли значительно снижается, и предотвращается образование перегораживающего кольца, обусловленное осаждением пыли на стенках печи. Таким образом, для предотвращения образования перегораживающего кольца не требуется регулировать содержание шлака в исходном материале; следовательно, степень свободы в выборе исходного материала является высокой. Поскольку время пребывания смеси, помещенной в печь с подвижным подом, является однородным (одинаковым), нет необходимости в устройстве большого размера, таком как барабанная печь, и поэтому установка является компактной; следовательно, площадь установки является небольшой, и тепловыделение является низким. Когда степень металлизации Fe регулируют до значения, которое составляет по меньшей мере на 15% меньше, чем степень металлизации Ni, за счет управления временем пребывания смеси, помещенной в печь с подвижным подом, в имеющей низкое содержание никеля руде в первую очередь металлизируется оксид никеля, а оксид железа в ней металлизируется медленно; следовательно, может быть легко и с высокой эффективностью получен исходный материал для получения ферроникеля, имеющего высокое содержание никеля. Кроме того, когда степень металлизации Ni в восстановленной смеси составляет 40% или более (предпочтительно - 85% или более), количество тепла, необходимого для восстановления оксида никеля в плавильной печи на последующей стадии, является небольшим; следовательно, потребление энергии может быть снижено.

Далее подробно описываются варианты воплощения настоящего изобретения с ссылкой на прилагаемые чертежи.

Первый вариант воплощения

На фиг.1 показаны стадии получения ферроникеля в соответствии с одним вариантом воплощения настоящего изобретения. На фиг.1 ссылочной позицией 1 обозначен исходный материал, содержащий оксид никеля и оксид железа (далее просто называемый "исходным материалом"), ссылочной позицией 2 обозначен углеродистый восстановитель, ссылочной позицией 3 обозначен агломератор, ссылочной позицией 4 обозначены агломераты (смесь), ссылочной позицией 5 обозначена печь с подвижным подом, ссылочной позицией 6 обозначены восстановленные агломераты (восстановленная смесь), ссылочной позицией 7 обозначена плавильная печь, ссылочной позицией 8 обозначен металл (ферроникель), и ссылочной позицией 9 обозначен шлак.

Примеры исходного материала 1, содержащего оксид никеля и оксид железа, включают в себя оксидно-никелевую руду и остаток, образовавшийся на стадиях получения ферроникеля или никеля, такой как пыль печи, образовавшаяся на заводах по получению ферроникеля. Примеры оксидно-никелевой руды включают в себя обычно используемый гарниерит и низкосортные никелевые руды, такие как никельсодержащие латерит и лимонит (бурый железняк). Такие руды и остаток могут использоваться в сочетании. Поскольку барабанная печь не используется, а используется печь 5 с подвижным подом, которая является печью стационарного типа, то предотвращается образование перегораживающего кольца, и отсутствуют ограничения по компонентам шлака; следовательно, степень свободы в выборе исходного материала является высокой. Когда исходный материал 1 содержит большое количество воды, исходный материал 1, предпочтительно, сушат заранее. Сухость исходного материала 1 может задаваться в зависимости от типа смесительного средства (в данном варианте воплощения используется агломератор 3), используемого на последующей стадии смешения. Углеродистый восстановитель 2 содержит связанный углерод, и может использоваться любой восстановитель, такой как уголь, кокс, древесный уголь, отходы тонера (красящего порошка) или карбонизированная биомасса. Указанные материалы могут использоваться в сочетании.

Содержание углеродистого восстановителя 2 в агломератах (смеси) 4 может задаваться на основе количества углерода, необходимого для восстановления оксида никеля и оксида железа, содержащихся в исходном материале 1 в печи 5 с подвижным подом, количества углерода, потребленного при восстановлении оксида никеля, оставшегося в восстановленных агломератах (восстановленной смеси) 6 в плавильной печи 7, и количества углерода, оставшегося в ферроникеле.

Стадия смешения

Для смешения исходного материала 1 и углеродистого восстановителя 2, предпочтительно, используют смеситель, который не показан на фигурах. Смесь может быть подана непосредственно в печь 5 с подвижным подом; однако предпочтительно смесь агломерируют с помощью агломератора 3. Это обусловлено тем, что агломерация снижает количество пыли, образующейся от печи 5 с подвижным подом и плавильной печи 7, и повышает эффективность теплопередачи агломератов (смеси) 4, помещенных в печь 5 с подвижным подом, с увеличением скорости восстановления. Агломераты (смесь) 4 могут содержать вспомогательный исходный материал, такой как флюс. Примеры агломератора 3 включают в себя машину компрессионного формования, такую как брикетировочный пресс, роторный гранулятор, такой как дисковый гранулятор, и экструдер. Когда содержание воды в полученных агломератах (смеси) 4 является высоким, такие агломераты (смесь) 4 могут быть высушены перед их подачей в печь 5 с подвижным подом.

Стадия восстановления

Агломераты (смесь) 4 подают в печь 5 с подвижным подом и затем нагревают и восстанавливают при температуре атмосферы в интервале от 1000°C до 1400°C.

Примеры печи 5 с подвижным подом включают в себя известные печи с подвижным подом, имеющие по меньшей мере один стеллаж, на который помещают агломераты (смесь) 4 и который горизонтально движется в печи, а также имеет нагревательное устройство для восстановления или нечто подобное, и при этом какие-либо ограничения по таким печам с подвижным подом отсутствуют. Примеры печей с подвижным подом включают в себя печь с вращающимся подом, прямолинейную печь и многоподовую печь. В таких печах с подвижным подом образуемое количество пыли и подобного ей материала является небольшим, потому что нагреваемые объекты (здесь используются агломераты) удерживаются стационарно (неподвижно относительно пода). Кроме того, стоимость установки является относительно низкой, затруднений во время работы почти нет, а тепловыделение является небольшим, потому что поверхность является меньшей, чем у барабанных печей; следовательно, эффективность восстановления является высокой.

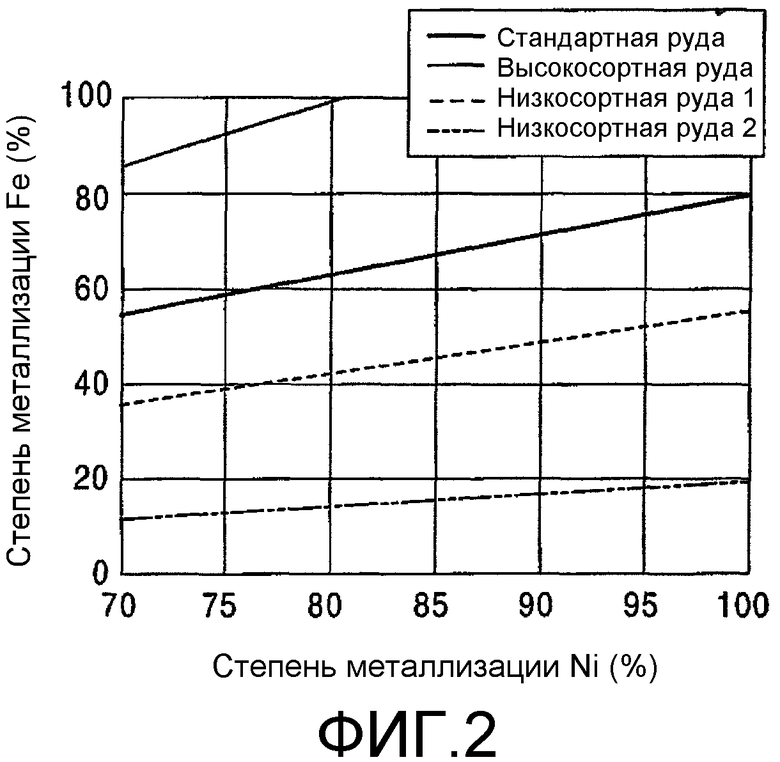

Время пребывания, за которое агломераты (смесь) 4 нагреваются до температуры в интервале от 1000°C до 1400°C, предпочтительно регулируют в интервале от 3 до 20 мин, так что соблюдается описанное ниже соотношение между степенью металлизации Ni и степенью металлизации Fe. То есть, в печи 5 с подвижным подом агломераты (смесь) 4 восстанавливают таким образом, что степень металлизации Ni в агломератах (смеси) 4 составляет 40% или более (более предпочтительно - 50% или более, а еще более предпочтительно - 85% или более), а степень металлизации Fe в агломератах (смеси) 4 составляет по меньшей мере на 15% (более предпочтительно - по меньшей мере на 20%) меньше степени металлизации Ni в них. Степень металлизации Fe задается на основе содержания Ni и содержания Fe в исходном материале 1 и целевого содержания Ni в ферроникеле 8, который является продуктом. Для того чтобы получить ферроникель 8, имеющий содержание Ni, например, в 16%, должны быть достигнуты степень металлизации Ni и степень металлизации Fe, показанные на фиг.2, в зависимости от видов оксидно-никелевой руды (см. таблицу 1), используемой для приготовления исходного материала 1. Для стандартной руды, за исключением высокосортной руды, степень металлизации Fe должна быть на 15-20% меньше, чем степень металлизации Ni. Для низкосортных руд степень металлизации Fe должна быть меньше, чем указано выше.

На фиг.3 показана целевая степень металлизации Fe, заданная на основе содержания Ni и содержания Fe в исходном материале 1. Целевая степень металлизации Fe прямо пропорциональна содержанию Ni в исходном материале 1, но при этом обратно пропорциональна содержанию Fe в исходном материале 1. На фиг.3 содержание Ni в ферроникеле 8 составляет 16%, а степень металлизации Ni в восстановленных агломератах (восстановленной смеси) 6 составляет 90%. Для того чтобы увеличить содержание Ni в ферроникеле 8 с 16% до, например, 20%, степень металлизации Fe должна быть дополнительно снижена.

Степень металлизации Ni и степень металлизации Fe могут регулироваться за счет изменения температуры нагревания и времени пребывания на основе разности в скорости восстановления между обоими компонентами. В общем случае Ni-компонент восстанавливается (металлизируется) более легко, чем Fe-компонент, потому что сродство никеля к кислороду меньше, чем у железа. Хотя различие между степенью металлизации Ni и степенью металлизации Fe является небольшим, когда время пребывания является коротким, увеличение времени пребывания позволяет приблизить степень металлизации Ni и степень металлизации Fe к 100% в том случае, если имеется достаточное количество восстановителя. Кроме того, увеличение температуры нагревания способствует восстановлению FeO, поэтому различие между степенью металлизации Ni и степенью металлизации Fe снижается (см. фиг.5 и 6). Поэтому температура нагревания и время пребывания регулируются в зависимости от эффективности восстановления таким образом, что степень металлизации Ni слегка превышает степень металлизации Fe.

С другой стороны, как описано в приведенных ниже примерах, снижение излишка углерода (%) вызывает снижение степени металлизации Fe (см. фиг.8) и увеличение прочности (например, прочности на раздавливание) восстановленных агломератов, поэтому агломератами можно легко манипулировать (обращаться), и выход операции плавления увеличивается. Таким образом, излишек углерода составляет, предпочтительно, 0% или менее, более предпочтительно -2% или менее, а еще более предпочтительно -4% или менее.

Степенью металлизации Ni и степенью металлизации Fe в восстановленных агломератах (восстановленной смеси) 6 можно управлять за счет изменения содержания углеродистого восстановителя 2 в агломератах (смеси) 4, а также можно управлять за счет изменения времени пребывания. Когда степенями металлизации управляют за счет изменения указанного содержания и времени пребывания, степень свободы в выборе исходного материала и содержание Ni в ферроникеле 8 могут быть увеличены.

Восстановленные агломераты (восстановленная смесь) 6, обработанные в печи 5 с подвижным подом, обычно охлаждают до примерно 1000°C радиационным холодильником или распылителем хладагента, помещенным в печь 5 с подвижным подом, а затем выгружают выгружающим устройством.

Стадия выдерживания восстановленной смеси

Невосстановленный оксид никеля восстанавливается металлическим железом при охлаждении восстановленных агломератов (восстановленной смеси) 6. В частности, имеет место реакция, выраженная как NiO + Fe → Ni + FeO, которая вызывает увеличение степени металлизации Ni и одновременно снижение степени металлизации Fe, в результате чего в восстановленных агломератах (восстановленной смеси) 6 в первую очередь снижается содержание Ni-компонента. Для того чтобы активно использовать указанную реакцию, восстановленные агломераты (восстановленную смесь) 6, предпочтительно, охлаждают до температуры в интервале от 450°C до 1100°C и выдерживают при указанной температуре в течение 17 секунд или более, при этом восстановленные агломераты (восстановленная смесь) 6 находятся в печи 5 с подвижным подом или помещаются в другой сосуд, который не показан на фигурах, после того, как восстановленные агломераты (восстановленную смесь) 6 выгружают из печи 5 с подвижным подом. Причиной для установления нижнего предела температуры на уровне 450°C является то, что скорость реакции является слишком низкой, и поэтому при температуре ниже 450°C выгода является малой. Более предпочтительно, нижний предел составляет 650°C. Напротив, причиной для установления верхнего предела температуры на уровне 1100°C является то, что оксид железа и углеродистый восстановитель, оставшиеся в восстановленных агломератах (восстановленной смеси) 6, взаимодействуют друг с другом, и при температуре выше 1100°C протекают цепные реакции, выраженные как FeO+CO→Fe+CO2 и СО2+С→2СО, в результате которых степень металлизации Fe увеличивается. Более предпочтительно, верхний предел составляет 1000°C.

Причина для установления нижнего предела времени пребывания на уровне 17 секунд, в течение которого восстановленные агломераты (восстановленную смесь) 6 выдерживают при температуре в вышеуказанном интервале, описана ниже. При формулировании корреляции между временем пребывания и степенью металлизации Ni (см. фиг.6), полученной в результате эксперимента по восстановлению (при температуре атмосферы в 1300°C), осуществленного в описанном ниже примере, было получено следующее уравнение:

MetNi=83,9×[1-exp(-t/46)]+15,3,

где MetNi представляет собой степень металлизации Ni (%), а t представляет собой время пребывания (с).

В соответствии с вышеуказанным уравнением требуется 17 секунд для восстановления 30% невосстановленного оксида никеля (NiO), содержащегося в восстановленных агломератах (в восстановленной смеси) 6, до металлического Ni; отсюда нижний предел времени пребывания определен равным 17 секундам. С учетом того, что верхний предел (1100°C) температуры охлаждения ниже температуры атмосферы (1300°C) в ходе эксперимента по восстановлению, нижний предел времени пребывания, предпочтительно, устанавливают равным 20 секундам, что немного больше 17 секунд. Кроме того, в соответствии с вышеуказанным уравнением, требуется 32 секунды для восстановления 50% невосстановленного оксида никеля (NiO), содержащегося в восстановленных агломератах (в восстановленной смеси) 6, до металлического Ni; отсюда нижний предел времени пребывания составляет, более предпочтительно, 32 секунды, а еще более предпочтительно - 40 секунд. При условии, что восстановленные агломераты (восстановленная смесь) 6 выдерживаются при температуре в вышеуказанном интервале, время пребывания может включать в себя время, затраченное в процессе перемещения восстановленных агломератов (восстановленной смеси) 6, которые выгружаются из печи 5 с подвижным подом или сосуда и затем подаются в плавильную печь 7.

Стадия плавления

Восстановленные агломераты (восстановленную смесь) 6, выгруженные из печи 5 с подвижным подом или сосуда, предпочтительно подают непосредственно в плавильную печь 7 таким образом, что восстановленные агломераты (восстановленная смесь) 6 дополнительно не охлаждаются, но поддерживаются при высокой температуре. Плавильная печь 7 может быть прямо соединена с выпуском печи 5 с подвижным подом или сосуда желобом, установленным между ними. Восстановленные агломераты (восстановленная смесь) 6 могут подаваться в плавильную печь 7 с использованием транспортирующего устройства, такого как транспортер, или с использованием контейнера для временного хранения восстановленных агломератов (восстановленной смеси) 6. Когда плавильная печь 7 не расположена близко к печи 5 с подвижным подом или не работает, восстановленные агломераты (восстановленная смесь) 6 могут быть охлаждены до атмосферной температуры и затем обрабатываться как полупродукт (исходный материал для получения ферроникеля) в процессе хранения или транспортировки. Альтернативно, восстановленные агломераты (восстановленная смесь) 6 могут быть подвергнуты горячему брикетированию для снижения площади поверхности таким образом, что восстановленные агломераты (восстановленная смесь) 6 не охлаждаются, но поддерживаются при высокой температуре, поэтому их площадь поверхности снижается. Брикетированные восстановленные агломераты (восстановленная смесь) 6 охлаждают и затем обрабатывают как полупродукт (исходный материал для получения ферроникеля), имеющий высокую стойкость к повторному окислению в процессе хранения или транспортирования.

Примеры плавильной печи 7 включают в себя электропечь. Когда используют электропечь, содержание углерода в расплавленном металле, напряжение электропечи, положения установленных в электропечи электродов, количество кислорода и количество перемешивающего газа предпочтительно регулируют таким образом, что выход никеля увеличивается, а восстановление железа подавляется. Может применяться плавильная печь, использующая энергию ископаемого топлива, такого как уголь, нефтяное топливо, природный газ. В плавильную печь 7 может подаваться флюс или что-либо подобное в соответствии с потребностями, и восстановленные агломераты (восстановленная смесь) 6 плавятся при высокой температуре в интервале от 1400°C до 1700°C, в результате чего восстановленные агломераты (восстановленная смесь) 6 разделяются на металл 8 и шлак 9. Металл 8, который соответствует ферроникелю 8, извлекают и затем дополнительно очищают (рафинируют) в соответствии с потребностями с получением в результате коммерческого ферроникеля. Шлак 9 может использоваться в качестве заполнителей бетона.

Второй вариант воплощения

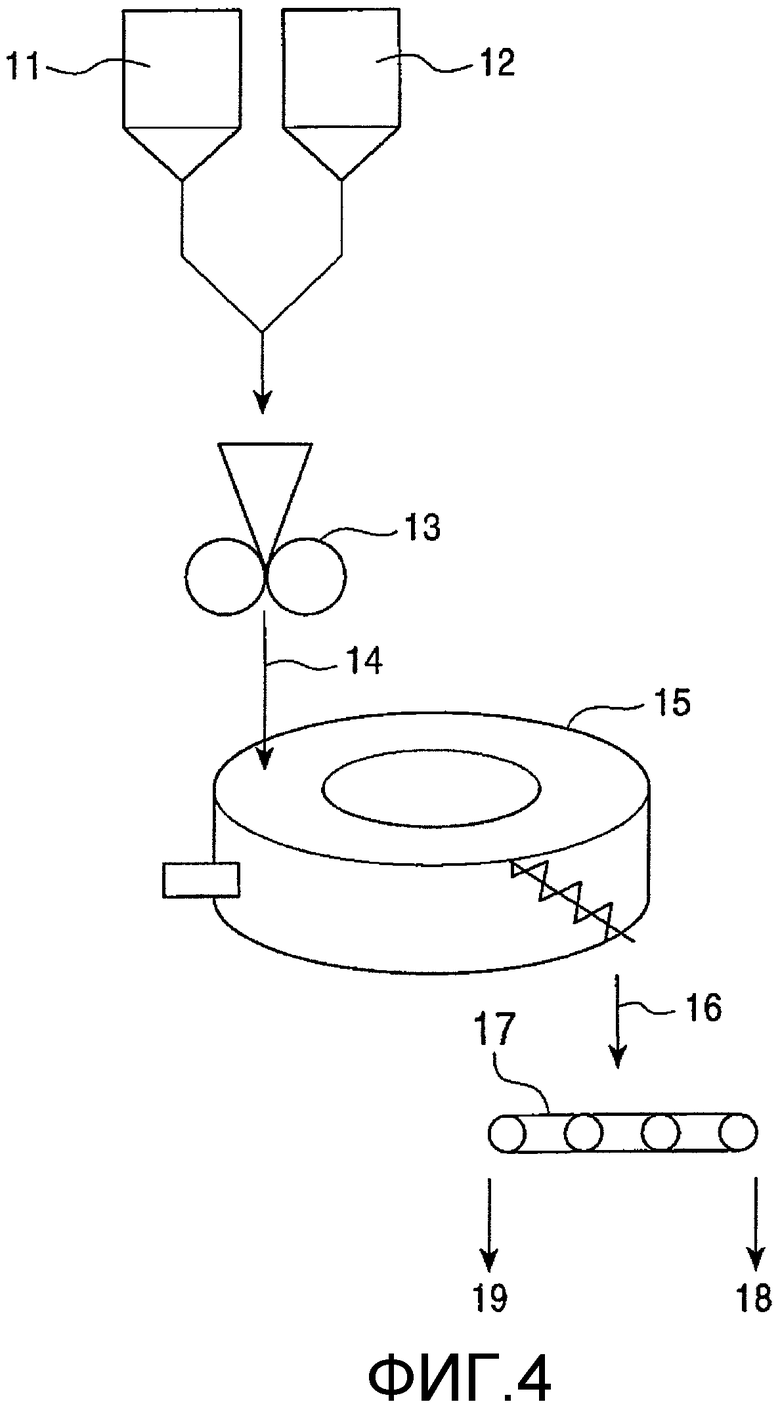

На фиг.4 показаны стадии получения ферроникеля в соответствии с другим вариантом воплощения настоящего изобретения. На фиг.4 ссылочной позицией 11 обозначен исходный материал, содержащий оксид никеля и оксид железа (далее просто называемый "исходным материалом"), ссылочной позицией 12 обозначен углеродистый восстановитель, ссылочной позицией 13 обозначен агломератор, ссылочной позицией 14 обозначены агломераты (смесь), ссылочной позицией 15 обозначена печь с подвижным подом, ссылочной позицией 16 обозначен восстановленный твердый материал, ссылочной позицией 17 обозначено сито, ссылочной позицией 18 обозначен металл (ферроникель), и ссылочной позицией 19 обозначен шлак.

Во втором варианте воплощения исходный материал 11, углеродистый восстановитель 12, агломератор 13 и агломераты (смесь) 14 являются такими же, как исходный материал 1, углеродистый восстановитель 2, агломератор 3 и агломераты (смесь) 4 соответственно в первом варианте воплощения, и стадия смешения является такой же, как стадия смешения в первом варианте воплощения; поэтому их описание далее опускается.

Стадия восстановления/плавления

Агломераты (смесь) 14 подают в печь 15 с подвижным подом и затем нагревают и восстанавливают при температуре атмосферы в интервале от 1000°C до 1400°C. В соответствии с теми же принципами, которые описаны в первом варианте воплощения, время пребывания агломератов (смеси) 14, нагретых до температуры в интервале от 1000°C до 1400°C, может регулироваться в интервале от 3 до 20 минут, так что соотношение между степенью металлизации Ni и степенью металлизации Fe удовлетворяет описанным ниже условиям. То есть, в вышеуказанном температурном интервале агломераты (смесь) 14 восстанавливают до восстановленных агломератов (восстановленной смеси) таким образом, что степень металлизации Ni в восстановленных агломератах (восстановленной смеси) составляет 40% или более (более предпочтительно - 50% или более, еще более предпочтительно - 85% или более, наиболее предпочтительно - 90% или более), а степень металлизации Fe в них составляет по меньшей мере на 15% (более предпочтительно - по меньшей мере на 20%) меньше степени металлизации Ni. Потом восстановленные агломераты (восстановленную смесь) нагревают и расплавляют при температуре атмосферы в интервале от 1100°C до 1500°C, которая превышает описанную выше температуру, в печи с подвижным подом с получением в результате восстановленного расплава. Время пребывания восстановленных агломератов (восстановленной смеси), нагретых до температуры атмосферы в интервале от 1100°C до 1500°C, может регулироваться в интервале от 0,5 до 10 минут таким образом, что восстановленные агломераты (восстановленная смесь) полностью расплавляются и разделяются на металл и шлак. Температуру атмосферы в печи 15 с подвижным подом изменяют в две стадии в ходе вышеуказанной процедуры, но она может и не изменяться, и агломераты (смесь) 14 могут нагреваться до температуры атмосферы в интервале от 1100°C до 1500°C в одну стадию, в результате чего агломераты (смесь) 14 плавятся и восстанавливаются одновременно. Последняя операция дает восстановленный расплав за более короткое время. Могут расплавляться как металл, так и шлак, либо может расплавляться только один из них. Например, может расплавляться только металл, в результате чего металл отделяется от шлака.

Стадия затвердевания

Восстановленный расплав охлаждают до примерно 1000°C внутри или вне печи 15 с подвижным подом, в результате чего восстановленный расплав затвердевает в восстановленный твердый материал 16. Примеры охлаждающего/затвердевающего устройства, помещенного в печь 15 с подвижным подом, включают в себя радиационный холодильник и распылитель хладагента, описанные в первом варианте воплощения. Для охлаждения и затвердевания восстановленного расплава, выгружаемого из печи 15 с подвижным подом, может использоваться такой способ, как водное гранулирование.

Стадия разделения

Восстановленный твердый материал разделяют на металл (ферроникель) 18 и шлак 19 с помощью сита 17. Металлические компоненты могут быть извлечены из полученного шлака 19 таким способом, как способ магнитной сепарации или способ флотации в соответствии с потребностями. Полученный металл 18 затем дополнительно очищают в соответствии с потребностями с получением в результате коммерческого ферроникеля. Альтернативно, металл 18 может использоваться как полупродукт (исходный материал для получения ферроникеля), который подается в плавильную печь. При сравнении между полупродуктами в зависимости от вариантов воплощения видно, что восстановленные агломераты (восстановленная смесь) согласно первому варианту воплощения содержат шлаковые компоненты, а металл 18 согласно второму варианту воплощения таких шлаковых компонентов не содержит. Поэтому во втором варианте воплощения нет необходимости в затратах энергии на плавление шлаковых компонентов в плавильной печи, в результате чего энергопотребление плавильной печи значительно снижается. Кроме того, полупродукт имеет сниженную массу, зависящую от массы удаленных шлаковых компонентов, и поэтому стоимость его хранения и стоимость транспортирования могут быть снижены; следовательно, предпочтительно использовать способ по настоящему изобретению в тех областях, где получают оксидно-никелевую руду. Для удобства хранения и транспортирования может осуществляться агломерация или что-либо подобное.

Краткое описание чертежей

На фиг.1 представлена технологическая схема, показывающая стадии получения ферроникеля в соответствии с первым вариантом воплощения настоящего изобретения.

На фиг.2 представлен график, показывающий соотношение между степенью металлизации Ni и степенью металлизации Fe в восстановленной смеси, когда содержание никеля в ферроникеле составляет 16 мас.%.

На фиг.3 представлен график, показывающий соотношение между содержанием Ni в исходном материале и степенью металлизации Fe и соотношение между содержанием Fe в нем и степенью металлизации Fe, когда содержание никеля в ферроникеле составляет 16 мас.%, а степень металлизации Ni в восстановленной смеси составляет 90%.

На фиг.4 представлена технологическая схема, показывающая стадии получения ферроникеля в соответствии с другим вариантом воплощения настоящего изобретения.

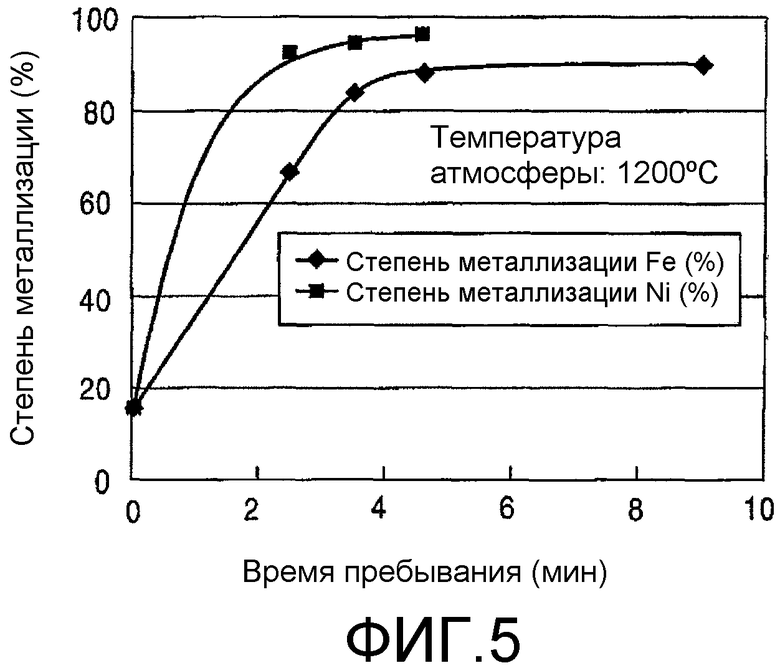

На фиг.5 представлен график, показывающий соотношение между временем пребывания и степенью металлизации Ni и соотношение между временем пребывания и степенью металлизации Fe, когда температура атмосферы составляет 1200°C.

На фиг.6 представлен график, показывающий соотношение между временем пребывания и степенью металлизации Ni и соотношение между временем пребывания и степенью металлизации Fe, когда температура атмосферы составляет 1300°C.

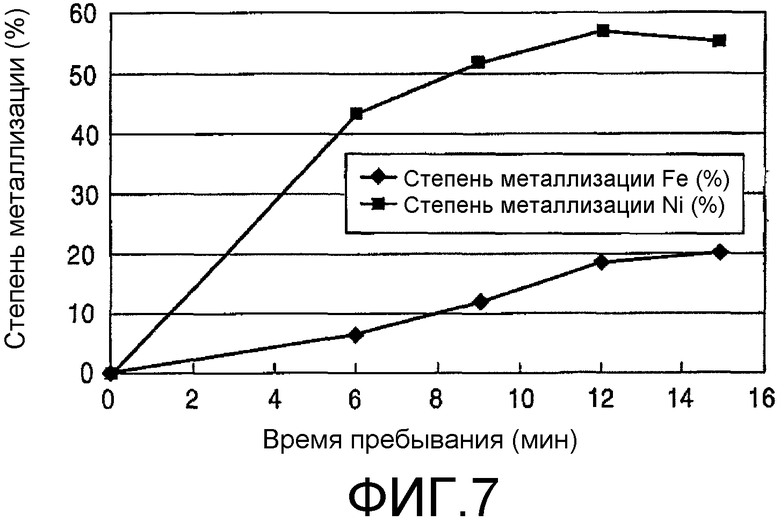

На фиг.7 представлен график, показывающий соотношение между временем пребывания и степенью металлизации Ni и соотношение между временем пребывания и степенью металлизации Fe, когда температура атмосферы составляет 1200°C.

На фиг.8 представлен график, показывающий соотношение между излишком углерода (%) и степенью металлизации Ni и соотношение между излишком углерода (%) и степенью металлизации Fe, когда температура атмосферы составляет 1200°C.

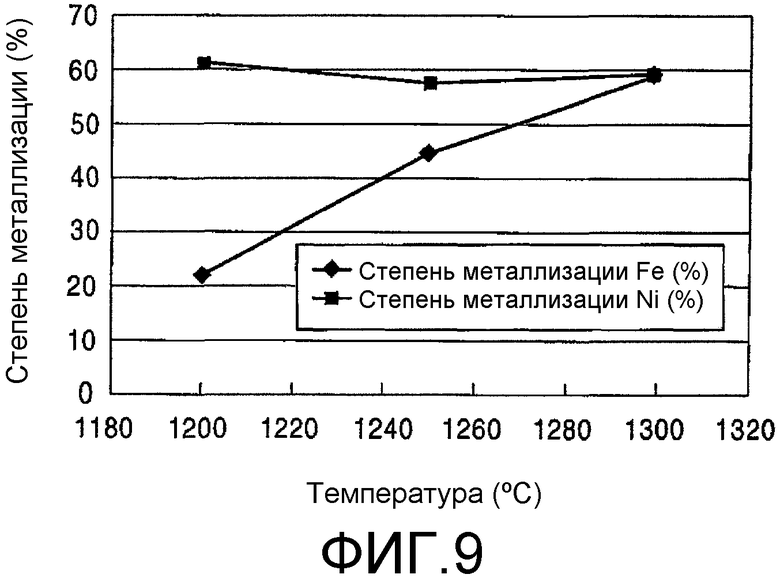

На фиг.9 представлен график, показывающий соотношение между температурой нагревания и степенью металлизации Ni и соотношение между температурой нагревания и степенью металлизации Fe, когда время пребывания составляет 15 минут.

Ссылочные позиции:

1 и 11 - исходный материал, содержащий оксид никеля и оксид железа;

2 и 12 - углеродистый восстановитель;

3 и 13 - агломератор;

4 и 14 - агломераты (смесь);

5 и 15 - печь с подвижным подом;

6 - восстановленные агломераты (восстановленная смесь);

7 - плавильная печь;

8 и 18 - металл (ферроникель);

9 и 19 - шлак;

16 - восстановленный твердый материал;

17 - сито.

Наилучшие варианты осуществления изобретения

Пример 1

Для того, чтобы оценить количественно состояние восстановления смеси исходного материала, расплавленной в печи с подвижным подом в соответствии с настоящим изобретением, описанный ниже эксперимент по восстановлению осуществляли с использованием малогабаритной печи для лабораторного применения.

Исходный материал, содержащий оксид никеля и оксид железа и имеющий состав, указанный в таблице 2, смешивали с углеродистым восстановителем, содержащим порошок кокса (содержание связанного углерода: 77,7 мас.%), причем отношение исходного материала к углеродистому восстановителю составляло 85,7 к 14,4 по массе. К этой смеси добавляли некоторое количество воды, и полученную смесь формовали в гранулы, имеющие диаметр 13 мм, с помощью малогабаритного дискового гранулятора. Указанные гранулы сушили, подавали в малогабаритную печь в периодическим режиме и затем нагревали и восстанавливали таким образом, что температура атмосферы поддерживалась постоянной, а время пребывания варьировалось. Проводили химический анализ состава восстановленных гранул с определением в результате степени металлизации Ni и степени металлизации Fe. Использовали азотную атмосферу, а температура этой атмосферы варьировали в два уровня: 1200°C и 1300°C.

На каждой из фиг.5 и 6 показана корреляция между временем пребывания (временем удерживания) и степенью металлизации Ni и корреляция между временем пребывания и степенью металлизации Fe, причем указанные корреляции были получены из эксперимента по восстановлению. Корреляции, показанные на фиг.5, были получены при температуре атмосферы 1200°C, а корреляции, показанные на фиг.6, были получены при температуре атмосферы 1300°C. Обе фигуры показывают, что в первую очередь восстанавливается Ni-компонент по сравнению с Fe-компонентом. Кроме того, скорость восстановления, определенная при 1300°C, является большей, чем скорость восстановления, определенная при 1200°C. Например, на фиг.5 показано, что степень металлизации Ni достигает примерно 90%, а степень металлизации Fe остается равной примерно 60%, когда температура атмосферы составляет 1200°C, а время пребывания составляет 2 мин. Таким образом, полупродукт, в котором степень металлизации Ni максимизирована, а степень металлизации Fe минимизирована, может быть получен при соответствующем регулировании времени пребывания в зависимости от условий нагревания, таких как температура атмосферы. Поскольку на состояние восстановления смеси исходного материала в реальной печи с подвижным подом влияет различие в скорости нагревания вследствие формы или размера печи и в составе газовой атмосферы, то оптимальное время пребывания может быть определено путем фактического измерения степени металлизации Ni и степени металлизации Fe при варьировании времени пребывания в печи с подвижным подом.

Пример 2

Смесь, состоящую из 94 массовых частей (сухое вещество) оксидно-никелевой руды и 6 массовых частей (сухое вещество) угля, формовали в брикеты, имеющие объем 5,5 см3, с помощью брикетировочного пресса. Оксидно-никелевая руда имела общее содержание Ni в 2,4%, общее содержание Fe в 14,7%, содержание SiO2 в 35,5% и содержание MgO в 25,8%, а уголь имел содержание связанного углерода в 74,0%, содержание летучих веществ в 15,5% и содержание золы в 10,5% по массе. Брикеты подавали в печь с вращающимся подом и затем восстанавливали в полупродукт (восстановленные брикеты) при температуре атмосферы в интервале от 1100°C до 1300°C с временем пребывания в 5 минут, причем степень металлизации Fe в полупродукте составляла примерно 60%. В указанной выше операции выход полупродукта (восстановленных брикетов), полученных из печи с вращающимся подом, составлял 88 массовых частей, а степень металлизации Ni в полупродукте составляла примерно 98%.

Полупродукт (восстановленные брикеты), поддерживаемый при 1000°C, подавали в электропечь и затем плавили с получением в результате 11 массовых частей неочищенного ферроникеля, имеющего содержание Ni от 20 до 21 мас.%, и 80 массовых частей шлака, имеющего содержание FeO в примерно 10 мас.%. Потребление электроэнергии электропечью составляло 13000 кВт·ч на тонну Ni. Указанное значение является меньшим, чем соответствующее значения для известного электропечного способа (способ селективного восстановления), в котором в качестве печи предварительного восстановления используется барабанная печь. В этом способе потребление электроэнергии составляет примерно 20000 кВт·ч на тонну Ni.

Пример 3

Использовали такие же исходный материал и углеродистый восстановитель, какие были использованы в примере 2. Смесь, состоящую из 93 массовых частей (сухое вещество) оксидно-никелевой руды и 7 массовых частей (сухое вещество) угля, смешивали с некоторым количеством воды, и полученную смесь формовали в гранулы, имеющие диаметр 18 мм, с помощью дискового гранулятора. Гранулы сушили в сушилке и подавали в печь с вращающимся подом, а затем нагревали и восстанавливали при температуре атмосферы в интервале от 1300°C до 1350°C, в результате чего Ni-компонент был по существу полностью металлизирован. После того как степень металлизации Fe достигала примерно 60%, полученные гранулы нагревали при температуре атмосферы в интервале от 1350°C до 1450°C, в результате чего гранулы расплавлялись.

Расплав затем охлаждали и отверждали с использованием охлаждающей пластины (радиационный холодильник), помещенной в печь с вращающимся подом, и полученный твердый материал выгружали из печи с вращающимся подом и затем разделяли на металл (неочищенный ферроникель) и шлак с помощью сита. В результате получали следующие неочищенный ферроникель и шлак: 11 массовых частей неочищенного ферроникеля, имеющего содержание Ni в 20%, содержание Fe в 74% и содержание C в 2%, и 77 массовых частей шлака, имеющего содержание FeO в 10% на сухую массу.

В примерах 2 и 3 для агломерации связующее не использовали; однако подходящее связующее может быть использовано в том случае, когда агломераты имеют недостаточную прочность.

Пример 4

Смесь, состоящую из 96,5 массовых частей (сухое вещество) оксидно-никелевой руды, которая является трудной для восстановления, и 3,5 массовых частей (сухое вещество) угля, формовали в таблетки, имеющие диаметр 25 мм, с помощью таблетирующего пресса. Оксидно-никелевая руда имела общее содержание Ni в 2,1%, общее содержание Fe в 18,8%, содержание SiO2 в 35,0% и содержание MgO в 19,5%, а уголь имел содержание связанного углерода в 72%, содержание летучих веществ в 18% и содержание золы в 10% по массе. Таблетки подавали в печь с вращающимся подом и затем восстанавливали при температуре атмосферы 1200°C. На фиг.7 показана корреляция между временем пребывания и степенью металлизации Ni и корреляция между временем пребывания и степенью металлизации Fe, причем указанные корреляции получали из эксперимента по восстановлению.

Эксперимент показывает, что Ni-компонент восстанавливается более быстро по сравнению с Fe-компонентом. Поскольку оксидно-никелевая руда, используемая в эксперименте, является трудной для восстановления, степень металлизации Ni является предельной, когда она достигает примерно 56%. Однако если руду нагревают и восстанавливают при 1200°C в течение 6 минут или более, степень металлизации Ni составляет 40% или более, а степень металлизации Fe составляет по меньшей мере на 15% меньше степени металлизации Ni.

Пример 5

Смесь получали таким образом, что использовали такие же исходный материал и уголь, как и в примере 4, но отношение оксидно-никелевой руды к углю в смеси варьировали, и полученную смесь формовали в таблетки, имеющие диаметр 25 мм. Таблетки подавали в печь с вращающимся подом и затем восстанавливали при температуре атмосферы 1200°C в течение 12 минут (время пребывания), в результате определяли различие между степенью металлизации Ni и степенью металлизации Fe. Результаты показаны на фиг.8.

Эти результаты показывают, что снижение "излишка углерода (%)", определенное ниже, вызывает снижение степени металлизации Fe. Когда излишек углерода является небольшим, восстановленные таблетки имеют высокую прочность (например, прочность на раздавливание), и поэтому ими легко манипулировать, а выход при плавлении является высоким.

Излишек углерода (%) = (массовый процент углерода в невосстановленной смеси) - (массовый процент связанного с Fe или Ni кислорода в невосстановленной смеси) × 12/16

Пример 6

Использовали такие же исходный материал и уголь, как и в примерах 4 и 5. Смесь, состоящую из 90,5 массовых частей оксидно-никелевой руды и 9,5 массовых частей угля, формовали в таблетки, имеющие диаметр 25 мм. Таблетки подавали в печь с вращающимся подом и затем восстанавливали при температуре атмосферы 1200°C, 1250°C или 1300°C в течение 15 мин, в результате определяли различие между степенью металлизации Ni и степенью металлизации Fe. Результаты показаны на фиг.9.

Эти результаты показывают, что увеличение температуры вызывает снижение различия между степенью металлизации Ni и степенью металлизации Fe. Однако с учетом данных результатов и результатов вышеуказанных примеров, даже если температура нагревания и восстановления составляет 1300°C, степень металлизации Fe может регулироваться до значения, которое по меньшей мере на 15% меньше степени металлизации Ni, за счет снижения времени пребывания и/или управления содержанием восстановителя (управления излишком углерода).

Промышленная применимость

Как описано выше, настоящее изобретение предусматривает способ, который является применимым при получении ферроникеля, имеющего высокое содержание никеля, и который характеризуется низкой стоимостью, высокой эффективностью и воспроизводимостью даже в том случае, если используется низкосортное сырье, содержащее оксид никеля.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОКИСЛЕННОЙ НИКЕЛЕВОЙ РУДЫ | 2009 |

|

RU2401873C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ | 1995 |

|

RU2088687C1 |

| Способ пирометаллургической переработки окисленной никелевой руды с получением ферроникеля в плавильном агрегате | 2018 |

|

RU2688000C1 |

| Шихта для получения ферроникеля | 1981 |

|

SU990851A1 |

| СПОСОБ ПЕРЕРАБОТКИ НИКЕЛЬСОДЕРЖАЩЕГО ЖЕЛЕЗОРУДНОГО СЫРЬЯ | 2002 |

|

RU2217505C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИКЕЛЯ | 2005 |

|

RU2310694C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОНИКЕЛЯ ИЗ ОКИСЛЕННЫХ НИКЕЛЕВЫХ РУД И ПРОДУКТОВ ИХ ОБОГАЩЕНИЯ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2336355C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОМЕННОГО ФЕРРОНИКЕЛЯ | 1999 |

|

RU2157412C1 |

| Способ пирометаллургической переработки окисленной никелевой руды | 2017 |

|

RU2639396C1 |

| Способ получения ферроникеля | 1979 |

|

SU861404A1 |

Изобретение относится к металлургии, в частности к высокоэффективному получению ферроникеля с использованием низкосортной оксидно-никелевой руды. Исходный материал, содержащий оксид никеля и оксид железа, смешивают с углеродистым восстановителем, смесь формуют в гранулы с помощью гранулятора, и полученные гранулы нагревают и восстанавливают в печи с подвижным подом, при этом время пребывания гранул в печи с подвижным подом регулируют таким образом, что получают восстановленные гранулы, в которых степень металлизации никеля составляет 40% или более, а степень металлизации железа составляет по меньшей мере на 15% меньше степени металлизации никеля. Путем плавления восстановленных таким образом гранул в плавильной печи может быть получен ферроникель с высоким содержанием никеля. Изобретение позволяет получать ферроникель стабильным образом, с низкой стоимостью, высокой эффективностью, с высоким содержанием никеля при использовании низкосортного исходного материала, содержащего оксид никеля. 4 н. и 5 з.п. ф-лы, 9 ил., 2 табл.

стадию восстановления путем нагревания и восстановления указанной смеси в печи с подвижным подом с получением восстановленной смеси, и

стадию плавления путем плавления указанной восстановленной смеси в плавильной печи с получением ферроникеля,

причем время пребывания смеси, помещенной в печь с подвижным подом, регулируют таким образом, что степень металлизации никеля в восстановленной смеси составляет 40% или более, а степень металлизации железа в восстановленной смеси составляет по меньшей мере на 15% меньше степени металлизации никеля в ней.

стадию восстановления путем нагревания и восстановления указанной смеси в печи с подвижным подом с получением восстановленной смеси,

стадию плавления путем плавления указанной восстановленной смеси в плавильной печи с получением ферроникеля, и

стадию выдержки восстановленной смеси при охлаждении восстановленной смеси до температуры в интервале от 450 до 1100°С в печи с подвижным подом с поддержанием восстановленной смеси при указанной температуре в течение 17 с или более или выгрузки восстановленной смеси из печи с подвижным подом с помещением восстановленной смеси в другой сосуд для охлаждения восстановленной смеси до температуры в интервале от 450 до 1100°С в указанном сосуде с поддержанием восстановленной смеси при указанной температуре в течение 17 с или более.

стадию восстановления и плавления путем нагревания и восстановления указанной смеси в печи с подвижным подом с получением восстановленной смеси, в которой степень металлизации никеля составляет 40% или более, а степень металлизации железа составляет по меньшей мере на 15% меньше степени металлизации никеля, для нагревания и плавления указанной восстановленной смеси с получением восстановленного расплава,

стадию затвердевания путем охлаждения восстановленного расплава в печи с подвижным подом с получением восстановленного твердого материала или выгрузки восстановленного расплава из печи с подвижным подом для охлаждения восстановленного расплава с получением восстановленного твердого материала, и

стадию разделения путем разделения восстановленного расплава на металл и шлак с получением ферроникеля.

стадию восстановления и плавления путем нагревания и восстановления указанной смеси в печи с подвижным подом с получением ферроникелевого исходного материала, в котором степень металлизации никеля составляет 40% или более, а степень металлизации железа составляет по меньшей мере на 15% меньше степени металлизации никеля.

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| ЕР 1022348 A1, 26.07.2000 | |||

| СПОСОБ ЧАСТИЧНОГО ВОССТАНОВЛЕНИЯ ОКСИДОВ ЖЕЛЕЗА И СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ЖЕЛЕЗА | 1996 |

|

RU2167943C2 |

Авторы

Даты

2007-12-27—Публикация

2003-09-19—Подача