Область техники

Настоящее изобретение относится к получению горячебрикетированного железа (в дальнейшем обозначено сокращенно как “HBI”), путем восстановления при нагревании агломератов с включенным в них углеродистым материалом, в частности к HBI, который может быть использован в качестве сырья, загружаемого в доменную печь, и способу его получения.

Уровень техники

HBI привлек внимание в качестве сырья, загружаемого в доменную печь и способного решить современные проблемы по повышению скорости выпуска, так и снижения эмиссии СО2 (см. например, непатентный документ 1).

Однако известный HBI получают горячей формовкой так называемого восстановленного посредством газа железа (в дальнейшем обозначено как железо прямого восстановления “DRI”), получаемого восстановлением обожженных окатышей с высоким содержанием, используемых в качестве сырья, восстановительным газом, получаемым посредством реформинга природного газа. Поэтому известное горячебрикетированное железо HBI, полученное посредством восстановления газом, используют в качестве сырья, альтернативного лому в электрических печах, однако, его практическое применение в качестве сырья для доменных печей осложняется из-за высокой стоимости.

С другой стороны, недавно было разработана нашедшая практическое применение методика получения так называемого DRI на основе восстановлением углем в высокотемпературной атмосфере низкосортного железосодержащей шихты в виде агломератов с включенным в них углеродистым материалом, содержащим недорогой уголь в качестве восстановителя (см., например, патентный документ 1). Полученное посредством угля DRI имеет высокое содержание пустой породы (содержание шлака) и серы (см. описанные ниже пример 2 и таблицу 7) и поэтому не подходит для непосредственной загрузки в электродуговую печь. И наоборот, при использовании в качестве загружаемой в доменную печь шихты DRI, полученного посредством угля, высокое содержание шлака и серы не является проблемой. Кроме того, преимущество DRI, полученного посредством угля, заключается в том, что его получение требует меньше затрат по сравнению с известным HBI.

Однако для того чтобы сделать возможным использование DRI, полученного посредством угля, в качестве загружаемого в доменную печь сырья, необходимо, чтобы DRI имел достаточную прочность для того, чтобы выдержать загрузку в доменную печь. DRI, получаемый с использованием углеродистого материала в качестве восстановителя, имеет высокую пористость и высокое содержание остаточного углерода по сравнению с DRI, полученного посредством газа. Поэтому DRI, полученный посредством угля, имеет более низкую прочность, чем DRI, полученный посредством газа (см. описанные ниже пример 2 и таблицу 7). Следовательно, существует условие, согласно которому для непосредственного использования DRI, полученного посредством угля, в качестве загружаемого в доменную печь сырья, количество смешиваемого углеродистого материала снижают с целью существенного уменьшения содержания остаточного углерода в DRI (в дальнейшем обозначено как “содержание углерода” (содержания С)), при этом прочность сохраняются даже после металлизации (см. фиг.3 непатентного документа 2). Кроме того, подобно DRI, полученному посредством газа, DRI, полученное посредством угля, легко подвержено вторичному окислению и поэтому не обладает устойчивостью к атмосферному воздействию. Поэтому DRI, полученное на основе угля, не подходит для длительного хранения и транспортировки на большие расстояния.

Непатентный документ 1: Y. Ujisawa et al. Iron & Steel, vol.92 (2006), No.10, pp.591-600.

Непатентный документ 2: Takeshi Sugiyama et al. “Dust Treatment by FASTMET (R) Process”, Resource Material (Shigen Sozai) 2001 (Sapporo), September 24-25, 2001, 2001 Autumn Joint Meeting of Resource Materials-Related Society (Shigen Sozai Kankeigaku Kyokai).

Патентный документ 1: Публикация нерассмотренной заявки на патент Японии № 2001-181721.

Сущность изобретения

Настоящее изобретение было осуществлено с учетом вышеописанной ситуации и его задачей является разработка прочного недорогого горячебрикетированного железа, которое может послужить сырьем для доменной печи и обладает устойчивостью к атмосферному воздействию. Другой целью настоящего изобретения является разработка способа получения горячебрикетированного железа.

Для достижения поставленных целей горячебрикетированное железо согласно одному из аспектов настоящего изобретения включает в себя множество частиц восстановленного железа, связанных одна с другой горячим формованием, при этом частицы восстановленного железа имеют поверхностный участок со средним содержанием углерода, составляющим от 0,1 до 2,5 мас.%, и центральный участок, расположенный внутри поверхностного участка с более высоким средним содержанием углерода, чем на поверхностном участке.

Для достижения поставленных целей способ получения горячебрикетированного железа согласно другому аспекту настоящего изобретения включает стадию агломерации, включающую гранулирование агломератов, содержащих углеродистый материал, из оксида железа и углеродистого материала; стадию восстановления, включающую термическое восстановление агломератов, содержащий углеродистый материал, в восстановительной печи, для получения частиц восстановленного железа со средним содержанием углерода, составляющим от 0,1 до 2,5 мас.% на поверхностном участке, и более высоким, чем на поверхностном участке, средним содержанием углерода на центральном участке,; стадию разгрузки, включающую выгрузку множества частиц восстановленного железа из восстановительной печи; и стадию горячего формования, включающую компрессионное формование множества частиц восстановленного железа, выгруженных из восстановительной печи, в установке для горячего формования.

Краткое описание чертежей

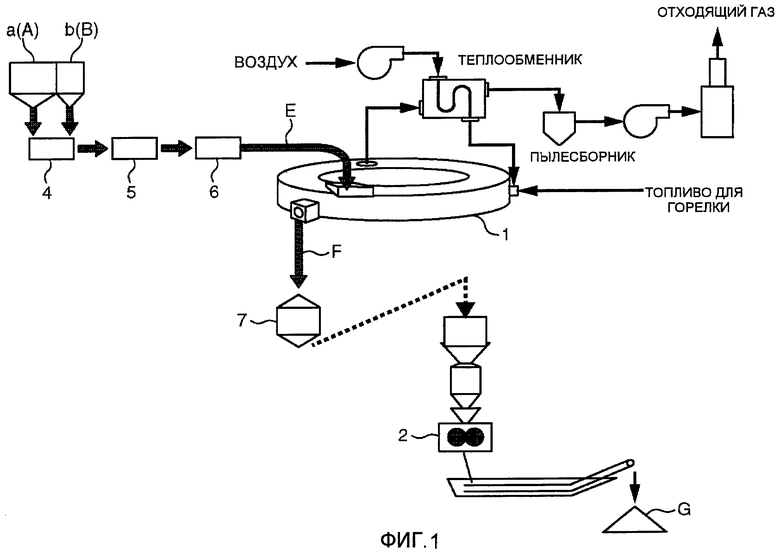

Фиг.1 представляет собой диаграмму технологического процесса, показывающую схему получения HBI согласно одному из вариантов осуществления настоящего изобретения.

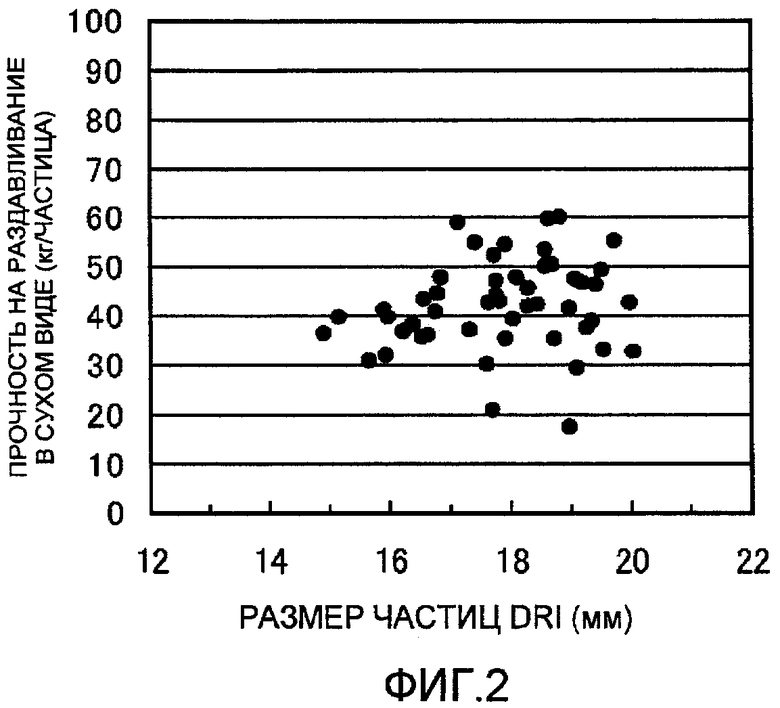

Фиг.2 представляет собой график, показывающий связь между размером частиц и прочностью на раздавливание DRI, полученного посредством угля.

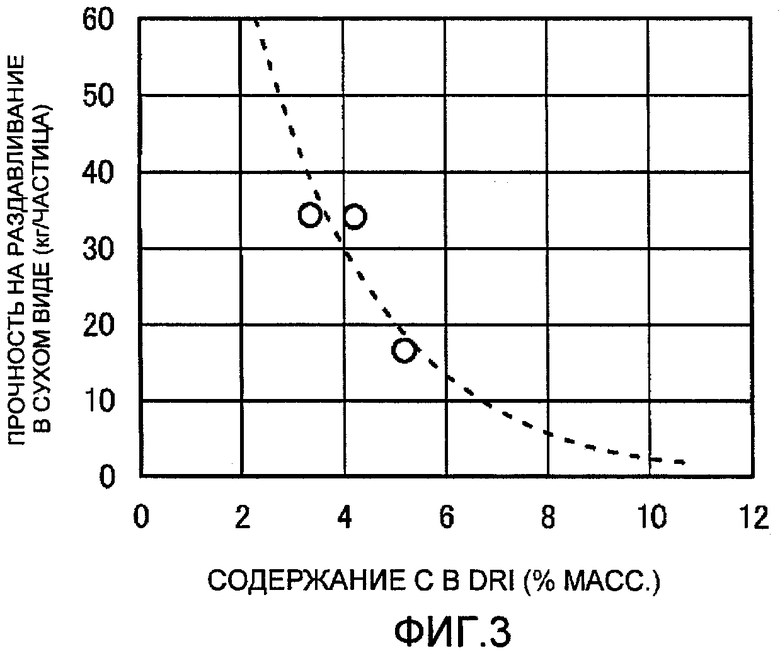

Фиг.3 представляет собой график, показывающий связь между содержанием С и прочностью на раздавливание DRI, полученным посредством угля.

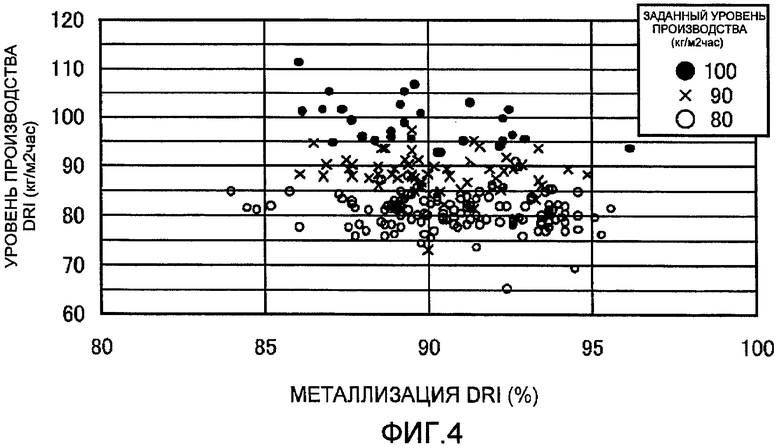

Фиг.4 представляет собой график, показывающий связь между степенью металлизации и производительностью по DRI, получаемого посредством угля в карусельной печи (печи с вращающимся подом).

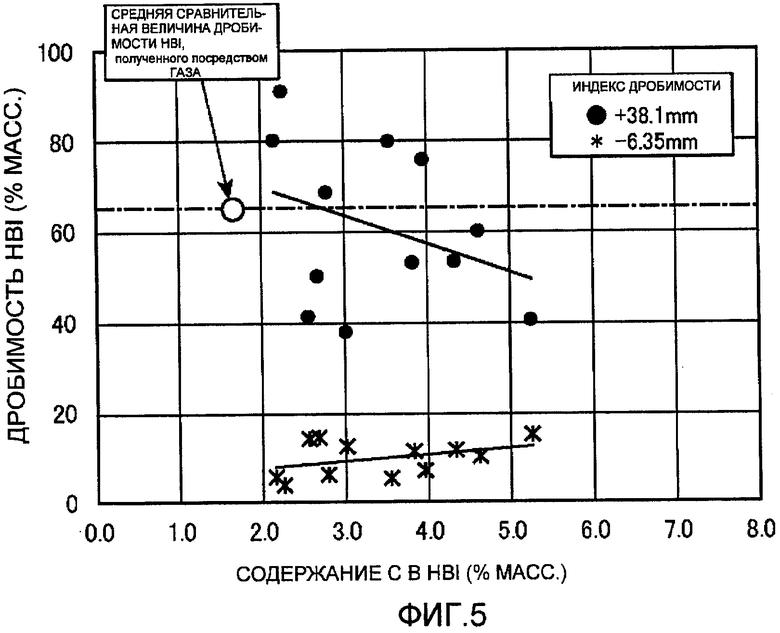

Фиг.5 представляет собой график, показывающий связь между содержанием С и снижением прочности HBI, полученным посредством угля.

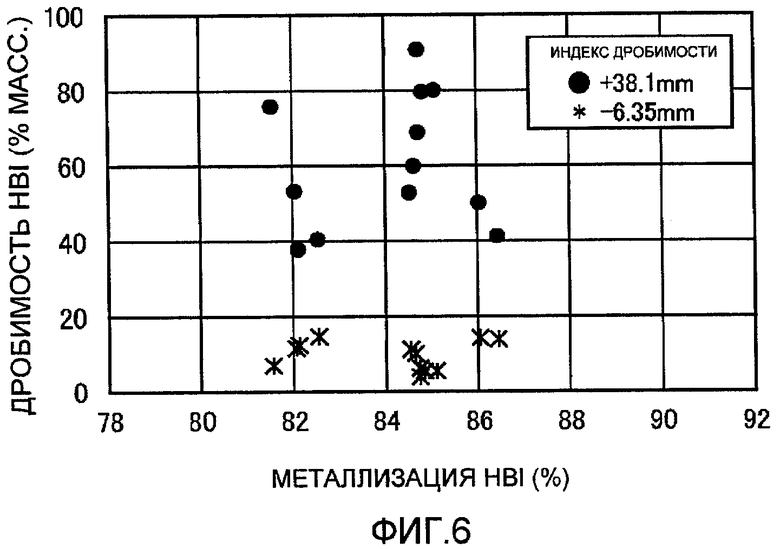

Фиг.6 представляет собой график, показывающий связь между металлизацией и снижением прочности HBI, полученным посредством угля.

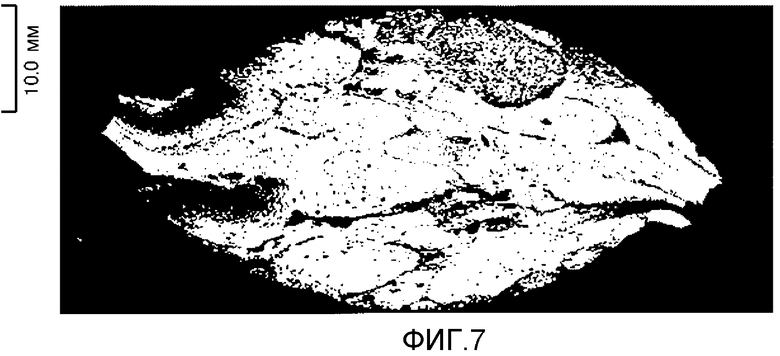

Фиг.7 представляет собой чертеж, показывающий макроструктуру разреза HBI, полученного посредством угля.

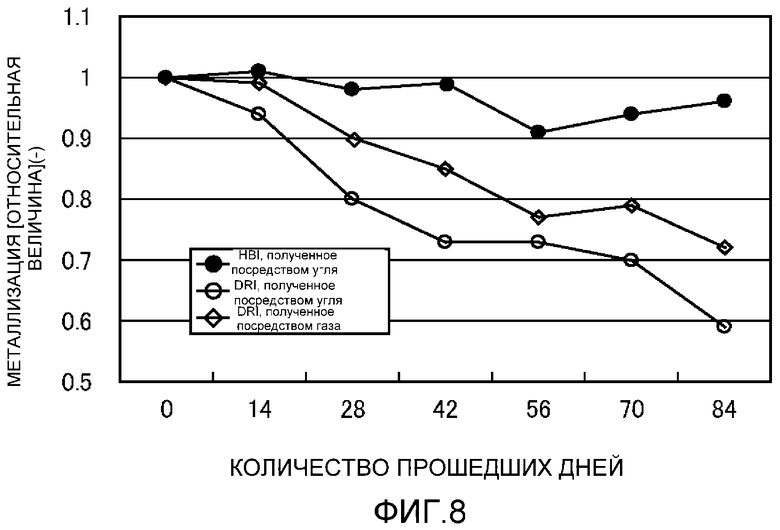

Фиг.8 представляет собой график, показывающий изменения в зависимости от металлизации в испытании на устойчивость к атмосферному воздействию.

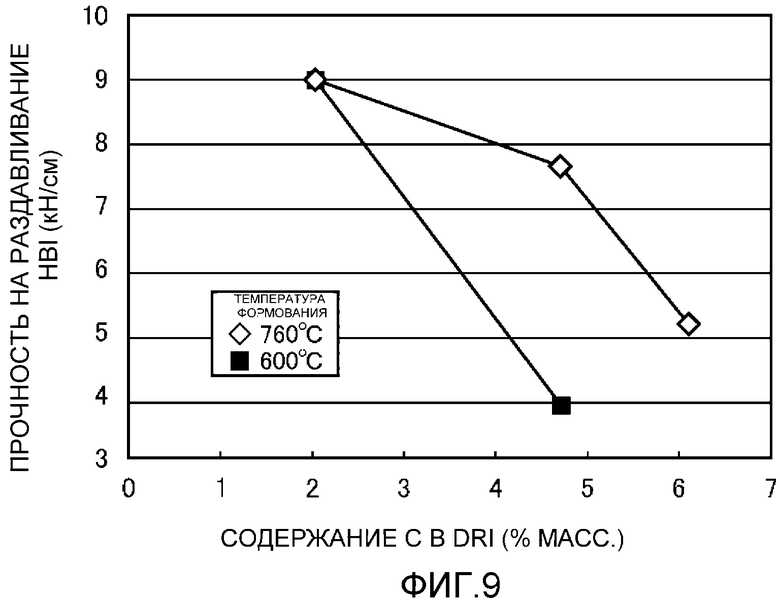

Фиг.9 представляет собой график, показывающий влияние температуры формования на прочность при раздавливании DRI, полученного посредством угля.

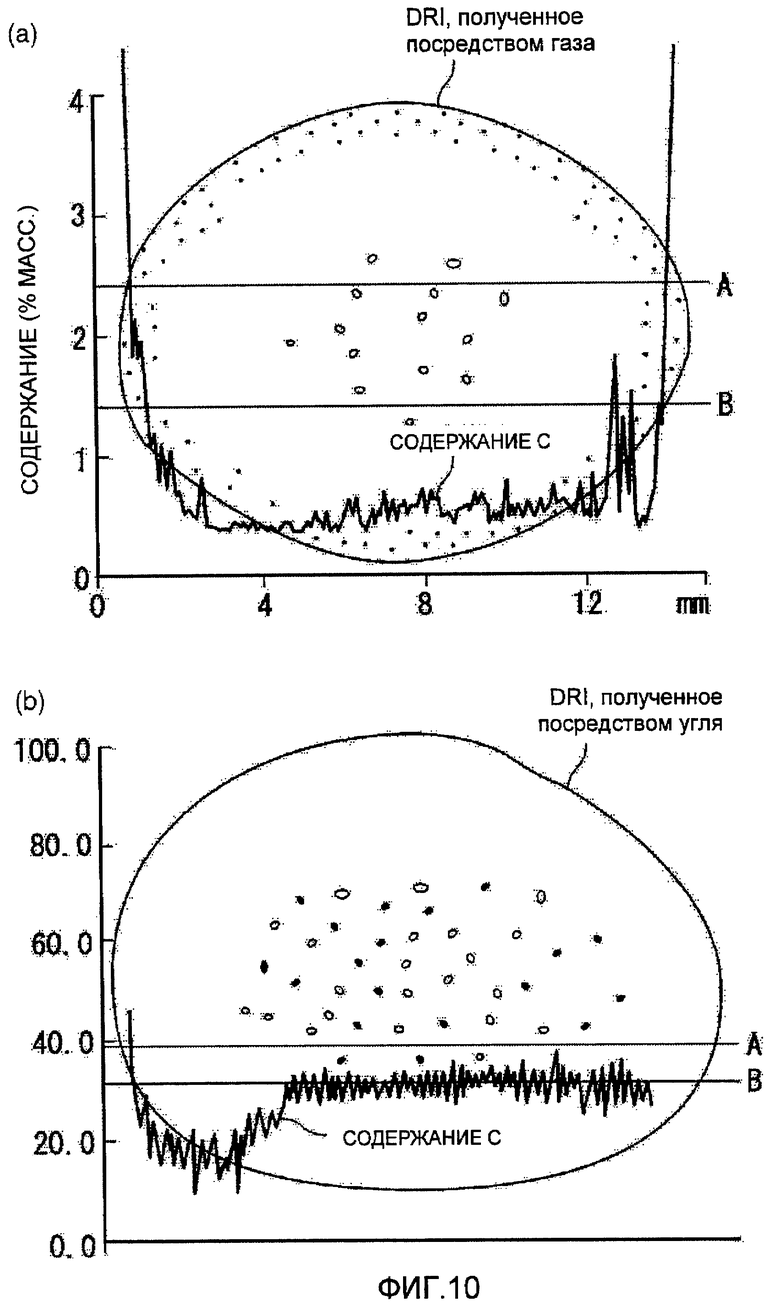

Фиг.10 представляет собой чертеж, показывающий распределение углерода в DRI, на котором (а) представляет DRI, полученное посредством газа, а (b) представляет DRI, полученное посредством угля.

Предпочтительные варианты осуществления изобретения

Прежде всего, описана возможность брикетирования DRI, полученного посредством угля. Сырье, загружаемое в доменную печь, должно иметь достаточную прочность для того, чтобы выдержать загрузку в доменную печь. Поэтому для придания прочности, необходимой для загружаемого сырья, DRI, полученное посредством угля, может быть сформирован в брикеты посредством горячего формования (горячее брикетирование для получения HBI). Однако при использовании DRI, полученного посредством угля, имеющего высокое остаточное содержание С, согласно общим техническим параметрам по горячему брикетированию известного DRI, полученного посредством газа, HBI, имеющий достаточную прочность, не может быть получен.

Иными словами, согласно общим техническим требованиям по горячему брикетированию известного DRI для получения HBI, при использовании HBI, полученного на основе газа, в электрической печи, желательно, чтобы DRI имел как можно более высокое содержание С, поскольку затраты электроэнергии снижаются благодаря снижению содержания невосстановленных оксидов в DRI. Однако известно, что прочность HBI снижается при увеличении содержания С в DRI, поэтому содержание С в DRI максимально ограничено приблизительно как 1,8 мас.%. По этой причине даже в том случае, когда метод горячего брикетирования DRI, полученного посредством газа, для изготовления HBI применяют непосредственно к DRI, полученном посредством угля, имеющему высокое остаточное содержание углерода и низкую прочность по сравнению с DRI, полученному посредством газа, HBI с достаточной прочностью не может быть получен.

Поэтому авторы настоящего изобретения исследовали влияние содержания С в DRI на прочность HBI при горячем брикетировании DRI, полученного посредством газа, для получения HBI.

На фиг.10(а) схематически представлен разрез DRI, полученного посредством газа, (диаметр: около 14 мм, содержание С: около 1,8 мас.%) до горячего брикетирования для получения HBI, а также распределение содержания углерода (в дальнейшем содержание углерода может быть обозначено как “содержание С”) в направлении диаметра (латеральное направление на фиг.10(а)), определяемое в результате анализа поверхности ЕРМА на участке между линиями А и В разреза. На данном чертеже распределение содержания углерода представлено средним содержанием углерода в направлении (вертикальное направление на фигуре), вертикальном к линиям А и В вдоль направления диаметра (латеральное направление на чертеже).

Из фиг.10(а) видно, что содержание С в DRI является по существу постоянным при его количестве, составляющем около 0,5 мас.% на центральном участке (на участке диаметром около 8 мм от центра). С другой стороны, содержание С резко увеличивается поблизости от периферии (т.е. поверхности). Среднее содержание С на всем участке DRI диаметром около 14 мм составляет около 1,8 мас.%, а среднее содержание С на центральном участке DRI диаметром около 8 мм составляет около 0,5 мас.%. Поэтому согласно расчетам баланса, среднее содержание С на поверхностном участке DRI от поверхности до глубины, равной около 3 мм, составляет около 2,5 мас.%.

Причина, по которой содержание С резко повышается на поверхностном участке DRI, полученного посредством газа, заключается в том, что это DRI науглероживают газом от поверхности восстановленного железа метаном или подобным, добавляемым к восстановительному газу, поэтому углерод (С) осаждается на поверхностях металлического железа и диффундирует вглубь металлического железа, тем самым повышая содержание С.

Поэтому при дальнейшем повышении содержания С в DRI, полученном посредством газа, осаждение углерода на поверхности металлического железа и его диффузия в металлическое железо еще больше усиливаются, тем самым снижая силу сцепления между частицами DRI во время горячего формования для брикетирования в HBI. Поэтому, как очевидно из общих технических положений, прочность HBI снижается.

Однако в результате вышеописанного исследования авторы установили, что прочность HBI (HBI, полученного посредством газа), получаемого горячей штамповкой из DRI, полученного посредством газа, определяется не средним содержанием С на всем участке DRI, полученным посредством газа, а средним содержанием С на поверхностном участке DRI, что влияет на силу сцепления между частицами DRI во время горячего формования. На фиг.10(а) подобные рисовым зернышкам точки (точки пустот) на центральном участке показывают пустоты, а точки на поверхностном участке показывают углеродистые скопления (частично включающие карбид железа).

Далее DRI, полученный посредством угля, также подвергают анализу ЕРМА поверхности участка DRI между линиями А и В, представленными на фигуре 10(b). В результате получают распределение содержания С, представленное на фигуре 10(b). Из фигуры 10(b) следует, что в отличие от DRI, полученного посредством газа, содержание DRI, полученном посредством угля, является по существу постоянным при относительно высоком его содержании на центральном участке. С другой стороны, содержание С резко снижается на периферическом участке (т.е. на боковой стороне поверхности). При измерении распределения содержания С в DRI, полученном посредством угля, анализ поверхности на участке поблизости от правой стороны поверхности DRI, представленном на фигуре 10(b), не проводили, поэтому распределение содержания С на участке поблизости от правой стороны поверхности DRI на фигуре 10(b) не представлено. Однако согласно результатам анализа ЕРМА поверхности, отдельно проведенном на всем участке DRI, полученном посредством угля, было подтверждено, что содержание С поблизости от правой стороны поверхности DRI ниже содержания С на центральном участке. (Для получения образца DRI, полученного посредством газа, для анализа ЕРМА DRI помещают в смолу, смолу разрезают пополам и разрез DRI шлифуют. Для получения образца DRI, полученного посредством угля, для анализа ЕРМА DRI, наоборот, разрезают, пустоты разреза заполняют смолой, а затем разрез шлифуют, поскольку центральный участок DRI имеет много пор и не может быть непосредственно отшлифован. Поэтому невозможно провести количественный анализ содержания С на всем участке DRI, полученного посредством газа, при этом количественное определение содержания С с высокой точностью на центральном участке DRI, полученного посредством угля, также является затруднительным из-за влияния содержания углерода в смоле. Поэтому были получены результаты только качественного анализа. На фигуре 10(b) подобные рисовым зернышкам точки (точки пустот) на центральном участке показывают пустоты, а подобные кунжутным зернышкам точки (черные точки) показывают углерод и содержащее углерод железо).

Несмотря на приведенное ниже подробное описание, причина, по которой содержание С в DRI, полученном посредством угля, резко снижается на участке поверхности, заключается в том, что механизм науглероживания DRI при использовании угля отличается от механизма DRI при использовании газа, а температуру на участке поверхности DRI, полученного посредством угля, резко повышают путем радиационного нагрева в течение короткого периода времени по сравнению с центральным участком, тем самым повышая количество углеродистого материала, участвующего в реакции диспропорционирования по сравнению с центральным участком.

Поэтому предполагается, что в том случае, когда среднее содержание С участка поверхности DRI, полученного посредством угля, ограничено до 2,5 мас.% или менее, что является верхним пределом среднего содержания С на участке поверхности DRI, полученного посредством газа, прочность HBI, полученного из такого DRI, будет такой же, как и прочность HBI, полученного из DRI с использованием газа. В результате дальнейших исследований было предложено настоящее изобретение.

Далее следует подробное описание настоящего изобретения.

Описание HBI

Горячебрикетированное железо (HBI) согласно настоящему изобретению получают горячим формованием множества частиц восстановленного железа, при этом частицы восстановленного частицы железа имеют поверхностный участок со средним содержанием углерода, составляющим от 0,1 до 2,5 мас.%, и центральный участок, расположенный внутри поверхностного участка с более высоким средним содержанием углерода, чем на поверхностном участке.

Далее приведено обоснование использования вышеописанного способа и обоснование предельных значений.

Горячебрикетированное железо согласно настоящему изобретению получают горячим формованием множества частиц восстановленного железа с образованием брикета. Частицы восстановленного железа подвергают деформации прессованием путем горячего прессования таким образом, чтобы поверхности соприкасающихся частиц восстановленного железа сцеплялись между собой. Причина указания “среднего содержания С на участках поверхности” частиц восстановленного железа объясняется соображением о том, что сила сцепления между частицами восстановленного железа, определяющая прочность HBI при формировании HBI путем компрессионного формования множества частиц восстановленного железа, определяется в зависимости от количества частиц с углеродистым материалом, присутствующих в частях с металлическим железом на участках поверхности частиц восстановленного железа.

“Участки поверхности частиц восстановленного железа” предпочтительно представляют собой участки, находящиеся на глубине от 1 до 5 мм от поверхностей частиц восстановленного железа. В том случае, если расстояние от поверхности составляет менее приблизительно 1 мм, толщина участка поверхности с низким содержанием углерода является слишком малой, поэтому адгезия между частицами восстановленного железа становится недостаточной. С другой стороны, если данное расстояние составляет более 5 мм, среднее содержание углерода в восстановленном железе на основе угля становится слишком низким. Поэтому нужные участки более предпочтительно представляют собой участки, находящиеся на глубине около 3 мм от поверхности DRI и подвергающиеся деформации в результате компрессионного формования.

Причина указания среднего содержания С на участках поверхности частиц восстановленного железа, составляющего “от 0,1 до 2,5 мас.%” объясняется тем, что в том случае, если среднее содержание С превышает 2,5 мас.%, количество частиц углеродистого материала, присутствующих в частях с металлическим железом на участках поверхности частиц восстановленного железа, слишком сильно увеличивается, тем самым снижая силу сцепления между частицами восстановленного железа. С другой стороны, в том случае, если среднее содержание С составляет менее 0,1 мас.%, металлическое железо на участках поверхности частиц восстановленного железа легко подвергается повторному окислению, повышая количество оксида железа вместо понижения количества металлического железа. Поэтому сила сцепления между частицами восстановленного железа снижается. Нижний предел среднего содержания С на участках поверхности частиц восстановленного железа более предпочтительно составляет 0,5 мас.%, а верхний предел среднего содержания С на участках поверхности частиц восстановленного железа более предпочтительно составляет 2,0 мас.%, в частности, 1,5 мас.%.

Причина указания среднего содержания С на центральном участке таким образом, чтобы оно было выше содержания С на участках поверхности частиц восстановленного железа, заключается в том, что даже при низком среднем содержании С на участках поверхности среднее содержание С на центральных участках выше содержания С на участках поверхности для поддержания определенного высокого значения среднего содержания С на всех участках частиц восстановленного железа, тем самым предотвращая повторное окисление богатым СО2 газом в шахте доменной печи и быстрое плавление из-за науглероживания на высокотемпературном участке.

Рекомендуется, чтобы каждая из частиц восстановленного железа включала только участок поверхности и центральный участок.

Среднее содержание С всех частиц восстановленного железа, составляющих HBI, предпочтительно составляет от 0,1 до 5,0 мас.%. В том случае, если среднее содержание С составляет менее 1 мас.%, эффект предотвращения повторного окисления богатым СО2 газом в шахте доменной печи и быстрого плавления из-за науглероживания на высокотемпературном участке становится недостаточным. С другой стороны, в том случае, если среднее содержание С превышает 5,0 мас.%, содержание С на центральном участке DRI, полученного посредством угля, становится избыточным, тем самым повышая вероятность снижения прочности HBI при снижении прочности такого DRI. Нижний предел среднего содержания С во всех частицах восстановленного железа более предпочтительно составляет 2,0 мас.%, в частности - 3,0 мас.%, а верхний предел среднего содержания С во всех частицах восстановленного железа более предпочтительно составляет 4,5 мас.%, в частности - 4,0 мас.%.

Кроме того, степень металлизации частиц восстановленного железа, составляющих HBI, предпочтительно составляет 80% или более, более предпочтительно - 85% или более, и особенно предпочтительно - 90% или более. Именно повышение степени металлизации обеспечивает дальнейшее повышение производительности доменной печи и снижение содержания восстановительного материала.

Способ получения HBI

Способ получения HBI описан со ссылкой на схему производственного процесса, представленную на фиг.1. На фиг.1 цифра 1 означает карусельную печь (печь с вращающимся подом), используемую в качестве восстановительной печи для термического восстановления агломератов, содержащих оксид железа и углеродистый материал для получения DRI, а цифра 2 означает машину для горячего брикетирования, используемую в качестве установки для горячего компрессионного формования DRI и последующего получения HBI. Дальнейшее подробное описание приведено согласно схеме производственного процесса.

(1) Стадия агломерации

Согласно требованиям, железную руду а в качестве источника оксида железа и уголь b в качестве источника углеродистого материала размалывают по отдельности, получая соответствующие порошки, размер частиц которых составляет менее приблизительно 1 мм. Полученную порошкообразную железную руду А и порошкообразный уголь В смешивают в заданной пропорции. Пропорцию смешивания порошкообразного угля В определяют таким образом, чтобы его количество было достаточным для восстановления порошкообразной железной руды А до металлического железа и среднего содержания С (например, от 2,0 до 5,0 мас.%) в количестве, необходимом для восстановленного железа F после восстановления. Далее, в случае необходимости, добавляют соответствующие количества связующего и воды (в качестве флюса может быть добавлено вспомогательное сырье). Полученные компоненты смешивают в смесителе 4, а затем гранулируют до размера частиц, составляющего приблизительно от 6 до 20 нм, в грануляторе 5, получая окатыши Е, содержащие углеродистый материал, в виде агломератов, содержащих углеродистый материал.

Окатыши Е с включенным в них углеродистым материалом предпочтительно сушат до содержания влаги, составляющего около 1 мас.% или менее, в сушилке 6 с целью предотвращения их пережога в карусельной печи 14.

(2) Стадия термического восстановления

Затем высушенные окатыши Е с включенным в них углеродистым материалом помещают в виде одного или двух слоев на под (не показано) карусельной печи 14 при помощи загрузочного устройства (не показано). Окатыши Е с включенным в них углеродистым материалом, находящиеся на поде, нагревают и пропускают через карусельную печь 1. В частности, окатыши Е с включенным в них углеродистым материалом пропускают через карусельную печь 1, атмосфера в которой нагрета до температуры, составляющей от 1100 до 1400°С, предпочтительно - от 1250 до 1350°С, при этом время выдержки составляет 6 минут или более, предпочтительно - 8 минут или более.

В качестве устройств для нагревания окатышей Е с включенным в них углеродистым материалом могут быть, например, использованы несколько горелок (не показаны), расположенных в верхней части карусельной печи 1.

Окатыши Е с включенным в них углеродистым материалом нагревают излучением во время их пропускания через карусельную печь 1. В результате оксид железа в окатышах Е с включенным в них углеродистым материалом металлизируется путем восстановления углеродистым материалом согласно представленным ниже цепным реакциям (1) и (2) с получением восстановленного твердым способом железа F.

Условия взаимодействия окатышей Е с включенным в них углеродистым материалом подробно описаны ниже.

При нагревании окатышей Е с включенным в них углеродистым материалом излучением в карусельной печи температуру участков поверхности окатышей Е с включенным в них углеродистым материалом повышают перед центральными участками и поддерживают в таком состоянии в течение длительного периода времени. Поэтому углеродистый материал, находящийся поблизости от поверхностей, расходуется больше в реакции, представленной формулой (2), чем углеродистый материал, находящийся на центральных участках. Кроме того, на центральном участке, СО, получаемый в результате реакции представленной формулой (2), превращается в CO2 в результате реакции восстановления с оксидом железа, представленным формулой (1). Далее, CO2, присутствующий в центральном участке, дополнительно расходует углеродистый материал, присутствующий на участке поверхности, при прохождении через участок поверхности по направлению к наружной стороне окатышей Е с включенным в них углеродистым материалом. В результате, как показано на фиг.10(b), содержание С на участке поверхности ниже содержания С на центральном участке.

Как отмечено выше, среднее содержание С на участках поверхности частиц восстановленного железа F, получаемых из окатышей Е с включенным в них углеродистым материалом, ниже данного содержания на центральных участках (т.е. среднее содержание С на центральных участках частиц восстановленного железа F, восстановленного посредством угля, выше данного содержания на участках поверхности).

Необходимо, чтобы среднее содержание С на участках поверхности частиц восстановленного железа F находилось в рамках заданного диапазона (от 0,1 до 2,5 мас.%). Для того, чтобы обеспечить среднее содержание С на участках поверхности в рамках диапазона, составляющего от 0,1 до 2,5 мас.%, необходимо соответствующим образом контролировать соотношение смешивания углеродистого материала в окатышах Е с включенным в них углеродистым материалом и условия работы карусельной печи 1, такие как температура атмосферы в карусельной печи 1, время выдержки окатышей Е с включенным в них углеродистым материалом в карусельной печи 1, и т.п. Например, соотношение смешивания углеродистого материала, температура атмосферы и время удерживания могут составлять от 10 до 26%, от 1250 до 1400°С и от 8 до 30 минут соответственно. В частности, количество смешиваемого углерода предпочтительно представляет собой количество углерода, соответствующее молям углерода, т.е. равно молям кислорода, удаляемого из агломератов с включенным в них углеродистым материалом (например, окатыши Е с включенным в них углеродистым материалом) плюс 3%. С другой стороны, рабочие условия предпочтительно представляют собой такие условия, при которых агломераты с включенным в них углеродистым материалом укладывают на под одним или двумя слоями, температуру непосредственно над агломератами поддерживают на уровне 1300°С, а нагревание осуществляют до тех пор, пока уровень металлизации не достигнет 90% или более.

Также рекомендуется, чтобы среднее содержание С во всех частицах восстановленного железа F составляло от 1,0 до 5,0 мас.% Как упомянуто выше, среднее содержание С во всех частицах восстановленного железа F может быть отрегулировано соотношением смешивания углеродистого материала в окатышах Е с включенным в них углеродистым материалом. В таком случае на соотношение смешивания влияют рабочие условия, такие как температура атмосферы в карусельной печи 1, время выдержки окатышей Е с включенным в них углеродистым материалом в карусельной печи 1, и подобное, поэтому соотношение смешивания регулируют с учетом указанных рабочих условий. Иными словами, отношение смешивания углеродистого материала к содержанию оксида железа на стадии агломерации и/или условия работы карусельной печи 1 на стадии термического восстановления могут быть отрегулированы таким образом, чтобы среднее содержание С во всех частицах восстановленного железа F составляло от 1,0 до 5,0 мас.%.

Кроме того, рекомендуется, чтобы уровень металлизации восстановленного железа F составлял 80% или более. Поскольку количество угля (углеродистого материала) b, примешанного к окатышам Е, превышает количество, необходимое для восстановления железной руды (содержание железной руды) а, нужный уровень металлизации может быть легко достигнут путем соответствующего регулирования рабочих условий, таких как температура атмосферы в карусельной печи 1, время выдержки окатышей Е с включенным в них углеродистым материалом в карусельной печи 1, и т.п. Иными словами, отношение смешивания углеродистого материала к содержанию оксида железа на стадии агломерации и/или условия работы карусельной печи 1 на стадии термического восстановления могут быть отрегулированы таким образом, чтобы уровень металлизации восстановленного железа F составлял 80% или более.

(3) Стадия разгрузки

Частицы восстановленного железа F, полученные согласно приведенному выше описанию, выгружают при температуре около 1000°С из карусельной печи 1 при помощи разгрузочного устройства (не показано).

(4) Стадия горячего формования

Частицы восстановленного железа F, выгруженные из карусельной печи 1, помещают, например, в контейнер 7, охлажденный до температуры, составляющей приблизительно от 600 до 650°С, т.е. температуры, подходящей для обычной горячей штамповки, с инертным газом, таким как газообразный азот, а затем подвергают формованию под давлением (формование прессованием) при помощи, например, машины 2 для горячего брикетирования с двумя валками для получения брикетов железа G. Поскольку среднее содержание С на участках поверхности частиц восстановленного железа F составляет от 0,1 до 2,5 мас.%, горячебрикетированное железо G в обладает достаточной прочностью в качестве сырья, загружаемого в доменную печь. Далее, поскольку среднее содержание С на центральных участках частиц восстановленного железа F выше содержания С на участках поверхности, среднее содержание С во всех брикетах G сохраняется на высоком уровне. Поэтому при загрузке горячебрикетированного железа G в доменную печь может быть обеспечено предотвращение их окисления богатым CO2 дымовым газом в шахте доменной печи, а также их быстрое плавление из-за науглероживания металлического железа в высокотемпературной части доменной печи.

Модифицированный пример

Согласно примеру, описываемому в данном варианте, среднее содержание С на участках поверхности частиц восстановленного железа F контролируют, регулируя отношение смешивания углеродистого материала к содержанию оксида железа на стадии агломерации и/или регулируя условия работы карусельной печи 1 на стадии термического восстановления. Согласно другому варианту осуществления настоящего изобретения, вместо или в дополнение к такому регулированию степень окисления газовой атмосферы может быть изменена в зоне непосредственно перед участком выгрузки восстановленного железа F из карусельной печи 1, в зоне, соответствующей времени окончания стадии термического восстановления, т.е. времени, когда образование газа из окатышей Е с включенным в них углеродистым материалом снижается или прекращается. Это объясняется тем, что расход углеродистого материала на участках поверхности восстановленного железа F может быть отрегулирован. При изменении степени окисленности газовой атмосферы среднее содержание С на участках поверхности восстановленного железа F может быть отрегулировано с большей точностью. Степень окисленности газовой атмосферы в заданной зоне карусельной печи может быть легко изменена путем изменения соотношения воздуха в горелке, установленной в такой зоне. Например, в том случае, если среднее содержание С на участках поверхности восстановленного железа F превышает 2,5 мас.%, соотношение воздуха в горелке может быть повышено, что повышает степень окисленности газовой атмосферы. Поэтому расход углеродистого материала на участках поверхности восстановленного железа F повышают таким образом, чтобы среднее содержание С на участках поверхности восстановленного железа F составляло 2,5 мас.% или менее (первая стадия регулирования содержания С на участках поверхности восстановленного железа).

Далее, после выгрузки восстановленного железа F из карусельной печи 1 заданное количество окислительного газа может быть введено в контакт с восстановленным железом F в течение заданного периода времени, например, путем разбрызгивания на восстановленное железо F, в качестве окислительного газа, воздуха или выходящего из горелки рабочего газа карусельной печи 1. В данном случае расход углеродистого материала на участках поверхности восстановленного железа F может быть отрегулирован (вторая стадия регулирования содержания С на участках поверхности восстановленного железа).

Кроме того, может быть осуществлена только первая или вторая стадия регулирования содержания С на участках поверхности восстановленного железа либо обе стадии вместе.

Несмотря на то, что в примере, описанном в данном варианте, выгружаемые из карусельной печи 1 при температуре около 1000°С, частицы восстановленного железа F охлаждают до температуры. составляющей приблизительно от 600 до 650°С, а затем подвергают горячему формованию, формование может быть осуществлено и при повышенной температуре без существенного охлаждения частиц восстановленного железа F, т.е. без описанной выше принудительной операции охлаждения. В таком случае теплостойкость машины 2 для горячего брикетирования становится проблемой, однако данная проблема может быть решена путем усиления водного охлаждения валка, улучшения качества материала валка или т.п. Даже в том случае, когда содержание С во всех частицах восстановленного железа F чугуна G в горячих брикетах достигает около 5 мас.%, высокая прочность может быть обеспечена в результате формования при повышенной температуре горячей штамповки.

Несмотря на то, что в данном варианте в качестве оксида железа а используют железную руду, вместо или помимо железной руды может быть использована колошниковая пыль, конвертерная пыль, пыль из электрической печи или другая пыль сталеплавильного завода, такая как вторичная окалина, содержащая оксид железа.

Несмотря на то, что в данном варианте в качестве углеродистого материала b используют уголь, вместо или помимо угля может быть использован кокс, нефтяной кокс, древесный уголь, древесная стружка, пластмассовые отходы, отработанные покрышки или т.п. Кроме того, может быть использован углерод из пыли доменной печи.

Несмотря на то, что в данном варианте в качестве агломератов с включенным в них углеродистым материалом, гранулируемых в грануляторе, используют окатыши с включенным в них углеродистым материалом, вместо или помимо окатышей с включенным в них углеродистым материалом, подвергаемых компрессионному формованию в машине для формования под давлением, могут быть использованы брикеты с включенным в них углеродистым материалом (меньшего размера, чем горячебрикетированное железо). В таком случае воду не добавляют в соответствии с видом используемого связующего, а предпочтительно используют высушенное сырье.

Несмотря на то, что в данном варианте в качестве печи с восстановительной атмосферой используют карусельную печь, вместо карусельной печи может быть использована линейная печь.

ПРИМЕРЫ

ПРИМЕР 1

Для того чтобы определить среднее содержание С на участке поверхности и на центральном участке DRI на основе угля, было проведено описанное ниже испытание на восстановление как имитация стадии термического восстановления с использованием карусельной печи.

К углю и железной руде, имеющим указанный в таблице 1 состав, добавляют вспомогательные материалы и смешивают в пропорции, указанной в таблице 2. Затем к полученной смеси добавляют соответствующее количество воды и смесь гранулируют в установке для гранулирования с небольшим диском, после чего высушивают до нужной степени в сушилке, получая небольшие окатыши с включенным в них углеродистым материалом, средний размер частиц которых составляет 18,7 мм. В таблице 1 “-74 мкм” означает “частицы диаметром 74 мкм или менее”, а “LOI” представляет собой сокращение фразы “потери при прокаливании” и означает потерю массы при нагревании при 1000°С в течение часа. Данные замечания относятся также к таблице 4.

(мас.%)

(мас.%)

смешивания

(мас.%)

руда

связующее

Шесть окатышей-образцов с включенным в них углеродистым материалом, выкладывают в виде слоя на алюминиевый лоток и быстро загружают в горизонтальную нагревательную печь небольшого размера, температура атмосферы в которой составляет 1300°С, в потоке 100% N2 при 3 нл/мин. Когда концентрация СО в отходящем газе снижается до 5 об.%, восстановление считают завершившимся и образец перемещают на участок для охлаждения и охлаждают до комнатной температуры в атмосфере N2. Поперечное сечение полученного образца восстановленного железа подвергают исследованию и химическому анализу. Данный тест повторяют дважды для подтверждения воспроизводимости полученных результатов.

В результате исследования поперечного сечения было установлено, что на периферическом участке полученного восстановленного железа металлическое железо спекается благодаря термической обработке и формирует плотный участок, в то время как центральный участок содержит большое количество остаточного углерода и металлическое железо не спекается в достаточной степени. Средний диаметр частиц восстановленного железа снижается приблизительно до 16 мм по сравнению с диаметром частиц, составлявшим 18,7 мм до восстановления.

Поскольку толщина плотного участка, сформированного спеканием металлического железа на периферическом участке, составляет около 3 мм, был сделан вывод о том, что периферический участок представляет собой “участок глубиной около 3 мм от поверхности”, что соответствует рекомендованной величине для поверхностного участка восстановленного железа согласно настоящему изобретению, а центральная часть соответствует центральному участку (части, за исключением поверхностного участка). Восстановленное железо разделяют на периферическую часть (поверхностный участок) и центральную часть (центральный участок) и каждый из участков подвергают химическому анализу. Результаты химического анализа представлены в таблице 3.

Испытания

образца

Образца

(мас.%)

Металлизации

Таблица 3 показывает, что проведенное испытание имеет высокую воспроизводимость, при этом среднее содержание С в периферической части (поверхностный участок) составляет от 1,5 до 1,6 мас.%, а среднее содержание С в центральной части (центральный участок) составляет приблизительно от 4,4 до 4,5 мас.%. Это удовлетворяет определениям компонента DRI для получения HBI согласно настоящему изобретению. Кроме того, среднее содержание С во всем образце восстановленного железа составляет приблизительно от 3,9 до 4,0 мас.%, а степень металлизации составляет около 99,7 мас.%. Это удовлетворяет предпочтительным определениям компонента DRI для HBI согласно настоящему изобретению, т.е. удовлетворяет положениям о том, что “среднее содержание углерода на всем участке частиц восстановленного железа составляет от 1,0 до 5,0 мас.%”, а “степень металлизации частиц восстановленного железа составляет около 80 мас.% или более”. Степень металлизации DRI определяют при помощи химического анализа всего DRI, а химический состав всего DRI рассчитывают на основании среднего взвешенного химических составов периферической части (поверхностный участок) и центральной части (центральный участок) DRI.

Поэтому считается, что HBI, полученный горячим формованием восстановленного железа, полученного вышеописанным способом, имеет достаточную прочность, следовательно, описанное ниже испытание на получение HBI подтверждает данное предположение.

ПРИМЕР 2

Способ и условия испытания

Испытание на получение HBI осуществляют с использованием карусельной печи (объем производства восстановленного железа: 50 т/день), имеющей наружный диаметр 8,5 м, и машины для горячего брикетирования, диаметр валка которой составляет 1 м.

В качестве сырьевых материалов используют магнетитовую руду (железная руда) и битуминозный уголь (уголь, имеющий состав, указанный в таблице 4), при этом смешивают 80 мас.% железной руды и 20 мас.% угля. После этого снаружи добавляют 1,5% органического связующего. Затем добавляют соответствующее количество воды, и сырьевые материалы перемешивают в миксере, после чего в корытообразном грануляторе диаметром 3,0 м получают окатыши с включенным в них углеродистым материалом. Окатыши с включенным в них углеродистым материалом подвергают непрерывной сушке в сушилке ленточного типа, температура в которой составляет 170°С. После сушки окатыши с включенным в них углеродистым материалом загружают непрерывным способом в карусельную печь и восстанавливают в условиях, указанных в таблице 5. Соотношение воздуха в горелке, установленной в последней зоне карусельной печи, составляет около 1,0. В таблице 5 “-190” означает “давление в печи, равное 190 Па или менее”.

(мас.%)

(мас.%)

печь

(°С)

(н)

Восстановленное железо, выгруженное из карусельной печи, помещают в продутый газообразным N2 контейнер с огнеупорной футеровкой, после чего восстановленное железо из двух контейнеров загружают в бункер, установленный над машиной для брикетирования, каждый раз после заполнения каждого контейнера восстановленным железом. Затем около 2,5 т восстановленного железа при высокой температуре периодически подают в машину для горячего брикетирования и формуют в горячем виде в условиях, указанных в таблице 6. Готовые брикеты охлаждают погружением в воду для получения горячебрикетированного железа.

подачи DRI (°С)

Результаты испытаний

Свойства восстановленного посредством угля железа

Отбирают образец восстановленного железа перед его горячим брикетированием в HBI и определяют его физические свойства. Типичные характеристики физических свойств сравнивают с характеристиками известного восстановленного посредством газа железа. Полученные результаты представлены в таблице 7. Из данной таблицы понятно, что восстановленное железа посредством угля дает более высокое содержание углерода (С), пустой породы и серы (S), чем восстановленное железо посредством газа, потому что восстановленное железо посредством угля получают, используя уголь в качестве восстановителя. Кроме того, приготовленный уголь подвергают дегазации с целью повышения пористости и снижения прочности на раздавливание.

(мас.%)

На фиг.2 представлены графики диаметров частиц 50 образцов частиц восстановленного железа на основе угля и прочности на раздавливание. Как следует из фиг.2, прочность варьируется от 20 до 60 кг/частицу (приблизительно от 200 до 600 Н/частицу) в рамках диапазона размера частиц, составляющего от 16 до 20 мм, при этом присутствуют частицы, имеющие очень низкую прочность. Поскольку восстановленное железо на основе угля, полученное с использованием небольшой лабораторной нагревательной печи, обычно нагрето равномерно, может быть обеспечено гомогенное восстановленное железо. Однако в промышленной карусельной печи получение тепла происходит неравномерно в зависимости от расположения горелки в карусельной печи и расположения окатышей с включенным в них углеродистым материалом и т.п., что вызывает такие колебания качества.

Фиг.3 иллюстрирует взаимосвязь между содержанием С во всех частицах восстановленного железа на основе угля и прочностью на раздавливание. Из фиг.3 очевидно, что прочность на раздавливание снижается по мере повышения содержания С.

В результате был подтвержден тот факт, что для того чтобы использовать в качестве материала, загружаемого в доменную печь, восстановленное посредством угля железо, содержание С во всех частицах которого повышено до как можно более высокого уровня, необходимо повысить прочность восстановленного железа путем горячего брикетирования с получение горячебрикетированного железа HBI.

Фиг.4 иллюстрирует связь между степенью металлизации и производительностью по восстановленному железу с использованием угля. Был подтвержден тот факт, что при целевом уровне производства от 80 до 100 кг/(м2час) постоянная степень металлизации составляет 80% или более, при этом возможны большие отклонения. Верхний предел степени металлизации может достичь максимальной величины, составляющей 95%, в результате небольшого снижения уровня производства (при снижении заданного уровня производства до 90 кг/(м2час) или менее). Степень металлизации также может регулироваться путем контроля времени выдержки или т.п. окатышей с включенным в них углеродистым материалом в карусельной печи.

Свойства HBI, полученного посредством угля

Для того чтобы оценить прочность HBI, полученного посредством угля, проводят испытание прочности при падении. В качестве способа испытания прочности при падении, как и в случае с HBI, полученного посредством газа, предполагая, что HBI перевозят морем на судне или т.п., 10 частиц HBI пять раз бросают на железную плиту толщиной 12 мм с высоты 10 м. Затем определяют массовую долю кусочков размером 38,1 мм или более (в дальнейшем сокращено до “+38,1 мм”) и массовую порошка с частицами размером 6,35 мм или менее (в дальнейшем сокращено до “-6,35 мм”) при помощи сит с размером ячеек 38,1 и 6,35 мм.

Фиг.5 иллюстрирует связь между прочностью при падении и содержанием С во всем HBI, полученным посредством угля, полученного с использованием машины для горячего брикетирования. Из фиг.5 понятно, что в том случае, когда содержание С в HBI (т.е. содержание С всего восстановленного железа) составляет от 2,0 до 5,0 мас.%, может быть получена прочность при падении (+38,1 мм), по существу удовлетворяющая среднему значению (+38,1 мм, 65%) в качестве образца для сравнения прочности при падении известного HBI, полученного посредством газа. Кроме того, величина -6,35 мм снижается приблизительно на 10%.

Фиг.6 иллюстрирует связь между степенью металлизации и прочностью при падении HBI, полученного посредством угля. Из данной фигуры понятно, что специфической корреляции между степенью металлизации и прочностью при падении не наблюдается, однако прочность при падении, соответствующая прочности при падении HBI, полученного посредством газа, может быть получена даже при низкой степени металлизации, составляющей около 28%.

Внешний вид и внутренняя структура HBI, полученного посредством угля

HBI, полученное посредством угля, полученный в данном примере, имеет форму подушки длиной 110 мм, шириной 50 мм, толщиной 30 мм и объемом 105 см3, оба конца которой хорошо сформованы и не имеют трещин, легко образующихся на концах и называемых “рыбьим ртом”. Кроме того, корпус HBI имеет достаточную толщину, поэтому считается, что восстановленное железо способно выдерживать удары при высоком давлении.

Фиг.7 иллюстрирует поперечное сечение HBI, полученное посредством угля, сделанное вдоль направления, вертикального к продольному направлению. На разрезе видна форма каждой частицы восстановленного железа, деформированной сжатием, поэтому поверхности частиц восстановленного железа тесно сцепляются одна с другой. На разрезе темный участок поверхности каждой частицы восстановленного железа контрастирован травлением кислотой с целью облегчения наблюдения.

Устойчивость к атмосферному воздействию HBI, полученного посредством угля

В данном примере проводят испытание на устойчивость к атмосферному воздействию HBI, полученного посредством угля. В качестве сравнительных материалов используют DRI, полученное посредством угля и не подвергнутое горячему брикетированию до HBI согласно настоящему изобретению, и известный DRI, полученный посредством газа. Около 5 кг каждого образца помещают в пластиковую клетку и выставляют на открытый воздух (условия включают среднюю относительную влажность, составляющую 71,1%, среднюю температуру - 7,2°С и месячные осадки в размере 44 мм). Небольшое количество образца отбирают каждые 2 недели и на основании данных химического анализа определяют степень его окисленности (снижение степени металлизации).

Результаты исследования представлены в виде отношения между количеством прошедших дней и степенью металлизации (относительно величины степени первоначальной металлизации, составляющей 1,0) на фиг.8. Из данной фигуры понятно, что при использовании DRI степени металлизации DRI, полученного как посредством угля, так и посредством газа, через 12 недель (84 дня) существенно снижаются приблизительно на 60-70% от уровня первоначальной металлизации. И наоборот, степень металлизации HBI, полученного посредством угля снижается незначительно, при этом снижение через 12 недель составляет около 3% от уровня первоначальной металлизации. Устойчивость к атмосферному воздействию DRI и HBI особенно важна с точки зрения обеспечения безопасности при морской транспортировке. Однако в DRI, полученном посредством угля, во время транспортировки или хранения происходит повторное окисление, сопровождающееся выделением тепла, которое может привести к возгоранию. Однако поскольку в результате горячего брикетирования до HBI с целью его уплотнения пористость существенно снижается, этой опасности можно избежать.

Влияние температуры горячего формования на прочность HBI, полученного посредством угля

С целью определения влияния температуры горячего формования на прочность HBI, полученного посредством угля, используют следующую температуру двух уровней для обработки DRI, полученного посредством угля, и загружаемого в машину для горячего брикетирования: обычную температуру, равную 600°С, и температуру, равную 760°С, превышающую обычную температуру, после чего измеряют прочность на раздавливание полученного HBI. Результаты измерений представлены на фиг.9. Прочность на раздавливание HBI представляет собой нагрузку на длину единицы ширины HBI, полученную в результате деления величины нагрузки в направлении толщины во время разрыва на ширину HBI. Как видно из фиг.9, в том случае, если содержание С в HBI является низким и составляет около 2 мас.%, по существу не происходит никакого влияния на температуру формования. Однако в том случае, если содержание С в HBI повышают приблизительно до 5 мас.% при обычной температуре формования, равной 600°С, прочность на раздавливание существенно понижается, в то время как при температуре формования, равной 760°С, превышающей обычную температуру, снижение прочности на раздавливание является очень небольшим. Таким образом было получено подтверждение того, что HBI, имеющий высокое содержание С и высокую прочность, может быть получен формованием при более высокой температуре.

Как упомянуто выше, горячебрикетированное железо согласно одному из аспектов настоящего изобретения включает множество частиц восстановленного железа, связанных одна с другой посредством горячего формования, при этом восстановленные частицы железа имеют поверхностный участок со средним содержанием углерода, составляющим от 0,1 до 2,5 мас.%, и центральный участок, расположенный внутри поверхностного участка, с более высоким средним содержанием углерода, чем на поверхностном участке. Частицы восстановленного железа могут представлять собой гранулы или окатыши восстановленного железа либо брикеты восстановленного железа, при этом форма восстановленного железа не ограничивается формой гранул.

Поверхностный участок горячебрикетированного железа согласно настоящему изобретению предпочтительно представляет собой участок от поверхности частицы восстановленного железа до глубины 3 мм.

В горячебрикетированном железе согласно настоящему изобретению среднее содержание С на поверхностном участке ограничено до 0,1-2,5 мас.%, таким образом, прочность горячебрикетированного железа может быть сохранена наряду с сохранением адгезионной силы между частицами восстановленного железа. Следовательно, горячебрикетированное железо согласно настоящему изобретению имеет достаточную прочность в качестве сырья, загружаемого в доменную печь, и устойчивость к атмосферному воздействию. Также поскольку возможно использование DRI, полученного посредством использования углеродистого материала, такого как недорогой уголь, в качестве восстановителя, и источника низкосортного оксида железа в качестве сырья, стоимость горячебрикетированного железа согласно настоящему изобретению ниже стоимости HBI, полученного посредством газа.

В горячебрикетированном железе согласно настоящему изобретению среднее содержание углерода на всем участке частицы восстановленного железа предпочтительно составляет от 1,0 до 5,0 мас.%.

Поэтому, поскольку среднее содержание С во всех частицах восстановленного железа в горячебрикетированном железе согласно настоящему изобретению имеет высокий диапазон значений, имеется возможность предотвращения повторного окисления богатым CO2 дымовым газом в шахте доменной печи и облегчения науглероживания металлического железа на высокотемпературном участке доменной печи, ускоряя при этом плавление и улучшая воздухопроницаемость в доменной печи.

В горячебрикетированном железе согласно настоящему изобретению степень металлизации частиц восстановленного железа предпочтительно составляет 80% или более.

Поэтому, поскольку степень металлизации частиц восстановленного железа в горячебрикетированном железе имеет высокое значение, составляющее 80% или более, то при его использовании в качестве сырья, загружаемого в доменную печь, производительность доменной печи может быть повышена, а количество восстановительного материала (количество топлива) в доменной печи может быть снижено, что снижает количество отходящего CO2.

Способ получения горячебрикетированного железа согласно другому аспекту настоящего изобретения включает стадию агломерации, т.е. гранулирование агломератов с включенным в них углеродистым материалом, при этом такие агломераты содержат оксид железа и углеродистый материал; стадию термического восстановления, включающую термическое восстановление агломератов с включенным в них углеродистым материалом в восстановительной печи с получением частиц восстановленного железа, каждая из которых имеет среднее содержание углерода, составляющее от 0,1 до 2,5 мас.% на поверхностном участке и более высокое среднее содержание углерода на центральном участке, чем на поверхностном участке; стадию разгрузки, включающую выгрузку частиц восстановленного железа из восстановительной печи; и стадию горячего формования, включающую компрессионное формование множества частиц восстановленного железа, выгруженных из восстановительной печи, в установке для горячего формования.

Следовательно, агломераты с включенным в них углеродистым материалом, содержащие углеродистый материал, такой как недорогой уголь, в качестве восстановителя, и источник низкосортного оксида железа, подвергают термическому восстановлению для получения частиц восстановленного железа посредством угля, а затем чугун в горячих брикетах получают из частиц восстановленного железа при помощи установки для горячего формования. Поэтому прочность горячебрикетированного железа может быть сохранена наряду с сохранением адгезионной силы между частицами восстановленного железа. В результате возможно получение горячебрикетированного железа, которое действительно может быть использовано в качестве сырья, загружаемого в доменную печь, имеющего низкую стоимость, высокую прочность и устойчивость к атмосферному воздействию.

В способе получения горячебрикетированного железа согласно настоящему изобретению выгружаемые частицы восстановленного железа предпочтительно подвергают компрессионному формованию на стадии горячего формования без существенного охлаждения.

Следовательно, частицы восстановленного железа могут быть подвергнуты компрессионному формованию в размягченном состоянии при высокой температуре, поэтому сохранение прочности чугуна в горячих брикетах возможно даже при высоком среднем содержании С во всех частицах восстановленного железа.

На стадии агломерации в способе получения горячебрикетированного железа согласно настоящему изобретению оксид железа и углеродистый материал предпочтительно смешивают в таком соотношении, что среднее содержание С на всем участке частиц восстановленного железа составляет от 1,0 до 5,0 мас.%. Также на стадии термического восстановления агломераты с включенным в них углеродистым материалом предпочтительно подвергают термическому восстановлению в условиях, при которых среднее содержание С на всем участке частиц восстановленного железа составляет от 1,0 до 5,0 мас.%.

Согласно данному способу получения, среднее содержание С на поверхностном участке частиц восстановленного железа может быть отрегулировано с большей точностью, благодаря чему горячебрикетированное железо согласно настоящему изобретению может быть получено с большей гарантией.

На стадии агломерации в способе получения горячебрикетированного железа согласно настоящему изобретению оксид железа и углеродистый материал предпочтительно смешивают в таком соотношении, что степень металлизации частиц восстановленного железа составляет 80% или более. Также на стадии термического восстановления агломераты с включенным в них углеродистым материалом предпочтительно подвергают термическому восстановлению в условиях, при которых степень металлизации частиц восстановленного железа составляет 80% или более.

Согласно данному способу получения, поскольку степень металлизации всех частиц восстановленного железа достигает 80% или более, то при использовании в качестве сырья, загружаемого в доменную печь, горячебрикетированного железа, полученного с использованием частиц восстановленного железа, производительность доменной печи может быть повышена, а количество восстановительного материала (количество топлива) в доменной печи может быть снижено, что снижает количество отходящего CO2.

Кроме того, в способе получения горячебрикетированного железа согласно настоящему изобретению степень окисления газовой атмосферы в восстановительной печи предпочтительно изменяют во время окончания стадии термического восстановления. Также после стадии разгрузки предпочтительно осуществляют контакт выгруженных частиц восстановленного железа с окислительным газом.

В соответствии со способом получения согласно настоящему изобретению степень металлизации частиц восстановленного железа может быть повышена. Следовательно, при использовании в качестве сырья, загружаемого в доменную печь, частиц восстановленного железа, производительность доменной печи может быть повышена, а количество восстановительного материала (количество топлива) в доменной печи может быть снижено, что снижает количество отходящего CO2.

Способ получения горячебрикетированного железа согласно другому аспекту настоящего изобретения представляет собой способ получения горячебрикетированного железа, содержащего множество частиц восстановленного железа, при этом данный способ включает компрессионное формование частиц восстановленного железа в установке для горячего формования, каждая из частиц восстановленного железа имеет поверхностный участок со средним содержанием углерода, составляющим от 0,1 до 2,5 мас.%, и центральный участок, расположенный внутри поверхностного участка, с более высоким средним содержание углерода, чем на поверхностном участке.

Таким образом, поскольку частицы восстановленного железа, каждая из которых имеет среднее содержание углерода, составляющее от 0,1 до 2,5 мас.%, подвергают компрессионному формованию, горячебрикетированное железо способно сохранять адгезионную силу между частицами восстановленного железа. В результате может быть получено горячебрикетированное железо, обладающее прочностью в качестве сырья, загружаемого в доменную печь, и устойчивостью к атмосферному воздействию. Кроме того, DRI, полученное посредством использования углеродистого материала, такого как недорогой уголь, в качестве восстановителя и источник низкосортного оксида железа в качестве сырья могут быть использованы в качестве частиц восстановленного железа. Поэтому может быть получено более дешевое горячебрикетированное железо, чем HBI, полученное посредством газа.

В способе получения горячебрикетированного железа согласно настоящему изобретению, включающему в себя множество частиц восстановленного железа, среднее содержание С на всем участке частиц восстановленного железа составляет от 1,0 до 5,0 мас.%.

Согласно данному способу, среднее содержание С на поверхностном участке частиц восстановленного железа может быть отрегулировано более тщательно и поэтому горячебрикетированное железо согласно настоящему изобретению может быть получено с большей гарантией.

В способе получения горячебрикетированного железа согласно настоящему изобретению, включающего множество частиц восстановленного железа, степень металлизации частиц восстановленного железа предпочтительно составляет 80% или более.

В соответствии с данным способом получения, поскольку степень металлизации частиц восстановленного железа достигает 80% и более, то при использовании в качестве сырья, загружаемого в доменную печь, частиц восстановленного железа, производительность доменной печи может быть повышена, а количество восстановительного материала (количество топлива) в доменной печи может быть снижено, что снижает количество отходящего CO2.

Помимо того, что горячебрикетированное железо согласно настоящему изобретению подходит конкретно для использования в качестве сырья, загружаемого в доменную печь, не исключается его использование в качестве сырья для электрической печи. В частности, в горячебрикетированном железе, среднее содержание углерода в которых составляет от 1,0 до 5,0 мас.%, на всем участке частиц восстановленного железа, содержание С может быть повышено до величины, превышающей содержание HBI, состоящего из известного DRI, полученного посредством газа. Несмотря на необходимость обработки содержащегося шлака и содержащейся серы, его использование в электрической печи представляет интерес благодаря эффективному действию по снижению потребления энергии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТИРОВАННОГО ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2008 |

|

RU2435868C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО МЕТАЛЛА | 2012 |

|

RU2492246C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА | 2021 |

|

RU2829744C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И ЖЕЛЕЗОРУДНЫЙ МАТЕРИАЛ | 2021 |

|

RU2832247C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ПРЯМОГО ВОССТАНОВЛЕНИЯ | 2008 |

|

RU2449024C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВЕРТИКАЛЬНОЙ ПЕЧИ | 1997 |

|

RU2144088C1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ ИЗ ВОССТАНОВЛЕННОГО ЖЕЛЕЗА И СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2008 |

|

RU2447164C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ ДОМЕННОЙ ПЕЧИ ПРИ ИСПОЛЬЗОВАНИИ УГЛЕРОДСОДЕРЖАЩИХ НЕОБОЖЖЕННЫХ ОКАТЫШЕЙ | 2009 |

|

RU2473703C2 |

| СПОСОБ ОБРАБОТКИ ОТХОДЯЩИХ ГАЗОВ ИЗ УСТАНОВОК ДЛЯ ПРОИЗВОДСТВА ЧУГУНА И/ИЛИ СИНТЕЗ-ГАЗА | 2012 |

|

RU2618971C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2021 |

|

RU2829647C2 |

Изобретение относится к получению горячебрикетированного железа путем восстановления при нагревании агломератов с включенным в них углеродистым материалом. Горячебрикетированное железо содержит множество частиц восстановленного железа, связанных одна с другой посредством горячего формования. При этом каждая из частиц восстановленного железа имеет поверхностный участок со средним содержанием углерода, составляющим от 0,1 до 2,5 мас.%, и центральный участок, расположенный внутри поверхностного участка, с более высоким средним содержанием углерода, чем на поверхностном участке. Изобретение позволяет получить прочное недорогое горячебрикетированное железо, которое может быть использовано в качестве сырья, загружаемого в доменную печь, и обладает устойчивостью к атмосферному воздействию. 3 н. и 12 з.п. ф-лы, 10 ил., 7 табл.

1. Горячебрикетированное железо, включающее в себя множество частиц восстановленного железа, связанных одна с другой посредством горячего формования, в котором каждая из частиц восстановленного железа имеет поверхностный участок со средним содержанием углерода, составляющим от 0,1 до 2,5 мас.%, и центральный участок, расположенный внутри поверхностного участка, с более высоким средним содержанием углерода, чем на поверхностном участке.

2. Горячебрикетированное железо по п.1, в котором поверхностный участок представляет собой участок от поверхности частицы восстановленного железа до глубины 3 мм.

3. Горячебрикетированное железо по п.1 или 2, в котором среднее содержание углерода на всем участке частицы восстановленного железа составляет от 1,0 до 5,0 мас.%.

4. Горячебрикетированное железо по п.1 или 2, в котором уровень металлизации частиц восстановленного железа предпочтительно составляет 80% или более.

5. Способ получения горячебрикетированного железа, включающий стадию агломерации, включающую гранулирование агломератов с включенным в них углеродистым материалом, содержащих оксид железа и углеродистый материал, стадию восстановления, включающую термическое восстановление агломератов с включенным в них углеродистым материалом в восстановительной печи для получения частиц восстановленного железа, каждая из которых имеет среднее содержание углерода, составляющее от 0,1 до 2,5 мас.% на поверхностном участке и более высокое среднее содержание углерода на центральном участке, чем на поверхностном участке, стадию разгрузки, включающую выгрузку множества частиц восстановленного железа из восстановительной печи, и стадию горячего формования, включающую компрессионное формование множества частиц восстановленного железа, выгруженных из восстановительной печи, в установке для горячего формования.

6. Способ по п.5, в котором на стадии горячего формования выгруженные частицы восстановленного железа подвергают компрессионному формованию без существенного охлаждения.

7. Способ по п.5 или 6, в котором на стадии агломерации оксид железа и углеродистый материал смешивают в такой пропорции, чтобы среднее содержание углерода на всем участке частиц восстановленного железа составляло от 1,0 до 5,0 мас.%.

8. Способ по п.5 или 6, в котором на стадии термического восстановления агломераты с включенным в них углеродистым материалом подвергают термическому восстановлению в условиях, при которых среднее содержание углерода на всем участке частиц восстановленного железа составляет от 1,0 до 5,0 мас.%.

9. Способ по п.5 или 6, в котором на стадии агломерации оксид железа и углеродистый материал смешивают в такой пропорции, чтобы степень металлизации частиц восстановленного железа составляла 80% или более.

10. Способ по п.5 или 6, в котором на стадии термического восстановления агломераты с включенным в них углеродистым материалом подвергают термическому восстановлению в условиях, при которых уровень металлизации частиц восстановленного железа составляет 80% или более.

11. Способ по п.5 или 6, в котором во время окончания стадии термического восстановления степень окисления газовой атмосферой в восстановительной печи подвергают изменению.

12. Способ по п.5 или 6, в котором после стадии разгрузки осуществляют контакт выгруженных частиц восстановленного железа с окислительным газом.

13. Способ получения горячебрикетированного железа, содержащего множество частиц восстановленного железа, включающий компрессионное формование частиц восстановленного железа в установке для горячего формования, при этом каждая из частиц восстановленного железа имеет поверхностный участок со средним содержанием углерода, составляющим от 0,1 до 2,5 мас.%, и центральный участок, расположенный внутри поверхностного участка, с более высоким средним содержанием углерода, чем на поверхностном участке.

14. Способ по п.13, в котором среднее содержание углерода на всем участке частиц восстановленного железа составляет от 1,0 до 5,0 мас.%.

15. Способ по п.13 или 14, в котором уровень металлизации частиц восстановленного железа составляет 80% или более.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| СПОСОБ ПРЯМОГО ВОССТАНОВЛЕНИЯ МЕЛКОЗЕРНИСТОГО СОДЕРЖАЩЕГО ОКСИД ЖЕЛЕЗА МАТЕРИАЛА В ФОРМЕ ЧАСТИЦ, А ТАКЖЕ УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1996 |

|

RU2136763C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО ЧУГУНА ИЛИ ЖИДКИХ СТАЛЬНЫХ ПОЛУФАБРИКАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2111259C1 |

Авторы

Даты

2011-11-10—Публикация

2007-11-07—Подача