Изобретение относится к способу изготовления вихревой распылительной форсунки для распыления жидкого топлива.

Газовая турбина имеет компрессор, камеру сгорания и турбину. В камере сгорания топливовоздушная смесь доводится до воспламенения, вследствие чего возникает поток горючего газа. В газовой турбине давление потока горючего газа уменьшается, что приводит в действие компрессор и создает полезную мощность. Полезной мощностью может являться, к примеру, мощность на валу для приведения в действие генератора электростанции.

В газовой турбине в камере сгорания могут сжигаться как газообразные горючие вещества, так и жидкие горючие вещества. Если используется жидкое топливо, то перед сжиганием его необходимо распылить в воздухе для горения с заранее заданным распределением по размеру капель и концентрацией. Традиционным образом распыление жидкого топлива осуществляется посредством распылительной форсунки.

Распылительная форсунка помещена непосредственно в камеру сгорания или в камеру предварительного смешивания. В силу стесненных конструктивных условий в камере сгорания или в камере предварительного смешивания необходимым условием является то, что распылительная форсунка должна иметь лишь определенную заранее, ограниченную конструктивную глубину. Сконструированная с учетом ограничения монтажной глубины распылительная форсунка имеет ограниченные возможности при распылении, так что распылительная форсунка оснащается дополнительным устройством для образования вихревого движения в смеси жидкого топлива и воздуха для горения. Традиционная распылительная форсунка с устройством для образования вихревого движения выточена, отфрезерована и/или высверлена из цельной заготовки, или, в альтернативном варианте, изготовлена по типу микроламината, что является затратоемким мероприятием.

Задачей изобретения является создание способа изготовления вихревой распылительной форсунки для распыления жидкого топлива, причем указанный способ должен быть экономичным.

Способ в соответствии с изобретением для изготовления вихревой распылительной форсунки содержит следующие этапы: подготовка заготовки, имеющей полый цилиндр с закрывающим полый цилиндр с одной стороны днищем и открытым с другой стороны продольным концом, причем вблизи днища в полом цилиндре образовано, по меньшей мере, одно впускное отверстие, которое расположено в перпендикулярной продольной оси полого цилиндра плоскости и под углом тангенциально периферии полого цилиндра, а в продольном направлении полого цилиндра между впускным отверстием и открытым продольным концом по наружному периметру полого цилиндра дополнительно сформирован вращающийся вокруг продольной оси полого цилиндра кольцевой уступ, так что наружный диаметр полого цилиндра по отношению к кольцевому уступу со стороны впускного отверстия меньше, чем со стороны открытого продольного конца; подготовка пресса с удерживающей муфтой и с образованным посредством конуса и основания формообразующим штампом, расположенным соосно с удерживающей муфтой; ввод заготовки днищем вперед в удерживающую муфту до момента прилегания к удерживающей муфте, при этом кольцевой уступ выполнен в заготовке а заготовка на кольцевом пазу опирается на удерживающую муфту, так что при изготовлении не возникает нежелательного прогиба заготовки в зоне заготовки между кольцевым уступом и днищем, причем открытый продольный конец заготовки обращен к конусу; смещение удерживающей муфты в направлении к формообразующему штампу, при этом посредством конуса и основания открытый продольный конец деформируется вовнутрь, и открытый продольный конец, с образованием выпускного отверстия, располагается в горизонтальном положении перпендикулярно продольной оси заготовки.

Таким образом, при изготовлении вихревой распылительной форсунки днище и зона заготовки между кольцевым уступом и днищем удерживается посредством удерживающей муфты, так что эта зона не затрагивается деформацией. Напротив, деформируется зона заготовки от кольцевого уступа до открытого продольного конца в направлении заготовки, так что нежелательный прогиб заготовки в зоне между кольцевым уступом и днищем при изготовлении вихревой распылительной форсунки не может возникать.

Вихревая распылительная форсунка может экономичным образом изготавливаться посредством способа в соответствии с изобретением и обладает высокой эффективностью при распылении. Топливовоздушная смесь поступает затем от камеры воздухопроводного рукава через вихревую распылительную форсунку в камеру сгорания газовой турбины, причем вихревая распылительная форсунка помещена в конический участок воздухопроводного рукава. Вследствие этого, происходит вызванное завихрением потока распыление жидкого топлива в воздухе для горения на конусном участке воздухопроводного рукава посредством вихревой распылительной форсунки, в результате чего может быть получена высокая степень однородности распределения размеров частиц жидкого топлива в воздухе для горения. Таким образом, распыление жидкого топлива в воздухе для горения с помощью воздухопроводного рука является эффективным мероприятием.

В предпочтительном варианте выполнения заготовкой является обточенная деталь. Благодаря этому, заготовку можно экономичным образом изготавливать в больших количествах.

Далее предпочтительным является то, что формообразующий штамп установлен с возможностью свободного вращения вокруг оси симметрии своего конуса, так что заготовка деформируется по методу прокатки. Благодаря этому, в предпочтительном варианте может быть обработана заготовка с большой толщиной стенки.

Кроме того, предпочтительным является то, что способ изготовления вихревой распылительной форсунки имеет этап рассверливания выпускного отверстия до заданного диаметра. Благодаря этому, в предпочтительном варианте выполнения диаметр выпускного отверстия может быть установлен после этапа деформации по методу прокатки. В крайнем случае, открытый продольный конец деформирован вовнутрь таким образом, что выпускное отверстие полностью закрывается.

Предпочтительным является то, что способ изготовления вихревой распылительной форсунки имеет этап изготовления впускного отверстия в виде тангенциально установленного шлица и/или тангенциально установленного канала.

Благодаря этому, в предпочтительном варианте выполнения в корпусе вихревой распылительной форсунки по окончании деформации корпуса форсунки по методу прокатки может быть изготовлено впускное отверстие.

Настоящее изобретение поясняется чертежами, на которых представлено следующее:

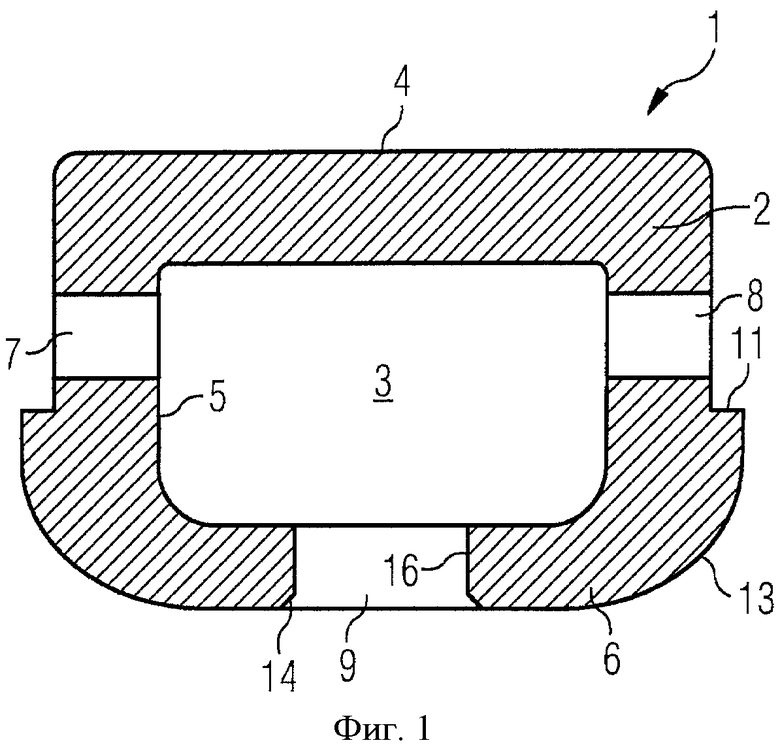

фиг.1 продольное поперечное сечение вихревой распылительной форсунки в соответствии с изобретением,

фиг.2 продольное поперечное сечение заготовки вихревой распылительной форсунки по фиг.1,

фиг.3 поперечное сечение заготовки по фиг.2,

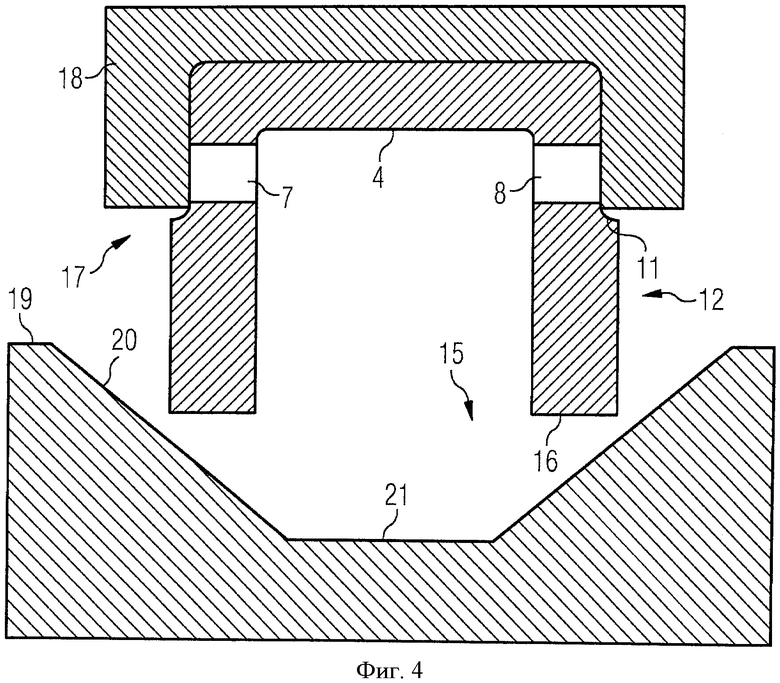

фиг.4 продольное поперечное сечение пресса для изготовления вихревой распылительной форсунки по фиг.1 с заготовкой по фиг.2 и 3,

фиг.5 продольное поперечное сечение воздухопроводного рукава в соответствии с изобретением.

Как очевидно на основании фиг.1, вихревая распылительная форсунка 1 имеет корпус 2 форсунки, образованный посредством полого цилиндра 5, а также закрывающего полый цилиндр 5 с одного конца днища 4 и закрывающей полый цилиндр 5 с другого конца головки 6. Благодаря этому, посредством полого цилиндра 5, днища 4 и головки 6 образована вихревая камера 3. В полом цилиндре 5 в зоне днища, с вхождением в вихревую камеру 3, выполнены первое впускное отверстие 7 и второе впускное отверстие 8 (см. фиг.3). Впускные отверстия 7, 8 расположены в одной плоскости, которая проходит перпендикулярно продольной оси полого цилиндра 5 и в которой впускные отверстия 7, 8 одинаково направлено установлены под углом 10 в направлении периферии полого цилиндра 5. Впускные отверстия 7, 8 расположены далее симметрично относительно продольной оси полого цилиндра 5, причем продольные оси впускных отверстий 7, 8 параллельны друг другу. Вследствие этого, впускные отверстия 7, 8 тангенциально входят в вихревую камеру 3 и располагаются напротив друг друга, так что, если через впускные отверстия 7, 8 в вихревую камеру 3 будет поступать топливовоздушная смесь, то в вихревой камере 3 образуется турбулентное течение.

В головке 6 предусмотрено выпускное отверстие 9, причем продольная ось выпускного отверстия 9 совпадает с продольной осью полого цилиндра 5.

Посредством регулировки диаметра, а также установки впускных отверстий 7, 8 и отношения диаметра к выпускному отверстию 9, процесс распыления может регулироваться целенаправленным образом.

Головка 6 примыкает закруглением 13 к полому цилиндру 5, а расположенная снаружи, если смотреть от вихревой камеры 3, кромка периферии выпускного отверстия 9 снабжена скосом 14. Вследствие этого, корпус 2 форсунки со стороны головки оказывается снабжен круглым контуром.

По наружному периметру полый цилиндр 5 снабжен круговым кольцевым уступом 11, причем зона полого цилиндра 5 в направлении от кольцевого уступа 11 к днищу 4 имеет меньший наружный диаметр, чем зона полого цилиндра 5 в направлении от кольцевого уступа 11 к головке 6.

На фиг.2 и 3 показана заготовка 12 для вихревой распылительной форсунки 1. Заготовка 12 отличается от корпуса 2 центробежной форсунки 1 в том отношении, что головка 6 еще не сформирована. Напротив, заготовка 12 с днищем 4 имеет форму полузакрытого полого цилиндра с открытым продольным концом 16, снабженным отверстием 15.

На фиг.4 показан пресс 17 с удерживающей муфтой 18 и формообразующим штампом 19. Муфта 18 имеет выемку, которая копирует форму заготовки в зоне от кольцевого уступа 11 к днищу 4. В выемку помещена заготовка 12, причем заготовка 12 на кольцевом уступе 11 опирается на удерживающую муфту 18, и впускные отверстия 7, 8 закрыты удерживающей муфтой 18.

Кроме того, открытый продольный конец 16 заготовки 12 выступает за пределы удерживающей муфты 18 и обращен к формообразующему штампу 19.

Формообразующий штамп 19 имеет на своей обращенной к продольному концу 16 стороне конус 20, продольная ось которого совпадает с продольной осью удерживающей муфты 18, причем конус 20 в своей центральной зоне перекрыт основанием 21, которое проходит перпендикулярно продольной оси конуса 20.

Конус 20 и основание 21 сформированы таким образом, что, когда удерживающая муфта 18 перемещается в направлении к формообразующему штампу 19 параллельно его продольной оси, то продольный конец 16 соприкасается с конусом 20 и начинает смещаться вовнутрь, в направлении к продольной оси удерживающей муфты 18. Затем открытый продольный конец 16, в результате деформации по методу прокатки, попадет на основание 21, в результате чего образуется головка 6 со своим закруглением 13, причем выпускное отверстие 9 остается в зоне продольной оси удерживающей муфты 18.

На фиг.5 показан воздухопроводный рукав 22, внутри которого сформирована камера 23 воздухопроводного рукава. Жидкое топливо протекает через впускное отверстие 24 камеры воздухопроводного рукава в камеру 23 воздухопроводного рукава. Воздухопроводный рукав 22 имеет цилиндрический участок 25 и конический участок 26, причем камера 23 воздухопроводного рукава образована как в цилиндрическом участке 25, так и в коническом участке 26, и конический участок 26 образует концевой элемент камеры 23 воздухопроводного рукава.

На коническом участке 26 с равномерным распределением по периферии расположены выпускные отверстия 27 камеры воздухопроводного рукава, в которые, соответственно, помещены вихревые распылительные форсунки 1. Вихревая распылительная форсунка 1 установлена в выпускном отверстии 27 камеры воздухопроводного рукава таким образом, что головка 6 наружной поверхностью конического участка 26 закрывается заподлицо, а в камеру 23 воздухопроводного рукава входит зона корпуса 2 форсунки, в которой выполнены впускные отверстия 7, 8 и днище 4.

Находящаяся в камере 23 воздухопроводного рукава жидкость поступает через впускные отверстия 7, 8 в вихревую камеру 3 с образованием вихревого потока и снова выходит из выпускного отверстия 9 с предварительно заданной степенью распыления жидкого топлива, а затем подается на расположенную далее в технологической цепочке камеру сгорания. Воздух, за счет подачи перпендикулярно потоку на выходе распыленной жидкости, смешивается с ней перед началом процесса сгорания. Вихревые распылительные форсунки 1 запрессованы и/или запаяны в выпускные отверстия 27 камеры воздухопроводного рукава.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО СНИЖЕНИЯ ВРЕДНЫХ ВЫБРОСОВ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2459964C2 |

| Двигатель внутреннего сгорания с воспламенением от сжатия | 1989 |

|

SU1638333A1 |

| УСТРОЙСТВО (ВАРИАНТЫ) И СПОСОБ ВПРЫСКА И ПОДАЧИ ТОПЛИВА ДЛЯ ПОРШНЕВОГО ДВИГАТЕЛЯ | 2006 |

|

RU2445504C2 |

| КЛАПАН ДЛЯ ТЕКУЧЕЙ СРЕДЫ | 2012 |

|

RU2617513C2 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1992 |

|

RU2021909C1 |

| ВОЗДУШНАЯ ОЧИСТКА ВНУТРЕННЕЙ КАМЕРЫ ПРЕДВАРИТЕЛЬНОГО СМЕШИВАНИЯ | 2014 |

|

RU2657072C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2014 |

|

RU2558490C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ "2-ЭКО" | 1991 |

|

RU2075610C1 |

| ТЕПЛОИЗОЛИРОВАННАЯ ТОПЛИВНАЯ ФОРСУНКА ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2015 |

|

RU2696158C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2004 |

|

RU2394638C2 |

Изобретение относится к способу изготовления вихревой распылительной форсунки для распыления жидкого топлива. Подготавливают заготовку, имеющую полый цилиндр с закрывающим его с одной стороны днищем и открытым с другой стороны продольным концом. Вблизи днища в полом цилиндре выполняют по меньшей мере одно впускное отверстие. Впускное отверстие расположено в перпендикулярной продольной оси полого цилиндра плоскости и под углом тангенциально периферии полого цилиндра. В продольном направлении полого цилиндра между впускным отверстием и открытым продольным концом по наружному периметру полого цилиндра дополнительно формируют проходящий вокруг продольной оси полого цилиндра кольцевой уступ. Подготавливают пресс с удерживающей муфтой и с образованным посредством конуса и основания формообразующим штампом, расположенным соосно с удерживающей муфтой. Заготовку на кольцевом уступе опирают на удерживающую муфту для устранения при изготовлении нежелательного прогиба заготовки между кольцевым уступом и днищем. Смещают удерживающую муфту в направлении к формообразующему штампу. Посредством конуса и основания открытый продольный конец деформируют вовнутрь. В результате обеспечивается повышение эффективности при распылении. 4 з.п. ф-лы, 5 ил.

1. Способ изготовления вихревой распылительной форсунки (1), в котором

подготавливают заготовку (12), имеющую полый цилиндр (5) с закрывающим полый цилиндр (5) с одной стороны днищем (4) и открытым с другой стороны продольным концом (16), причем вблизи днища (4) в полом цилиндре (5) выполняют по меньшей мере одно впускное отверстие (7, 8), которое расположено в перпендикулярной продольной оси полого цилиндра (5) плоскости и под углом (10) тангенциально периферии полого цилиндра (5), а в продольном направлении полого цилиндра (5) между впускным отверстием (7, 8) и открытым продольным концом (16) по наружному периметру полого цилиндра (5) дополнительно формируют проходящий вокруг продольной оси полого цилиндра (5) кольцевой уступ (11), при этом наружный диаметр полого цилиндра (5) по отношению к кольцевому уступу (11) со стороны впускного отверстия (7, 8) меньше, чем со стороны открытого продольного конца (16);

подготавливают пресс (17) с удерживающей муфтой (18) и с образованным посредством конуса (20) и основания (21) формообразующим штампом (19), расположенным соосно с удерживающей муфтой (18), причем кольцевой уступ (11) выполнен в заготовке (12) так, что заготовку (12) вводят днищем (4) вперед в удерживающую муфту (18) до момента прилегания к удерживающей муфте (18), при этом заготовку (12) на кольцевом уступе (11) опирают на удерживающую муфту (18) для устранения при изготовлении нежелательного прогиба заготовки (12) в зоне заготовки (12) между кольцевым уступом (11) и днищем (4), причем открытый продольный конец (16) заготовки (12) обращен к конусу (20);

смещают удерживающую муфту (18) в направлении к формообразующему штампу (19), при этом посредством конуса (20) и основания (21) открытый продольный конец (16) деформируют вовнутрь и открытый продольный конец (16) с образованием выпускного отверстия (15) располагают в горизонтальном положении перпендикулярно продольной оси заготовки (12).

2. Способ по п.1, отличающийся тем, что заготовкой (12) является обточенная деталь.

3. Способ по п.1 или 2, отличающийся тем, что формообразующий штамп (19) устанавливают с возможностью свободного вращения вокруг оси симметрии конуса (20), при этом заготовку (12) деформируют посредством прокатки.

4. Способ по п.1 или 2, отличающийся тем, что рассверливают выпускное отверстие (15) до заданного диаметра.

5. Способ по п.1 или 2, отличающийся тем, что выполняют впускное отверстие (7, 8) в виде тангенциально установленного шлица и/или тангенциально установленного канала.

| DE 4338202 A1, 11.05.1995 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРСУНКИ ДЛЯ ТОПЛИВНОГО КЛАПАНА В ДИЗЕЛЬНОМ ДВИГАТЕЛЕ И ФОРСУНКА | 2003 |

|

RU2313422C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУЙНОЙ ФОРСУНКИ | 1995 |

|

RU2117177C1 |

| US 20070029408 A1, 08.02.2007. | |||

Авторы

Даты

2013-09-20—Публикация

2009-03-23—Подача