Уровень техники

Настоящее изобретение относится к клапану для текучей среды, прежде всего к дозирующему клапану или топливной форсунке для двигателей внутреннего сгорания (ДВС), согласно ограничительной части п. 1 формулы изобретения.

У одной из известных топливных форсунок для двигателей внутреннего сгорания (DE 19527049 A1) седельный элемент, имеющий проходное отверстие и седло, расположен в трубчатом держателе седла со смещением назад относительно свободного конца этого держателя и ограничивает вместе с ним клапанную камеру форсунки. В держатель вставлено расположенное в направлении потока текучей среды после проходного отверстия распылительное устройство, имеющее чашевидный дисковый распылитель, называемый также дисковым сопловым наконечником распылителя форсунки, с дном и бортиком (боковой стенкой). Дно чашевидного дискового распылителя плоско прилегает к ровной свободной торцевой стороне свободного седельного элемента, а бортик чашевидного дискового распылителя опирается на держатель седла. Чашевидный дисковый распылитель проходящим по его бортику круговым сварным швом и кольцевым сварным швом на своем дне жестко соединен с держателем седла и с седельным элементом. В совмещенной с проходным отверстием центральной части дна чашевидного дискового распылителя расположено четыре распылительных отверстия, центры которых лежат на окружности с центром на оси проходного отверстия. Распылительные отверстия выполнены путем электроэрозионной обработки или штамповки и могут проходить в чашевидном дисковом распылителе через его дно перпендикулярно или наклонно к нему.

Еще одна известная топливная форсунка для систем впрыскивания топлива, которыми оснащаются ДВС, прежде всего для непосредственного впрыскивания топлива в камеру сгорания ДВС (DE 10048935 A1), имеет приводимый в движение приводом запорный элемент, который для открытия и закрытия топливной форсунки взаимодействует со своим окружающим проходное отверстие седлом, выполненным на седельном элементе. По ходу потока после седла расположен дисковидный завихряющий элемент, называемый также дисковым распылителем и имеющий сообщающийся с проходным отверстием впускной участок и несколько выходных отверстий, называемых также распылительными отверстиями. Каждое из таких распылительных отверстий расположено в одной из вихревых камер по ее центру. От каждого впускного участка к каждой вихревой камере ведет по тангенциально оканчивающемуся в ней вихреобразующему каналу, и поэтому топливо, текущее из впускного участка к вихревым камерам, входит в них асимметрично. Завихряющий элемент изготовлен из листового металла, при этом проточные структуры, образующие впускной участок, вихреобразующие каналы и вихревые камеры, выполнены путем штамповки, выдавливания, электроэрозионной обработки или лазерного сверления. Завихряющий элемент обеспечивает хорошее распыление впрыскиваемого под высоким давлением топлива.

Краткое изложение сущности изобретения

Преимущество предлагаемого в изобретении клапана с отличительными признаками, представленного в п. 1 формулы изобретения, состоит в том, что благодаря вихревой камере и вихреобразующему каналу в дисковом распылителе достигается такое завихрение текучей среды, которое обеспечивает ее впрыскивание в виде тонкораспыленного аэрозоля. Варьируя отношение площади поперечного сечения вихреобразующего канала к площади поперечного сечения распылительного отверстия и его геометрию, завихрение текучей среды можно отрегулировать таким образом, чтобы в распыляемом аэрозоле происходило образование отдельных струек меньшей и большей ширины, называемых также аэрозольными "лепестками". Дополнительно можно также влиять на угол распыла струи и ее форму. Благодаря указанным в п. 1 формулы изобретения соотношениям между размерами поперечного сечения вихреобразующего канала и размерами поперечного сечения распылительного отверстия при средних давлениях текучей среды, преобладающих при впрыскивании топлива во впускной коллектор ДВС с принудительным воспламенением рабочей смеси, при дозированном впрыскивании водного раствора мочевины в отработавшие газы (ОГ) ДВС в так называемых DNOX-системах (системах удаления оксидов азота из ОГ) или при распылении мазута в мазутных горелках, оптимизируется подготовка текучей среды при ее дозированном впрыскивании в отношении требуемых малых углов распыла струи и высокого качества распыления. Достигаемый благодаря указанному взаимному согласованию размеров поперечных сечений вихреобразующего канала и распылительного отверстия эффект заключается в том, что текучая среда при своем прохождении через вихревую камеру и распылительное отверстие подвергается завихрению с такой интенсивностью, которая настолько низка, насколько это возможно для получения малых углов распыла струи, и настолько высока, насколько это необходимо для достижения высокого качества распыления.

Дисковый распылитель с явно лучшим качеством подготовки текучей среды к распылению может использоваться в уже находящихся в производстве клапанах без изменения их конструкции и может крепиться к ним обычными методами соединения, например сваркой, при этом выполнение дискового распылителя в различных модификациях позволяет заранее подготовить целый ряд вариантов конструктивного исполнения дискового распылителя, различающихся между собой углом распыла струи, статического расхода и ширины и формы струи, и в последующем комплектовать клапаны дисковыми распылителями с учетом требуемых характеристик впрыскивания текучей среды. В предлагаемом в изобретении клапане удается реализовать компактную и экономично интегрированную в единственный дисковый распылитель конструкцию, обеспечивающую эффективное вихревое распыление текучей среды с минимальным мертвым объемом за седлом. Дисковый распылитель можно при этом выполнять в виде много- или одноструйного распылителя.

Благодаря мерам, представленным в зависимых пунктах формулы изобретения, возможны предпочтительные модификации и усовершенствования клапана, заявленного в п. 1 формулы изобретения.

В одном из предпочтительных вариантов осуществления изобретения вихревая камера имеет такие осевую глубину и диаметр, что отношение глубины к диаметру ограничено минимальным предельным значением в 0,2 и максимальным предельным значением в 0,6 и может принимать любое промежуточное значение в этом интервале. Альтернативно этому или дополнительно к этому распылительное отверстие имеет такие длину и диаметр, что отношение длины к диаметру лежит в интервале значений, минимальное предельное значение которого составляет 0,2, а его максимальное предельное значение составляет 0,6. Обе эти меры позволяют дополнительно и целенаправленно влиять на интенсивность завихрения текучей среды с целью дальнейшего улучшения качества ее распыления.

В еще одном предпочтительном варианте осуществления изобретения обращенная от клапанной камеры наружная поверхность седельного элемента выполнена ровной, соответственно плоской, и к ней непосредственно прилегает дисковый распылитель. Тем самым ровная наружная поверхность седельного элемента эффективно образует своего рода крышку, перекрывающую образующие вихревую камеру и вихреобразующий канал углубления в дисковом распылителе.

При недостаточной плоскостности наружной поверхности седельного элемента в еще одном предпочтительном варианте осуществления изобретения между дисковым распылителем и седельным элементом расположен дисковый компенсатор, который имеет прилегающую к дисковому распылителю ровную и плоскую поверхность и коаксиальное проходному отверстию в седельном элементе центральное отверстие и который перекрывает образующие вихревую камеру и вихреобразующий канал углубления в дисковом распылителе. В подобном случае оба таких дисковых элемента калибруют в отношении их прилегающих друг к другу поверхностей и собирают друг с другом отдельно вне клапана, что позволяет избежать втекание текучей среды в вихревую камеру и вихреобразующий канал паразитными потоками через зазоры между дисковым распылителем и дисковым компенсатором, перекрывающим образующие вихревую камеру и вихреобразующий канал углубления.

В еще одном предпочтительном варианте осуществления изобретения дисковый распылитель имеет толщину в пределах от 0,15 до 0,25 мм. Преимущество, связанное с наличием у дискового распылителя столь малой толщины, состоит в том, что по меньшей мере одно распылительное отверстие имеет малую длину, благодаря чему в распылительном отверстии возникают лишь малые потери на трение и тем самым малыми остаются потери интенсивности завихрения текучей среды в распылительном отверстии. Изготовленный из высококачественной стали дисковый распылитель благодаря своей малой толщине позволяет проплавлять его насквозь и тем самым надежно приваривать к седельному элементу без сколько-нибудь существенного его коробления. Тем самым в результате приваривания дискового распылителя к седельному элементу не ухудшается герметичность клапана. Дисковый распылитель допускает возможность простого его встраивания в обычные клапаны без увеличения их конструктивной длины. Выполнение дискового распылителя со сформованным за одно целое с ним кольцевым бортиком позволяет придать дисковому распылителю миско- или чашевидную форму, которая обеспечивает достаточную стабильность дискового распылителя и возможность альтернативного его приваривания к седельному элементу путем проплавления либо тонкого бортика (боковой стенки), либо тонкого дна такого чашевидного дискового распылителя. Столь же хорошая стабильность тонкого дискового распылителя достигается и при его сборке и соединении с дисковым компенсатором.

В еще одном предпочтительном варианте осуществления изобретения вихревая камера и вихреобразующий канал сформированы в дисковом распылителе выдавливанием или удалением материала путем электроэрозионной обработки, травления или обработки ультракороткоимпульсным лазером. При изготовлении всеми этими способами можно путем варьирования отношения площади поперечного сечения вихреобразующего канала к площади поперечного сечения распылительного отверстия и путем варьирования его геометрии отрегулировать завихрение текучей среды таким образом, чтобы при ее аэрозольном распылении происходило образование узких и широких отдельных струй, соответственно аэрозольных "лепестков". Равным образом по меньшей мере одно распылительное отверстие можно выполнять цилиндрическим или же коническим с увеличивающимся в направлении потока поперечным сечением и с проходящей под прямым углом или наклонно к поверхности дискового распылителя осью.

В еще одном предпочтительном варианте осуществления изобретения вихреобразующий канал имеет отходящий от проходного отверстия в седельном элементе впускной участок и оканчивающийся в вихревой камере выходной участок, который расположен относительно вихревой камеры таким образом, что текучая среда тангенциально втекает в вихревую камеру. В соответствии с этим текучая среда поступает по вихреобразующему каналу к распылительному отверстию сбоку и в результате подвергается в вихревой камере завихрению, которое приводит к исключительно тонкому распылению текучей среды через по меньшей мере одно распылительное отверстие в виде одного или нескольких аэрозольных "лепестков".

В еще одном предпочтительном варианте осуществления изобретения ширина вихреобразующего канала на его впускном участке уменьшается в направлении потока текучей среды, а на выходном участке преимущественно остается постоянной. Благодаря этому удается минимизировать, соответственно весьма точно отрегулировать дросселирование текучей среды в вихреобразующем канале.

В еще одном предпочтительном варианте осуществления изобретения вихреобразующий канал имеет по меньшей мере на своем выходном участке наружную боковую стенку, которая тангенциально примыкает к стенке вихревой камеры, и расположенную напротив этой наружной боковой стенки внутреннюю боковую стенку, которая расположена на таком расстоянии от наружной боковой стенки, что воображаемая линия, продолжающая внутреннюю боковую стенку, проходит через распылительное отверстие. Благодаря подобным конструктивным мерам удается максимально снизить интенсивность завихрения текучей среды, что облегчает оптимизацию интенсивности завихрения особенно при высоких давлениях текучей среды в вихреобразующих каналах.

В еще одном предпочтительном варианте осуществления изобретения несколько распылительных отверстий расположено на концентричной проходному отверстию в седельном элементе окружности на равном угловом расстоянии друг от друга и предусмотрено соответствующее количеству распылительных отверстий количество вихреобразующих каналов, которые расположены звездообразно относительно проходного отверстия с находящимся под ним центром звезды. Таким путем удается эффективно реализовать многоструйный дисковый распылитель с высоким качеством распыления им текучей среды. В предпочтительном варианте дисковый распылитель в зависимости от его назначения снабжают двумя-шестью распылительными отверстиями.

В еще одном предпочтительном варианте осуществления изобретения в дисковом распылителе предусмотрено единственное распылительное отверстие, которое расположено с радиальным отступом от проходного отверстия в седельном элементе. К окружающей это единственное распылительное отверстие вихревой камере от проходного отверстия в седельном элементе ведут два дугообразных вихреобразующих канала, которые расположены в дисковом распылителе зеркально друг относительно друга. Дисковый распылитель в подобном одноструйном варианте его выполнения позволяет при исключительно высоком качестве распыления текучей среды достичь особо малого ее статического расхода. Благодаря втеканию текучей среды в вихревую камеру по обоим дугообразным вихреобразующим каналам, ширина которых в предпочтительном варианте также уменьшается на впускном участке и преимущественно остается по меньшей мере приблизительно постоянной на выходном участке, удается добиться равномерного завихрения текучей среды.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено на примере некоторых вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи, на которых показано:

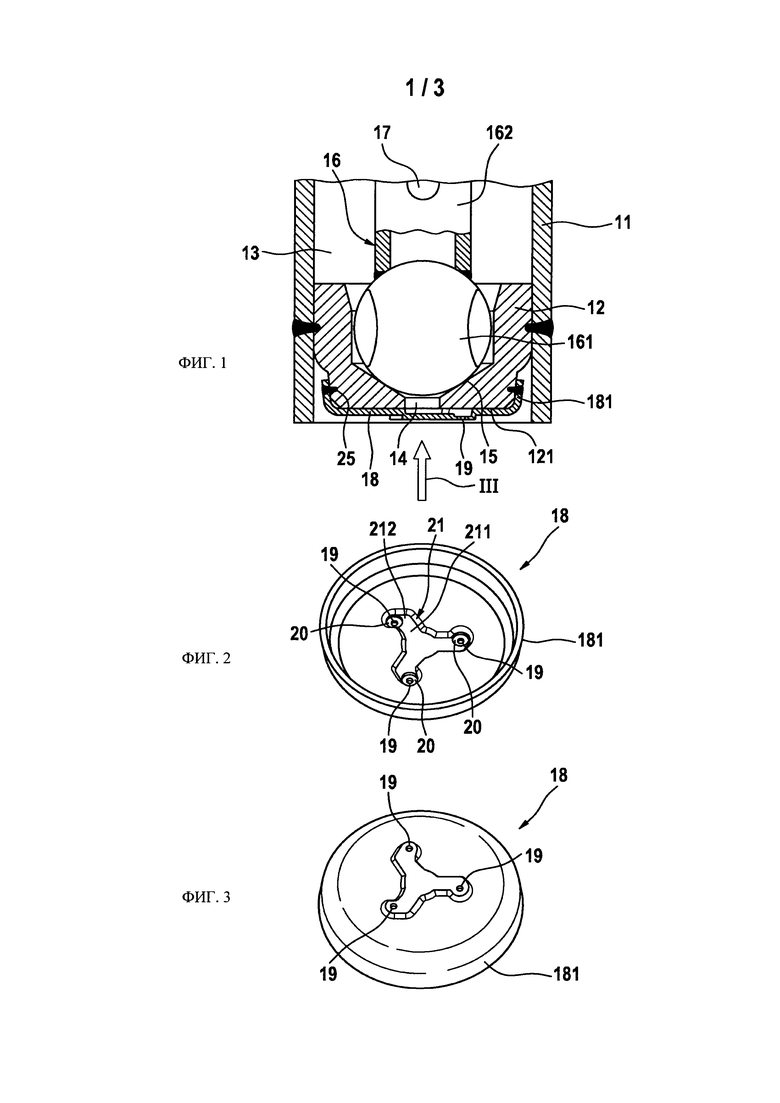

на фиг. 1 - вид в продольном разрезе фрагмента клапана для текучей среды с седельным элементом и расположенным после него в направлении потока дисковым распылителем,

на фиг. 2 - вид в аксонометрии сверху дискового распылителя,

на фиг. 3 - вид в аксонометрии снизу дискового распылителя по стрелке Ш на фиг. 1,

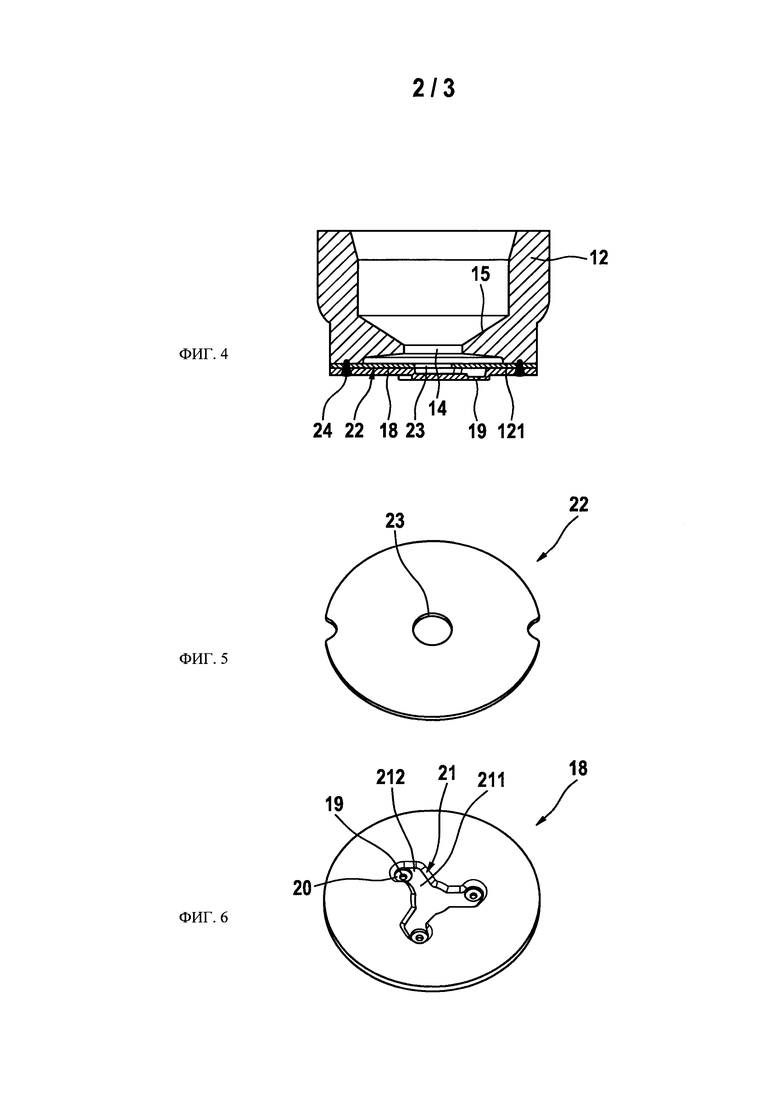

на фиг. 4 - вид в продольном разрезе модифицированного седельного элемента с дисковыми распылителем и компенсатором,

на фиг. 5 - вид в аксонометрии сверху изображенного на фиг. 4 дискового компенсатора,

на фиг. 6 - вид в аксонометрии сверху изображенного на фиг. 4 дискового распылителя,

на фиг. 7 - вид в продольном разрезе седельного элемента с расположенным после него в направлении потока дисковым распылителем согласно еще одному варианту осуществления изобретения,

на фиг. 8 - вид в аксонометрии сверху изображенного на фиг. 7 дискового распылителя,

на фиг. 9 - вид в аксонометрии снизу дискового распылителя по стрелке IX на фиг. 7.

Фрагментарно показанный на фиг. 1 со стороны своего выходного конца клапан для текучей среды используется, например, в качестве (клапанной) топливной форсунки для впрыскивания топлива в системах его впрыскивания, которыми оснащаются ДВС, или для дозированного впрыскивания жидкостей, таких, например, как водные растворы мочевины, в выпускной тракт ДВС в целях снижения токсичности ОГ, однако эффективно применяется также в качестве мазутных горелок в отопительных системах. Такой клапан имеет образующий часть его корпуса втулкообразный держатель 11 седла, который закрыт или оканчивается седельным элементом 12. В седельном элементе 12, который совместно с держателем 11 ограничивает клапанную камеру 13, выполнены проходное отверстие 14 и охватывающее его седло 15. С этим седлом 15 для закрытия и открытия проходного отверстия 14 взаимодействует шаровидная запорная головка 161 клапанного элемента 16, которая закреплена, например, сваркой, на обращенном к седельному элементу 12 конце полой иглы 162. По этой полой игле 162 клапанного элемента 16 происходит поступление текучей среды в клапанную камеру 13, для чего в игле 162 предусмотрено по меньшей мере одно проточное отверстие 17. Седло 15 во взаимодействии с запорной головкой 161 образует герметичное седло, которое нагружено объемом текучей среды, находящейся в клапанной камере 13 под давлением в системе. Для закрытия проходного отверстия 14 запорная головка 161 прижимается к седлу 15 не показанной на чертеже закрывающей пружиной, воздействующей на иглу 162. Открытие проходного отверстия 14 происходит путем подъема запорной головки 161 от седла 15 против возвращающего усилия закрывающей пружины и осуществляется известным способом посредством воздействующего на иглу 162 электромагнитного, пьезокерамического или магнитострикционного привода.

В направлении потока текучей среды после проходного отверстия 14 расположен дисковый сопловый наконечник или дисковый распылитель 18 с по меньшей мере одним распылительным отверстием 19. В показанном на фиг. 1-3 варианте выполнения дискового распылителя 18 он имеет несколько распылительных отверстий 19, в данном случае три распылительных отверстия, которые расположены на концентричной проходному отверстию 14 окружности на равном угловом расстоянии друг от друга. Дисковый распылитель 18 имеет в привязке к распылительному отверстию 19 концентричную ему вихревую камеру 20 и проходящий от нее вплоть до проходного отверстия 14 и оканчивающийся под ним вихреобразующий канал 21, и поэтому в показанном на фиг. 1-3 варианте выполнения дискового распылителя 18 количество вихревых камер 20 и вихреобразующих каналов 21 соответствует количеству распылительных отверстий 19. Вихреобразующие каналы 21 расположены в виде звезды, центр которой находится при этом под проходным отверстием 14. Вихревые камеры 20 и вихреобразующие каналы 21 сформированы в виде углублений в обращенной к седельному элементу 12 поверхности дискового распылителя 18. Такое формирование осуществляют выдавливанием или удалением материала путем электроэрозионной обработки, травления или обработки ультракороткоимпульсным лазером. Такими же способами или штамповкой в дисковом распылителе 18 выполняют также проходящие сквозь него распылительные отверстия 19, которые при этом в зависимости от требуемого характера истечения из них текучей среды имеют цилиндрическую форму или коническую форму с увеличивающимся в направлении потока диаметром, соответственно поперечным сечением и оси которых проходят параллельно оси дискового распылителя 18 или наклонно к ней, соответственно под прямым или острым углом к поверхности дискового распылителя.

Каждый вихреобразующий канал 21 имеет отходящий от проходного отверстия 14 впускной (или приточный) участок 211 и оканчивающийся в вихревой камере 20 выходной участок 212. Выходной участок 212 расположен относительно вихревой камеры 20 таким образом, что текучая среда втекает в нее тангенциально. Для минимизации, соответственно для возможности весьма точной настройки дросселирования текучей среды в вихреобразующем канале 21 его ширина на впускном участке 211 уменьшается, а на выходном участке 212 остается практически постоянной. Для обеспечения тангенциального втекания текучей среды в вихревые камеры 20 в показанном на фиг. 1-3 варианте выполнения дискового распылителя 18 со звездообразным расположением вихреобразующих каналов 21 их выходной участок 212 расположен под углом к впускному участку 211. Как показано на фиг. 1, дисковый распылитель 18 прилегает к свободной, ровной и плоской наружной поверхности 121 седельного элемента 12, и поэтому его ровная наружная поверхность 121 перекрывает углубления, образующие вихревую камеру 20 и вихреобразующий канал 21. При недостаточной плоскостности наружной поверхности 121 седельного элемента 12 между седельным элементом 12 и дисковым распылителем 18 дополнительно располагают, как это имеет место в показанном на фиг. 4-6 варианте, дисковый компенсатор 22, который имеет соосное с проходным отверстием 14 центральное отверстие 23 и который вместо наружной поверхности 121 седельного элемента 12 служит для перекрытия углублений, образующих вихревую камеру 20 и вихреобразующий канал 21. Дисковый компенсатор 22 и дисковый распылитель 18 калибруют отдельно вне клапана и лишь затем приставляют к седельному элементу 12 и крепят к нему, как это обозначено на фиг. 4 круговым сварным швом 24. В показанном на фиг. 1-3 варианте выполнения дискового распылителя 18 он снабжен проходящим по его краю в окружном направлении, выполненным за одно целое с ним кольцевым бортиком 181 и поэтому имеет миско- или чашевидную форму. Кольцевой бортик или боковая стенка миско- или чашевидного дискового распылителя с геометрическим замыканием охватывает седельный элемент 12 и приварена к нему с проплавлением, как это обозначено показанным на фиг. 1 сварным швом 25. Альтернативно этому миско- или чашевидный дисковый распылитель 18 можно также проплавлять в его донной части и таким путем соединять с седельным элементом 12. В обоих показанных на фиг. 1-3 и фиг. 4-6 вариантах выполнения дискового распылителя 18 он имеет крайне малую толщину и изготовлен из высококачественной стали. Толщина дискового распылителя составляет всего лишь от 0,15 до 0,25 мм.

На примере показанного на фиг. 7-9 дискового распылителя 18 представлен его так называемый одноструйный вариант для особо малого статического расхода текучей среды. Единственное распылительное отверстие 19 в дисковом распылителе 18 распложено с радиальным отступом от выполненного в седельном элементе 12 проходного отверстия 14, а к окружающей распылительное отверстие 19 вихревой камере 20 ведут два идентичных дугообразных вихреобразующих канала 21, которые расположены в дисковом распылителе 18 зеркально друг относительно друга. В данном случае каждый из обоих вихреобразующих каналов 21 также имеет отходящий от проходного отверстия 14 впускной участок 211, на котором ширина вихреобразующего канала уменьшается в направлении потока, и тангенциально входящий в вихревую камеру 20 выходной участок 212, на котором ширина вихреобразующего канала остается практически постоянной. Концы впускных участков 211 также перекрываются проходным отверстием 14. Дисковый распылитель 18, как и показанный на фиг. 1-3 дисковый распылитель 18, снабжен выполненным за одно целое с ним кольцевым бортиком 181, которым дисковый распылитель 18 закреплен на седельном элементе 12, например, сварным швом 25.

Дозированно выходящая под давлением из проходного отверстия 14 текучая среда при своем прохождении по вихреобразующего каналу 21, через вихревую камеру 20 и через распылительное отверстие 19 подвергается завихрению, вызывающему распыление выходящей из по меньшей мере одного распылительного отверстия текучей среды в виде аэрозоля, который представляет собой при этом булавообразную или коническую аэрозольную струю, состоящую из множества аэрозольных "лепестков" или отдельных струек, которые имеют более или менее большой угол распыла относительно оси булавы или конуса. Для предпочтительной области применения предлагаемого в изобретении клапана, а именно для дозированного впрыскивания топлива в систему впускных каналов, соответственно во впускной коллектор или водного раствора мочевины в выпускной тракт ДВС либо мазута в топочную камеру отопительной системы, с одной стороны, желательно обеспечить очень хорошее распыление текучей среды, а с другой стороны, требуется обеспечить малые углы распыла аэрозольных "лепестков", т.е. малый угол при вершине конуса аэрозольной струи. Высокая интенсивность завихрения приводит к хорошему распылению, но в то же время и к большим углам распыла струи. Для оптимизации интенсивности завихрения в том отношении, что она в целях получения малых углов распыла струи должна быть настолько низкой, насколько это возможно, а в целях достижения высокого качества распыления должна быть настолько высокой, насколько это необходимо, конструктивные параметры вихреобразующего канала 21, вихревой камеры 20 и распылительного отверстия 19 в дисковом распылителе 18 взаимно согласованы. Во-первых, вихреобразующий канал 21 и распылительное отверстие 19 имеют такие поперечные сечения, что соотношение между площадью поперечного сечения вихреобразующего канала и площадью поперечного сечения распылительного отверстия составляет 1,5 или более. Вихреобразующий канал имеет, таким образом, сравнительно большое поперечное сечение. Во-вторых, вихревая камера 20 имеет такие глубину и диаметр, что отношение первой ко второму составляет минимум 0,2 и максимум 0,6. Вихревая камера 20 выполнена, таким образом, сравнительно короткой. Дополнительно к этому или альтернативно этому распылительное отверстие 19 имеет такие длину и диаметр, что отношение первой ко второму составляет минимум 0,2 и максимум 0,6. Распылительное отверстие 19 выполнено, таким образом, сравнительно коротким. В отношении вихреобразующего канала 21, который имеет по меньшей мере на выходном участке 212 тангенциально примыкающую к стенке вихревой камеры 20 наружную стенку и расположенную напротив нее внутреннюю стенку, ее предпочтительно далее располагать на таком расстоянии от наружной стенки, чтобы воображаемая линия, продолжающая внутреннюю стенку вихреобразующего канала, проходила через распылительное отверстие 19.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬНАЯ ШАЙБА И КЛАПАН С ТАКОЙ ШАЙБОЙ | 1997 |

|

RU2180407C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2011 |

|

RU2572263C2 |

| ТОПЛИВНАЯ ФОРСУНКА | 2011 |

|

RU2578366C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ СИСТЕМ ВПРЫСКИВАНИЯ ТОПЛИВА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2205976C2 |

| КЛАПАННАЯ ФОРСУНКА ДЛЯ ВПРЫСКИВАНИЯ ТОПЛИВА | 1997 |

|

RU2193685C2 |

| КЛАПАН С ЭЛЕКТРОМАГНИТНЫМ ПРИВОДОМ | 1997 |

|

RU2177075C2 |

| КЛАПАННАЯ ФОРСУНКА (ВАРИАНТЫ) | 1999 |

|

RU2239088C2 |

| КЛАПАН С КОМБИНИРОВАННЫМ СЕДЛОМ И ДИСКОВЫМ РАСПЫЛИТЕЛЕМ | 1997 |

|

RU2187687C2 |

| ДИСК С ОТВЕРСТИЯМИ, В ЧАСТНОСТИ, ДЛЯ КЛАПАННЫХ ФОРСУНОК | 1996 |

|

RU2157912C2 |

| КЛАПАН СО ВСТРОЕННЫМ УРАВНОВЕШИВАЮЩИМ КАНАЛОМ | 2018 |

|

RU2766162C2 |

Изобретение может быть использовано в системах топливоподачи двигателей внутреннего сгорания (ДВС). Предложен клапан для текучей среды, прежде всего топливовпрыскивающий клапан для ДВС, имеющий закрывающий клапанную камеру седельный элемент с выполненным в нем центральным проходным отверстием и расположенный в направлении потока текучей среды после седельного элемента дисковый распылитель (18) с по меньшей мере одним распылительным отверстием (19). Дисковый распылитель (18) имеет в привязке к распылительному отверстию (19) концентричную ему вихревую камеру (20) и по меньшей мере один проходящий от нее вплоть до проходного отверстия (14) и оканчивающийся под ним вихреобразующий канал (21), при этом вихревая камера (20) и вихреобразующий канал (21) сформированы в виде углублений в обращенной к седельному элементу (12) поверхности дискового распылителя (18). Вихреобразующий канал (21) и распылительное отверстие (19) имеют отношение площадей поперечных сечений, составляющее 1,5 или более. Технический результат – улучшение качества распыления. 15 з.п. ф-лы, 9 ил.

1. Клапан для текучей среды, прежде всего дозирующий клапан или топливная форсунка для двигателей внутреннего сгорания, имеющий закрывающий клапанную камеру (13) седельный элемент (12), в котором выполнено проходное отверстие (14), и расположенный в направлении потока текучей среды после седельного элемента (12) дисковый распылитель (18), который имеет по меньшей мере одно распылительное отверстие (19), концентричную ему вихревую камеру (20) и по меньшей мере один проходящий от нее вплоть до проходного отверстия (14) и оканчивающийся под ним вихреобразующий канал (21) и у которого при этом вихревая камера (20) и вихреобразующий канал (21) сформированы в виде углублений в его обращенной к седельному элементу (12) поверхности, отличающийся тем, что предусмотрено единственное распылительное отверстие (19), которое расположено с радиальным отступом от проходного отверстия (14) и к окружающей которое вихревой камере (20) ведут два дугообразных вихреобразующих канала (21), которые расположены зеркально друг относительно друга, при этом каждый вихреобразующий канал (21) и распылительное отверстие (19) имеют поперечные сечения таких размеров, что отношение площади поперечного сечения вихреобразующего канала к площади поперечного сечения распылительного отверстия составляет 1,5 или более.

2. Клапан по п. 1, отличающийся тем, что вихревая камера (20) имеет такие диаметр и осевую глубину, что отношение глубины к диаметру определяется интервалом значений, минимальное предельное значение которого составляет 0,2, а его максимальное предельное значение составляет 0,6.

3. Клапан по п. 1, отличающийся тем, что распылительное отверстие (19) имеет такие длину и диаметр, что отношение длины к диаметру лежит в интервале значений, минимальное предельное значение которого составляет 0,2, а его максимальное предельное значение составляет 0,6.

4. Клапан по п. 1, отличающийся тем, что седельный элемент (12) имеет обращенную от клапанной камеры (13) ровную наружную поверхность (121), непосредственно к которой прилегает дисковый распылитель (18).

5. Клапан по п. 4, отличающийся тем, что дисковый распылитель (18) имеет проходящий по его краю в окружном направлении выполненный за одно целое с ним кольцевой бортик (181), охватывающий седельный элемент (12).

6. Клапан по п. 1, отличающийся тем, что седельный элемент (12) имеет обращенную от клапанной камеры (13) наружную поверхность (121), между которой и дисковым распылителем (18) расположен дисковый компенсатор (22), имеющий плоско прилегающую к дисковому распылителю (18) ровную поверхность и коаксиальное проходному отверстию (14) центральное отверстие (23).

7. Клапан по п. 1, отличающийся тем, что дисковый распылитель (18) имеет толщину в пределах от 0,15 до 0,25 мм.

8. Клапан по п. 1, отличающийся тем, что вихревая камера (20) и каждый вихреобразующий канал (21) сформированы в дисковом распылителе (18) выдавливанием или удалением материала путем электроэрозионной обработки, травления или обработки ультракороткоимпульсным лазером.

9. Клапан по п. 1, отличающийся тем, что каждый вихреобразующий канал (21) имеет отходящий от проходного отверстия (14) впускной участок (211) и оканчивающийся в вихревой камере (20) выходной участок (212), который расположен относительно вихревой камеры (20) таким образом, что текучая среда тангенциально втекает в вихревую камеру (20).

10. Клапан по п. 9, отличающийся тем, что ширина вихреобразующего канала (21) на впускном участке (211) уменьшается в направлении потока текучей среды, а на выходном участке (212) преимущественно остается по меньшей мере приблизительно постоянной.

11. Клапан по п. 9, отличающийся тем, что каждый вихреобразующий канал (21) имеет по меньшей мере на своем выходном участке наружную боковую стенку, которая тангенциально примыкает к стенке вихревой камеры (20), и расположенную напротив этой наружной боковой стенки внутреннюю боковую стенку, которая расположена на таком расстоянии от наружной боковой стенки, что воображаемая линия, продолжающая внутреннюю боковую стенку, проходит через распылительное отверстие (19).

12. Клапан по п. 1, отличающийся тем, что распылительное отверстие (19) имеет цилиндрическую форму.

13. Клапан по п. 1, отличающийся тем, что распылительное отверстие (19) имеет коническую форму с увеличивающимся в направлении потока текучей среды поперечным сечением.

14. Клапан по одному из пп. 1-13, отличающийся тем, что распылительное отверстие (19) имеет проходящую под прямым или острым углом к поверхности дискового распылителя (18) ось.

15. Клапан по п. 1, отличающийся тем, что седельный элемент (12) с закрепленным на нем дисковым распылителем (18) вставлен в открытый конец втулкообразного держателя (11) седла и жестко соединен с этим держателем.

16. Клапан по п. 15, отличающийся тем, что седельный элемент (12) приварен к втулкообразному держателю (11).

| US 4945877 A1, 07.08.1990 | |||

| US 20030234005 A1, 25.12.2003 | |||

| US 20030141385 A1, 31.07.2003 | |||

| US 20030116650 A1, 26.06.2003 | |||

| ТОПЛИВНАЯ ФОРСУНКА ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2151905C1 |

| US 20020179740 A1, 05.12.2002. | |||

Авторы

Даты

2017-04-25—Публикация

2012-07-05—Подача