Изобретение относится к металлургии, а именно к диффузионному титанированию металлов, в частности к диффузионному титанированию чугуна и может быть использовано в машиностроении для повышения износостойкости и жаропрочности деталей машин из серого чугуна.

За последние годы все более широко используют диффузионное насыщение поверхности сплавов различными металлами. Для твердого или парофазового метода используют твердые частицы (или порошки) титана или ферротитана.

Перенос титана к поверхности изделий осуществляется через хлоридную или фторидную фазы, возникающую в результате взаимодействия титана с хлористым аммонием (NH4Cl) или фтористым аммонием (NH4F), или путем контактирования частиц титана с поверхностью изделия (см. Защитные покрытия на металлах. Киев, Наукова думка, 1973, вып.7, с.116-119, ил.ч).

К основным недостаткам этого способа можно отнести: применение специальных печей; применение газообразных хлоридов или фторидов; применение дорогого порошкообразного титана или ферротитана, получение которых (обычно методом дробления кусков титана или ферротитана) является трудоемкой операцией, необходимость создания вакуума.

Известен способ диффузионного титанирования чугуна (см. Земсков Г.В, Коган Р.Л., Шевченко И.М. Защитные покрытия на металлах. Киев.: Наукова думка, 1971), основанный на образовании летучего соединения TiCl4 и последующей адсорбцией титана вглубь сплава. Данный способ характеризуется значительными потерями диффузанта (хлорида титана), большой длительностью процесса упрочнения (более 12 часов) и низкой толщиной упрочненного слоя (до 150 мкм).

Известен способ диффузионного титанирования деталей из чугуна при следующем соотношении компонентов, масс.%: 96-97% титана, остальное - фтористый аммоний (см. Шаповалов В.П., Горбунов Н.С. Диффузионное титанирование стали. В кн.: Защитные покрытия на металлах. Киев, Наукова думка, 1973, вып.7, с.116-119, ил.ч).

Однако данный способ является трудоемким, требует наличия специального оборудования - реакторов, в которых создается вакуум, и обеспечивает низкую толщину упрочненного слоя, которая составляет максимум 120 мкм (см. Шаповалов В.П., Горбунов Н.С. Диффузионное титанирование стали. В кн.: Защитные покрытия на металлах. Киев, Наукова думка, 1973, вып.7, с.116-119, ил.ч).

Известен способ диффузионного титанирования сталей в газообразных активаторов (K2TiF6 - гексафтортитанат калия) (см. Гурьев, А.М. Влияние состава насыщающей среды на структуру и свойства диффузионного слоя при титанировании сталей [Текст] / Б.Д. Лыгденов // Известия вузов. Физика. - 2001. - №11. С.269-270). Титанирование с добавкой данного активатора дает в 2-3 раза большую толщину карбидного слоя по сравнению с фторидами алюминия, аммония, кальция. Суть способа состоит в том, что насыщение поверхностного слоя железоуглеродистого сплава производится через газообразную среду, при этом калий и фтор, растворяют атомы титана и служат их переносчиками для доставки в зону диффузии, что способствует более глубокому проникновению атомов вглубь сплава. Однако использование данного способа для упрочнения чугунов мало оправдано ввиду того, что возрастание количества углерода способствует образованию карбидов титана, препятствующих дальнейшей диффузии. Таким образом, при увеличении содержания углерода с 0.08 до 0.8% максимально достигаемая толщина упрочненного слоя падает с 600 до 200 мкм (см. Гурьев, А.М. Влияние состава насыщающей среды на структуру и свойства диффузионного слоя при титанировании сталей [Текст] / Б.Д. Лыгденов // Известия вузов. Физика. - 2001. - №11. С.269-270), т.о. использовать данный способ для упрочнения чугунов нецелесообразно.

Целью изобретения является совершенствование технологии диффузионного титанирования изделий из чугуна за счет отказа от специальных газообразных сред и повышение толщины упрочненного слоя. Для достижения поставленной цели, детали из чугуна в контакте с оксидом титана TiO2 нагревают до температуры 1000-1100°C, выдерживают при этой температуре 2-4 часа, извлекают из печи, после чего производится быстрое охлаждение в закалочной среде.

В результате взаимодействия углерода чугуна с оксидом титана происходит диффузия восстановленного титана в железо и на поверхности изделия образуется твердый раствор титана в у - железе и карбидная фаза.

Пример выполнения способа диффузионного титанирования серого чугуна с феррито-перлитной основой (твердость 140-160 НВ).

В качестве образца была взята цилиндрическая деталь диаметром 20 мм и высотой 20 мм из феррито-перлитного серого чугуна СЧ20 состава: 3,4%С; 2,2% Si; 0,6% Мn; <0,3%Р и <0,3%S, твердостью 140 НВ. Исходная структура чугуна феррито (60-90%)-перлитная (40-10%) основа с равномерно распределенным пластинчатым графитом завихренной формы длиной 30-120 мкм. Площадь, занятая графитом составляет 8-12% (фиг.1).

Деталь была помещена в стальной контейнер объемом 0,5 дм3 в засыпке порошком оксида титана TiO2, нагрета до температуры 1000-1100°C, выдержана при этой температуре 2-4 ч, после чего производилось быстрое охлаждение в закалочной среде (воде).

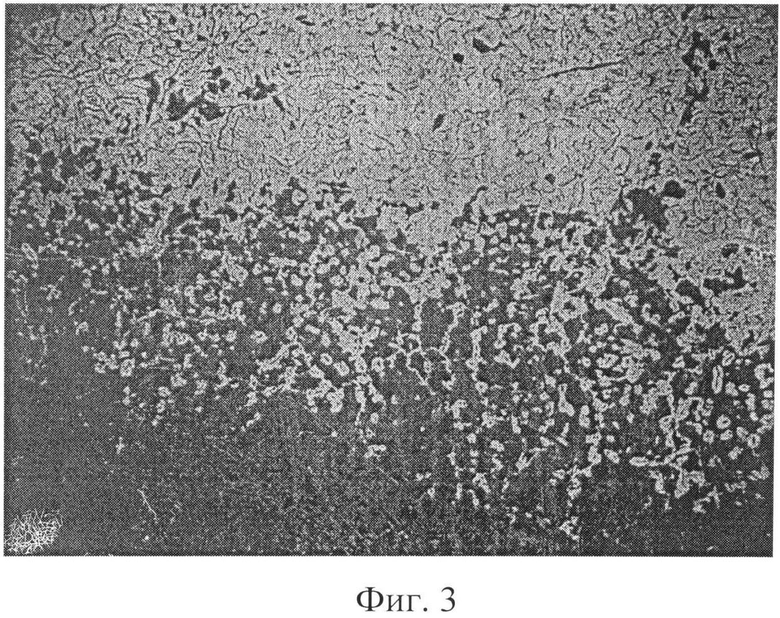

После такого диффузионного титанирования на поверхности детали был обнаружен слой высокопрочного чугуна с шаровидным графитом (фиг.2), быстрое охлаждение в воде привело к образованию мартенситной структуры. Эксперименты показали, что толщина слоя высокопрочного чугуна (фиг.3) и его твердость зависят от температуры нагрева и времени выдержки при данной температуре (см. таблицу).

Таким образом, предложенный способ позволяет значительно упростить процесс диффузионного титанирования серого чугуна и повысить его производительность.

Предлагаемый способ диффузионного титанирования чугуна значительно проще и дешевле известных способов, так как не требует:

- специальных печей, обеспечивающих замкнутое пространство для восстановительной атмосферы и газообразных хлоридов или фторидов;

- обеспечивает восстановление оксидов титана;

- значительно увеличивает толщину диффузионного слоя более чем в 12 раз по сравнению с аналогами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИОННОГО ХРОМИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЧУГУНА | 2009 |

|

RU2406783C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2005 |

|

RU2293792C1 |

| Плавкий затвор | 1979 |

|

SU827591A1 |

| Способ получения диффузионных покрытий на изделиях из стали и чугуна | 1976 |

|

SU668973A1 |

| Способ повышения износостойкости изделий из твердых сплавов | 2015 |

|

RU2618289C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2016 |

|

RU2631551C1 |

| СПОСОБ ОБРАБОТКИ ЧУГУННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2439171C2 |

| Способ получения многокомпонентныхдиффузиОННыХ пОКРыТий | 1978 |

|

SU802398A1 |

| Состав для титанирования стальных и чугунных изделий | 1989 |

|

SU1622423A1 |

| Состав для титанирования стальных изделий | 1990 |

|

SU1786186A1 |

Изобретение относится к металлургии, а именно к диффузионному титанированию металлов, в частности к диффузионному титанированию чугуна, и может быть использовано в машиностроении. Способ диффузионного титанирования изделий из чугуна включает насыщение его поверхности титаном при нагреве до 1000-1100°C в контакте с оксидом титана, выдержку при этой температуре 2-4 часа с последующим быстрым охлаждением в закалочной среде. Обеспечивается повышение износостойкости и жаропрочности деталей машин из серого чугуна. 3 ил., 1 табл., 1 пр.

Способ диффузионного титанирования изделий из чугуна, отличающийся тем, что изделия нагревают в контакте с порошком оксида титана до температуры 1000-1100°C, выдерживают при этой температуре 2-4 ч с последующим быстрым охлаждением в закалочной среде.

| Состав для дифузионного титанирования изделий из стали и чугуна | 1977 |

|

SU676048A1 |

| Способ получения локальных титано-ВыХ пОКРыТий HA издЕлияХ из СТАлЕйи чугуНОВ | 1979 |

|

SU804715A1 |

| Состав для титанирования стальных и чугунных изделий | 1989 |

|

SU1622423A1 |

| СПОСОБ ОБРАБОТКИ ЧУГУННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2439171C2 |

| JP 2003170262 A, 17.06.2003. | |||

Авторы

Даты

2013-09-20—Публикация

2012-04-24—Подача