зак)рьта1ощиеся ящ:и,ки из «ержавеющеи .стали. В шихту -помещают изделия из стали и -чугуна. ЯщиК .нат,ревают до 1000- 1200° С и выдерживают пр,и этой темлературе в течение 8 ч. Охлаждение изделий осуществляют на воздухе.

Изделия, защиЩвИНые (Цредложенной шихтой, были тод|ввр1гнуты испытанию аа коррозионную стойкость. В качестве ворроэионной среды была использоваиа фильт-. ровая жидкость содового производства состава, г/л: NH Cl-174; NaCl-7il; NH4HCO3-59; (ЫН4)2СОз-39; Na2SO4- 3,0.

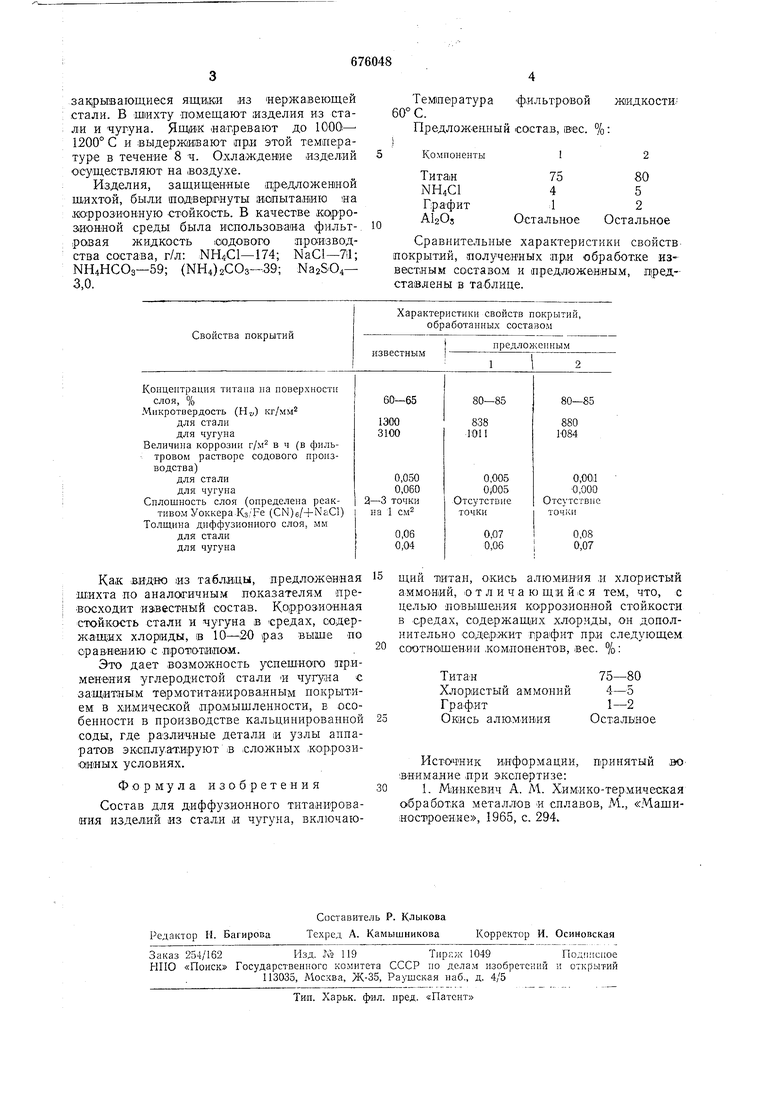

Свойства покрытий

Температура фильтровой жидкости 60° С.

Предложенный состав, 1В€С. %:

ы

75 4 1

80 5 2 Остальное Остальное

Сравнительные характеристики свойств покрытий, полученных ири обработке известным составом и предложенйым, представлены в таблице.

Характеристики свойств покрытий,

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для диффузионного хромирования деталей из чугуна и стали | 1978 |

|

SU701170A1 |

| Порошкообразный состав для титанохромирования стальных и чугунных изделий | 1978 |

|

SU912772A1 |

| Порошкообразный состав для комплексного насыщения изделий из углеродистой стали | 1982 |

|

SU1094395A1 |

| Способ регенерации аммиака из фильтровой жидкости содового производства | 1975 |

|

SU738997A1 |

| Состав шихты для диффузионного хромирования | 1975 |

|

SU536252A1 |

| Способ дистилляции фильтровой жидкости содового производства | 1976 |

|

SU638036A1 |

| Способ получения хлористого кальция | 1974 |

|

SU526597A1 |

| Способ получения окиси магния | 1972 |

|

SU473673A1 |

| Способ регенерации аммиака из фильтровой жидкости содового производства | 1976 |

|

SU611886A1 |

| Способ регенерации аммиака из фильтровой жидкости аммиачно-содового производства | 1986 |

|

SU1386566A1 |

Концентрация титана на поверхности

слоя, %

Микротвердость (Н) кг/мм для стали для чугуна Величина коррозии г/.м в ч (в фильтровом растворе содового нроизводетва)

для стали для чугуна Снлошность слоя (определена реактивом Уоккера Кз/Fe (CN)6/+NaCl Толщина диффузионцого слоя, мм для стали для чугуца Как .ВИДНО из таблицы, предложенная щихта по аналогичным показателям превосходит навестный состав. КоррозИонН:ая стойкость стали и чугуна в средах, содержащих хлориды, 1В 10-20 раз выше по оравиеиию с П1рототипо1М. Это дает .Б0змож«:ость успещ-ного применения углеродистой стали Н чугуда с защитным тармотита«ирова,нным покрытием в химической промыщленности, в особеиности в производстве кальцинированной соды, где различные детали и узлы аппаратов эксплуатируют в сложных коррози«нных условиях. Формула изобретения Состав для диффузионного титанирова1НИЯ изделий из стали и чугуна, включающий Т1итан, окись алюминия и хлористый аммоний, от л и ч а ю щи Й1С я тем, что, с целью повыщеНИЯ корроз иониой стойкости в средах, содержащих хлориды, он дополнительно сО|Дер:Жнт графит при следующем соотнощении ,компо«ентов, вес. %: 75-80 Хлористый аммоний Графит Окись алю.миния Оста. Источник информации, принятый ,во внимание ири экспертизе: 1. Минкевич А. М. Химико-термическая обработка металлов и сплавов, М., «Мащийостроение, 1965, с. 294.

Авторы

Даты

1982-03-07—Публикация

1977-07-20—Подача