ioo С

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для титанирования стальных изделий | 1990 |

|

SU1763519A1 |

| Состав для титанирования стальных изделий | 1990 |

|

SU1786186A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2078848C1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1438269A1 |

| Состав для молибденосилицирования металлических изделий | 1983 |

|

SU1145055A1 |

| Порошкообразный состав для алюмомеднения | 1983 |

|

SU1155628A1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Состав для цирконосилицирования изделий | 1982 |

|

SU1046333A1 |

| СПОСОБ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ И СОСТАВ ДЛЯ БОРИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1987 |

|

SU1452182A1 |

| Порошковая смесь для хромосилицирования стальных изделий | 1981 |

|

SU971912A1 |

Изобретение относится к металлургии, в частности к химико-термической обработке металлов, и может быть использовано в машиностроительной, приборостроительной и других отраслях промышленности Цель изобретения - повышение коррозионной стойкости, интенсификация процесса насыщения и снижение температуры насыщения. В состав для титанирования стальных и чугунных изделий, содержащий порошок титана, оксид алюминия и активатор, дополнительно вводят порошок никеля а в качестве активатора - фтористый алюминий при следующем соотношении компонентов, мас.%: порошок титана 25-40: порошок никеля 25-40 фтористый алюминий 2-6; оксид алюминия остальное. Это позволяет повысить коррозионную стойкость в 2-2,5 раза, толщину диффузионного слоя в 1,5-2,5 раза, снизить температуру процесса. 2 табл

Изобретение относится к металлургии, в частности к химико-термической обработке, и может быть использовано в машиностроительной, химической и других отраслях промышленности.

Цель изобретения - интенсификация процесса насыщения, повышение коррозионной стойкости диффузионных покрытий и снижение температуры насыщения.

В состав для титанирования стальных и чугунных изделий, содержащий порошковый титан, оксид алюминия и активатор, дополнительно вводится порошок никеля, а в качестве активатора - фтористый алюминий, при следующем соотношении компонентов, мас.%

Порошковый титан25-40

Порошок никеля25-40

Фтористый алюминий 2-6 Оксид алюминияОстальное

Входящий в состав насыщающей смеси порошок никеля при высоких температурах (свыше 950°С) при насыщении образует жидкометаллическую фазу что приводит к резкому увеличению скорости диффузии Однако экспериментальные исследования показали, что возможно планирование с использованием предлагаемого состава и при более низких температурах, начиная с 850°С, так как при температурах выше 770°С в предлагаемом составе происходит эвтектоидная реакция с перестройкой кристаллической решетки а -твердого раствора в / -твердый раствор, которая сопровождается увеличением подвижности атомов кристаллической решетки, что ускоряет образование активны эюмов титана а значит и увеличивает СКОПРГТЬ диффузии. Используемый в изнег им к сое ывах для титанирования активатор N. nfi при традио ю

го

4 N) 00

ционном титанировании распадается на МН,ч и I1CI, которые, взаимодействуя с поверхностью деталей, пассивируют ее, что препятствует процессу диффузии при низких температурах. Введение в предлагав- мый состав в качестве активатора фтористого алюминия, который при нагреве распадается на F и AIF2, способствует образованию активных атомов титана и не взаимодействуете поверхностью деталей, таким образом способствует осаждению активных атомов титана на поверхность обрабатываемой детали.

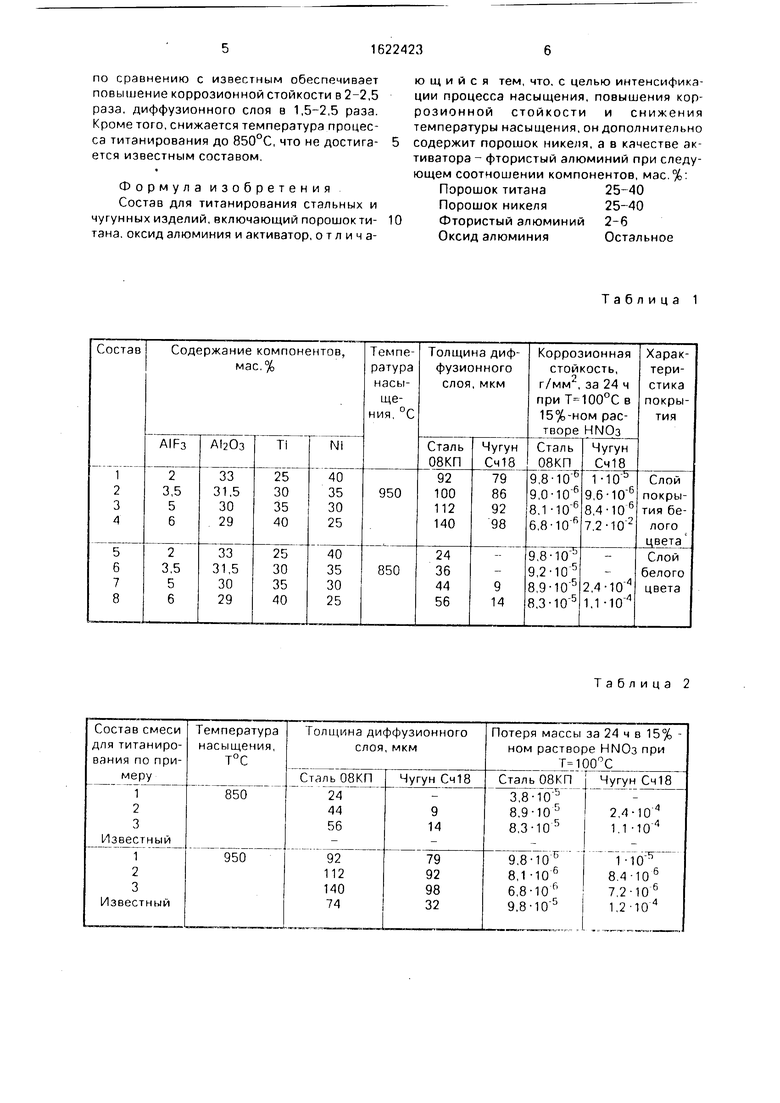

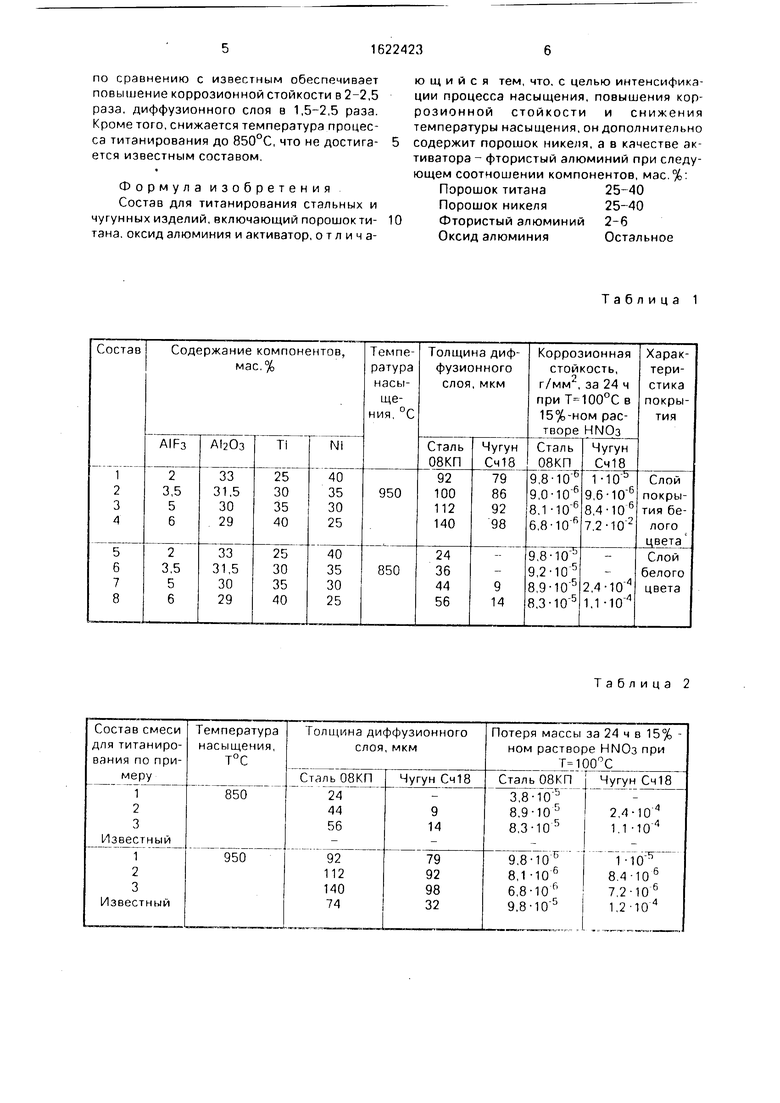

Входящий в состав порошковый титан получен путем размола титановой губки или стружки Данные по влиянию количества порошкового титана, порошкового никеля и фтористо о алюминия на толщину диффузионного слоя, коррозионную стойкость и тем- перятуру насыщения представлены в табл.1

Как чидно из табл. 1, с понижением процентного содержания порошкового никеля в насыщающей смеси с 40 до 25 мас.% толщина диффузионного слоя и коррозионная стойкость увеличиваются, содержание титана при этом 40 мас.%, фтористого алюминия 6 мас.%. Дальнейшее уменьшение содержания порошка никеля менее 25 мас.% в насыщающей смеси приводит к резкому снижению толщины диффузионного слоя и коррозионной стойкости титановых покрытий, При увеличении содержания порошка никеля до 45 мзс.% и снижении при этом количества порошка титана до 20 мас.% и фтористого алюминия до 1 мас.% происходит резкое снижение коррозионной стойкости толщины диффузионного слоя. При повышении температуры насыщения до 950°С толщина и коррозионная стой- кость покрытий увеличиваются.

Процесс титанирования осуществляют при 850-950°С. Диффузионное титанирова- ние изделий предлагаемым составом проводят следующим образом. Изделия очищают от ржавчины и грязи, обезжиривают. Готовят насыщенную смесь путем смешивания порошков титана, никеля, фтористого алюминия и оксида алюминия в конусном смесителе в течение 0,5-1 ч.

При титанировании в порошковой смеси детали упаковывают в следующем порядке: на дно тигля помещают слой насыщающей смеси толщиной 20-30 мм, затем укладывают детали таким образом, что- бы расстояние до стенок тигля и между деталями было не менее 15-20 мм. Детали засыпают смесью толщиной 30-40 мм. Для предотвращения окисления используется плавкий затвор. Тигли помешают в печь,

нагретую до 850-950°С и выдерживают 4 6ч. Затем тигли извлекают из печи, охлаждают и распаковывают.

П р и м о р 1. Проводят титанирование образцов из стали 08КП и серого чугуна Сч18, которые предварительно очищают и обезжиривают. Готовят насыщающую смесь для получения покрытия следующего состава, мас.%:

Порошок титана25

Порошок никеля40

Фтористый алюминий2

Оксид алюминия33

путем смешивания компонентов в конусном смесителе в течение 0,5 ч.

Приготовленные образцы упаковывают в тигель и засыпают насыщающей смесью. Наводят плавкий затвор и помещают тигель в печь, нагретую до температуры насыщения, и выдерживают в течение 4 ч. После этого тигли извлекают из печи, охлаждают и распаковывают. Титанирование образцов осуществляют при 850 и 950°С.

Исследование полученных образцов проводили следующим образом. Коррозионные испытания проводят в среде 15%-ной ЬШОз в термостате при 100°С. Скорость коррозии определяют по потере веса Взвешивание образцов проводят на весах с точностью до 0,001 г. Толщину диффузионного слоя определяют на металлографическом микроскопе.

П р и м е р 2. Титанирование образцов осуществляют аналогично примеру 1. Тита- нирующий состав имеет следующее соотношение компонентов, мае %:

Порошок титана32,5

Порошок никеля32,5

Фтористый алюминий 4

Оксид алюминия31

Температура насыщения 850 и 950°С, выдержка 4 ч.

П р и м е р 3. Титанирование образцов осуществляют аналогично примеру 1. Тита- нирующий состав имеет следующее содержание компонентов, мэс.%:

Порошок титана40

Порошок никеля25

Алюминий фтористый 6

Оксид алюминия29

Для сравнения проводят титанирование образцов известным составом при 850 и 950°С, содержащим мас.%:

Порошок титана70

Оксид алюминия24

Хлористый аммонийб

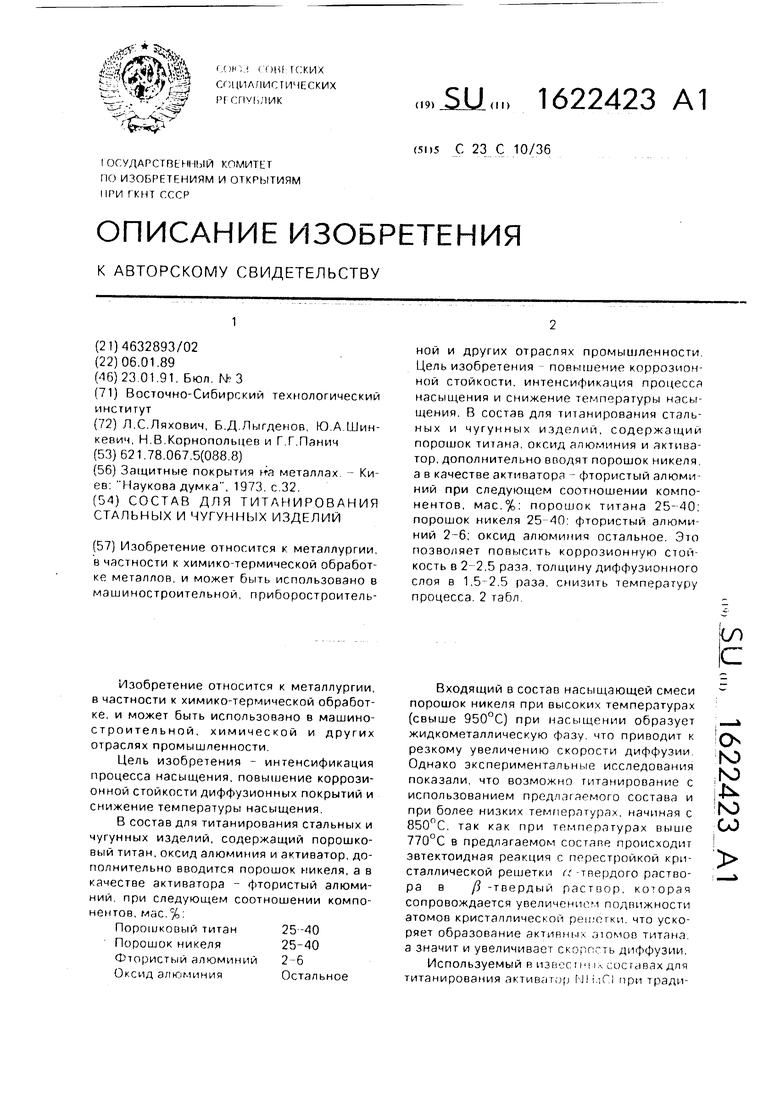

Результаты сравнительных испытаний представлены в табл.2.

Как видно из табл. 2, использование предлагаемого состава для тмтанирпрлниа

по сравнению с известным обеспечивает повышение коррозионной стойкости в 2-2,5 раза, диффузионного слоя в 1,5-2,5 раза. Кроме того, снижается температура процесса титанирования до 850°С, что не достигается известным составом.

Формула изобретения Состав для титанирования стальных и чугунных изделий, включающий порошок титана, оксид алюминия и активатор, о т л и ч а

ю щ и и с я тем, что, с целью интенсификации процесса насыщения, повышения коррозионной стойкости и снижения температуры насыщения, он дополнительно содержит порошок никеля, а в качестве активатора - фтористый алюминий при следующем соотношении компонентов, мас.%: Порошок титана25-40

Порошок никеля25-40

Фтористый алюминий 2-6 Оксид алюминияОстальное

Таблица 1

Таблица 2

| Защитные покрытия н-а металлах - Киев: Наукова думка, 1973 | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1991-01-23—Публикация

1989-01-06—Подача