1

Изобретение относится к получений, локальных диффузионных покрытий на сталях и чуГунах и может быть использовано во многих областях про{«шшеныости, напрк мер химнческ, цветной и черной металлургии, в сёльхозмаишностроении, авто- и судостроении и др.

Известен способ получения локальных титановых покрытий, где резьбовые наконечники бурильных труб покрывают специальной пастой, содержащей легируквдие соединения титана jTl.

Псдостатками этого способа являются низкая технологичность процесса, связанная с многооперационностыо, т.е. необходимостью приготовления на специальном оборудовании легируюцей пасты, ее нанесением на легируаше участки и осуществлением сушки до проведения процесса непосредственно го термодиффуэионного насыщения, а также невозможностью получения на изделиях из углеродистых сталей и чугунов плотных покрытий болыоой диффузионной толщины из карбида титана, так как наличие избыточного углерода и его диффузия к поверхности приводят к образованию слоя из.

карбидов титана, что создает барьер, ухудшающий диффузию титана в глубь металла. Кроме того, образуется обёзуглероженный подслой, снижающий механическую прочность покрытия.

Известен также способ, при котором возможно получение диффузионных локальных покрытий с использованием защитных обмазок на углеродистых ста0лях и чугунах, где вопрос стабилизации углерода региается предварительным нанесением слоя алюминия и его диффузией в металл в процессе изотермического отжига при 930-980° С 2.

5

Недостатками данного способа являются его многооперационность (предварительное нанесение алюминия, отжиг в вакууме с изотермической выдержкой, защита мест деталей, не

0 подлежащих упрочнению специальной защитной обмазкой, необходимость приготовления легирующих смесей и защитных обмазок, очистка изделий от

5 отходов процесса), а также повышенный расход электрознергии в связи с необходимостью электродуговой металлизации, диффузионным насыщением алюминия и повторным нагревом для термодиффузионного титанирования

0

а также из-за низкой теплопроводности порошкообразных легирьпюЕких смесей Цель изобретения - поетшение технологичнос-ги процесса и снижение энергозатрат.

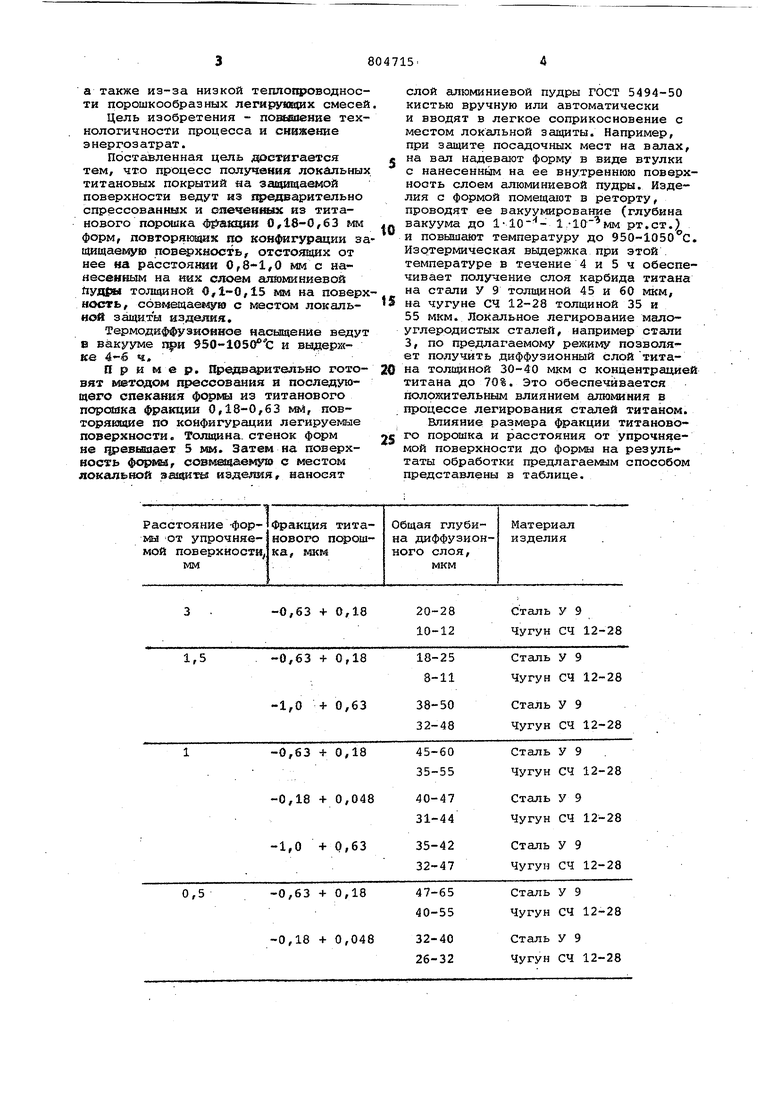

Постсйвленная цель достгагается тем, что процесс получения локальных титановых покрытий па защищаемой поверхности ведут из гфедварительно спрессованных и &а&чектях из титанового порошка Фе«,адни 0,18-0,63 мм форм, повторяющих по конфигурации защищаев ую поверхность, отстоящих от нее на расстоянии 0,8-1,0 мм с на несенным на них слоем алйминиевой Пудвяи толщиной 0,1-0,15 мм на поверхность, сбвяещаег ю с местом локальной защиты изделия,

ТермодиффУзнойное насыщение ведут в вакууме 950-1050 С и выдаержке 4-6 ч.

Пример. Преяэсфительно готовят методом прессования и последующего спекания фор1 из титанового порошка фракции 0,18-0,63 мМ, повторяющие по конфигурации легируемые поверхности. Толщина, стенок форм не 1|ревышает 5 мм. Затем на поверхность формы, согАшщаемуш с местом локальной -aaite Tis излелня, наносят

слой алюминиевой пудры ГОСТ 5494-50 кистью вручную или автоматически и вводят в легкое соприкосновение с местом локальной защиты. Например, при защите посадочных мест на валах, на вал надевают форму в виде втулки с нанесенным на ее внутреннюю поверхность слоем алюминиевой пудры. Изделия с формой помещают з реторту, проводят ее вакуумирование (глубина вакуума до 1-10- - 1/10- мм рт.ст.) и повышают температуру до 950-1050°С. Изотермическая выдержка при этой . температуре в течение 4 и 5 ч обеспечивает получение слоя карбида титана на стали У 9 толщиной 45 и 60 мкм, на чугуне СЧ 12-28 толщиной 35 и 55 мкм. Локальное легирование малоуглеродистых сталей, например стали 3, по предлагаемому режиму позволяет получить диффузионный слой титана толшЕИной 30-40 мкм с концентрацией титана до 70%. Это обеспечивается положительным влиянием алюминия в процессе легирования сталей титаном. Влияние размера фракции титанового порошка и расстояния от упрочняемой поверхности до формы на результаты обработки предлагаемым способом представлены а таблице.

Как видно из таблищл, процесс целесообразно проводить из титановых форм фракции - 0/63 + 0,18, отстоя14ИХ на минимальном расстоянии от обрабатываемой поверхности. Увеличение расстояния с 1,0 до 1,5 мм уменьшает глубину диффузионного слоя в 2-3 раза. Толщина слоя алюминиевой nyftpat нанесенной кистью или окунанием в пудру, составляет около Qfi v№« я не представляет собой сложную операх ию.

Предлагаемый способ позволяет получить локальное титановое диффузионное покрытие на сталях и чугунах и осуществлять многоразовое использо- вание легируняцих титановых форм. Он особенно эффективен при sauiCMTe крупногабарит}шх деталей пскгтоянной нсьювклатУЕ, когда 20-30 форм обеспечивают локаль ную заЩ1Ту деталей в течение месяцев или ряда лет.

формула изо етения

Способ получения локальншх титановых .покрытий на изделиях из сталей

и чугунов, включающий нагрев до температуры обработки и выдержкупри этой температуре в присутствии титa на, отличающийся тем, что, с целью повышения технологичности процесса и снижения энергозатрат, предварительно изготавливают путем прессования и спекания формы из титанового порошка фракции 0,160,63 мм, повторяющие конфигурацию обраба-илваемой поверхности, на внутреннкяо поверхность формы локально наносят слой алюминиевой пудры толщиной О,1-0,15 мм, затем форму устанавливают на изделии с зазором 0,8IjO мм, совмещая места со слоем алю5миниевой пудры с участками на изделиях, подлежащими защите, и осуществляют нагрев.

Источники информации, принятые во внимание при экспертизе

0

1.Авторское свидетельство SpCP №389173, кл. С 23 С 13/00, 1977.

2.Авторское свидетельство СССР позаявке № 2361085, кл. С 23 С 9/02, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ МАШИН | 1995 |

|

RU2098509C1 |

| Состав для бороалитирования | 1979 |

|

SU840191A1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Обмазка для местной защиты металлических изделий при химико-термической обработке | 1983 |

|

SU1157128A1 |

| Состав для титанирования стальных и чугунных изделий | 1989 |

|

SU1622423A1 |

| Способ химико-термической обработки металлических изделий | 1989 |

|

SU1740491A1 |

| Способ получения алюмохромотитановых покрытий на стальных изделиях | 1979 |

|

SU912773A1 |

| Состав для напыления защитной обмазки | 1988 |

|

SU1617044A1 |

| Состав для получения комплексных покрытий на стальных изделиях | 1983 |

|

SU1126626A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОТРОПНОГО ТИТАНОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2022 |

|

RU2797473C1 |

Авторы

Даты

1981-02-15—Публикация

1979-04-28—Подача