Изобретение относится к химико-термической обработке и может быть использовано в машиностроительной, химической и других отраслях промышленности.

Известен состав для титанирования стальных изделий, содержащий, вес.%: оксида алюминия 20; алюминия 18; хлористого аммония 4; двуокиси титана 42, при котором детали помещают в контейнер, затем загруженный контейнер устанавливают в печь, через которую прокачивают водород и выдерживают в печи при 1000°С в течение 2ч.

Наиболее близким техническим решением к предлагаемому изобретению является состав для титанирования стальных и чугунных изделий, содержащий, вес.%: порошка титана 25-40; порошка никеля 25-40; фтористого алюминия 2-6; оксида алюминия остальное, при этом детали загружают в контейнер; наводят плавкий затвор и выдерживают в печи при 950-1000° С в течение б ч.

Однако недостатками известного состава являются недостаточная насыщающая способность и износостойкость, так как получаемый диффузионный слой имеет в своем составе алюминий-железа, никелид железа, которые не обеспечивают высокой твердости, износостойкости, вследствие недостатка титана в насыщающей смеси.

Целью изобретения является повышение насыщающей способности состава и износостойкости изделий;

Поставленная цель достигается тем, что состав для титанирования стальных изделий, включающий титаносодержащий и никелесодержащий компоненты и фтористый алюминий, дополнительно содержит двуокись титана, а в качестве титаносодержа- щего и никелесодержащего компонента - титаноникелевую лигатуру с равным массовым соотношением титана и никеля при следующем соотношении компонентов, мас.%:

Двуокись титана30-60

Фтористый алюминий2-5

Титаноникелевая лигатура

с равным массовым

соотношением титана и

никеля38-65

В результате проведения эксперимен- исследований неожиданно выявиk

3

о

00

Qs

лось, что возможно количественное увеличение содержания активных атомов титана в насыщающей смеси за счет введения двуокиси титана, которая частично восстанавливается титаноникелевой лигатурой, что способствует образованию на поверхности обрабатываемых деталей бездефектного карбидного слоя.

Титаноникелевая лигатура содержит перенасыщенный твердый раствор титана в никеле, который стабилизируется при резком охлаждении от температуры приготовления лигатуры (950-1000°С). Двуокись титана (ГОСТ 24763-81) и фтористый алюминий (ТУ 6-09-1122-84) перемешивают в конусном смесителе в течение 10-15 мин. В контейнер с полученной насыщающей смесью упаковывают детали, наводят плавкий затвор, помещают в печь, предварительно нагретую до температуры насыщения 950-1000° С и выдерживают в течение 5-6 ч. После этого контейнер извле- каютиз печи, охлаждают, детали извлекают, смесь просеивают, добавляют фтористый алюминий, смесь смешивают в конусном смесителе в течение 15-20 мин и смесь готова к повторному использованию.

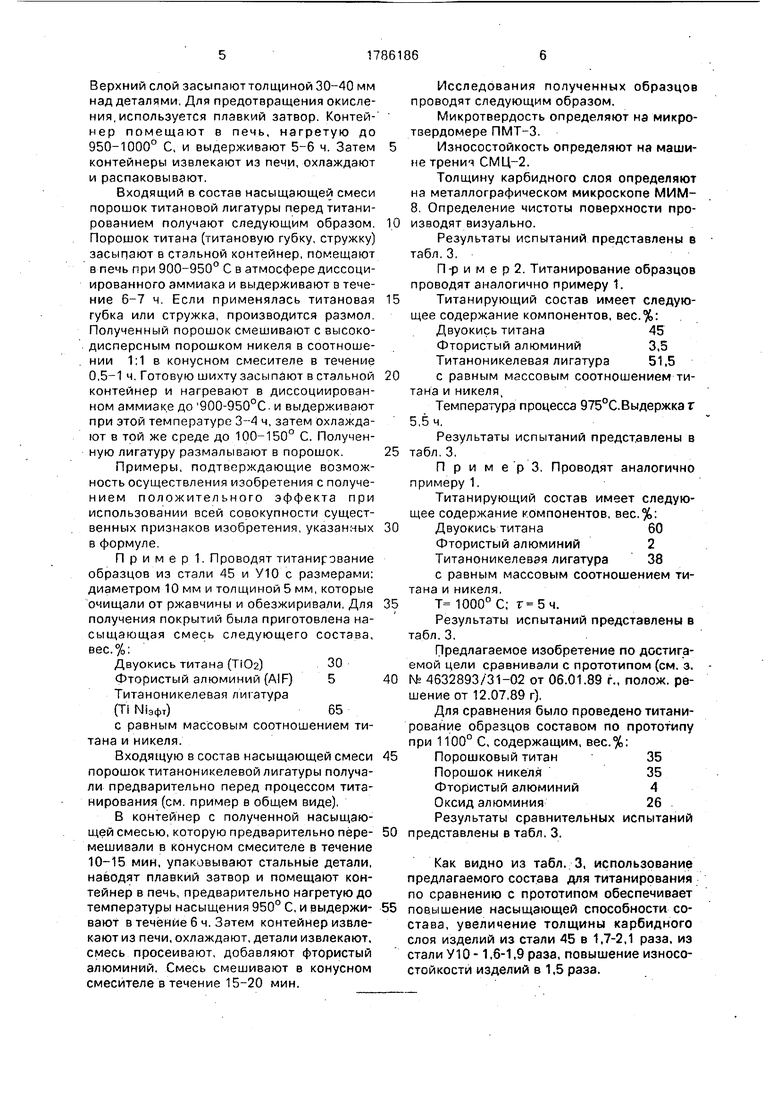

Для выбора массового соотношения титана и никеля в титаноникелевой лигатуре были приготовлены составы, содержащие каждый, вес.%: порошок титана 26,4; 30,1; 33; 36,3; 39,6, порошок никеля 39,6; 36,3; 33; 30,1; 26,4; двуокись титана 30; фтористый алюминий 4, Процесс титанирования проводили при 1000° С в течение 5 ч на образцах из стали 45 и У10. Данные по влиянию количества никеля в титановой лигатуре на толщину карбидного слоя, насыщающую способность, износостойкость приведены в табл,1.

Как видно из табл. Т, с понижением процентного содержания порошкового никеля до 33% увеличивается карбидный слой и износостойкость; содержащие титаНа при этом 33 вес.%. Дальнейшее уменьшение по - рошка никеля до 26,4 вес,% в насыщающей смеси приводит к снижению толщины карбидного слоя и износостойкости.

Таким образом, экспериментально ус- тановлено, что оптимальное соотнощё нШ пбр оШковбго никеля-и титан.а в лигатуре составляет 1:1.

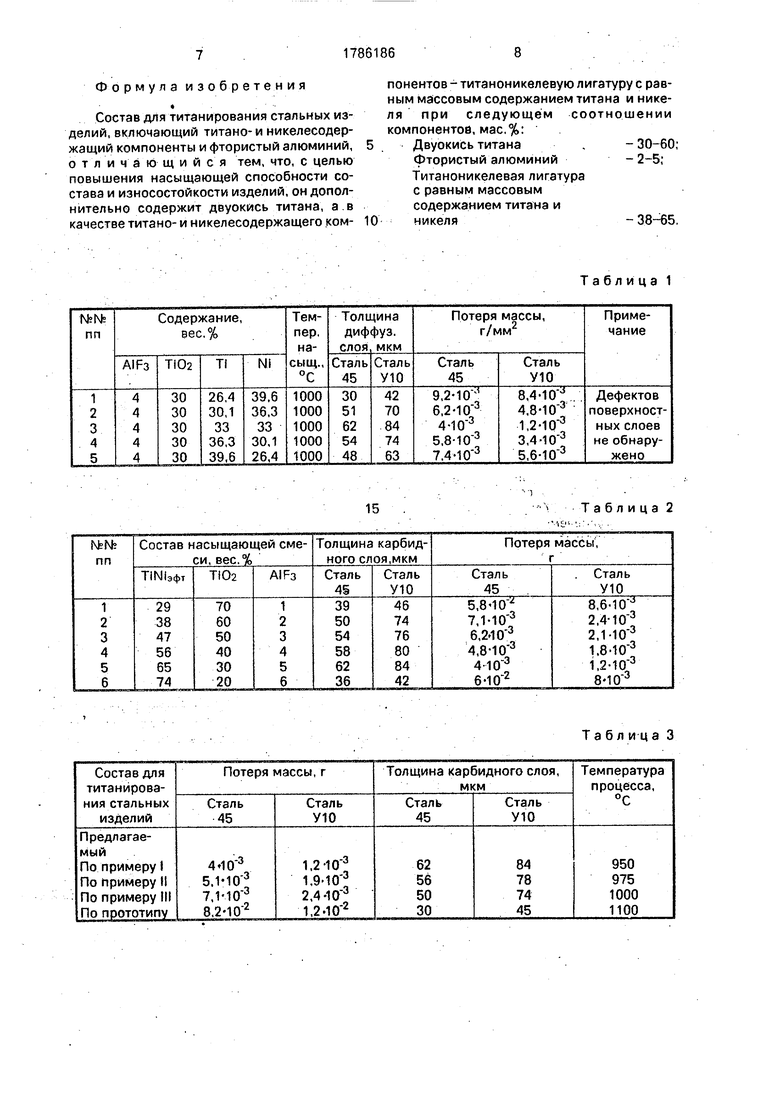

Для выбора оптимального количества порошка двуокиси титана были приготовле- ны насыщающие смеси из компонентов, содержащие каждая (в вес.%): порошка двуокиси титана - 20, 30, 40, 50. 60, 70; фтористого алюминия - 1. 2. 3, 4, 5, 6; титаноникелевой ттогатуры с равным массовым

соотношением титана и никеля - 29, 38, 47, 56,65,74.

Перед насыщением проводилось приготовление титаноникелевой лигатуры.

Процесс титанирования проводили при 1000° С в течение 5 ч, образцы из углеродистой стали 45 и У10.

Данные по влиянию количества двуокиси титана, фтористого алюминия, титанони- келевой лигатуры на насыщающую способность, износостойкость представлены в табл. 2.

Как видно из табл. 2, при увеличении содержания двуокиси титана более 30 вес.% значительное повышается толщина карбидного слоя, износостойкость увеличивается.

При содержании двуокиси титана свыше 60 вес. % наблюдается резкое снижение толщины карбидного слоя и износостойкости покрытий.

Уменьшение содержания двуокиси титана менее 30 вес.% приводит к образованию большого количества интерметал лидов, что снижает толщину карбидного слоя в 2 раза и износостойкость. . ,

Таким образом, наилучшими показателями с достаточно высокой износостойкостью для стали 45-(4,0-7,1). 10 г, для стали У10 - (1,2-2,4)- г и толщиной диффузионного слоя для стали 45 - 50-62 мкм для стали У10 - 74-84 мкм обладают смеси 2-5, включающие, вес.%;

Двуокись титана30-60

Фтористый алюминий2-5

Титаноникелевая лигатура

с равным массовым

соотношением титана и

никеля38-65

Диффузионное титанирование стальных изделий предлагаемым составом проводят следующим образом.

Изделия из стали 45, У10 очищают от ржавчины и грязи, обезжиривают. Готовят титанирующую смесь путем смешивания порошков предварительно полученной титановой лигатуры, содержащей в качестве легирующего компонента порошок никеля, двуокиси титана, фтористого алюминия в конусообразном смесителе в течение 10-15 мин,

При титанировании в порошковой смеси детали упаковывают в следующем порядке: на дно контейнера помещают слой титанирующего состава толщиной 20-30 мм. Затем укладывают детали таким образом, чтобы расстояние до стенок контейнера и между деталями было не менее 15-20 мм. Детали засыпают насыщающей смесью, слегка уплотняя. Расстояние между слоями деталей должно быть не менее 15-20 мм.

Верхний слой засыпают толщиной 30-40 мм над деталями. Для предотвращения окисления, используется плавкий затвор. Контей- мер помещают в печь, нагретую до 950-1000° С, и выдерживают 5-6 ч. Затем контейнеры извлекают из печи, охлаждают и распаковывают.

Входящий в состав насыщающей смеси порошок титановой лигатуры перед титани- рованием получают следующим образом. Порошок титана (титановую губку, стружку) засыпают в стальной контейнер, помещают в печь при 900-950° С в атмосфере диссоциированного аммиака и выдерживают в течение 6-7 ч. Если применялась титановая губка или стружка, производится размол. Полученный порошок смешивают с высокодисперсным порошком никеля в соотношении 1:1 в конусном смесителе в течение 0,5-1 ч. Готовую шихту засыпают в стальной контейнер и нагревают в диссоциированном аммиаке до 900-950°С. и выдерживают при этой температуре 3-4 ч, затем охлаждают в той же среде до 100-150° С. Полученную лигатуру размалывают в порошок.

Примеры, подтверждающие возможность осуществления изобретения с получе- нием положительного эффекта при использовании всей совокупности существенных признаков изобретения, указанных в формуле.

П р и м е р 1. Проводят титанирзвание образцов из стали 45 и У10 с размерами: диаметром 10 мм и толщиной 5 мм, которые очищали от ржавчины и обезжиривали, Для получения покрытий была приготовлена насыщающая смесь следующего состава, вес.%:

Двуокись титана (ТЮа)30

Фтористый алюминий (AIF)5

Титаноникелевая лигатура

(Ti )65

с равным массовым соотношением титана и никеля.

Входящую в состав насыщающей смеси порошок титаноникелевой лигатуры получали предварительно перед процессом тита- нирования (см. пример в общем виде).

В контейнер с полученной насыщающей смесью, которую предварительно пере- мешивали в конусном смесителе в течение 10-15 мин. упаковывают стальные детали, наводят плавкий затвор и помещают контейнер в печь, предварительно нагретую до температуры насыщения 950° С, и выдержи- вают в течение 6 ч. Затем контейнер извлекают из печи, охлаждают, детали извлекают, смесь просеивают, добавляют фтористый алюминий. Смесь смешивают в конусном смесителе в течение 15-20 мин.

Исследования полученных образцов проводят следующим образом.

Микротвердость определяют на микротвердомере ПМТ-3.

Износостойкость определяют на машине трения СМЦ-2.

Толщину карбидного слоя определяют на металлографическом микроскопе МИМ- 8. Определение чистоты поверхности производят визуально.

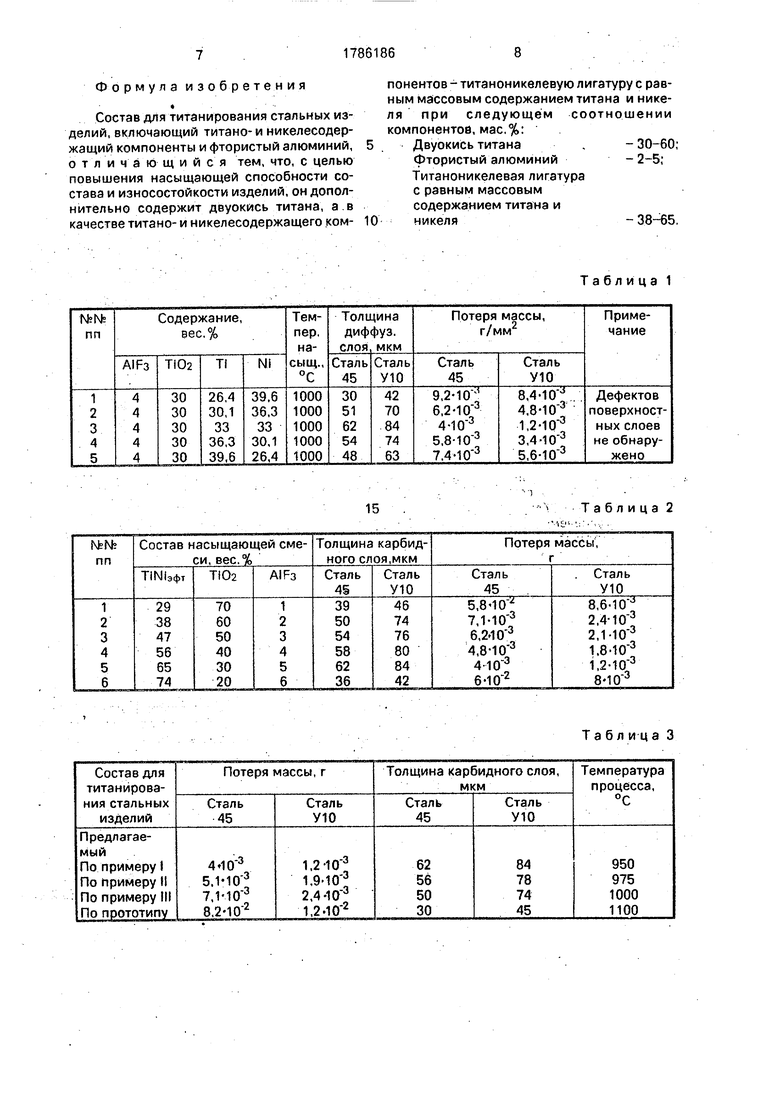

Результаты испытаний представлены в табл. 3.

П-р и м е р 2. Титанирование образцов проводят аналогично примеру 1.

Титанирующий состав имеет следующее содержание компонентов, вес.%:

Двуокись титана45

Фтористый алюминий3,5

Титаноникелевая лигатура51,5

с равным массовым соотношением титана и никеля.

Температура процесса 975°С.Выдержка т 5,5ч.

Результаты испытаний представлены в табл. 3.

П р и м е р 3. Проводят аналогично примеру 1.

Титанирующий состав имеет следующее содержание компонентов, вес.%:

Двуокись титана60

Фтористый алюминий2

Титаноникелевэя лигатура38

с равным массовым соотношением титана и никеля,

Т 1000° С; .

Результаты испытаний представлены в табл. 3.

Предлагаемое изобретение по достигаемой цели сравнивали с прототипом (см. з. № 4632893/31-02 от 06.01.89 г., полож. решение от 12.07,89 г).

Для сравнения было проведено титани- рование образцов составом по прототипу при 1100° С, содержащим, вес.%:

Порошковый титан35

Порошок никеля35

Фтористый алюминий4

Оксид алюминия26 .

Результаты сравнительных испытаний представлены в табл. 3.

Как видно из табл. 3, использование предлагаемого состава для титанирования по сравнению с прототипом обеспечивает повышение насыщающей способности, состава, увеличение толщины карбидного слоя изделий из стали 45 в 1,7-2,1 раза, из стали У10-1,6-1,9 раза, повышение износостойкости изделий в 1,5 раза.

Формула изобретения

« .. Состав для титанирования стальных изделий, включающий титано-и никелесодержащий компоненты и фтористый алюминий, отличающийся тем, что, с целью повышения насыщающей способности состава и износостойкости изделий, он дополнительно содержит двуокись титана, а.в качестве титано- и никелесодержащего ком

понентов - титаноникелевую лигатуру с равным массовым содержанием титана и никеля при следующем соотношении компонентов, мас.%:

Двуокись титана, - 30-60;

Фтористый алюминий-2-5;

Титаноникелевая лигатура

с равным массовым

содержанием титана и

никеля-38-65.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для титанирования стальных изделий | 1990 |

|

SU1763519A1 |

| Состав для титанирования стальных и чугунных изделий | 1989 |

|

SU1622423A1 |

| СПОСОБ ДИФФУЗИОННОГО ТИТАНИРОВАНИЯ ИЗДЕЛИЙ ИЗ ЧУГУНА | 2012 |

|

RU2493289C1 |

| Состав для хромотитанирования металлических изделий | 1982 |

|

SU1014984A1 |

| Порошкообразный состав для нанесения комплексных покрытий на стальные изделия | 1983 |

|

SU1154375A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2078848C1 |

| Порошкообразный состав для диффузионного титанирования стальных изделий | 1982 |

|

SU1046329A1 |

| Состав для хромотитанирования стальных изделий | 1982 |

|

SU1073330A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1992 |

|

RU2044107C1 |

| Состав для химико-термической обработки стальных изделий | 1982 |

|

SU1047993A1 |

Использование: в машиностроительной, химической и других отраслях промышленности. Сущность изобретения: состав содержит, мас.%: двуокись титана 30-60; фтористый алюминий 2-5; титаноникелевая лигатура с равным массовым соотношением титана и никеля 38-65. 3 табл.

Таблица 1

15

Таблица 2

Таблица 3

| Состав для титанирования стальных и чугунных изделий | 1989 |

|

SU1622423A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-07—Публикация

1990-04-04—Подача