Область использования изобретения

Данное изобретение относится к способу получения элементарных нитей из полиамида, например, из найлона, с очень высокой молекулярной массой. Очень высокая молекулярная масса является признаком элементарных нитей, обладающих очень высокой относительной вязкостью (RV), (ОВ), как определено в настоящем описании. Такие элементарные нити можно использовать для изготовления полиамидного штапельного волокна, особенно пригодного для промышленного применения, например, для изготовления сукон для бумагоделательных машин.

Предпосылки к созданию изобретения

Промышленно выпускаемые полиамидные элементарные нити используют, среди прочего, в качестве шинного корда, в подушках безопасности, сетях, веревках, конвейерных лентах, транспортерных сукнах, фильтрах, в качестве рыболовной лески, в технических тканях и брезентах. При использовании в виде штапельного волокна для изготовления сукон для бумагоделательных машин волокно должно обычно обладать высокой стойкостью к химическим веществам и высокой износостойкостью (например, стойкостью к истиранию, ударопрочностью и стойкостью к усталости при изгибе). Такие сукна часто подвержены окислению водными растворами, что может приводить к серьезному сокращению срока службы сукна.

В полиамиды часто добавляют стабилизаторы с целью повышения их химической стойкости. Количество стабилизатора, которое может быть введено, однако, ограничено, из-за чрезмерного вспенивания, происходящего во время полимеризации при добавлении стабилизаторов в автоклавы или в полимеризаторы непрерывного действия (ПНД).

Другой способ повышения химической стойкости и стойкости к истиранию волокна, используемого в сукнах для бумагоделательных машин, заключается в изготовлении волокна из элементарных нитей, сформованных из расплава, обладающих относительно высокой молекулярной массой, характерной для таких элементарных нитей, обладающих высокой относительной вязкостью (ОВ). Однако в прошлом, когда полиамид для изготовления таких элементарных нитей поставляли в виде полиамидной крошки, часто было сложно, если не невозможно, получить элементарные нити с желаемой высокой ОВ, в то же время сохраняя качество полимера, например, низкий уровень сшивания и/или ветвления.

Один способ повышения ОВ полиамидных элементарных нитей заключается в увеличении количества катализатора, присутствующего во время полимеризации в автоклаве, полимеризаторе непрерывного действия (ПНД) или где-либо еще в ходе осуществления процесса. Это, однако, может приводить к возникновению проблем в ходе осуществления процесса и/или проблем, связанных с качеством продукта. Сложности, например, подобные тем, с которыми сталкиваются при использовании стабилизаторов, могут иметь место при добавлении катализаторов в количествах, пригодных для увеличения молекулярной массы полимера. Кроме того, высокие количества катализаторов в автоклаве могут вызывать сильную закупорку инжекционного канала и осложнения режима инжекции во время выполнения циклов работы автоклава. Использование высоких количеств катализаторов, инжектируемых в ПНД, связано с жесткими требованиями к техническим характеристикам оборудования из-за высоких уровней нагрузки, вызываемой водой.

В патенте США № 5236652, зарегистрированном на имя Киддера (Kidder), раскрыт способ изготовления полиамидного волокна для использования его в виде штапельного волокна для изготовления сукна для бумагоделательных машин. Этот способ включает: (i) смешивание в расплавленном состоянии полиамидной крошки с добавочным полиамидным концентратом, изготовленным из полиамидной крошки и добавки, выбранной из группы, включающей: стабилизаторы, катализаторы и их смеси; и (ii) экструдирование смешанной в расплавленном состоянии смеси через фильеру для формования волокна с более высокой ОВ. Таким образом, для осуществления способа Киддера (Kidder) требуется отдельно изготавливать добавочный полиамидный концентрат, который вводят в экструдер, используемый для смешивания в расплавленном состоянии полиамидной крошки.

Другой способ повышения ОВ полиамидных элементарных нитей заключается в полимеризации в твердой фазе (ПТФ) полимера после формования элементарных нитей из расплава. В патенте США № 5234644, зарегистрированном на имя Шутца (Schutze) и др., раскрыт способ ПТФ после формования для изготовления полиамидного волокна с высокой ОВ для использования в полотнах для бумагоделательного оборудования. В этом способе, в противоположность ранее описанным способам изготовления штапельного волокна, после формования требуется выполнение дополнительной стадии ПТФ с использованием специального обрабатывающего оборудования для повышения ОВ волокна. Использование такого специального оборудования приводит к существенному повышению стоимости изготовления, а дополнительная стадия, выполняемая после формования, занимает дополнительное время для изготовления волокна. Кроме того, обеспечение равномерных свойств волокна является более сложной задачей при осуществлении стадии ПТФ после формования волокна, выполняемой в партионном режиме.

Способ изготовления полиамидных элементарных нитей с очень высокой ОВ и оборудование для его осуществления раскрыты также в патенте США № 6235390, зарегистрированном на имя Швинна и Веста (Schwinn and West). В этом способе используют кондиционирование путем полимеризации в твердой фазе (ПТФ) материалов в виде полиамидной крошки, после чего следует полимеризация в фазе расплава (ПФР) для изготовления материала, пригодного для формования элементарных нитей. В такой процедуре ПТФ используют специальный тип двойной влагопоглотительной операции сушки для кондиционирования полиамидной крошки, содержащей катализатор. Такой кондиционированный и высушенный материал в виде крошки затем подают в установку для ПФР, в которой используют плавильный экструдер и передающие трубопроводы (которые, необязательно, проходят к/и/через вспомогательный насос и коллектор) для транспортировки расплавленного полиамидного материала к аппарату для формования волокна из расплава. Использование способа и устройства согласно патенту Швинна и Веста (Schwinn/West) обеспечивает возможность изготовления элементарных нитей, обладающих ОВ, составляющей, по меньшей мере, приблизительно 140. В данном патенте США № 6235390 фактически раскрыт способ изготовления элементарных нитей, обладающих значениями ОВ, достигающими 169.

Известные ранее способы получения полиамидного волокна с высокой молекулярной массой из полимеров с высокой молекулярной массой являются сложными и обладают ограничениями. Более конкретно, использование полимеров с высокой молекулярной массой, т.е. полимеров, молекулярная масса которых близка к желаемой молекулярной массе волокна, приводит к проблемам, связанным с экструдированием и подачей насосом этих полимеров, обладающих высокой вязкостью.

Транспортировка полимеров, обладающих относительно высокой вязкостью через оборудование, предназначенное для изготовления волокна, вызывает повышение температуры полимеров из-за трения. Степень повышения температуры непосредственно связана с вязкостью (которая, в свою очередь, связана с молекулярной массой) полимера. Температура повышается на каждой стадии изготовления элементарной нити, например, в экструдере, в передающих трубопроводах, в насосах передающих трубопроводов, в коллекторах трубопроводов, в дозирующих насосах для формования и в фильерных комплектах. Это справедливо для обычных способов изготовления полиамидного волокна с относительно нормальной молекулярной массой (ОВ - от 50 до 70). Эффект усиливается в способах, включающих переработку полиамидов с высокой молекулярной массой из-за значительно более высокой вязкости используемых полимеров. Повышенные температуры полимера, с которыми сталкиваются в таких способах, могут приводить в результате к деструкции полимера, таким образом реально уменьшая молекулярную массу полимера в получаемых из него элементарных нитях.

Приводя описания всех предыдущих, известных ранее, способов подготовки и изготовления полиамидных элементарных нитей с высокой ОВ, и дополнительно описывая проблемы, связанные с изготовлением полиамидных элементарных нитей с высокой ОВ, было бы целесообразным и желательным идентифицировать усовершенствованные способы эффективного изготовления элементарных нитей из полиамида, например, найлона, обладающих значениями ОВ, даже более высокими, чем описанные ранее. Такие элементарные нити с особенно высокой молекулярной массой были бы такими, которые обладают прочностью на разрыв и истирание, и химической стойкостью, чтобы их можно было бы использовать для изготовления полиамидного штапельного волокна с особенно желательными характеристиками, пригодного для промышленного использования, например, для изготовления сукон для бумагоделательных машин.

Краткое описание изобретения

Настоящим изобретением (в его аспектах, касающихся процессов обработки) предложен способ изготовления множества элементарных нитей из расплава полиамида, имеющих денье от около 2 до около 100 (от около 2,2 дтекс до около 111 дтекс); относительной вязкостью (ОВ) (по отношению к вязкости муравьиной кислоты), превышающей приблизительно 190, и характеристиками прочности на разрыв и сохранения прочности на разрыв, которые делают такие элементарные нити особенно пригодными для использования в сукнах для бумагоделательных машин. Такой способ включает: полимеризацию в фазе расплава полиамидного материала в виде крошки до формования из него элементарных нитей. Предпочтительно, чтобы полиамидный материал в виде крошки, подлежащий полимеризации в фазе расплава, был подготовлен посредством процедуры специальной полимеризации в твердой фазе (ПТФ).

В части способа, заключающейся в полимеризации в фазе расплава (ПФР), используют кондиционированный посредством ПТФ полиамидный материал в виде крошки, обладающий относительной вязкостью (ОВ) (по отношению к вязкости муравьиной кислоты) от около 90 до 120 и содержащий менее приблизительно 0,04 масс.% влаги, предпочтительно приготовленный согласно приведенному ниже описанию. Процедура ПФР включает стадии: A) подачу этой полиамидной крошки, полимеризированной в твердой фазе (ПТФ) при температуре от около 120°C до 200°C в невентилируемом плавильном экструдере; B) плавление крошки в плавильном экструдере с одновременным введением в точке подачи крошки в экструдер жидкого фенольного стабилизатора типа антиоксиданта, который не был предварительно смешан с полиамидным материалом; C) экструдирование расплавленного полимера, получившегося в результате плавления упомянутой крошки, из выпускного конца плавильного экструдера в передающий трубопровод, где температура расплавленного полимера в передающем трубопроводе в пределах 5 футов (2,4 м) от выпускного конца плавильного экструдера составляет от около 285°C до 295°C; D) транспортировку расплавленного полимера по передающему трубопроводу и через вспомогательный насос и коллектор, по меньшей мере, к одной фильере, по меньшей мере, одной прядильной машины; и E) формование расплавленного полимера, по меньшей мере, через одну фильеру с получением множества формуемых из расплава полиамидных элементарных нитей с высокой ОВ.

При транспортировке расплавленного полимера из плавильного экструдера к фильере температура полимера в передающем трубопроводе в пределах 5 футов (2,4 м), по меньшей мере, от одной фильеры поддерживают в диапазоне от около 295°C до около 300°C. Кроме того, во время этой передачи расплавленного полимера из плавильного экструдера к фильере, отношение a) падения давления (∆P - фунт/кв. дюйм) между вспомогательным насосом и коллектором к b) производительности по расплавленному полимеру (кг/ч) поддерживают в диапазоне от около 2,5 до 3,5.

В предпочтительном варианте осуществления способа материал в виде крошки, подвергнутый ПТФ, использованный в процессе ПФР, готовили с использованием процедуры кондиционирования определенного типа. В этой процедуре кондиционирования ПТФ используют исходный полиамидный материал в виде крошки, содержащий синтетический полиамид, пригодный для формования из расплава, и катализатор полиамидизации, диспергированный в крошке. Такой исходный материал в виде крошки обладает относительной вязкостью (ОВ) (по отношению к вязкости муравьиной кислоты) в диапазоне от около 40 до 60. Эту исходную полиамидную крошку, полимеризированную в твердой фазе, предпочтительно кондиционируют, используя стадии: i) подачу исходной полиамидной крошки в емкость для полимеризации в твердой фазе; ii) введение в контакт этой исходной крошки в этой емкости с по существу свободным от кислорода инертным газом; iii) сушку, по меньшей мере, части инертного газа с использованием последовательно соединенной регенерирующей сушильной системы с двойным влагопоглотительным слоем таким образом, чтобы газ, вводимый в полимеризационную емкость, обладал точкой росы, составляющей не выше приблизительно 10°C; iv) нагревание инертного газа до температуры от около 120°C до 200°C; v) обеспечение циркулирования отфильтрованного, высушенного, нагретого газа через зазоры между частицами крошки в полимеризационной емкости в течение 4-24 часов; и vi) удаление из емкости и подачу в часть процесса, заключающегося в полимеризации в фазе расплава (ПФР) крошки, обладающей относительной вязкостью (ОВ) (по отношению к вязкости муравьиной кислоты) в диапазоне от около 90 до 120. Именно эту, подвергнутую ПТФ крошку, кондиционированную таким образом, предпочтительно используют в качестве питающего материала, подаваемого в плавильный экструдер для осуществления в нем процесса ПФР.

Настоящим изобретением (в его аспектах, касающихся состава) предложен способ изготовления множества полиамидных элементарных нитей, пригодных для использования в изготовлении волокна для сукон для бумагоделательных машин. Каждая из элементарных нитей содержит синтетический, пригодный для формования из расплава полиамид и обладает: A) относительной вязкостью (ОВ) (по отношению к вязкости муравьиной кислоты), превышающей приблизительно 190; B) денье (линейной плотностью) от около 2 до около 100 (от около 2,2 дтекс до около 111 дтекс); и C) прочностью на разрыв от около 4,0 г/денье до около 7,0 г/денье (от около 3,5 сН/дтекс до около 6,2 сН/дтекс). Такие элементарные нити также обладают определенными характеристиками сохранения прочности на разрыв в условиях, моделирующих условия, имеющие место при использовании волокна, изготовленного из таких элементарных нитей, например, в бумагоделательных сукнах.

В предпочтительных вариантах осуществления полиамид, используемый для формования элементарных нитей согласно данному изобретению, выбирают из группы, состоящей из полигексаметиленадипамида [найлона 6,6], поли-ε-капроамида [найлона 6] и их сополимеров или смесей. Также предпочтительно, чтобы множество элементарных нитей было бы <превращено> в штапельное волокно длиной от около 1,5 дюйм. до около 5,0 дюйм. (от около 3,8 см до около 12,7 см). В других предпочтительных вариантах осуществления множество элементарных нитей <превращают> в штапельное волокно с извитостью пилообразной формы со степенью извитости от около 3,5 изв./дюйм до около 18 изв./дюйм (от около 1,4 изв./см до около 7,1 изв./см).

Краткое описание чертежей

Изобретение может быть более полно понято после ознакомления с его последующим подробным описанием в сочетании с прилагаемыми чертежами, кратко описанными следующим образом:

на фиг.1 представлена схематическая иллюстрация аппарата для полимеризации в твердой фазе полимерной крошки;

на фиг.2 - схематическая иллюстрация части технологической линии для изготовления волокна, где крошку подают в невентилируемый плавильный экструдер, расплавляют и экструдируют в передающий трубопровод, транспортируют по передающему трубопроводу, через вспомогательный насос и коллектор, по меньшей мере, к одной фильере, формуют элементарные нити, собирают в жгуты и укладывают в контейнер для хранения;

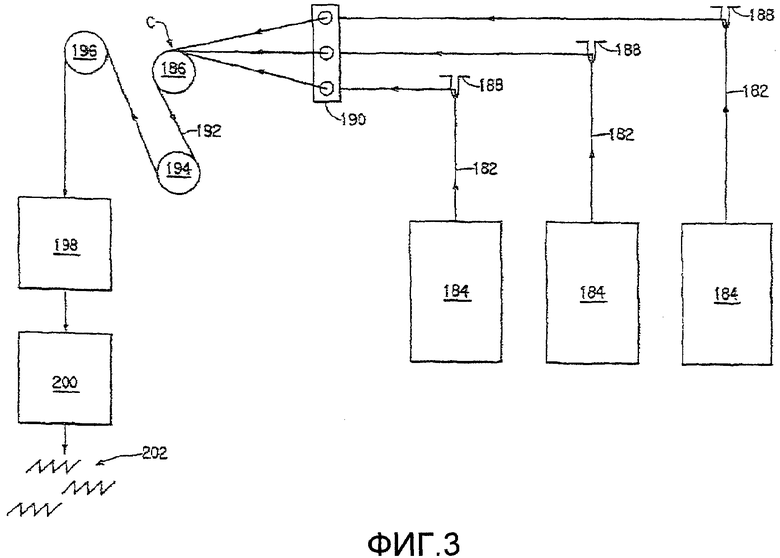

на фиг.3 - схематическая иллюстрация части технологической линии для изготовления волокна, где жгуты извлекают из множества контейнеров для хранения, собирают в холстик, вытягивают, гофрируют и режут для получения извитого штапельного волокна.

В последующем подробном описании и на всех чертежах одинаковые элементы обозначены одинаковыми номерами позиций.

Подробное описание изобретения

Настоящее изобретение направлено на создание способа изготовления промышленно выпускаемых полиамидных элементарных нитей с высокой относительной вязкостью (ОВ), например, для использования в сукнах для бумагоделательных машин и штапельных волокон для других видов применения. Изобретение дополнительно направлено на создание способов, которые предпочтительно включают процесс полимеризации в твердой фазе (ПТФ) полиамидной крошки и процесс последующей полимеризации в фазе расплава (ПФР) расплавленной крошки и прядение из расплавленного полимера промышленно выпускаемых элементарных нитей с высокой ОВ. Соответственно данным изобретением предложены усовершенствования способов и элементарных нитей, раскрытых в патенте США № 6235390, включенном в его полном объеме в настоящее описание путем ссылки.

Используемый в настоящем описании термин «полимеризация в твердой фазе» или «ПТФ» означает повышение ОВ полимера, находящегося в твердом состоянии. Термин «повышение относительной вязкости (ОВ) полимера», также используемый в настоящем описании, рассматривается здесь как синоним выражения «повышение молекулярной массы полимера». Кроме того, термин «полимеризация в фазе расплава» или «ПФР», используемый в настоящем описании, означает повышение ОВ (или молекулярной массы) полимера, находящегося в жидком состоянии.

Промышленно выпускаемые элементарные нити с высокой ОВ

Настоящее изобретение относится к изготовлению промышленно выпускаемых элементарных нитей с высокой ОВ. Термин «промышленно выпускаемые элементарные нити», используемый в настоящем описании, означает любые элементарные нити, обладающие относительной вязкостью (ОВ) (по отношению к вязкости муравьиной кислоты), составляющей, по меньшей мере, около 70; денье (линейной плотностью), составляющей, по меньшей мере, около 2 (около 2,2 дтекс); и прочностью на разрыв, составляющей от около 4,0 г/денье до около 11,0 г/денье (от около 3,5 сН/дтекс до около 9,7 сН/дтекс).

Полимер, пригодный для использования согласно способу, и элементарные нити согласно данному изобретению состоят из синтетического полимера, пригодного для формования из расплава. Такие полимеры могут содержать полиамидные гомополимеры, сополимеры и их смеси, являющиеся преимущественно алифатическими, т.е. такими, в которых менее 85% амидных связей полимера являются связями с двумя ароматическими кольцами. Широко используемые полиамидные полимеры, например: полигексаметиленадипамид, представляющий собой найлон 6,6, и поли-ε-капроамид, представляющий собой найлон 6, и их сополимеры и смеси, можно использовать согласно изобретению. Другими полиамидными полимерами, которые можно преимущественно использовать, являются найлон 12, найлон 4,6, найлон 6,10, найлон 6,12, найлон 12,12 и их сополимеры и смеси. Показательными полиамидами и сополиамидами, которые можно использовать в способе согласно данному изобретению, являются полимеры, описанные в патентах США № 5077124, № 5106946 и № 5139729 (каждый из которых зарегистрирован на имя Коуфера (Cofer) и др.), и смеси полиамидных полимеров, раскрытые Гутманом (Gutmann) в журнале Chemical Fibers International («Международный журнал по химическим волокнам»), стр. 418-420, том 46, декабрь 1996 г. Все эти публикации включены в настоящее описание путем ссылки.

Элементарные нити, описанные в настоящей заявке, могут содержать один или большее число катализаторов полиамидизации. Катализаторы полиамидизации, пригодные для использования в процессе полимеризации в твердой фазе (ПТФ) и/или в процессе полимеризации в фазе расплава (переплава) (ПФР), которые можно осуществлять при изготовлении элементарных нитей в этом случае, являются кислородосодержащими фосфорными соединениями, включающими вещества, описанные в патенте США № 4568736, зарегистрированном на имя Куратоло (Curatolo) и др., например: фосфористую кислоту; фосфонововую кислоту; алкил- и арилзамещенные фосфоновые кислоты; гипофосфористую кислоту; алкил-, арил и алкил-/арилзамещенные фосфинные кислоты; фосфорную кислоту; а также алкиловые, ариловые и алкиловые/ариловые эфиры, соли металлов, соли аммония и соли алкиламмония этих различных фосфоросодержащих кислот. Примеры пригодных катализаторов включают: X(CH2)n PO3R2, где X выбирают из 2-пиридил, -NH2, NHR' и N(R')2, n= от 2 до 5, R и R' независимо являются H или алкил; 2-аминоэтилфосфоновая кислота, толуилфосфинат калия или фенилфосфинная кислота. Предпочтительные катализаторы содержат: 2-(2'-пиридил) этилфосфоновую кислоту и гипофосфитые соли металлов, включающие гипофосфит натрия и марганца. Полезным может быть добавление основания, например, бикарбоната щелочного металла с катализатором для минимизации термической деструкции, как это описано в патенте США № 5116919, зарегистрированном на имя Бузинкая (Buzinkai) и др.

Эффективное количество катализатора (катализаторов) обычно диспергируют в полиамидном материале. Обычно катализатор добавляют и, таким образом, он присутствует в количестве от около 0,2 мол. до около 5,0 мол. на миллион грамм (мол./млн. г) полиамида (обычно от около 5 промиль до 155 промиль в расчете на полиамид). Предпочтительно катализатор добавляют в количестве от около 0,4 мол. до около 0,8 мол. на миллион грамм (мол./млн. г) полиамида (от около 10 промиль до 20 промиль в расчете на полиамид). Этим диапазоном обеспечивают промышленно пригодные скорости полимеризации в твердой фазе и/или полимеризации в фазе переплава в условиях согласно настоящему изобретению, в то же время минимизируя вредные воздействия, которые могут иметь место при использовании катализатора на более высоких уровнях, например, повышение давления в фильерном комплекте во время последующего формования.

Для обеспечения эффективной полимеризации в твердой фазе необходимо, чтобы катализатор амидирования был диспергирован в исходной полиамидной крошке. Особенно обычный способ добавления катализатора полиамидизации заключается во введении катализатора в раствор ингредиентов полимера, в котором начинается полимеризация, например, путем добавления в раствор соли, например, в раствор адипита гексаметилендиаммония, используемого при изготовлении найлона 6,6.

Полиамидный материал, используемый для изготовления элементарных нитей с высокой ОВ, может также содержать фенольный, например, заторможенный фенольный стабилизатор типа антиоксиданта, который добавляют особенным образом и в особенных местах во время полимеризации в фазе расплава, как это описано ниже. Класс пригодных фенольных стабилизаторов типа антиоксиданта, используемых в данном изобретении, включает алкилзамещенные и/или арилзамещенные фенолы и их смеси.

Предпочтительными фенольными стабилизаторами типа антиоксиданта являются алкилзамещенные заторможенные фенолы. Наиболее предпочтительными добавками являются: 1,3,5-триметил-2,4,6-трис(3,5-трет-бутил-4-гидроксибензил)бензол (IRGANOXTM 1330); тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидроциннамат)]метан (IRGANOXTM 1010); (N,N'гексан-1,6-диилбис(3-(3,5-ди-трет-бутил-4-гидроксифенилпропионамид) (IRGANOXTM 1098) или 3,5-бис(1,1-диметилэтил)-4-гидрокси-,2,2-бис{[3-(3,5-бис(1,1-диметилэтил)-4-гидроксифенил]-1-оксопропокси}-1,3-пропандиил эфир (ANOX® 20).

Стабилизатор типа антиоксиданта обычно добавляют в жидком виде в полиамидный материал в экструдер для получения расплавленного полимера, содержащего от около 0,05 масс.% до около 2 масс.% стабилизатора. Более предпочтительно расплавленный полимер может содержать от около 0,1 масс.% до около 0,7 масс.% стабилизатора типа антиоксиданта. Элементарные нити, изготовленные таким образом, могут также (необязательно) содержать малые количества других обычных добавок, например: пластификаторов, матирующих веществ, пигментов, красителей, веществ, обеспечивающих светостойкость, теплостойкость, антистатиков для снижения заряда статического электричества, добавок для модификации способности к крашению, веществ для модификации поверхностного натяжения и т.д.

Полиамидные элементарные нити при этом могут обладать ОВ (по отношению к вязкости муравьиной кислоты), составляющей более приблизительно 190. Более предпочтительно элементарные нити при этом могут обладать ОВ (по отношению к вязкости муравьиной кислоты), составляющей более приблизительно 200. Наиболее предпочтительно элементарные нити при этом могут обладать ОВ (по отношению к вязкости муравьиной кислоты), составляющей от около 202 до около 230.

Под ОВ (по отношению к вязкости муравьиной кислоты) полиамидов в настоящем описании понимают отношение вязкостей раствора и растворителя, измеренных в капиллярном вискозиметре при 25°C. Растворителем является муравьиная кислота, содержащая 10 масс.% воды. Раствором является раствор, содержащий 8,4 масс.% полиамидного полимера, растворенного в растворителе. Эти испытания основаны на стандартной методике испытаний согласно ASTM D 789 (ASTM - Американское общество по испытанию материалов). Предпочтительно значение ОВ (по отношению к вязкости муравьиной кислоты) определяют, испытывая сформованные элементарные нити до их вытяжки, и это значение может быть названо ОВ (по отношению к вязкости муравьиной кислоты) сформованного волокна. ОВ полиамидных элементарных нитей может снижаться на величину от около 3 до около 7% в результате вытяжки при вытяжках, описанных здесь, но ОВ вытянутых элементарных нитей остается по существу такой же, как и ОВ сформованного волокна. Определение ОВ (по отношению к вязкости муравьиной кислоты) сформованной элементарной нити является более точным, чем определение ОВ (по отношению к вязкости муравьиной кислоты) вытянутой элементарной нити. По этой причине, для целей согласно настоящему изобретению, здесь приведены значения ОВ сформованного волокна, и их рассматривают как рациональную оценку ОВ вытянутого волокна. ОВ элементарных нитей, которую можно достичь, используя данное изобретение, превышает значения ОВ элементарных нитей, получаемых при использовании известных способов.

Элементарные нити при вытяжке обычно имеют денье (линейную плотность) элементарной нити (ЛПЭН), составляющую от около 2 до около 100 (от около 2,2 дтекс до около 111 дтекс). Более предпочтительно элементарные нити при вытяжке здесь имеют денье (линейную плотность) элементарной нити (ЛПЭН) от около 10 до около 40 (от около 11,1 дтекс до около 44,4 дтекс). Эти значения линейной плотности предпочтительно измеряют согласно методике определения линейной плотности по стандарту ASTM D 1577.

Элементарные нити при вытяжке обычно обладают прочностью на разрыв от около 4,0 г/денье до около 7,0 г/денье (от около 3,5 сН/дтекс до около 6,2 сН/дтекс). Предпочтительно элементарные нити обладают прочностью на разрыв от около 4,5 г/денье до около 6,5 г/денье (от около 4,0 сН/дтекс до около 5,7 сН/дтекс). Кроме того, предпочтительно доля (в процентах) сохраненной прочности на разрыв элементарных нитей составляет (i) больше или она равна около 50% после выдерживания в течение 72 часов при температуре 80°C в погруженном состоянии в водном растворе, содержащем 1000 промиль NaOCl; или (ii) больше или она равна около 75% после выдерживания в течение 72 часов при температуре 130°C. Более предпочтительно, если элементарные нити обладают долей (в процентах) сохраненной прочности на разрыв, составляющей более приблизительно 60% после выдерживания в течение 72 часов при температуре 80°C в погруженном состоянии в водном растворе, содержащем 1000 промиль NaOCl.

В настоящем описании под термином «элементарная нить» понимают относительно гибкое, макроскопически гомогенное тело, обладающее высоким значением отношения длины к ширине его площади поперечного сечения, перпендикулярного его длине. Поперечное сечение элементарной нити может иметь любую форму, но обычно оно является круглым. В настоящем описании термины «волокно» и «элементарная нить» используют как взаимозаменяемые термины.

Элементарные нити согласно настоящему описанию могут иметь любую длину. Элементарные нити могут быть нарезаны на штапельные волокна длиной от около 1,5 дюйм. до около 5,0 дюйм. (от около 3,8 см до около 12,7 см). Кроме того, штапельное волокно может быть прямым (т.е. неизвитым) или извитым, имеющим пилообразную форму вдоль его длины со степенью извитости (т.е. количеством повторяющихся извивов на единицу длины) от около 3,5 изв./дюйм. до около 18 изв./дюйм. (от около 1,4 изв./см до около 7,1 изв./см).

Процесс полимеризации в твердой фазе (ПТФ) исходной полимерной крошки и аппарат для его осуществления

На первоначальных стадиях предпочтительного способа изготовления элементарных нитей согласно настоящему изобретению исходную полиамидную крошку подвергают процессу полимеризации в твердой фазе (ПТФ) такого исходного материала в виде крошки. Этот исходный материал в виде крошки изготовлен из полиамидного полимера, который в основе пригоден для использования в изготовлении элементарных нитей согласно настоящему изобретению.

Исходную полимерную крошку можно готовить, используя партионный или непрерывный режимы процессов полимеризации, известных в данной области техники, гранулировать, а затем подавать в аппарат для ПТФ. Как показано на фиг.1, обычным примером является хранение смеси полиамидной соли/раствора в емкости 2 для хранения соли. Смесь соли/раствор подают из емкости 2 для хранения в полимеризатор 4, например, полимеризатор непрерывного действия или партионный автоклав. Упомянутые ранее катализаторы полиамидизации можно добавлять одновременно с подачей смеси соли/раствора или раздельно. В полимеризаторе 4 смесь полиамидной соли/раствор нагревают под давлением по существу в свободной от кислорода инертной атмосфере, как это известно в данной области техники. Смесь полиамидной соли/раствор полимеризируют, преобразуя в расплавленный полимер, который экструдируют из полимеризатора 4, например, в виде жилы. Экструдируемую полимерную жилу охлаждают до твердой полимерной жилы и подают в гранулятор 6, где ее режут, формуют или гранулируют в виде полимерной крошки.

Другие термины, которые могут быть использованы для определения этого материала («крошки»), включают слова «гранулы» и «гранулят». Крошка с наиболее обычными формами и размерами пригодна для использования в настоящем изобретении. Одна обычная форма и обычный размер представляют собой форму подушечки, имеющей размеры около 3/8Ч3/8Ч0,1 дюйм. (9,5Ч9,5Ч0,25 мм). Альтернативно крошка в форме прямого цилиндра с размерами около 90Ч90 мил. (2,3Ч2,3 мм) является обычной. Таким образом, следует понимать, что исходный полиамидный материал может быть сформирован и подан в аппарат 10 для ПТФ в виде частиц других форм, отличных от «крошки», и все такие виды частиц подлежат обработке на стадии первоначальной ПТФ способа изготовления элементарных нитей согласно настоящему изобретению.

Исходная полимерная крошка содержит один или большее число катализаторов полиамидизации, описанных выше, диспергированных в крошке. Исходная крошка обладает ОВ (по отношению к вязкости муравьиной кислоты), составляющей от около 40 до около 60. Более предпочтительно исходная крошка может обладать ОВ (по отношению к вязкости муравьиной кислоты), составляющей от около 45 до 55. Наиболее предпочтительно исходная крошка может обладать ОВ (по отношению к вязкости муравьиной кислоты) от около 45 до 50. Кроме того, исходная крошка может содержать различное количество абсорбированной воды.

Пригодный аппарат 10 для ПТФ содержит контур 12 для ПТФ и последовательно соединенную с ним регенерирующую сушильную систему 14 с двойным влагопоглотительным слоем. Контур 12 для ПТФ содержит емкость 16 для ПТФ и газовую систему 18.

Емкость 16 для ПТФ, иначе известная в данной области техники как кондиционер для крошки, содержит: впуск 20 для крошки для приема исходной крошки; выпуск 22 для крошки для удаления крошки после полимеризации в твердой фазе из емкости 16 для ПТФ; впуск 24 для газа для приема циркулирующего газа; и выпуск 26 для газа для выпуска газа. Впуск 20 для крошки расположен сверху емкости 16 для ПТФ. Выпуск 22 для крошки расположен снизу емкости 16 для ПТФ. Впуск 24 для газа расположен внизу емкости 16 для ПТФ, тогда как выпуск 26 для газа расположен вверху емкости 16 для ПТФ. Крошку можно подавать в виде одной порции за один раз или непрерывно во впуск 20 для крошки аппарата 10 для ПТФ. Крошку можно подавать в аппарат 10 для ПТФ при комнатной температуре или в предварительно нагретом состоянии. В предпочтительном варианте осуществления емкость 16 для ПТФ может содержать до около 15000 фунтов (6800 кг) крошки.

Газовая система 18 предназначена для обеспечения циркуляции по существу свободного от кислорода инертного газа, например, азота, аргона или гелия, с подачей его во впуск 24 для газа, пропуском через зазоры между частицами крошки, таким образом, чтобы обеспечивать контакт газа с крошкой в емкости 16 для ПТФ, и последующим выпуском из выпуска 26 для газа. Таким образом, обеспечивают циркуляцию газа в направлении вверх через емкость 16 для ПТФ против направления движения потока крошки при непрерывном способе подачи крошки во впуск 20 для крошки и удалении крошки через выпуск 22 для крошки из емкости 16 для ПТФ. Предпочтительным газом является азот. Можно также использовать газовые среды, содержащие другие газы, например азот с низким уровнем содержания углекислого газа. В настоящем описании изобретения под термином «газ, по существу свободный от кислорода» понимают газ, содержащий самое большее около 5000 промиль кислорода, если он предназначен для использования при температурах порядка 120°C, и содержащий самое большее около 500 промиль кислорода, если он предназначен для использования при температурах, приближающихся к 200°C, и содержащий не более нескольких сотен промиль кислорода при некоторых видах применения, очень сильно восприимчивых к окислению.

Газовая система 18 содержит: фильтр 28 для отделения и удаления пыли и/или мелких полимерных частиц из газа; газодувку для обеспечения циркуляции газа; нагреватель 32 для нагрева газа; и первый трубопровод 34, которым соединены последовательно и в следующем порядке: выпуск 26 для газа, фильтр 28, нагнетательный вентилятор 30, нагреватель 32 и впуск 24 для газа.

Фильтр 28 предназначен для удаления мелкой пыли, обычно, содержащей летучие олигомеры, удаленные из крошки и затем осаждающиеся при охлаждении газа. Пригодным фильтром 28 является циклон для отделения частиц, в котором циркулирующий газ направляют на плиту, вызывая выпадение твердых частиц, например, описанный на стр. 20-81 - 20-87 «Руководства для инженеров- химиков» (Chemical Engineers' Handbook), пятое издание, авторов Robert H. Perry и Cecil H. Chilton; издательство McGraw-Hill Book Company, (США, штат Нью-Йорк, г. Нью-Йорк); опубликованого в 1973 г. Альтернативно фильтры, улавливающие частицы номинального размера 40 мкм или менее, достаточны для удаления мелкого порошка, который может образовываться в ходе осуществления процесса. Предпочтительно удалять летучие олигомеры до того, как газ пропускают через влагопоглотительные слои сушильной системы 14, так как они могут быть пожароопасными во время регенерирования влагопоглотителя.

Предпочтительно нагнетательный вентилятор 30 приспособлен к пропуску по существу постоянного количества газа в единицу времени через емкость 16 для ПТФ, при одновременном поддержании давления газа в сушильной системе 14 на уровне от около 2 фунт./кв. дюйм до около 10 фунт./кв. дюйм (от около 14 кПа до около 70 кПа) и поддержании потока газа и избыточного давления в емкости 16 для ПТФ. В нагнетательном вентиляторе циркулирующий газ может нагреваться на несколько градусов Цельсия или более в зависимости от качества изготовления и модели используемого нагнетательного вентилятора 30. В предпочтительном варианте осуществления нагнетательный вентилятор 30 приспособлен к обеспечению циркуляции газа через емкость 16 для ПТФ с расходом от около 800 норм. куб. фут. до около 1800 норм. куб. фут. в минуту (от около 29 куб. метров в минуту до около 51 куб. метров в минуту). Скорость потока газа поддерживают на достаточно низком уровне для предотвращения флюидизации крошки.

Нагреватель 32 приспособлен к нагреву газа в емкости 16 для ПТФ до температуры от около 120°C до около 200°C, предпочтительно - от около 150°C до около 190°C, а наиболее предпочтительно - от около 170°C до около 190°C. Газ обычно нагревают для сообщения тепловой энергии нагреваемой крошке. Если на впуске 24 для газа температура газа ниже приблизительно 150°C, то время пребывания крошки в емкости 16 для ПТФ становится слишком продолжительным и/или требуется использование нежелательно большой емкости для полимеризации в твердой фазе. Если на впуске газа его температура выше 200°C, то в результате этого может происходить термическая деструкция и агломерация крошки. Температура газа, выходящего из емкости 16 для ПТФ через выпуск 26 для газа, может быть около или ниже 100°C, и может потребоваться повторный нагрев нагревателем 32 до повторной подачи газа в емкость 16 для ПТФ.

Последовательно соединенная регенерирующая сушильная система 14 с двойным влагопоглотительным слоем соединена параллельно с первым трубопроводом 34 между нагнетательным вентилятором 30 и впуском 24 для газа. Сушильная система 14 предназначена для сушки циркулирующего газа для повышения степени удаления воды из крошки в емкости 16 для ПТФ. Удаление воды, в свою очередь, способствует продвижению реакции конденсации полиамидной крошки в направлении повышения ОВ. Таким образом, сушильная система 14 предназначена для сушки и снижения точки росы, по меньшей мере, части циркулирующего газа, чтобы точка росы газа на впуске 24 для газа была не выше приблизительно 20°C. Более предпочтительно, чтобы точка росы газа на впуске 24 для газа была от около -10°C (минус 10°C) до 20°C. Наиболее предпочтительно, чтобы точка росы газа на впуске 24 для газа была от около 0°C до около 10°C. Точка росы газа, выпускаемого из емкости 16 для ПТФ через выпуск 26 для газа, может быть выше 30°C, и может требоваться его сушка.

Часть газа, пропускаемого через сушильную систему 14, может составлять до 100% общего газового потока, пропускаемого через емкость 16 для ПТФ. Однако если через сушильную систему 14 пропускают менее 100% общего газового потока, то точку росы газа на впуске 24 для газа можно регулировать более точно с меньшим расходом и, таким образом, с использованием менее дорогостоящей сушильной системы. Кроме того, регулированием части газа, подвергаемого сушке, обеспечивают возможность ведения тонкого количественного регулирования для выбора и регулирования ОВ крошки, извлекаемой из емкости 16 для ПТФ. Таким регулированием обеспечивают пригодные средства для изготовления крошки с равномерной ОВ. Таким образом, более предпочтительно, чтобы часть газа, пропускаемого через сушильную систему 14, составляла от около 10% до около 50% от общего газового потока, пропускаемого через емкость 16 для ПТФ. Наиболее предпочтительно, чтобы часть газа, пропускаемого через сушильную систему 14, составляла от около 20% до около 40% общего газового потока, пропускаемого через емкость 16 для ПТФ.

Предпочтительно, чтобы сушильная система 14 была соединена параллельно с первым трубопроводом 34 и между нагнетательным вентилятором 30 и нагревателем 32. Может быть установлен регулировочный клапан 36 в первом трубопроводе 34 между нагнетательным вентилятором 30 и нагревателем 32. При этом сушильная система 14 может быть соединена параллельно с регулировочным клапаном 36.

Сушильная система 14 содержит: необязательный первый клапан 38; необязательный анемометр 40; необязательный второй клапан 42; последовательно соединенную регенерирующую сушилку 50 с двойным влагопоглотительным слоем; необязательный третий клапан 52; необязательный четвертый клапан 54; и второй трубопровод 56 соединяющий, в следующем порядке: первый трубопровод 34 (предпочтительно между нагнетательным вентилятором 30 и регулируемым клапаном 36); необязательный первый клапан 38; необязательный анемометр 40; необязательный второй клапан 42; последовательно соединенную регенерирующую сушилку 50 с двойным влагопоглотительным слоем; необязательный третий клапан 52; необязательный четвертый клапан 54; и первый трубопровод 34 (предпочтительно между регулируемым клапаном 36 и нагревателем 32). Первый и четвертый клапаны 38, 54 пригодны, если требуется отключить сушильную систему 14 для технического обслуживания. Как таковые, первый и четвертый клапаны 38, 54 могут быть, например, ручными дроссельными клапанами, выполненными таким образом, чтобы их можно было использовать либо в полностью открытом, либо в полностью закрытом положениях. Второй и третий клапаны 42, 52 пригодны, если желательно изолировать сушилку 50 от остальной сушильной системы 14 для технического обслуживания или замены сушилки 50. Второй и третий клапаны 42, 52 могут быть, например, ручными запорными клапанами.

Аппарат 10 для ПТФ (смотрите фиг.1) может, необязательно, содержать прибор 120 для определения точки росы, присоединенный к первому трубопроводу 34, для определения точки росы объединенного газового потока в первом трубопроводе 34 ниже по потоку от сушильной системы 14. Прибор 120 для определения точки росы может быть соединен с первым трубопроводом 34 ниже по потоку от сушильной системы 14, либо до (как это показано на фиг.1), либо после нагревателя 32. В любом случае прибор 120 для определения точки росы должен быть расположен достаточно близко к впуску 24 для газа для определения точки росы около впуска 24 для газа.

Аппарат 10 для ПТФ приспособлен к тому, чтобы полимеризация в твердой фазе крошки происходила в емкости 16 для ПТФ, для повышения ОВ (по отношению к вязкости муравьиной кислоты) крошки, при том что газ фильтруют, сушат, нагревают и пропускают через зазоры между частицами крошки, таким образом обеспечивая контакт с крошкой в емкости 16 для ПТФ при температуре от около 120°C до около 200°C в течение от около 4 часов до около 24 часов, после чего крошку, обладающую ОВ (по отношению к вязкости муравьиной кислоты), составляющей, по меньшей мере, около 90, можно извлекать через выпуск 22 для крошки. Более предпочтительно, чтобы время пребывания крошки в емкости 16 для ПТФ составляло от около 5 часов до около 15 часов, а наиболее предпочтительно - от около 7 часов до около 12 часов. Предпочтительно непрерывная сушка крошки в емкости 16 для ПТФ продолжается все время ее пребывания в этой емкости. Более предпочтительно, чтобы крошка, извлекаемая через выпуск 22 для крошки, обладала ОВ (по отношению к вязкости муравьиной кислоты), составляющей от около 90 до 120, наиболее предпочтительно - от около 100 до 120.

Короче, фаза ПТФ предпочтительного процесса согласно настоящему изобретению может включать следующие стадии. Первая стадия: исходную крошку подают в емкость 16 для ПТФ. Вторая стадия: пыль и/или мелкие полимерные частицы предпочтительно отделяют и удаляют из газа с помощью фильтра 28. Третья стадия: по меньшей мере, часть газа сушат в последовательно соединенной регенерирующей сушильной системе 14 с двойным влагопоглотительным слоем таким образом, чтобы газ, вводимый в емкость 16 для ПТФ, обладал точкой росы не выше 20°C. Четвертая стадия: газ нагревают нагревателем 32 до температуры от около 120°C до около 200°C. Пятая стадия: отфильтрованный, высушенный, нагретый газ подают нагнетательным вентилятором 30 через зазоры между частицами крошки в емкости 16 для ПТФ в течение от около 4 часов до около 24 часов. Шестая стадия: крошку, обладающую ОВ (по отношению к вязкости муравьиной кислоты), составляющей, по меньшей мере, около 90, извлекают через выпуск 22 для крошки из емкости 16 для ПТФ.

Крошку, обладающую ОВ (по отношению к вязкости муравьиной кислоты), составляющей, по меньшей мере, около 90, можно извлекать через выпуск 22 для крошки с тем же расходом, с каким крошку подают во впуск 20 для поддержания по существу постоянного объема крошки в емкости 16 для ПТФ.

Процесс полимеризации в фазе расплава (ПФР) полимера

Способ изготовления элементарных нитей здесь включает процедуры ПФР для полимеризации в фазе расплава расплавленного полиамидного полимера, из которого затем формуют элементарные нити. Фазы ПФР и формования из расплава согласно настоящему способу включают следующие стадии:

Аппарат 10 для ПТФ (как показано на фиг.1 и 2) может быть присоединен к питателю 130 для подачи крошки, который, в свою очередь, присоединен для подачи полимерной крошки при ее температуре от около 120°C до около 200°C к невентилируемому плавильному экструдеру 132. Питатель 130 для подачи крошки может быть, например, питателем с весовым или объемным дозатором. В предпочтительном варианте осуществления с помощью питателя 130 можно подавать дозированное количество крошки в плавильный экструдер 132 в диапазоне от около 1100 фунт/ч до около 1900 фунт/ч (от около 500 кг/ч до около 862 кг/ч), более предпочтительно - от около 1180 фунт/ч до около 1900 фунт/ч (от около 536 кг/ч до около 818 кг/ч).

Полиамидная крошка, которую подают в плавильный экструдер 132, обладает ОВ (по отношению к вязкости муравьиной кислоты), составляющей от около 90 до 120, и содержит катализатор для полиамидизации, диспергированный в крошке. Предпочтительно крошка обладает ОВ (по отношению к вязкости муравьиной кислоты), составляющей от около 100 до около 120. Крошка, которую подают в плавильный экструдер, также обычно обладает содержанием влаги менее приблизительно 0,04 масс.%, более предпочтительно - от около 0,01 масс.% до 0,03 масс.%. Крошка, которую извлекают из аппарата 10 для ПТФ, совершенно пригодна для подачи в плавильный экструдер 132.

Плавильный экструдер 132 может быть одношнековым плавильным экструдером, но предпочтительно использовать двухшнековый плавильный экструдер. Пригодный двухшнековый плавильный экструдер включен в сборку плавильного экструдера модели ZSK120, доступной для приобретения у компании Krupp, Werner & Pfliederer Corp. (США штат Нью-Джерси, г. Рамсей).

Согласно способу по изобретению фенольный стабилизатор типа антиоксиданта, описанного выше типа вводят, например, инжектируя, в плавильный экструдер 132 по трубопроводу 131 около, или вблизи, конца экструдера, где подают крошку. Установлено, что если вводят такой фенольный противоокислительный стабилизирующий материал в экструдер в жидком виде без предварительного смешивания с полиамидным материалом, то такой способ особенно пригоден для изготовления полиамидных элементарных нитей с очень высокими значениями ОВ.

Жидкий стабилизатор типа антиоксиданта обычно можно инжектировать в плавильный экструдер 132 в количествах и с расходом, пригодными для обеспечения концентрации стабилизатора типа антиоксиданта в расплавленном полимере, выпускаемом из экструдера, составляющих от около 0,2 масс.% до 2,0 масс.%, более предпочтительно - от около 0,5 масс.% до 1,5 масс.%. В плавильный экструдер 132 можно также добавлять воду для более точного регулирования ОВ в окончательно получаемых элементарных нитях.

Крошку расплавляют в плавильном экструдере 132, и расплавленный полимер экструдируют из выпуска 134 плавильного экструдера 132 в передающий трубопровод 136. С помощью привода 138 вращают один или большее число шнековых устройств в плавильном экструдере 132, повышая температуру полимера в результате механической работы шнека (шнеков). Как известно в данной области техники, в связанных аппаратах, содержащих изоляционные и/или нагревательные или охлаждающие элементы, обеспечивают зоны, в которых поддерживают регулируемую температуру вдоль плавильного экструдера 132, обеспечивая возможность достаточного нагрева для плавления, но не перегрева полимера. Этот связанный аппарат является частью упомянутого выше плавильного экструдера, который доступен для приобретения у компании Coperion Corp. (США штат Нью-Джерси, г. Рамсей).

Полимер подвергают полимеризации в фазе расплава в плавильном экструдере 132, а в передающем трубопроводе 136 повышают температуру полимера. По существу температура расплавленного полимера в передающем трубопроводе 136 в точке P1 в пределах около 5 фут (2,4 м) от выпуска 134 плавильного экструдера 132 составляет от около 285°C до около 295°C, предпочтительно - от около 289°C до около 291°C. Датчик температуры 140 может быть присоединен к передающему трубопроводу 136 в точке P1 для измерения этой температуры.

Экструдированный расплавленный полимер транспортируют вспомогательным насосом 142 через передающий трубопровод 136, по меньшей мере, к фильере 151, 152, по меньшей мере, прядильной машины. Передающий трубопровод 136 содержит трубопровод 144 и коллектор 146. Трубопроводом 136 плавильный экструдер 132 соединен с коллектором 146. Коллектор 146 соединен с каждой из фильер 151, 152. Температура в передающем трубопроводе 136 (или, более конкретно, в коллекторе 146 передающего трубопровода 136) в точках P2, P2' в пределах 5 фут (2,4 м) от фильер 151, 152 составляет от около 295°C до около 300°C, предпочтительно - от около 296°C до около 298°C. Дополнительные датчики температуры 148, 150 могут быть присоединены к коллектору 146 в точках P2 и P2' для измерения температуры в этих точках. Дополнительный датчик температуры 154 может быть присоединен к передающему трубопроводу 136 в точке P3 между вспомогательным насосом 142 и коллектором 146 для получения дополнительных показателей температуры. Предпочтительно температура в этой точке (температура на выпуске вспомогательного насоса) может быть в диапазоне от около 290°C до 300°C. Время пребывания расплава полимера в плавильном экструдере 132 и передающем трубопроводе 136 составляет от около 3 минут до около 15 минут, а предпочтительно - от около 3 минут до около 10 минут.

Установлено, что элементарные нити с особенно высокой ОВ могут быть сформованы, если поддерживают соответствующий баланс между падением давления в системе, по которой транспортируют расплавленный полимер от экструдера к коллектору, и количеством пропускаемого при транспортировке расплавленного полимера (производительностью). В частности, согласно данному изобретению отношение падения давления (∆P, фунт/кв. дюйм) между вспомогательным насосом 142 и коллектором 146 к количеству пропускаемого при транспортировке расплавленного полимера (кг/ч) следует поддерживать в диапазоне от около 2,5 до 3,5, более предпочтительно - от около 2,8 до 3,2. (Согласно данному изобретению давление и количество пропускаемого расплавленного полимера определяют при использовании передающих трубопроводов, имеющих средний внутренний диаметр 2,83 дюйм (7,2 см), при общем расстоянии между зоной сжатия вспомогательного насоса и зоной сжатия коллектора, составляющем 38,3 фут (11,68 м).

Дозирующими насосами 161, 162 подают расплавленный полимер из коллектора 146 через фильтровальные комплекты 164, 166 фильер, а затем через фильеры 151, 152, каждая из которых содержит множество капиллярных каналов, проходящих через фильеры 151, 152, таким образом продавливая расплавленный полимер через капиллярные каналы в виде множества элементарных нитей 170, обладающих ОВ (по отношению к вязкости муравьиной кислоты) сформованного волокна, большей 190, предпочтительно составляющей от около 200 до около 250, а наиболее предпочтительно - от около 205 до около 230.

Предпочтительно расплавленный полимер продавливают через множество фильер 151, 152, где посредством каждой фильеры 151, 152 формуют множество элементарных нитей 170. Элементарные нити 170 из каждой фильеры 151, 152 охлаждают обычно воздушным потоком (показан на фиг.2 стрелками), пропускаемым в поперечном направлении к длине элементарных нитей 170; нити собирают с помощью собирающего устройства 172, покрытого отделочным замасливателем, применяемым при формовании, в жгут 176 непрерывных элементарных нитей. Жгуты 176 направляют подающими валами 178 и необязательными одним или большим числом валов 180 для изменения направления движения. Жгуты 176 можно собирать вместе, образуя жгут 182 большего размера из непрерывных элементарных нитей, который можно подавать в контейнер для хранения 184, называемый специалистами в данной области техники «тазом».

Жгуты 182 (фиг.3) можно извлекать с помощью подающего вала 186 из нескольких тазов 184. Жгуты 182 можно направлять устройствами, например, проволочными петлями 188 и/или ступенчатым направителем 190, который обычно используют для удерживания жгутов 182 в разнесенном положении, пока это желательно. Жгуты 182 можно собирать, например, в точке C на фиг.3, в холстик 192 из непрерывных элементарных нитей. Затем холстик 192 из непрерывных элементарных нитей можно вытягивать посредством контакта с вытяжным валом 194, который вращают с большей скоростью, чем подающий вал 186. Холстик 192 из непрерывных элементарных нитей может быть вытянут от 2,5 раз до 4,0 раз, в соответствии с известными способами, для обеспечения денье (линейной плотности) одной вытянутой элементарной нити (ЛПЭН) в диапазоне от около 2 до около 100 (от около 2,2 дтекс до около 111,1 дтекс). Холстик 192 из непрерывных элементарных нитей может обычно содержать до 200 тысяч непрерывных элементарных нитей. Если требуется (по причинам, определяемым имеющимся пространством), то с помощью одного или большего числа валов 196 можно изменять траекторию перемещения холстика 192. Затем холстик 192 из непрерывных элементарных нитей можно подвергать гофрированию, используя аппарат 198 для гофрирования, например, путем принудительной подачи холстика 192 из непрерывных элементарных нитей в камеру для гофрирования. Затем гофрированный вытянутый холстик из непрерывных элементарных нитей можно резать на штапелере 200 для получения штапельного волокна 202 согласно настоящему изобретению, описанного выше.

Методики испытаний

Следующие методики испытаний можно использовать в последующих примерах для раскрытия отличительных особенностей настоящего изобретения.

Под относительной вязкостью (ОВ) найлонов понимают отношение вязкостей растворов или растворителей, измеренных в капиллярном вискозиметре при 25°C (ASTM D 789). Растворителем является муравьиная кислота, содержащая 10 масс.% воды. Раствором является раствор, содержащий 8,4 масс.% полимера, растворенного в растворителе.

Денье (ASTM D 1577) - это линейная плотность волокна, выраженная в массе (г) 9000 метров волокна. Денье (линейную плотность) измеряют, используя виброскоп компании Textechno (Германия, г. Мюнхен). 1 денье = 1,11 дтекс.

Прочность на разрыв (ASTM D 3822) - это максимальная, или разрывная, нагрузка волокна, выраженная в величине силы, приходящейся на единицу площади поперечного сечения волокна. Прочность на разрыв измеряют на приборе Instron, модель 1130, компании Instron (США, штат Массачусетс, г. Кантон), и указывают в г/денье (г/дтекс).

Линейную плотность и прочность на разрыв определяли, испытывая образцы штапельного волокна при стандартных показателях температуры и относительной влажности, согласно предписанным методикам ASTM. Более конкретно, под стандартными условиями понимают температуру 70+/-2°F (21+/-1°C) и относительную влажность 65%+/-2%.

Примеры

Настоящее изобретение может быть проиллюстрировано следующими конкретными примерами. Все части и доли (в процентах) указаны как массовые, если не указано иное. Примеры, выполненные в соответствии со способом согласно настоящему изобретению, обозначены номерами. Контрольные, или сравнительные примеры, обозначены буквами.

В примерах изготавливали различные штапельные волокна, обладавшие различными значениями ОВ (по отношению к вязкости муравьиной кислоты) сформованного волокна. Выполнявшиеся процедуры включали: фазу ПТФ, фазу ПФР и фазу изготовления штапельного волокна.

Во всех примерах исходную полимерную крошку подавали в емкость 16 для ПТФ аппарата 10 для ПТФ, как это показано на фиг.1. Исходная полимерная крошка представляла собой гомополимер найлон 6,6 (полигексаметиленадипамид), содержавший катализатор полиамидизации (т.е. марганцевый гипофосфит, полученный от компании Occidental Chemical Co., офис которой находится в г. Ниагарский водопад (США, штат Нью-Йорк), с концентрацией 16 масс. частей на миллион. Исходная крошка, которую подавали в емкость 16 для ПТФ, обладала ОВ (по отношению к вязкости муравьиной кислоты), составлявшей 48.

Последовательно соединенная регенерирующая сушильная система 14 с двойным влагопоглотительным слоем была соединена параллельно с регулируемым электромагнитным клапаном 36, расположенным между нагнетательным вентилятором и прибором 120 для измерения точки росы газовой системы. В качестве сушилки 50 использовали сушилку Sahara Dryer, модель SP-1800, доступную для приобретения от компании Henderson Engineering Company (США, штат Иллинойс, г. Сандвич). Газом, который пропускали через газовую систему 12, был азот. Регенерирующую сушильную систему 14 с двойным влагопоглотительным слоем использовали для повышения ОВ полимерной крошки. Давление газа в сушильной системе 14 составляло около 5 фунт/кв.дюйм (35 кПа). Точку росы газа, который выпускали из сушильной системы 14, определяли прибором 120.

Крошку с более высокой ОВ извлекали через выпуск 22 для крошки из емкости 16 для ПТФ, как это показано на фиг.1, а затем подавали в систему для полимеризации в фазе расплава (ПФР), подобную установке, показанной на фиг.2. В системе для ПФР использовали невентилируемый двухшнековый плавильный экструдер 132, в котором расплавляли крошку и экструдировали полимер в расплавленном состоянии в передающий трубопровод 136. Жидкий заторможенный фенольный стабилизатор (т.е. ANOX® 20, полученный от компании Chemtura Corp.) инжектировали в передний конец плавильного экструдера 132 через трубопровод 131. Стабилизатор инжектировали в экструдер таким образом, чтобы обеспечивать концентрацию стабилизатора 0,3 масс.% в расплавленном полимере, выпускаемом из экструдера.

Этот расплавленный полимер подавали вспомогательным насосом 142 через передающий трубопровод 136 в коллектор 146 и дозировано подавали во множество фильер 151, 152, а затем формовали элементарные нити 170. Время пребывания полимера в плавильном экструдере 132 и передающем трубопроводе 136 составляло около 5 минут. Элементарные нити собирали в жгуты 176 из непрерывных элементарных нитей.

Как показано на фиг.3, множество жгутов из непрерывных элементарных нитей собирали в холстик 192 из непрерывных элементарных нитей, а затем вытягивали. Вытянутый холстик 192 гофрировали и резали, получая штапельное волокно 202. Полученное штапельное волокно 202 имело денье (линейную плотность) элементарной нити 15 (16,7 дтекс).

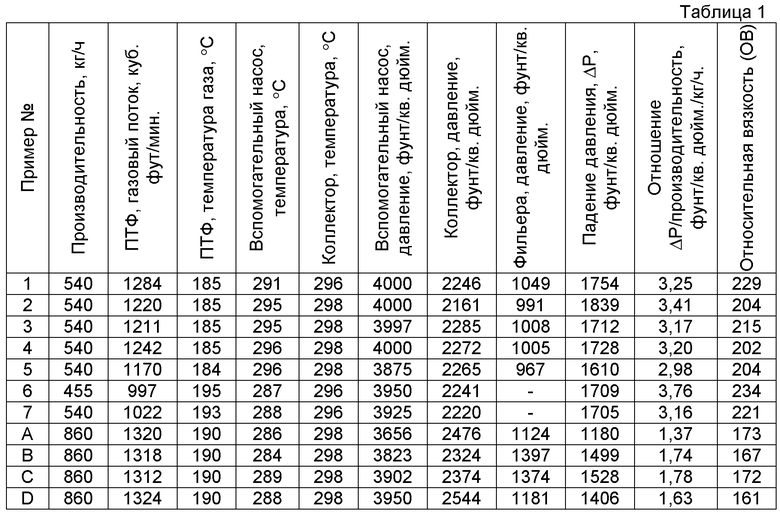

Условия осуществления способа и значения ОВ нескольких волокон в примерах 1-5 и в сравнительных примерах A-D приведены в таблице 1.

Изобретение относится к химической промышленности и касается способа получения элементарных нитей из полиамида с очень высокой молекулярной массой. Описан способ получения элементарных нитей из полиамида, в частности найлона, с очень высокой молекулярной массой, где элементарные нити обладают очень высоким значением относительной вязкости (ОВ). Способ включает процедуру полимеризации в фазе расплава (ПФР), необязательно осуществляемую в сочетании с процедурой полимеризации в твердой фазе (ПТФ). Процедуры выполняют соблюдая выбранные регулируемые условия, благодаря которым обеспечивают возможность получения полиамидных элементарных нитей с денье от около 2 до около 100 (от около 2,2 дтекс до около 111 дтекс), обладающих значениями ОВ, большими приблизительно 200. Изобретение обеспечивает создание нитей с высокой молекулярной массой, обладающих прочностью на разрыв и истирание, а также химической стойкостью для промышленного использования. 3 н. и 15 з.п. ф-лы, 3 ил., 1 табл.

1. Способ получения множества формуемых из расплава полиамидных элементарных нитей, имеющих денье от около 2 до около 100, с относительной вязкостью (ОВ) (по отношению к вязкости муравьиной кислоты), большей, чем приблизительно 190, характеристиками прочности на разрыв и сохранения прочности на разрыв, которые делают такие элементарные нити особенно пригодными для использования в сукнах для бумагоделательных машин, включающий:

A) подачу полимеризированной в твердой фазе полиамидной крошки, обладающей относительной вязкостью (ОВ) (по отношению к вязкости муравьиной кислоты) от около 90 до 120 и содержанием влаги менее приблизительно 0,04 мас.%, в невентилируемый плавильный экструдер при температуре от около 120 до 200°C;

B) плавление крошки в плавильном экструдере с одновременным введением в точке подачи крошки в экструдер жидкого фенольного стабилизатора типа антиоксиданта, не смешанного предварительно с полиамидным материалом;

C) экструдирование расплавленного полимера, получившегося в результате плавления упомянутой крошки, из выпускного конца упомянутого плавильного экструдера в передающий трубопровод, где температура расплавленного полимера в передающем трубопроводе в пределах 5 футов (2,4 м) от выпускного конца плавильного экструдера составляет от около 285 до 295°C;

D) транспортировку расплавленного полимера через упомянутый передающий трубопровод и через вспомогательный насос и коллектор, по меньшей мере, к одной фильере, по меньшей мере, одной прядильной машины таким образом, чтобы температура в передающем трубопроводе в пределах 5 футов (2,4 м), по меньшей мере, от одной фильеры составляла от около 295 до 300°C, и таким образом, чтобы отношение падения давления (ΔP, фунт/кв. дюйм) между упомянутым вспомогательным насосом и упомянутым коллектором к производительности (кг/ч) было в диапазоне от около 2,5 до 3,5; и

E) формование расплавленного полимера, по меньшей мере, через одну фильеру с получением множества упомянутых формуемых из расплава полиамидных элементарных нитей.

2. Способ по п.1, по которому полимеризированная в твердой фазе полиамидная крошка, которую подают в упомянутый экструдер, содержит синтетический, пригодный к формованию в расплавленном состоянии полиамидный полимер и катализатор полиамидизании, диспергированный в крошке, и по которому упомянутую полимеризированную в твердой фазе полиамидную крошку получают путем выполнения стадий:

i) подачи исходной полиамидной крошки с катализатором полиамидизации, диспергированном в ней, обладающей относительной вязкостью (по отношению к вязкости муравьиной кислоты) от около 40 до 60, в емкость для полимеризации в твердой фазе;

ii) введение в контакт упомянутой исходной.крошки в упомянутой емкости с, по существу, свободным от кислорода инертным тазом;

iii) сушку, по меньшей мере, части упомянутого газа с использованием последовательно соединенной регенерирующей сушильной системы с двойным влагопоглотительным слоем таким образом, чтобы газ, вводимый в упомянутую емкость, обладал температурой точки росы не выше приблизительно 10°C;

iv) нагревание газа до температуры от около 120 до 200°C;

v) пропускание отфильтрованного, высушенного, нагретого газа через зазоры между частицами крошки в упомянутой емкости в течение от 4 до 24 ч и

vi) удаление из емкости и подачу в упомянутый плавильный экструдер крошки, обладающей относительной вязкостью (по отношению к вязкости муравьиной кислоты) от около 90 до 120.

3. Способ по п.2, по которому скорость потока, по существу, свободного от кислорода инертного газа при пропускании через упомянутую емкость для полимеризации в твердой фазе составляет от около 1000 до 1800 куб. фут/мин.

4. Способ по п.2, по которому упомянутый, по существу, свободный от кислорода инертный газ, вводимый в упомянутую емкость для полимеризации в твердой фазе, обладает температурой от около 150 до 190°C и температурой точки росы от около -10 (минус 10°C) до 20°C.

5. Способ но п.2, по которому катализатор полиамидизации, диспергируемый в упомянутой полиамидной крошке, выбирают из группы, состоящей из: фосфористой кислоты; фосфонововой кислоты; алкил- и арилзамещенных фосфоновых кислот; гипофосфористой кислоты; алкил-, арил- и алкил-/арилзамещенных фосфинных кислот; фосфорной кислоты и алкиловых, ариловых и алкиловых/ариловых зфиров, солей металлов, солей аммония и солей алкиламмония этих фосфоросодержащих кислот.

6. Способ по п.5, по которому температура упомянутого расплавленного полимера при его выпуске из вспомогательного насоса составляет от около 290 до 300°C и по которому температура упомянутого расплавленного полимера в упомянутом коллекторе составляет от около 296 до 298°C.

7. Способ по п.6, по которому требуемые температуры упомянутого расплавленного полимера поддерживают с помощью охлаждающих средств, связанных с упомянутым плавильным экструдером, расположенных около или вблизи его выпускного конца, и/или путем регулирования выхода по расплавленному полимеру посредством изменения диаметра упомянутого передающего трубопровода или изменения падения давления в упомянутом плавильном экструдере и/или в упомянутом вспомогательном насосе.

8. Способ по п.1, по которому упомянутый жидкий стабилизатор типа антиоксиданта выбирают из группы, состоящей из алкилзамещенных и/или арилзамещенных фенолов и их смесей.

9. Способ по п.8, по которому упомянутый стабилизатор типа антиоксиданта выбирают из группы, состоящей из: 1,3,5-триметил-2,4,6-трис(3,5-трет-бутил-4-гидрокси-бензил)бензола;

тетракис[метилен(3,5-ди-трет-бутил-4гидроксигидроциннамат)] метана; (N,N'-гексан-1,6-диилбис(3-(3,5-ди-трет-бутил-4-гидроксифенилпропионамида) или 3,5-бис(1,1-диметилэтил)-4-гидрокси-2,2-бис{[3-(3,5-бис(1,1-диметилэтил)-4-гидроксифенил]-1-оксопропокси}-1,3-пропандиил эфира.

10. Способ по п.9, по которому упомянутый стабилизатор типа антиоксиданта инжектируют в упомянутый плавильный экструдер в количествах и с расходом, при которых обеспечивают концентрацию стабилизатора типа антиоксиданта в упомянутом расплавленном полимере, выпускаемом из плавильного экструдера, составляющую от около 0,2 до 2,0 мас.%.

11. Способ по п.1, по которому упомянутые формуемые из расплава полиамидные элементарные нити обладают относительной вязкостью (по отношению к вязкости муравьиной кислоты), большей приблизительно 200.

12. Способ по п.11, по которому элементарные нити, полученные по способу, обладают прочностью на разрыв от около 4,0 до около 7,0 г/денье (от около 3,5 до около 6,2 сН/дтекс).

13. Способ по п.11, по которому элементарные нити, полученные по способу, обладают прочностью на разрыв от около 4,5 до около 6,5 г/денье (от около 4,0 до около 5,7 сН/дтекс).

14. Способ по п.11, по которому упомянутые полиамидные элементарные нити содержат поли(гексаметиленадипамид) [найлон 6,6], поли-(ε-капроамид) [найлон 6] или их сополимеры или смеси.

15. Множество элементарных нитей, пригодных для использования при получении волокна для сукон для бумагоделательных машин, где каждая из элементарных нитей содержит синтетический, пригодный для формования из расплава полиамидный полимер, и обладает:

A) относительной вязкостью (по отношению к вязкости муравьиной кислоты), большей приблизительно 200;

B) денье от около 2 до около 100 (от около 2,2 до около 111 дтекс) и

C) прочностью на разрыв от около 4,0 до около 7,0 г/денье (от около 3,5 до около 6,2 сН/дтекс).

16. Множество элементарных нитей по п.15, в которых полиамидный полимер, используемый для формования упомянутых элементарных нитей, выбирают из группы, состоящей из: поли(гексаметиленадипамида) [найлона 6,6], поли-(ε-капроамида) [найлона 6] и их сополимеров или смесей.

17. Множество штапельных волокон длиной от около 1,5 до около 5,0 дюймов, (от около 3,8 до около 12,7 см), где упомянутые штапельные волокна получают разрезанием множества элементарных нитей по п.15.

18. Множество штапельных волокон по п.17, где штапельные волокна обладают пилообразно извитой формой со степенью извитости от около 3,5 до около 18 изв./дюйм (от около 1,4 до около 7,1 изв./см).

| US 6235390 B1, 22.05.2001 | |||

| US 4621021 A, 04.11.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ НИТЕЙ, ВОЛОКОН И ФИЛАМЕНТОВ НА ОСНОВЕ ПОЛИАМИДА | 2002 |

|

RU2265090C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОМЫШЛЕННОЙ ПОЛИАМИДНОЙ НИТИ РА 6.6 С МАЛЫМ КОЛИЧЕСТВОМ УТОЛЩЕНИЙ (ВАРИАНТЫ) | 1997 |

|

RU2181799C2 |

| US 0006627129 B1, 30.09.2003. | |||

Авторы

Даты

2013-09-20—Публикация

2008-10-13—Подача