Настоящее изобретение относится к способу создания двутавровой балки на основе композиционного материала с полимерной термореактивной матрицей, армированной объемной цельнотканой 3D-преформой, с заданной армирующей структурой, образующей плановые технические отверстия.

Двутавровая балка представляет собой две горизонтальные полки, соединенные между собой вертикальной стенкой.

Цельнотканая 3D-преформа – это вытканная из непрерывных нитей объемная армирующая решетка, соответствующая размерам и форме будущего изделия из полимерного композиционного материала. В цельнотканой 3D-преформе все армирующие элементы, представляющие собой непрерывные углеродные волокна, взаимопереплетенные в единую объемную структуру, всегда находятся в расчетных местах, в запроектированном расчетном положении, что обеспечивает постоянное качество изделий и единообразие физико-механических характеристик.

Расчетные места – предусмотренные, заранее определенные места расположения непрерывных нитей в схеме армирования.

Плановые сквозные технические отверстия (технические отверстия) – отверстия круглой формы, получаемые без механической обработки, планируемые на стадии разработки структуры армирования 3D тканой преформы. В готовом композитном изделии располагаются вдоль направления уточных нитей.

Свободные от армирования зоны представляют из себя будущие технические отверстия перед процессом формования.

Под армирующими нитями подразумеваются непрерывные углеродные нити.

Углеродные нити непосредственно получают в процессе кручения и трощения углеродного волокна.

Процесс трощения и крутка углеродного волокна необходимы для достижения равновесности (Z и S крутки), увеличения линейной плотности углеродных нитей с целью получения заданной толщины ткани. Уменьшение деформационных нагрузок нити достигается снижением величины крутки.

Метод RTM (RESIN TRANSFER MOULDING) – «транспортировка смолы в оснастку», технология производства композитных изделий на основе пропитки армирующего материала термореактивным связующим.

Основной принцип метода – инжекция смолы под давлением в полость формы, содержащей пакет-заготовку из «сухого» армирующего волокна. В процессе инжекции смола растекается по всему объему полости формы, вытесняя находящийся там воздух, и пропитывает волокно.

Метод RTM позволяет добиваться оптимальных характеристик пропитки, при этом улучшая показатели лёгкости, термического сопротивления и прочностные характеристики конечного изделия.

Двутавровые балки широко используются в строительстве, например, домов, мостов, электростанций и транспортных инфраструктур. Распространенные на рынке стальные и деревянные двутавровые балки имеют такие недостатки, как низкая коррозионная стойкость и большое качество сборки. Отвечают требованиям современного строительства. Для того чтобы получить двутавровые балки с высокими механическими свойствами и хорошей приспособляемостью, необходимо всесторонне учитывать влияние сырья и технологии обработки на процесс их получения и эксплуатационные характеристики.

Способ создания подразумевает разработку конструкционного элемента, в виде двутавровой балки с внедрением сквозных технических отверстий круглой формы в стенку двутавра, требуемых для будущего нарезания в них резьбы, которая будет являться соединительным элементом конструкции.

Изобретение подразумевает способ создания двутавровой балки на основе композиционного материала с полимерной термореактивной матрицей, армированной объемной цельнотканой 3D-преформой, в виде ленты которая представляет собой объемную армирующую решетку, соответствующую размерам будущего изделия с армирующей структурой, образующей свободные от армирования зоны для будущих плановых технических отверстий без повреждения структуры непрерывных углеродных волокон, включающей переплетающиеся между собой нитей трех систем армирования (продольную, поперечную, вертикальную).

Полимерный композитный материал – это материал с отличными механическими свойствами, хорошей химической стабильностью, сильной устойчивостью к влажности и теплу, отличными технологическими характеристиками, длительным сроком хранения. Он используется в автомобильной, ветроэнергетической, аэрокосмической и других областях. По сравнению с металлическими и древесными материалами, он обладает лучшими механическими свойствами и экологической адаптивностью, и имеет широкий потенциал применения в качестве сырья для производства двутавровых балок. В предшествующем уровне техники процессы формования полимерных композиционных материалов включают формование сжатием, формование с укладкой, формование намоткой и пултрузионное формование.

Для углепластиков, армированных цельноткаными 3D-преформами, характерны: высокая удельная прочность, жёсткость и стойкость к ударам; низкие коэффициенты термического расширения и трения; высокая износостойкость и устойчивость к воздействию агрессивных сред, к термическому и радиационному воздействию.

Цельнотканая 3D-преформа в данном изобретении, на основе непрерывных углеродных волокон, включает в себя одну тканую стенку и две полки будущей двутавровой балки, и содержит многослойное переплетение, в структуре которого предусмотрены свободные от армирования зоны, обтекаемые армирующими нитями.

В структуре переплетения производят перемещение вертикальных нитей, которые проходят не на всю толщину преформы, образуя полки цельнотканой 3D-преформы, а за счет перехода вертикальных нитей на всю толщину формируется стенка преформы, а за счет перемещения вертикальных нитей внутри стенки не на всю толщину преформы образуются свободные от армирования зоны, то есть за счет последовательности подъёма и опускания вертикальных нитей на ткацком станке таким образом, что вертикальные нити огибают уточные нити по всей ширине преформы, в результате чего уточные и вертикальные нити раздвигают вверх и вниз часть продольных нитей, тем самым получают свободные от армирования зоны, для будущих технических отверстий, внутри тканой структуры, которые располагают по всей ширине стенки преформы друг за другом, в сечении выполненном в продольном направлении.

Расположение формируемых будущих технических отверстий друг за другом предполагает под собой что свободные от армирования зоны в данном варианте осуществления идут подряд в стенке преформы через заданное расстояние, равное расстоянию прокладываемых двух уточных нитей.

Разумеется, что заданное расстояние между свободными от армирования зонами, может быть различным, в зависимости от количества прокладываемых уточных нитей между ними.

Отходящие от стенки цельнотканые части будущих полок двутавровой балки объемной цельнотканой 3D-преформы, в кромках соединены между собой переходящей из слоя в слой уточной нитью, которую разрезают в зоне кромок для возможности придания изделию окончательной формы в процессе формования.

Далее отгибают подготовленные части будущих полок двутавровой балки и формируют H-образную форму цельнотканой 3D-преформы.

При изготовлении формы-оснастки для формирования конструкционного элемента в виде двутавровой балки, учитывают место размещения ряда прутков, для формирования цельнотканых, сквозных технических отверстий.

На следующем этапе в свободные от армирования зоны 3D-преформы вставляются металлические прутки заданного диаметра ( ), которые преобразуют свободные от армирования зоны в плановые технические отверстия круглой формы, вокруг которых плотно располагаются неповрежденные армирующие нити.

), которые преобразуют свободные от армирования зоны в плановые технические отверстия круглой формы, вокруг которых плотно располагаются неповрежденные армирующие нити.

Далее укладывают объемную цельнотканую 3D-преформу в форму-оснастку, и пропитывают связующим методом RTM, при котором происходит преобразование свободных от армирования зон объемной цельнотканой 3D-преформы в плановые технические отверстия круглой формы.

После отвержения связующим, из формы-оснастки вынимают готовое изделие и удаляют облой внешнего контура. В последствии (в уже готовом композитном изделии) в технических отверстиях механическим способом будет нарезана резьба (М6). Витки этой резьбы будут иметь повышенную прочность благодаря наличию в них армирующих волокон, которые в преформе плотно располагались вокруг будущих отверстий параллельно плоскости нарезания витков резьбы.

Предпочтительно, чтобы диаметр технических отверстий был в диапазоне от 3 до 5 мм. В соответствии с этим значение диаметра резьбы в данном случае может быть от М4 до М6.

Такой способ получения отверстий предназначен для предотвращения ослабления жесткости конструкции и нарушения структуры армирования дополнительной механической обработкой.

В настоящее время известно множество металлических конструкционных элементов, в виде двутавровых балок, которые используются в качестве крепежных средств в самых разных областях, в частности – в агрессивных средах.

Из существующего уровня техники можно выделить космический аппарат, в конструкции которого присутствуют неотделяемые от космического аппарата панели солнечных батарей содержащие обшивку из двух параллельно расположенных алюминиевых листов, соединенных посредством двутавровых алюминиевых профилей, уложенных с заданным шагом и обеспечивающих теплопередачу от листа к листу и вдоль профилей, а также возможность укладки электрических кабелей между листами в каналах, образованных двутавровыми профилями, причем фотоэлектропреобразователи и теплоотражающие элементы, совместно установленные на одной из сторон обшивки, образуют чередующиеся линии, перпендикулярные линиям, вдоль которых расположены двутавровые профили (патент RU № 2577288 C1, МПК: B64G 1/10, B64G 1/44, заявка: 2014150680/11, 16.12.2014, опубликовано: 10.03.2016, Патентообладатель(и): Российская Федерация, от имени которой выступает Федеральное космическое агентство, ФГУП "НПО им. С.А. Лавочкина" (RU), «Космический аппарат для проведения исследований при наличии солнечных потоков повышенной плотности»).

Как уже было сказано выше, двутавровые балки, выполненные из металла, сильно уступают крепежным соединительным углепластиковым элементам в прочности фиксации и сроку эксплуатации без потери качества.

Из существующего уровня техники также известна двутавровая балка и соединительная конструкция к ней, включающая: двутавровую балку, сформированную путем пропитки множества листов углеродного волокна адгезивной смолой и имеющую множество крепежных отверстий для сбора конструкции (патент KR № 20180043695 A, МПК: B32B5/26; B32B9/00; B32B9/04; E04B1/28; E04B1/41; E04B1/58, заявка: KR20160136750A·2016-10-20, опубликовано: 2018-04-30, патентообладатель(и): GS MARINE CO LTD [KR], «I-образная балка и ее соединительная конструкция с использованием углеродного волокна»).

В данном изобретении предполагается создание поперечных отверстий как в самой стенке, так и в двух полках двутавровой балки для соединения и крепления деталей конструкции между собой.

Напротив, цельнотканая 3D-преформа, представляющая собой сформированную армирующую решетку, насаживаясь свободными от армирования зонами на металлические прутки, вкладывается в форму-оснастку и пропитывается методом RTM формования, с минимальным использованием ручного труда, что обеспечивает постоянное качество изделий и единообразие физико-механических характеристик. А единая армирующая структура изделия обеспечивает отсутствие расслоений, стойкость к ударам и боле высокие физико-механические характеристики чем у изделий ручной выкладки.

Поскольку основным условием для получения качественных композиционных материалов является сохранение прочностных свойств армирующих нитей, потому что они являются основным, несущим нагрузку элементом материала, то недостатком аналога является механическая обработка (сверление), предназначенная для создания технических отверстий требуемых для закрепления на рабочих поверхностях, в результате чего происходит повреждение и перерезание части армирующих нитей и ослабление армирующей структуры преформы, что в дальнейшем может сказаться на прочностных характеристиках готового изделия.

Поскольку двутавровые балки эксплуатируют в условиях постоянной, весьма значительной нагрузки, то элементы крепления должны иметь надежную фиксацию к рабочим поверхностям.

Из существующего уровня техники известен способ создания отверстий без повреждений в композитном материале с керамической матрицей, армированном непрерывным волокном. Способ обеспечивает управление технологическим процессом в процессе изготовления отверстий посредством разработки и подготовки шаблона для непрерывной укладки волокна, заполнения матрицы и создания отверстий без повреждений, тем самым сохраняя структурную целостность непрерывного армированного волокнами керамического матричного композита (CN № 111039687 B, МПК: C04B35/01; C04B35/571; C04B35/58; C04B35/622; C04B35/80; заявка 2019-12-13, «Метод неразрушающего бурения композитного материала с керамической матрицей, армированного непрерывным волокном»).

Данный способ предназначен для создания композитов с керамической матрицей и предполагает создание отверстий благодаря ручному обложению выступов формы-оснастки непрерывным волокном, либо в случае послойной укладки двумерных и трехмерных тканей данный эффект достигается за счет прокалывания и раздвижения нитей в структуре, в непредназначенных для этого зонах. Таким образом данный метод недостаточно эффективен и более трудоёмок в сравнении с использованием объемных цельнотканых 3D-преформ.

В качестве наиболее близкого аналога, по наличию признаков, сходных с существенными признаками заявляемого изобретения, принята тканая лента сложной геометрической конфигурации для объемных армированных композиционных изделий, включающая плоские тканые слои с возможностью их отгибания относительно друг друга с получением трехмерной конфигурации и образованных основными и уточными нитями (патент RU 2459894 C1, МПК: D03D 25/00, заявка: 2011111323/12, 28.03.2011, опубликовано: 27.08.2012, Патентообладатель: общество с ограниченной ответственностью научно-производственное предприятие "Авиационный текстиль" (RU), «Тканая лента сложной геометрической конфигурации для объемных армированных композиционных изделий»).

В данном изобретении преформа H-образной формы представлена в виде однослойной ленты. Недостатком данного изобретения является отсутствие возможности получения продольных крепежных отверстий в вертикальной стенке, что обусловлено более простой и легкой структурой данной преформы.

Также основным условием для получения качественных композиционных материалов является сохранение прочностных свойств армирующих нитей, потому что они являются основным, несущим нагрузку элементом материала.

Предпочтительно, чтобы упомянутые нити или волокна принадлежали к группе, образованной углеродными волокнами, стекловолокном, волокнами двуокиси кремния, волокнами карбида кремния, волокнами двуокиси алюминия, арамидными волокнами и волокнами ароматических полиамидов.

Таким образом прочность и жёсткость самого композита определяется, свойствами армирующего наполнителя, в данном случае объемной цельнотканой 3D-преформы из углеродных волокон.

Настоящее изобретение разработано и предусмотрено в соответствии с вышеупомянутыми техническими требованиями к композитному изделию в виде конструкционного элемента, в виде двутавровой балки из термореактивной полимерной матрицы, армированной взаимосвязанными непрерывными углеродными волокнами, без механической обработки на стадии формирования отверстий. Таким образом, механические свойства армированных, взаимосвязанными непрерывными нитями, полимерных композитных изделий с заданной структурой отверстий улучшаются.

Данная задача решается за счет того, что готовая армирующая структура заявленного композитного элемента, состоящего из объемной цельнотканой 3D-преформы, на основе углеродных волокон и полимерной матрицы, содержит множество тканых слоев, в пространственной (объемной) структуре которых предусмотрены свободные от армирования зоны, формируемые за счет определенной последовательности подъёма и опускания вертикальных нитей на ткацком станке таким образом, что вертикальные нити огибают уточные нити по всей ширине преформы, в результате чего уточные и вертикальные нити раздвигают вверх и вниз часть продольных нитей, тем самым получают свободные от армирования зоны, для будущих технических отверстий, внутри тканой структуры, которые располагают по всей ширине стенки преформы друг за другом, в сечении выполненном в продольном направлении.

Далее в процессе формования свободные от армирования зоны будут преобразованы в сквозные плановые технические отверстия круглой формы, что исключает разрушение структуры армирования дополнительной механической обработкой.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является способ создания полимерного композитного материала (ПКМ) на базе объемной цельнотканой 3D-преформы, конструкционного элемента в виде двутавровой балки, увеличенной структурной целостности, благодаря заранее разработанным сквозным техническим отверстиям с усиленной структурой резьбы в армирующей структуре преформы, что предотвращает ослабление армирующей структуры изделия от механической обработки и обеспечивает более высокую прочность готового изделия.

Данное изобретение устраняет все вышеперечисленные недостатки аналогов, поскольку полимерные композиционные материалы, выполненные метом RTM на основе цельнотканых объемно-армирующих преформ, обладают такими физико-механическими характеристиками, как отсутствие расслаивания, повышенное сопротивление повреждениям, улучшенное сопротивление удару, высокие показатели долговечности, высокая прочность вблизи отверстий и крепежных элементов.

Также можно отметить, что, если солнечная батарея выполнена из композиционного материала, а соединительные детали конструкции из металла, то есть большая вероятность отслоения деталей в связи с разным коэффициентом теплового расширения. Вследствие чего к преимуществам данного изобретения можно отнести то, что двутавровые балки, выполненные данным способом, имеют один коэффициент теплового расширения, что увеличивает прочность всей конструкции в целом, в том числе снижается вес всей конструкций.

Для удобства способ создания композита будет описан на примере создания двутавровой балки, которую можно использовать в конструкциях крепления солнечных панелей (спутников).

Однако следует понимать, что композит можно использовать для формирования самых разнообразных конструкций.

Способ создания двутавровой балки на основе композиционного материала с полимерной термореактивной матрицей, армированной цельнотканой 3D-преформой, в виде ленты, которая представляет собой объемную армирующую решетку, соответствующую размерам будущего изделия с армирующей структурой, образующей свободные от армирования зоны для будущих плановых технических отверстий без повреждения структуры непрерывных углеродных волокон, включающей переплетающиеся между собой системы нитей (продольную, поперечную, вертикальную), включает в себя следующие этапы.

На первом этапе изготавливают цельнотканую 3D-преформу, включающую одну тканую стенку и две полки, образованные многослойным переплетением на основе непрерывных углеродных волокон, в структуре переплетения производят перемещение вертикальных нитей, которые проходят не на всю толщину преформы, образуя полки цельнотканой 3D-преформы, а за счет перехода вертикальных нитей на всю толщину формируется стенка преформы, а за счет перемещения вертикальных нитей внутри стенки не на всю толщину преформы образуются свободные от армирования зоны, то есть за счет последовательности подъёма и опускания вертикальных нитей на ткацком станке таким образом, что вертикальные нити огибают уточные нити по всей ширине преформы, в результате чего уточные и вертикальные нити раздвигают вверх и вниз часть продольных нитей, тем самым получают свободные от армирования зоны, для будущих технических отверстий, внутри тканой структуры, которые располагают по всей ширине стенки преформы друг за другом, в сечении, выполненном в продольном направлении; формируют отходящие от стенки четыре цельнотканые части двух будущих полок преформы, которые соединены между собой переходящей из слоя в слой уточной нитью.

На втором этапе разрезают переходящую из слоя в слой уточную нить, соединяющую между собой цельнотканые части двух будущих полок двутавровой балки объемной цельнотканой 3D-преформы.

На третьем этапе отгибают подготовленные четыре части двух будущих полок двутавровой балки и формируют H-образную форму объемной цельнотканой 3D-преформы.

На четвертом этапе изготавливают форму-оснастку для формирования конструкционного элемента в виде двутавровой балки, имеющую место размещения ряда металлических прутков, для формирования плановых продольных, сквозных технических отверстий круглой формы.

На пятом этапе в свободные от армирования зоны 3D-преформы вставляются металлические прутки заданного диаметра ( ), которые преобразуют свободные от армирования зоны в плановые технические отверстия круглой формы, вокруг которых плотно располагаются неповрежденные армирующие нити.

), которые преобразуют свободные от армирования зоны в плановые технические отверстия круглой формы, вокруг которых плотно располагаются неповрежденные армирующие нити.

На шестом этапе укладывают цельнотканую 3D-преформу в форму-оснастку, и пропитывают связующим методом RTM, при котором происходит преобразование свободных от армирования зон цельнотканой 3D-преформы в плановые технические отверстия круглой формы путем их раскрытия и совмещения с рядом металлических прутков формы-оснастки, без использования механической обработки, не повреждая целостность армирующей структуры.

На седьмом этапе после отвержения связующим, из формы-оснастки вынимают готовое изделие и удаляют облой внешнего контура.

На восьмом этапе механическим способом нарезают резьбу (М6), в плановых технических отверстиях круглой формы, витки которой имеют повышенную прочность благодаря наличию в них армирующих волокон, которые плотно располагаются вокруг будущих отверстий параллельно плоскости нарезания витков резьбы.

Приведенное выше краткое изложение, а также последующее подробное описание изобретения будут лучше понятны при чтении вместе с приложенными чертежами. В целях иллюстрации изобретения на чертежах показан вариант осуществления, который в настоящее время является предпочтительным. Однако следует понимать, что изобретение не ограничивается показанными точными схемами и инструментами.

На рисунках представлены:

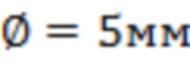

фиг. 1 – cхема цельнотканой 3D-преформы с закрытыми свободными от армирования зонами;

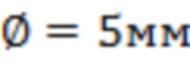

фиг. 2 – cхема цельнотканой 3D-преформы с раскрытыми свободными от армирования зонами;

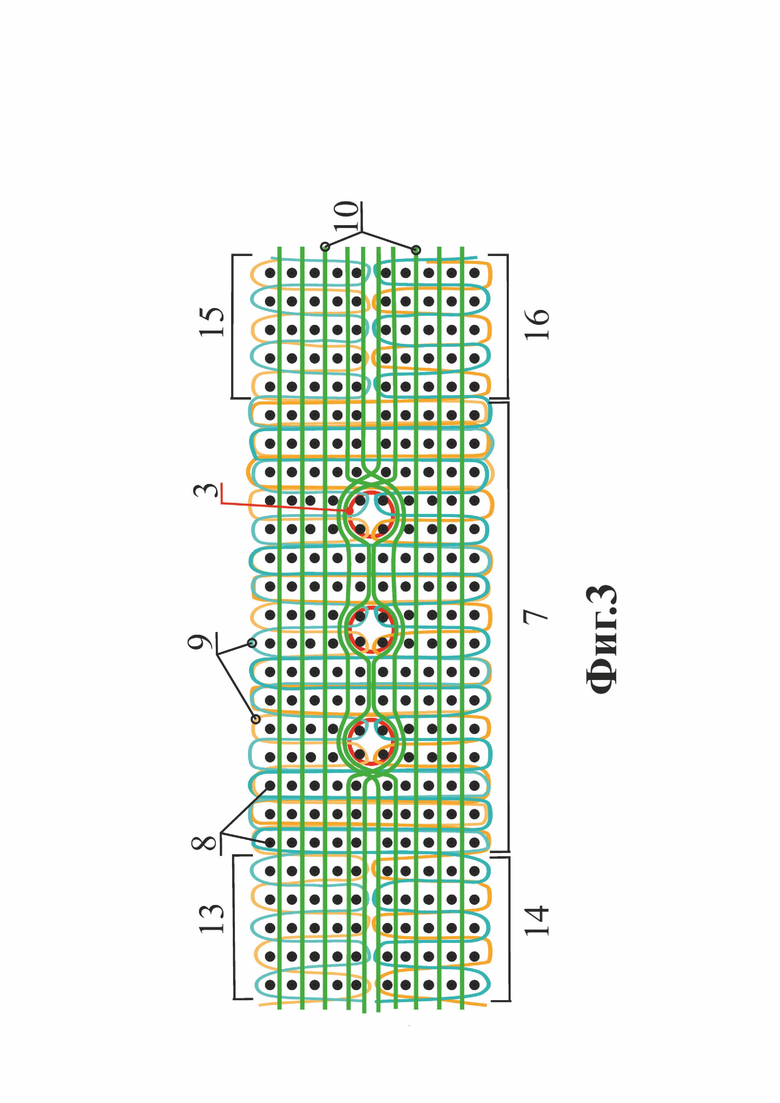

фиг. 3 – cхема 3D-ткачества с раскрытыми свободными от армирования зонами;

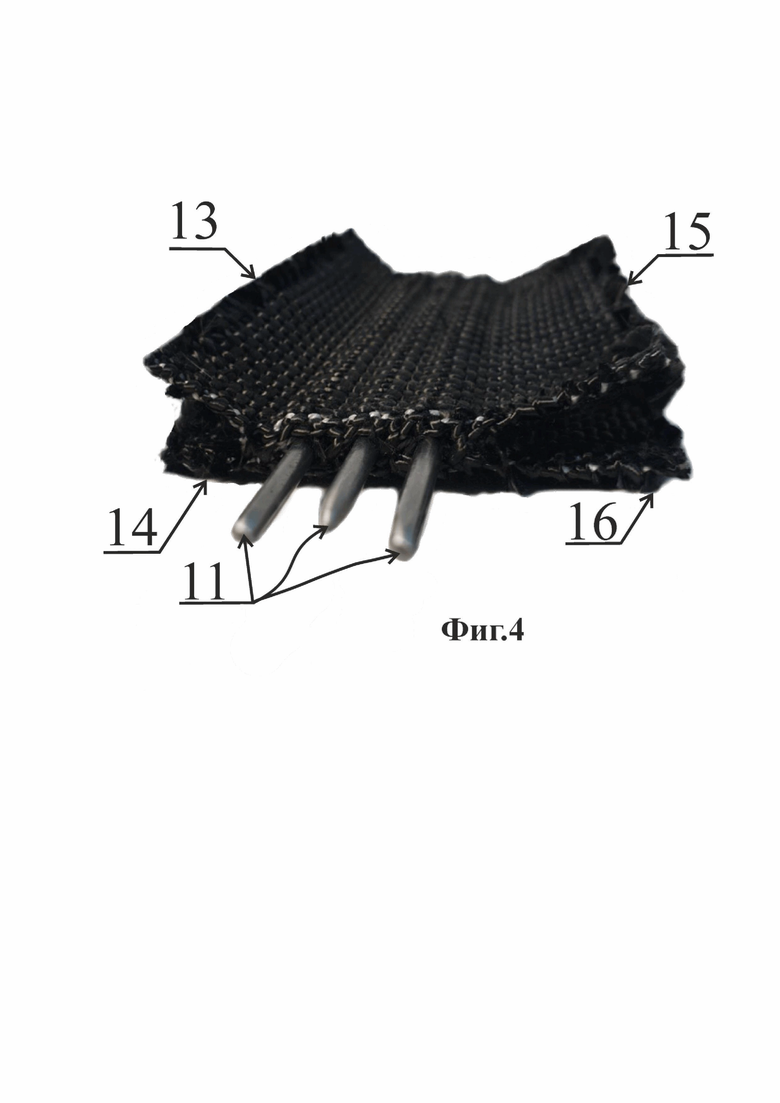

фиг. 4 – цельнотканая 3D-преформа с вложенными металлическими прутками;

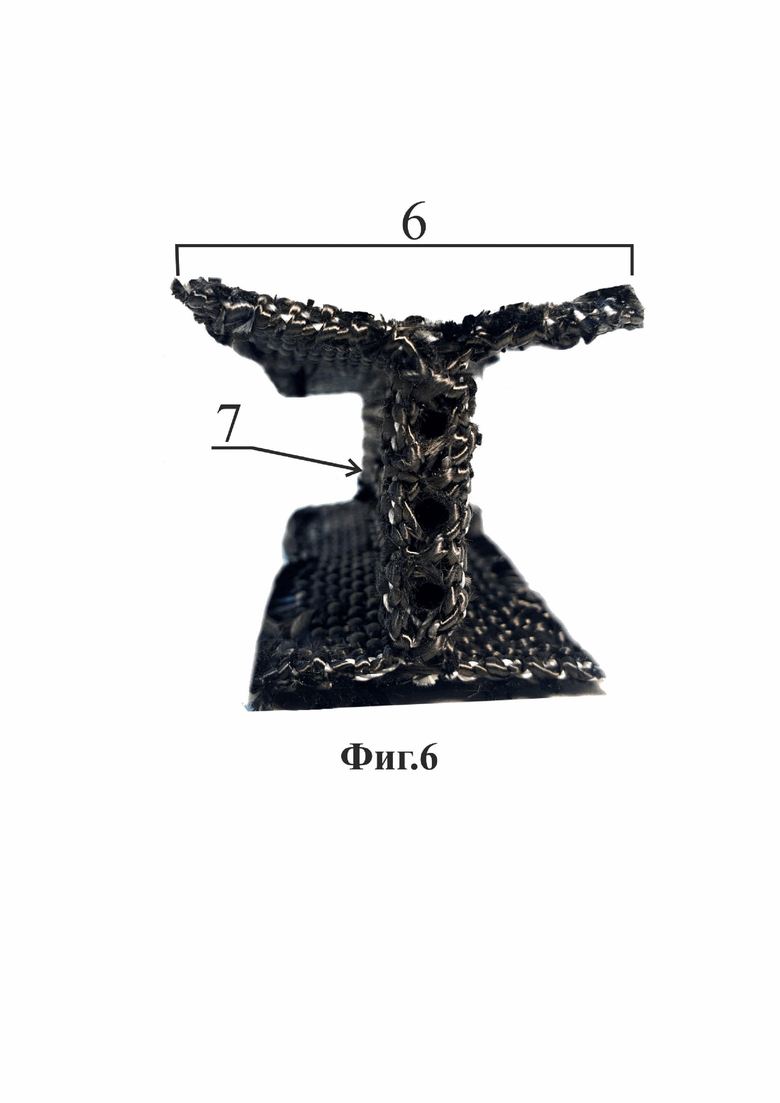

фиг. 5 – вид конечной формы цельнотканой 3D-преформы с раскрытыми свободными от армирования зонами;

фиг. 6 – фотография конечной формы цельнотканой 3D-преформы с раскрытыми свободными от армирования зонами;

фиг. 7 – фотография композитной двутавровой балки.

Один вариант осуществления включает создание двутавровой балки на основе композиционного материала с полимерной термореактивной матрицей, армированной объемной цельнотканой 3D-преформой 1, в виде ленты которая представляет собой объемную армирующую решетку, соответствующую размерам будущего изделия с армирующей структурой (фиг. 3), образующей плановые технические отверстия круглой формы 12 без повреждения структуры непрерывных углеродных волокон, включающей переплетающиеся между собой нитей трех систем армирования (продольную X, поперечную Y, вертикальную Z).

В продольном направлении X (обозначенном стрелкой зеленого цвета) идут продольные нити 10 (нити основы), в поперечном направлении Y (обозначенном стрелкой черного цвета) лежат нити утка 8, в вертикальном направлении Z (стрелка оранжевого цвета) находятся вертикальные нити 9.

На фиг. 1 представлена схема цельнотканой 3D-преформы 1 с тремя закрытыми свободными от армирования зонами 2.

Закрытые свободные от армирования зоны 2, расположены по всей ширине стенки 7 преформы друг за другом, в сечении, выполненном в продольном направлении, и представляют собой будущие сквозные плановые технические отверстия круглой формы 12, проходящие насквозь преформы, в поперечном направлении.

Для наглядности полки 6 двутавровой балки разделены на части 13,14,15,16. На фиг. 1 также показана граница раздела 5 (выделенная синим цветом) частей 15-16 и 13-14 соответственно.

Цифрой 4 показана линия разреза 4 соединительной нити утка будущих полок двутавровой балки.

На фиг. 2 показана схема цельнотканой 3D-преформы 1 с тремя раскрытыми свободными от армирования зонами 3.

Фиг. 3 представляет собой пример схемы армирования продольного разреза стенки 7 и четырех частей 13-14 и 15-16 двух будущих полок двутавровой балки. Системы вертикальные нитей 9 (обозначены двумя цветами: линиями оранжевого и голубого цвета, для наглядности, поскольку идут в противоход) огибают уточные нити 8 обозначенных черными точками, в центре по всей длине преформы, в результате чего уточные 8 и вертикальные нити 9 раздвигают вверх и вниз часть продольных нитей 10 (зеленые линии), тем самым образуя цельнотканые раскрытые свободные от армирования зоны 3.

Взаимопереплетенные системы нитей 8,9,10 укрепляют структуру 3D-преформы и формирует четыре цельнотканые части 13,14,15,16, двух полок 6 будущего изделия, соединенных друг с другом нитью утка входящей в состав системы уточных нитей 8.

На фиг. 4 представлена сотканная цельнотканая 3D-преформа 1 перед процессом сложения и формования готовой композитной двутавровой балки (фиг. 7), с тремя вложенными металлическими прутками 11, раскрывающими закрытые свободные от армирования зоны 2.

На фиг. 5 обозначена схема цельнотканой 3D-преформы с раскрытыми свободными от армирования зонами 3 (обозначенные кружками красного цвета), сложенной в конечную форму перед процессом формования, а также обозначены четыре цельнотканые части 13, 14, и 15, 16 двух полок 6 будущего изделия.

Фиг. 6 представляет собой фотографию (вид спереди) цельнотканой 3D-преформы с раскрытыми свободными от армирования зонами 3, сложенную в конечную форму перед процессом формования.

На фиг. 7 представлена фотография композитной двутавровой балки, после минимальной механической обработки.

Цельнотканая 3D-преформа 1 была создана с помощью автоматизированного 3D-ткацкого комплекса.

Также может использоваться любой ткацкий станок с возможностью прокладывать несколько утков, что позволит не соединять отходящие части от преформы по краям, то есть будет возможность получения цельнотканой 3D-преформы без этапа разрезания соединительной уточной нити по краям преформы.

В результате разработки технологического процесса изготовления преформы для будущего изделия была составлена заправочная карта, в которой учитывались особенности формирования объёмных структур армирования конструкционного элемента в виде двутавровой балки. По разработанной технологической карте была составлена модель структуры армирования, в которой армирующие непрерывные углеродные волокна расположены в направлениях X-Y-Z (фиг. 1-3), то есть нити оси Х в ткачестве соответствуют системе продольных нитей 10 (система основных нитей), нити оси Y – системе уточных нитей 8, а нитей оси Z в данном случае соответствует системе вертикальных нитей 9.

В структуре переплетения производят перемещение вертикальных нитей 9 (фиг. 3), которые проходят не на всю толщину преформы, образуя полки 6 цельнотканой 3D-преформы 1.

За счет перехода вертикальных нитей 9 на всю толщину формируется стенка 7 преформы.

За счет перемещения вертикальных нитей 9 внутри стенки не на всю толщину преформы 1 образуются свободные от армирования зоны 3 (на фиг. 3 представлены в раскрытом виде), то есть за счет последовательности подъёма и опускания вертикальных нитей 9 на ткацком станке таким образом, что вертикальные нити 9 огибают уточные нити 8 по всей ширине преформы, в результате чего уточные 8 и вертикальные нити 9 раздвигают вверх и вниз часть продольных нитей 10, тем самым получают поперечные свободные от армирования зоны в раскрытом виде 3 (будущие отверстия) внутри тканой структуры, которые располагают по всей ширине стенки 7 преформы друг за другом, в сечении выполненном в продольном направлении.

Расположение формируемых будущих технических отверстий 12 друг за другом предполагает под собой, что свободные от армирования зоны в закрытом виде 2 в данном варианте осуществления идут подряд в стенке преформы через заданное расстояние, равное расстоянию прокладываемых двух уточных нитей 8.

Далее формируют отходящие от стенки 7 цельнотканые части преформы 13, 14 и 15, 16 которые представляют из себя две полки 6, соединены между собой (14 с 15, 16 с 17 соответственно) переходящей из слоя в слой уточной нитью 8.

На втором этапе производят разрез переходящей из слоя в слой уточной нити 8, соединяющей между собой четыре цельнотканые части 14-15 и 16-17 двух будущих полок 6 двутавровой балки цельнотканой 3D-преформы.

Далее на третьем этапе отгибают отделенные друг от друга четыре цельнотканые части 13, 14, 15, 16 двух будущих полок 6 двутавровой балки перпендикулярно стенке 7 (направления отгиба указаны пунктирными стрелками на фиг. 2) и формируют H-образную форму объемной цельнотканой 3D-преформы (фиг. 5, 6).

На четвертом этапе изготавливают форму-оснастку для формирования конструкционного элемента в виде двутавровой балки (фиг. 7), имеющую место размещения ряда металлических прутков 11, для формирования плановых поперечных, сквозных технических отверстий 12.

Далее при технологии производства композиционного соединительного элемента, в виде двутавровой балки (фиг. 7), методом RTM, цельнотканую 3D-преформу (фиг. 6), укладывают в форму-оснастку, и пропитывают связующим методом RTM, при котором с помощью структуры армирования происходит преобразование трех закрытых свободных от армирования зон 2 преформы 1 в полноценные сквозные отверстия 12 путем их раскрытия и совмещения с металлическими прутками 11 (фиг. 4) и уплотнения в процессе формования в оснастке, с использованием минимальной механической обработки, не повреждая целостность армирующей структуры.

После отвержения смолы, из формы-оснастки вынимают готовое изделие (фиг. 7), требующее минимальной механической обработки. Под минимальной механической обработкой имеется в виду снятие облоя внешнего контура.

На последнем этапе происходит нарезание резьбы, в готовых технических отверстиях круглой формы, витки которой имеют повышенную прочность благодаря наличию в них армирующих нитей, которые плотно располагаются вокруг будущих отверстий параллельно плоскости нарезания витков резьбы.

В соответствии с другими предпочтительными техническими решениями можно внести следующие уточнения.

Диаметр и толщина каждой из систем армирующих непрерывных нитей X, Y, Z, составляющих удлиненный тканый материал объемной цельнотканой 3D-преформы, могут варьироваться в соответствии с механической прочностью, необходимой для конструкционного соединительного элемента.

Следует понимать, что расположение, количество и диаметр отверстий может варьироваться в соответствии с требуемой формой, размером и функциональностью изготавливаемой конструкционной детали.

То есть за счет увеличения длины преформы, может увеличиваться количество свободных от армирования зон, следовательно, и количество технических отверстий в готовом изделии.

Также увеличение длины и ширины преформы могут влиять на расположение технических отверстий, поскольку свободные от армирования зоны могут планироваться в стенке 3D-преформы на различном расстоянии друг от друга (то есть может варьироваться количество проложенных уточных нитей между свободными от армирования зонами).

Толщину стенки и полок 3D-тканой преформы можно увеличить с помощью добавления количества уточных и продольных слоев.

Предпочтительно, чтобы диаметр технических отверстий был в диапазоне от 3 до 5мм. В соответствии с этим значение диаметра резьбы в данном случае может быть от М4 до М6.

Также диаметр технических отверстий можно увеличить за счет увеличения количества уточных нитей.

В качестве матрицы под композит, используемой в настоящей полезной модели, могут быть упомянуты эпоксидные смолы, ненасыщенные полиэфирные смолы, винилэфирные смолы, эпоксиакрилатные смолы, фенольные смолы. Предпочтительными являются эпоксидные смолы с точки зрения различных желаемых свойств, таких как прочность сцепления, прочность на растяжение, прочность на изгиб, электроизоляционные свойства и отсутствие усадки при отверждении.

Стоит учесть, что готовый конструкционный элемент в виде двутавровой балки может быть сформован не только с использования метода RTM, но также и при помощи любой другой технологии пропитки или при помощи любой другой подходящей в данном случае технологии, например, путем настаивания в вакууме.

О перспективности метода объемного ткачества говорит то, что изготовление высоко- и сложнонагруженных деталей из полимерных композиционных материалов затруднительно, а в ряде случаев невозможно без применения объемных армирующих структур.

Таким образом, если технологии изготовления полимерных композитов на основе двумерных преформ можно считать в основном реализованными в различных областях промышленности, использующей изделия из полимерных композиционных материалов, то объемные цельнотканые 3D-преформы применяются более редко, хотя являются исключительно перспективными. Реализация в современном наукоемком производстве объемных тканых преформ приводит к получению изделий с заданными физико-механическими свойствами, уменьшению трудоемкости изготовления изделий, с перспективой автоматизации производства. Развитие и применение данных решений в высокотехнологичных отраслях российской промышленности позволит придать дополнительный импульс для изготовления новых образцов техники.

Композиты, изготовленные способом, описанным в данном документе, обладают преимуществами по сравнению с известными металлическими соединительными крепежными элементами конструкций, поскольку изготовлены из цельнотканых преформ, пропитанных термореактивным полимером, что способствует облегчению всей конструкции.

Кроме того, создание цельнотканых отверстий и дает возможность укрепление структуры готового композита, что является дополнительным преимуществом, особенно при разработке устройств аэрокосмической техники, требующей выдерживать перепады температур и давления.

Специалистам в данной области техники будет понятно, что в описанный выше вариант осуществления могут быть внесены изменения без отклонения от их широкой изобретательской концепции. Следует понимать, что это изобретение не ограничено конкретным раскрытым вариантом осуществления, но предназначено для охвата модификаций в пределах сущности и объема настоящего изобретения, как определено прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания конструкционного сектора кольца аппарата Илизарова | 2023 |

|

RU2810435C1 |

| СПОСОБ СОЗДАНИЯ КОМПОЗИТНОГО УГЛОВОГО СОЕДИНИТЕЛЬНОГО ЭЛЕМЕНТА НА БАЗЕ ЦЕЛЬНОТКАНОЙ 3D ПРЕФОРМЫ С ПЕРЕМЕНОЙ СТРУКТУРЫ АРМИРОВАНИЯ | 2023 |

|

RU2818055C1 |

| Способ создания конструкционного элемента в виде полукольца аппарата Илизарова на основе композиционного материала с полимерной термореактивной матрицей, армированной объемной цельнотканой 3D преформой в виде спиральной ленты | 2024 |

|

RU2838491C1 |

| УГЛЕРОДНЫЙ КОМПОЗИТНЫЙ РЕЗЬБОВОЙ СОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ НА БАЗЕ ЦЕЛЬНОТКАНОЙ 3D ПРЕФОРМЫ | 2023 |

|

RU2801427C1 |

| ТКАНАЯ ЛЕНТА СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ КОНФИГУРАЦИИ ДЛЯ ОБЪЕМНЫХ АРМИРОВАННЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2459894C1 |

| СПОСОБ ФОРМОВАНИЯ КОМПОЗИТНОЙ КОНСТРУКЦИИ ДВУТАВРОВОГО СЕЧЕНИЯ | 2023 |

|

RU2820650C1 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

| Способ изготовления волокнистых заготовок плоской формы | 2019 |

|

RU2718789C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЫ С ИЗГИБОМ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2019 |

|

RU2731393C1 |

| СПОСОБЫ ФОРМИРОВАНИЯ ЦЕЛЬНОТКАНЫХ МНОГОСЛОЙНЫХ ОБОЛОЧЕК ПЕРЕМЕННОЙ ТОЛЩИНЫ (ВАРИАНТЫ) | 2021 |

|

RU2765455C1 |

Изобретение относится к способу создания двутавровой балки на базе 3D-преформы с цельноткаными отверстиями. Техническим результатом является предотвращение ослабления армирующей структуры изделия от механической обработки, более высокая прочность готового изделия. Технический результат достигается способом создания двутавровой балки на основе композиционного материала с полимерной термореактивной матрицей, армированной объемной цельнотканой 3D-преформой, в виде ленты, которая представляет собой объемную армирующую решетку, соответствующую размерам и форме будущего изделия с армирующей структурой, образующей свободные от армирования зоны для будущих плановых технических отверстий без повреждения структуры переплетающихся между собой нитей трех систем армирования. Сначала изготавливают цельнотканую 3D-преформу, включающую одну тканую стенку и две полки, образованные многослойным переплетением на основе непрерывных углеродных волокон. В структуре переплетения производят перемещение вертикальных нитей, которые проходят не на всю толщину преформы, образуя полки цельнотканой 3D-преформы, а за счет перехода вертикальных нитей на всю толщину формируется стенка преформы, а за счет перемещения вертикальных нитей внутри стенки не на всю толщину преформы образуются свободные от армирования зоны, для технических отверстий, внутри тканой структуры, которые располагают по всей ширине стенки преформы друг за другом, в сечении, выполненном в продольном направлении. По ходу этого процесса происходит и формирование отходящих от стенки четырех цельнотканых частей полок преформы, которые соединены между собой переходящей из слоя в слой уточной нитью. Затем разрезают указанную переходящую из слоя в слой уточную нить. После отгибают подготовленные четыре части полок двутавровой балки перпендикулярно стенке и формируют Н-образную форму цельнотканой 3D-преформы. Изготавливают форму-оснастку для формирования конструкционного элемента в виде двутавровой балки, имеющую место размещения ряда металлических прутков, для формирования плановых продольных, сквозных технических отверстий. В свободные от армирования зоны цельнотканой 3D-преформы вставляют металлические прутки заданного диаметра. Укладывают цельнотканую 3D-преформу в форму-оснастку, и пропитывают связующим методом RTM. После отвержения связующим из формы-оснастки вынимают готовое изделие, удаляют облой внешнего контура и нарезают резьбу в плановых технических отверстиях. 7 ил.

Способ создания двутавровой балки на основе композиционного материала с полимерной термореактивной матрицей, армированной цельнотканой 3D-преформой, в виде ленты, которая представляет собой объемную армирующую решетку, соответствующую размерам и форме будущего изделия с армирующей структурой, образующей свободные от армирования зоны для будущих плановых технических отверстий без повреждения структуры непрерывных нитей, включающей переплетающиеся между собой нитей трех систем армирования - продольной, поперечной, вертикальной, отличающийся тем, что включает в себя этапы:

на первом этапе изготавливают цельнотканую 3D-преформу, включающую одну тканую стенку и две полки, образованные многослойным переплетением на основе непрерывных углеродных волокон, в структуре переплетения производят перемещение вертикальных нитей, которые проходят не на всю толщину преформы, образуя полки цельнотканой 3D-преформы, а за счет перехода вертикальных нитей на всю толщину формируется стенка преформы, а за счет перемещения вертикальных нитей внутри стенки не на всю толщину преформы образуются свободные от армирования зоны, то есть за счет последовательности подъёма и опускания вертикальных нитей на ткацком станке таким образом, что вертикальные нити огибают уточные нити по всей ширине преформы, в результате чего уточные и вертикальные нити раздвигают вверх и вниз часть продольных нитей, тем самым получают свободные от армирования зоны для будущих технических отверстий, внутри тканой структуры, которые располагают по всей ширине стенки преформы друг за другом, в сечении, выполненном в продольном направлении; формируют отходящие от стенки четыре цельнотканые части двух будущих полок преформы, которые соединены между собой переходящей из слоя в слой уточной нитью;

на втором этапе разрезают переходящую из слоя в слой уточную нить, соединяющую между собой цельнотканые части двух будущих полок двутавровой балки объемной цельнотканой 3D-преформы;

на третьем этапе отгибают подготовленные четыре части двух будущих полок двутавровой балки перпендикулярно стенке и формируют Н-образную форму цельнотканой 3D-преформы;

на четвертом этапе изготавливают форму-оснастку для формирования конструкционного элемента в виде двутавровой балки, имеющую место размещения ряда металлических прутков, для формирования плановых продольных, сквозных технических отверстий;

на пятом этапе в свободные от армирования зоны цельнотканой 3D-преформы вставляют металлические прутки заданного диаметра 5 мм;

на шестом этапе укладывают цельнотканую 3D-преформу в форму-оснастку, и пропитывают связующим методом RTM, при котором происходит преобразование свободных от армирования зон цельнотканой 3D-преформы в плановые технические отверстия круглой формы путем их раскрытия и совмещения с рядом металлических прутков формы-оснастки, без использования механической обработки, не повреждая целостность армирующей структуры;

на седьмом этапе после отвержения связующим из формы-оснастки вынимают готовое изделие и удаляют облой внешнего контура;

на восьмом этапе нарезают резьбу М6, в плановых технических отверстиях круглой формы, витки которой имеют повышенную прочность благодаря наличию в них армирующих нитей, которые плотно располагаются вокруг будущих отверстий параллельно плоскости нарезания витков резьбы.

| ТКАНАЯ ЛЕНТА СЛОЖНОЙ ГЕОМЕТРИЧЕСКОЙ КОНФИГУРАЦИИ ДЛЯ ОБЪЕМНЫХ АРМИРОВАННЫХ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2459894C1 |

| CN 111039687 А, 21.04.2020 | |||

| KR 20180043695 A, 30.04.2018 | |||

| КОМПОЗИТНЫЙ БАЛОЧНЫЙ ПОЯС МЕЖДУ УПРОЧНЯЮЩИМИ ПЛАСТИНАМИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2571738C2 |

| НАПРАВЛЯЮЩИЕ СИДЕНИЙ С КОМПОЗИТНЫМИ КАРКАСАМИ | 2016 |

|

RU2719619C2 |

| CN 210392266 U, 24.04.2020. | |||

Авторы

Даты

2024-07-30—Публикация

2024-04-12—Подача