Изобретение относится к трубопроводу для текучей среды, имеющему цилиндрическую внутреннюю поверхность.

Трубопроводы для транспортировки текучих сред, в частности жидкостей, применяются во многих областях. Из-за трения и завихрений в трубопроводе возникают потери, которые могут снизить общий коэффициент полезного действия установки. В гладких трубах и в гладких областях частично гофрированных труб реальное поперечное сечение потока зачастую значительно меньше, чем свободное внутреннее поперечное сечение трубопровода, поскольку в краевой области образуется квазистационарный граничный слой.

Известны трубопроводы для текучей среды, снабженные покрытием с очень малым сопротивлением потоку. Однако нанесение таких покрытий является довольно трудоемкой операцией, что удорожает процесс изготовления трубопровода. Кроме того, такие покрытия стойки не ко всем текучим средам, так что их применение ограничено.

В основе изобретения лежит задача уменьшить потери в потоке.

Эта задача решается тем, что в трубопроводе для текучей среды описанного выше типа, согласно изобретению, на внутренней поверхности трубопровода выполнены равномерно распределенные выемки в форме шаровых сегментов.

Благодаря этим выемкам предотвращается образование квазистационарного граничного слоя текучей среды, протекающей через трубопровод. Напротив, целенаправленно вводятся завихрения. Благодаря этому уменьшается сопротивление потоку и тем самым возникающие потери в потоке. При этом реальное поперечное сечение потока приближается к фактическому свободному внутреннему поперечному сечению. В общей сложности, достигается транспортировка текучей среды с меньшими потерями. Внутренняя поверхность трубопровода может быть выполнена в форме кругового цилиндра, то есть иметь круглое поперечное сечение. Возможны также другие варианты, например, с многоугольным или эллиптическим поперечным сечением.

Предпочтительно выемки имеют одинаковый радиус кривизны. Таким образом, все выемки одинаковы. Благодаря этому образуется весьма равномерный поток.

Центры кривизны выемок предпочтительно расположены на цилиндрической поверхности, ось симметрии которой совпадает с осью симметрии внутренней поверхности, а сумма радиуса кривизны выемок и радиуса цилиндрической поверхности больше внутреннего радиуса внутренней поверхности трубопровода. Указанная цилиндрическая поверхность является воображаемой поверхностью, которая проходит параллельно внутренней поверхности трубопровода. Благодаря такому подходу все выемки выполнены одинаковыми, то есть с одинаковой глубиной и одинаковым радиусом. При такой равномерной внутренней поверхности упрощается изготовление трубопровода для текучей среды.

Особенно предпочтительно, чтобы радиус цилиндрической поверхности составлял более 50% от внутреннего радиуса, в частности менее 60% от внутреннего радиуса трубопровода. Радиус цилиндрической поверхности определяет глубину выемок. При радиусе, составляющем 50% - 60% от внутреннего радиуса, в частности 55% от внутреннего радиуса, гарантируется образование относительно неглубоких выемок. Это оптимизирует поперечное сечение потока.

Целесообразно, чтобы радиус кривизны составлял более 50% от внутреннего радиуса трубопровода, в частности, менее 55% от внутреннего радиуса трубопровода. Таким образом, радиус кривизны выемок сравнительно большой. Поэтому выемки отходят от внутренней поверхности трубопровода на относительно небольшую глубину и не образуют острых кромок, которые могли бы привести к потерям в потоке.

В одинаковом положении в осевом направлении рядом друг с другом расположено от четырех до восьми выемок, равномерно распределенных в окружном направлении, в частности шесть выемок. Такое количество выемок в окружном направлении является достаточным для предотвращения образования неподвижного граничного слоя.

Особенно предпочтительно, если соседние в осевом направлении выемки смещены друг относительно друга в окружном направлении. Таким образом, соседние в осевом направлении выемки расположены как бы в шахматном порядке. Поэтому на единицу площади может приходиться сравнительно много выемок. Также благодаря этому достигается очень равномерное распределение выемок, что оптимизирует поток.

Расстояние в осевом направлении между центрами соседних выемок предпочтительно соответствует радиусу кривизны ±10%. Благодаря этому между выемками еще остается достаточно много гладкой поверхности, которая служит для направления текучей среды. При этом не происходит нежелательного утончения стенки трубопровода и его механическая прочность сохраняется.

Трубопровод для текучей среды предпочтительно выполнен в виде экструдированной трубы из синтетического материала, в частности, в виде экструдированной трубы из полиамида. Такой трубопровод обладает высокой химической стойкостью и одновременно является относительно прочным и может быть очень экономично изготовлен. Выполнение выемок в процессе экструзии не представляет сложностей.

Ниже со ссылками на чертежи описан предпочтительный вариант осуществления изобретения. На чертежах:

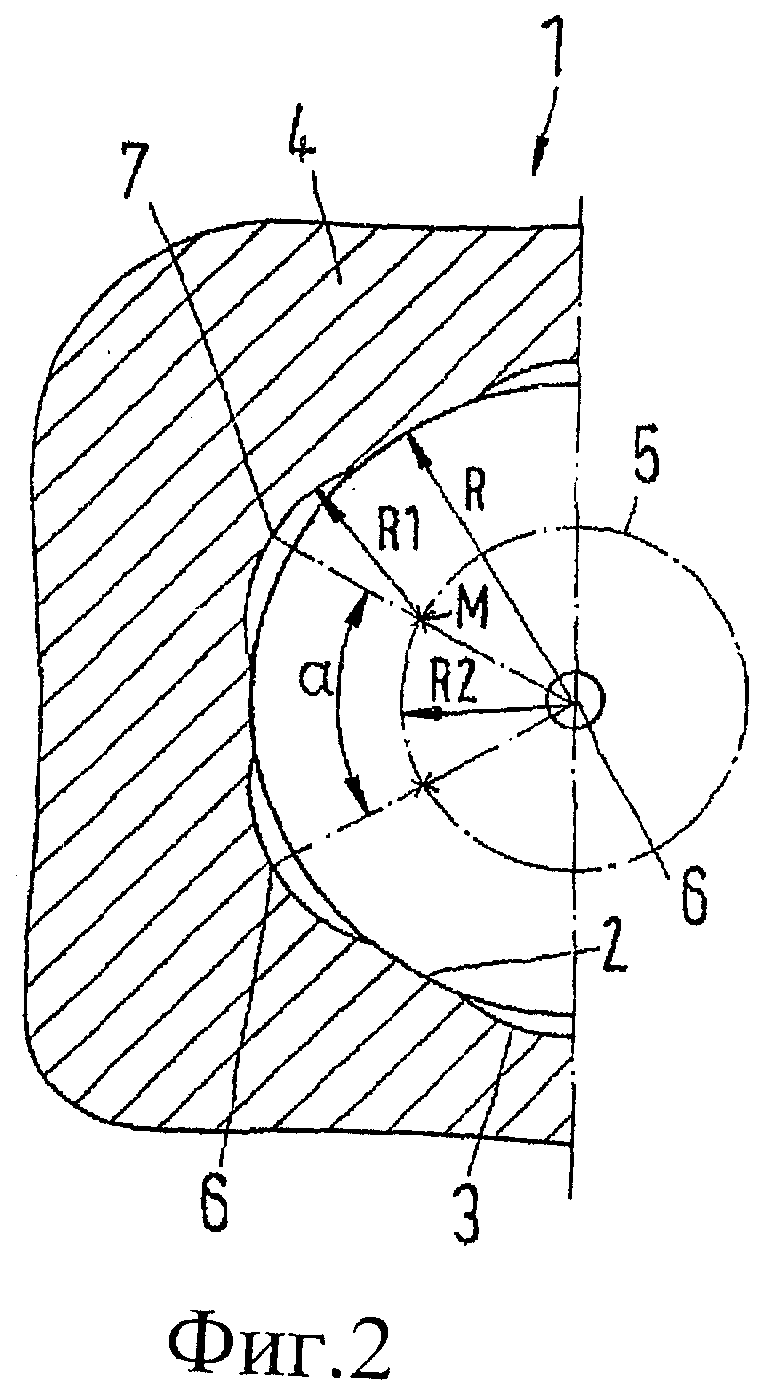

фиг.1 изображает отрезок трубопровода для текучей среды и

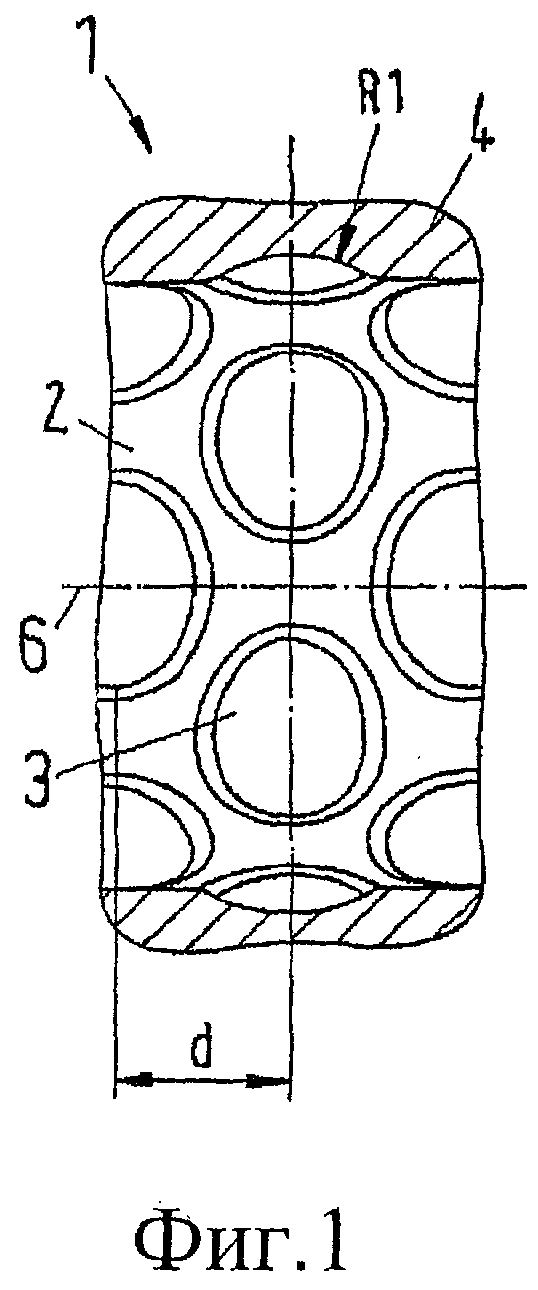

фиг.2 - поперечный разрез фиг.1.

На фиг.1 показан отрезок трубопровода 1 для текучей среды в продольном разрезе, чтобы была видна его внутренняя поверхность 2. На внутренней поверхности 2 выполнены равномерно распределенные по ней выемки 3. Остальная часть внутренней поверхности 2 является гладкой.

Выемки 3 представляют собой вогнутые образования в стенке трубопровода 1, имеющие форму шарового сегмента. Выемки 3, имеющие одинаковое положение в осевом направлении, расположены на одинаковом расстоянии друг от друга в окружном направлении. Соседние в осевом направлении выемки 3 смещены друг относительно друга так, что выемки 3 расположены в шахматном порядке.

Таким образом, внутренняя поверхность 2 соответствует поверхности мяча для гольфа. Такая поверхность предотвращает образование квазистационарного граничного слоя. Благодаря этому образуется оптимизированная в отношении потока внутренняя поверхность с малым сопротивлением потоку и, таким образом, малыми потерями в потоке.

На фиг.2 показан трубопровод 1 для текучей среды согласно фиг.1 в поперечном разрезе. Внутреннее поперечное сечение трубопровода с внутренним радиусом R является по существу круглым. Круглая форма нарушается только выемками 3. В остальной части внутренняя поверхность 2 трубопровода гладкая. Выемки 3 имеют радиус R1 кривизны, равный примерно 55% внутреннего радиуса R. Центры М выемок 3, то есть воображаемого шара, который образует выемки 3, расположены на воображаемой цилиндрической поверхности 5, проходящей параллельно внутренней поверхности 2. Таким образом, цилиндрическая поверхность 5 и внутренняя поверхность 2 трубопровода имеют общую ось 6 симметрии, которая на фиг.2 проходит перпендикулярно к плоскости чертежа. Радиус R2 цилиндрической поверхности 5 больше 50% внутреннего радиуса R. В данном случае радиус R2 цилиндрической поверхности 5 составляет 55% внутреннего радиуса R.

В рассматриваемом примере предусмотрено шесть выемок 3, равномерно распределенных в окружном направлении. Поэтому угол α между центрами 6, 7 двух соседних в окружном направлении выемок 3 составляет здесь 60°.

Как видно на фиг.1, расстояние d в осевом направлении между соседними центрами М выемок меньше, чем диаметр выемок 3. Поэтому выемки 3 заходят в промежуточные области соседних выемок. В данном примере это расстояние немного больше радиуса R1 кривизны.

Сумма радиуса R1 кривизны и радиуса R2 цилиндрической поверхности 5 больше внутреннего радиуса R трубопровода. Радиус R1 кривизны и радиус R2 цилиндрической поверхности 5 могут быть одинаковыми, однако может оказаться целесообразным иметь несколько больший радиус R2 цилиндрической поверхности 5, чтобы получались очень неглубокие выемки 3.

Изобретение относится к трубопроводам для текучих сред с различными диаметрами, но предпочтительно применяется в трубопроводах для текучей среды с диаметром от 5 до 30 мм, в частности от 10 до 20 мм.

По сравнению с гладкостенными трубами, то есть трубопроводами для текучих сред, которые имеют круглое поперечное сечение с гладкой внутренней поверхностью, уменьшение сопротивления потоку и, таким образом, потерь в потоке достигается благодаря наличию выемок, которые выполнены одинаковыми и равномерно распределены по внутренней поверхности трубопровода. Благодаря этому уменьшается граничный слой, образующийся между протекающей текучей средой, в частности жидкостью, и внутренней поверхностью трубопровода, вследствие чего реальное поперечное сечение потока приближается к фактическому поперечному сечению. В результате получается трубопровод для текучей среды с меньшими потерями в потоке.

В рассмотренном варианте осуществления изобретения трубопровод для текучей среды имеет круглое поперечное сечение. Однако возможны варианты, где трубопровод имеет многоугольное или овальное поперечное сечение. Тогда длина радиуса соответствует расстоянию от оси симметрии. Таким образом, слово «радиус» следует понимать не только в узком смысле, но и в более общем, как расстояние от оси симметрии.

Трубопровод предназначен для транспортировки текучей среды. Трубопровод (1) имеет цилиндрическую внутреннюю поверхность (2). Для оптимизации потока на внутренней поверхности (2) трубопровода (1) выполнены равномерно распределенные выемки (3) в форме шаровых сегментов, при этом расстояние (d) в осевом направлении между центрами соседних выемок (3) соответствует радиусу кривизны ±10%. Технический результат - уменьшение потерь в потоке текучей среды. 7 з.п. ф-лы, 2 ил.

1. Трубопровод для текучей среды, имеющий цилиндрическую внутреннюю поверхность, на которой выполнены равномерно распределенные выемки (3) в форме шаровых сегментов, отличающийся тем, что расстояние (d) в осевом направлении между центрами соседних выемок (3) соответствует радиусу кривизны ±10%.

2. Трубопровод для текучей среды по п.1, отличающийся тем, что выемки (3) имеют одинаковый радиус (R1) кривизны.

3. Трубопровод для текучей среды по п.1 или 2, отличающийся тем, что центр (М) кривизны выемок (3) расположен на цилиндрической поверхности (5), ось (6) симметрии которой совпадает с осью симметрии внутренней поверхности (2) трубопровода, а сумма радиуса (R1) кривизны выемки и радиуса (R2) цилиндрической поверхности (5) больше внутреннего радиуса (R) внутренней поверхности (2) трубопровода.

4. Трубопровод для текучей среды по п.1 или 2, отличающийся тем, что радиус (R2) цилиндрической поверхности (5) составляет более 50% внутреннего радиуса (R), в частности менее 60% внутреннего радиуса (R).

5. Трубопровод для текучей среды по п.1 или 2, отличающийся тем, что радиус (R1) кривизны составляет более 50% внутреннего радиуса (R), в частности менее 55% внутреннего радиуса (R).

6. Трубопровод для текучей среды по п.1 или 2, отличающийся тем, что в одинаковом положении в осевом направлении расположено от четырех до восьми выемок (3), равномерно распределенных в окружном направлении, в частности шесть выемок (3).

7. Трубопровод для текучей среды по п.1 или 2, отличающийся тем, что соседние в осевом направлении выемки (3) смещены друг относительно друга в окружном направлении.

8. Трубопровод для текучей среды по п.1 или 2, отличающийся тем, что он выполнен в виде экструдированной трубы из синтетического материала, в частности в виде экструдированной трубы из полиамида.

| US 3664928 А, 23.05.1972 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ ДЛЯ ВОЗДУХОПОДОГРЕВАТЕЛЯ | 2003 |

|

RU2266498C2 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ВОЛНОВОДОВ | 1989 |

|

RU1736328C |

| Теплообменная труба | 1989 |

|

SU1772575A1 |

Авторы

Даты

2013-09-20—Публикация

2011-12-29—Подача