Область техники, к которой относится изобретение

Изобретение относится к вагоноопрокидывателю, предназначенному для выгрузки сыпучих грузов из полувагонов, а также к способу выгрузки сыпучих грузов из полувагонов.

Уровень техники

Из уровня техники известны различные способы механизированной разгрузки полувагонов, содержащих сыпучие грузы, такие как песок, руда, уголь, и подобные грузы. Наиболее распространенными видами механизированной разгрузки полувагонов являются разгрузка вычерпыванием и опрокидыванием.

Разгрузка вычерпыванием производится, в основном, с использованием грейферов, представляющих собой грузозахватное приспособление в виде ковша, подвешиваемого к грузоподъемному крану. Такой способ разгрузки часто приводит к повреждению полувагонов, что и является его основным недостатком. Для того чтобы заполнение ковша было более полным, раскрытый грейфер бросают на груз. Часто это происходит, когда поворот стрелы крана еще не завершен и, поэтому, сопровождается ударами раскрытого грейфера о верхнюю обвязку или обшивку полувагона. Кроме того, во время вычерпывания груза из нижней части кузова полувагона, смыкание челюстей грейфера зачастую приводит к повреждению горизонтальных полок поперечных балок кузова. Вероятность повреждения полувагонов при таком способе разгрузки резко увеличивается в случае разгрузки слежавшихся или смерзшихся в процессе транспортировки грузов, поскольку в этом случае требуется применение дополнительных вибрационных средств для предварительного разрыхления груза. К недостаткам, присущим данному виду разгрузки, следует также отнести длительное время разгрузки и необходимость использования дополнительных средств очистки полувагона от остатков груза.

Вышеуказанных проблем можно избежать, выполняя разгрузку вагонов опрокидыванием с использованием специально предназначенных для этого устройств - вагоноопрокидывателей. Одним из существенных достоинств разгрузки вагонов с помощью вагоноопрокидывателей является ее высокая производительность. Вагоноопрокидыватели различных типов описаны, например, в документе «Вагоноопрокидыватели», С.И. Крапоткин, Б.И. Сорокин. - М.: Трансжелдориздат, 1937 г.

Наиболее часто применяются роторные вагоноопрокидыватели, на которых разгрузка полувагона осуществляется за счет его поворота вокруг горизонтальной оси на 180°. Такой вагоноопрокидыватель, выбранный заявителем в качестве ближайшего аналога предложенного в настоящей заявке устройства, известен, например, из документа «Технология производства и ремонта вагонов», под ред. К.В. Мотовилова, издательство "Маршрут", 2003 г.

Указанный вагоноопрокидыватель содержит поворотную раму с платформой для установки вагона, опирающуюся на катки. Поворот рамы обеспечивается электроприводом. Груженый вагон заезжает в вагоноопрокидыватель, фиксируется в поворотной раме специальными средствами крепления, а затем поворачивается вместе с рамой и, таким образом, разгружается.

Несмотря на высокую производительность разгрузки, осуществляемой с применением роторных вагоноопрокидывателей, такой вид разгрузки также имеет ряд существенных недостатков. Организация технологического участка разгрузки, на котором установлен вагоноопрокидыватель, требует существенных затрат на проведение соответствующих земляных, бетонных, гидроизоляционных и прочих работ. Наличие в составе данной конструкции рельсового пути, по которому вагон заезжает в вагоноопрокидыватель, повышает металлоемкость, а следовательно стоимость и массу всей конструкции, а то обстоятельство, что указанная конструкция предусматривает поворот всего вагона вместе с ходовыми тележками влечет за собой высокие энергозатраты на опрокидывание.

Кроме того, роторный вагоноопрокидыватель описанного типа представляет собой стационарную конструкцию, установленную в определенном месте погрузо-разгрузочного терминала. Перемещение такого вагоноопрокидывателя на другой участок терминала требует изменения имеющейся инфраструктуры терминала, что связано с существенными дополнительными финансовыми и временными затратами. Поскольку из-за стационарности такого вагоноопрокидывателя разгрузка вагона производится в строго определенном месте, то для дальнейшей транспортировки груза необходимо осуществлять его дополнительную перевалку на другое транспортное средство, например, на грузовое судно.

Таким образом, существует потребность в устройстве и способе, посредством которых можно быстро и с минимальными финансовыми затратами производить выгрузку сыпучих грузов из полувагонов в различных местах погрузо-разгрузочного терминала, и, в частности, непосредственно на другое транспортное средство, без проведения дополнительных работ по перевалке груза.

Раскрытие изобретения

Исходя из вышеизложенного, задача настоящего изобретения заключается в том, чтобы предложить устройство, позволяющее быстро и с минимальными финансовыми затратами производить выгрузку сыпучих грузов из полувагонов в различных местах погрузо-разгрузочного терминала, а также непосредственно на другое транспортное средство.

Дополнительная задача изобретения состоит в том, чтобы предложить экономичный способ выгрузки сыпучих грузов из полувагонов, позволяющий быстро производить выгрузку сыпучих грузов в различных местах погрузо-разгрузочного терминала и без повреждения кузова полувагона.

Для решения поставленных задач предложен вагоноопрокидыватель для разгрузки полувагонов, содержащий поворотный короб, выполненный с возможностью поворота вокруг горизонтальной оси, поворотные средства, обеспечивающие поворот указанного короба и средства крепления кузова полувагона в указанном коробе. При этом поворотный короб вагоноопрокидывателя представляет собой прямоугольную раму, образованную первой боковой рамой, второй боковой рамой и двумя торцевыми рамами, причем дополнительно имеется верхняя рама, содержащая стойки, связанные балкой, причем поворотный короб соединен с верхней рамой с возможностью поворота относительно боковых стоек верхней рамы, причем верхняя рама оснащена средствами подвеса вагоноопрокидывателя к грузоподъемному крану.

Таким образом, предложенный вагоноопрокидыватель представляет собой устройство, захватывающее и удерживающее кузов полувагона поворотным коробом. Элементы поворотного короба могут быть выполнены в виде ферм и коробчатых балок, что позволяет уменьшить металлоемкость и, следовательно, массу конструкции, обеспечивая в то же время ее прочность, благодаря чему поворотный короб надежно удерживает кузов полувагона во время его перемещения и осуществления выгрузки, выполняемой за счет поворота короба относительно стоек, соединяющих его с верхней рамой вагоноопрокидывателя.

Существенное уменьшение массы предложенного вагоноопрокидывателя по сравнению с ближайшим аналогом, связано также с тем, что его конструкция не предусматривает наличия рельсового пути для размещения в нем полувагона. Кроме того, в соответствии с принципом работы предложенного вагоноопрокидывателя, кузов полувагона отсоединяют от ходовых тележек, уменьшая, тем самым, массу подлежащего опрокидыванию узла. Относительно небольшая масса узла, состоящего из груженого кузова полувагона и вагоноопрокидывателя, позволяет поднимать и перемещать такой узел с помощью грузоподъемного крана, присоединяя грузозахватный орган крана к средствам подвеса, имеющимся на верхней раме вагоноопрокидывателя.

Возможность перемещения вагоноопрокидывателя грузоподъемным краном обеспечивает его «мобильность», позволяя производить разгрузку полувагона не только в одном определенном месте погрузо-разгрузочного терминала, но также и в других местах терминала, в том числе производить разгрузку непосредственно на другое транспортное средство, такое как, например, грузовое судно, устраняя, таким образом, необходимость в дополнительной перевалке груза.

Кроме того, для организации участка разгрузки и осуществления разгрузки полувагонов с применением такого вагоноопрокидывателя не требуется проведения дорогостоящих земляных, бетонных, гидроизоляционных и прочих работ.Кран с предложенным вагоноопрокидывателем может быть установлен в любом месте, где проложены стандартные крановые пути.

В соответствии с одним из вариантов изобретения, первая боковая рама выполнена с утолщением профиля, имеющим в плане форму трапеции. Благодаря такой форме рамы обеспечивается надежная опора для кузова вагооноопрокидывателя и минимизируется вероятность деформации кузова полувагона во время его прижатия к первой боковой раме.

В соответствии с одним из вариантов изобретения, средства крепления кузова полувагона в поворотном коробе содержат захваты, жестко закрепленные на внутренней поверхности первой боковой рамы, и захваты, закрепленные на второй боковой раме посредством тяги и винтовых приводов с возможностью перемещения в поперечном направлении вагоноопрокидывателя.

В соответствии с одним из вариантов изобретения захваты выполнены в виде полых балок, причем на верхнем конце каждого захвата расположен упор для опоры на верхнюю кромку кузова, а на нижнем конце имеется зажим, выполненный с возможностью перемещения в вертикальном направлении и поворота посредством привода зажима, расположенного в полости балки.

Такая конструкция позволят простыми средствами обеспечить захват и удержание груженого кузова полувагона в поворотном коробе вагоноопрокидывателя.

В соответствии с одним из вариантов изобретения в торцевых рамах поворотного короба предусмотрены подшипниковые узлы, в которые введены цапфы, закрепленные на концах боковых стоек верхней рамы, а на торцевых рамах соосно подшипниковым узлам установлены зубчатые венцы, выполненные с возможностью зацепления с шестернями средств поворота.

В соответствии с одним из вариантов изобретения средства поворота содержат шестерни и приводные элементы, приводящие в движение указанные шестерни.

Такое устройство средств поворота позволяет с помощью простого механизма и с минимальными энергозатратами поворачивать короб вагоноопрокидывателя вокруг горизонтальной оси.

Настоящим изобретение предложен также способ выгрузки сыпучего груза из полувагона.

Указанный способ предусматривает выполнение следующих этапов:

- на грузоподъемном органе крана закрепляют вагоноопрокидыватель, предложенный в соответствии с первым изобретением;

- размещают вагонопрокидыватель над груженым кузовом полувагона;

- опускают вагоноопрокидыватель на кузов полувагона, закрепляя кузов полувагона в поворотном коробе вагоноопрокидывателя;

- отсоединяют кузов полувагона от ходовых тележек полувагона;

- посредством крана поднимают вагоноопрокидыватель вместе с груженым кузовом полувагона и перемещают к месту разгрузки;

- осуществляют поворот поворотного короба вагоноопрокидывателя вокруг горизонтальной оси для высыпания груза из кузова полувагона.

Предложенный способ позволяет быстро и с минимальными финансовыми затратами производить выгрузку сыпучих грузов из полувагонов в различных местах погрузо-разгрузочного терминала, и, в частности, непосредственно на другое транспортное средство, без проведения дополнительных работ по перевалке груза и повреждения кузова разгружаемого полувагона.

Ниже изобретение описано более подробно и со ссылками на приложенные чертежи.

Краткое описание чертежей

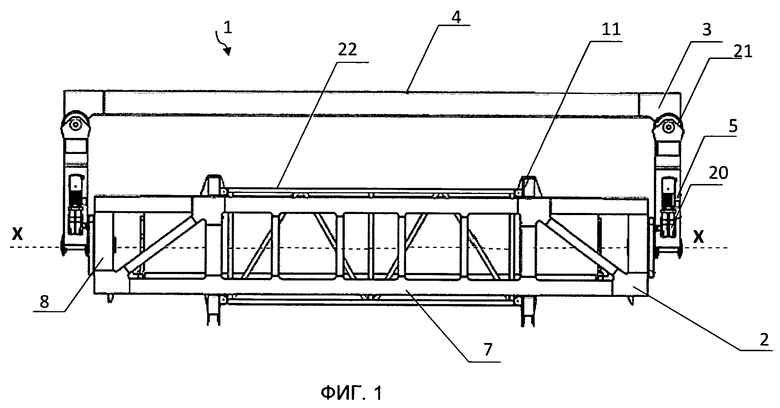

На фиг.1 показан вид сбоку предложенного вагоноопрокидывателя с размещенным внутри вагоноопрокидывателя кузовом полувагона.

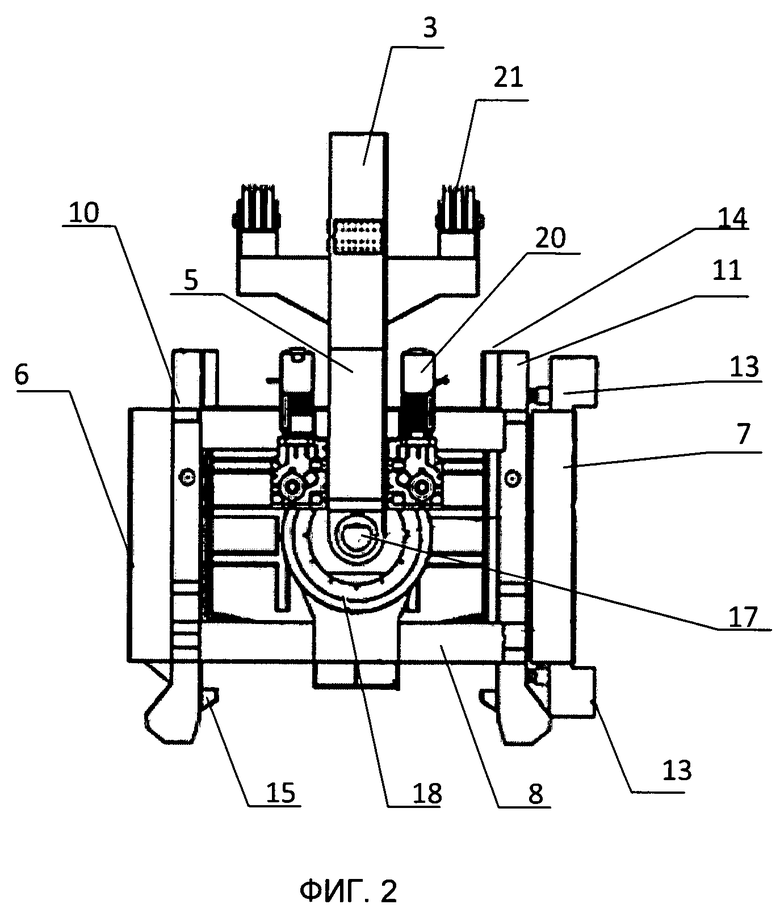

На фиг.2 показан вид спереди вагоноопрокидывателя по фиг.1.

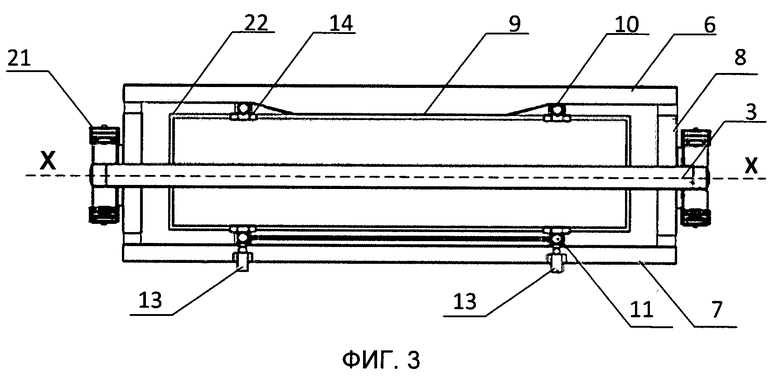

На фиг.3 показан вид сверху вагоноопрокидывателя по фиг.1.

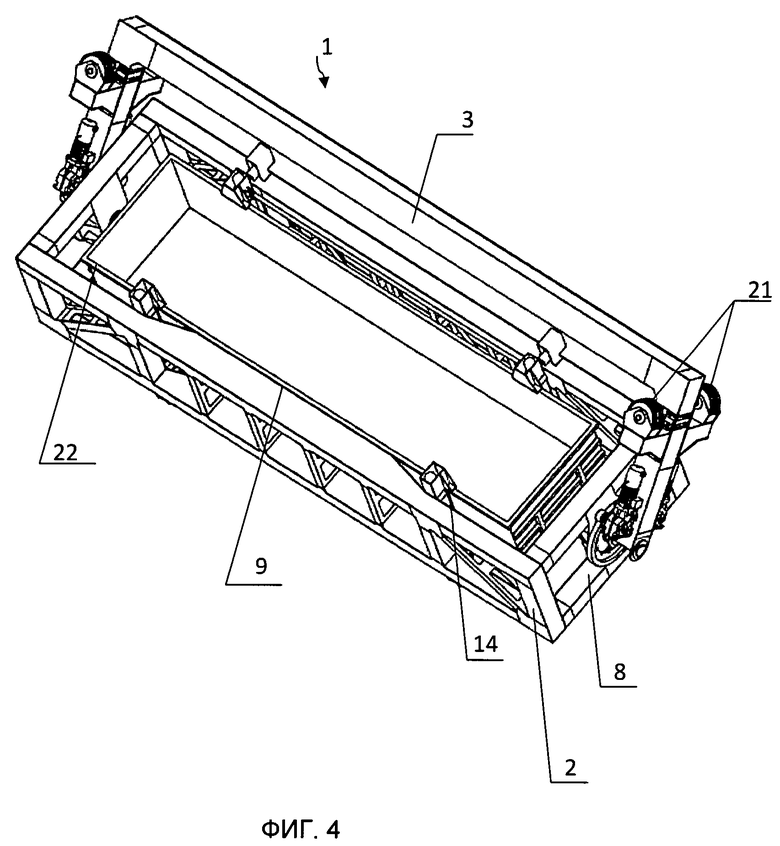

На фиг.4 в аксонометрии показан предложенный вагоноопрокидыватель с размещенным внутри него кузовом полувагона.

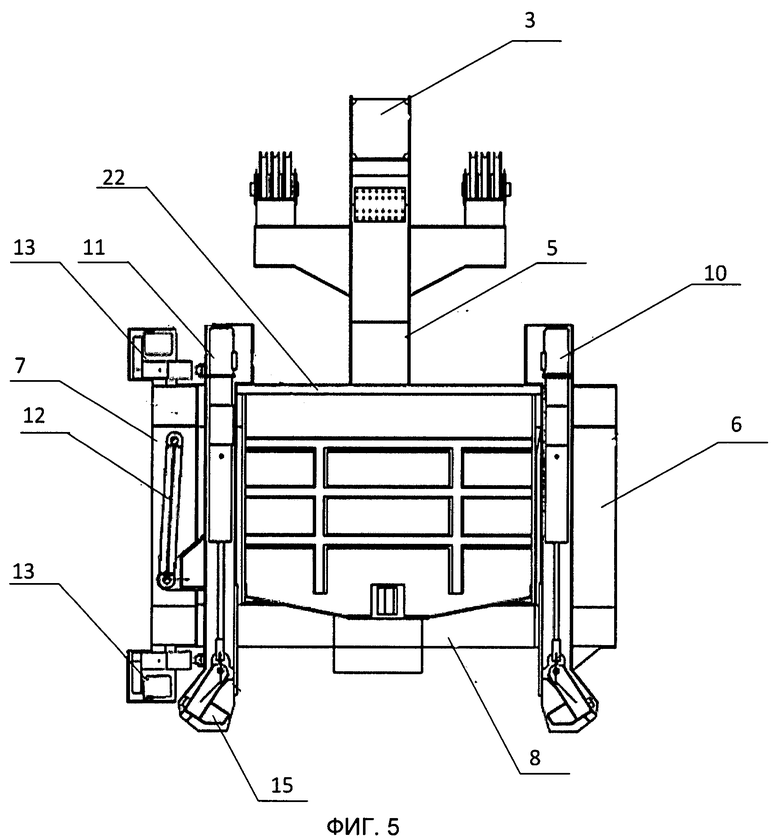

На фиг.5 показан вид сзади предложенного вагоноопрокидывателя, в котором зажимы убраны в габариты захватов.

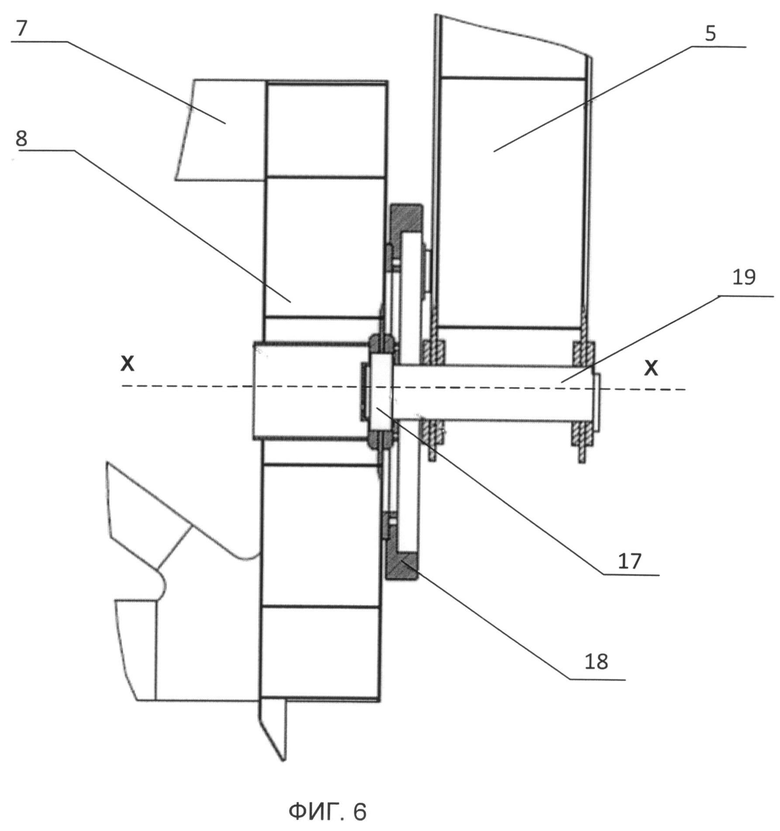

На фиг.6 показан местный вид предложенного вагоноопрокидывателя, иллюстрирующий соединение стойки верхней рамы вагоноопрокидывателя с поворотным коробом.

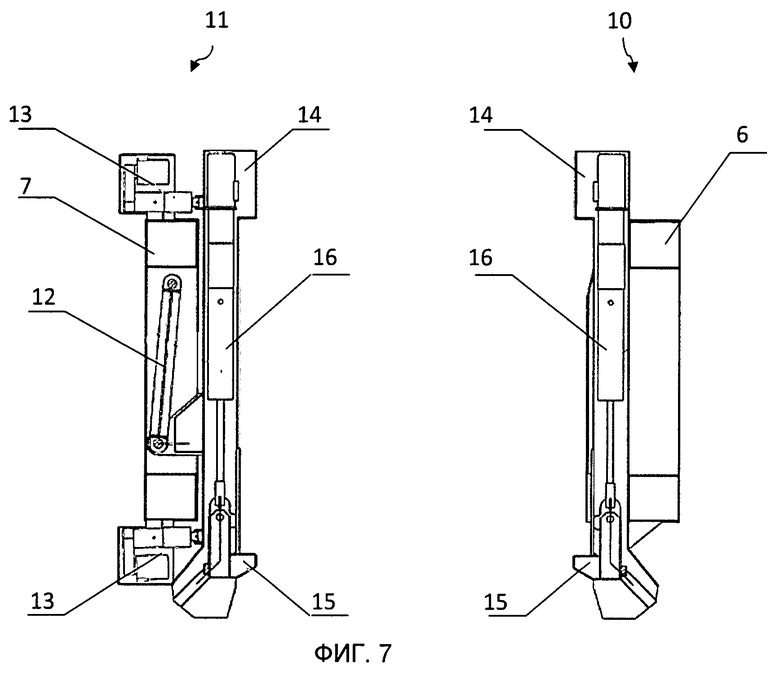

На фиг.7 в разрезе показаны захваты предложенного вагоноопрокидывателя.

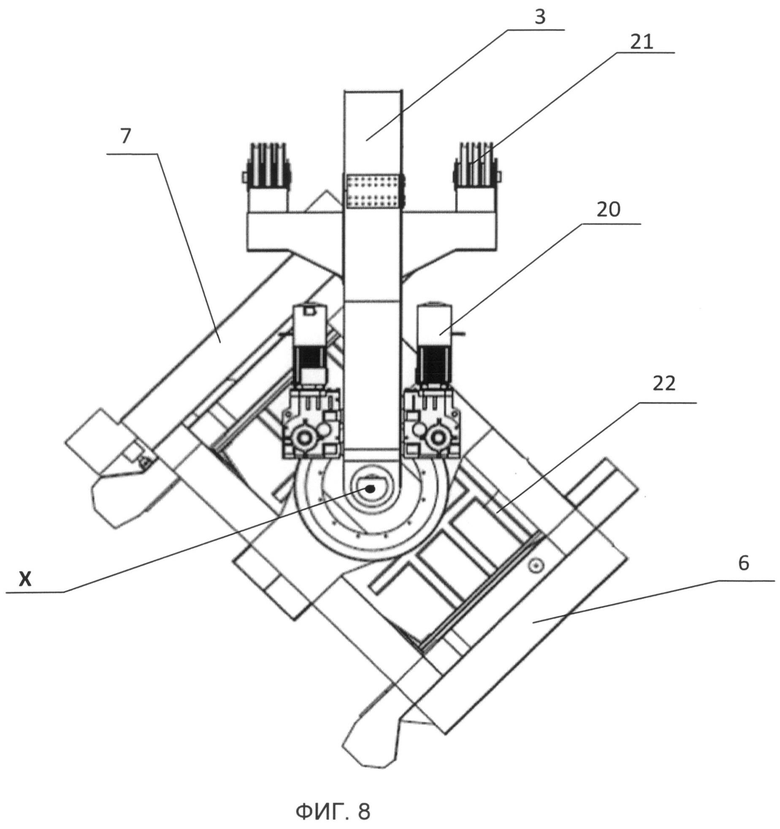

На фиг.8 показан вид сзади предложенного вагоноопрокидывателя с расположенным внутри него кузовом полувагона при осуществлении поворота вагоноопрокидывателя.

Осуществление изобретения

На фиг.1 показан вид сбоку вагоноопрокидывателя, предложенного в соответствии с настоящим изобретением, а на фиг.2 и 3 показаны соответственно вид спереди и вид сверху указанного вагоноопрокидывателя.

Вагоноопрокидыватель 1 содержит поворотный короб 2 и верхнюю раму 3, образованную балкой 4 и боковыми стойками 5 посредством которых верхняя рама крепится к поворотному коробу. Поворотный короб 2 в свою очередь образован двумя боковыми рамами: первой боковой рамой 6 и второй боковой рамой 7, выполненными в виде ферм и двумя торцевыми рамами 8. При этом первая боковая рама 6 выполнена с утолщением 9 профиля, имеющим в плане форму трапеции и служащим опорой для кузова 22 полувагона при размещении последнего в вагоноопрокидывателе 1.

На внутренней поверхности каждой из боковых рам предусмотрены средства крепления кузова 22 полувагона в поворотном коробе, представляющие собой захваты 10, 11. При этом захваты 10, предусмотренные на первой боковой раме 6 жестко закреплены на внутренней поверхности указанной рамы, тогда как захваты 11, предусмотренные на второй боковой раме 7, закреплены на ней посредством тяги 12 (показана на фиг.5) и винтовых приводов 13 с возможностью перемещения в поперечном направлении вагоноопрокидывателя 1.

В качестве винтового привода, предназначенного для крепления и перемещения захватов, может использоваться, любой известный специалисту привод подобного типа, например, сервомотор.

Более подробно конструкция захватов 10, 11 показана на фиг.7. Захваты 10, 11 представляют собой вертикально расположенные полые балки, на верхних концах которых имеются упоры 14. На нижнем конце каждого захвата предусмотрен зажим 15, представляющий собой элемент Г-образной формы, содержащий планку и плечо, которое в рабочем положении упирается в нижнюю кромку кузова полувагона, оснащенный приводом 16 зажима, расположенным внутри указанной полой балки, посредством которого осуществляется перемещение зажима в вертикальном направлении и поворот зажима 15 для его отведения в габарит балки захвата при размещении кузова 22 полувагона внутри поворотного короба 2 вагонопрокидывателя. При этом нижние концы балок, образующих захваты, выполнены такой формы, что указанный зажим 15 может полностью помещаться в этих концах при отведении его в габарит указанных балок.

Как показано на фиг.2, поворотный короб 2 соединен с боковыми стойками 5 верхней рамы 3 посредством подшипниковых узлов 17, предусмотренных в торцевых рамах 8 поворотного короба 2. Более подробно соединение указанных элементов проиллюстрировано на фиг.6. В подшипниковые узлы 17 введены цапфы 19, закрепленные в нижних концах вертикальных стоек 5 верхней рамы 3, а на торцевых балках 8 соосно подшипниковым узлам 17 установлены зубчатые венцы 18.

Указанное соединение обеспечивает возможность поворота поворотного короба 2 относительно боковых стоек 5 верхней рамы 3.

Как показано, например, на фиг.2 и фиг.8, на боковых стойках 5 верхней рамы 3 предусмотрены поворотные средства 20 для осуществления поворота поворотного короба 2 вокруг горизонтальной оси (X-X). Поворотные средства 20 содержат шестерни, входящие в зацепление с зубчатыми венцами 18 и приводные элементы, приводящие указанные шестерни в движение.

Верхняя рама также оснащена средствами 21 подвеса вагоноопрокидывателя 1 к грузозахватному органу грузоподъемного крана, например, к крюку.

Выгрузка сыпучего груза из полувагона, прибывшего на погрузо-разгрузочный терминал, с применением вышеописанного вагоноопрокидывателя осуществляется следующим образом. Вагоноопрокидыватель 1 посредством тросов, закрепленных в средствах 21 подвеса, имеющихся на верхней раме 3, подвешивают к грузозахватному органу, например, крюку, крана и размещают над груженым полувагоном.

Зажимы 15 отводят в габарит балок захватов 10, 11, обеспечивая, таким образом, свободный ход поворотного короба 2 в направлении сверху вниз вдоль кузова 22 полувагона. Поворотный короб 2 опускают на кузов 22 полувагона до тех пор, пока он не упрется в упоры 14 захватов 10, закрепленных на первой боковой раме 6.

После этого приводят в действие винтовые приводы 13 захватов 11 второй боковой рамы 7, которые в свою очередь воздействуют на захваты 11, вызывая их перемещение в поперечном направлении и подводя их к боковым сторонам кузова 22 полувагона. В результате перемещения захватов 11 кузов 22 прижимается к первой боковой раме 6 на участке ее утолщения 9, а упоры 14 захватов 11 упираются в верхнюю кромку боковой стенки кузова 22 полувагона.

Затем осуществляют крепление нижней части кузова 22 полувагона в поворотном коробе 2. Для этого зажимы 15 выводят из габаритов опорных балок, после чего посредством привода 16 зажима подводят их к нижней кромке полувагона, обеспечивая, таким образом, закрепление полувагона в поворотном коробе 2 вагоноопрокидывателя 1.

После выполнения вышеуказанных операций кузов стоящего на рельсах груженого полувагона надежно закреплен в поворотном коробе 2 вагоноопрокидывателя 1. После отсоединения кузова 22 полувагона от ходовых тележек вагоноопрокидыватель 1 вместе с закрепленным в нем кузовом 22 поднимают грузоподъемным краном и переносят в зону разгрузки. После размещения вагоноопрокидывателя 1 с кузовом 22 полувагона над местом, в котором будет осуществляться разгрузка, приводят в действие поворотные средства 20, под действием которых, как показано на фиг.8, поворотный короб 2 поворачивается относительно боковых стоек 5 верхней рамы 3 вокруг своей горизонтальной оси (X-X), благодаря чему высыпается имеющийся в полувагоне сыпучий груз. После полного опорожнения кузова 22 полувагона снова приводят в действие поворотные средства 20 для возвращения поворотного короба 2 в исходное положение.

Затем поворотный короб 2 с закрепленным в нем пустым кузовом 22 полувагона снова переносят в зону первоначального местонахождения полувагона, размещают на ходовых тележках и отсоединяют от кузова 22 полувагона.

Таким образом, предлагаемый вагоноопрокидыватель по существу функционирует как грузозахватное устройство, обеспечивающее возможность захвата и перемещения груза к месту разгрузки.

Таким образом, настоящим изобретением предложены устройство и способ, позволяющие осуществлять разгрузку полувагонов, содержащих сыпучие грузы с наименьшими материальными затратами на организацию участка разгрузки и проведение разгрузочных работ, обеспечивая при этом высокую производительность разгрузки и возможность перемещения груза в любое удобное место выгрузки, в том числе непосредственно на грузовое судно, устраняя, таким образом, отсутствие необходимости в дополнительной перевалке груза.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАГОН С РАСКРЫВАЮЩЕЙСЯ КРЫШЕЙ КОНСТРУКЦИИ В.В. БОДРОВА | 2016 |

|

RU2631760C2 |

| ПЕРЕДВИЖНОЙ РАЗГРУЗОЧНЫЙ КОМПЛЕКС | 2005 |

|

RU2414410C2 |

| ПОЛУВАГОН ДЛЯ СЫПУЧИХ ГРУЗОВ | 2013 |

|

RU2539701C2 |

| ВАГОН С РАСКРЫВАЮЩЕЙСЯ КРЫШЕЙ В.В. БОДРОВА | 2015 |

|

RU2609557C2 |

| ПОЛУВАГОН ДЛЯ ПЕРЕВОЗКИ СЫПУЧИХ МАТЕРИАЛОВ | 2018 |

|

RU2711841C1 |

| ПОЛУВАГОН С ГЛУХИМ КУЗОВОМ | 1998 |

|

RU2140866C1 |

| СКОРОСТНОЙ ГРУЗОВОЙ ВАГОН В.В. БОДРОВА (ВАРИАНТЫ) | 2015 |

|

RU2600399C2 |

| ВАГОН С РАСКРЫВАЮЩЕЙСЯ КРЫШЕЙ В.В. БОДРОВА | 2015 |

|

RU2600406C2 |

| СПОСОБ ПОРТОВОЙ ПЕРЕВАЛКИ КАМЕННОГО УГЛЯ | 2009 |

|

RU2401239C1 |

| КУЗОВ ГРУЗОВОГО ПОЛУВАГОНА | 2003 |

|

RU2253581C9 |

Изобретение относится к разгрузочному оборудованию, в частности для полувагонов. Вагоноопрокидыватель (1) содержит поворотный короб (2), выполненный с возможностью поворота вокруг горизонтальной оси (X-X), поворотные средства (20), средства (11) крепления кузова (22) полувагона в поворотном коробе и верхнюю раму (3) с боковыми стойками (5), связанными балкой (4). Поворотный короб (2) образован боковыми и двумя торцевыми рамами (8) и соединен с верхней рамой (3) с возможностью поворота относительно боковых стоек (5). Верхняя рама (3) оснащена средствами (21) подвеса к грузоподъемному крану. Способ выгрузки сыпучего груза из полувагона включает размещение закрепленного на грузовом кране вагоноопрокидывателя над кузовом полувагона, опускание вагоноопрокидывателя на кузов, закрепление кузова в коробе и отсоединение кузова от тележек полувагона. Перемещают краном вагоноопрокидыватель к месту разгрузки и поворотом короба высыпают груз из полувагона. Изобретения позволяют быстро производить выгрузку без перевалки груза. 2 н. и 5 з.п. ф-лы, 8 ил.

1. Вагоноопрокидыватель (1), содержащий поворотный короб (2), выполненный с возможностью поворота вокруг горизонтальной оси (X-X), поворотные средства (20), обеспечивающие поворот указанного короба (2), и средства (10, 11) крепления кузова (22) полувагона в указанном коробе, отличающийся тем, что поворотный короб (2) представляет собой прямоугольную раму, образованную первой боковой рамой (6), второй боковой рамой (7) и двумя торцевыми рамами (8), причем дополнительно имеется верхняя рама (3) с боковыми стойками (5), связанными балкой (4), причем поворотный короб (2) соединен с верхней рамой (3) с возможностью поворота относительно боковых стоек (5) верхней рамы (3), причем верхняя рама (3) оснащена средствами (21) подвеса вагоноопрокидывателя к грузоподъемному крану.

2. Вагоноопрокидыватель по п.1, отличающийся тем, что первая боковая рама (6) выполнена с утолщением (9) профиля, имеющим в плане форму трапеции.

3. Вагоноопрокидыватель по п.1 или 2, отличающийся тем, что средства крепления кузова (22) полувагона в поворотном коробе (2) содержат захваты (10), жестко закрепленные на внутренней поверхности первой боковой рамы (6), и захваты (11), закрепленные на второй боковой раме (7) посредством тяги (12) и винтовых приводов (13) с возможностью перемещения в поперечном направлении вагоноопрокидывателя (1).

4. Вагоноопрокидыватель по п.3, отличающийся тем, что захваты (10, 11) выполнены в виде полых балок, причем на верхнем конце каждого захвата (10, 11) расположен упор (14) для опоры на верхнюю кромку кузова (22), а на нижнем конце имеется зажим (15), выполненный с возможностью перемещения в вертикальном направлении и поворота посредством привода (16) зажима, расположенного в полости каждой балки.

5. Вагоноопрокидыватель по п.1 или 2, отличающийся тем, что поворотные средства (20) содержат шестерни и приводные элементы, приводящие в движение указанные шестерни.

6. Вагоноопрокидыватель по п.1 или 2, отличающийся тем, что в торцевых рамах (8) поворотного короба (2) предусмотрены подшипниковые узлы (17), в которые введены цапфы (19), закрепленные на концах боковых стоек (5) верхней рамы (3), причем на боковых поверхностях торцевых рам (8) соосно подшипниковым узлам (17) установлены зубчатые венцы (18), выполненные с возможностью зацепления с шестернями поворотных средств (20).

7. Способ выгрузки сыпучего груза из полувагона, включающий в себя следующие этапы:

- на грузоподъемном органе крана закрепляют вагоноопрокидыватель по п.1;

- размещают вагонопрокидыватель (1) над груженым кузовом (22) полувагона;

- опускают вагоноопрокидыватель (1) на кузов (22) полувагона, закрепляя кузов (22) полувагона в поворотном коробе (2) вагоноопрокидывателя (1);

- отсоединяют кузов (22) полувагона от ходовых тележек полувагона;

- посредством крана поднимают вагоноопрокидыватель (1) вместе с груженым кузовом (22) полувагона и перемещают к месту разгрузки;

- осуществляют поворот поворотного короба (2) вагоноопрокидывателя (1) вокруг горизонтальной оси (X-X) для высыпания груза из кузова (22) полувагона.

| Способ изготовления желатиновых светофильтров | 1948 |

|

SU74938A1 |

| DE 3114526 A, 23.12.1982 | |||

| Крановый вагоноопрокидыватель | 1947 |

|

SU86212A1 |

| Машина для расчесывания и очистки волоса и щетины | 1933 |

|

SU38112A1 |

Авторы

Даты

2013-09-27—Публикация

2011-11-14—Подача