Изобретение относится к железнодорожному подвижному составу, а именно к конструкции кузова полувагона.

Известен саморазгружающийся полувагон, который включает в себя ходовые части, установленный на них кузов, состоящий из автоматических раскрывающихся боковых стенок, шарнирно связанных при помощи рычажной передачи со створками днища, образующими двойной скат с вершиной в оси их шарниров [1].

Недостатком устройства является то, что высоко расположенные шарниры донных створок увеличивают высоту расположения пола, тем самым снижают объем кузова и смещают центр тяжести как пустого, так и груженного полувагона вверх. Рычажная конструкция открывания боковых стенок полувагона не обладает достаточной надежностью.

Известен саморазгружающийся полувагон для торфа и тому подобных материалов, который включает в себя ходовые части, установленный на них кузов, состоящий из раскрывающихся боковых стенок и створок днища, соединенных при помощи шарнирно связанных с ними распорных стержней с вертикально перемещающимся ползуном, несущим вертикальный поршень с поперечиной, и образующих двойной скат с вершиной в оси их шарниров [2].

Недостатком устройства является то, что использование распорных стержней, соединенных с перемещающимся ползуном механизма открывания створок днища, значительно уменьшают объем кузова и смещают центр тяжести полувагона вверх. Сложный механизм открывания створок днища снижает надежность его работы, увеличивает процесс выгрузки груза и является непригодным для его использования вследствие большой грузоподъемности современных полувагонов.

Известна конструкция полувагона 12-132 модельного ряда, представленная в проспекте ОАО «Научно-производственная корпорация «Уралвагонзавод» имени Ф.Э. Дзержинского» [3], которая включает в себя ходовые части, установленный на них кузов, состоящий из рамы, двух боковых и двух торцевых стенок, разгрузочных люков, образующих в закрытом положении плоский пол полувагона.

Эта конструкция кузова полувагона взята нами за прототип.

Недостатком конструкции является то, что малые углы открытия (22° для надтележечных, 31° для средних и 27° - над тормозными цилиндрами) разгрузочных люков и площадки, образованные верхними частями шкворневых и поперечных балок, препятствуют полной выгрузке сыпучих грузов из полувагона при открытии разгрузочных люков. Также у многих из эксплуатируемых сегодня полувагонах отсутствуют торсионные устройства, что значительно усложняет процесс подъема крышек люков при ручной разгрузке.

Техническим результатом изобретения являются уменьшение времени процессов выгрузки сыпучих грузов, снижение трудоемкости процесса ручной разгрузки, повышение стойкости к механическим повреждениям кузова полувагона.

Технический результат достигается тем, что торцевые стенки имеют наклон нижней части к центру вагона (аналогично вагону-хопперу) и соединены со шкворневыми балками. Пол образован наклонными поверхностями, имеющими перевернутую V-образную форму в поперечном сечении полувагона, расположенными между поперечными и шкворневыми балками. Вдоль поперечных балок на их верхних поверхностях расположены уголки углом кверху либо одно - или двухсторонние скосы. Торцевые стенки и поверхности пола полувагона имеют угол наклона, например, 45º к горизонтали.

Разгрузочные люки закреплены снаружи к нижней обвязке полувагона посредством шарниров и фиксируются в закрытом положении с помощью запорных устройств измененной формы и пальцев (валов). Пальцы расположены вдоль крышек люков на кронштейнах с возможностью вращения по своей оси и имеют эксцентрики в местах захода зубьев закидок. Возможно использование стандартных кронштейнов в виде уголка с целью упрощения конструкции крышки люков.

Данная конструкция кузова полувагона (с большими углами наклона внутренних поверхностей, в том числе над ходовыми частями, и без плоских горизонтальных элементов) обеспечивает полную (около 99,9%) выгрузку сыпучих грузов и не требует использования ручного труда для зачистки. Практически вертикальное расположение разгрузочных люков (в закрытом положении - позиция I фиг.3, 4) снижает трудоемкость процесса ручного закрытия и отсутствует необходимость в наличии торсионных механизмов. По сравнению с вагонами модели 12-132 представленная конструкция имеет увеличенные площади разгрузочного окна. Также большие углы наклона внутренних поверхностей и увеличенные площади разгрузочного окна значительно упрощают выгрузку смерзших сыпучих грузов из полувагона.

Бортики, расположенные на внутренней поверхности крышки люков, препятствуют просыпанию сыпучих грузов малой фракции через зазоры между разгрузочными люками и кузовом полувагона, а также способствуют неподвижной фиксации крышки люков в разгрузочных окнах.

Расположение тормозных и вспомогательных устройств под торцевыми стенками на раме полувагона облегчает доступ к ним, делает удобным их обслуживание.

Описанное изобретение имеет большую стойкость кузова к механическим повреждениям, вызванным использованием экскаваторов и другой тяжелой техники в помощь ручному труду при зачистке вагонов и выгрузке смерзших сыпучих грузов, тем самым увеличивая срок эксплуатации полувагона.

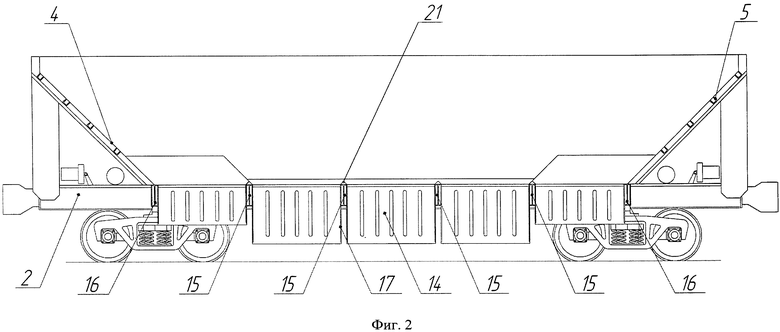

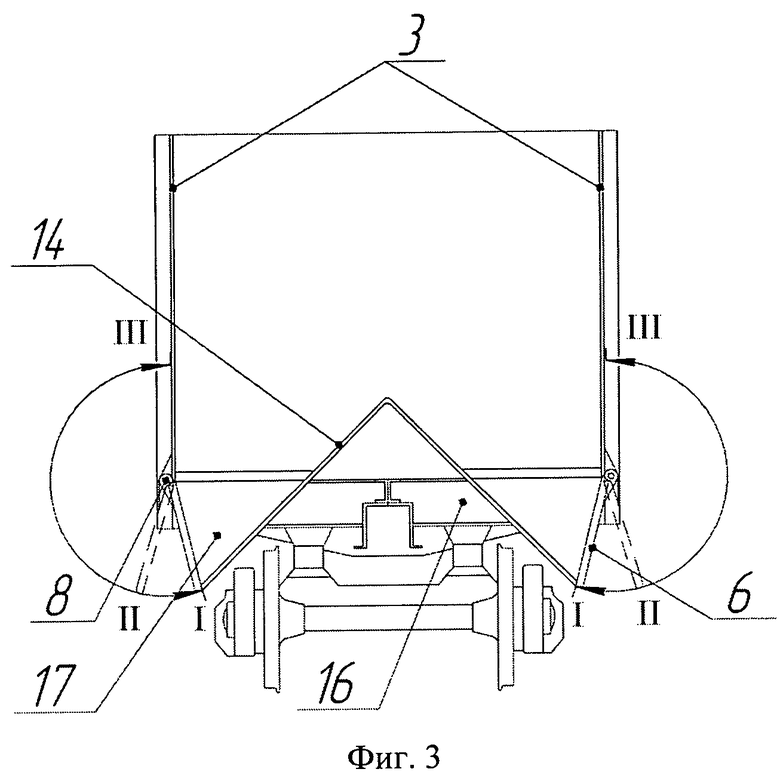

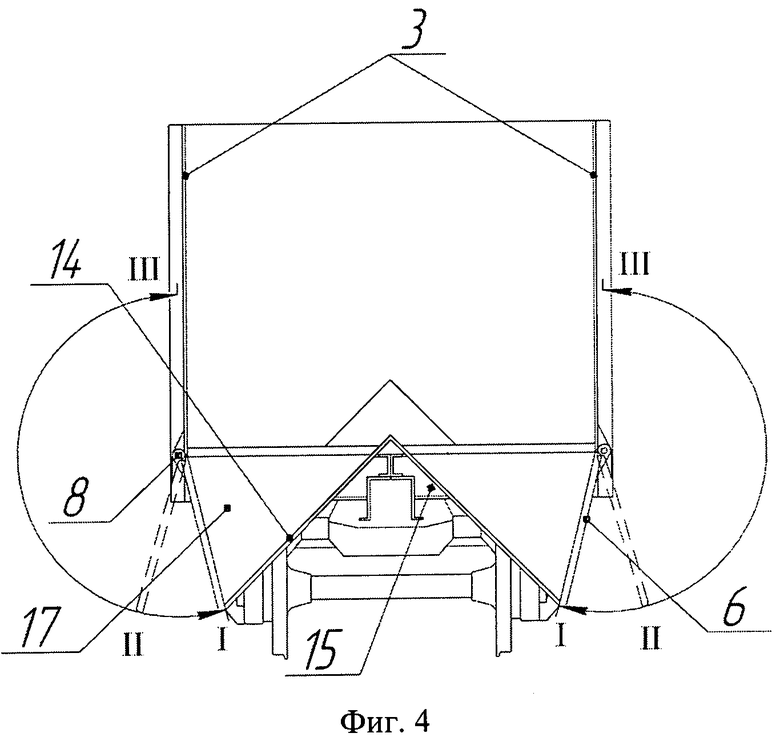

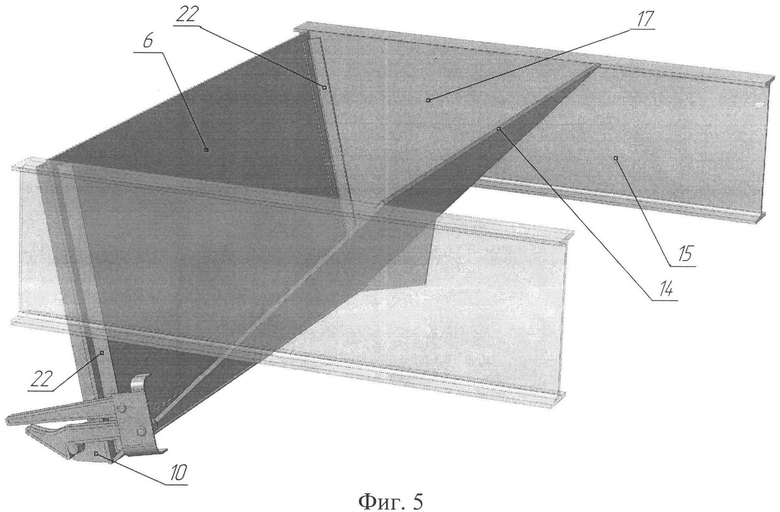

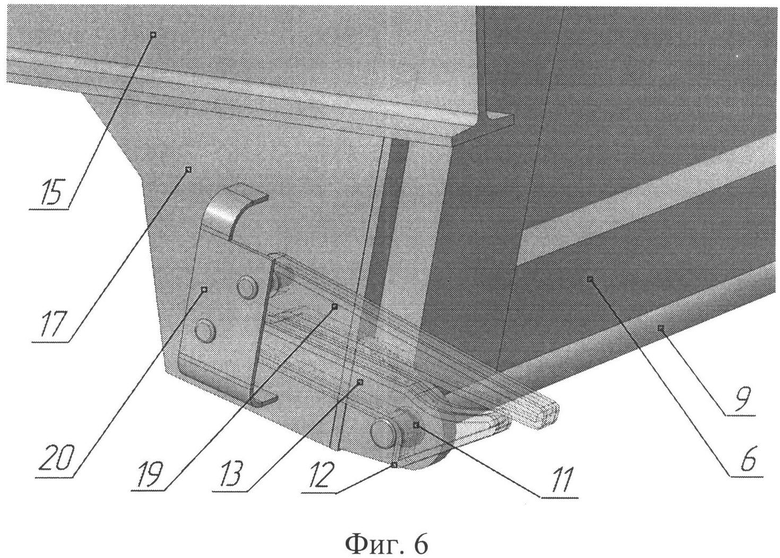

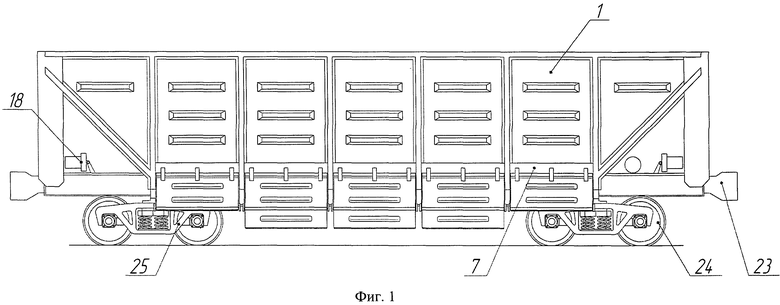

На фиг.1 представлен общий вид полувагона сбоку; на фиг.2 - вид сбоку полувагона без боковой стенки; на фиг.3 - поперечное сечение надтележечной части полувагона; на фиг.4 - поперечное сечение центральной части полувагона; на фиг.5 - расположения запорных механизмов на кузове полувагона; на фиг.6 - конструкция запорных механизмов разгрузочного люка

Полувагон для сыпучих грузов состоит из: кузова 1, установленного на раме 2, имеющего две боковые 3 и две наклонные торцевые 4 стенки с ребрами жесткости 5; разгрузочных люков 6, соединенных с нижней обвязкой 7 посредством шарниров 8; пальцев 9 с возможностью вращения, установленных на кронштейнах 10 разгрузочных люков 6 и имеющих эксцентрики 11 в местах их контакта с зубьями 12 закидок 13; пола 14, образованного наклонными гофрированными стальными листами, расположенного между поперечными 15 и шкворневыми 16 балками; щек 17, закрепленных к поперечным 15 и шкворневым 16 балкам и поддерживающих пол 14 вагона; тормозных и вспомогательных устройств 18, расположенных на передней и задней части рамы 2; стандартных запорных устройств, установленных на щеках 17, имеющих сектора 19, закидки 13 и планки 20; уголков 21, установленных на поверхностях поперечных 14 и шкворневых 15 балок; бортиков 22, изготовленных, например, из уголков и расположенных на внутренней поверхности крышек люков 6; сцепных устройств 23 и ходовых частей, включающих колесные пары 24 и тележки 25.

Процесс ручной выгрузки сыпучих грузов из полувагона осуществляется следующим образом.

При разгрузке необходимо повернуть сектора 19 и выбить закидки 13, установленные на обеих щеках 17 каждого разгрузочного люка 6, освободив тем самым палец 9. Освобожденные от запорных устройств разгрузочные люки 6 под действием собственной силы тяжести и силы тяжести сыпучих грузов, находящихся в полувагоне, поворачиваются на шарнирах 8 на некоторый угол (позиция II фиг.3, 4) и сыпучий груз свободно высыпается из полувагона. Возможно повернуть крышки люков на любой угол до позиции III фиг.3, 4. Процесс повторяется для каждого разгрузочного люка полувагона.

Для закрытия полувагона после выгрузке сыпучих грузов необходимо повернуть крышку люков 6 на небольшой угол от вертикали (позиция I фиг.3, 4) так, чтобы палец 9 зашел свободно под зубья 12 закидок 13. Также необходимо зафиксировать закидки 13, повернув сектора 19 в закрытое положение. Процесс повторяется для каждого разгрузочного люка полувагона.

Эксцентрики 11, установленные жестко на пальцах 9 крышки люков 6, являются механизмами регулирования зазоров между разгрузочными люками 6 и нижними конструкциями основания кузова (пола 14 и щек 17) полувагона. Регулирование зазоров осуществляется путем поворота пальцев 9 во время, например, очередного обслуживания полувагона.

Предлагаемая конструкция полувагона позволит ускорить процесс выгрузки из него сыпучих грузов, значительно снизить трудоемкость процесса ручной разгрузки и повысить стойкость к механическим повреждениям.

Также предлагаемая конструкция с углами наклона пола и торцевых стенок 45° к горизонтали, как показано на фигуре 2, будет иметь объем кузова около 86-88 м3, при этом центр тяжести полувагона сместится книзу.

Внедрение данной конструкции в вагоностроение может происходить на базе существующих полувагонов 12-132 модельного ряда и не требует их глубокой модернизации.

Используемые аналоги и прототип

1. Саморазгружающийся полувагон: пат 35214 СССР: МПК 6 А1 B61D 7/10 / Алферов К.В., Бородин В.Д., Флит СМ. - №10400; заявл. 22.02.1932; опубл. 31.03.1934.

2. Саморазгружающийся полувагон для торфа и тому подобных материалов: пат 1106644 СССР: МПК 6 A1 B61D 7/10 / Лавров И.И. - №571885; заявл. 23.04.1957; опубл. 04.04.1958.

3. Полувагоны [Электронный ресурс] // UVZ.RU: ОАО «Научно-производственная корпорация «Уралвагонзавод»: продукция. Изделия подвижного состава. Серийная продукция. URL: http://www.uvz.ru (дата обращения: 10.05.2013).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕТЫРЕХОСНЫЙ ЦЕЛЬНОМЕТАЛЛИЧЕСКИЙ ОТКРЫТЫЙ ХОППЕР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ИЗ КРЫТОГО ХОППЕРА | 2004 |

|

RU2273576C2 |

| Устройство для закрывания крышек люков полувагонов | 1990 |

|

SU1743955A1 |

| ПОЛУВАГОН ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2345918C1 |

| КУЗОВ ГРУЗОВОГО ПОЛУВАГОНА | 2003 |

|

RU2253581C9 |

| МОДУЛЬНЫЙ ХОППЕР-ВАГОН | 2003 |

|

RU2220861C1 |

| НАВЕСНОЕ УСТРОЙСТВО ДЛЯ ОТКРЫВАНИЯ И ЗАКРЫВАНИЯ КРЫШЕК ЛЮКОВ ПОЛУВАГОНОВ | 2019 |

|

RU2726337C1 |

| Саморазгружающийся полувагон | 1978 |

|

SU734041A1 |

| СКОРОСТНОЙ ГРУЗОВОЙ ВАГОН В.В. БОДРОВА (ВАРИАНТЫ) | 2015 |

|

RU2600399C2 |

| Устройство для открывания и закрывания крышек люков железнодорожных полувагонов | 1989 |

|

SU1678677A1 |

| Устройство для автоматического запирания и отпирания крышек разгрузочных люков полувагонов | 1982 |

|

SU1058817A1 |

Изобретение относится к железнодорожному подвижному составу, а именно к конструкции кузова полувагона. Полувагон для сыпучих грузов содержит ходовые части и установленный на них кузов (1), состоящий из рамы, торцевых и боковых стенок. Торцевые стенки имеют наклон нижней части к центру вагона и соединены со шкворневыми балками. Пол образован наклонными поверхностями. Торцевые стенки и поверхности пола полувагона имеют угол наклона, например, 45º к горизонтали. Разгрузочные люки закреплены снаружи к нижней обвязке (7) полувагона шарнирами и фиксируются в закрытом положении с помощью запорных устройств и пальцев. Пальцы расположены вдоль крышек люков на кронштейнах с возможностью вращения по своей оси и имеют эксцентрики в местах захода зубьев закидок. Изобретение уменьшает время процессов выгрузки сыпучих грузов, снижает трудоемкость процесса ручной разгрузки, повышает стойкость к механическим повреждениям кузова полувагона. 3 з.п. ф-лы, 6 ил.

1. Полувагон для сыпучих грузов, содержащий ходовые части и установленный на них кузов, состоящий из рамы, торцевых и боковых стенок, отличающийся тем, что разгрузочные люки установлены вдоль вагона, закреплены посредством шарниров к нижней обвязке; торцевые стенки наклонены так, что их нижние части расположены над шкворневыми балками и соединены с ними; его пол образован наклонными поверхностями, имеющими перевернутую V-образную форму в поперечном сечении вагона, расположенными между поперечными и шкворневыми балками; торцевые стенки и наклонные поверхности пола вагона образуют угол наклона, например, 45º к горизонтали, обеспечивающий полную выгрузку сыпучих грузов из полувагона при открытии крышки люков; разгрузочные люки фиксируются в закрытом положении с помощью запорных устройств измененной формы и пальцев с возможностью вращения в кронштейнах по своей оси, расположенных вдоль разгрузочных люков на кронштейнах и имеющих эксцентрики в местах захода зубьев закидок.

2. Полувагон для сыпучих грузов по п.1, отличающийся тем, что внутренняя поверхность разгрузочных люков содержит бортики, например, изготовленные из уголков, внешний размер которых соответствует размеру разгрузочных окон.

3. Полувагон для сыпучих грузов по п.1, отличающийся тем, что тормозные и вспомогательные устройства расположены на раме полувагона под наклонными торцевыми стенками.

4. Полувагон для сыпучих грузов по п.1, отличающийся тем, что вдоль поперечных балок на их верхних поверхностях расположены уголки перевернутым знаком V (углом кверху) либо одно- или двухсторонние скосы с углом, например, 45º к горизонтали.

| Зажимное устройство для закрепления деталей при точечной сварке | 1956 |

|

SU106200A1 |

| US 8127688 B2, 06.03.2012 | |||

| КУЗОВ ГРУЗОВОГО ПОЛУВАГОНА | 2003 |

|

RU2253581C9 |

| Устройство для получения рельефного рисунка на текстильном материале | 1987 |

|

SU1472539A1 |

| Способ сублимационной сушки жидких пищевых продуктов | 1988 |

|

SU1634225A1 |

Авторы

Даты

2015-01-27—Публикация

2013-05-21—Подача