Настоящее изобретение относится к пористому волокнистому продукту, содержащему волокна целлюлозы или древесные волокна и частицы наполнителя, и к способу изготовления такого продукта. В частности, изобретение относится к изготовлению мешочной бумаги, пакетов из волокносодержащего материала, оберточной бумаги, фильтровальных материалов и пористой печатной бумаги.

Обычно пористую мешочную бумагу или бумагу для изготовления пакетов с ручками изготавливают без наполнителей. Наполнители снижают прочность, а прочностные свойства имеют большое значение, в особенности для мешочной бумаги. С другой стороны, преимущество применения наполнителей состоит в том, что наполнители позволяют уменьшить количество дорогого целлюлозного волокна, обеспечивая при этом улучшенную пригодность для печати и для обработки на картоноделательной машине, поскольку наполнитель поглощает меньше воды, чем целлюлозное волокно. Обычно прочность мешочной бумаги обеспечивают с помощью размола бумажной массы, применения целлюлозного волокна и соответствующей ориентации волокон на сеточной части. Мешок, изготовленный из мешочной бумаги, должен обязательно обладать пористостью, чтобы при наполнении из него можно было быстро удалить воздух. Если быстрое удаление воздуха невозможно, наполнение мешка значительно замедляется. Обычно мешки изготавливают из нескольких слоев мешочной бумаги, но для однослойной крафт-бумаги также может быть необходима пористость.

Пористость упаковочного материала в основном измеряют по Герлею или, альтернативно, по Бендтсену. Измерение по Герлею можно применять, чтобы определить время, за которое 100 см3 воздуха при давлении 1,22 кПа пройдет через образец площадью в один квадратный дюйм. Обычно пористость по Герлею для высокопористой мешочной бумаги составляет менее 10 секунд, а в некоторых случаях, всего 5 секунд. Вообще говоря, очень трудно получить пористость по Герлею, необходимую для мешочной бумаги, однослойной крафт-бумаги или бумаги для изготовления пакетов.

Обычно пористость обеспечивают соответствующим выбором и размолом волокнистой массы. Однако это приводит к снижению производительности машины, поскольку размол занимает много времени, и повышается потребление энергии. Повышение степени размола целлюлозы также замедляет удаление воды на сеточной части, в результате чего бумажное полотно, передаваемое в прессовую часть, содержит больше влаги. Пористость также может быть обеспечена особыми реагентами, например, удерживающими агентами.

В некоторых случаях желаемую пористость обеспечивают путем формирования необходимого количества отверстий малого диаметра в готовой мешочной бумаге перед наполнением мешка. В этом случае отверстия малого диаметра выполняют в мешке механически. Однако механическая обработка может повредить мешочную бумагу. Кроме того, она также требует дополнительного времени и энергетических затрат.

Как указано выше, обычно необходимую пористость мешочной бумаги обеспечивают высокой степенью размола. На сопротивление раздиранию большое влияние оказывает, в частности, ориентация волокон, что следует учитывать на сеточной части. Обычно для повышения прочности бумаги применяют крахмал. В этом случае крахмал добавляют в целлюлозу высокой степени густоты.

При изготовлении бумаги необходимо сочетать пористость, прочность, пригодность для печати, быстрое удаление воды на сеточной части и замену дорогого целлюлозного волокна более дешевыми материалами, например, агломератами наполнителя. Кроме того, предпочтительно иметь возможность получения высокой пористости без механической перфорации материала.

Задачей настоящего изобретения является создание пористого волокнистого продукта, содержащего наполнитель и при этом обладающего высокими прочностными свойствами.

Неожиданно было обнаружено, что применение частиц наполнителя, например, агломератов, может в значительной степени предотвратить ухудшение прочности по сравнению с применением обычного наполнителя без агломерации.

Таким образом, настоящее изобретение относится к пористому волокнистому продукту, содержащему целлюлозные или древесные волокна.

Более конкретно, продукт в соответствии с настоящим изобретением характеризуется признаками, представленными в отличительной части п.1 формулы изобретения.

Способ в соответствии с настоящим изобретением характеризуется признаками, представленными в отличительной части п.13 формулы изобретения, и применение продукта в соответствии с настоящим изобретением характеризуется признаками, представленными в п.12 формулы изобретения.

В соответствии с настоящим изобретением предложен волокнистый продукт, предпочтительно бумажный или картонный продукт, более предпочтительно продукт в виде мешочной бумаги, обладающий пористостью и имеющий высокую прочность и повышенную жесткость по сравнению с продуктами, изготовленными известными способами. В частности, продукт в соответствии с настоящим изобретением, обладает хорошей пригодностью для печати и для нанесения покрытий, высокой прочностью, хорошими профилем влажности и толщиной, особенно в машине для изготовления мешков, хорошим значением Т.Е.А. (поглощение энергии на разрыв, от англ. «tensile energy absorption») и сопротивлением раздиранию, высокой жесткостью и пористостью. Мешочная бумага в соответствии с настоящим изобретением может быть изготовлена с применением одного слоя вместо обычных четырех слоев. Иными словами, в отношении пористости можно получить технически улучшенную мешочную бумагу, более рентабельную, чем соответствующие известные продукты, и обладающую пористостью, полученную без механической перфорации.

Ниже будут подробно описаны другие признаки и преимущества настоящего изобретения со ссылками на прилагаемые чертежи.

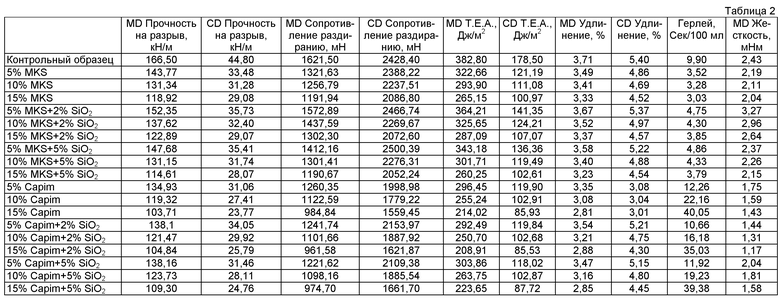

На фиг.1 представлен график сравнения прочности на разрыв мешочной бумаги трех разных типов, один из которых не содержит наполнителя, второй содержит в качестве наполнителя каолин, и третий содержит частицы метакаолина в соответствии с настоящим изобретением.

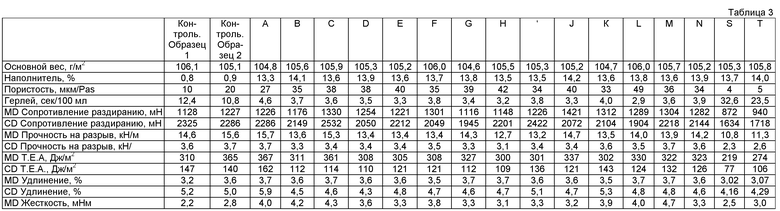

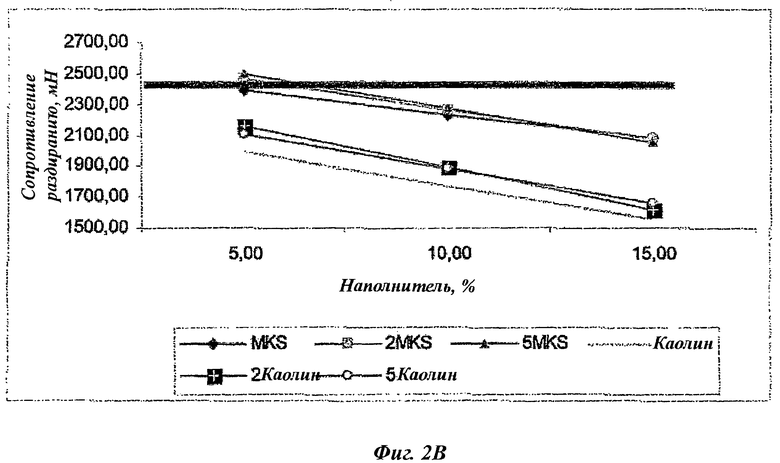

На фиг.2А и 2В представлены графики сравнения сопротивления раздиранию мешочной бумаги разных типов.

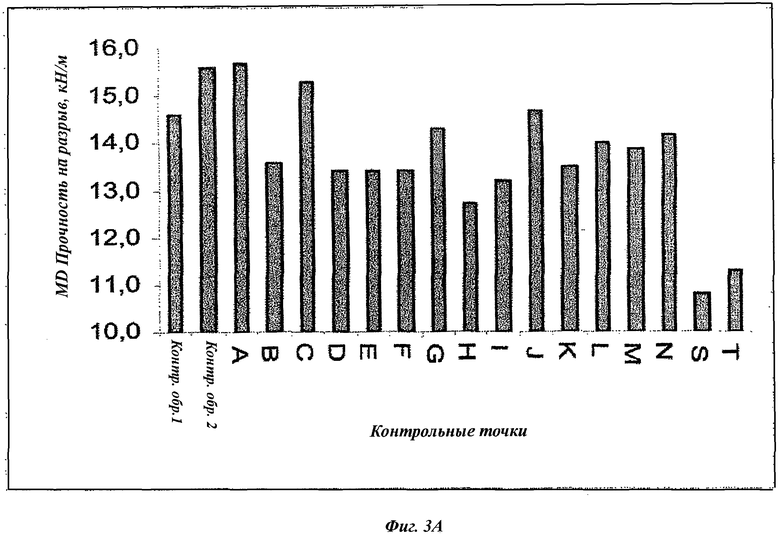

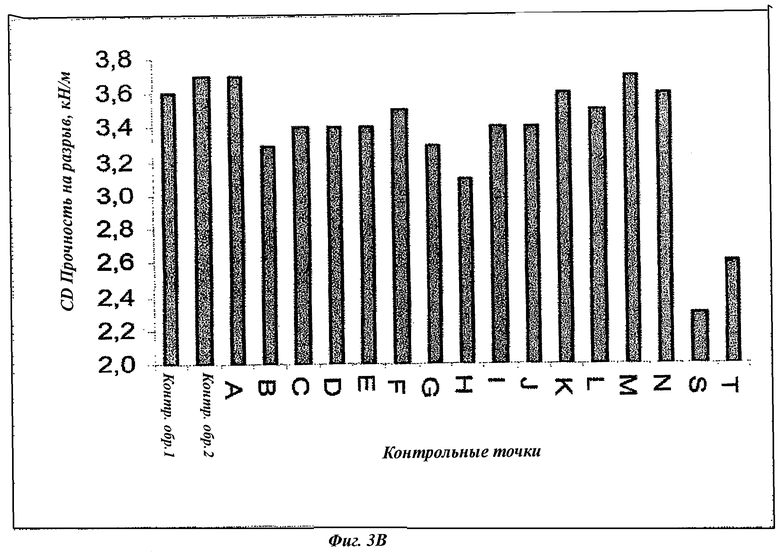

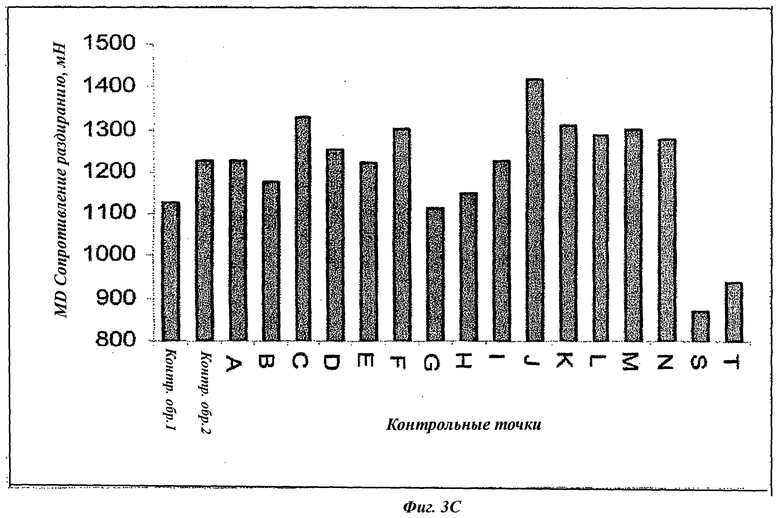

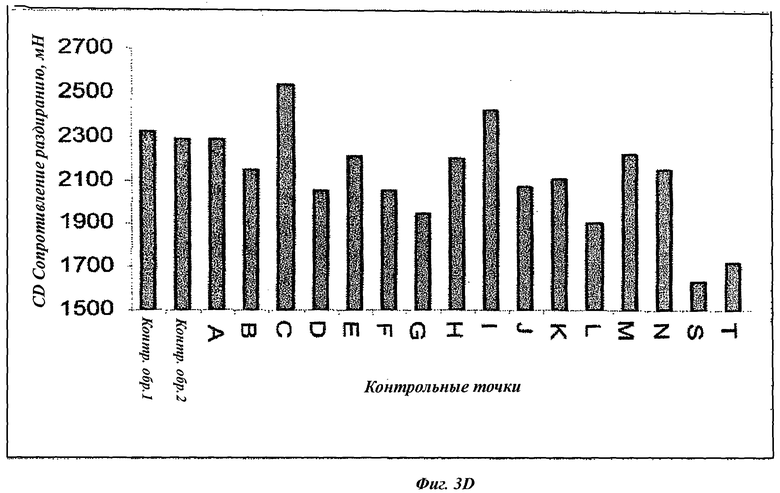

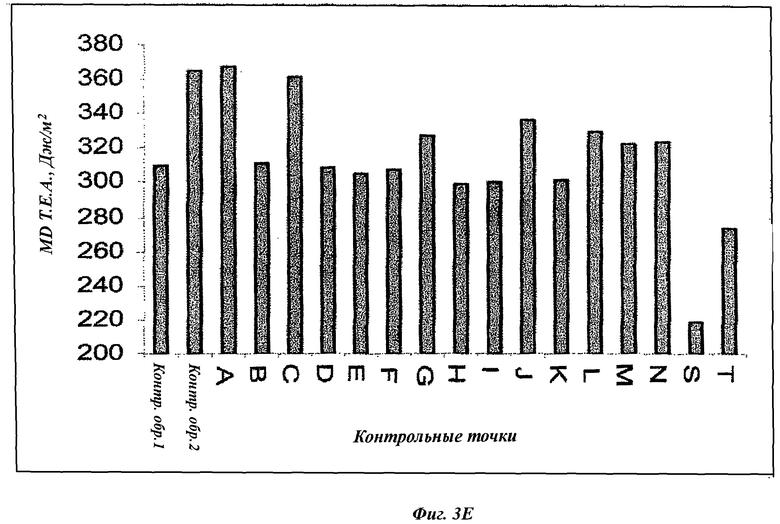

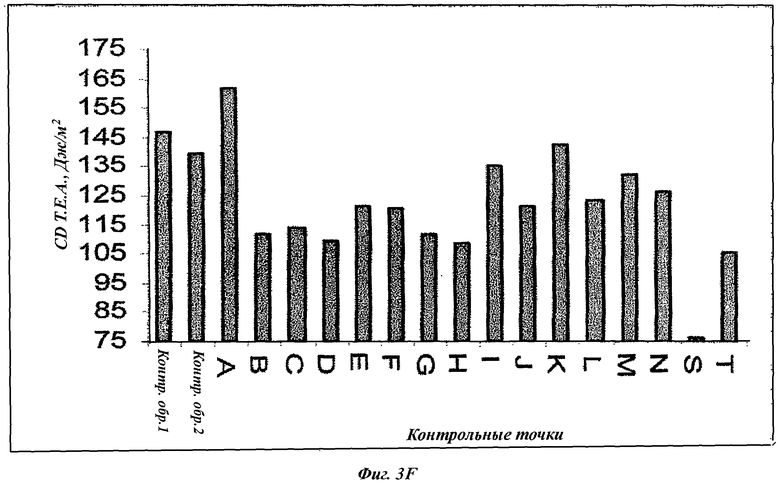

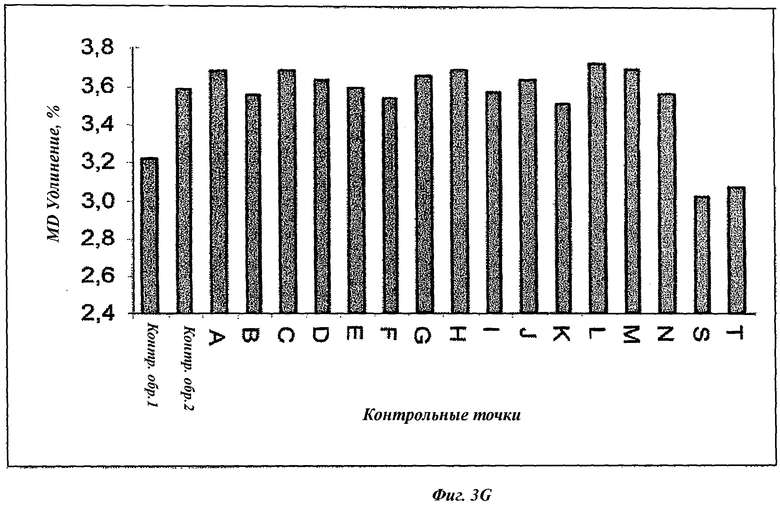

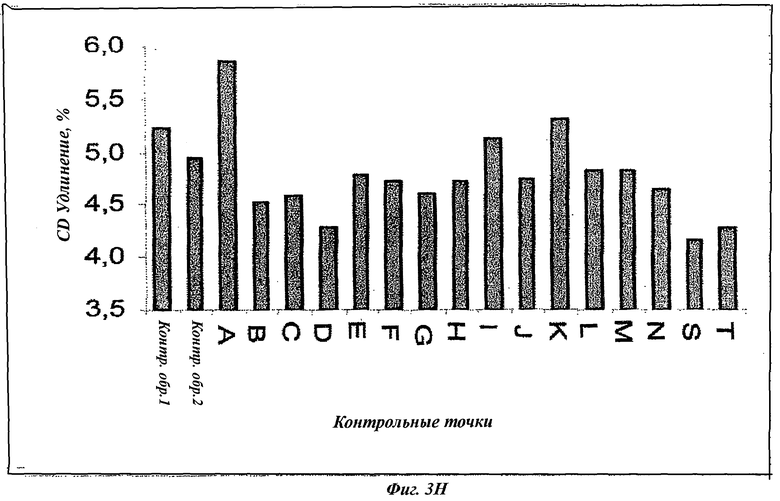

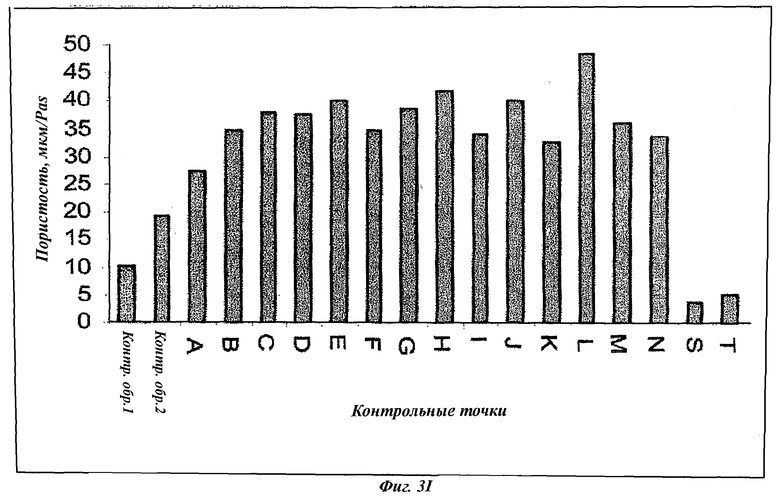

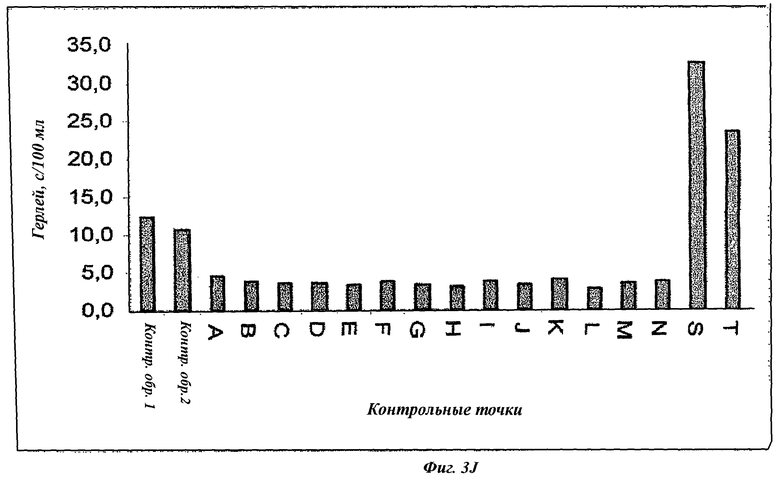

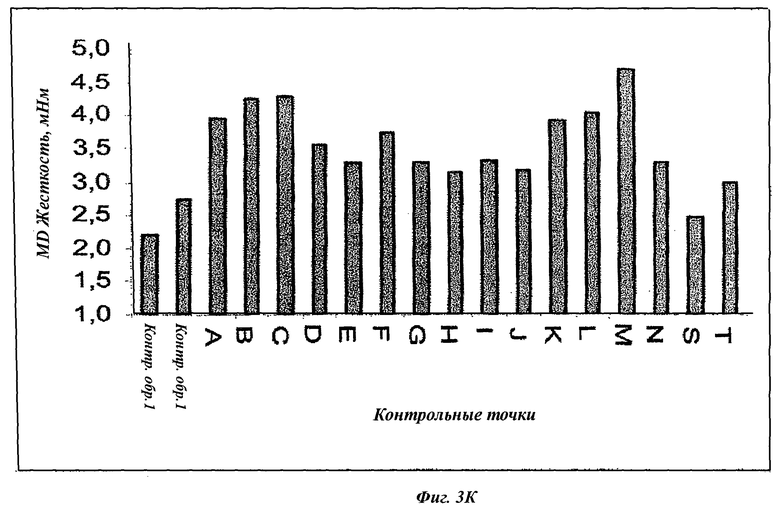

На фиг.3А-К представлены графики сравнения свойств мешочной бумаги разных типов: на фиг.3А и 3В - прочности на разрыв; на фиг.3С и 3D - сопротивления раздиранию; на фиг.3Е и 3F - поглощения энергии на разрыв; на фиг.3G и 3Н - удлинения; на фиг.3I - пористости; на фиг.3J - значения по Герлею, и на фиг.3К жесткости бумаги разных типов.

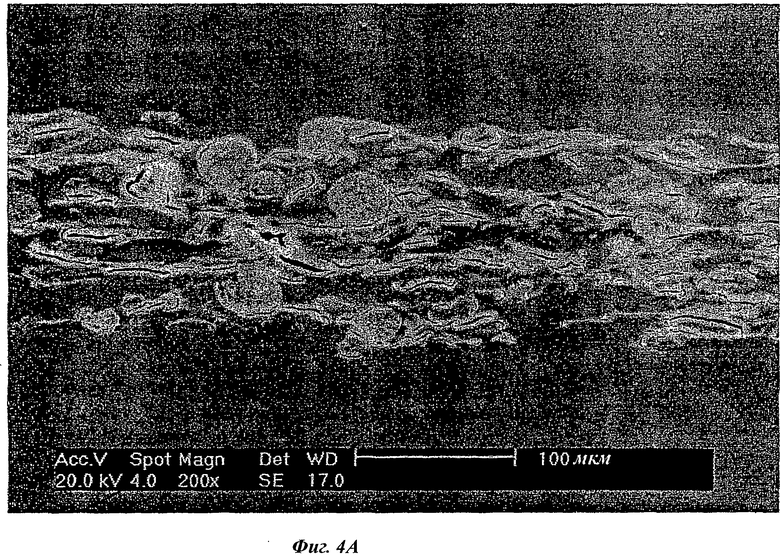

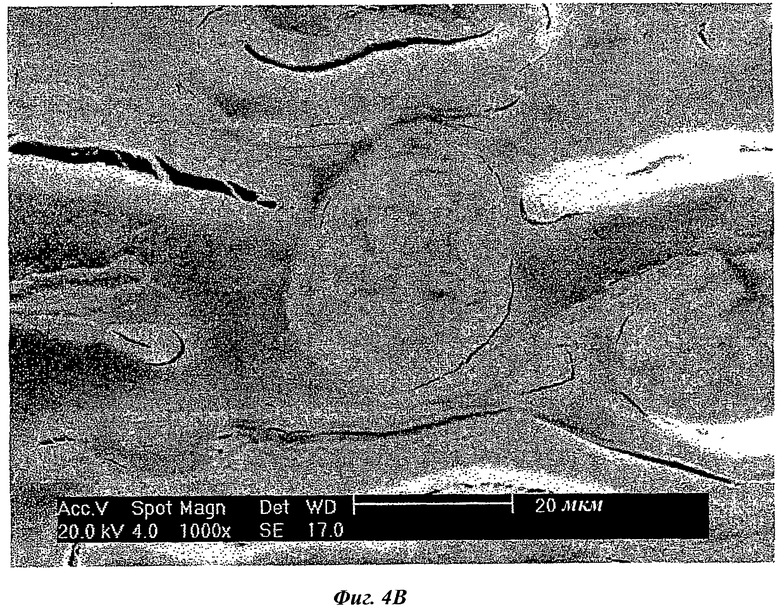

На фиг.4А и 4В представлено электронно-микроскопическое изображение волокнистого продукта в соответствии с настоящим изобретением; на фиг.4А в 200-кратном увеличении и на фиг.4В в 1000-кратном увеличении.

Настоящее изобретение относится к пористому волокнистому продукту, содержащему целлюлозные или древесные волокна, где частицы структурного наполнителя прикреплены между волокнами. Эти частицы повышают пористость продукта и связывают волокна друг с другом, благодаря чему прочность остается неизменной или даже повышается по сравнению с оригинальным волокнистым продуктом, не содержащим наполнителя.

Волокнистый продукт предпочтительно является бумагой или картоном, более предпочтительно крафт-бумагой, в частности, мешочной бумагой (электронно-микроскопическое изображение по фиг.4), однослойной крафт-бумагой или фильтровальной бумагой. Применяемые волокна предпочтительно содержат целлюлозу, полученную сульфатным способом, содержащую лигнин и особенно пригодную, например, для изготовления крафт-бумаги, или волокна древесной массы, древесной массы из щепы или химико-механической массы из щепы.

В соответствии с предпочтительным вариантом осуществления настоящего изобретения пористость по Герлею волокнистого продукта составляет менее 10 секунд/100 мл. Однако в соответствии с настоящим изобретением можно получить высокопористый продукт, имеющий пористость по Герлею менее 5 секунд/100 мл.

В качестве наполнителей можно применять различные минеральные наполнители, предпочтительно метакаолин, в виде частиц.

В настоящем контексте под «частицами наполнителя» подразумеваются частицы в виде агломератов, спекшихся частиц или гранул, содержащие наполнители. Предпочтительно они содержат метакаолин и могут называться «метакаолиновый шлак» (MKS). Несмотря на применение частиц наполнителя, готовый продукт в соответствии с настоящим изобретением, т.е. пористый готовый продукт, сохраняет высокую прочность (фиг.1, 2 и 3).

Применение метакаолина в качестве добавки к цементу широко известно. Например, в патенте США №6027561 описан состав, содержащий цемент и метакаолин. Он изготовлен путем термической обработки каолина, его отмучивания в воде и высушивания суспензии с помощью сушки распылением, в результате чего формируются сферические агломераты, диаметр которых составляет по меньшей мере 10 микрон.

Среди других патентов, в которых описано применение метакаолина в качестве добавки к цементу, можно назвать патенты США №№5976241, 5958131, 5626665, 5122191 и 5788762.

В соответствии с настоящим изобретением изготовление частиц наполнителей или пигментов, например, агломератов, можно осуществлять, помимо прочего, с помощью химических реагентов или путем нагрева, или смешивания, или их комбинации, предпочтительно с помощью сушки распылением и произведенного таким образом тепла, и связующего вещества.

Применение связующего дополнительно повышает прочность частиц наполнителя. В качестве связующего можно применять, например, силикат с частицами коллоидного размера. При выборе силикатов важно, чтобы некоторые размеры частиц силиката находились в коллоидном диапазоне, т.е. от 1 мкм до 1 нм. Силикат с частицами коллоидного размера может являться, например, коллоидным силикатом, силикатным микрогелем или структурированным силикатом. Силикат с частицами коллоидного размера может также содержать ионы железа, алюминия, магния и марганца.

При смешивании силиката с частицами коллоидного размера с водным раствором наполнителя готовый продукт обнаруживает следующие улучшения по сравнению с продуктом, полученным с применением только частиц наполнителя:

1. Повышение прочности;

2. Повышение жесткости;

3. Сохранение высокой пористости.

Также, неожиданно было обнаружено, что добавление силиката с частицами коллоидного размера к водному раствору наполнителя при смешивании и добавлении кислотного реагента обеспечивает следующие предпочтительные изменения:

1. Дополнительное повышение прочности;

2. Дополнительное повышение жесткости;

3. Получение высокой пористости.

Кислотным реагентом может являться кислота, сульфат алюминия или другой химикат сульфатной группы.

Применение альдегида и квасцов в водном растворе наполнителя вместо или в дополнение к двуокиси кремния также улучшает прочностные свойства продукта.

Прикрепление частиц наполнителя, предпочтительно частиц метакаолина, к волокнам целлюлозы или древесным волокнам, где частицы предпочтительно находятся в агломерированной или вязкой форме, наиболее предпочтительно в агломерированной форме, осуществляется с помощью указанных связующих, предпочтительно содержащих двуокись кремния, квасцы или альдегид, наиболее предпочтительно двуокись кремния или квасцы. Альдегид предпочтительно является глиоксалем. Количество применяемой двуокиси кремния предпочтительно составляет от 0,5 до 20 масс.%, более предпочтительно от 0,5 до 5, наиболее предпочтительно от 1 до 3 масс.%. Количество применяемых квасцов предпочтительно составляет от 0,5 до 10 масс.%, более предпочтительно от 0,5 до 3 масс.%. Соответственно, количество применяемого глиоксаля предпочтительно составляет от 0,5 до 20 масс.%, более предпочтительно от 0,5 до 5 масс.%.

Прикрепление успешно осуществляется, поскольку фибриллы целлюлозных или древесных волокон являются амфолитными, т.е. они функционируют и как кислоты, и как щелочи. На их концах имеется множество отрицательно заряженных ОН" групп, образованных при диспергировании волокон в воде, т.е., фибриллы являются полярными. Таким образом, эти полярные фибриллы вместе с полярными молекулами воды образуют барьер для потока воды. Метакаолиновые частицы разрушают водородные связи, образованные в волокнах водой и ОН- группами, вследствие чего образуется структура с более открытыми порами и продукт, который проще высушить. После введения частиц в эту пористую структуру связующие вещества, такие как двуокись кремния, квасцы и глиоксаль, прочно соединяют целлюлозные или древесные волокна, образуя жесткое бумажное полотно, и, в то же время, эти связующие вещества прикрепляют частицы наполнителя к волокнам. Таким образом, получают волокнистый продукт с достаточной пористостью для соответствия требованиям, например, к мешочной бумаге.

Если для указанного прикрепления используют двуокись кремния, происходит, по меньшей мере частично, образование новых водородных связей:

…H-SiO2-O…

Как уже было сказано, благодаря своей амфолитности, целлюлозные и древесные волокна функционируют и как кислоты, и как щелочи. Следовательно, и двуокись кремния, и квасцы можно применять в качестве связующих, даже, несмотря на то, что они работают в разных pH-диапазонах. Двуокись кремния образует связь с кислотной стороны фибрилл волокон, тогда как квасцы образуют связь со щелочной стороны.

Применяемая двуокись кремния предпочтительно является микрогелем двуокиси кремния или золем двуокиси кремния. Микрогель образуется из аморфных частиц и кремниевой кислоты. Он действует при pH<12, предпочтительно при pH приблизительно 2. Соответственно, применяемые квасцы, т.е. Al(SO4)3·14-18H2O, действуют при pH<7. Возможно также их совместное применение.

В качестве альтернативы способу изготовления в соответствии с настоящим изобретением можно применять способ изготовления продукта, описанный в патентном документе FI №115046, в соответствии с которым изготавливают сферические пористые агломераты, по меньшей мере частично состоящие из частиц метакаолина, причем размер одного пористого агломерата составляет от 2 до 500, более предпочтительно от 20 до 40 микрон, и плотность их поверхностей меньше, чем плотность внутренних частей. Пористая структура поверхности и внутренних частей является, по существу, одинаковой. В соответствии с этим способом сначала получают каолиновые агломераты из каолина со средним размером частиц приблизительно от 2 до 100 мкм, и затем эти агломераты обжигают для получения метакаолина, в результате чего получают агломераты с открытопористой структурой, причем плотность их поверхностной части меньше плотности внутренней части, а пористая структура поверхностной и внутренней частей является одинаковой.

Обычно особенно предпочтительный размер частиц MKS, применяемых в соответствии с настоящим изобретением, составляет от 20 до 40 микрон, и они имеют по существу сферическую форму. Применение сушки распылением при изготовлении частиц позволяет получить частицы, размер которых составляет от 10 до 40 микрон.

Ниже настоящее изобретение и его преимущества будут проиллюстрированы с помощью неограничивающих примеров.

Примеры

Агломераты метакаолина, использованные в описанных ниже примерах, изготовлены с применением бикарбоната и нагревания, достигнутого в результате сушки распылением и частичного обжига. Наилучшие результаты были получены при добавлении к водному раствору агломерата наполнителя в количестве приблизительно 3 масс.% неорганической двуокиси кремния или приблизительно 1 масс.% квасцов от массы агломератов наполнителя. Практически такие же хорошие результаты были получены при добавлении приблизительно 5 масс.% глиоксаля.

Пример 1

Применяли бумажную массу для мешочной бумаги (UPM Kymmene), консистенция которой составляла 4,3%, и которая имела порядковый номер 10 в первой серии испытаний, и 15 во второй и третьей сериях испытаний. К этой вязкой массе были добавлены в сухом виде следующие компоненты (в порядке перечисления), причем после каждого добавления осуществляли смешивание в течение 60 секунд:

крахмал (RaisamyI 70021) - 10 кг/тонну;

полимерный адгезив (Raisize K35 AS) - 2,5 кг;

квасцы - 8 кг/тонну.

Листы мешочной бумаги были изготовлены на лабораторной бумагоделательной машине (Dynamic sheet former (DSF)) после добавления в массу перед сеткой полиакриламида (Р3320) в количестве 200 г/тонну. Желаемая основная масса листов составляла 100 г/м2.

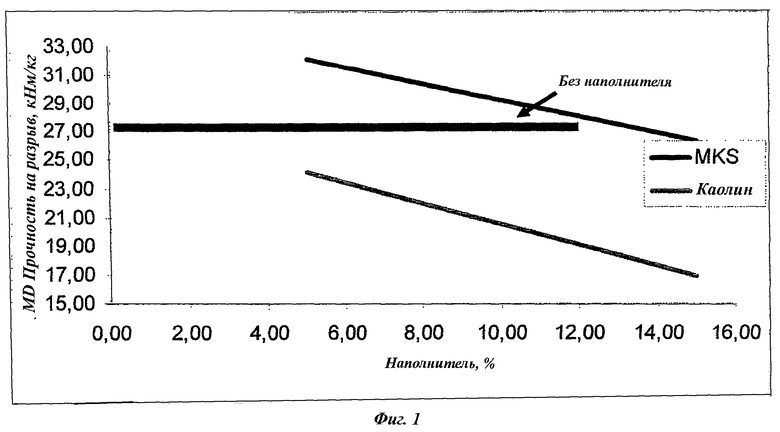

В Таблице 1 приведены результаты сравнительного анализа бумаги, не содержащей наполнителя (Контрольный образец), бумаги, содержащей в качестве наполнителя каолин (Capim DG), и бумаги, содержащей частицы наполнителя (MKS), в соответствии с настоящим изобретением. Сравнение результатов представлено на фиг.1, соответственно.

Пример 2

Листы мешочной бумаги были изготовлены как в Примере 1. В Таблице 2 приведены результаты сравнительного анализа бумаги, не содержащей наполнителя (Контрольный образец), бумаги, содержащей в качестве наполнителя каолин (Capim DG), и бумаги, содержащей частицы наполнителя (MKS), в соответствии с настоящим изобретением, причем во фракции MKS в качестве связующего применяли разные количества двуокиси кремния. Сравнение результатов представлено также на фиг.2А и 2В, соответственно.

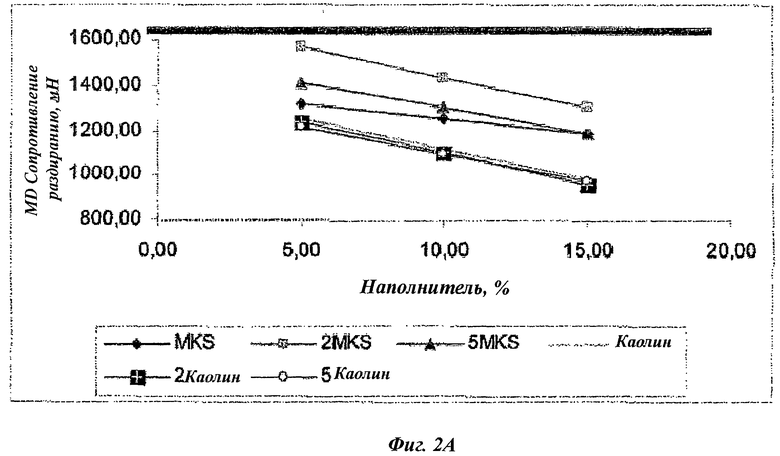

Пример 3

Листы мешочной бумаги были изготовлены как в Примере 1. В Таблице 3 приведены результаты сравнительного анализа метакаолинового шлака, полученного из двух разных источников каолина (Каолина и MKS), и необработанного отмытого каолина (Capim), с добавлением и без добавления различных повышающих прочность химикатов. Сравнение результатов представлено также на фиг.3А-ЗК, соответственно. Применяли отмытый каолин Capim DG.

Перечень обозначений, использованных в таблице и на чертежах

Контрольный образец 1 - крахмал (R70021) 5 кг/тонну и масса высокой консистенции

Контрольный образец 2 - крахмал (R70021) 15 кг/тонну и масса высокой консистенции

Иными словами, как показывают приведенные примеры, агломераты наполнителя в соответствии с настоящим изобретением повышают воздухопроницаемость мешочной бумаги и жесткость бумаги. Воздухопроницаемость повышается в 3-3,5 раза, а жесткость повышается приблизительно в 1,5 раза. Другие важные свойства мешочной бумаги или подобных материалов, такие как прочность, сохраняются на хорошем уровне или даже улучшаются. При этом уменьшение количества целлюлозного волокна в мешочной бумаге составляет от 12 до 13 масс.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОИЗВОДСТВО МЕШОЧНОЙ БУМАГИ | 2015 |

|

RU2676290C9 |

| ПРИМЕНЕНИЕ ОСАЖДЕННОГО КАРБОНАТА ДЛЯ ПРОИЗВОДСТВА ВОЛОКОННОГО ПРОДУКТА | 2012 |

|

RU2598447C2 |

| Способ изготовления газетной бумаги | 1984 |

|

SU1172971A1 |

| СТРУКТУРИРОВАННАЯ КОМПОЗИЦИЯ СВЯЗУЮЩЕГО АГЕНТА | 2009 |

|

RU2526920C2 |

| ИЗГОТОВЛЕНИЕ И ПРИМЕНЕНИЕ КОМПОЗИТНОЙ СТРУКТУРЫ, СОДЕРЖАЩЕЙ ОСАЖДЕННЫЙ КАРБОНАТ | 2013 |

|

RU2606433C2 |

| КОЛЛОИДНЫЕ БОРОСИЛИКАТЫ И ИХ ПРИМЕНЕНИЕ В ПОЛУЧЕНИИ БУМАГИ | 1998 |

|

RU2201396C2 |

| СПОСОБ УМЕНЬШЕНИЯ ОСТАТКА ОТ СГОРАНИЯ БУМАГИ ИЛИ КАРТОНА С ПОКРЫТИЕМ, СПОСОБ УМЕНЬШЕНИЯ ИЗНОСА СЕТКИ, ПРИМЕНЯЕМОЙ В ПРОИЗВОДСТВЕ БУМАГИ ИЛИ КАРТОНА, ВОЛОКНИСТЫЙ РУЛОННЫЙ МАТЕРИАЛ С ПОКРЫТИЕМ | 1999 |

|

RU2157435C1 |

| ПОЛИСИЛИКАТНЫЕ МИКРОГЕЛИ | 1998 |

|

RU2201395C2 |

| Способ изготовления бумаги | 1986 |

|

SU1607691A3 |

| СПОСОБ ПРОИЗВОДСТВА БУМАГИ | 1996 |

|

RU2147058C1 |

Изобретение относится к пористым волокнистым продуктам на основе целлюлозных или древесных волокон. Предложен пористый волокнистый продукт, содержащий целлюлозные или древесные волокна, между которыми с помощью связующего, выбранного из двуокиси кремния, квасцов или альдегида, прикреплены частицы структурного наполнителя. Предложено применение продукта для изготовления мешочной ткани и бумажных пакетов, а также способ получения этого продукта, при котором в распылительной сушилке из водного раствора наполнителя получают капли наполнителя, образующие при испарении воды частицы наполнителя, прикрепляющиеся при помощи связующего к целлюлозным или древесным волокнам. Технический результат - получение недорогого пористого волокнистого продукта с высокими прочностными характеристиками. 3 н. и 10 з.п. ф-лы, 16 ил., 3 табл., 3 пр.

1. Пористый волокнистый продукт, содержащий целлюлозные или древесные волокна, отличающийся тем, что частицы структурного наполнителя прикреплены между указанными волокнами, а между волокнами и между волокнами и частицами имеется связующее, которое представляет собой двуокись кремния, квасцы или альдегид, или их смесь.

2. Продукт по п.1, отличающийся тем, что частицы наполнителя состоят из агломератов, гранул или спекшегося метакаолина.

3. Продукт по п.1, отличающийся тем, что количество двуокиси кремния составляет от 0,5 до 50 мас.%, более предпочтительно от 0,5 до 3 мас.%.

4. Продукт по п.1, отличающийся тем, что количество квасцов составляет от 0,5 до 50 мас.%, более предпочтительно от 0,5 до 3 мас.%.

5. Продукт по п.1, отличающийся тем, что количество альдегида составляет от 0,5 до 50 мас.%, более предпочтительно от 0,5 до 5 мас.%.

6. Продукт по п.1 или 3, отличающийся тем, что двуокись кремния является микрогелем двуокиси кремния или золем двуокиси кремния.

7. Продукт по п.1 или 5, отличающийся тем, что альдегид является глиоксалем.

8. Продукт по п.1, отличающийся тем, что содержит 25 мас.% частиц наполнителя в пересчете на сухую массу.

9. Продукт по п.1, отличающийся тем, что частицы наполнителя имеют, по существу, сферическую форму и размер от 10 до 40 мкм, предпочтительно от 20 до 40 мкм.

10. Продукт по п.1, отличающийся тем, что является мешочной бумагой.

11. Применение продукта по любому из пп.1-9 для изготовления мешочной бумаги и бумажных пакетов.

12. Способ получения продукта по любому из пп.1-10, отличающийся тем, что включает в себя:

- получение водного раствора наполнителя;

- получение из водного раствора капель наполнителя в распылительной сушилке, вследствие чего также испаряются излишки воды и образуются частицы наполнителя;

- добавление связующего, которое представляет собой двуокись кремния, квасцы или альдегид, в водный раствор наполнителя при перемешивании, и

- прикрепление полученных агломерированных или вязких частиц наполнителя к целлюлозным или древесным волокнам в водной дисперсии этих волокон.

13. Способ по п.12, отличающийся тем, что включает в себя после добавления связующего добавление к водному раствору кислотного реагента, предпочтительно являющегося кислотой, сульфатом алюминия или другим реагентом, содержащим сульфатную группу.

| US 6494991 B1, 17.12.2002 | |||

| Поршневой компресор | 1975 |

|

SU892019A1 |

| US 4346178 A, 24.08.1982 | |||

| US 4816074 A, 28.03.1989 | |||

| WO 94019413 A, 01.09.1994 | |||

| US 5584925 A, 17.12.1996 | |||

| US 4851048 A, 25.07.1989 | |||

| Прокладочная бумага для звукопоглощающих материалов | 1982 |

|

SU1117356A1 |

| US 20060289135 A1, 28.12.2006 | |||

| WO 2005108295 A, 17.11.2005 | |||

| WO 2005052256 A, 09.06.2005. | |||

Авторы

Даты

2013-09-27—Публикация

2009-02-20—Подача