1 Изобретение относится к способам целлюлозно-бумажного производства и может быть использовано при изготов лении газетной бумаги. Цель изобретения - повышение механической прочности бумаги и улучш ние ее оптических свойств. Введение пе.р§1заряженного наполнителя в волокнистую суспензию после обработки ее коагулянтом, также приводящей к появлению на волокнах поло жительного заряда, исключает прочную сорбцию на волокне частиц наполнителя и повышает прочность наполненной газетной бумаги. Предлагаемый способ изготовления газетной бумаги предусматривает возможность применения любых наполни телей, обычно вводимых в композицию газетной бумаги (каолин, тальк, двуокись кремния). В качестве катионного продукта мо гут быть использованы сульфат алюминия, алюмокалиевые и алюмоаммиачные квасцы или смесь соли алюминия с алюминатом натрия, продукт взаимодействия дициандиамида формальдегида и уротропина, полиамидаминэпихлоргид риновые смеси, модифицированные катионные карбамидные смолы. В качестве коагулянта используют алюминий, алюмоаммиачные или алюмока лиевые квасцы. Дпя упрощения процесса изготовления газетной бумаги в качестве катионного продукта предпочтительнее использовать соль алюминия, которая в данном производстве на стадии обработки Массы выполняет роль коагулянта (сульфат алюминия, квасцы). Пример 1. Суспензию каолина 20 %-ной концентрации, имеющего исходный дзета-потенциал -27 мВ, обрабатывают раствором продукта взаимодействия дициандиамида, формальдегида и уротропина в среде уксусной кислоты, исходя из расхода 0,5 % к массе каолина. Достигаемая при этом величина дзета-потенциала каолина составляет + 8,0 мВ. Волокнистую суспензию, содержащую 25 % небеленой целлюлозы (22 ШР и 75 % древесной массы (72°ШР), обрабатьшают коагулянтом - сульфатом алюминия до рН 4,8. Перезаряжен ную суспензию каолина вводят в об712работанную бумажную массу, при этом расход наполнителя составляет 10 % от массы волокна. Из приготовленной бумажной массы обычными технологическими приемами отливают бумажное полотно, высушивают его и получают газетную бумагу массой 45 г/м. П р и м е р 2. Каолин аналогично примеру 1 перезаряжают до величины дзета-потенциала +6,7 мВ-с помощью обработки его суспензии сульфатом алюминия при расходе егоv4,5 % к массе каолина. Волокнистую суспензию, состоящую из 30 % небеленой целлюлозы (23ШР) и 70 % древесной массы (75ШР), обрабатывают коагулянтом - сульфатом алюминия до рН 5,2, а затем в массу вводят суспензию каолина при соотношении компонентов (волокна и наполнителя) , аналогичном примеру 1. Далее из приготовленной бумажной массы формуют бумажное полотно, высушивают его и получают газетную бумагу массой 40 г/м. Пример 3. Каолин аналогично примеру 2 перезаряжают с помощью алюмоаммиачных квасцов до величины дзета-потенциала +4,ОмВ. Волокнистую суспензию, аналогичную примеру 2, обрабатывают коагулянтом - алюмоаммиачными квасцами до рН 5,3 и смешивают с суспензией перезаряженного каолина. Далее из бумажной массы формуют бумажное полотно, высушивают и получают газетную бумагу массой 40 г/м, П р и м е р 4. Суспензию талька, имеющего исходный дзета-потенциал -28 мВ, обрабатывают смесью алюмокалиевых квасцов и алюмината натрия (расход 5 % к массе наполнителя), достигая величины дзета-потенциала его частиц + 6,1 мВ. Волокнистую суспензию, состоящую из 20 % небеленой целлюлозы () и 80 % древесной массы (73°ШР), обрабатывают коагулянтом - алюмокалиевыми квасцами до рН 5,5. Обработанную волокнистую массу смешивают с суспензией перезаряженного талька и далее формуют бумажное полотно и подвергают его сушке. Получают газетную бумагу массой 50 г/м. П р и м е р 5. Каолин аналогично примеру 2 перезаряжают путем обработки его суспензии сульфатом алюминия

3

до величины дзета-потенциала + 9,6м Волокнистую суспензию аналогично примеру 2 обрабатывают коагулянтом сульфатом алюминия и смешивают с суспензией перезаряженного каолина. Из приготовленной бумажной массы последовательными операциями отлива и сушки изготавливают газетную бумагу массой 40 г/м.

П р и м е р 6. Каолин аналогично примеру 2 перезаряжают сульфатом алюминия при расходе его 10 % от массы каолина до величины его дзетапотенциала + 13,8 мВ. Суспензию перезаряженного каолина вводят в волокнистую массу, предварительно обработанную аналогично примеру 2, и далее описанными вьше приемами изготавливают газетную бумагу массой 40 г/м.

Пример. Суспензию талька аналогично примеру 4 обрабатьгоают смесью алюмокалиевых квасцов и алкгмината натрия (расход/-20 % от мас714

сы наполнителя), достигая величины дзета-потенциала % 15,3 мВ. Волокнистую массу аналогично примеру 4 обрабатывают коагулянтом и смешивают с суспензией перезаряженного талька.

Примере. Каолин аналогично примеру I перезаряжают путем обработки его суспензии продуктом взаимодействия дициандиамида формальдегида и уротропина в среду уксусной кислоты (расход 1 % от массы наполнителя) до величины дзета- .

потенциала его частиц + 17,2 мВ. Волокнистую суспензию, аналогичную примеру I, смешивают с суспензией перезаряженного каолина и из приготовленной бумажной массы технологйческими приемами аналогично примеру 1 изготавливают газетную бумагу массой 45 г/м.

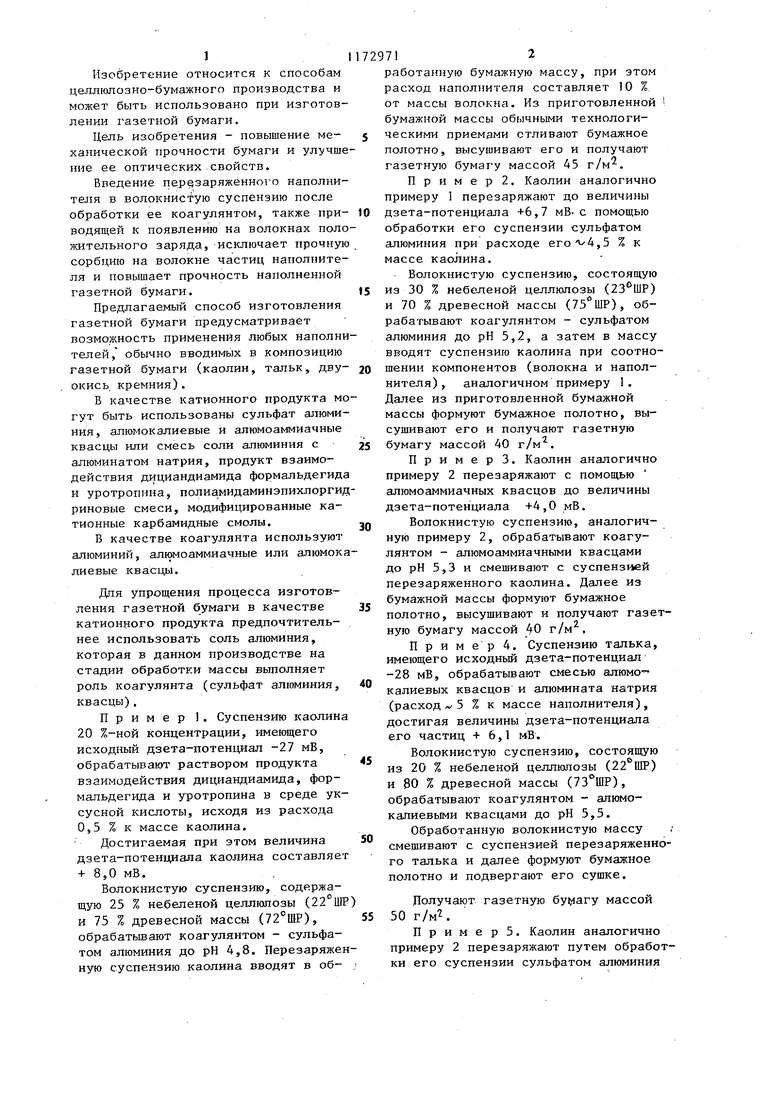

Показатели качества бумаги приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бумажной массы | 1985 |

|

SU1263739A1 |

| Бумажная масса | 1988 |

|

SU1548303A1 |

| Бумажная масса | 1981 |

|

SU971977A1 |

| Способ изготовления газетной бумаги | 1989 |

|

SU1678938A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| Способ получения бумажной массы для изготовления газетной бумаги | 1989 |

|

SU1670020A1 |

| Бумажная масса | 1985 |

|

SU1263740A1 |

| Способ изготовления бумаги | 1990 |

|

SU1772282A1 |

| Способ изготовления газетной бумаги | 1991 |

|

SU1807145A1 |

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ, включающий перезарядку наполнителя катионным продуктом, введение его в массу, обработку массы коагулянтом, отлив бумажного полотна и его сушку, отличающийся тем, что, с целью повьипения механической прочности бумаги и улучшения ее оптических свойств, перезарядку наполнителя.осуществляют до электрокинетического потенциала 4-8 мВ, а введение его в массу осуществляют после обработки её коагулянтом. (Л С

| БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ГАЗЕТНОЙ БУМАГИ | 0 |

|

SU326273A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-08-15—Публикация

1984-06-26—Подача