Область техники:

Данное изобретение касается способа выдувного формования корпуса полого бака, в особенности, способа выдувного формования корпуса полого бака с встроенными компонентами; данное изобретение касается также устройства матриц предварительного формования, используемого в данном способе формования.

Предшествующий уровень техники:

Автомобильные пластиковые топливные баки пользуются широкой популярностью среди покупателей благодаря своему легкому весу, безопасности, стойкости к коррозии, ударопрочности, долгому сроку службы и большой свободе дизайна. Основной технологией в производстве пластиковых топливных баков на сегодняшний день является технология экструзии и выдувного формования из полиэтилена высокой плотности (HDPE6) с барьерным слоем из сополимера этилена и винилового спирта (EVOH). По мере повышения осведомленности правительств всего мира в вопросах охраны окружающей среды соответствующие меры политики и правила выдвинули жесткие требования к производителям автомобилей, например, в Калифорнии, США, были приняты постановления о частично нулевых выбросах (PZEV), проницаемость системы бака не должна превышать 20 мг в сутки. Для пластиковых топливных баков, которые производятся по технологиям на сегодняшний день, выделение паров системы топливного бака включает в себя сам топливный бак, сварную поверхность, установленные детали и уплотнители, и объем утечки обычно составляет 500 мг за 24 часа, поэтому стандарт частично нулевых выбросов (PZEV) является очень жестким для пластиковых топливных баков. Для достижения этой цели на сегодняшний день уже используется ряд следующих технологий, например, технология INSHELL добивается уменьшения выделения паров со сварной поверхности, используя многослойные пластины для покрытия сварных швов и размещая присоединение труб внутри бака. Однако, необходимая для этого технология лазерной сварки означает значительное расширение инвестиций в промышленное оборудование и повышение себестоимости; кроме того, существуют технологии SIB и ICS, при которых внутри топливного бака располагается интегральное соединение компонентов в модульном исполнении, и используется способ «топливный бак внутри топливного бака» для уменьшения выделения бензина. Этот способ также приводит к значительному увеличению себестоимости единицы продукта. Также существует следующий способ: при помощи технологии выдавливания произвести ровные листовые заготовки, затем использовать особые формы в производстве, проблема данного способа также заключается в низкой производительности и высокой себестоимости единицы продукта и оборудования. Насущным вопросом является, как с учетом снижения себестоимости оборудования и единицы продукта и повышения производительности по возможности снизить проницаемость НС полого бака.

Суть изобретения:

Целью данного изобретения является предоставление способа выдувного формования корпуса полого бака с встроенными внутри компонентами, отличающегося от имеющихся технологий большей простотой, более низкой себестоимостью и более высоким выходом годной продукции, а также устройства матриц предварительной формования, необходимого для осуществления данного способа формования.

Для осуществления вышеизложенной цели данное изобретение предоставляет способ формования корпуса полого бака с встроенными внутри компонентами, формование полого бака происходит на половинах формы из листовых заготовок и включает этапы подачи сырья, предварительного формования, установки внутренних компонентов и окончательного формования.

На этапе подачи сырья две листовые заготовки, имеющие искривленную поверхность, параллельно подаются соответственно в два зазора, образованные между двумя половинами формы и устройством матриц предварительного формования.

На этапе предварительного формования благодаря взаимодействию половин формы и растягивающей конструкции, половин формовочной пластины и оснований устройства матриц предварительного формования к половинам формы плотно прижимаются половины формовочной пластины, при помощи дутья и/или всасывания находящиеся между ними листовые заготовки плотно прижимаются к половинам формы, и происходит предварительное формование.

На этапе установки внутренних компонентов открываются половины формы, отодвигается устройство матриц предварительного формования, при помощи подъемного механизма предварительно собранная конструкция с внутренними компонентами вводится между половинами формы, компоненты соединяются с внутренней поверхностью прошедших предварительное формование листовых заготовок.

На этапе окончательного формования при помощи подъемного механизма вынимается внутренняя конструкция, закрываются половины формы, прошедшие предварительное формование листовые заготовки, уже несущие внутренние компоненты, формуются в полый пластиковый бак.

Взаимодействие форм и устройства матриц предварительного формования включает следующие этапы.

Сдвигаются и закрываются два основания, таким образом, установленные в каждом из оснований половины формовочной пластины закрываются и передвигаются между двумя половинами формы.

Одновременно со сдвиганием двух оснований укрепленная на основаниях растягивающая конструкция перемещается вверх, когда щупы растягивающей конструкции контактируют с краями имеющих искривленную поверхность листовых заготовок, они зажимают края двух листовых заготовок и натягивают в противоположных направлениях изогнутые листовые заготовки.

Формование листовых профилей контролируется при помощи расположенных на половинах формовочной пластины датчиках давления и температуры и/или видеодетектора.

В качестве способа присоединения компонентов используется сварка или заклепочное соединение.

Другим содержанием данного изобретения является предоставление устройства матриц предварительного формования, необходимого для осуществления способа формования. Движущая сила подается двигателем, устройство включает в себя растягивающую конструкцию, половины формующей пластины, основания, кронштейн с направляющими и двигательное устройство. Растягивающая конструкция и половины формовочной пластины расположены на основаниях, которые установлены на кронштейне с направляющими, двигательное устройство приводит основания в движение по направляющим кронштейна.

Растягивающая конструкция включает в себя щупы и цилиндры высокого давления, цилиндр высокого давления приводит в движение щупы для растягивания и сжатия. Оба основания по отдельности установлены на кронштейне с направляющими, на каждом основании установлена одна половина формовочной пластины и, как минимум, два щупа и цилиндр высокого давления.

В качестве цилиндра высокого давления можно использовать пневматический или гидравлический цилиндр.

Растягивающая конструкция устройства матриц предварительного формования при помощи щупов и цилиндра выравнивает изогнутые и неровные листовые заготовки и косвенно регулирует толщину листовых заготовок. Закрытие и раскрытие оснований приводится в движение двигателем или гидравлическим цилиндром; компоненты внутренней конструкции устанавливаются вручную или автоматически.

Полезный результат данного изобретения заключается в том, что благодаря использованию устройства матриц предварительного формования снижаются инвестиции в оборудование и себестоимость единицы продукции, увеличивается приспособляемость к неровности листовых заготовок, повышается выход годной продукции. Установленные внутри компоненты позволяют свести до минимума количество отверстий в стенках резервуара. Таким образом, предоставляется эффективный способ формования и устройство для осуществления формования полого бака с низкой утечкой.

Краткое описание фигур чертежей

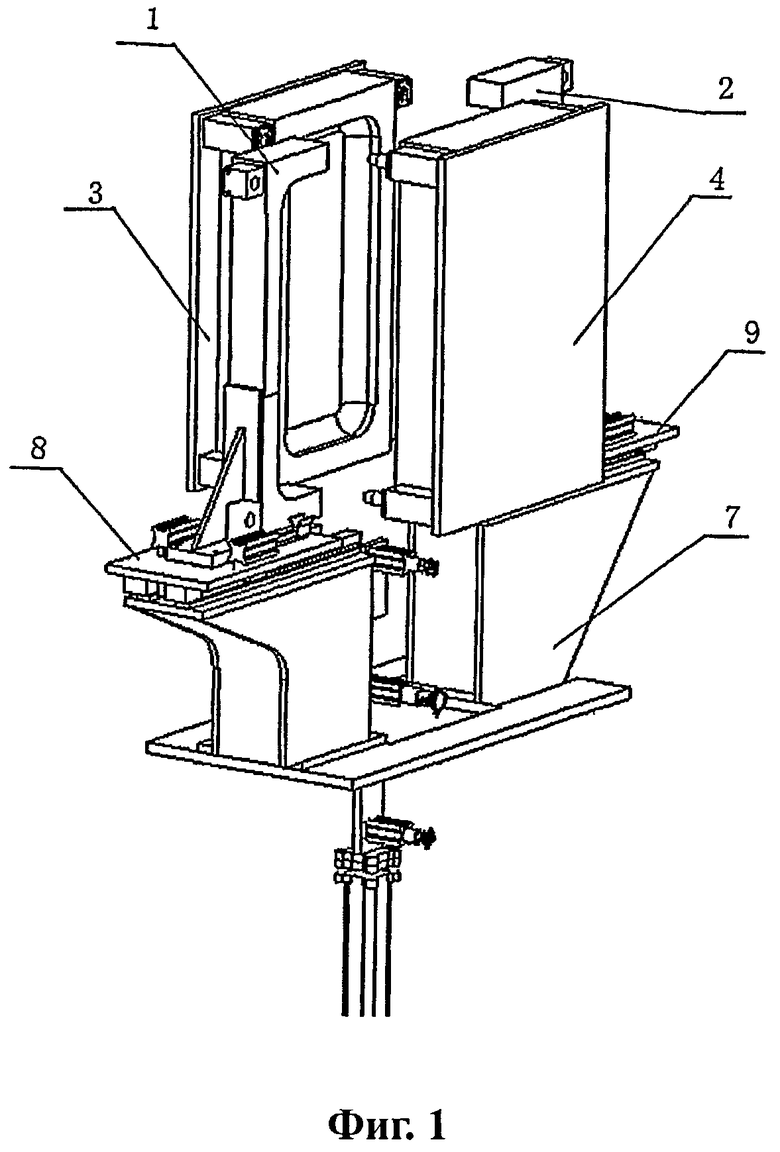

Фиг.1. Объемная схема примерного исполнения конструкции устройства матриц предварительной формования, включая также половины формовочной пластины, подъемное устройство и устанавливаемую внутрь конструкцию для данного изобретения.

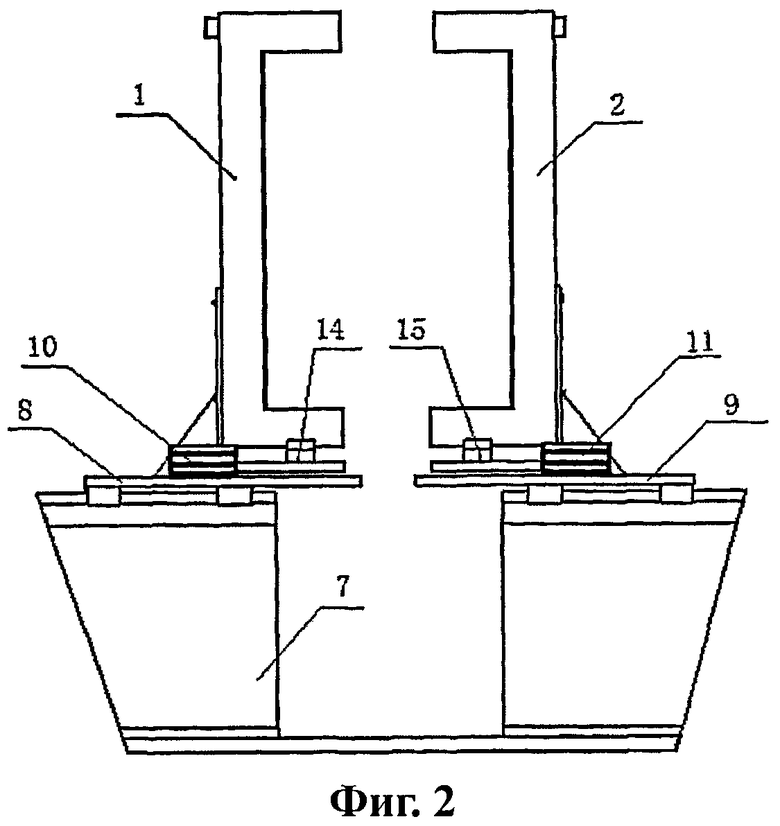

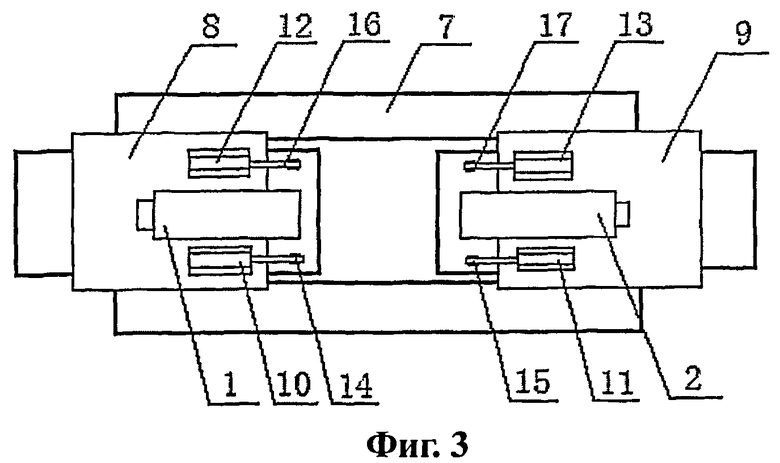

Фиг.2. Основной вид примерного исполнения устройства матриц предварительной формования для данного изобретения.

Фиг.3. Горизонтальная проекция примерного исполнения устройства матриц предварительного формования для данного изобретения.

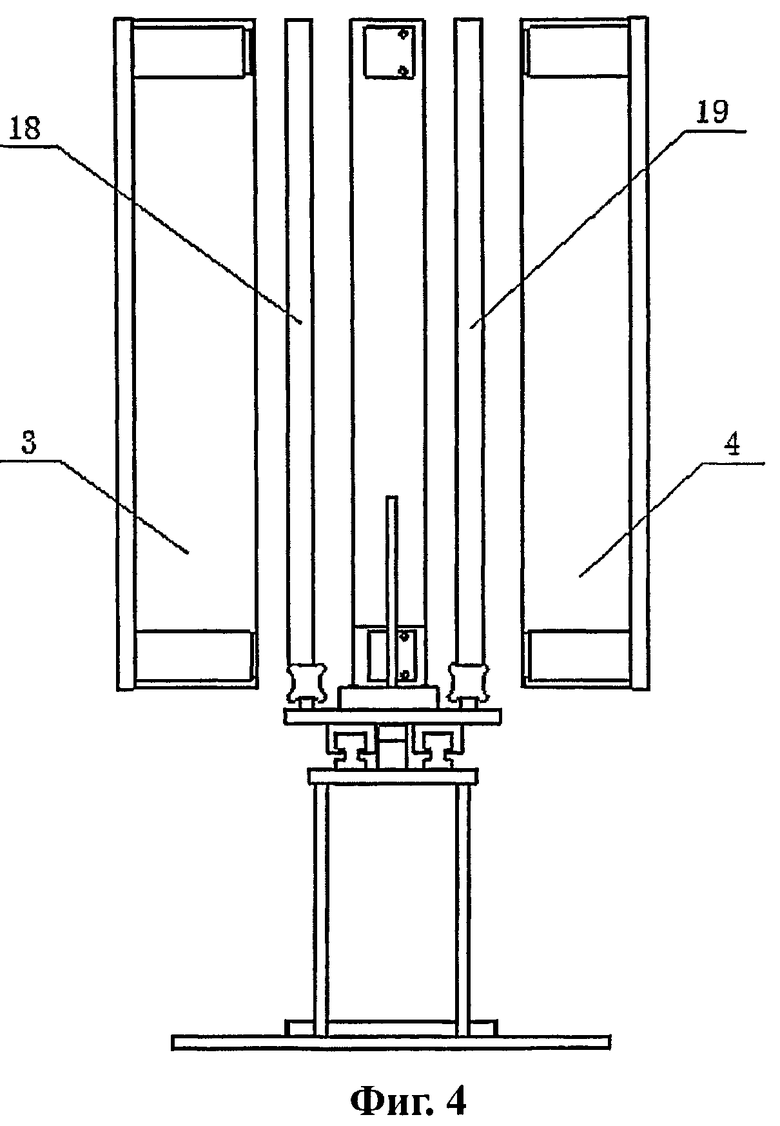

Фиг.4. Схема примерного исполнения подачи сырья для данного изобретения.

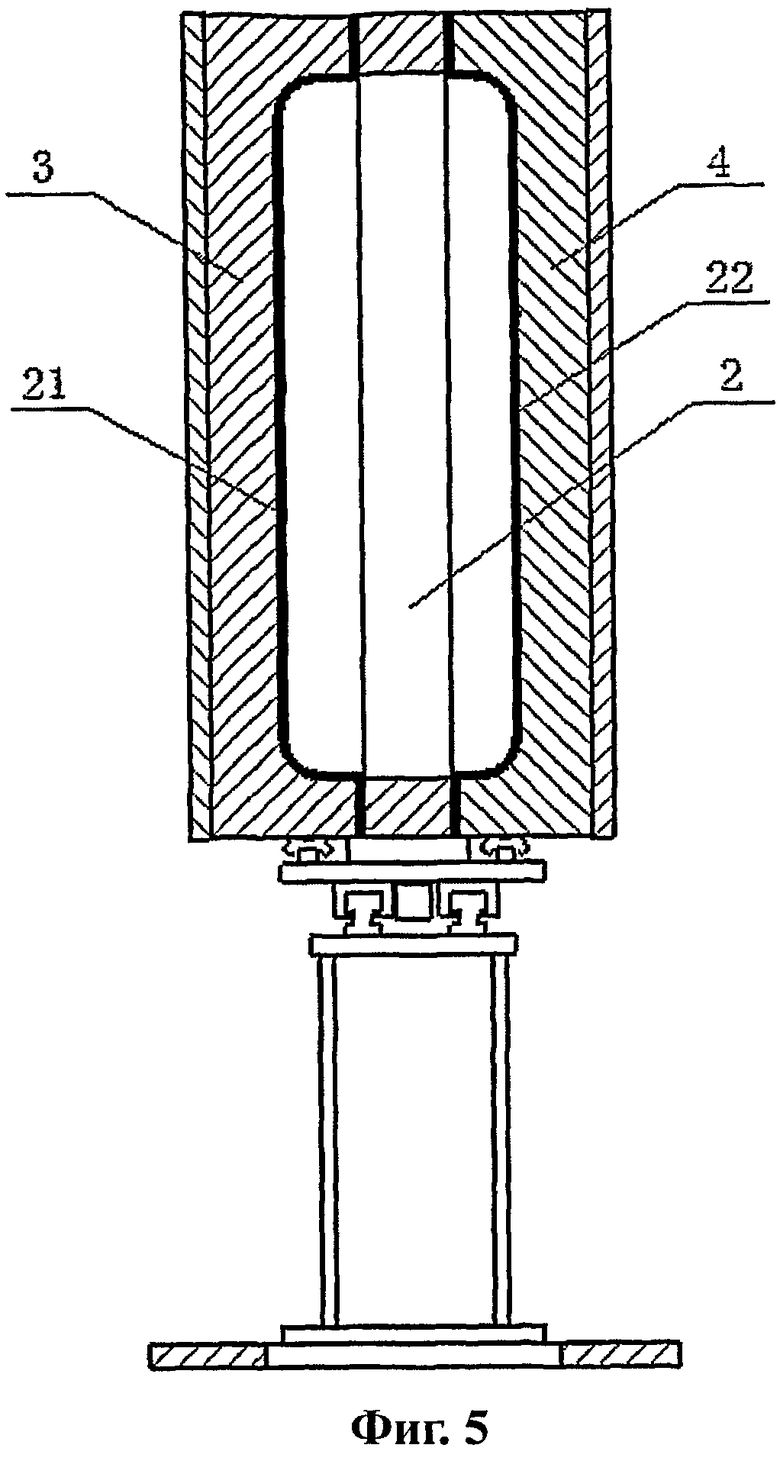

Фиг.5. Схема сечения примерного исполнения предварительного формования для данного изобретения.

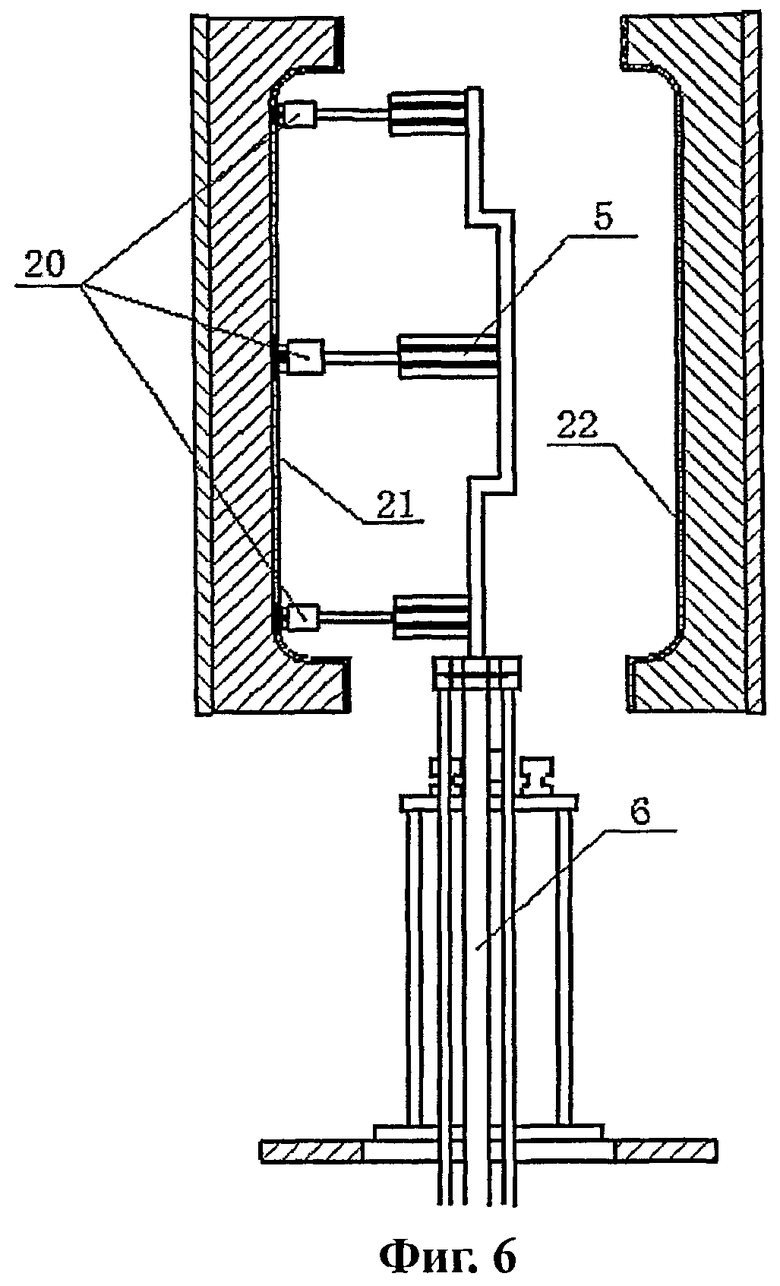

Фиг.6. Схема сечения примерного исполнения установки внутренних компонентов для данного изобретения.

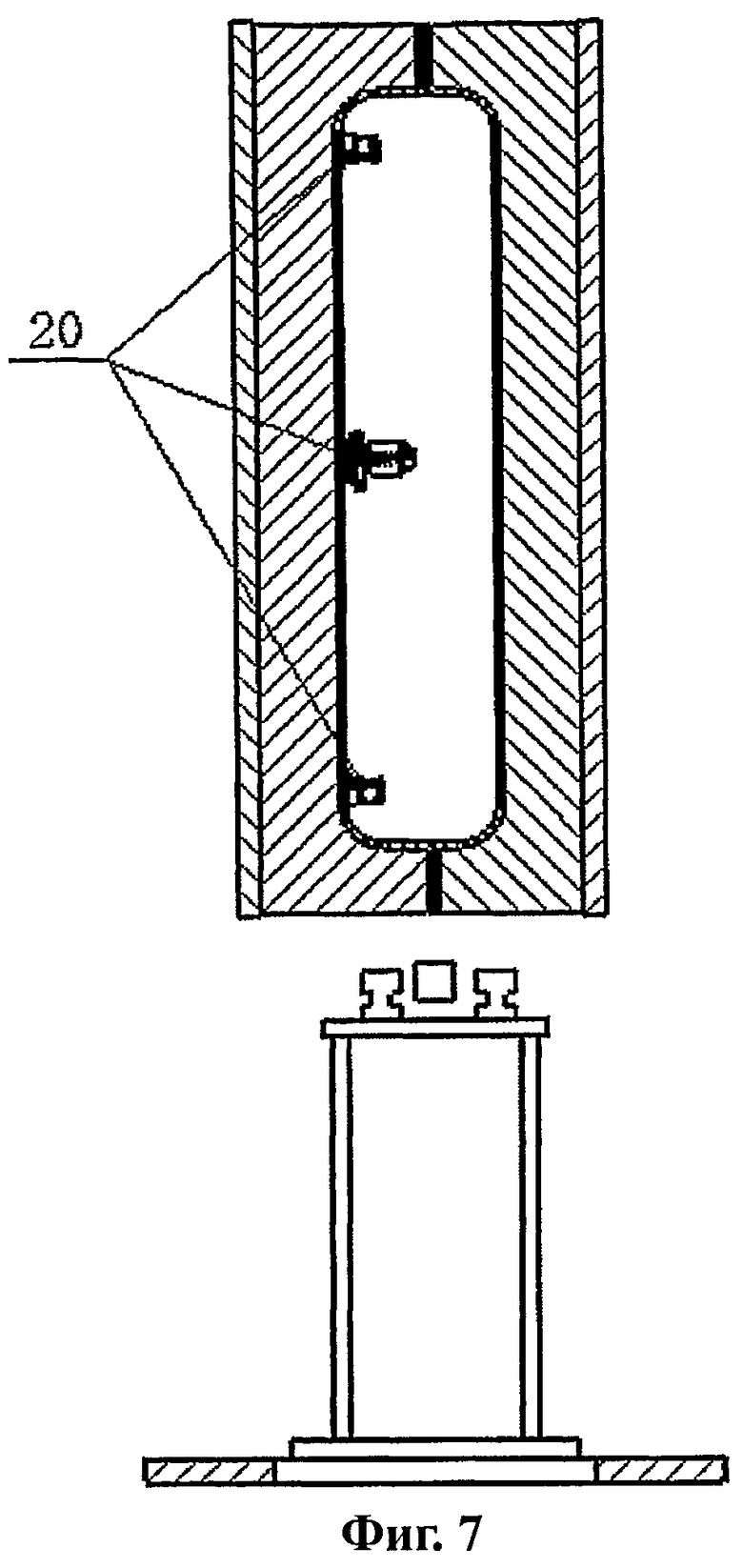

Фиг.7. Схема сечения примерного исполнения окончательного формования для данного изобретения.

Обозначения на фигурах: 1, 2 - половины формовочной пластины; 3, 4 - половины формы; 5 - внутренняя конструкция; 6 - подъемное устройство; 7 - кронштейн с направляющими; 8, 9 - основания; 10, 11, 12, 13 - пневматические цилиндры; 14, 15, 16, 17 - щупы; 18, 19 - листовые заготовки; 20 - компоненты; 21, 22 - прошедшие предварительное формование листовые заготовки.

Конкретный пример осуществления изобретения

На конструктивных схемах ниже подробно описывается целесообразное примерное исполнение для данного изобретения.

Как показано на фиг.1, фиг.2, фиг.3, фиг.4, фиг.5, фиг.6 и фиг.7, в данном примерном исполнении применяется способ выдувного формования корпуса полого бака с встроенными внутри компонентами для автомобильного использования, при помощи дутьевого формования на половинах формы 3, 4 происходит формование полого бака из листовых заготовок 18, 19, процесс которого включает этапы подачи сырья, предварительного формования, установки внутренних компонентов и окончательного формования. Полый бак представляет собой полый автомобильный топливный бак, в качестве материала заготовок используется пластик для горячего формования, компоненты 20 крепятся на баке и представляют собой детали, выполняющие определенные функции.

На этапе подачи сырья выдавливаемый из обычной экструзионной головки пластифицированный прокат цилиндрической формы проходит через формующее и режущее устройство, откуда выходят две отдельные листовые заготовки 18, 19, имеющие кривизну поверхности. Между половинами формы 3, 4 отгораживаются две зоны с помощью половин формовочной пластины 1, 2 устройства матриц предварительного формования, две листовые заготовки 18, 19 по отдельности параллельно входят в эти зоны.

На этапе предварительного формования два основания 8, 9 сдвигаются и закрываются, используя взаимодействие между растягивающей конструкцией, установленной между половинами формы 3, 4 и устройства матриц предварительного формования, половинами формовочной пластины 1, 2 и оснований 8, 9. Одновременно это приводит в движение установленные на каждом из оснований 8, 9 половины формовочной пластины 1, 2, которые закрываются и перемещаются в положение между половинами формы 3, 4. Вместе со сдвиганием и закрытием оснований 8, 9, установленная на основаниях растягивающая конструкция перемещается вверх. Когда щупы растягивающей конструкции 14, 15, 16, 17 входят в контакт с краями имеющих искривленную поверхность листовых заготовок 18, 19, то щупы 14, 15, 16, 17 зажимают края двух листовых заготовок 18, 19 и растягивают имеющие искривленную поверхность листовые заготовки 18, 19 в разных направлениях, что выравнивает листовые заготовки 18, 19 и обеспечивает стабильность их формы в процессе предварительного формования. Это в максимальной степени содействует успешному выполнению этапа закрытия форм при предварительном формовании,, а также уменьшает количество обрезков и удешевляет себестоимость материала на единицу продукции. Половины формы 3, 4 плотно прижимаются к уже закрытым формовочным пластинам 1, 2. Благодаря дутью через установленные на половинах формовочной пластины 1, 2 дутьевые форсунки и всасыванию через установленные на половинах формы 3, 4 отверстия всасывания находящиеся между двумя зонами листовые заготовки 18, 19 прилегают к половинам формы 3, 4, в результате чего листовые заготовки превращаются в две половины полого топливного бака и становятся предварительно отформованными заготовками 21, 22.

На этапе установки внутренних компонентов открываются половины формы 3, 4, посредством открытия оснований 8, 9 отодвигаются половины формовочной пластины 1, 2 устройства матриц предварительного формования. При помощи подъемного устройства 6 предварительно собранная внутренняя конструкция 5 с внутренними компонентами 20 вставляется через раскрытые половины формы 3, 4 между половинами формы 3, 4. Компоненты 20 соединяются заклепочным соединением с внутренней поверхностью предварительно отформованных половин полого топливного бака - заготовок 21, 22, компоненты могут также быть присоединены при помощи сварки, компоненты присоединяются к обеим половинкам.

На этапе окончательного формования после отодвигания внутренней конструкции 5 при помощи подъемного устройства 6 половины формы 3, 4 закрываются. Две предварительно отформованные половины полого бака 21, 22 с установленными на них внутренними компонентами 20 формуются в один готовый полый топливный бак.

На этапах предварительного формования и окончательного формования: процесс предварительного и окончательного формования контролируется при помощи установленных на половинах формовочной пластины 1, 2 датчиков давления и температуры и видеодетектора.

Для осуществления описанного способа выдувного формования корпуса полого бака с встроенными внутри компонентами в данном примерном исполнении было использовано устройство матриц предварительного формования, включающее растягивающую конструкцию, половины формовочной пластины 1, 2, основания 8, 9, кронштейн с направляющими 7 и двигательное устройство. Растягивающая конструкция и половины формовочной пластины 1, 2 установлены на основаниях 8, 9. Основания 8, 9 установлены на кронштейне с направляющими 7, в качестве двигательного устройства для предоставления движущей силы можно также использовать гидравлический цилиндр.

Растягивающая конструкция включает щупы 14, 15, 16, 17 и пневматические цилиндры 10, 11, 12, 13. Пневматические цилиндры 10, 11, 12, 13 приводят в движение щупы для раздвижения и складывания, а также зажимания. Два основания 8, 9 по отдельности установлены на кронштейне с направляющими 7. На каждом из оснований 8, 9 установлены половины формовочной пластины 1, 2 и по два щупа 14, 15, 16, 17, а также пневматические цилиндры 10, 11, 12, 13. Различные щупы 14, 15, 16, 17 и пневматические цилиндры 10, 11, 12, 13 соответствуют друг другу и выполняют функцию контактирования и натягивания листовых заготовок 18, 19. Можно также на растягивающей конструкции установить более двух групп щупов 14, 15, 16, 17 и пневматических цилиндров 10, 11, 12, 13 для натягивания листовых заготовок 18, 19. Кроме того, можно использовать гидравлический цилиндр для осуществления раздвижения и складывания щупов 14, 15, 16, 17.

В данном примерном исполнении при помощи использования устройства матриц предварительного формования осуществляется выдувное формование корпуса полого бака с встроенными внутри компонентами. Данное примерное исполнение отличается простотой этапов и способов, эффективно снижает стоимость закупки оборудования для плоских листовых заготовок и себестоимость единицы готовой продукции. Конструкция устанавливаемых внутри компонентов 20 эффективно снижает проницаемость продукта, благодаря растягивающей конструкции и контрольному оборудованию эффективно повышается выход годной продукции.

Настоящее изобретение не ограничивается упомянутыми выше в примерном исполнении этапами взаимодействия половин формы 3, 4 и устройства матриц предварительного формования, прочие способы и этапы взаимодействия для осуществления производства также находятся в рамках данного изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДУВНОГО ФОРМОВАНИЯ ИЗ ДВУХ ПЛАСТИН ПОЛЫХ ЕМКОСТЕЙ С ИСПОЛЬЗОВАНИЕМ ВСПОМОГАТЕЛЬНОЙ ПОЗИТИВНОЙ ФОРМЫ | 2013 |

|

RU2589162C2 |

| ОПОРНЫЙ ЭЛЕМЕНТ ПОЛОГО БАКА И СПОСОБ ФОРМОВАНИЯ ПОЛОГО БАКА | 2017 |

|

RU2717612C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗЕРВУАРА ИЗ ТЕРМОПЛАСТИЧНОЙ ПЛАСТМАССЫ ПУТЕМ ЭКСТРУЗИОННО-РАЗДУВНОГО ФОРМОВАНИЯ, А ТАКЖЕ ПРИСОЕДИНИТЕЛЬНЫЙ ЭЛЕМЕНТ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ТАКОМ СПОСОБЕ | 2008 |

|

RU2425750C1 |

| ПРИЕМНИК ДЛЯ ТЕКУЧЕЙ СРЕДЫ | 2011 |

|

RU2567624C2 |

| ПРЕСС-ФОРМА ДЛЯ ФОРМОВАНИЯ ЕМКОСТИ, ПОЛУЧЕННОЙ ИЗ ПЛАСТМАССОВОЙ ЗАГОТОВКИ, И СПОСОБ ЕЕ ФОРМОВАНИЯ | 2009 |

|

RU2471625C1 |

| ФОРМОВАНИЕ КОНТЕЙНЕРОВ | 2005 |

|

RU2359827C2 |

| Машина для гидравлического формования сильфонов | 1977 |

|

SU704698A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТМАССОВОГО ИЗДЕЛИЯ, А ТАКЖЕ РАЗДУВНАЯ ФОРМА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2011 |

|

RU2560418C2 |

| ГИДРАВЛИЧЕСКАЯ ФОРМОВОЧНАЯ МАШИНА И МАШИНА ДЛЯ ФОРМОВАНИЯ МЕТАЛЛИЧЕСКИХ ШАРИКОВ | 2017 |

|

RU2732301C1 |

| ИНСТРУМЕНТ ДЛЯ ФОРМОВАНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОНЕНТА | 2007 |

|

RU2457111C2 |

Изобретение относится к способу выдувного формования корпуса полого бака с встроенными внутри компонентами. Корпус полого бака формуют посредством формования листовых заготовок (18, 19) в половинах формы (3, 4). После подвижного взаимодействия половин формы (3, 4), растягивающего механизма устройства матриц предварительного формования, половин (1, 2) формовочной пластины и оснований (8, 9) половины (3, 4) формы, соответствено, опираются на закрытые половины (1, 2) формовочной пластины, а листовые заготовки (18, 19) опираются, соответственно, на половины (3, 4) формы за счет дутья и/или всасывания для предварительного формования корпуса. Корпус бака формуют после размещения в нем компонентов. Устройство матриц предварительного формования содержит растягивающий механизм и половины (1, 2) формующей пластины, установленные на основаниях (8, 9). Основания (8, 9) установлены на с направляющих (7) и приводятся в движение двигательным устройством для перемещения по направляющим (7). Технический результат изобретений позволяет повышать приспособляемость к неровным листовым заготовкам, повышать выход продукта и обеспечивать минимизацию количества отверстий в стенке бака и низкую проницаемость сформованного корпуса полого бака. 2 н. и 3 з.п. ф-лы, 7 ил.

1. Способ выдувного формования корпуса полого бака с встроенными внутри компонентами для осуществления формования листовых заготовок (18, 19) в полый бак между половинами формы (3, 4), включающий этапы подачи сырья, предварительного формования, установки внутренних компонентов и окончательного формования, при этом:

на этапе подачи сырья имеющие искривленную поверхность листовые заготовки (18, 19) по отдельности параллельно подаются в зазоры, образованные между половинами формы (3, 4) и устройством матриц предварительного формования;

на этапе предварительного формования при помощи взаимодействия между половинами формы (3, 4) и растягивающей конструкцией, половинами формовочной пластины (1, 2) и основаниями (8, 9) устройства матриц предварительного формования половины формы (3, 4) плотно прижимаются к закрытым половинам формовочной пластины (1, 2), при помощи дутья и/или всасывания находящиеся между ними листовые заготовки (18, 19) плотно прижимаются к половинам формы (3,4) и происходит предварительное формование;

на этапе установки внутренних компонентов открываются половины формы (3, 4), отодвигается устройство матриц предварительного формования, при помощи подъемного устройства (6) внутренняя конструкция (5) с предварительно установленными компонентами (20) вставляется между двумя половинами формы (3, 4), компоненты (20) присоединяются к внутренней поверхности прошедших предварительное формование заготовок (21, 22);

на этапе окончательного формования при помощи подъемного устройства отодвигается внутренняя конструкция, закрываются половины формы, прошедшие предварительное формование заготовки (21, 22) с установленными внутри компонентами (20) окончательно формуются в полый пластиковый бак,

в котором взаимодействие половин формы (3, 4) с устройством матриц предварительного формования включает следующие этапы:

сдвигание и закрывание оснований (8, 9), в результате чего установленные на каждом из оснований (8, 9) половины формовочной пластины (1, 2) закрываются и перемещаются в положение между двумя половинами формы (3, 4),

вместе со сдвиганием и закрыванием двух оснований (8, 9) установленная на основаниях (8, 9) растягивающая конструкция перемещается вверх, причем, когда щупы растягивающей конструкции (14, 15, 16, 17) входят в контакт с краями имеющих изогнутую поверхность листовых заготовок (18, 19), щупы (14, 15, 16, 17) по отдельности зажимают края двух листовых заготовок и натягивают имеющие искривленную поверхность листовые заготовки (18, 19) в противоположных направлениях.

2. Способ выдувного формования корпуса полого бака с встроенными внутри компонентами по п.1, отличающийся тем, что при помощи расположенных на половинах формовочной пластины (1, 2) датчиках давления и температуры и/или видеодетекторах контролируют формование листовых заготовок (18, 9).

3. Способ выдувного формования корпуса полого бака с встроенными внутри компонентами по любому из пп.1 и 2, отличающийся тем, что компоненты (20) присоединяются к прошедшим предварительное формование заготовкам (21, 22) посредством заклепочного соединения или сварки.

4. Устройство матриц предварительного формования, приводимое в движение двигательной установкой, характеризующееся тем, что оно включает растягивающую конструкцию, половины формующей пластины (1, 2), основания (8, 9) и кронштейн с направляющими (7), при этом растягивающая конструкция и половины формующей пластины (1, 2) установлены на основаниях (8, 9), основания (8, 9) установлены на кронштейне с направляющими (7), а двигательная установка приводит в движение основания (8, 9) по кронштейну с направляющими (7), при этом растягивающая конструкция включает в себя щупы (14, 15, 16, 17) и цилиндры высокого давления, цилиндры приводят в движение щупы (14, 15, 16, 17) для вытягивания и складывания, два основания (8, 9) установлены отдельно на кронштейнах с направляющими (7), на каждом из оснований (8, 9) установлены по одной половине формовочной пластины (1, 2), как минимум по два щупа (14, 15, 16, 17), а также цилиндры высокого давления.

5. Устройство матриц предварительного формования по п.4, отличающееся тем, что в качестве цилиндров использованы пневматические цилиндры (10, 11, 12, 13) или гидравлические цилиндры.

| CN 101466525 A, 24.06.2009 | |||

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| CN 101489759 A, 22.07 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| ЗАВГОРОДНИЙ В.К | |||

| Механизация и автоматизация переработки пластических масс | |||

| - М.: Машиностроение, 1964, с.256-266 | |||

| CN 2882972 Y, 28.03.2007 | |||

| US 2009162472 A1, 25.06.2009. | |||

Авторы

Даты

2013-10-10—Публикация

2009-10-26—Подача