Изобретение относится к обработке металлов давлением и, в частности, к машинам для формования сильфонов .из трубок-заготовок.

Известна машина для формования сильфонов, содержащая горизонтёльно .установленный на станине инструмента.пьный блок, цанговые зажимы, силовой цилиндр и узел создания внутреннего давления 1.

К недостаткам машины относятся низкая производительность, нестабильность получаемых сильфонов, зависящая в основном от квалификации onejpaTopa, сложная и неудобная переналадка на другой типоразмер.

Наиболее близкой по технической сущности к изобретению является машина для гидравлического формования сильфонов, содержащая разМещбйншй на столе С-образной станины соосно,. Центральному отверстию стола инструментальный блок в виде установленных на направляющих колонках секционных разъемных матриц и механизма расстановки их по шагу, а также связанные с приводом узел герметизации с каналсм для формующей жидкости, узел создания и регулировки давления формующей жидкости и силовой цилиндр, установленные в центральном отверстии стола 2.

ОднакЪ система регулирования давления формующей жидкости в известной машине несовершенна, так как не учитывает колебания свойств трубок и потому не гарантнруетстабильности получения сильфонов с заданным утонением стенки. Кроме того, на известной машине не предусмотрена формовка с переменным по ходу деформирования давлением и затруднена переналадка на другой типоразмер.

Целью изобретения является повышение качества сильфонов за счет обеспечения режимов формования и учета колебаний параметров трубок-загоТОВ ОК .

Для достижения этой цели машина снабжена связанными с узлом создания и регулировки давления формующей жидкости узлами определения начала осадки трубки-заготовки и регулировки ее заполнения, а также дополнительным узлом герметизации, закрепленным на штоке силоврго цилиндра; узел создания и регулировки давления формующей жидкости выполнен в виде напорного

золотника с механизмом регулировки, гидроцилиндра и соединенного с ним копир а, а также копира, соединенного со штоком силового цилиндра, причем оба копира связаны с механизмом ре-гулировки напорного золотника, а гидропривод выполнен в виде системы привода рабочих органов, связанной с узлами герметизации, силовым цилиндром и копирами узла создания и регулировки даЪления формующей жидкости, а также системы подачи формующей жидкости, связаннрй с напорным золотником. ;-.;. - . Для упрощения наладки машины на различные типоразмеры блок матриц выполнен в виде двух плит, на которых неподвижно закреплены направляющие колонки, причем на нижней плите выполнен бурт для центрированй-я; в отверстии стола, а механизм расстанов KHMa tpMu; выполнен в виде упоров, закрепленных на шпильках, симметрично расположенных относительно колонок и ступенчато отнойительно пакетов из трех матриц, установленных каждая жестко в средней матрице и свободно в дззух крайних.

Для увеличения производительности за счет повыше-ния скорости герметизации и разгерметизации трубки-заготовки, каждый из узлов герметизации выполнен в виде корпуса гидроцилиндра и поршня с полъ&1 штоком, а также установленной внутри штока с возможностью осевого смещения цанги со стержнем.

Для получения сильфонов с заданным утонением стенки уЗёл ойредаёленйя начала осадки трубки-за готовки выполнен усилителя и регулируемого датчика, щуп которого установлен на,ленточных подвесках и размещен в кольцевой проточке, выполненной на внутренней поверхности верхней .

Узел регулировки заполнения трубки-заготовки выполнен в виде электроут1)равляемого золотника/ связанного с полостью заголовки. ,

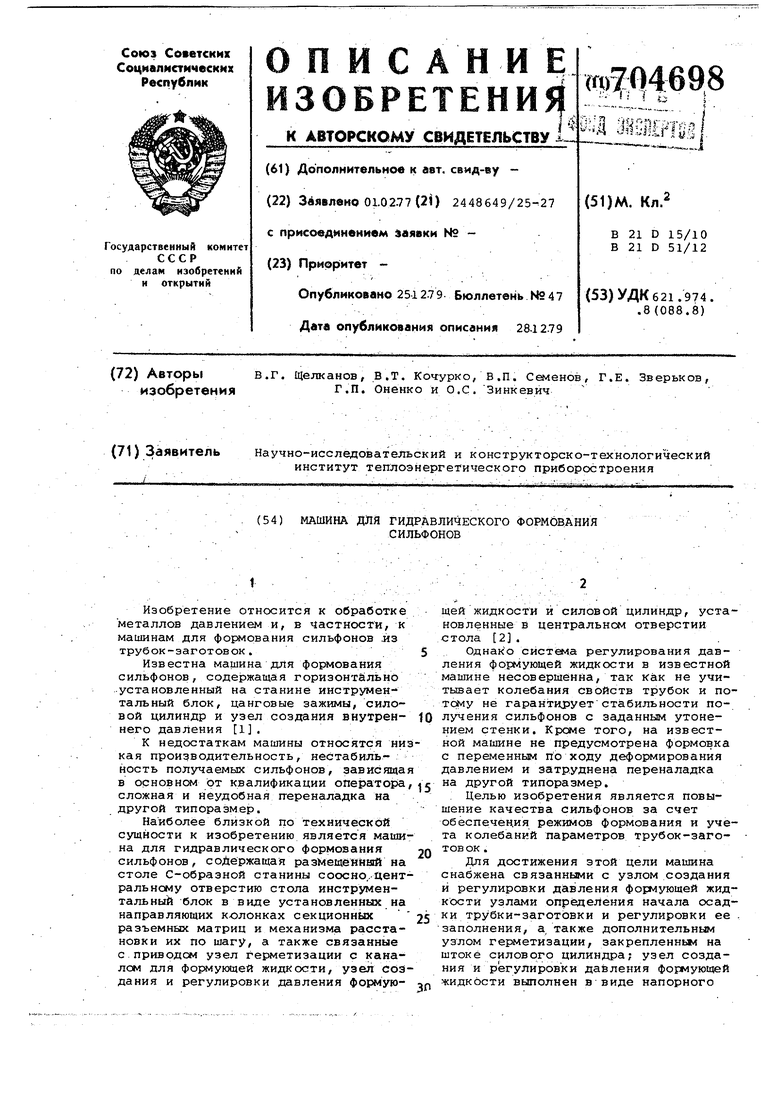

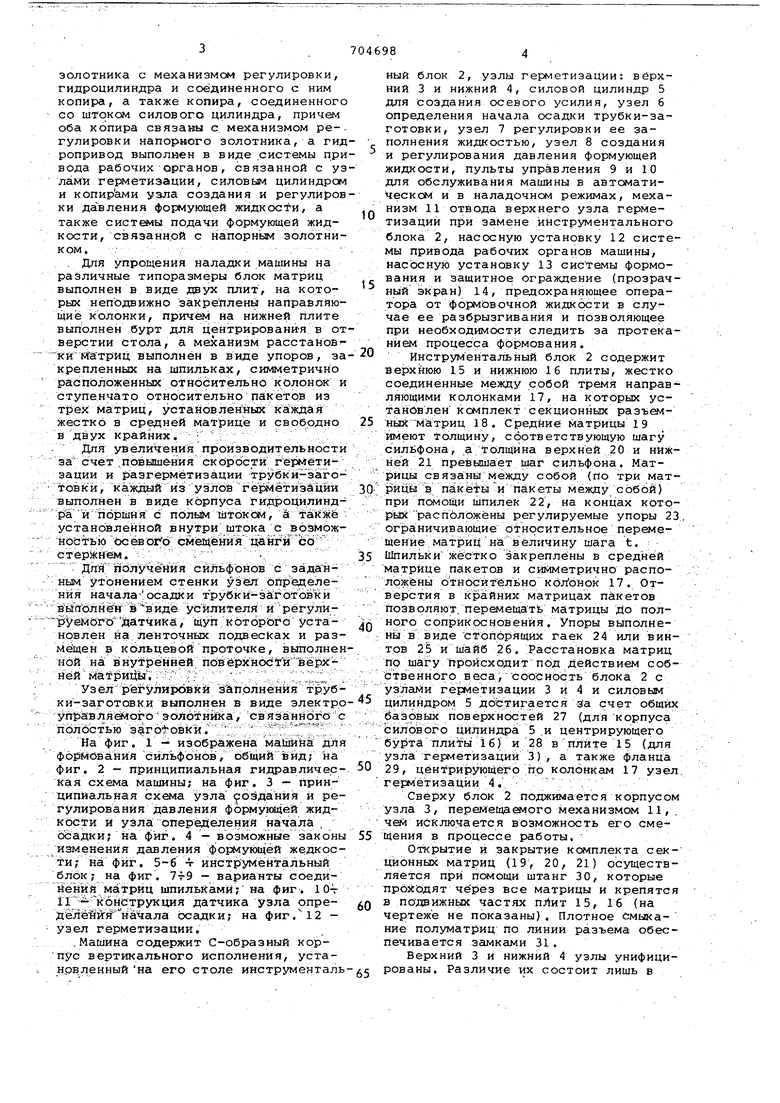

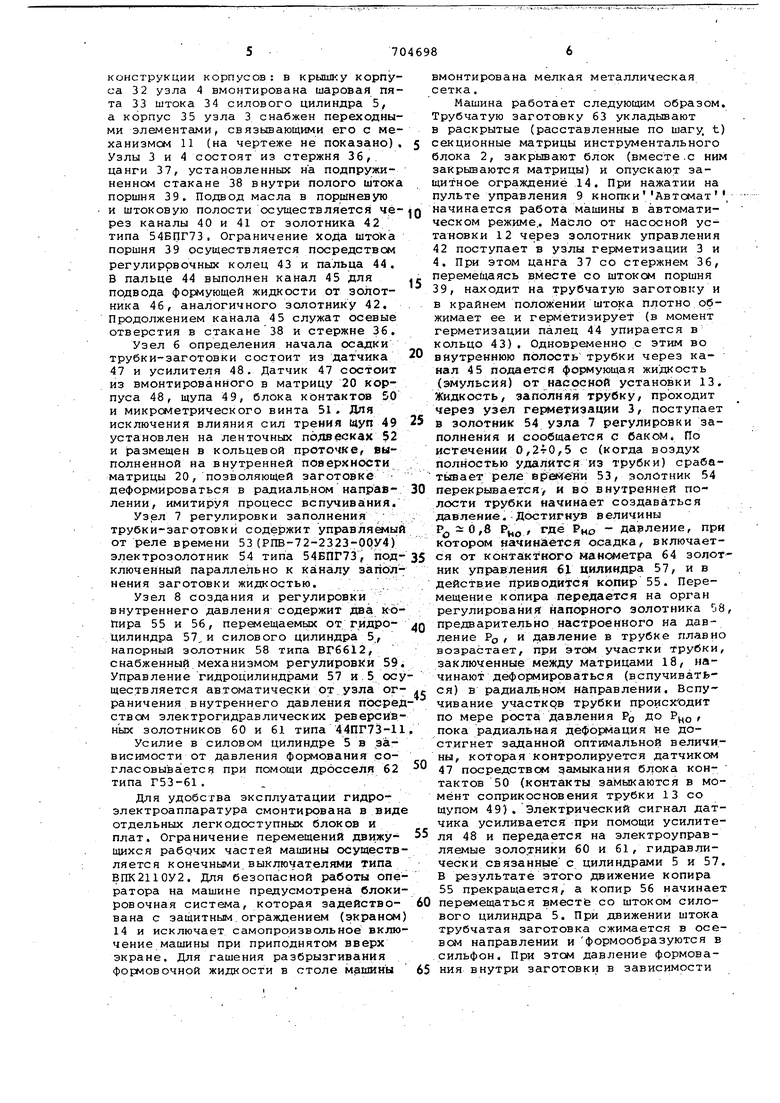

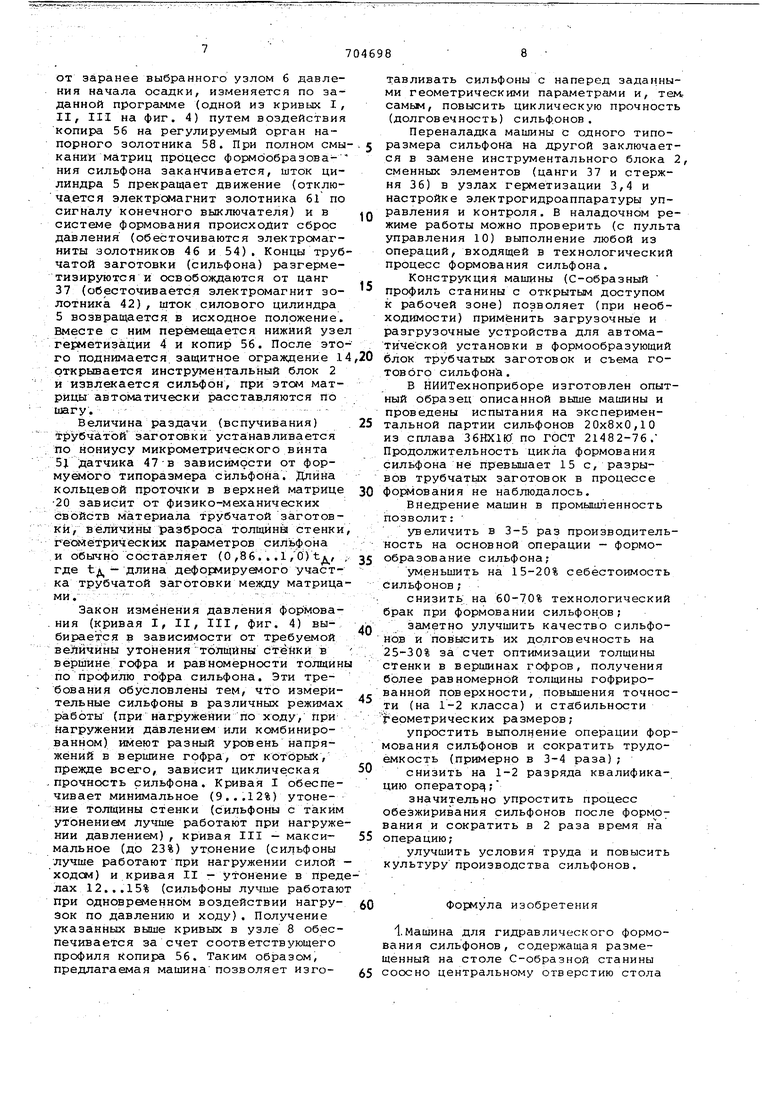

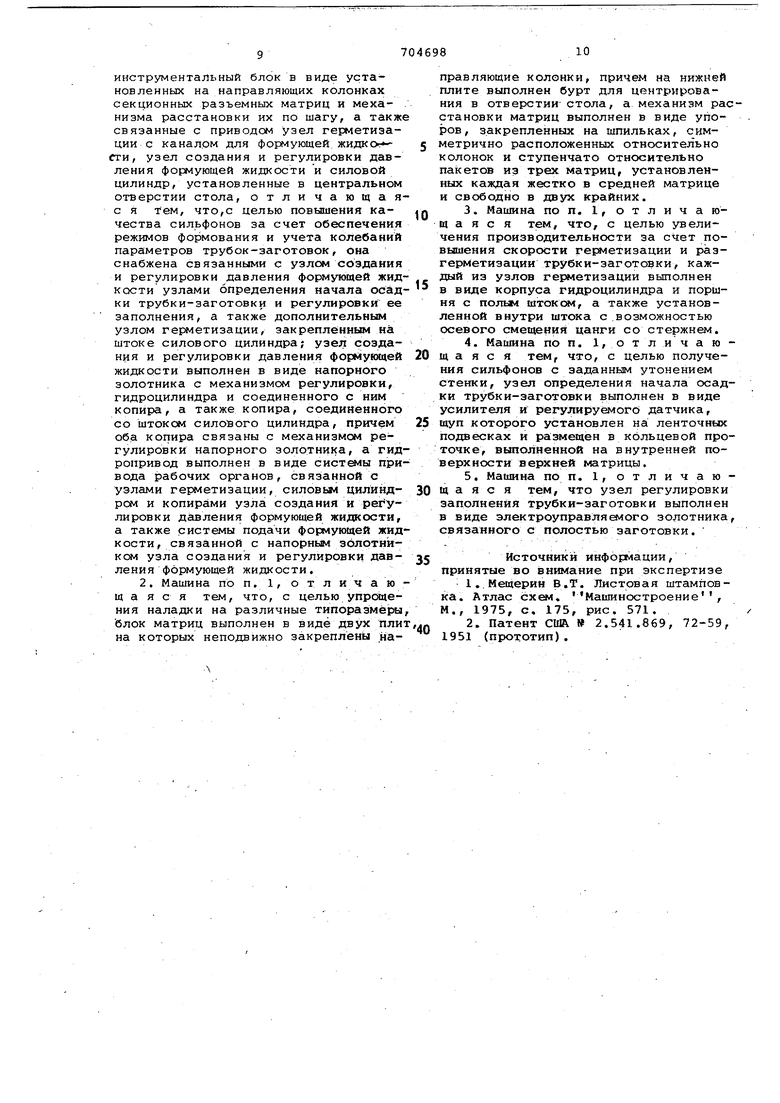

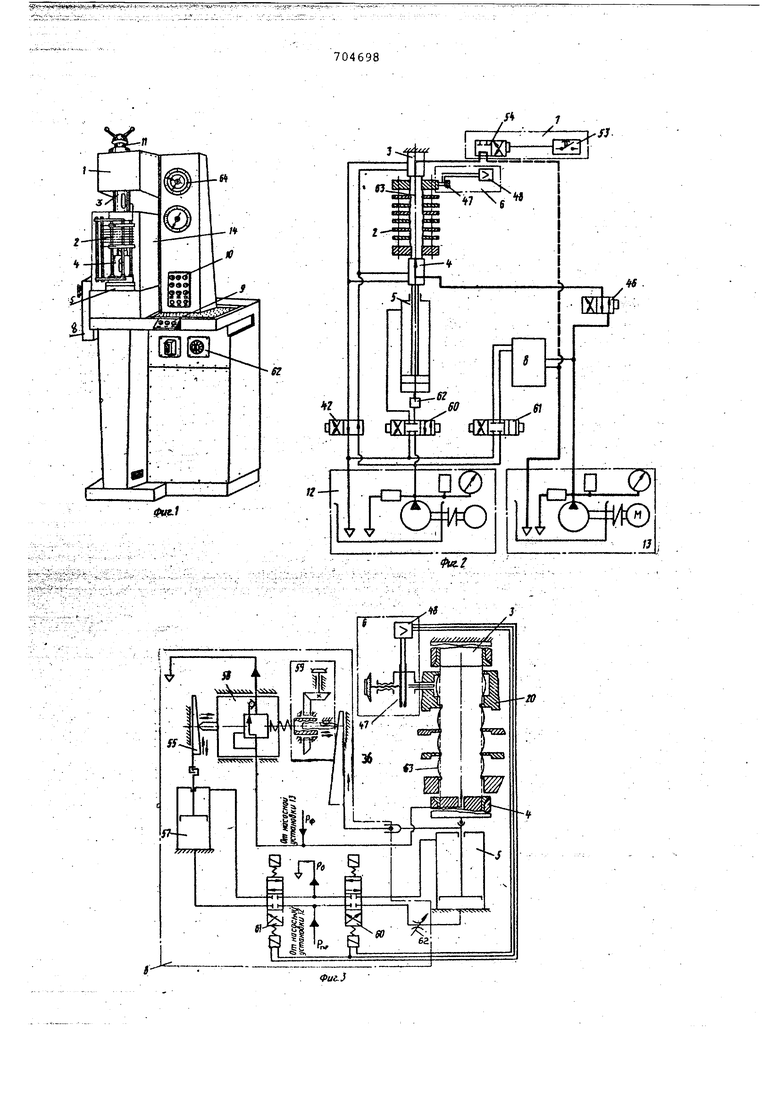

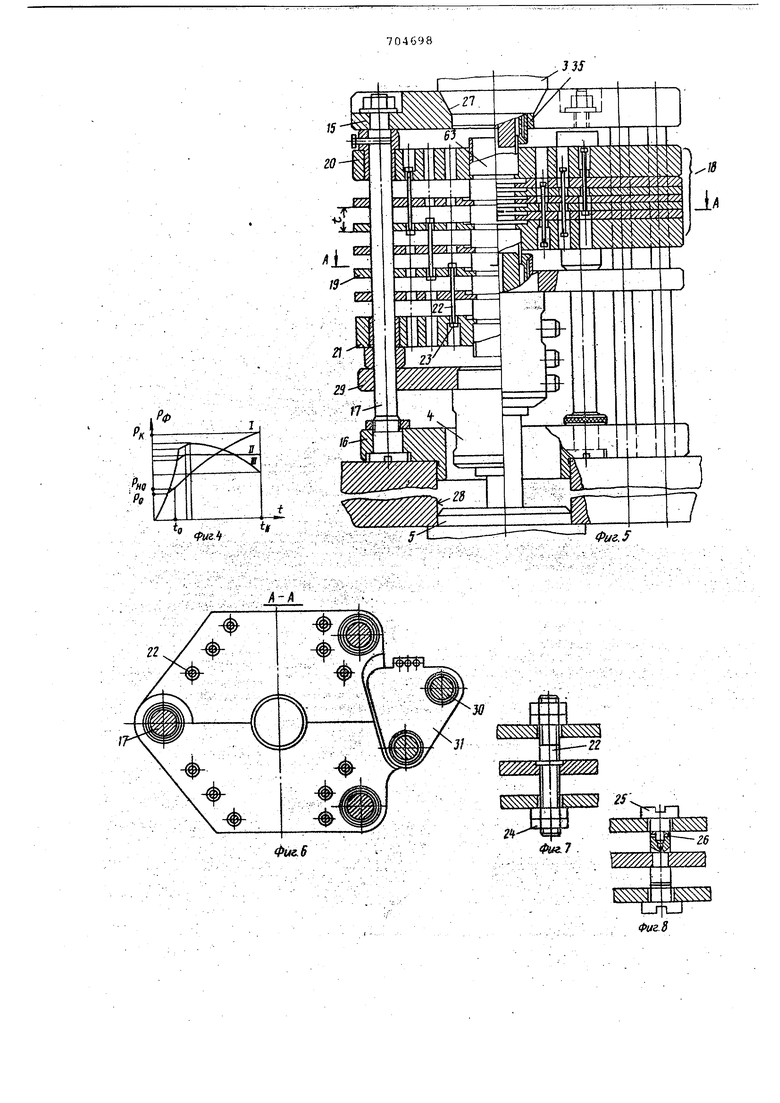

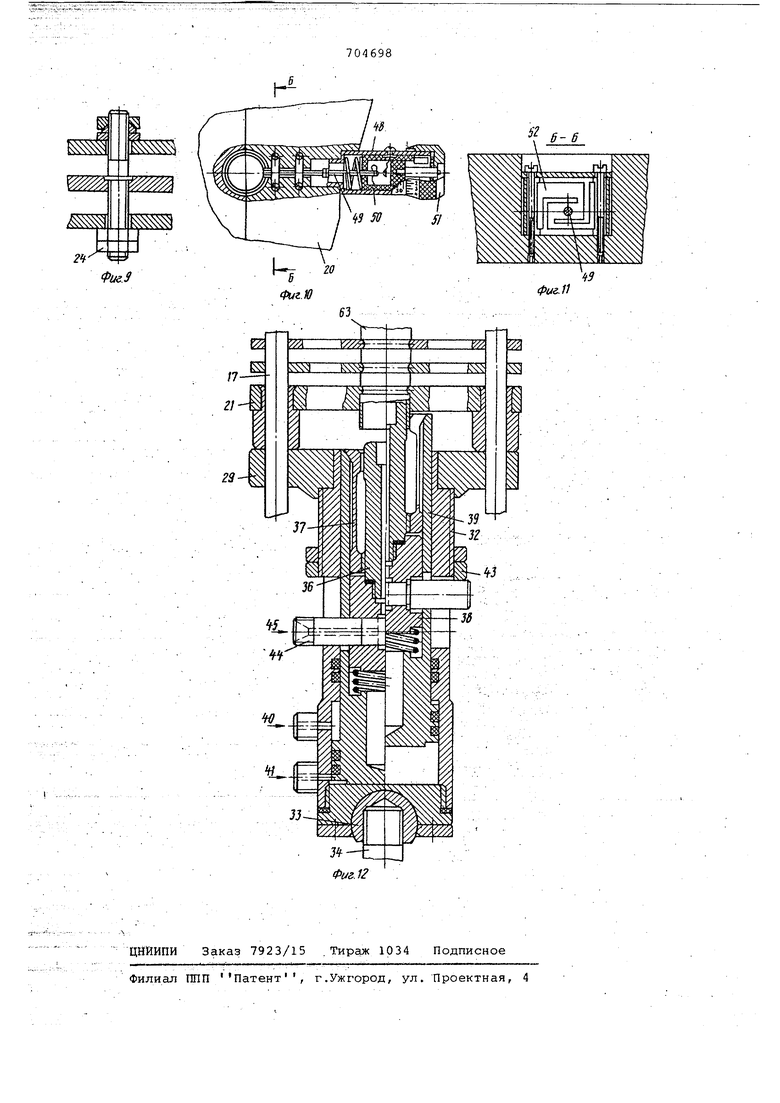

На фиг. 1 - изображена маЬшна для формования сильфонов, общий 1вид; на фиг. 2 - принципиальная гидравлическая схема машины; на фиг. 3 - принципиальная сх&ла узла (|:6э1данй1Я и регулирования давления формуняцей жидкости И узла опеределения начала , осадк и; на фиг. 4 - в озможные зак оны изменения давления формующёй жедкости; на фиг, 5-6 4 инструмёйтальный блок; на фиг, 7т9 - варианты соединения матриц шпильками; на фиг, 1 О-т 11 конструкхщя датчика узла опредёлёййя научала осадки; на фиг,12 узел герметизации.

Машина содержит С-образный корпус вертикального исполнения, устанрв.ленный на его столе инструментальный блок 2, узлы герметизации: вбрхний 3 и нижний 4, силовой цилиндр 5 для создания осевого усилия, узел 6 определения начала осадки трубки-заготовки, узел 7 регулировки ее за- полнения жидкостью, узел 8 создания и регулирования давления формующей жидкости, пульты управления 9 и 10 для обслуживания машины в автсяиатическсм и в наладочном режимах, механизм 11 отвода верхнего узла герметизации при замене Инструментального блока 2, насосную установку 12 системы привода рабочих органов машины, насосную установку 13 системы формования и защитное ограждение (прозрачный экран) 14, предохраняющее оператора от формовочной жидкости в слу чае ее разбрызгивания и позволяющее при необходимости следить за протеканием процесса формования, Инструментальный блок 2 содержит

аерхйюю 15 и нижнюю 16 плиты, жестко соединённые между собой тремя направляющими колонками 17, на которых установлен комплект секционных разъем25 ных матриц 18, Средние матрицы 19 имеют толщину, соответствующую шагу силЬфона, а толщина верхней 20 и нижней 21 преёышает шаг сильфона. Матрицы ев Язаньг между собой (rto три мат30 рицы в пакеты и пакеты между собой) при Помощи шпилек 22, на концах котоpfcjK расположены регулируемые упоры 23, ограничивающие относительное перемещение, матриц на величину шага t, :

35 Шпильки жёстко закреплены в средней матрице пакетов и симметрично расположены относительно колЪнок 17. Отверстия в Крайних матрицах пакетов позволяют, перемещать матрицы до полдр ного соприкосновения. Упоры выполнены в: виде стопорящих гаек 24 или винтрв 25 и шайб 26, .Расстановка матриц по шагу Происходит под действием собственного веса, соосность блока 2 с узлами герметизации 3 и 4 и силовым цилиндром 5 доСтигается за счет общИх базовых поверхностей 27 (для корпуса силового цилиндра 5 и центрирующего бурта плиты 16) и 28 в плите 15 (для узла герметизации 3), а также фланца :

0 29, цен-грирующёго по колонкам 17 узел. гермётизации 4,. : . - ,

Сверху блок 2 поджголается корпусом узла 3, перемещаемого механизмом 11,. чей иСклкЭчается возможность его сме55 щения в процессе работы.

Открытие и закрытие комплекта секционных матриц (19, 20, 21) осуществляется прИ помощи штанг 30, которые проходят через все матрицы и крепятся

Q в подвижных частях пЛит 15, 16 (на чертеже не показаны). Плотное Смыкание полуматриц по линии разъема обеспечивается замками 31 .

Верхний 3 и нижний 4 узлы унифици5 рованы. Различие их состоит лишь в

конструкции корпусов: в крышку корпуса 32 узла 4 вмонтирована шаровая пята 33 штока 34 силового цилиндра 5/ а корпус 35 узла 3 снабжен переходными элементами, связывающими его с механизмом 11 (на чертеже не показано). Узлы 3 и 4 состоят из стержня 36, цанги 37, установленных на подпружиненнсм стакане 38 внутри полого штока поршня 39. Подвод масла в поршневую и штоковую полости осуществляется через каналы 40 и 41 от золотника 42 типа 54БПГ73, Ограничение Хода штока поршня 39 осуществляется посредством регулировочных колец 43 и пальца 44. В пальце 44 выполнен канал 45 для подвода формующей жидкости от золотника 46, аналогичного золотнику 42, Продолжением канала 45 служат осевые отверстия в стакане38 и стержне 36,

Узел 6 определения начала осадки трубки-заготовки состоит из датчика 47 и усилителя 48. Датчик 47 состоит из вмонтированного в матрицу 20 корпуса 48, щупа 49, блока контактов 50 и микрометрического винта 51, Для исключения влияния сил трения (дуп 49 установлен на ленточных пбдеесках 52 и размещен в кольцевой проточке, выполненной на внут-ренней поверхности матрицы 20, позволяющей заготовке деформироваться в радиальном направлении, имитируя процесс вспучивания.

Узел 7 регулировки заполнения трубки-заготовки содержит управляемый от реле времени 53(РПВ-72-2323-ОрУ4) электрозолотник 54 типа 54БПГ73, подключенный параллельно к каналу заполнения заготовки жидкостью.

Узел 8 создания и регулировки внутреннего давления содержит два к-6Пира 55 и 56, перемещаемых от гидроцилиндра 57,и силового цилиндра 5, напорный золотник 58 типа ВГ6612, снабженный.механизмом регулировки 59, Управление гидроцилиндрс1ми 57 и. 5 осу ществляется автоматически от узла ограничения внутреннего давления посреД ством электрогидравлических реверсивных золотников 60 и 61 типа 44ПГ73-11

Усилие в силовом цилиндре 5 в э1ависимости от давления формования согласовывается при помощи дросселя 62 типа Г53-61...

Для удобства эксплуатации гидроэлектроаппаратура смонтирована в виде отдельньох легкодоступных блоков и плат. Ограничение перемещений движущихся рабочих частей машины осуществляется конечными,выключателями типа ВПК2110У2, Для безопасной работы оператора на машине предусмотрена блокировочная система, которая задействована с защитным.ограждением (экраном) 14 и исключает самопроизвольное включение машины при приподнятом вверх экране. Для гашения разбрызгивания формовочной жидкости в столе машины

вмонтирована мелкая металлическая сетка.

Машина работает следующим образом. Трубчатую заготовку 63 укладывают в раскрытые (расставленные по шагу, t) секционные матрицы инструментального блока 2, закрывают блок (вместе.с ним закрываются матрицы) и опускают защитное ограждение 14, При нажатии на пульте управления 9 кнопкиАвтомат, начинается работа машины в автомати0ческом режиме,. Масло от насосной установки 12 через золотник управления 42 поступает в узлы герметизации 3 и 4, При этом цанга 37 со стержнем 36, перемещаясь вместе со штоком поршня

5 39, находит на трубчатую заготовку и в крайнем положении штока плотно обжимает ее и герметизирует (в момент герметизации палец 44 упирается в кольцо 43), Одновременно с этим во

0 внутреннюю полость трубки через канал 45 подается формующая жидкость (эмульсия) от насосной установки 13, Жидкость, заполняя трубку, проходит через узел герметизации 3, поступает

5 в золотник 54 узла 7 регулировки заполнения и сообщается с баком. По истечении 0,2тО,5 с (когда воздух полностью удалятся из трубки) срабатывает реле времени 53, золотник 54

0 перекрывается/ и во внутренней полости трубки начинает создаваться давление,Достигнув величины ,в Рцд , где РМО - дарление, при котором начинается осадка, включается от контактного манометра 64 золот5ник управления 61 цилиндра 57, и в действие приводится копир 55, Перемещение копира передается на орган регулирования напорного золотника 08, предварительно настроенного на дав0ление РО, и давление в трубке плавно возрастает, при этОМ участки Трубки, заключенные между матрицами 18, начинают деформироваться (вспучиваться) в радиальном направлении. Вспу5чивание участкрв трубки происходит по мере роста давления PQ до , пока радиальная деформация не достигнет заданной оптимальной величины, которая контролируется датчиком

0 47 посредством дамыкания блока контактов 50 (контакты замыкаются в момент соприкосновения трубки 13 со щупом 49), Электрический сигнал датчика усиливается при помощи усилите5ля 48 и передается на электроуправляемые золотники 60 и 61, гидравлически связанные с цилиндрами 5 и 57, В результате этого движение копира 55 прекращается, а копир 56 начинает

0 перемещаться вместе со штоком силового цилиндра 5, При движении штока трубчатая заготовка сжимается в осевом направлении и формообразуются в сильфон. При этом давление формова5ния внутри заготовки в зависимости от заранее выбранного узлом 6 давления начала осадки, изменяется по заданной программе (одной из кривых I, II, III на фиг. 4) путем воздействия копира 56 на регулируемый орган напорного золотника 58. При полном смы кании матриц процесс формообразования сильфона заканчивается, шток цилиндра 5 прекращает движение (отключается электромагнит золотника 61 по сигналу конечного выключателя) ив системе формования происходит сброс давления (обесточиваются электромагниты золотников 46 и 54). Концы труб чатой заготовки (сильфона) разгерметизируются и освобождаются от цанг 37 (обесточивается электромагнит золотника 42), шток силового цилиндра 5 возвращается в исходное положение. Вместе с ним перемещается нижний узе герметизации 4 и копир 56. После это го поднимается защитное ограждение 1 открывается инструментальный блок 2 и извлекается сильфбн, при этом матрицы автоматически расставляются по шагу, : Величина раздачи (вспучивания) трубчатой заготовки устанавливается по нониусу микрометрического винта 5J датчика 47-в зависимости от формуемого типоразмера сильфона. Длина кольцевой проточки в верхней матрице 20 зависит от физико-механических свойств материала трубчатой заготовки, величины разброса толщины стенки геометрических параметров сильфона и обычно составляет (О ,86. . .1 ,0) 1д, где t - длина деформируа ого участка трубчатой заготовки между матрица ми. - Закон изменения давления форълова. ния (кривая I, II, III, фиг. 4) выбираетгся в зависимости от требуемой величины утонения толщины стёйкй в вершине гофра и равномерности толщин по профилю гофра сильфона. Эти требования обусловлены тем, что измерительные сильфоны в различных режимах ра.боты (при наг.руясёйии по ходу, при нагружении давлением или ксяибинированном) имеют разный уровень напряжений в вершине гофра, от которых, прежде всего, зависит циклическая .прочность сильфона. Кривая I обеспечивает минимальное (9...12%) утонение толщины стенки (сильфоны с таким утонением лучше работают при нагруже нии давлением), кривая III - максимальное (до 23%) утонение (сильфоны лучше работают при нагружении силой ходом) и кривая II - утонение в пред лах 12... 15% (сильфоны лучше работаю при одновременном воздействии нагруэок по давлению и ходу). Получение указанных выше кривых в узле 8 обеспечивается за счет соответствующего профиля Копира 56. Таким образом, предлагаемая машинапозволяет изготавливать сильфоны с наперед заданными геометрическими параметрами и, тем, самьм, повысить циклическую прочность (долговечность) сильфонов. Переналадка машины с одного типоразмера сильфона на другой заключается в замене инструментального блока 2, сменных элементов (цанги 37 и стержня 36) в узлах герметизации 3,4 и настройке электрогидроаппаратуры управления и контроля. В наладочном режиме работы можно проверить (с пульта управления 10) выполнение любой из операций, входящей в технологический процесс формования сильфона. Конструкция машины (С-образный профиль станины с открытым доступом к рабочей зоне) позволяет (при необходимости) применить загрузочные и разгрузочные устройства для автоматической установки в формообразующий блок трубчатых заготовок и съема готового сильфона. В НИИТехноприборё изготовлен опытный образец описанной выше машины и проведены испытания на экспериментальной партии сильфонов 20x8x0,10 из сплава 36HXli6 по ГОСТ 21482-76/ Продолжительность цикла формования сильфона не превышает 15 с, разрывов трубчатых заготовок в процессе формования не наблюдалось. Внедрение машин в промышленность позволит: увеличить в 3-5 раз производительность на основной операции - формообразование сильфона; уменьшить на 15-20% себестоимость сильфонов; снизить, на 60-70% технологический брак при формовании сильфонов; заметно улучшить качество сильфонов и повысить их долговечность на 25-30% за счет оптимизации толщины стенки в вершинах гофров, получения более равномерной толщины гофрированной поверхности, повышения точности (на 1-2 класса) и стабильности геометрических размеров; упростить выполнение операции формования сильфонов и сократить трудоемкость (примерно в 3-4 раза); снизить на 1-2 разряда квалификацию оператор ; значительно упростить процесс обезжиривания сильфонов после формования и сократить в 2 раза время операцию; улучшить условия труда и повысить культурупроизводства сильфонов. Формула изобретения 1.Машина для гидравлического формования сильфонов, содержащая размещенный на столе С-образной станины соосно центральному отверстию стола инструментальный блок в виде установленных на направляющих колонках секционных разъемных матриц и механиэма расстановки их по шагу, а также связанные с приводом узел герметизации с каналом для формующей жидко Сти, узел создания и регулировки давления формующей жидкости и силовой цилиндр, установленные в центральном отверстии стола, отличающаяс я тем, что,с целью повышения качества сильфонов за счет обеспечения режимов формования и учета колебаний параметров трубок-заготовок, она снабжена связанными с узлом создания и регулировки давления формующей жидкости узлами определения начала осадки трубки-заготовки и регулировки ее заполнения, а также дополнительным узлом герметизации, закрепленным на штоке силового цилиндра; узел создания и регулировки давления формующей жидкости выполнен в виде напорного золотника с механизмом регулировки, гидроцилиндра и соединенного с ним копира, а также копира, соединенного со штоком силового цилиндра, причем оба копира связаны с механизмом регулировки напорного золотника, а гидропривод выполнен в виде системы привода эабочих органов, связанной с узлами герметизации, силовьм цилиндром и копирами узла создания и регулировки давления формующей жидкости, а также системы подачи формующей жидкости, связанной с напорным золотником узла создания и регулировки давления формующей жидкости. 2. Машина по п. 1, отличающаяся тем, что, с целью упрсвдения наладки на различные типоразмеры блок матриц выполнен в виде двух пли на которых неподвижно закреплены направляющие колонки, причем на нижней плите выполнен бурт для центрирования в отверстии- стола, а механизм расстановки матриц выполнен в виде упоров, закрепленных на шпильках, симметрично расположенных относительно колонок и ступенчато относительно пакетов из трех матриц, установленных каждая жестко в средней матрице и свободно в двух крайних. 3.Машина по п. 1, отлича ющ а я с я тем, что, с целью увеличения производительности за счет повышения скорости герметизации и разгерметизации трубки-заготовки, каждый из узлов герметизации выполнен в виде корпуса гидроцилиндра и поршня с полым штоке, а также установленной внутри штока с возможностью осевого смещения цанги со стержнем. 4.Машина по п. 1,о тли чаю щ а я с я тем, что, с целью получения сильфонов с заданным утонением стенки, узел определения начала осадки трубки-заготовки выполнен в виде усилителя и регулируемого датчика, щуп которого установлен на ленточных подвесках и размещен в кольцевой проточке, выполненной на внутренней поверхности верхней матрицы. 5.Машина по п. 1, отличающаяся тем, что узел регулировки заполнения трубки-заготовки выполнен в виде электроуправляи юго золотника, связанного с полостью заготовки. Источники информации, принятые во внимание при экспертизе 1..Ме1церин В,Т. Листовая штамповка. Атлас схем, Машиностроение, М., 1975, с. 175, рис. 571. 2. Патент США 2.541.869, 72-59, 1951 (прототип).

и

-ez

fuf-i

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для формования полых оболочек (ее варианты) | 1982 |

|

SU1101312A1 |

| Инструментальный блок вертикальной машины для гидравлического формования сильфонов | 1983 |

|

SU1091963A1 |

| Устройство для изготовления трубок с гофрами | 1977 |

|

SU867466A1 |

| Установка для формования сильфонов | 1978 |

|

SU867467A1 |

| Станок для изготовления гофрированных изделий | 1982 |

|

SU1098611A1 |

| Устройство для изготовления сильфонов | 1974 |

|

SU978975A1 |

| Станок для формования сильфонов | 1985 |

|

SU1303216A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СИЛЬФОНОВ | 1990 |

|

RU2019339C1 |

| Устройство для изготовления сильфонов | 1984 |

|

SU1263390A1 |

| Устройство для подачи заготовок в зону обработки | 1979 |

|

SU867515A1 |

Фиг.)

г:

Фиг. 6

JJJ

Фиг. 5

я;

Авторы

Даты

1979-12-25—Публикация

1977-02-01—Подача