Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности, в частности, к способам глубокой переработки нефти с получением моторных топлив и нефтехимической продукции.

В настоящее время остро стоит задача глубокой переработки нефти с получением максимального выхода суммы светлых продуктов, а также повышения в их составе доли наиболее востребованных и дорогостоящих продуктов- дизельного топлива и нефтехимической продукции.

Известен способ переработки нефти [Патент РФ №2208626, опубл. 20.07.2003 г., МПК C10G 69/02], который включает нагрев и разделение нефти на газовую, широкую нефтяную фракцию с концом кипения не выше 350°С и тяжелую фракцию с последующим гидрокрекингом последней с получением широкой фракции гидрокрекинга с концом кипения не выше 350°С и тяжелой фракции гидрокрекинга. Широкую нефтяную фракцию и широкую фракцию гидрокрекинга подают в реактор с неподвижным слоем цеолитсодержащего катализатора, полученные обессеренные фракции фракционируют с получением газа, пропан-бутановой, бензиновой и дизельной фракций - компонентов моторных топлив.

Недостатками способа является низкий суммарный выход моторных топлив (до 58% масс на сырье без пропан-бутана) и дизельного топлива (до 20% масс, на сырье), а также высокий выход остаточных продуктов - 26% масс, на сырье. Кроме того, способ неприменим для получения современных марок ультрамалосернистых моторных топлив из сернистых нефтей, содержащих ароматические соединения серы, а качество дизельного топлива понижено из-за снижения цетанового числа дизельных фракций при переработке широкой нефтяной фракции на цеолитсодержащем катализаторе.

Наиболее близким аналогом изобретения, принятым в качестве прототипа, является способ переработки нефти по процессу STDC, реализованный фирмой Shell Global Solutions на НПЗ API, Италия [Alie Hoksberg. Increase Diesel Production Through Thermal Conversion. 5th Russia & CIS Bottom of the Barrel Technology Conference & Exhibition, 22 & 23 April 2010, Moskow, p.9], включающий фракционирование нефти с выделением газа, пропан-бутановой фракции, бензиновой, легкой газойлевой, тяжелой газойлевой фракции и остатка с последующим висбрекингом остатка с получением тяжелого остатка висбрекинга, битумного сырья, бензиновой и легкой газойлевой фракций висбрекинга, термической конверсией тяжелой газойлевой фракции с получением тяжелого остатка термической конверсии, бензиновой и легкой газойлевой фракций термической конверсии, при этом сумму остатков висбрекинга и термической конверсии направляют на газификацию с получением топлива для выработки электроэнергии, сумму легких газойлевых фракций, а также сумму бензиновых фракций фракционирования, висбрекинга и термической конверсии подвергают гидроочистке с получением соответствующих гидрогенизатов, далее из гидрогенизата суммы легких газойлевых фракций путем стабилизации получают дизельное топливо, а из гидрогенизата суммы легких газойлевых фракций путем изомеризации легкой части гидрогенизата и риформинга тяжелой части гидрогенизата получают высокооктановый бензин.

Недостатком способа является низкий суммарный выход моторных топлив (73% масс, на сырье без учета пропан-бутана) и дизельного топлива - 51% масс, на сырье, а также высокий выход малоценных остаточных продуктов - 22% масс, на сырье. Также известный способ неприменим для выработки нефтехимических продуктов.

Задача изобретения - расширение ассортимента и выхода светлых продуктов, увеличение выхода дизельного топлива.

Технический результат, который может быть достигнут при осуществлении способа:

- расширение ассортимента светлых продуктов за счет выработки ароматических углеводородов - бензола, толуола и ксилолов, взамен автомобильного бензина,

- увеличение выхода светлых продуктов за счет гидроконверсии суммы остаточных фракций,

- увеличение выхода дизельного топлива за счет рециркуляции полупродуктов производства ароматических углеводородов - рафината и фракции ароматических углеводородов С9+ для переработки на блоке термической конверсии и гидроконверсии, соответственно.

Указанный технический результат достигается тем, что в известном способе, включающем фракционирование нефти с выделением бензиновой, легкой газойлевой, тяжелой газойлевой фракции и остатка, термическую конверсию тяжелой газойлевой фракции с получением тяжелого остатка, бензиновой и легкой газойлевой фракций термической конверсии, гидроочистку суммы легких газойлевых фракций, а также суммы бензиновых фракций с получением соответствующих гидрогенизатов, и стабилизацию гидрогенизата суммы легких газойлевых фракций с получением дизельного топлива, особенность заключается в том, что

тяжелую газойлевую фракцию предварительно смешивают с рафинатом,

а сумму остатков фракционирования и термической конверсии в смеси с фракцией ароматических углеводородов С9+подвергают гидроконверсии с получением гидрогенизата,

который разделяют на бензиновую и легкую газойлевую фракции и остаток, выводимый в качестве котельного топлива для собственных нужд,

при этом гидрогенизат суммы бензиновых фракций фракционирования, термической конверсии и гидроконверсии подвергают риформингу с последующим разделением продукта риформинга на фракцию ароматических углеводородов и рафинат,

а фракцию ароматических углеводородов разделяют на бензол, толуол, ксилолы и фракцию ароматических углеводородов С9+,

кроме того, на гидроочистку направляют сумму легких газойлевых фракций фракционирования, термической конверсии и гидроконверсии.

В заявляемом способе предварительное смешение тяжелой газойлевой фракции с рафинатом позволяет увеличить выход дизельного топлива за счет облегчения (снижения плотности и увеличения относительного содержания водорода) сырья, направляемого на термическую конверсию.

Гидроконверсия суммы остатков фракционирования и термической конверсии в смеси с фракцией ароматических углеводородов Сд+позволяет получить дополнительное количество дизельного топлива за счет гидрогенолиза тяжелых остаточных компонентов сырья и гидрирования тяжелых ароматических углеводородов С9+.

Риформинг гидрогенизата суммы бензиновых фракций фракционирования, термической конверсии и гидроконверсии с последующим разделением продукта риформинга на фракцию ароматических углеводородов и рафинат, разделением фракции ароматических углеводородов (например, экстрактивной ректификацией и четким фракционированием экстракта) на бензол, толуол, ксилолы и фракцию ароматических углеводородов С9+ позволяет расширить ассортимент товарной продукции и получить рецикловые потоки, направляемые на дальнейшую переработку с целью увеличения выхода дизельного топлива.

Гидроочистка суммы легких газойлевых фракций фракционирования, термической конверсии и гидроконверсии позволяет получить ультрамалосернистое дизельное топливо.

Способ осуществляют следующим образом.

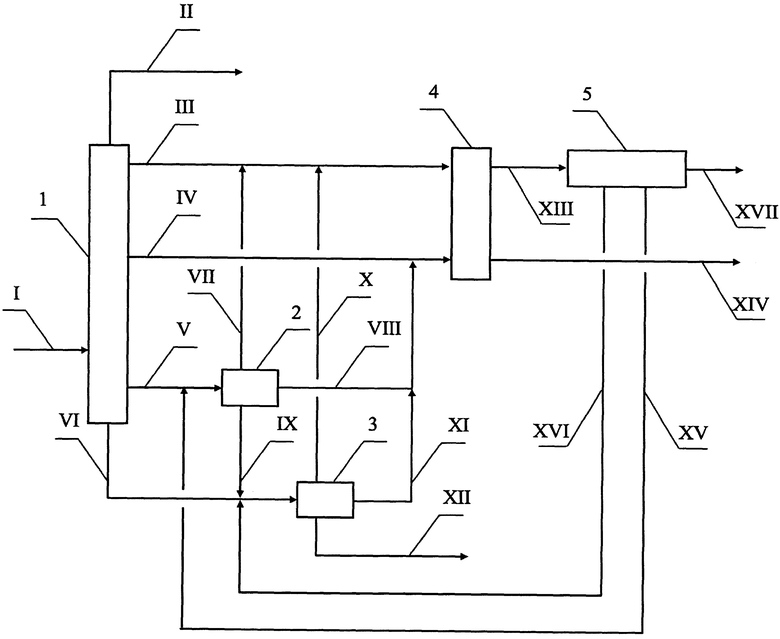

Обезвоженную и обессоленную нефть (I) разделяют на блоке фракционирования 1 на газ (II), бензиновую (III), легкую газойлевую (IV), тяжелую газойлевую (V) фракцию и остаток фракционирования (VI).

Тяжелую газойлевую фракцию (V) смешивают с рафинатом (XV) и подвергают термической конверсии на блоке 2 с получением газа (на схеме не показан), бензиновой фракции термической конверсии (VII), легкой газойлевой фракции термической конверсии (VIII) и остатка термической конверсии (IX).

Сумму остатков термической конверсии (IX) и фракционирования (VI) смешивают с фракцией ароматических углеводородов С9+ (XVI) и перерабатывают на блоке гидроконверсии 3 с получением газа (на схеме не показан), бензиновой фракции гидроконверсии (X), легкой газойлевой фракции гидроконверсии (XI) и остатка гидроконверсии (XII), выводимого с установки в качестве котельного топлива для собственных нужд.

Сумму бензиновых фракций (III), (VII) и (X), а также сумму легких газойлевых фракций (IV), (VIII) и (XI) перерабатывают на блоке гидроочистки 4 с получением гидрогенизата бензиновой фракции (XIII) и стабильного дизельного топлива (XIV), которое выводят с установки.

Гидрогенизат суммы бензиновых фракций (XIII) подвергают риформингу на блоке 5 в присутствии, например, платиносодержащего катализатора, с получением газа и риформата (на схеме не показаны) из которого выделяют рафинат (XV), направляемый на смешение с тяжелой газойлевой фракцией (V), и фракцию ароматических углеводородов (на схеме не показана), из которой четким фракционированием выделяют фракцию ароматических углеводородов С?+(XVI) направляемую на смешение с суммой остатков термической конверсии (IX) и фракционирования (VI), и бензол, толуол, ксилолы (XVII) которые выводят с установки (условно показан один поток).

Сущность изобретения иллюстрируется следующим примером.

Нефть (100% масс.) Иреляхского нефтегазового месторождения, Якутия (плотность при 20°С 858 кг/м3, вязкость при 50°С 9,1 сСт, содержание серы 0,45% масс.) фракционируют с выделением 0,5% газа (здесь и далее указаны % масс, на сырье), 10,5% бензиновой фракции, 33,3% легкой газойлевой фракции, 35% тяжелой газойлевой фракции и 20,7% остатка. Тяжелую газойлевую фракцию смешивают с 7,7% рафината и подвергают термической конверсии с получением 2,3% газа, 6,2% бензиновой фракции, 31,2% легкой газойлевой фракции, и 3,0% остатка термической конверсии. Сумму остатков фракционирования и термической конверсии в смеси с 4,7% фракции ароматических углеводородов С9+ подвергают гидроконверсии с получением 3,0% газа, 9,2% бензиновой фракции, 13,5% легкой газойлевой фракции, и 2,7% остатка гидроконверсии. Сумму легких газойлевых фракций гидроконверсии подвергают гидроочистке и стабилизации с получением 74.9% дизельного топлива, содержащего менее 10 ппмв серы. Сумму бензиновых фракций вместе с головной фракцией стабилизации дизельного топлива в количестве 27,4% подвергают гидроочистке, а полученный гидрогенизат подвергают риформингу в присутствии платиносодержащего катализатора с получением 4,1% газа и 23,3% риформата, который экстрактивной ректификацией, с использованием водного раствора сульфолана в качестве экстрагента, разделяют с получением 7,7% рафината, направляемого на смешение с тяжелой газойлевой фракцией, и 15,5% фракции ароматических углеводородов, из которой четкой ректификацией выделяют 3,5% бензола, 3,1% толуола, 4,3% суммарных ксилолов и 4,7% фракции ароматических углеводородов С9+, направляемой на смешение с суммой остатков фракционирования и термической конверсии.

Суммарный выход светлых продуктов без учета пропан-бутана составил 85,8% на сырье, в том числе 74,9% дизельного топлива.

Из примера видно, что предлагаемый способ позволяет получать высокий выход как суммы светлых продуктов, так и дизельного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2012 |

|

RU2490307C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2510642C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2013 |

|

RU2515938C1 |

| УСТАНОВКА БЕЗОСТАТОЧНОЙ ПЕРЕРАБОТКИ НЕФТИ | 2016 |

|

RU2707188C2 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ | 2013 |

|

RU2524962C1 |

| СПОСОБ ПОДГОТОВКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ К ТЕРМИЧЕСКОЙ КОНВЕРСИИ | 2013 |

|

RU2522303C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2490308C1 |

| КОМБИНИРОВАННАЯ УСТАНОВКА ПЕРЕРАБОТКИ НЕФТИ ЭЛОУ-АВТК/БС | 2016 |

|

RU2632260C1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕСОДЕРЖАЩИХ ОТХОДОВ | 2014 |

|

RU2544649C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ КОНВЕРСИИ ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2500789C1 |

Изобретение относится к нефтеперерабатывающей и нефтехимической промышленности. Изобретение касается способа переработки нефти, включающего фракционирование нефти с выделением бензиновой, легкой газойлевой, тяжелых газойлевых фракций и остатка, термическую конверсию тяжелых газойлевых фракций с получением тяжелого остатка термической конверсии, бензиновой и легкой газойлевой фракций термической конверсии, гидроочистку суммы легких газойлевых фракций, а также суммы бензиновых фракций с получением соответствующих гидрогенизатов и стабилизацию гидрогенизата суммы легких газойлевых фракций с получением дизельного топлива. Тяжелую газойлевую фракцию предварительно смешивают с рафинатом, а сумму остатков фракционирования и термической конверсии в смеси с фракцией ароматических углеводородов С9+ подвергают гидроконверсии с получением гидрогенизата, который разделяют на бензиновую и легкую газойлевую фракции и остаток, выводимый в качестве котельного топлива для собственных нужд, при этом гидрогенизат суммы бензиновых фракций фракционирования, термической конверсии и гидроконверсии подвергают риформингу и разделению продукта риформинга на ароматические углеводороды и рафинат, а ароматические углеводороды разделяют на бензол, толуол, ксилолы и фракцию ароматических углеводородов С9+, при этом на гидроочистку направляют сумму легких газойлевых фракций фракционирования, термической конверсии и гидроконверсии. Технический результат - расширение ассортимента и выхода светлых продуктов, увеличение выхода дизельного топлива. 1 ил., 1 пр.

Способ переработки нефти, включающий фракционирование нефти с выделением бензиновой, легкой газойлевой, тяжелой газойлевой фракции и остатка фракцинирования, термическую конверсию тяжелой газойлевой фракции с получением остатка, бензиновой и легкой газойлевой фракций термической конверсии, гидроочистку суммы легких газойлевых фракций, а также суммы бензиновых фракций с получением соответствующих гидрогенизатов, и стабилизацию гидрогенизата суммы легких газойлевых фракций с получением дизельного топлива, отличающийся тем, что тяжелую газойлевую фракцию предварительно смешивают с рафинатом, а сумму остатков фракционирования и термической конверсии в смеси с фракцией ароматических углеводородов С9+ подвергают гидроконверсии с получением гидрогенизата, который разделяют на бензиновую и легкую газойлевую фракции и остаток, выводимый в качестве котельного топлива для собственных нужд, при этом гидрогенизат суммы бензиновых фракций фракционирования, термической конверсии и гидроконверсии подвергают риформингу с последующим разделением продукта риформинга на фракцию ароматических углеводородов и рафинат, а фракцию ароматических углеводородов разделяют на бензол, толуол, ксилолы и фракцию ароматических углеводородов С9+, кроме того, на гидроочистку направляют сумму легких газойлевых фракций фракционирования, термической конверсии и гидроконверсии.

| Alie Hoksberg, Increase diesel production through thermal conversion, 5th Russia & CIS bottom of the barrel technology conference & exhibition, 22&23 april 2010, Moscow p.9 | |||

| Валковая листогибочная машина | 1983 |

|

SU1199347A1 |

| ИСПОЛЬЗОВАНИЕ ГАЗА ИЗ МЕСТОРОЖДЕНИЯ ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ПЕРЕРАБОТКИ ПРИРОДНОЙ СЫРОЙ НЕФТИ В ПРЕДВАРИТЕЛЬНО ОЧИЩЕННОЕ НЕ СОДЕРЖАЩЕЕ АСФАЛЬТЕНЫ СЫРЬЕ ДЛЯ ПЕРЕРАБОТКИ НЕФТИ Р И ЖИДКОЕ ОСТАТОЧНОЕ СЫРЬЕ ДЛЯ ПЕРЕРАБОТКИ НЕФТИ Р | 2005 |

|

RU2360948C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2001 |

|

RU2208626C2 |

Авторы

Даты

2013-10-10—Публикация

2012-11-27—Подача