Изобретение относится к технологии получения меламина путем пиролиза мочевины некаталитическим методом высокого давления, а именно к способам охлаждения расплава меламина с применением воды и водных растворов.

При производстве меламина из мочевины образуется большое количество газообразных побочных продуктов - аммиака и углекислого газа. Их количество составляет приблизительно 70% от массы исходной мочевины. Меламин и отходящие газы имеют температуру от 350°C до 400°С и перед дальнейшей переработкой должны быть охлаждены до более низких температур, как правило, до 200°C и ниже.

В последнее время продукты реакции, выходящие из реактора синтеза меламина, перед охлаждением (тушением, гашением) предпочитают разделять на жидкую (расплав неочищенного меламина) и газовую фазы и осуществлять их дальнейшую обработку отдельно. Этот прием позволяет более эффективно утилизировать тепловую энергию, запасенную в реакционной массе, и упрощает ее дальнейшую переработку. Существует ряд способов охлаждения расплава меламина с применением воды и водных растворов.

Известен способ охлаждения расплава меламина водным раствором аммиака с концентрацией более 10% при температуре 160-170°C с получением водного раствора меламина (ЕА 005993, C07D 251/60, 2005). Для осуществления охлаждения расплав меламина подают в нижнюю часть охлаждающей колонны, где интенсивно перемешивают при температуре 160-170°C с водой и раствором аммиака, поступающими в эту же часть колонны.

После охлаждения расплава меламина осуществляют очистку меламина от продуктов конденсации путем выдержки образующегося при охлаждении водного раствора меламина, содержащего аммиак, в течение времени менее 30 минут и последующее выделение меламина кристаллизацией.

Этот способ охлаждения обеспечивает эффективное охлаждение расплава меламина, однако вследствие использования аммиака на стадии охлаждения все последующие стадии водной обработки необходимо проводить также в аммиачном растворе. Как следствие этого, усложняются стадии кристаллизации и центрифугирования меламина, и для предотвращения испарения аммиака в окружающую среду требуется использование на этих стадиях аппаратов специальной конструкции. Кроме того, требуется энергоемкая процедура удаления аммиака из маточного раствора с последующей конденсацией аммиака.

Известен способ охлаждения расплава меламина водным раствором щелочи с концентрацией 0,05-0,5% при температуре 100-150°C с получением водного щелочесодержащего раствора меламина (ЕР 1444214, C07D 251/62, 2004). В качестве щелочи используют гидроксид натрия или гидроксид калия. Расплав меламина охлаждают в аппарате специальной конструкции. Для равномерного распределения и быстрого охлаждения расплава меламина водный раствор щелочи и расплав меламина подают одновременно в верхнюю часть аппарата через отдельные распылительные устройства или через двухкомпонентное сопло.

После охлаждения расплава образующийся водный щелочесодержащий раствор меламина выдерживают в нижней части аппарата охлаждения в течение 5-60 минут для разложения продуктов конденсации, а затем выделяют меламин кристаллизацией.

Охлаждение расплава меламина, имеющего температуру выше 350°C, водным раствором щелочи вызывает значительный гидролиз меламина. Это приводит к большим потерям меламина и образованию продуктов гидролиза - аммелина и аммелида. Образование аммелина и аммелида требует повышенного расхода щелочи для превращения аммелина и аммелида в растворимые в воде соли.

Известен способ охлаждения расплава меламина водой с чистотой более 95% при температуре 170-220°C с получением водного раствора меламина (RU 2367656, C07D 251/60, C07D 251/62, 2009).

После охлаждения расплава меламина осуществляют удаление аммиака и диоксида углерода из полученного раствора меламина. Процесс удаления газов проводят при практически той же температуре, как и охлаждение, или при более высокой температуре, в ректификационной колонне путем подачи пара в нижнюю часть колонны. Для разложения продуктов конденсации раствор меламина, практически не содержащий аммиака и диоксида углерода, после добавления щелочи выдерживают в течение 5-60 минут (преимущественно 20-40 минут), затем выделяют меламин кристаллизацией.

Охлаждение расплава меламина водой в отсутствие щелочи уменьшает степень гидролиза меламина. Однако, достаточно длительное время пребывания раствора меламина в ректификационной колонне при высокой температуре приводит к существенным потерям меламина за счет гидролиза и образования продуктов гидролиза, на удержание которых в растворенном состоянии, как указано выше, потребуется дополнительный расход щелочи.

Наиболее близким по технической сущности к предложенному способу является известный способ охлаждения расплава меламина, включающий охлаждение расплава меламина водой до температуры 25-300°C (предпочтительно до 50-200°С) в зоне охлаждения с переходом меламина в твердое состояние и образованием водной суспензии меламина и вывод меламина из зоны охлаждения в виде водной суспензии (ЕА 003233, C07D 251/62, C07D 251/60, 2003). Расплав меламина и охлаждающую воду распыляют в верхней части аппарата для охлаждения, образующуюся суспензию меламина предпочтительно перемешивают и непрерывно выводят из нижней части аппарата.

В описании указано, что меламин достаточно высокой степени чистоты можно получить путем простой фильтрации или центрифугирования суспензии и высушивания. Однако, как следует из примеров, приведенных в описании патента, чистота меламина не превышает 99,1%. Эта степень чистоты совершенно недостаточна для большинства областей применения меламина, где требуется чистота не менее 99,8%. Для достижения более высокой степени чистоты предполагается дополнительная перекристаллизация. Допускается также до проведения кристаллизации добавление щелочи и выдержка раствора для устранения загрязнения меламина побочными продуктами.

В конкретных примерах осуществления известного способа не указано, какое количество воды используется для образования суспензии меламина при охлаждении расплава. Однако этот параметр имеет важное значение. В случае получения разбавленных суспензий с концентрацией меламина менее 10% значительное количество меламина находится в водной фазе, поэтому велики потери меламина с маточным раствором, из которого при остывании на стенках аппаратов и трубопроводов осаждается меламин. Более концентрированные суспензии меламина крайне неудобны в транспортировке из-за большой вязкости и склонности к налипанию. Таким образом, работа с суспензиями меламина усложняет технологический процесс.

Хотя для образования суспензии меламина требуется меньшее количество воды чем в способах охлаждения с образованием водных растворов меламина, однако избежать потерь меламина и образования продуктов его гидролиза в процессе охлаждения расплава невозможно, так как часть меламина переходит в водную фазу, и растворенный меламин гидролизуется, особенно в значительной степени при температуре выше 180°C.

Указанные недостатки делают известный способ охлаждения расплава меламина водой с получением суспензии меламина трудно реализуемым в промышленности.

Технической задачей, на решение которой направлено изобретение, является усовершенствование способа охлаждения расплава меламина водой, обеспечивающего снижение потерь меламина.

Техническим результатом, который может быть получен при использовании изобретения, является снижение степени гидролиза меламина на стадии охлаждения расплава меламина водой и упрощение технологического процесса.

Для достижения технического результата предложен способ охлаждения расплава меламина, включающий охлаждение расплава меламина водой до температуры 130-230°C в зоне охлаждения с переходом меламина в твердое состояние и вывод меламина из зоны охлаждения, отличающийся тем, что охлаждение осуществляют с испарением воды и образованием газовой взвеси твердый меламин-водяной пар, и меламин выводят из зоны охлаждения в виде газовой взвеси твердый меламин-водяной пар.

Для улучшения вывода в образующуюся газовую взвесь твердый меламин-водяной пар перед выводом из зоны охлаждения можно дополнительно вводить азот, воздух или их смесь.

Из уровня техники не выявлены решения, имеющие признаки, совпадающие с отличительными признаками предложенного изобретения.

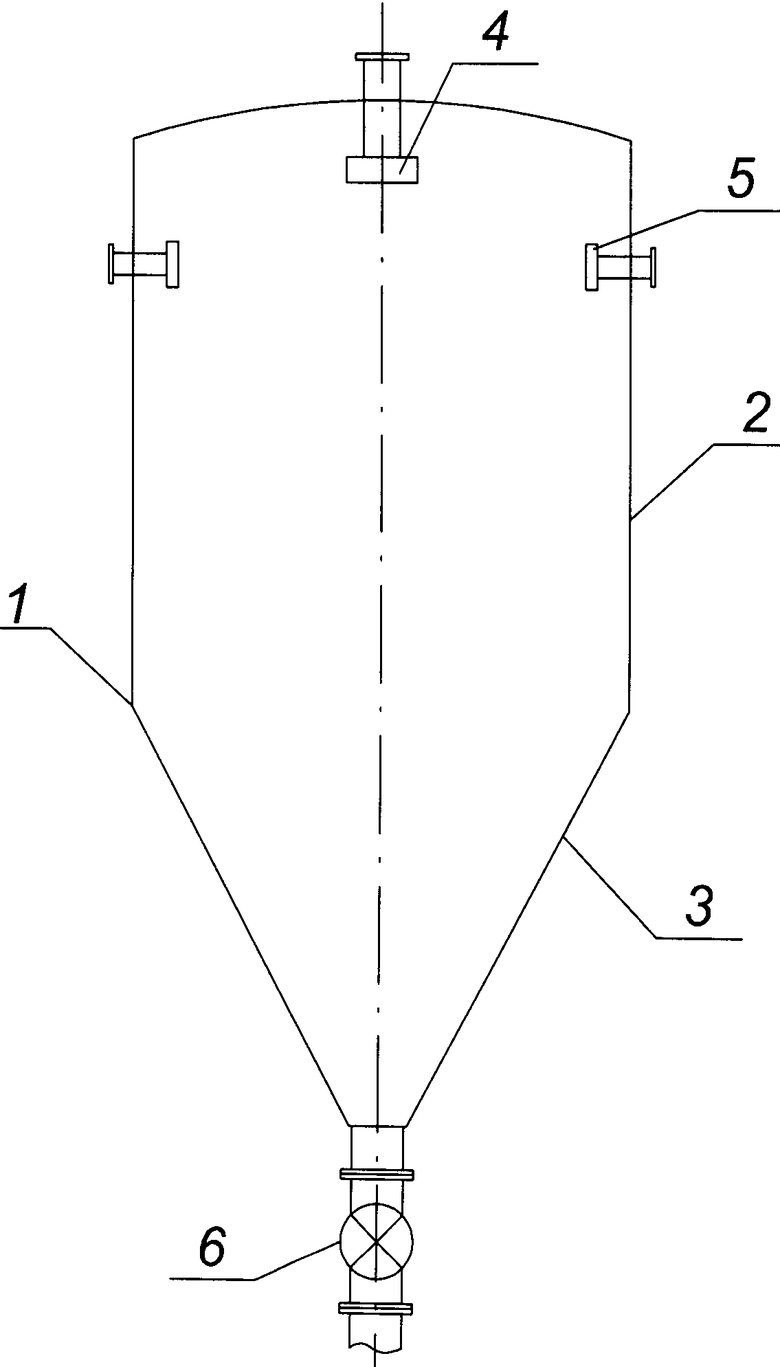

Вариант конструкции аппарата охлаждения для осуществления предложенного способа охлаждения расплава меламина схематично изображен на фигуре.

В соответствии с фигурой аппарат охлаждения включает корпус 1, состоящий из верхней цилиндрической части 2 и конусообразного днища 3. В верхней части корпуса 1 по центральной оси аппарата расположена форсунка 4 для ввода расплава меламина. В верхней части корпуса 1 в стенках цилиндрической части 2 перпендикулярно оси аппарата расположены симметрично восемь форсунок 5, предназначенных для ввода охлаждающей воды. В конусообразном днище 3 расположен дроссельный клапан 6 для вывода газовой взвеси твердый меламин-водяной пар из аппарата.

Днище корпуса выполнено конусообразным для предотвращения образования застойных зон и облегчения вывода газовой взвеси твердый меламин-водяной пар из аппарата. Для дополнительного ввода азота и/или воздуха в образующуюся газовую взвесь твердый меламин-водяной пар перед выводом из зоны охлаждения днище может иметь средства ввода азота и/или воздуха (на фигуре не указаны).

Сущность изобретения иллюстрируется приведенными ниже конкретными примерами осуществления предложенного способа в приведенном на фигуре аппарате охлаждения.

Пример 1

Охлаждение расплава меламина проводят в аппарате охлаждения, изображенном на фигуре. В корпус 1 аппарата охлаждения, в его цилиндрическую часть 2 через форсунку 4 распыляют расплав меламина с температурой 380°C в количестве 20 кг/ч, одновременно через боковые форсунки 5 в цилиндрическую часть 2 распыляют охлаждающую воду в количестве 3,3 кг/ч. Вода при этом испаряется, и образуется газовая взвесь твердый меламин-водяной пар с температурой 230°C, которая проходит конусообразное днище 3 и выводится из корпуса 1 через дроссельный клапан 6 на дальнейшие стадии очистки и выделения меламина.

Данные химического анализа, выполненного методом высокоэффективной жидкостной хроматографии (ВЭЖХ), показали, что содержание продуктов гидролиза в меламине после охлаждения расплава не изменилось.

Пример 2

Охлаждение расплава меламина проводят аналогично примеру 1 с тем отличием, что через боковые форсунки 5 в цилиндрическую часть 2 распыляют охлаждающую воду в количестве 4,6 кг/час. Вода при этом испаряется, и образуется газовая взвесь твердый меламин-водяной пар с температурой 130°C, которая проходит конусообразное днище 3 и выводится из корпуса 1 через дроссельный клапан 6 на дальнейшие стадии очистки и выделения меламина.

Данные химического анализа, выполненного методом ВЭЖХ, показали, что содержание продуктов гидролиза в меламине после охлаждения расплава не изменилось.

Осмотр аппарата охлаждения выявил отсутствие налипания меламина на стенках аппарата, по крайней мере, в течение четырех месяцев его непрерывной работы.

Предложенный способ охлаждения расплава меламина водой имеет ряд существенных преимуществ по сравнению с прототипом.

1. Испарение вводимой для охлаждения воды при контакте с расплавом меламина исключает наличие жидкой водной фазы в зоне охлаждения, и перешедший в твердое состояние меламин не контактирует с жидкой водой с образованием водного раствора. Это практически исключает возможность гидролиза меламина на стадии охлаждения расплава меламина, а следовательно, потерь меламина и образования продуктов гидролиза, которые требуют дополнительного расхода щелочи на стадии очистки меламина.

2. Образующаяся в зоне охлаждения газовая взвесь твердый меламин-водяной пар намного более удобна в выведении из аппарата охлаждения и в транспортировке, чем суспензии меламина в воде, особенно концентрированные суспензии. Это позволяет упростить технологический процесс.

3. Сокращается количество воды, используемое для охлаждения расплава меламина.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ МЕЛАМИНА | 2012 |

|

RU2495876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИАНУРАТА МЕЛАМИНА | 2021 |

|

RU2758252C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ПРОИЗВОДСТВА МЕЛАМИНА | 2013 |

|

RU2544704C1 |

| СПОСОБ РЕЗКОГО ОХЛАЖДЕНИЯ ОТХОДЯЩЕГО ГАЗА СИНТЕЗА МЕЛАМИНА | 2021 |

|

RU2825088C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНА И СПОСОБ УДАЛЕНИЯ РАСТВОРЕННЫХ ГАЗОВ ИЗ ВОДНОГО РАСТВОРА НЕОЧИЩЕННОГО МЕЛАМИНА | 2009 |

|

RU2417992C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВОБОДНОГО ОТ МЕЛЕМА МЕЛАМИНА И УСТРОЙСТВО ГАСИТЕЛЯ | 2002 |

|

RU2304579C2 |

| РЕЦИРКУЛЯЦИЯ ВОДЫ В ПРОИЗВОДСТВЕННОМ ПРОЦЕССЕ ПОЛУЧЕНИЯ МЕЛАМИНА | 2010 |

|

RU2553982C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ОЧИСТКИ МЕЛАМИНА | 2009 |

|

RU2497814C2 |

| СПОСОБ ПРОИЗВОДСТВА ЧИСТОГО МЕЛАМИНА | 2005 |

|

RU2367656C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛАМИНА ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ МОЧЕВИНЫ | 2009 |

|

RU2515885C2 |

Изобретение относится к способу охлаждения расплава меламина с применением воды и водных растворов, который может быть использован в промышленном производстве меламина. Представленный способ включает охлаждение расплава меламина водой до температуры 130-230°C в зоне охлаждения с испарением воды и образованием газовой взвеси твердый меламин-водяной пар. Меламин выводят из зоны охлаждения в виде газовой взвеси твердый меламин-водяной пар. В образующуюся газовую взвесь твердый меламин-водяной пар перед выводом из зоны охлаждения можно дополнительно вводить азот, воздух или их смесь. Технический результат - снижение степени гидролиза меламина на стадии охлаждения расплава меламина водой и упрощение технологического процесса. 1 з.п. ф-лы, 1 ил., 2 пр.

1. Способ охлаждения расплава меламина, включающий охлаждение расплава меламина водой до температуры 130-230°C в зоне охлаждения с переходом меламина в твердое состояние и вывод меламина из зоны охлаждения, отличающийся тем, что охлаждение осуществляют с испарением воды и образованием газовой взвеси твердый меламин-водяной пар и меламин выводят из зоны охлаждения в виде газовой взвеси твердый меламин-водяной пар.

2. Способ по п.1, отличающийся тем, что в образующуюся газовую взвесь твердый меламин-водяной пар перед выводом из зоны охлаждения вводят азот и/или воздух.

| Ударное приспособление для разгонки рельсовых стыковых зазоров | 1927 |

|

SU7622A1 |

| RU 2006134260 А, 20.05.2008 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2013-10-20—Публикация

2012-10-11—Подача