Изобретение относится к способу производства чистого меламина, раскрываемому в пункте 1 формулы изобретения.

В способах получения меламина с применением высокого давления в общем случае расплав мочевины и необязательно газообразного аммиака реагирует без присутствия катализатора, например, при температуре между 325 и 450°С и давлении между 50 и 250 бар с получением жидкого меламина и отходящего газа.

Отходящий газ реакции главным образом содержит аммиак и диоксид углерода с небольшими количествами газообразного меламина. Жидкий неочищенный меламин в дополнение к непрореагировавшей мочевине содержит также побочные продукты, как, например, мелем, мелам, и дополнительные продукты конденсации меламина, присутствие которых в конечном продукте нежелательно и которые поэтому должны быть отделены.

Побочные продукты получения меламина отделяются от меламина на основании известного свойства этих побочных продуктов гидролизоваться водой, преимущественно в присутствии щелочей, с получением соединений оксоаминотриазина, таких как аммелин и аммелид. В процессе последующей кристаллизации меламина они остаются в растворе, и таким образом чистый меламин кристаллизуется выборочно. В таких процессах расплав меламина из части с высоким давлением обрабатывается далее по потоку в части с низким давлением в присутствии воды.

Например, в соответствии с US 3132143 реакционная смесь из реактора для синтеза с высоким давлением, состоящая из расплава меламина и отходящего газа, загружается в охладитель, в котором смесь приводится в контакт с водным раствором, насыщенным аммиакам и диоксидом углерода, при 100-200°С и 10-35 бар в течение 10-60 минут. При контакте с охлажденным гасящим раствором меламин абсорбируется в ней, в то время как главная часть отходящего газа отделяется. Для разложения побочных продуктов раствор меламина выдерживается для отстаивания в течение 20-50 минут, затем NH3 и СO2, содержащиеся в растворе, удаляются с помощью пара, и после добавления материнского раствора, содержащего щелочь, и фильтрации нерастворимых продуктов, меламин выкристаллизовывается.

Недостатком этого способа является то, что отходящий газ отделяется от меламина только в охладителе, и при этом получается при низком давлении в состоянии, которое не является безводным. В связи с тем, что отходящий газ состоит главным образом из NН3 и СО2, значительные количества попадают во влажную часть установки. СО2, который был уже отделен, даже рециклируется в процесс производства меламина через содержащую СO2 охлаждающую жидкость, что приводит к тому, что содержание СО2 в растворе меламина повышается, в связи с чем снижается рН раствора. Этот недостаток особенно отражается на разложении побочного продукта, которая преимущественно происходит в щелочных пределах в охладителе, а в таких условиях этот процесс происходит медленно и полностью не завершается. Полностью СО2 удаляется из раствора меламина только с помощью отгонки влажной части водяным паром. Этот процесс требует больших затрат энергии.

В WO 00/29393 А1 и WO 03/045927 А1 описываются способы производства меламина, в которых расплав меламина отделяется от отходящего газа реакции в самом реакторе высокого давления. Отходящий газ получается в безводной форме и при высоком давлении рециклируется в установку для получения мочевины. Расплав меламина, направляемый на дальнейшую обработку, соответственно содержит СО2 в количестве, уменьшенном на объем отходящего газа. В дальнейшем СО2, растворенный в расплаве меламина, удаляется из расплава, например, пропусканием через NН3. Расплав меламина, обработанный таким образом, загружается в охладитель, в котором расплав меламина обращается в суспензию или раствор меламина при контакте с водным раствором, содержащим щелочь. Для того чтобы ускорить разложение побочного продукта и поддержать формирование соединений оксоаминотриазина, аммелина и аммелида, в раствор меламина добавляется NaOH перед тем, как раствор устанавливается для разложения побочного продукта. Растворенный NН3, все еще присутствующий в растворе, отгоняется, а меламин кристаллизуется.

Недостатком этих способов является то, что значительные количества СО2 все еще присутствуют в суспензии или растворе меламина после выпуска из охладителя. Эти количества получаются потому, что СО2 полностью не устраняется в части с высоким давлением и потому, что происходит гидролитическое разложение непрореагировавшей мочевины и побочных продуктов производства меламина в охладителе. Полностью присутствующий СО2 должен нейтрализоваться добавлением NaOH. Значение рН повышается только при добавлении NaOH. Высокое значение рН требуется для ускорения разложения побочных продуктов при последующем отстаивании раствора меламина. Это приводит к необходимости использовать очень значительные количества NaOH для получения желаемой чистоты меламина с низким содержанием побочных продуктов производства, но такие количества нежелательны с экономической и технологической точки зрения.

Соответственно целью данного изобретения является способ получения меламина, в котором используется меньшее количество NaOH и при котором установка имеет те же характеристики потребления энергии, а получаемый в конце процесса меламин обладает таким же качеством.

В соответствии с изобретением эта цель достигается охлаждением расплава меламина водой, имеющей чистоту более 95 мас.%, и удалением СО2 и NН3, присутствующих в растворе меламина, перед добавлением NaOH и перед отстаиванием для разложения побочных продуктов.

Соответственно настоящее изобретение относится к способу получения чистого меламина обработкой расплава меламина, полученного в результате процесса под высоким давлением и освобожденного от отходящих газов, в котором:

a) расплав меламина охлаждается водой, чистота которой 95 мас.%,

b) затем NH3 и СО2 удаляются из полученного раствора меламина,

c) затем к раствору меламина добавляется щелочь и указанный раствор отстаивается,

d) после чего чистый меламин получается кристаллизацией.

В соответствии с изобретением полное содержание СО2, с одной стороны, получающееся из части с высоким давлением, и, с другой стороны, получающееся гидролизом в самом охладителе, удаляется из раствора меламина непосредственно после охлаждения водой, имеющей чистоту более 95 мас.%. Таким образом, щелочь затем добавляется к раствору меламина, практически свободного от СО2, что приводит к быстрому повышению рН в растворе меламина. Учитывая, что высокое значение рН требуется для быстрого разложения побочных продуктов во время последующего отстаивания, получается меламин в соответствии с изобретением такого же качества, как в известных сравнительных способах, но с использованием малых количеств щелочи.

В настоящем способе может использоваться любой расплав меламина, полученный в процессе с высоким давлением, после удаления из него реакционных отходящих газов. В частности, чистый меламин получается, если расплав меламина предварительно очищается перед охлаждением в части установки для получения меламина с высоким давлением. Например, возможно частично удалить побочные продукты, присутствующие в расплаве, охлаждением и/или отстаиванием расплава меламина при высоком давлении аммиака. В настоящем способе преимущественно использовать расплав меламина, насыщенный аммиаком.

В преимущественном воплощении СО2, растворенный в расплаве меламина, существенно удаляется до охлаждения. Это достигается, например, обработкой расплава меламина газообразным аммиаком. В таком случае только относительно небольшие пропорции СО2 должны удаляться из раствора меламина во влажной части после охлаждения, что обладает преимуществом с точки зрения затрат энергии.

Расплав меламина, подлежащий обработке в соответствии с данным способом изобретением, вводится в охладитель при температуре около 330-400°С, преимущественно около 330-380°С, особо преимущественно около 330-360°С и при давлении около 50-600 бар, преимущественно около 50-250 бар, особо преимущественно около 70-170 бар.

В охладителе расплав меламина охлаждается водой, чистота которой более 95 мас.%, и в результате расплав меламина превращается в раствор меламина.

Преимущественно использовать воду из бойлера и/или конденсированный пар. Кроме того, для охлаждения расплава меламина в охладителе можно использовать отработанную и очищенную воду установки по получению меламина.

Охлаждение расплава меламина преимущественно осуществляется при 170-220°С, особо преимущественно при 180-200°С. Повышенная температура в процессе охлаждения позволяет получать более высоко конденсированный раствор меламина благодаря более высокой растворимости меламина. Это позволяет использовать устройства с меньшим объемом влажной части и приводит к меньшим затратам энергии при удалении NН3 и CO2 в результате рециркуляции меньших количеств воды. Непрореагировавшая мочевина или промежуточные продукты гидролизуются в охладителе с выходом NH3 и СО2. Точно температуру в охладителе можно устанавливать по отношению охлаждающей воды к расплаву меламина и/или по температуре охлаждающей воды. Давление в охладителе является, например, равновесным давлением, установленным при соответствующей температуре.

Преимущественно раствор меламина, полученный во время охлаждения, имеет концентрацию меламина 10-40 мас.%, более преимущественно 20-30 мас.%, особо преимущественно 25 мас.%. В этом случае отношение охлаждающей воды к расплаву меламина составляет около 3 тонн охлаждающей воды на тонну расплава меламина. Затем NН3 и СО2 удаляются из раствора меламина, выпускаемого из охладителя. Это преимущественно происходит при практически той же температуре, как и охлаждение, или при более высокой температуре, чем охлаждение. При этом обеспечивается продолжение начавшегося в охладителе гидролиза и немедленное отделение получающихся СО2 и NН3. Такая высокая температура выбирается для того, чтобы не было опасности кристаллизации меламина во время удаления NН3 и СО2. После удаления СО2 и NН3 получается очищенный раствор меламина, имеющий такую же концентрацию, как на выходе охладителя. Например, концентрация меламина может быть около 25 мас.% и температура около 200°С.

Преимущественно удаление NН3 и СО2 из раствора меламина осуществляется в ректификационной колонне, причем NН3 и СО2 отгоняются паром из раствора меламина и выделяются в жидкой форме в максимально возможной концентрации. Такой процесс обладает преимуществом, заключающемся в том, что при рециркуляции полученных составляющих в установку для получения мочевины или в участок получения жидкого удобрения использующаяся энергия не подвергается отрицательному влиянию чрезмерного количества поступающей воды. Извлечение может быть, например, в виде жидкого NН3 с около 20 мас.% СО2 или в виде раствора карбоната аммония, или в виде смеси двух фракций раствора карбоната аммония и жидкого NН3.

Перед отставанием очищенного раствора меламина для разложения побочных продуктов к раствору меламина добавляется щелочь. В качестве щелочи может использоваться, например, NaOH или КОН. Преимущественно используется NaOH, например, в виде водного раствора NaOH с концентрацией около 50 мас.%. Масса щелочи составляет около 30-60 кг, преимущественно 40-50 кг при концентрации 50% NaOH на тонну меламина. Добавление щелочи приводит к повышению рН, причем преимущественны значения рН между 9 и 12. Высокие значения рН желательны для ускорения разложения побочных продуктов.

Преимущественно очищенный раствор меламина, практически не содержащий NH3- и СО2-, в котором концентрация меламина около 10-40 мас.%, преимущественно 10-40 мас.%, особо преимущественно 25 мас.%, разбавляется до концентрации меламина 5-20 мас.%, преимущественно 8 мас.%, перед отстаиванием. Начиная от 170 до 220°С, преимущественно от 180 до 200°С температура понижается до 120-200°С, преимущественно до 125-170°С, особо преимущественно до 130°С. Разбавление и понижение температуры раствора меламина приводит к простому режиму работы для дальнейших этапов обработки меламина.

Преимущественно разбавление и охлаждение осуществляется добавлением раствора, содержащего рециркулируемый материнский раствор кристаллизации. В связи с тем, что материнский раствор кристаллизации содержит щелочь, добавление свежей щелочи может сокращаться. Кроме того, увеличивается выход меламина на установке в результате рециркуляции и сокращается объем отработанной воды, подлежащей обработке.

Добавление щелочи и добавление разбавителя и охлаждающего раствора могут проводиться одновременно. Например, щелочь, разбавитель и охлаждающий раствор могут смешиваться и затем вводиться в раствор меламина. При этом достигается более тщательное смешивание и равномерное распределение отдельных компонентов. Кроме того, можно проводить добавление щелочи и добавление разбавителя и охлаждающего раствора отдельно друг от друга в любой последовательности.

После добавления щелочи проводится отстаивание раствора меламина. При этом побочные продукты, как, например, мелем и мелам, разлагаются. Время отстаивания преимущественно составляет от 5 до 60 мин, преимущественно от 20 до 40 мин. Таким образом, нежелательный гидролиз меламина, который может происходить одновременно с разложением побочных продуктов, может поддерживаться на низком уровне.

После разложения побочных продуктов меламин кристаллизуется из раствора меламина, необязательно после установки рН. Этот процесс вызывается, например, снижением температуры и/или разрежением. После последовательной фильтрации и сушки получают чистый меламин.

Меламин, получаемый заявленным способом, имеет чистоту, по меньшей мере, 99,8% и может использоваться для любой требующейся последующей обработки.

Пример 1

Потребление NaOH в процессе получения меламина в способе, известном из уровня техники

Неочищенный расплав меламина, полученный в реакторе, отделяется от реакционных отходящих газов, затем расплав меламина обрабатывается пропусканием через NН3, а после этого вводится в охладитель. В связи с тем, что расплав меламина содержит 1,5 мас.% СО2, в охладитель вводится 15 кг СО2 на тонну расплава меламина.

В охладителе расплав меламина контактирует с жидкостью, содержащей NaOH. В соответствии с уравнением

2NaOH+СO2→Na2CO3+Н2О

NaOH реагирует с присутствующим СО2 с получением Na2CO3 и потому не может приводить к повышению рН, требующемуся для разложения побочных продуктов.

В связи с тем, что требуется 2 моль NaOH на моль СО2, требуется 54,5 кг 50% раствора NaOH на тонну расплава меламина для осуществления синтеза, просто для удаления того СО2, который вводится в охладитель с расплавом меламина.

Дополнительно требуется 45,5 кг 50% раствора NaOH на тонну расплава меламина для разложения побочных продуктов, т.е. для щелочного гидролиза побочных продуктов до достижения требующейся чистоты меламина.

Соответственно, полное потребление NaOH составляет 100 кг на тонну расплава меламина.

Пример 2

Потребление NaOH в процессе получения меламина в способе в соответствии с изобретением

Расплав меламина, получаемый в процессе с высоким давлением и освобожденный от реакционных отходящих газов, обрабатывается газообразным аммиаком перед охлаждением для того, чтобы существенно удалить из расплава меламина растворенный СО2. Обработанный таким образом расплав меламина загружается в охладитель при температуре 350°С и давлении 150 бар. Охлаждение проводится при температуре 200°С водой из бойлера. Добавляется 3 тонны охлаждающей воды на тонну расплава меламина, что приводит к получению раствора меламина, имеющего концентрацию 25 мас.%. Затем NH3 и СO2 отгоняются из раствора меламина паром при 200°С. Раствор, содержащий 25 мас.% меламина, разбавляется рециркулируемым материнским раствором кристаллизации до концентрации 8 мас.%, а температура раствора снижается до 130°С. Добавляется 45,5 кг 50% раствора NaOH на тонну загруженного расплава меламина для разложения побочных продуктов в растворе меламина, и раствор отстаивается в течение 30 минут. Затем меламин кристаллизуется с понижением температуры, фильтруется и сушится.

В связи с тем, что в способе в соответствии с данным изобретением NaOH не загружается до тех пор, пока СО2 не будет полностью удален, полное количество загружаемого NaOH используется только для разложения побочных продуктов. Соответственно 54,5 кг 50% раствора NaOH, требующихся для нейтрализации СО2 в сравнительном способе, экономятся в расчете на тонну расплава меламина. В способе получения меламина в соответствии с данным изобретением экономится, по меньшей мере, половина количества NaOH, требующегося в сравнительном способе, при достижении такого же качества меламина.

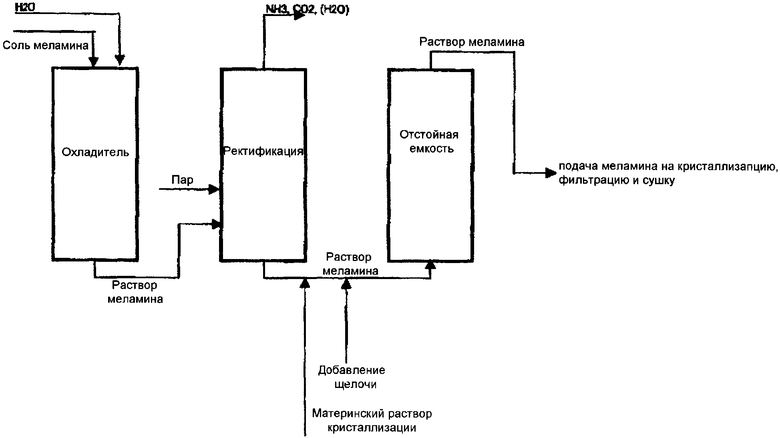

На чертеже показан пример способа в соответствии с данным изобретением.

Расплав меламина, который был получен в процессе с высоким давлением и освобожден от реакционных отходящих газов и который обрабатывался газообразным аммиаком до охлаждения, подается в охладитель. Затем NН3 и СО2 отгоняются из раствора меламина в ректификационной колонне. Отогнанные NH3 и СО2 собираются для дальнейшего использования. Затем раствор, содержащий меламин, разбавляется материнским раствором кристаллизации. К разбавленному раствору меламина добавляется раствор, содержащий щелочь, для разложения побочных продуктов, и раствор остается в отстойной емкости. Затем побочные продукты удаляются, меламин кристаллизуется, фильтруется и сушится.

Изобретение относится к способу производства чистого меламина путем получения расплава меламина в процессе с высоким давлением, из которого удалены отходящие газы. Указанный способ отличается тем, что расплав меламина охлаждается водой, чистота которой более 95 мас.%, NH3 и CO2 затем удаляются из полученного раствора меламина, щелочь добавляется к указанному раствору меламина, и смесь оставляют отстаиваться, в результате кристаллизацией получают чистый меламин. Технический результат: данный способ позволяет получать меламин высокого качества, используя меньшие количества щелочи. 12 з.п., 1 ил.

1. Способ производства чистого меламина обработкой расплава меламина, полученного с помощью процесса с высоким давлением и свободного от отходящих газов реакции, отличающийся тем, что:

a) расплав меламина охлаждается водой, чистота которой 95 мас.%,

b) затем NH3 и СО2 удаляются из полученного раствора меламина и

c) затем к раствору меламина добавляется щелочь и указанный раствор отстаивается,

d) после чего чистый меламин получается кристаллизацией.

2. Способ по п.1, отличающийся тем, что использующаяся вода является водой, подаваемой в бойлер, конденсированным паром и/или отработанной и очищенной отходящей водой установки для получения меламина.

3. Способ по п.1, отличающийся тем, что СО2, растворенный в расплаве меламина, удаляется из него до охлаждения.

4. Способ по. п.1, отличающийся тем, что охлаждение осуществляется при 170-220°С, преимущественно при 180-200°С

5. Способ по п.1, отличающийся тем, что раствор меламина, получающийся после охлаждения, имеет концентрацию меламина 10-40 мас.%, преимущественно 20-30 мас.%.

6. Способ по п.1, отличающийся тем, что удаление NH3 и CO2 осуществляется при существенно той же температуре, при которой осуществляется охлаждение, или при более высокой температуре.

7. Способ по п.1, отличающийся тем, что удаление NH3 и CO2 осуществляется в ректификационной колонне, где NH3 и СО2 отгоняются паром и получаются в виде концентрированной жидкости.

8. Способ по п.7, отличающийся тем, что NH3 и CO2 получают в виде жидкого NH3, включающего до около 20 мас.% СO2, или в виде раствора карбоната аммония, или в виде двух фракций - раствора карбоната аммония и жидкого NH3.

9. Способ по п.1, отличающийся тем, что в качестве щелочи используется NaOH.

10. Способ по п.1, отличающийся тем, что количество использующейся щелочи составляет 30-60 кг, преимущественно 40-50 кг 50%-ного раствора NaOH на метрическую тонну меламина.

11. Способ по п.11, отличающийся тем, что перед отстаиванием раствор меламина разбавляется до концентрации меламина 5-20 мас.%, преимущественно около 8 мас.%, и охлаждается до температуры от 120 до 200°С, преимущественно от 125 до 170°С, особо преимущественно до 130°С.

12. Способ по п.11, отличающийся тем, что разбавление и охлаждение осуществляются добавлением раствора, содержащего рециркулируемый маточный раствор кристаллизации.

13. Способ по одному из пп.1-12, отличающийся тем, что отстаивание осуществляется в течение 5-60, преимущественно 20-40 мин.

| WO 00/29393 А, 25.05.2000 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 3132143 A, 1964 | |||

| RU 97114941 A, 27.06.1999. | |||

Авторы

Даты

2009-09-20—Публикация

2005-04-12—Подача