Изобретение относится к способу получения водородсодержащего газа, водорода, водород-метановой смеси, синтез-газа, содержащего в основном H2 и CO, для производства водорода, спиртов, аммиака, диметилового эфира, этилена, для процессов Фишера-Тропша и может быть использовано в химической промышленности для переработки углеводородных газов, а также в технологиях применения водород-метановой смеси.

Известен способ получения синтез-газа, содержащего в основном H2 и CO, для производства спиртов, аммиака, диметилового эфира, этилена, для процессов Фишера-Тропша, описанный в патенте RU №2228901, дата публ. 2004.05.20, МПК C01B 3/38. Известный способ получения синтез-газа с заданным соотношением H2/CO в диапазоне от 1,0 до 2,0 включает две стадии: стадию А) парциального окисления и стадию Б) конверсии остаточного метана с продуктами стадии А) на катализаторе. Стадию А) парциального окисления проводят в две ступени: а) некаталитического парциального окисления природного газа кислородом с получением в продуктах реакции неравновесного содержания H2O и CH4 при мольном соотношении кислорода и метана, примерно равном 0,76-0,84, б) конверсии продуктов реакции ступени а) с корректирующими добавками CO2 и H2O или H2O и CH4 с получением газовой смеси, которая проходит конверсию остаточного метана водяным паром на катализаторе. Способ позволяет производить синтез-газ с составом, который отвечает заданному соотношению CO/H2. Способ можно использовать для получения водорода, а также исходного сырья для дальнейших процессов синтеза спиртов, диметилового эфира, аммиака или других крупнотоннажных химических продуктов.

Однако описанный способ обладает рядом недостатков, к которым можно отнести функциональные и экономические ограничения применения способа, связанные с необходимостью подачи больших расходов кислорода (превышающих по массе расход конвертируемого природного газа), производство которого требует больших энергетических (до 1000 кВт·ч/т) и капитальных затрат (до 1500 дол. США/кг·ч-1). Серьезной проблемой также является сажеобразование, резко снижающее активность катализаторов.

Известен способ получения водородсодержащего газа из углеводородного сырья, водяных паров, воздуха, который включает компримирование и очистку сырья от соединений серы, паровую и паровоздушную каталитическую конверсию метана, конверсию оксида углерода, очистку полученной азотоводородной смеси от кислородсодержащих соединений, компримирование, использование неочищенного от соединений серы сырья в качестве топлива, утилизацию тепла дымовых газов и выделение их в окружающую среду и отличается тем, что часть сырья, равную 0,001-0,048 от количества углеводородного сырья, прошедшего очистку от соединений серы, сжигают в смеси с компримированным воздухом, а полученные дымовые газы в количестве 0,0146-1,685 от количества воздуха, направляемого на паровоздушную каталитическую конверсию метана, подают на паровоздушную каталитическую конверсию метана (патент RU 2196733, дата публ. 20.01.2003 - прототип).

К недостаткам способа следует отнести высокие капитальные затраты и металлоемкость процесса, сниженная эффективность использования сырья, низкая термодинамическая эффективность способа, связанная с затратами на компримирование воздуха, низкая степень конверсии метана и высокое содержание балластных газов (азот, аргон) в продуцируемом газе.

Цель настоящего изобретения состоит в том, чтобы создать новый способ, позволяющий повысить эффективность конверсии метана и других низших алканов и термодинамическую эффективность способа, снизить капитальные затраты и металлоемкость, уменьшить содержание балластных газов (азот, аргон) в продуцируемом газе.

Поставленная задача решается тем, что

в способе конверсии метана с получением водородсодержащего газа, в котором в качестве источника сырья используют метансодержащий газ, проводят его адиабатическое окисление в каталитической реакции парциального окисления водяным паром и кислородсодержащим газом, перед смешением с метансодержащим газом и кислородсодержащим газом проводят электрический перегрев водяного пара до температуры 750-950°С.

Кроме того,

- получение водяного пара производят в нагревающем теплообменнике за счет отвода тепла от продуктов парциального окисления метансодержащего газа к конденсату, образующемуся при охлаждении продуктов парциального окисления метансодержащего газа,

- в качестве кислородсодержащего газа используют кислород, который получают путем электролиза конденсата, образующегося при охлаждении продуктов парциального окисления метансодержащего газа,

- при перегреве водяного пара в качестве нагревающего элемента используют дуговой или высокочастотный плазматрон или элементы, нагреваемые за счет электрического сопротивления,

- проводят получение водяного пара за счет охлаждения водородсодержащего газа,

- в реакторе адиабатического окисления метансодержащего газа водяным паром и кислородсодержащим газом поддерживают температуру в диапазоне от 500°С до 800°С,

- метансодержащий газ содержит низшие алканы, включая метан,

- давление метансодержащего газа выбирают в диапазоне от 0.1 до 9.0 МПа,

- температуру перегрева водяного пара увеличивают при уменьшении нагрузки в электрической сети,

- парциальное окисление кислородсодержащим газом ведут в реакторе парциального окисления в присутствии катализатора окисления, выбранного из ряда никель, рутений, родий, палладий, иридий, нанесенных на огнеупорные оксиды, такие как кордиерит, муллит, оксид хрома, титанат алюминия, шпинели, диоксид циркония и оксид алюминия,

- объемное содержание водяного пара перед адиабатической реакцией поддерживают в диапазоне, от 4 до 12 раз большем, чем объемное содержание метана в метансодержащем газе,

- после отделения конденсата от продуктов парциального окисления метансодержащего газа получают синтез-газ, который направляют на синтез метанола или моторного топлива.

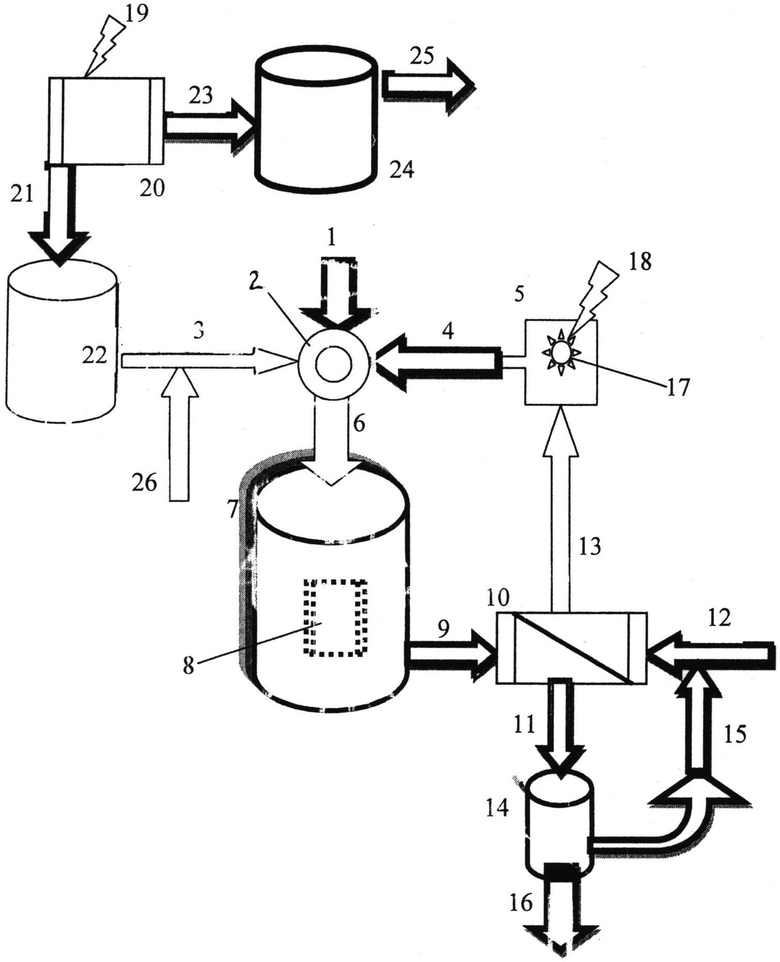

На чертеже дана схема реализации способа, где 1 - метансодержащий газ, 2 - смеситель, 3 - кислород, 4 - перегретый водяной пар, 5 - пароперегреватель, 6 - поток реакционного газа, 7 - реактор, 8 - катализаторная насадка, 9 - нагретый синтез-газ, 10 - теплообменник, 11 - влажный синтез-газ, 12 - питательная вода, 13 - водяной пар, 14 - сепаратор, 15 - конденсат, 16 - синтез-газ, 17 - нагревающий элемент, 18 - подвод электроэнергии, 19 - подвод электроэнергии к электролизеру, 20 - электролизер, 21 - кислород, 22 - емкость кислорода, 23 - водород, 24 - емкость водорода, 25 - товарный водород, 26 - кислородсодержащий газ.

Примером реализации изобретения служит способ конверсии метансодержащего газа, описанный ниже. В излагаемом примере осуществления изобретения в качестве метансодержащего газа 1 применяется природный газ - метан, что позволяет охарактеризовать особенности реализации изобретения применительно к процессам переработки природного и попутного газов.

Общий поток метансодержащего газа 1 с давлением 3.0 МПа подвергают очистке от соединений серы (если они содержатся в виде примесей в природном газе) в пересчете на серу до массовой концентрации серы менее 0.5 мг/нм3, смешивают в смесителе 2 с перегретым потоком водяного пара высокого давления 4, а также с кислородсодержащим газом 3, в качестве которого может применяться воздух или кислород, и полученную реакционную парогазовую смесь 6 подают в адиабатический реактор конверсии 7, в котором на катализаторной насадке 8 проводят конверсию парогазовой смеси с образованием нагретого синтез-газа 9, который потом могут направить на каталитическую конверсию монооксида углерода с последующим выводом из синтез-газа 9 диоксида углерода, используемого как товарный продукт или для захоронения в соответствии с Киотскими соглашениями. В последнем случае технология не имеет выброса парниковых газов.

После отделения конденсата 15 от продуктов парциального окисления метансодержащего газа 11 получают синтез-газ 16, который направляют на синтез метанола или моторного топлива в установке синтеза.

Перед смешением с метансодержащим газом 1 и кислородсодержащим газом 3 проводят электрический перегрев водяного пара до температуры 750-950°С, в качестве нагревающего элемента 17 используют дуговой или высокочастотный плазматрон или элементы, нагреваемые за счет электрического сопротивления, при подводе электроэнергии 18.

В реакторе парциального окисления 7 реакцию ведут в зернистом слое в присутствии катализатора окисления, выбранного из ряда никель, рутений, родий, палладий, иридий, нанесенных на огнеупорные оксиды, такие как кордиерит, муллит, оксид хрома, титанат алюминия, шпинели, диоксид циркония и оксид алюминия.

В качестве кислородсодержащего газа 26 используют сжатый воздух или выхлопные газы газовой турбины высокого давления, а также кислород 3, который подают из емкости кислорода 22.

Объемное содержание водяного пара 4 перед адиабатической реакцией поддерживают в диапазоне, от 4 до 12 раз большем, чем объемное содержание метана в метансодержащем газе 1. При снижении отношения пар/газ ниже 2 снижается эффективность процесса и растут капитальные затраты, что связано либо с необходимостью увеличить поток рециркуляции газов в связи с низкой степенью конверсии при указанной ниже температуре нагрева потока, либо с необходимостью увеличить температуру нагрева потока свыше 1000-1200°С, что заставит использовать более дорогие материалы для теплообменника. Повышение отношения пар-газ свыше 8 также вызовет снижение эффективности процесса в связи с необходимостью производить избыточный водяной пар.

В адиабатическом реакторе 7, соответственно, поддерживают температуру в диапазоне ориентировочно от 500°С до 800°С. Насадка катализатора адиабатического реактора конверсии 8 содержит в качестве активных компонентов металл, выбранный из группы родий, никель, платина, иридий, палладий, железо, кобальт, рений, рутений, медь, цинк, железо, их смеси или соединения. В качестве катализатора адиабатического реактора конверсии 8 предпочтительно использовать никелевый катализатор типа НИАП-03-01 или катализаторы марки KATALCO 25-4Q и KATALCO 57-4Q компании Johnson Matthey. Состав катализатора с изменением содержания платиноидов, а также металлов, влияющих на кинетику окисления оксида углерода водяным паром (реакция сдвига), позволит управлять содержанием водорода в конечном продукте.

В метансодержащем газе 1 содержатся низшие алканы, включая метан, что позволяет использовать для получения продукта легкие углеводороды различного типа: попутные газы, газы коксования, газ угольных пластов, продукты ферментации сельскохозяйственных или муниципальных отходов и газообразные потоки нефтепереработки, что расширяет сферу применения предложенного способа. Давление потоков выбирают в диапазоне ориентировочно от 0.1 до 9.0 МПа, что позволяет уменьшить размеры аппаратов, снизить газодинамические потери и затраты на компримирование.

Из синтез-газа 16 в узле выделения водорода (не показан) могут выделять водород с помощью мембранной диффузии, короткоцикловой адсорбции или высокотемпературного электрохимического фильтра с протонной проводимостью. Задачи извлечения и концентрирования водорода в циклах нефте- и газоперерабатывающих производств успешно решаются с помощью мембранных и адсорбционных водородных установок. В частности, адсорбционные установки ГРАСИС, работающие на сверхкоротком цикле, предназначены для производства высокочистого водорода из газовых потоков и позволяют получать водород с чистотой до 99,9995% при минимальном падении давления в процессе разделения.

Дополнительные потоки водорода 23 производят в электролизере 20 за счет подвода электроэнергии 19, которую можно получать из электрической сети в периоды провала ее нагрузки. Производимый в этом процессе кислород 21 накапливают в емкости кислорода 22.

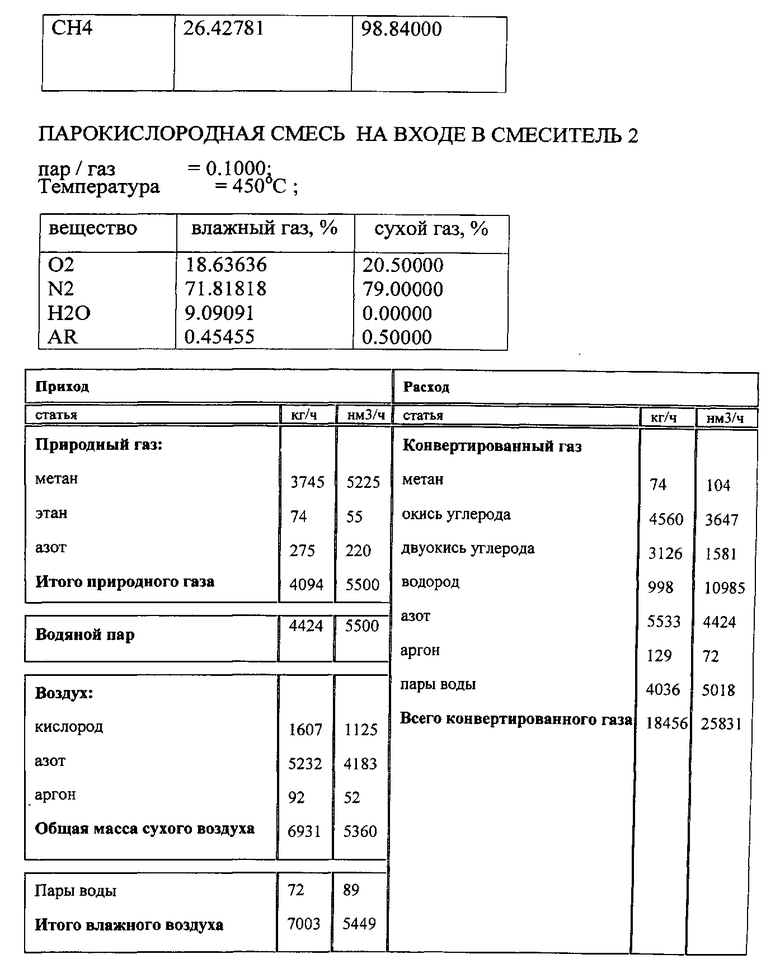

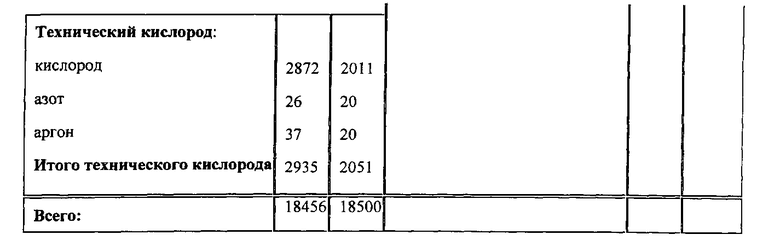

В таблице «Материальный баланс процесса» представлены расчеты процесса, выполненные по типовой методике (Комарькова С.В., МГОУ, М., 2010).

Коррекцию температуры и состава газов в реакторе парциального окисления 7 могут проводить путем изменения расхода парогазовой смеси 6 и соотношения ее компонентов. В то же время температуру перегрева водяного пара увеличивают при уменьшении нагрузки в электрической сети, что позволяет достичь снижения экономических затрат за счет использования дешевой «провальной» электроэнергии, а также снижения расхода кислорода и/или воздуха, а следовательно, и снижения затрат на получение кислорода и снижения содержания балластных азота и воздуха в синтез-газе, что, в свою очередь, позволяет снизить капитальные затраты и расходы на компримирование газовых потоков. Таким образом, в предложенном изобретении удалось снизить капитальные затраты и металлоемкость производства водородсодержащего газа, повысить коэффициент конверсии низших алканов и термодинамическую эффективность способа, снизить содержание балластных газов (азот, аргон) в продуцируемом газе.

Полученные продукты - водородсодержащий газ и его производные (водород, метановодородная смесь) могут затем использовать в химической промышленности и металлургии, для переработки углеводородов, а также в системах аккумулирования и транспорта энергии и как топливо в транспортных и стационарных энергоустановках.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНО-ВОДОРОДНОЙ СМЕСИ | 2020 |

|

RU2730829C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 2013 |

|

RU2530066C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И ВОДОРОД-МЕТАНОВОЙ СМЕСИ | 2012 |

|

RU2520482C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| Аппарат и способ получения водородсодержащего газа | 2017 |

|

RU2674971C1 |

| ПОЛУЧЕНИЕ СИНТЕЗ-ГАЗА С ПОМОЩЬЮ ИОНОПРОВОДЯЩИХ МЕМБРАН | 1998 |

|

RU2144494C1 |

| РЕАКТОР КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571149C1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| Газохимическое производство водорода | 2020 |

|

RU2729790C1 |

| Способ получения водорода из углеводородного сырья | 2016 |

|

RU2643542C1 |

Изобретение относится к способу получения водорода, водород-метановой смеси, синтез-газа, содержащего в основном H2 и CO, для производства водорода, спиртов, аммиака, диметилового эфира, этилена, для процессов Фишера-Тропша и может быть использовано в химической промышленности для переработки углеводородных газов, а также в технологиях применения водород-метановой смеси. Способ конверсии метана с получением водородсодержащего газа, в котором в качестве источника сырья используют метансодержащий газ, проводят его адиабатическое окисление в каталитической реакции парциального окисления водяным паром и кислородсодержащим газом, перед смешением с метансодержащим газом и кислородсодержащим газом проводят электрический перегрев водяного пара до температуры 750-950°С. Получение водяного пара производят в нагревающем теплообменнике за счет отвода тепла от продуктов парциального окисления метансодержащего газа к конденсату, образующемуся при охлаждении продуктов парциального окисления метансодержащего газа. Изобретение позволяет повысить эффективность конверсии метана и других низжих алканов и термодинамическую эффективность способа, снизить металлоемкость, а также уменьшить содержание балластных газов (азот, аргон) в продуцируемом газе. 8 з.п. ф-лы, 1 ил., 1 табл.

1. Способ конверсии метана с получением водородсодержащего газа, в котором в качестве источника сырья используют метансодержащий газ, проводят его адиабатическое окисление в каталитической реакции парциального окисления водяным паром и кислородсодержащим газом, отличающийся тем, что перед смешением с метансодержащим газом и кислородсодержащим газом проводят электрический перегрев водяного пара до температуры 750-950°C, давление метансодержащего газа выбирают в диапазоне от 0.1 до 9.0 МПа, а объемное содержание водяного пара перед адиабатической реакцией поддерживают в диапазоне, от 4 до 12 раз большем, чем объемное содержание метана в метансодержащем газе.

2. Способ по п. 1, отличающийся тем, что получение водяного пара производят в нагревающем теплообменнике за счет отвода тепла от продуктов парциального окисления метансодержащего газа к конденсату, образующемуся при охлаждении продуктов парциального окисления метансодержащего газа.

3. Способ по п. 1 или 2, отличающийся тем, что в качестве кислородсодержащего газа используют кислород, который получают путем электролиза конденсата, образующегося при охлаждении продуктов парциального окисления метансодержащего газа.

4. Способ по п. 1 или 2, отличающийся тем, что при перегреве водяного пара в качестве нагревающего элемента используют дуговой или высокочастотный плазматрон или элементы, нагреваемые за счет электрического сопротивления.

5. Способ по п. 1 или 2, отличающийся тем, что проводят получение водяного пара за счет охлаждения водородсодержащего газа.

6. Способ по п. 1 или 2, отличающийся тем, что в реакторе адиабатического окисления метансодержащего газа водяным паром и кислородсодержащим газом поддерживают температуру в диапазоне от 500°C до 800°C.

7. Способ по п. 1 или 2, отличающийся тем, что метансодержащий газ содержит низшие алканы, включая метан.

8. Способ по п. 1 или 2, отличающийся тем, что температуру перегрева водяного пара увеличивают при уменьшении нагрузки в электрической сети.

9. Способ по п. 1 или 2, отличающийся тем, что после отделения конденсата от продуктов парциального окисления метансодержащего газа получают синтез-газ, который направляют на синтез метанола или моторного топлива.

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА | 2001 |

|

RU2196733C1 |

| WO 2003045841 A1, 05.06.2003 | |||

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2123471C1 |

| СТОМАТОЛОГИЧЕСКИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ АГЕНТЫ ПРИСОЕДИНЕНИЯ-ФРАГМЕНТАЦИИ | 2012 |

|

RU2586743C2 |

| WO 2011034891 A1, 24.03.2011.. | |||

Авторы

Даты

2015-12-20—Публикация

2014-06-09—Подача