Изобретение относится к способу изготовления детали с полым корпусом из композитного материала.

Более конкретно, заявленное изобретение относится к изготовлению подвергающихся большим нагрузкам конструктивных элементов с полым корпусом. В качестве примеров можно привести, в частности, штанги самолетных шасси, тележку амортизационной стойки, крепежные стойки гондолы турбореактивного двигателя, пилон турбореактивного двигателя и т.п.

Известно несколько способов изготовления пустотелых композитных деталей, в частности, с использованием технологии RTM/LRI (трансферного формования смол / инжекции жидкой смолы (от англ. "Resin Transfer Molding" и "Liquid Resin Infusion")) и технологии препрегов. Известны также методы вакуумного формования слоев или филаментной намотки, которые можно применить с любой из указанных технологий.

В соответствии с технологией RTM/LRI вокруг какой-либо опоры особым образом размещают совокупность волокнистых элементов. Эта совокупность волокнистых элементов образует заготовку, которую затем вместе с ее опорой помещают в форму, внутрь которой вводят смолу, как правило, под вакуумом или под давлением. После этого смолу полимеризируют, при этом формируется жесткий и легкий композитный материал, состоящий из волокон и полимеризированной смолы.

Технология RTM/LRI отличается большой гибкостью, позволяя получать детали со сложной геометрией. Дело в том, что поскольку волокна, образующие волокнистые элементы, вначале сухие, их легче разместить таким образом, чтобы они приняли форму опоры.

Другим преимуществом технологии RTM/LRI является то обстоятельство, что в ней требуется меньше сборочных операций, так как благодаря указанной возможности выполнения деталей сложной формы удается избежать необходимости выполнять несколько деталей с менее сложной геометрией, а потом соединять их друг с другом.

Тем не менее, учитывая, что волокнистые элементы вначале являются сухими, составляющие их волокна оказываются в то же время и более подверженными изменению ориентации или дефектам выравнивания перед заливкой и полимеризацией смолы.

Ввиду того, что в подобном композитном материале выравнивание волокон задает и определяет линии передачи нагрузки, в частности при сжатии и изгибе, становится ясно, что дефекты выравнивания волокон в готовой детали будут иметь неблагоприятные последствия для восприятия и передачи нагрузок в этой детали.

Указанный недостаток может быть частично устранен с помощью заготовки, содержащей очень незначительную долю смолы, которая служит фиксатором, усиливающим связь между волокнами; эта технология, кроме операции добавления фиксатора, требует еще и операции горячей сушки полученной заготовки, чтобы активизировать действие фиксатора.

Что касается технологии препрегов, то здесь волокнистые элементы уже не сухие, а предварительно пропитаны, по меньшей мере, частично полимеризованной смолой.

Тот факт, что волокна, образующие такие волокнистые элементы, уже пропитаны смолой, существенно ограничивает их подвижность и возможность изменения ориентации.

Однако технология препрегов имеет определенные недостатки, в частности, здесь невозможно или затруднено выполнение деталей со сложной геометрией, поскольку смола существенно ограничивает возможности формования волокнистых элементов. Поэтому также трудно добиться нужной степени уплотнения волокон между опорой и формой в процессе окончательной полимеризации.

Кроме того, при использовании этой технологии увеличивается число этапов технологического процесса, поскольку волокнистые элементы должны подвергаться предварительной пропитке перед вакуумным формованием и, в ряде случаев, частичной предполимеризации перед формованием и окончательной полимеризацией.

Таким образом, существует насущная потребность в усовершенствовании технологий формования RTM/LRI и в разработке способа, который обеспечивал бы, наряду с возможностью сохранения их достоинств, оптимальную ориентацию волокон и надлежащее уплотнение значительного их количества.

В ряде документов раскрываются попытки, предпринимавшиеся для решения этой проблемы.

Так, в документе WO 2007/060306 описан способ изготовления штанги из композитного материала с использованием единственной сухой заготовки, формируемой перед заливкой смолы. В соответствии с этим способом, каждый из противоположных краев этой заготовки имеет ответную скошенную поверхность, получаемую в процессе его обматывания вокруг опоры, при этом указанные края накладывают друг на друга перед их соединением с помощью смолы.

Однако при использовании этого способа сохраняется значительная опасность смещения волокон перед заливкой. Еще один его недостаток относится к оптимизации массы для обеспечения надлежащего выравнивания продольных волокон.

В документе WO 2007/031649 описан способ изготовления композитной детали из нескольких сухих и предварительно пропитанных заготовок. Надлежащее выравнивание волокон обеспечивается локально за счет использования предварительно пропитанных заготовок.

Однако для реализации этого способа постоянно необходимы несколько этапов полимеризации.

Что касается методов филаментной намотки, то, помимо тех же трудностей, о которых говорилось выше применительно к технологиям RTM или препрега, им присущи проблемы, связанные с необходимостью обеспечения непрерывности волокон для выполнения операции намотки, и, следовательно, затруднения, связанные с оптимизацией массы получаемой структуры.

Целью изобретения является устранение перечисленных выше недостатков. Для достижения этой цели предложен способ изготовления детали с полым корпусом из композитного материала с использованием заготовок, содержащий следующие этапы:

- заготовки располагают вокруг соответствующей опоры таким образом, чтобы стыковые кромки каждой заготовки контактировали с наложением со стыковой кромкой другой заготовки,

- стыковые кромки каждой заготовки соединяют друг с другом сшиванием,

- удаляют опору и на ее место вставляют формовочный сердечник перед помещением сборки внутрь формы и инжекцией смолы в соответствии с технологией RTM/LRI с последующей полимеризацией смолы.

Таким образом, благодаря этапу сшивания стыковых кромок заготовок существенно повышается устойчивость этих последних в положении вокруг опоры и, тем самым, сила сцепления волокон.

В соответствии с первым вариантом реализации заявленного изобретения соединение стыковых кромок заготовок выполняют с использованием способом сшивания стежками, обычно называемым "строчкой" или "потайной строчкой", при этом можно получить цепочный шов с использованием только одного волокна.

В соответствии со вторым вариантом реализации соединение стыковых кромок заготовок выполняют способом, который обычно называют "тафтинг".

В соответствии с третьим вариантом осуществления соединение стыковых кромок заготовок выполняют способом, который обычно называют "Z-пиннинг".

Предпочтительно, для сшивания используют сухое углеродное волокно.

В соответствии с одним из вариантов осуществления углеродное волокно представляет собой волокно, полученное пултрузией, то есть покрытое смолой и полимеризованное (в том числе для Z-пиннинга).

Предпочтительно, в качестве заготовок используют сухие заготовки. В результате этого предлагаемый способ изготовления не требует включения этапа предварительной пропитки таких заготовок.

Предпочтительно, по меньшей мере, часть заготовок изначально выполняют плоскими.

Альтернативно или дополнительно, по меньшей мере, часть заготовок изначально выполняют с небольшим формообразованием.

Альтернативно или дополнительно, по меньшей мере, часть заготовок перед установкой на опору предварительно формуют между пуансоном и находящейся под вакуумом или под давлением камерой.

Предпочтительно, каждую заготовку перед сшиванием удерживают на опоре с помощью специальных удерживающих средств.

Согласно первому варианту реализации заявленного изобретения заготовку удерживают за концы ее стыковых кромок.

Согласно второму варианту реализации заявленного изобретения удерживающие средства включают в себя волокнистую оболочку, накладываемую на заготовку и удерживающую ее на опоре.

Предпочтительно, заготовка удерживается с помощью предусмотренных на опоре зажимов, в которые может входить один из концов стыковой кромки или соответствующей волокнистой оболочки.

Предпочтительно, способ включает в себя дополнительный этап уплотнения заготовок на сердечнике или на опоре в результате расширения последней в направлении формы или аналогичной жесткой оболочки.

Также предпочтительно, чтобы заготовки имели скошенные стыковые кромки. Наличие скошенной кромки позволяет получить более значительную площадь перекрытия с кромкой другой заготовки при одновременном обеспечении нужной толщины области стыка.

Настоящее изобретение также относиться к пустотелой детали из композитного материала, которая может быть получена одним из способов согласно заявленному изобретению.

Настоящее изобретение станет более понятным в ходе чтения нижеследующего подробного описания, приведенного со ссылками на схематические чертежи, иллюстрирующие разные этапы заявленного способа, где:

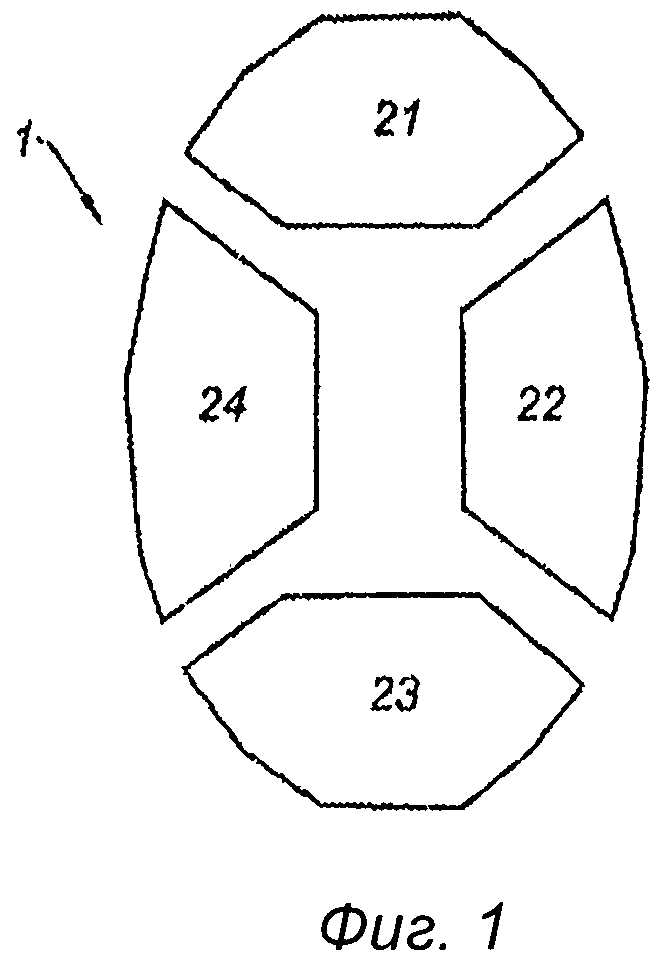

на фиг.1 схематически представлена в поперечном сечении опора для заготовок;

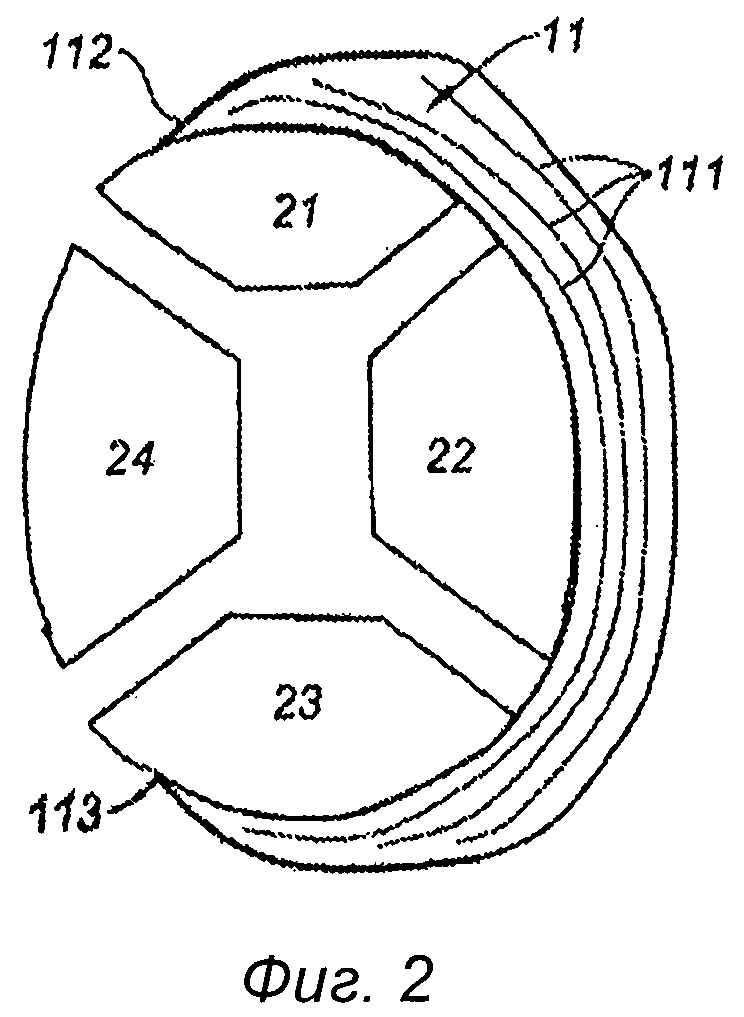

на фиг.2 схематический представлена в поперечном сечении опора согласно фиг.1, на которой размещена первая заготовка;

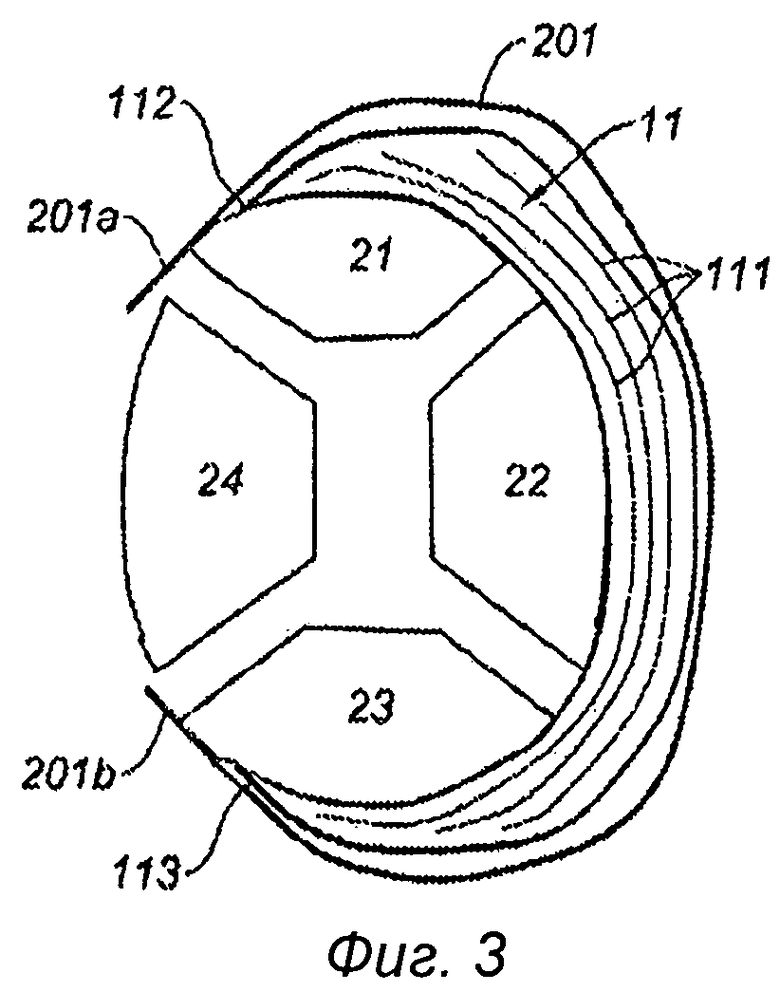

на фиг.3 схематически представлена конструкция согласно фиг.2, на которой первая заготовка удерживается с помощью волокнистой оболочки;

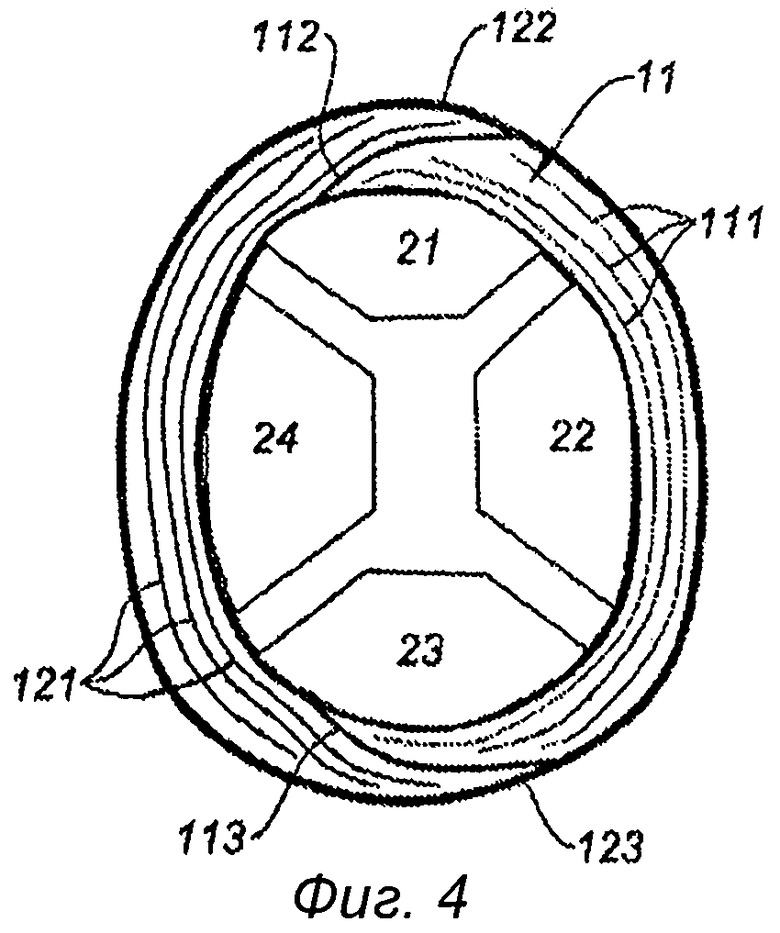

на фиг.4 схематически представлена в поперечном сечении опора согласно фиг.2, на которой размещена вторая заготовка;

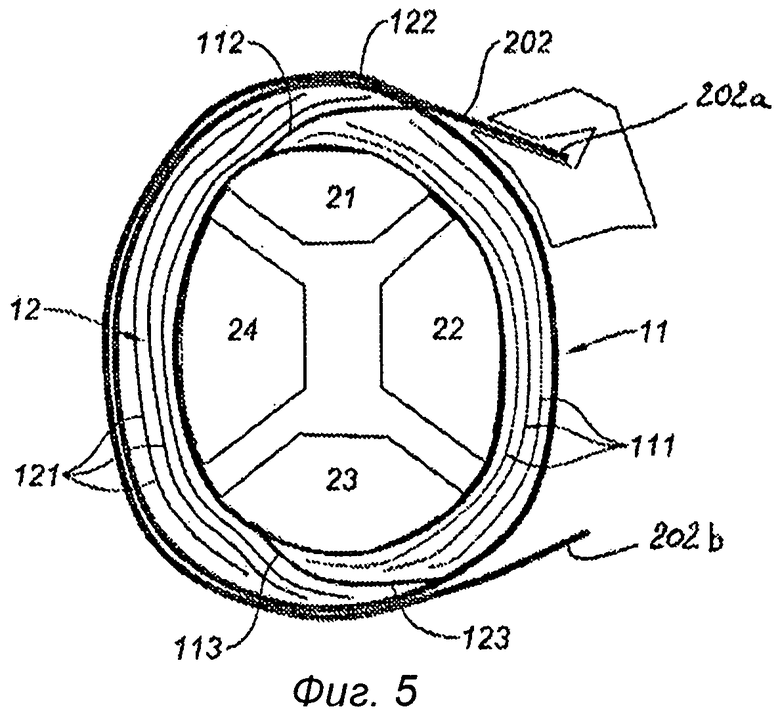

на фиг.5 схематически представлена в поперечном сечении конструкция согласно фиг.4, на которой вторая заготовка удерживается с помощью волокнистой оболочки;

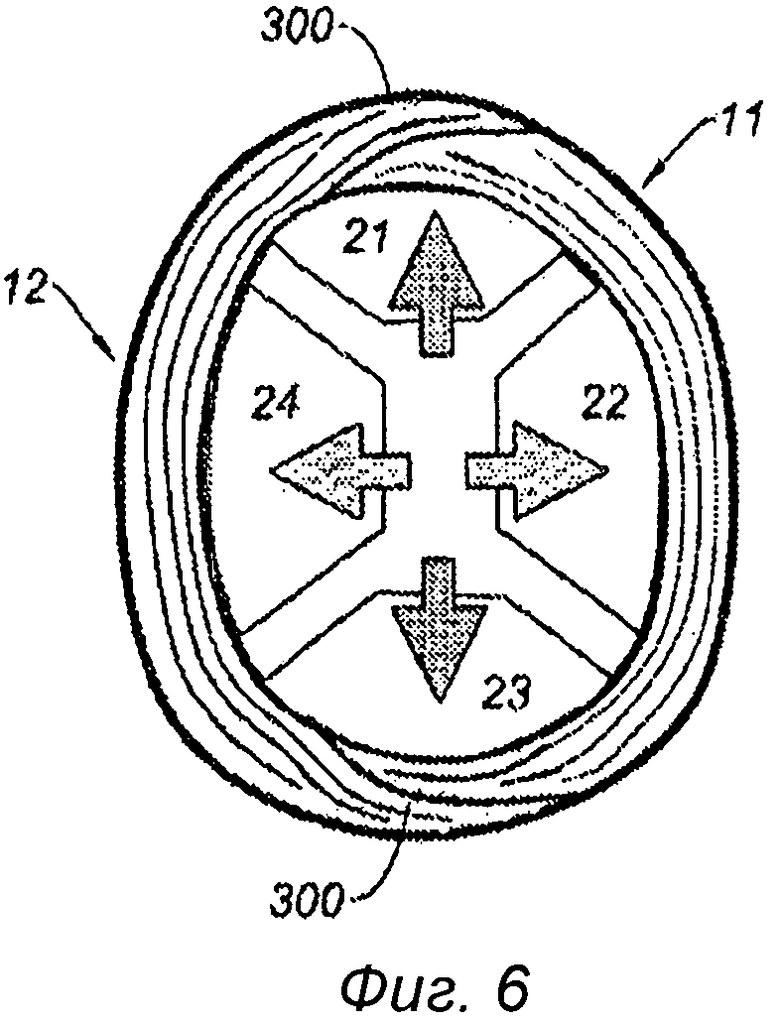

на фиг.6 схематически проиллюстрирован этап сшивания перекрывающих кромок двух заготовок на опоре;

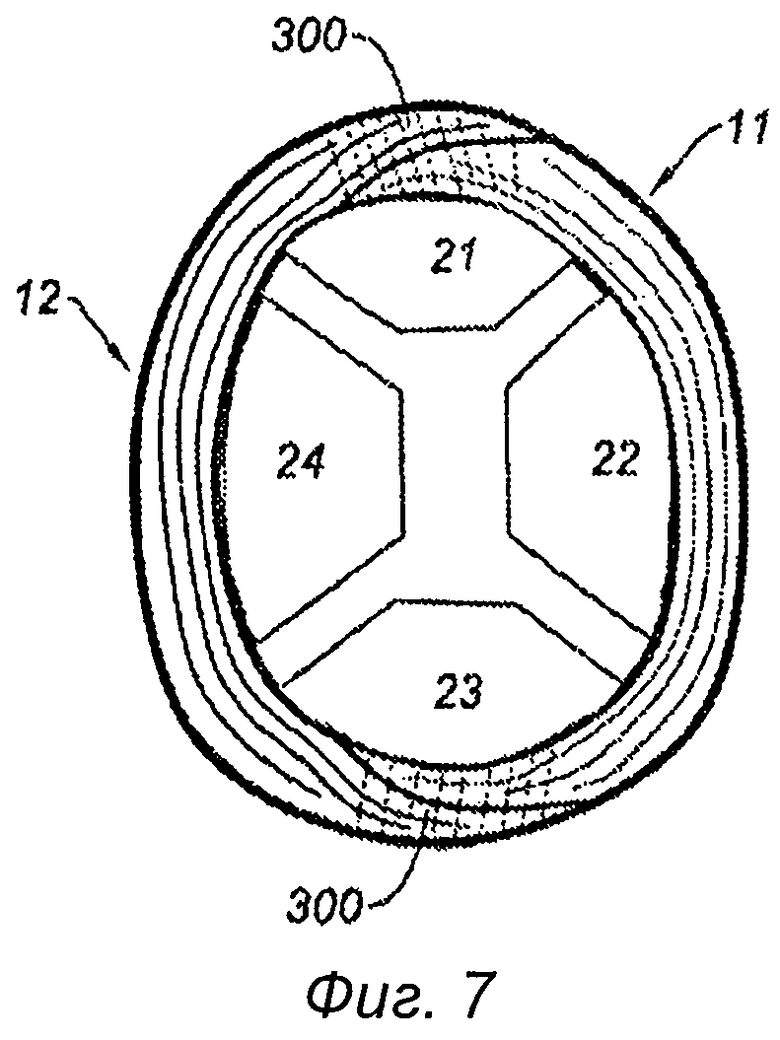

на фиг.7 схематически проиллюстрирован этап уплотнения.

Настоящее изобретение относится к способу изготовления детали с полым корпусом типа штанги из композитного материала с использованием заготовок.

В рассматриваемом случае заявленное изобретение иллюстрируется на примере детали, выполняемой из двух сухих заготовок 11, 12, которые вырезаны из шаблона, специально предназначенного для изготовления подобных деталей, и изначально выполнены плоскими. Таким образом, каждая заготовка имеет заданную форму, особую геометрию, содержит волокнистые слои в количестве, обеспечивающем заполнение конечного объема, подлежащего формованию после их конфигурирования, и т.д. Каждая заготовка 11, 12 имеет, по меньшей мере, один слой 111, 121 поперечных волокон достаточной длины, идущих от одного бокового конца 112, 113, 122, 123 до другого.

Совершенно очевидно, что можно предусмотреть изготовление части или всех заготовок 11, 12 с применением легкого изменения их формы. Кроме того, заявленный способ не ограничивается данным количеством заготовок.

Хотя рассматриваемый способ направлен на облегчение применения сухих заготовок, можно также предусмотреть частичное использование предварительно пропитанных заготовок.

На фиг.1 схематически показана опора 1.

Следует отметить, что опора 1 выполнена из нескольких элементов, представленных на фиг.1 как четыре фрагмента 21, 22, 23 и 24, которые в собранном виде образуют конфигурацию, близкую к геометрии формования, При этом, по меньшей мере, один из этих фрагментов подвижен, что сделано для того, чтобы можно было изменять периметр намотки, облегчая тем самым проведение последующих операций уплотнения, а также извлечь опору по окончании операций формирования.

Имеется также внутреннее механическое приспособление (не показано), обеспечивающее возможность слегка расширять или сжимать фрагменты 21, 22, 23 и 24 с целью незначительного увеличения или уменьшения периметра опоры 1.

На фиг.2 схематически проиллюстрирован первый этап заявленного способа, который состоит в наматывании на опору 1 первой заготовки 11. Ее наматыванием и формированием можно управлять за счет перемещения жестких внешних форм (не показано) или вытянутых гибких форм (не показано), либо посредством натяжения самых длинных поперечных волокон 111, 121, либо используя комбинацию указанных приемов, либо используя последовательность этапов, которая заканчивается, по меньшей мере, одной из перечисленных выше операций и которой может предшествовать операция формирования между опорой 1 или иной опорой сходной конфигурации и гибкой камерой под вакуумом, или прижатой жесткой ответной деталью.

Затем концы 112, 113, 122, 123 самых длинных поперечных волокон 111, 121, непрерывно тянущихся от одной боковой кромки заготовки 11 до другой, закрепляют на опоре 1 с помощью одного или нескольких удерживающих средств. После этого к формирующей системе можно не обращаться.

Следует отметить, что закрепленная на опоре 1 заготовка 11 имеет скошенные концы 112, 113. Такие концы могут быть получены в результате наматывания этой заготовки. Дело в том, что если внутренние и наружные волокна 111 имеют практически одинаковую длину, то соответствующий угловой сектор будет большим у внутренних волокон 111, которые намотаны по меньшему радиусу. Вследствие этого концы 112, 113 получаются скошенными.

Однако это обычное формирование концов 112, 113 довольно редко позволяет получить достаточно длинные концы. Поэтому можно предусмотреть заготовки 11, 12, которые, будучи плоскими, имеют скошенные кромки, причем эта величина скоса оказывается более ярко выраженной в результате намотки.

Указанные скошенные концы 112, 113 обеспечивают получение стыковой кромки, которая должна перекрываться соответствующей стыковой кромкой второй заготовки 12, которая образована скошенным краем 122, 123 этой заготовки.

После того как первую заготовку 11 намотают на опору 1, ее удерживают в нужном положении с помощью специальных удерживающих средств, закрепляя или даже натягивая идущие по окружности волокна. Здесь возможно использование самых разнообразных видов удерживающих средств.

В варианте исполнения, проиллюстрированном на фиг.3, удерживающее средство представляет собой волокнистую оболочку 201, размещенную на первой заготовке и обжимающую ее. У этой оболочки есть боковые концы 201а, 201b, которые закреплены в опоре 1 любым подходящим способом, предпочтительно, зажатием внутри прорези, выполненной в этой опоре. Волокна, образующие удерживающие концы 201а, 201b, могут в соответствии с одним из вариантов представлять собой идущие по окружности волокна, являющиеся составной частью заготовки 11, концы которой удерживаются в данном устройстве.

Благодаря тому, что идущие по окружности волокна заготовки 11 или волокнистой оболочки 201 закреплены относительно опоры, любая часть заготовки, ограниченная этими волокнами, оказывается заключенной в пределах максимального периметра, поддерживая тем самым степень уплотнения слоев, близкую к той, которая создается формирующей системой, что позволяет регулировать толщину слоя в сухом состоянии.

Указанное зажатие может быть выполнено между фрагментами 21, 22, 23, 24 опоры 1, благодаря чему обеспечивается возможность раскрытия зажима простым расширением этих фрагментов опоры.

Таким образом, после того как заготовку 11 жестко закрепят и натянут, приступают к наматыванию на опору второй заготовки 12 с использованием тех же принципов, и, по возможности, тех же самых устройств, что и для заготовки 11, если это допускает ее геометрия. Эта вторая заготовка 12 покрывает оставшуюся часть опоры 1. Она имеет скошенные концы 122, 123, перекрывающие скошенные концы 112, 113 первой заготовки 11 в месте расположения области стыка.

Далее концы 122, 123 второй заготовки 12 так же закрепляют и удерживают в нужном положении с помощью удерживающего устройства, в частности, посредством зажимания. На фиг.5 показано, что, как и для первой заготовки, вторую заготовку удерживают с помощью второй волокнистой оболочки 202, которую натягивают и зажимают с обеспечением поддержания наружного периметра, описываемого заготовкой 12.

Затем производят регулирование удерживающих средств и натяжение заготовок 11, 12 с получением наружного периметра, близкого к наружному периметру, соответствующему окончательному формованию, чтобы добиться надлежащего выравнивания идущих по окружности волокон в процессе формования.

Волокнистые оболочки 201 202 могут состоять из волокон того же рода, что и у заготовок 11, 12, или же из волокон иного рода

Как и в случае с первой заготовкой 11, концы 202а, 202b могут быть образованы продолжениями длины идущих по окружности волокон второй заготовки 12.

На фиг.6 далее иллюстрируется этап уплотнения заготовок 11, 12. Пользуясь устройствами для расширения или разведения фрагментов 21, 22, 23, 24 опоры 1, можно увеличивать периметр, описываемый внутренними поперечными волокнами, достигая одновременно уплотнения областей стыка, что способствует выравниванию идущих по окружности волокон внутренних слоев.

Предпочтительно, чтобы устройства для наружного формирования удерживались в нужном положении вокруг сборки, чтобы можно было ограничить наружный периметр и, тем самым, натяжение удерживающих средств второй заготовки 12, тогда как системы закрепления заготовки 11 должны быть в процессе проведения этой операции ослаблены, чтобы обеспечить скользящее расширение внутреннего периметра

Как и в случае с первой заготовкой 11, концы 202а, 202b могут быть образованы продолжениями длины идущих по окружности волокон второй заготовки 12.

Как показано на фиг.7, заготовки 11, 12 затем скрепляют в ходе этапа сшивания в месте расположения их областей стыка.

Эту операцию можно выполнить с использованием известных технологий сшивания стежками (строчка, потайная строчка), тафтинга или Z-пиннинга.

Предпочтительно, выбирают волокна 300 того же рода, что и волокна, образующие заготовки 11, 12, но с достаточно малым номером, чтобы ими можно было прошивать.

В случае Z-пиннинга волокна 300 могут быть получены пултрузией, то есть покрытыми смолой и полимеризованными, перед их введением в сборку, образованную заготовками 11, 12.

Можно также выбрать шаг прошивки, обеспечивающий достаточную для сборки силу сцепления с одновременным сохранением возможности незначительного скольжения слоев относительно друг друга.

Следует отметить, что заготовки 11, 12 обычно образованы волокнами, переплетенными в трех направлениях. В случае, когда заготовка 11, 12 выполняется со скошенными концами, эти зоны обычно невозможно выполнить трехмерными, поэтому они образованы наложением слоев, где волокна переплетены в двух направлениях. На этапе сшивания удается добиться локального восстановления трехмерного переплетения, что придает всей сборке большие прочность и стабильность.

При проведении операции сшивания от наружные формирующие устройства можно удалить, если можно обойтись только системами для закрепления идущих по окружности волокон 202. В противном же случае, то есть когда для регулирования наружного периметра требуется удержание наружных прессующих форм, эти наружные формы надо будет выполнять из фрагментов, которые позволят через некоторое время высвободить окошко для доступа к наружной поверхности с целью введения соединительных волокон.

После этого наружные удерживающие средства, а также формирующее устройство можно будет демонтировать либо после операции сшивания, либо в ходе этой операции, когда благодаря сшиванию уже будет обеспечена достаточная устойчивость.

Те концы соединительных зон, которые не связаны между собой и были зажаты, можно отрезать или оставить свободными.

Опору 1 сжимают или разбирают на отдельные фрагменты 21, 22, 23, 24 (разумеется, количество фрагментов, составляющих эту опору, отнюдь не ограничено четырьмя), чтобы можно было извлечь целиком сформированную таким образом заготовку.

Следует также отметить, что для достижения большей эффективности сшивание можно выполнять по всей толщине готовой заготовки. При этом опора 1 будет иметь сосредоточенные в месте расположения соединительных зон специальные участки для обеспечения прохождения сшивающей иглы. Такой участок может быть выполнен из какого-нибудь мягкого проницаемого материала (например, ячеистого пенопласта) или в виде сухой волокнистой структуры практически того же типа, что и заготовка, либо представлять собой перфорированную структуру типа сотовой субструктуры или какое-нибудь приспособление с прорезями, если возможно достаточно точно установить места сквозного прохождения игл.

Если используется больше двух заготовок, разумеется, можно выполнять этапы сшивания, как в вышеописанном способе, применяемом для двух заготовок.

Надо также обратить внимание на то, что совершенно не обязательно, чтобы оба конца каждой заготовки в одинаковом порядке перекрывались с другими заготовками. В частности, в рассматриваемом здесь варианте отнюдь не обязательно, чтобы концы 112 и 113 перекрывались концами 122 и 113. Разумеется, вполне можно сделать так, чтобы конец 112 перекрывался концом 122, тогда как конец 113 будет перекрывать конец 123, или наоборот.

Вышеописанный способ после этапов уплотнения и сшивания позволяет получить объемные соотношения волокон, очень близкие к тем, которые можно получить при формовании, и полном связывании ориентации волокон, что облегчит выполнение действий с готовой заготовкой.

Таким образом, следующий этап состоит в формовании согласно известной технологии RTM/LRI.

Для выполнения этого этапа внутрь заготовки вводят формовочный сердечник, в зависимости от геометрии деталей состоящий из одной или нескольких частей. Известны также сердечники в виде камеры, надуваемой внутри заготовки.

Однако чаще сердечник выполняют из нескольких элементов, имеющих такие уклоны, которые обеспечивают радиальные относительные перемещения при их приведении в контакт со всей заготовкой, что позволяет удерживать волокна выровненными надлежащим образом и, таким образом, обеспечить выравнивание идущих по окружности волокон.

Далее узел, образованный сердечником и заготовкой, вставляют в формовочное устройство, обычно содержащее, по меньшей мере, две матрицы. Окончательное уплотнение выполняется смыканием наружных матриц. Можно также добавить операцию завершающего расширения сердечника.

Консолидацию волокнистой структуры обеспечивают инжекцией жидкой смолы по технологии RTM/LRI, а также полимеризацией указанной смолы в соответствии с особым термомеханическим циклом.

В зависимости от конкретных требований можно также предусмотреть этапы окончательной механической обработки.

Разумеется, изобретение не ограничивается лишь описанными выше в качестве примеров вариантами осуществления, а напротив, охватывает самые разнообразные модификации пустотелых конструкций.

Настоящее изобретение относится к способу изготовления детали с полым корпусом из композитного материала и к детали, изготовленной этим способом. Техническим результатом является повышение качества изготовления деталей с полым корпусом из композитного материала. Технический результат достигается способом изготовления детали с полым корпусом из композитного материала с использованием заготовок, который содержит этап размещения заготовки вокруг соответствующей опоры таким образом, чтобы стыковые кромки каждой заготовки контактировали с наложением со стыковой кромкой другой заготовки. Каждую заготовку удерживают на опоре, используя удерживающие средства, включающие в себя волокнистую оболочку, накладываемую на заготовку и обжимающую ее на опоре. Затем стыковые кромки каждой заготовки соединяют друг с другом путем сшивания. После этого опору извлекают и вставляют на ее место формовочный сердечник перед помещением всей сборки внутрь формы и инжекцией смолы в соответствии с технологией RTM (трансферное формование смол) или LRI (инжекция жидкой смолы) с последующей полимеризацией смолы. 2 н. и 12 з.п. ф-лы, 7 ил.

1. Способ изготовления детали с полым корпусом из композитного материала с использованием заготовок (11, 12), содержащий следующие этапы:

- заготовки размещают вокруг соответствующей опоры (1) таким образом, чтобы стыковые кромки (112, 113, 122, 123) каждой заготовки (11, 12) контактировали с наложением со стыковой кромкой (122, 123, 112, 113) другой заготовки (12, 11), и удерживают каждую заготовку (11, 12) на опоре (1), используя удерживающие средства, включающие в себя волокнистую оболочку (201, 202), накладываемую на заготовку (11, 12) и обжимающую ее на опоре (1);

- стыковые кромки каждой заготовки соединяют друг с другом путем сшивания,

- опору извлекают и вставляют на ее место формовочный сердечник перед помещением всей сборки внутрь формы и инжекцией смолы в соответствии с технологией RTM (трансферное формование смол) или LRI (инжекция жидкой смолы) с последующей полимеризацией смолы.

2. Способ по п.1, отличающийся тем, что соединение стыковых кромок (112, 113, 122, 123) заготовок (11, 12) выполняют способом сшивания стежками, обычно называемым "строчка" или "потайная строчка".

3. Способ по п.1, отличающийся тем, что соединение стыковых кромок (112, 113, 122, 123) заготовок (11, 12) выполняют способом сшивания, известным как "тафтинг".

4. Способ по п.1, отличающийся тем, что соединение стыковых кромок (112, 113, 122, 123) заготовок (11, 12) выполняют способом сшивания, известным как "Z-пиннинг".

5. Способ по любому из пп.1-4, отличающийся тем, что сшивание выполняют используя углеродное волокно (300).

6. Способ по п.5, отличающийся тем, что углеродное волокно получено пултрузией, то есть покрыто смолой.

7. Способ по любому из пп.1-4, 6, отличающийся тем, что качестве заготовок (11, 12) используют сухие заготовки.

8. Способ по любому из пп 1-4, 6, отличающийся тем, что, по меньшей мере, часть заготовок (11, 12) изначально выполняют плоскими.

9. Способ по любому из пп.1-4, 6, отличающийся тем, что, по меньшей мере, часть заготовок изначально выполняют с небольшим формованием.

10. Способ по любому из пп.1-4, 6, отличающийся тем, что перед установкой на опору, по меньшей мере, часть заготовок (11, 12) предварительно формуют между пуансоном и камерой, находящейся под вакуумом или под давлением.

11. Способ по любому из пп.1-4, 6, отличающийся тем, что заготовку (11) удерживают с помощью предусмотренных на опоре (1) зажимов, в которые может входить один из концов стыковой кромки (112, 113) или соответствующей волокнистой оболочки (201, 202).

12. Способ по любому из пп.1-4, 6, отличающийся тем, что он включает в себя выполняемый предпочтительно перед сшиванием дополнительный этап уплотнения заготовок (11, 12) на сердечнике или на опоре (1) в результате расширения последней в направлении формы или подобной жесткой оболочки.

13. Способ по любому из пп.1-4, 6, отличающийся тем, что заготовки (11, 12) имеют скошенные стыковые кромки (112, 113, 122, 123).

14. Деталь с полым корпусом из композитного материала, получаемая с использованием одного из способов по любому из пп.1-13.

| FR 2893683 A1, 25.05.2007 | |||

| WO 2007010051 A1, 25.01.2007 | |||

| Способ получения трет-бутилового эфира -фталилглицина | 1978 |

|

SU749825A1 |

| WO 2006069581 A1, 06.07.2006 | |||

| US 6004123 A, 21.12.1999 | |||

| СПОСОБ ОЧИСТКИ ДЕТАЛЕЙ | 0 |

|

SU242044A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОТА ИЗ КИЗИЛА | 2009 |

|

RU2410921C1 |

| СПОСОБ ФОРМОВАНИЯ ЗАГОТОВКИ ИЗ ПРЯДЕВОГО СТЕКЛОВОЛОКНИСТОГО МАТЕРИАЛА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2191319C2 |

Авторы

Даты

2013-10-27—Публикация

2009-04-07—Подача