ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к изготовлению волокнистых слоев, предназначенных для производства волокнистых заготовок для композитных деталей, содержащих волокнистое армирование и имеющих форму тела вращения и неразвертывающуюся поверхность, такую как, например, поверхности колец или усеченных сфер.

Более конкретно, настоящее изобретение относится к изготовлению волокнистых армирующих элементов (элементов жесткости), используемых для производства композитных силовых деталей гибких опор. Гибкие опоры обычно используются в ракетных двигателях для создания шарнирных соединений, связывающих сопло с корпусом двигателя.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Указанные опоры выполнены с чередованием жестких композитных силовых деталей, имеющих форму сферического кольца, со слоями упругодеформируемого материала, такого как эластомер.

Известный способ, используемый для изготовления таких композитных силовых деталей, состоит в укладывании и формовании слоев углеродной ткани, предварительно пропитанной смолой (например, эпоксидной смолой). Точнее, способ включает в себя следующие этапы:

- разрезание предварительно пропитанной ткани из углеродного или стекловолокна на слои, имеющие форму кольцевых секторов, приблизительно совпадающую с разверткой усеченного конуса;

- укладывание слоев предварительно пропитанной ткани в виде розетки на пуансон, имеющий поверхность в виде сферического кольца, соответствующую внутренней поверхности изготавливаемой сферической силовой детали, уплотнение слоев в вакууме с помощью мембраны, установку матрицы, имеющей поверхность в виде сферического кольца, соответствующую наружной поверхности изготавливаемой силовой детали;

- полимеризация всего набора под давлением и выемка силовой детали из формы.

Так получают жесткую деталь с волокнистым армированием, обеспечивающую повышенную стойкость к механическим нагрузкам.

Однако описанный способ очень сложен в исполнении. Укладывание волокнистых слоев для формирования волокнистого армирования осуществляется вручную непосредственно на формообразующей опоре и не обеспечивает возможности точного контроля ориентации и количества волокон во всех точках армирования. Установка матрицы может вызвать смещение слоев и образование складок.

Следовательно, указанная технология не обеспечивает воспроизводимости деталей, механические характеристики которых, таким образом, могут отличаться, в особенности в отношении содержания волокон и их ориентации.

При изготовлении слоистой гибкой опоры важно, чтобы все силовые детали опоры имели одинаковую форму и механические характеристики, чтобы обеспечить соответствующее поведение опоры.

Кроме того, слои формируются из предварительно пропитанных волокон, гибкость которых меньше, чем гибкость сухих волокон, что дополнительно затрудняет придание слоям формы неразвертывающегося тела вращения.

Разумеется, существуют другие композитные детали (например, корпус двигателя), имеющие форму тела вращения и неразвертывающуюся поверхность и содержащие волокнистый армирующий элемент, волокна которого ориентированы в зависимости от механических усилий таким образом, чтобы улучшить механическую прочность детали. Однако, так же как для силовой детали гибкой опоры, не существует способа, позволяющего систематически изготавливать волокнистые слои с постоянными количеством и ориентацией волокон, позволяющие формировать волокнистые армирующие элементы, имеющие форму неразвертывающегося тела вращения, с одинаковыми геометрическими характеристиками.

Кроме того, некоторые типы деталей должны иметь также локальное упрочнение. Для этого волокнистый армирующий элемент должен иметь определенные зоны, в которых толщина волокон увеличена. Изготовление волокнистых слоев с участками более толстых волокон, способных к деформации для принятия формы неразвертывающегося тела вращения, становится еще более трудным, в особенности в отношении контроля ориентации волокон и степени воспроизводимости слоев.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей настоящего изобретения является устранение недостатков известных способов посредством способа, позволяющего изготавливать волокнистые слои, пригодные для формирования заготовок или волокнистых армирующих элементов, имеющих форму тела вращения и неразвертывающуюся поверхность, в которых количество и ориентация волокон могут точно контролироваться с возможностью воспроизведения.

Решение этой задачи достигается посредством способа изготовления волокнистого слоя, предназначенного для изготовления заготовки для детали, имеющей форму тела вращения с неразвертывающейся поверхностью, причем способ включает в себя следующие этапы:

- определение кольцевого пространства с помощью первого и второго холстов, ограничивающих соответственно внутреннюю и наружную окружности;

- размещение волокон между холстами путем расположения волокон в кольцевом пространстве, по меньшей мере, в одном направлении и прикрепления указанных волокон к холстам посредством сшивания;

- выполнение связующего кругового шва рядом с внутренней окружностью кольцевого пространства;

- вырезание волокнистого слоя, сформированного таким образом в кольцевом пространстве, для отделения его от холстов.

Благодаря способу в соответствии с настоящим изобретением волокнистый слой, предназначенный для изготовления заготовки, имеющей форму тела вращения с неразвертывающейся поверхностью, изготавливается на плоскости между двумя холстами. Следовательно, ориентация волокон может точно контролироваться и обеспечивать изготовление деталей, особенно приспособленных к механическим нагрузкам, которым они должны подвергаться. Волокнистый слой в соответствии с изобретением предпочтительно изготавливается с использованием автоматической вышивальной машины для размещения волокон между двумя холстами. Таким образом, можно автоматизировать размещение волокон и формировать в основном идентичные волокнистые слои, в особенности в отношении ориентации и количества используемых волокон.

В соответствии с одним аспектом настоящего изобретения, для заполнения свободных промежутков, имеющихся между волокнами, расположенными между двумя холстами, добавляются дополнительные волокна, причем дополнительные волокна прикрепляются к соседним волокнам путем сшивания. Таким образом гарантируется постоянный уровень содержания волокон во всем волокнистом слое, что позволяет получить заготовки или волокнистые армирующие элементы с одинаковыми геометрическими характеристиками.

Используемые волокна могут являться, в частности, волокнами углерода или стекловолокнами.

Настоящее изобретение относится также к способу изготовления волокнистого армирующего элемента для силовой детали гибкой опоры, включающему в себя формирование заготовки путем чередования, по меньшей мере, двух волокнистых слоев, причем в соответствии с указанным способом первый слой изготавливается в соответствии с описанным ранее способом изготовления волокнистого слоя, предназначенного для изготовления детали, имеющей форму тела вращения с неразвертывающейся поверхностью. Второй слой изготавливается путем наложения на первый слой, форма которого поддерживается на сферической оснастке, слоя волокон, ориентированных перпендикулярно волокнам первого слоя.

Таким образом, способ изготовления волокнистого слоя в соответствии с настоящим изобретением позволяет изготавливать волокнистый армирующий элемент для силовой детали гибкой опоры, особенно хорошо отвечающей механическим требованиям, предъявляемым к силовой детали. Действительно, силовые детали должны иметь высокую стойкость в двух перпендикулярных направлениях, одно из которых соответствует оси силовой детали, а другое перпендикулярно указанной оси. Для этого армирующий элемент силовой детали формируется путем чередования слоев, волокна которых ориентированы последовательно в одном или в другом из указанных двух направлений. Благодаря способу в соответствии с настоящим изобретением, наиболее сложный в изготовлении слой, а именно слой, волокна которого ориентированы по оси силовой детали, может быть изготовлен на плоскости между двумя холстами, что позволяет точно и с возможностью воспроизведения контролировать ориентацию и количество волокон для каждого слоя и получить однородный волокнистый армирующий элемент, приспособленный к механическим нагрузкам. Изготовленный таким образом слой может быть легко размещен на сферической оснастке с сохранением ориентации волокон. Таким образом, можно изготовить сухой волокнистый армирующий элемент (т.е. без предварительной пропитки волокон), уже имеющий форму изготавливаемой силовой детали, а именно форму тела вращения с неразвертывающейся поверхностью.

В соответствии с одним аспектом изобретения, второй слой изготавливается путем филаментной намотки на первом слое.

После изготовления волокнистого армирующего элемента он помещается в форму, в которую под давлением впрыскивается термореактивная смола, и затем осуществляется полимеризация смолы посредством термической обработки. Таким образом, получают жесткую композитную силовую деталь, содержащую волокнистый армирующий элемент, имеющий структуру, приспособленную для сопротивления механическим усилиям, которым должна подвергаться силовая деталь, и практически не имеющий пористости.

Еще одной задачей настоящего изобретения является создание способа изготовления гибкой опоры, включающего в себя формирование слоистой структуры, содержащей множество жестких композитных силовых деталей, чередующихся со слоями упругодеформируемого материала, причем каждая из силовых деталей изготавливается в соответствии с приведенным выше способом изготовления силовой детали.

В соответствии с конкретным аспектом настоящего изобретения способ изготовления гибкой опоры включает в себя следующие этапы:

- изготовление множества волокнистых армирующих элементов увеличивающегося размера в соответствии с описанным выше способом;

- размещение армирующих элементов друг в друге при помощи прокладок, расположенных между соседними силовыми деталями, причем указанные прокладки определяют толщину слоев упругодеформируемого материала;

- инжекция под давлением термореактивной смолы в армирующие элементы;

- термическая обработка для полимеризации смолы в каждом из армирующих элементов таким образом, чтобы сформировать множество жестких композитных силовых деталей;

- удаление прокладок;

- инжекция или заливка эластичного материала в пространства между жесткими силовыми деталями для формирования между ними слоев эластичного материала.

Указанное выполнение способа позволяет осуществить одновременную инжекцию смолы в волокнистые армирующие элементы и ее полимеризацию, а затем произвести формование слоев эластичного материала между соседними сформированными таким образом силовыми деталями.

Настоящее изобретение также относится к способу изготовления композитной детали типа корпуса, включающему формирование волокнистого армирующего элемента или заготовки, содержащей, по меньшей мере, один слой волокон, изготовленный приведенным выше способом изготовления волокнистого слоя, предназначенного для формирования заготовки детали, имеющей форму тела вращения с неразвертывающейся поверхностью.

В соответствии с одним аспектом изобретения, одна или более утолщенных частей формируются в определенных зонах на каждом из слоев волокон, причем указанные части изготавливаются путем повторного размещения волокон в определенных зонах на слое. Таким образом, можно изготовить детали, содержащие армирующие элементы в определенных зонах, непосредственно изготавливаемые на волокнистом слое, и, следовательно, легко контролировать толщину и ориентацию волокон и, таким образом, возможность воспроизведения для каждого слоя.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Другие особенности и преимущества настоящего изобретения станут понятны из приведенного ниже неограничивающего описания со ссылками на прилагаемые чертежи.

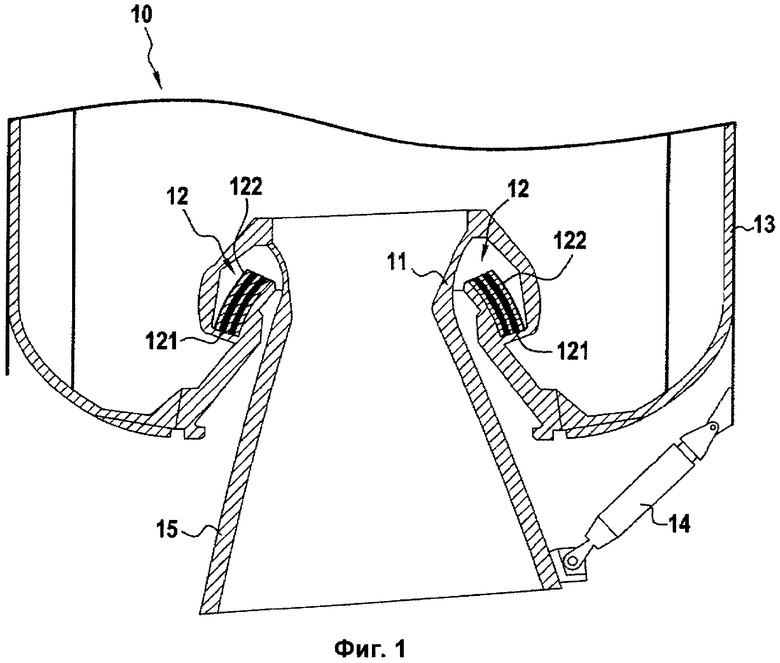

На Фиг.1 схематически представлен вид в разрезе задней части двигателя, снабженной гибкими опорами.

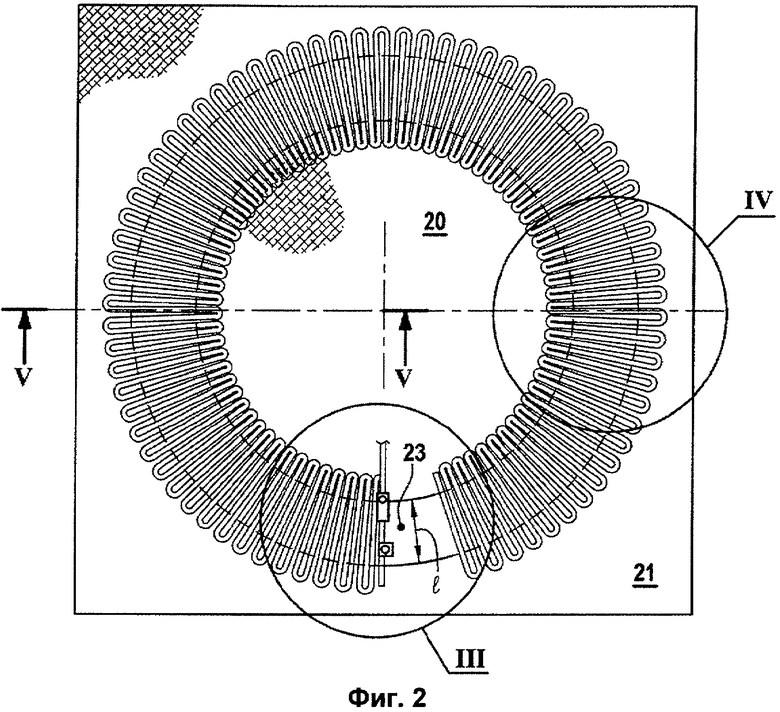

На Фиг.2 схематически представлен вид сверху, демонстрирующий изготовление волокнистого слоя в соответствии с одним из вариантов осуществления настоящего изобретения.

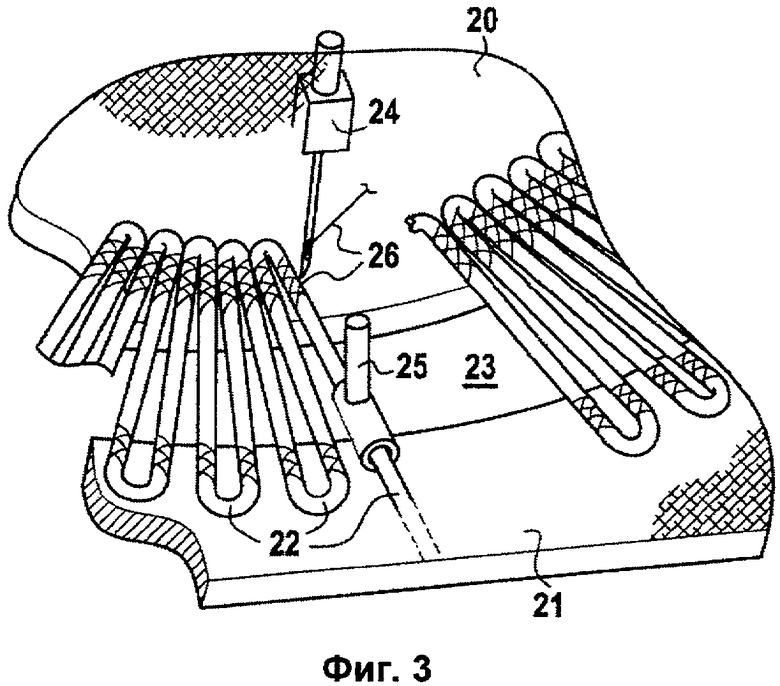

На Фиг.3 представлен увеличенный общий вид части (позиция III) по Фиг.2, демонстрирующий размещение и пришивание волокон автоматической вышивальной машиной.

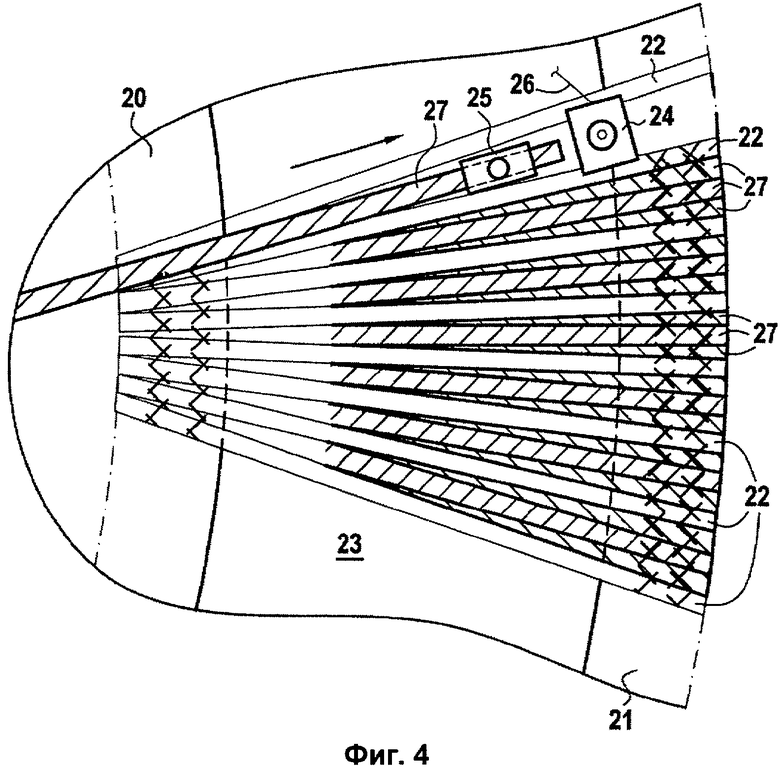

На Фиг.4 представлен увеличенный вид части (позиция IV) слоя по Фиг.2, на которой осуществляется размещение и пришивание дополнительных волокон автоматической вышивальной машиной.

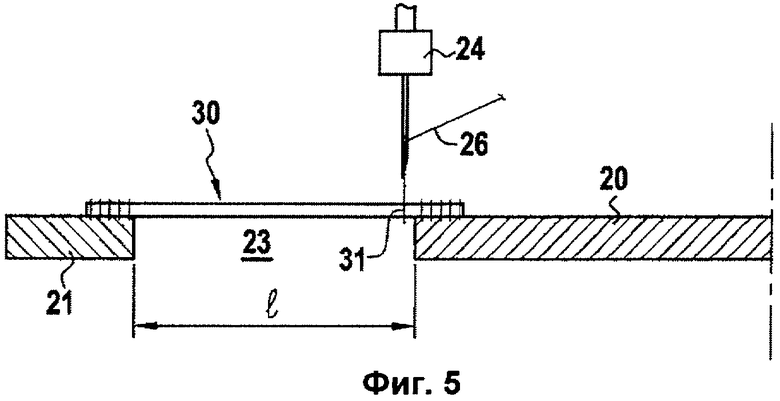

На Фиг.5 представлен вид в частичном разрезе по стрелкам V волокнистого слоя по Фиг.2, демонстрирующий осуществление кругового шва.

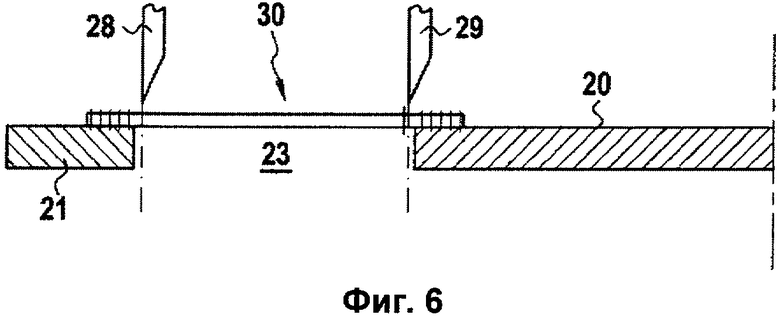

На Фиг.6 представлен вид в частичном разрезе по стрелкам V волокнистого слоя по Фиг.1, демонстрирующий удаление слоя с холстов.

На Фиг.7 схематически представлен вид сверху волокнистого слоя по Фиг.2 после добавления дополнительных волокон и удаления холстов.

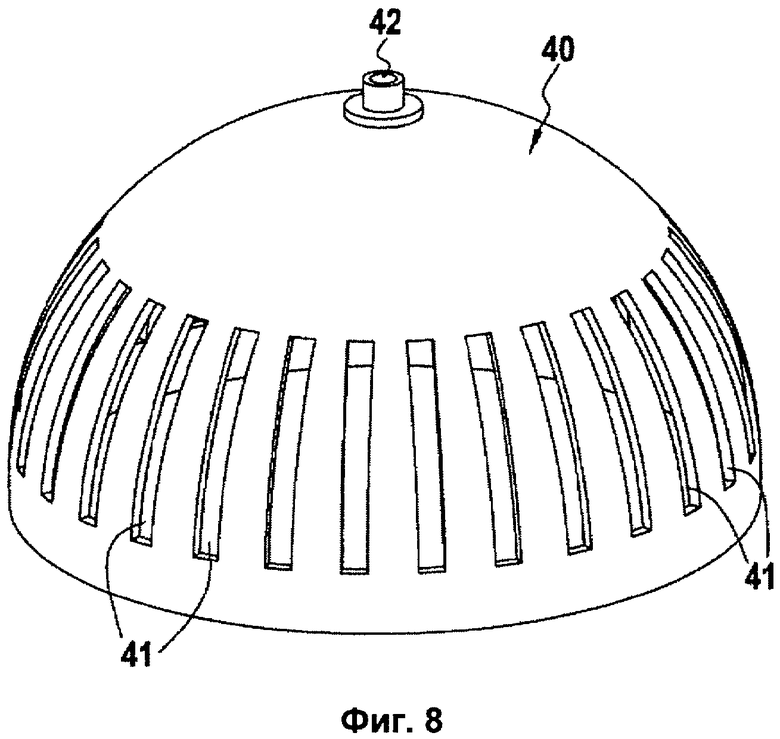

На Фиг.8 схематически представлен общий вид формообразующей оснастки, используемой для изготовления волокнистого армирующего элемента в соответствии с вариантом осуществления настоящего изобретения.

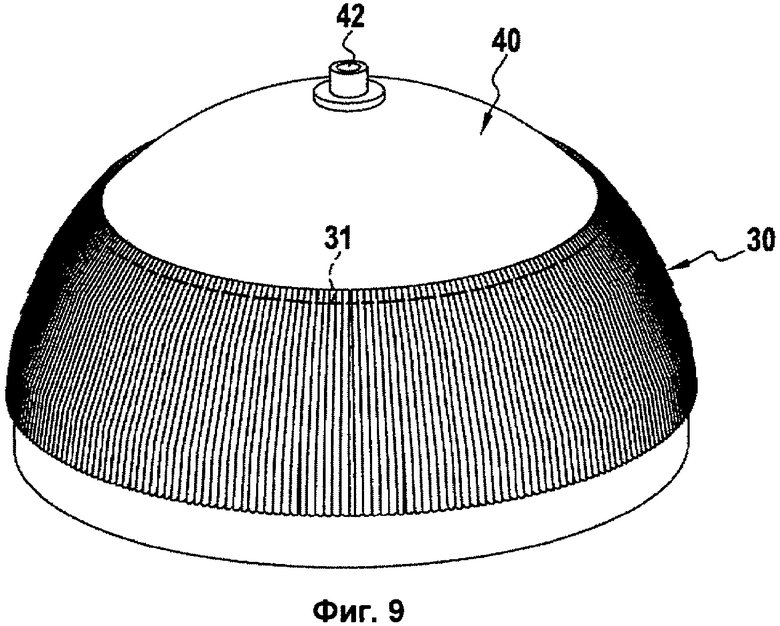

На Фиг.9 схематически представлен общий вид оснастки по Фиг.8, на которой расположен волокнистый слой по Фиг.7.

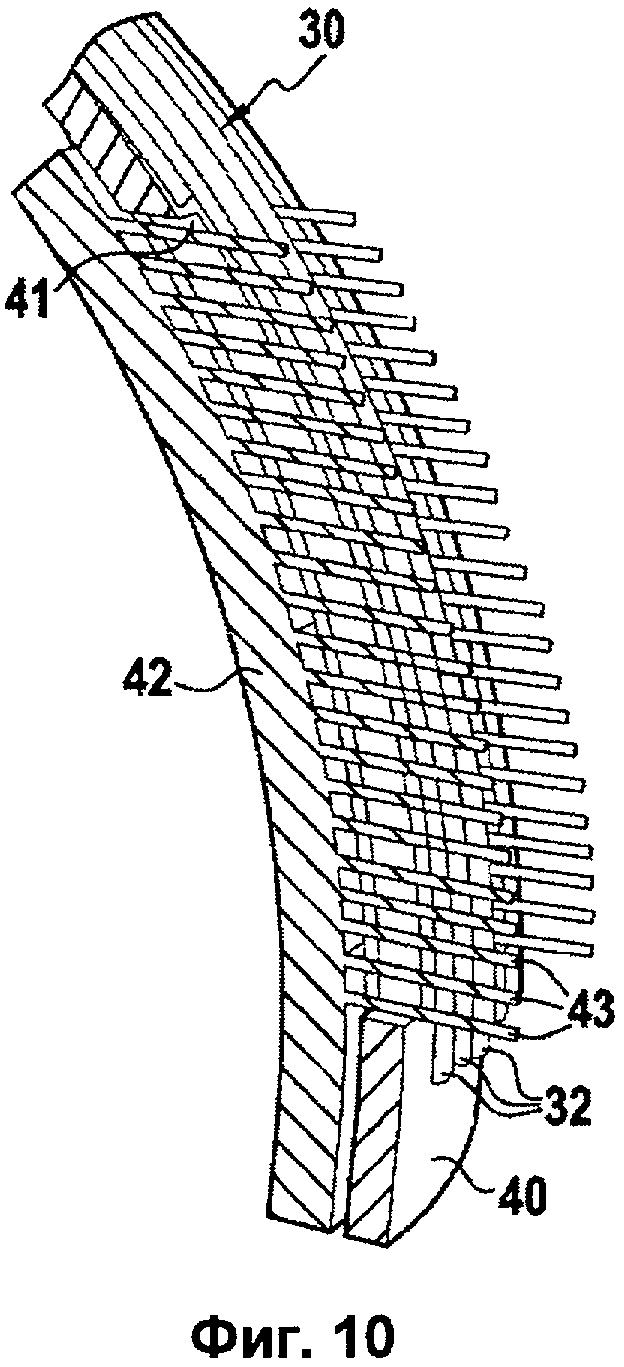

На Фиг.10 схематически представлен фрагмент, показывающий размещение бруска со штырями в оснастке по Фиг.9.

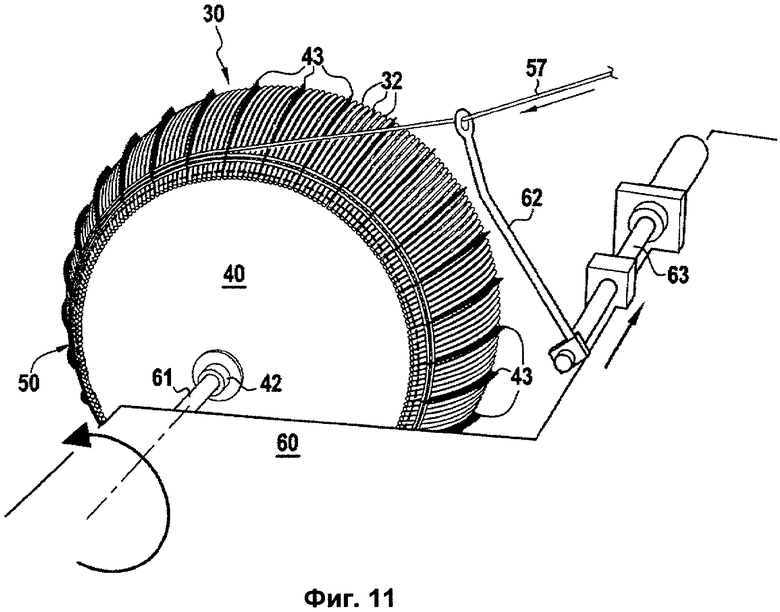

На Фиг.11 схематически представлен общий вид установки филаментной намотки.

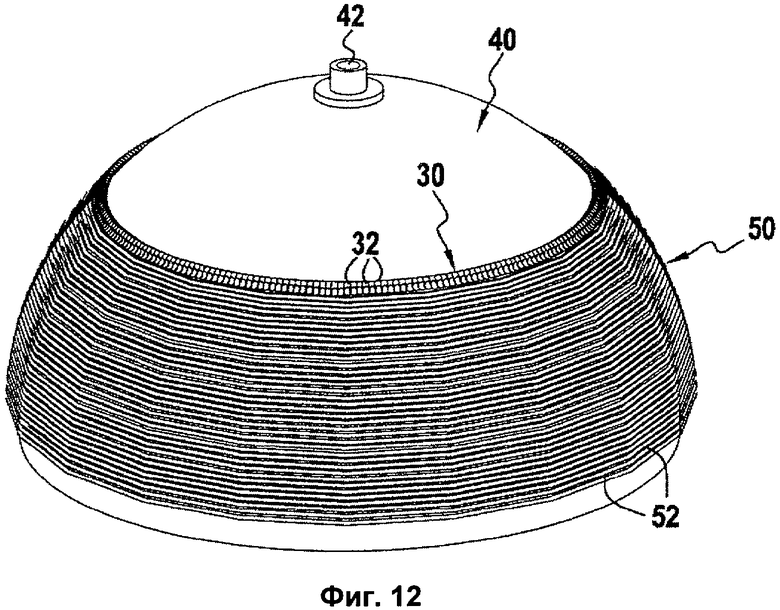

На Фиг.12 схематически представлен общий вид оснастки по Фиг.9, содержащей, кроме того, на волокнистом слое слой филаментной намотки.

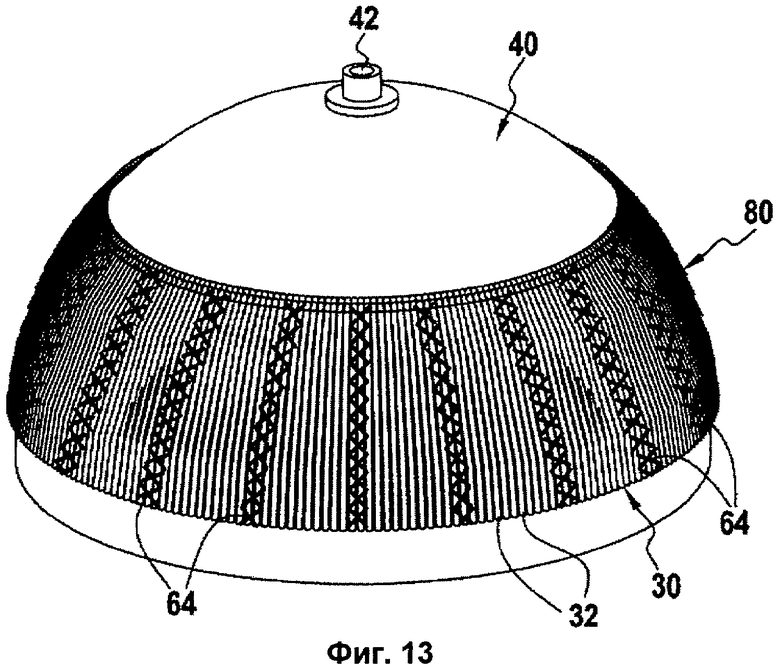

На Фиг.13 представлен волокнистый армирующий элемент, сформированный путем наложения слоев с чередованием волокнистых слоев по Фиг.7 и слоев филаментной намотки.

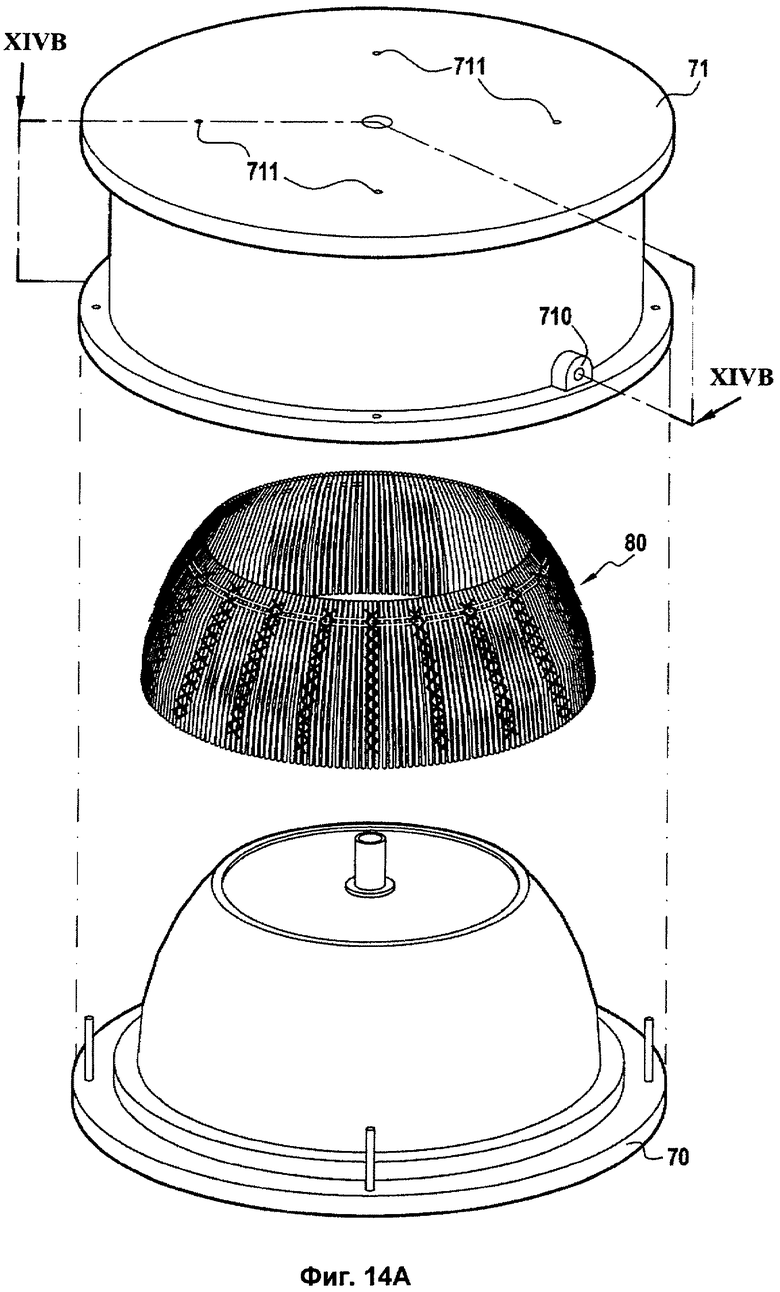

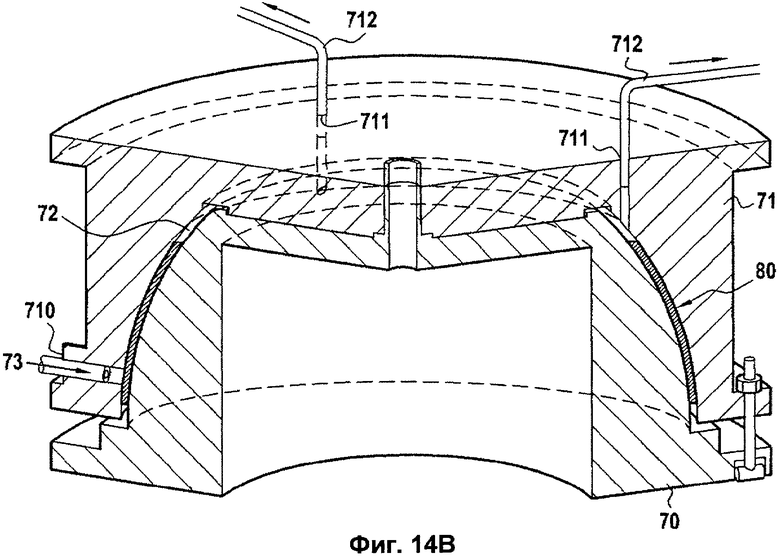

На Фиг.14А представлен общий вид устройства, используемого для инжекции смолы в волокнистый армирующий элемент.

На Фиг.14В схематически представлен вид в частичном разрезе, демонстрирующий инжекцию смолы в волокнистый армирующий элемент.

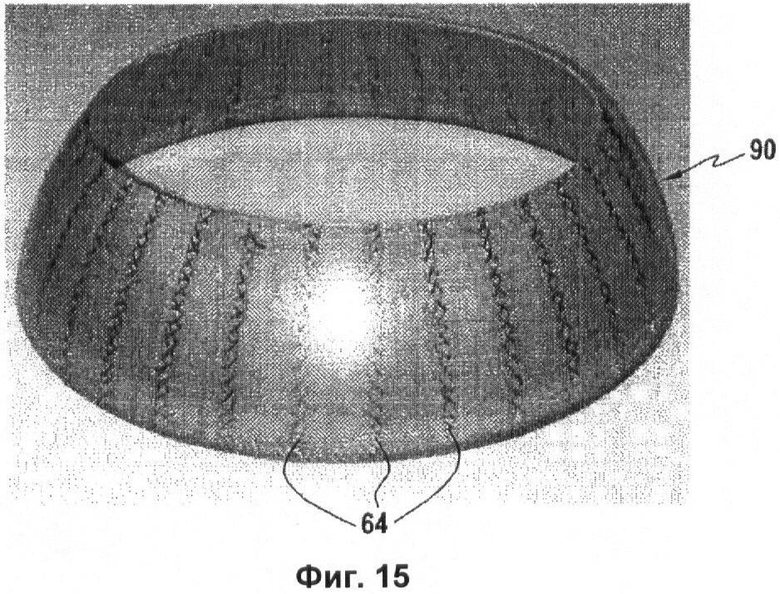

На Фиг.15 представлена фотография примера осуществления композитной силовой детали гибкой опоры в соответствии с настоящим изобретением.

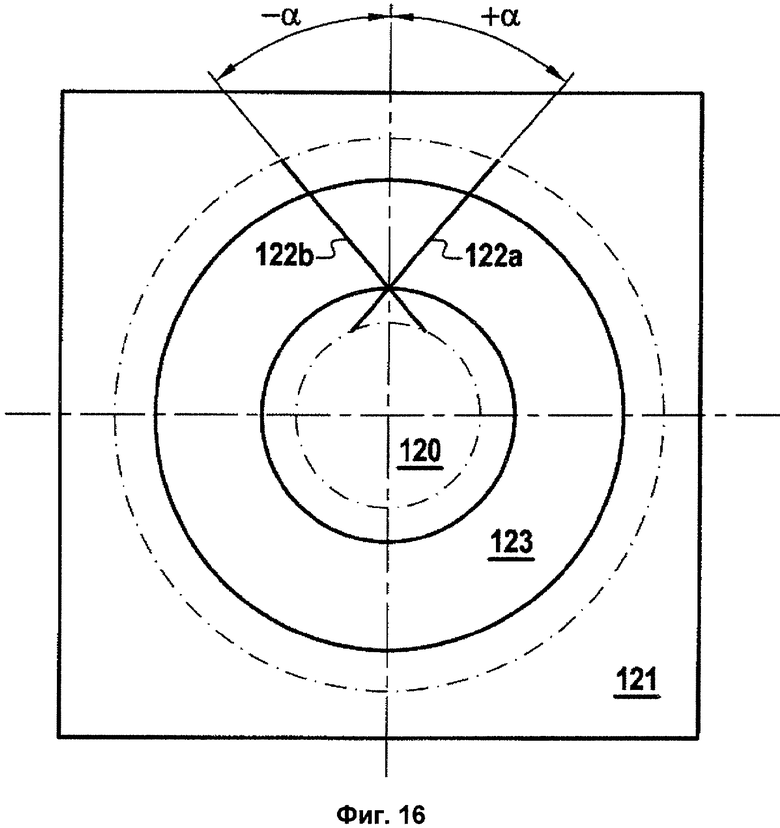

На Фиг.16 представлен вид сверху, демонстрирующий размещение волокон в двух различных ориентациях в соответствии с другим вариантом осуществления настоящего изобретения.

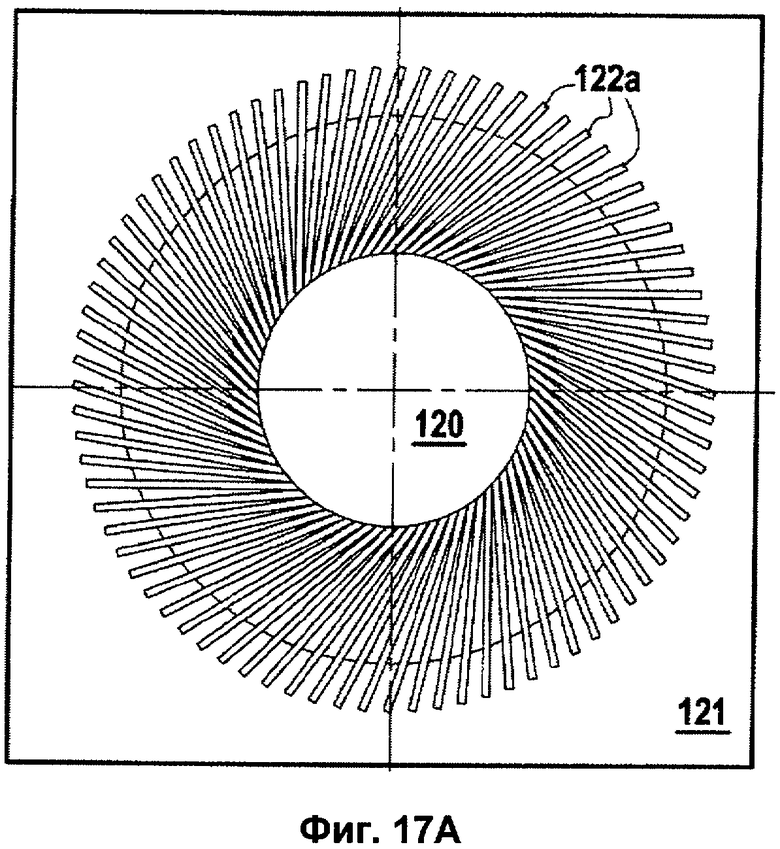

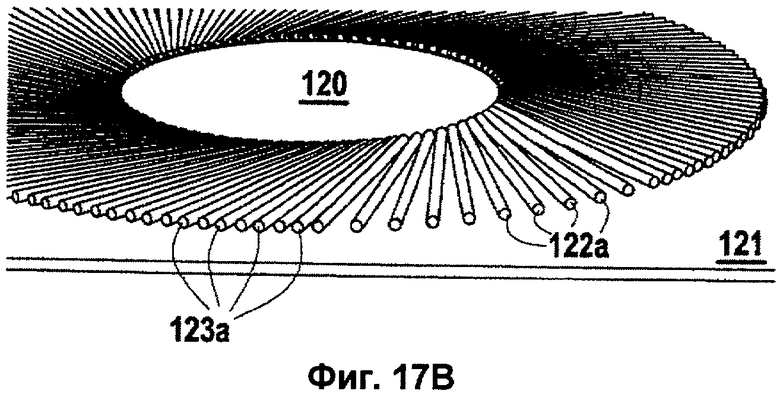

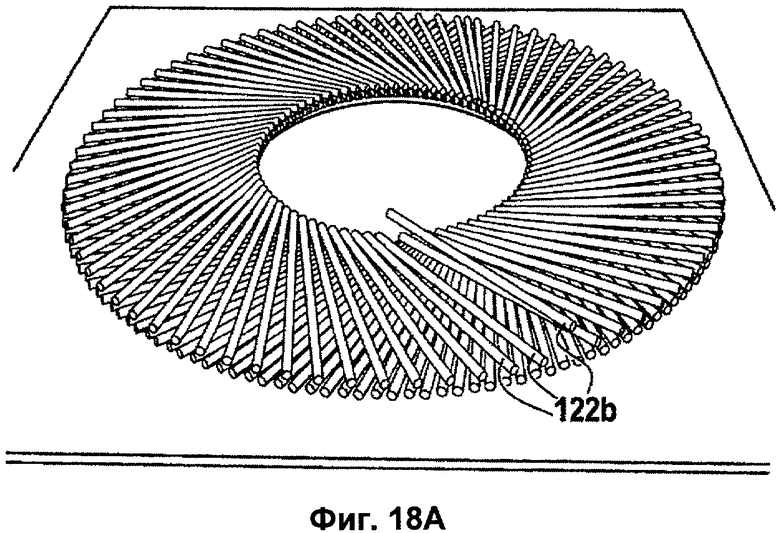

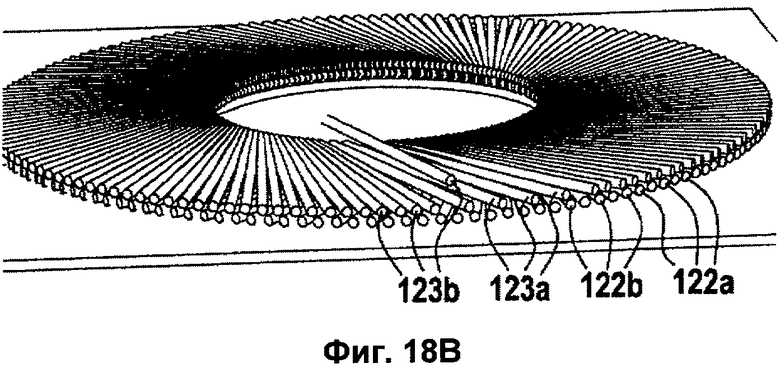

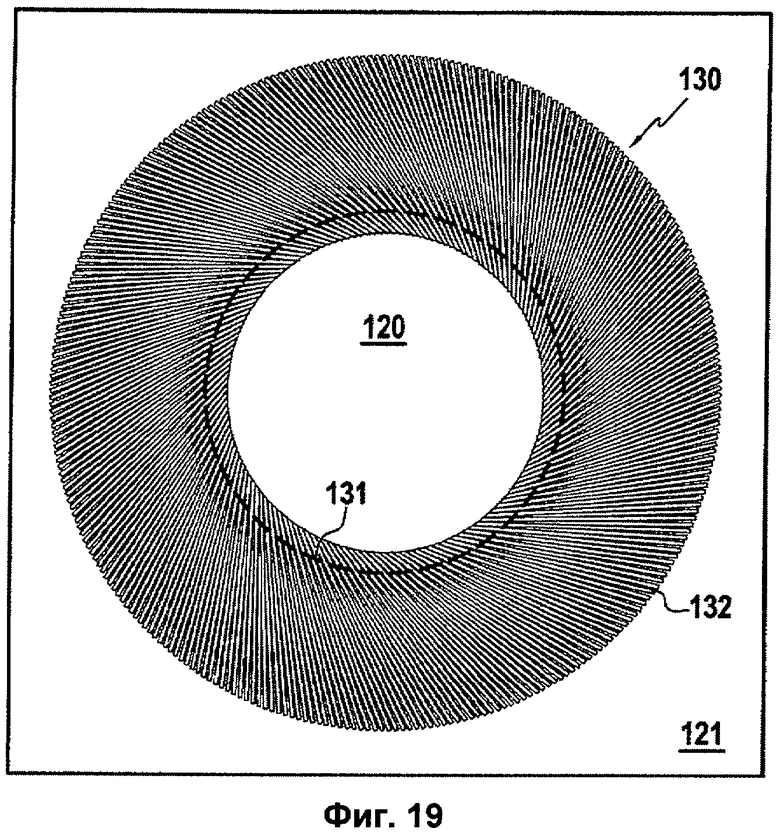

На Фиг.17А, 17В, 18А, 18В и 19 схематически представлены виды, демонстрирующие изготовление волокнистого слоя с волокнами, имеющими ориентацию в двух различных направлениях, в соответствии с другим вариантом осуществления настоящего изобретения.

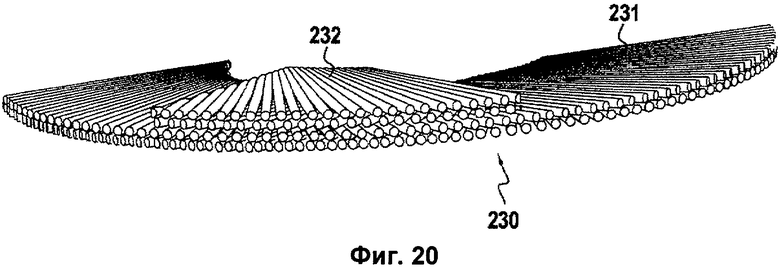

На Фиг.20 схематически представлен общий вид волокнистого слоя, содержащего зоны армирования в соответствии с еще одним вариантом осуществления настоящего изобретения.

СВЕДЕНИЯ, ПОДТВЕРЖРАЮЩИЕ ВОЗМОЖНОСТЬ

ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Способ изготовления волокнистого слоя в соответствии с настоящим изобретением может использоваться в основном для изготовления любого типа заготовки детали, имеющей форму тела вращения с неразвертывающейся поверхностью.

Как подробно описывается ниже, этот способ позволяет вначале изготавливать на холстах плоский волокнистый слой, которому затем может быть придана форма тела вращения с неразвертывающейся поверхностью. Указанный слой может использоваться отдельно или составлять часть стопки из множества слоев для формирования заготовки или волокнистого армирующего элемента изготавливаемой детали.

В первом примере осуществления способ в соответствии с настоящим изобретением используется для изготовления композитных силовых деталей гибких опор. Как показано на Фиг.1, обычно сопло 11 двигателя или ракетного двигателя 10 шарнирно соединяется посредством гибкой опоры 12, имеющей слоистую структуру, представляющую собой чередование слоев упругодеформируемого материала 121 (например, эластомера) и жестких композитных силовых деталей 122, имеющих форму усеченной сферы. Таким образом, опора 12 образует гибкую связь между соплом 11 и корпусом 13 двигателя, так что сопло может быть ориентировано при помощи силового цилиндра 14, расположенного между корпусом 13 двигателя и диффузором 15.

Изготовление силовой детали включает в себя, во-первых, изготовление волокнистого армирующего элемента, состоящего из стопки слоев, волокна которых ориентированы в первом направлении, соответствующем оси силовой детали, называемых «слои 0°», чередующихся со слоями, волокна которых ориентированы во втором направлении, перпендикулярном оси силовой детали и волокнам слоев 0°, называемыми «слои 90°».

Волокна, используемые для изготовления слоев, могут являться, в частности, стекловолокнами или волокнами углерода, в зависимости от необходимых характеристик и стоимости.

Слои 0° изготавливаются способом в соответствии с настоящим изобретением. Как показано на Фиг.2, изготовление слоя 0° начинается с помощью двух холстов 20 и 21, определяющих кольцевое пространство 23. Холсты 20 и 21 ограничивают соответственно внутреннюю и наружную окружности кольцевого пространства, ширина I которого выбирается слегка превышающей необходимые размеры слоя 0°.

Волокна 22 размещаются радиально между двумя холстами таким образом, чтобы они как можно лучше заполнили кольцевое пространство. Волокна 22 размещаются с использованием TFP-технологии (метод направленного размещения волокон, от англ. "tailored fiber placement"). Этот метод заключается в размещении волокон в точных зонах на опоре (холсте) и их закреплении путем сшивания посредством автоматической вышивальной машины.

Однако в соответствии с настоящим изобретением TFP-технология используется по-другому. В действительности, как описывается, например, в патентном документе US 2004/0074589, TFP-технология используется для размещения и пришивания волокон на опоре, являющейся составной частью слоя. В соответствии с настоящим изобретением опоры (холсты) используются только для определения формы и размеров изготавливаемого волокнистого слоя. Готовый волокнистый слой не содержит опор. Если бы использовалась обычная TFP-технология, волокнистый слой, пришитый к опоре, имел бы слишком большую жесткость и не мог бы деформироваться, чтобы принять трехмерную форму тела вращения с неразвертывающейся поверхностью.

Более конкретно, и как показано на Фиг.3, машина разматывает волокна с катушки (не показано), содержащей, например, стекложгуты, и размещает их при помощи направляющей 25 в кольцевом пространстве 23. Для закрепления размещенных таким образом волокон машина содержит швейную головку 24, пришивающую концы волокон к холстам 20 и 21 очень тонкой нитью 26, например, из полиэтилена или полиэфира. Размещение и пришивание волокон программируются в устройстве ЧПУ машины.

Благодаря кольцевой форме пространства 23 и радиальному размещению в нем волокон между размещенными машиной волокнами имеются промежутки, увеличивающиеся по мере приближения к наружной окружности кольцевого пространства. Чтобы поддержать одинаковое содержание волокон в любой точке слоя, в промежутки между волокнами 22 добавляют дополнительные волокна 27 изменяемой длины, как показано на Фиг.4. В этом случае автоматическая вышивальная машина запрограммирована для заполнения свободных промежутков между волокнами 22 путем помещения в эти промежутки дополнительных волокон 27 и пришивания их к соседним волокнам.

После заполнения всех промежутков кольцевое пространство 23 оказывается заполненным слоем 30 с постоянным содержанием волокон в любой точке. Затем выполняют круговой шов 31 (Фиг.5) рядом с внутренней окружностью кольцевого пространства для удержания волокон до удаления волокнистого слоя 30 с холстов, которое может осуществляться, например, путем разрезания слоя 30 вдоль внутренней и наружной окружностей кольцевого пространства 23 с использованием режущих инструментов 28 и 29 (например, ножей, электрических хирургических ножей, струй воды под давлением, лазеров и т.д.) (Фиг.6).

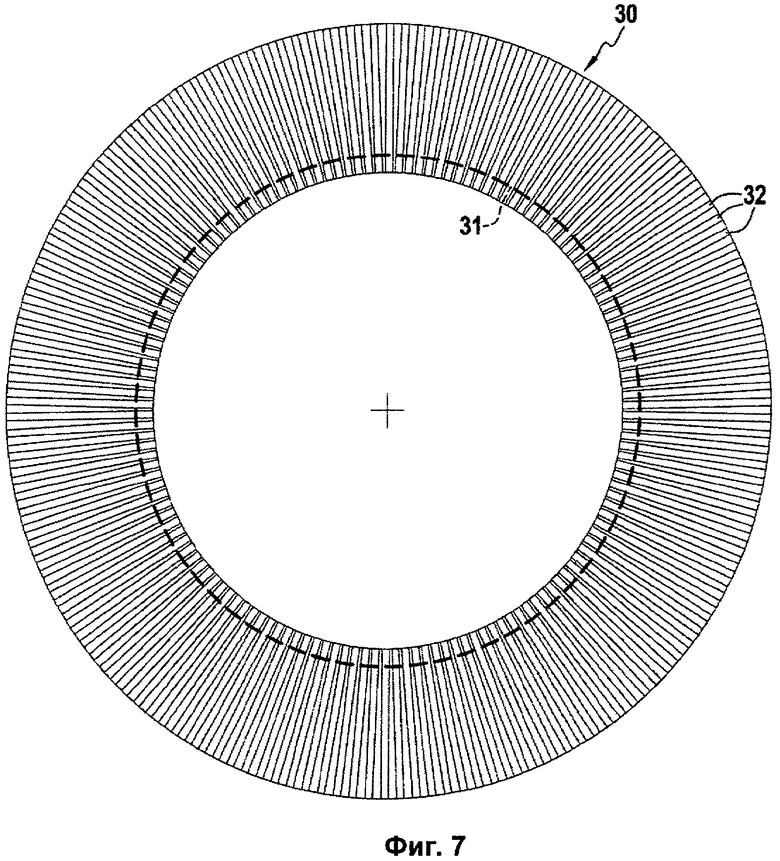

На Фиг.7 представлен волокнистый слой 30 после удаления холстов. Таким образом, получают волокнистый слой, волокна 32 которого удерживаются между собой посредством кругового шва 31, сохраняя хорошую гибкость, позволяющую легко совместить его с формообразующей оснасткой.

На Фиг.8 представлен пример такой оснастки, которая может использоваться для изготовления стопки чередующихся слоев 0° и 90°. Оправка 40 имеет форму полусферы, содержащей прорези 41, обеспечивающие прохождение штырей, предназначенных для изготовления слоев 90°. На Фиг.9 представлен волокнистый слой 30, расположенный (т.е. размещенный с приданием ему формы) на оснастке 40. Поскольку волокна 32 относительно свободны со стороны наружной окружности слоя 30, этот последний превосходно приспосабливается к сферической форме оснастки 40. Затем в каждую прорезь 41 оснастки помещают брусок 42, поддерживающий штыри 43 (Фиг.10).

Слой 90° 50 изготавливается непосредственно на слое 0°, содержащем волокнистый слой 30, путем филаментной намотки (Фиг.11). Для этого вершина 42 оснастки 40 фиксируется на оправке 61 намоточной машины. Таким образом, машина 60 приводит во вращение оснастку 40, непрерывно разматывая нить 57 при помощи нитеводителя 62, установленного на кронштейне 63, который смещается по мере намотки таким образом, чтобы формировать на слое 30 последовательные петли, удерживаемые между штырями 43. Нить 57 предпочтительно состоит из того же материала (например, стекловолокон или волокон углерода), что и материал, составляющий волокна 32 волокнистого слоя 30.

После окончания намотки волокнистый слой 0° 30 полностью покрыт слоем 90° 50 (Фиг.12), т.е. слоем, волокна 52 которого ориентированы перпендикулярно волокнам 32 нижележащего слоя 30.

Таким образом, волокнистый армирующий элемент или заготовка силовой детали гибкой опоры изготавливается путем чередования на оснастке 40 волокнистых слоев 0° 30 со слоями 90° 50, изготовленными путем намотки. Каждый из слоев 0° изготавливают описанным выше способом, при необходимости каждый раз слегка увеличивая ширину слоя 30, принимая во внимание увеличение объема в стопке.

Например, для силовой детали толщиной 3 мм с объемной плотностью волокон, составляющей 50%, изготавливают следующую стопку:

-1 слой 0° толщиной 0,35 мм TFP-методом;

-1 слой 90° толщиной 0,53 мм путем филаментной намотки;

-1 слой 0° толщиной 0,35 мм TFP-методом;

-1 слой 90° толщиной 0,53 мм путем филаментной намотки;

-1 слой 0° толщиной 0,35 мм TFP-методом;

-1 слой 90° толщиной 0,53 мм путем филаментной намотки;

-1 слой 0° толщиной 0,35 мм TFP-методом.

В результате изготовления стопки (Фиг.13) получают волокнистый армирующий элемент 80, содержащий сухие волокна, поочередно ориентированные в двух перпендикулярных направлениях, в данном случае соответствующих направлению механических нагрузок, которым будет подвергаться опора.

Содержащиеся в стопке слои 0° и 90° могут быть связаны между собой с помощью нитей 64, пересекающих слои по толщине (направление Z) (Фиг.13). Эти межслойные связи могут осуществляться с использованием прорезей 41 оснастки в качестве проходов для сшивающих нитей 64. Нити 64 могут быть изготовлены, например, из полиэтилентерефталата (ПЭТ) или из углерода.

Затем приступают к формованию детали путем пропитки армирующего элемента 80 термореактивной смолой, которая полимеризуется с помощью термической обработки. Для этого используется хорошо известный метод инжекции смолы в закрытую форму (общепринятая аббревиатура - RTM, от англ. «resin transfer moulding»). В соответствии с методом RTM волокнистый армирующий элемент 80 помещают между формой 70 и контрформой 71 (Фиг.14А), причем сначала армирующий элемент размещается на форме 70. Форма 70 и контрформа 71, соединенные между собой (Фиг.14В), определяют внутреннее пространство 72, содержащее армирующий элемент 80, в которое через подающее отверстие 710, имеющееся на внутренней части контрформы 71, впрыскивается термореактивная смола 73. Кроме того, контрформа 71 содержит отверстия 711, соединенные с находящимися под давлением отводящими каналами 712. Такая конфигурация обеспечивает установление градиента давления между нижней частью армирующего элемента, в которую впрыскивается смола, и верхней частью армирующего элемента, расположенной рядом с отверстиями 711. Таким образом, термореактивная смола 73, впрыскиваемая в основном в нижнюю часть армирующего элемента 80, поступательно пропитывает армирующий элемент, циркулируя в пространстве 72 до отверстий 711, через которые отводятся излишки.

Используемая смола может являться, например, эпоксидной смолой температурного класса 180°С (максимальная температура, выдерживаемая без потери свойств). Смолы, пригодные для методов RTM, хорошо известны. Они предпочтительно имеют низкую вязкость для упрощения их инжекции в волокна. Выбор температурного класса и/или химического состава смолы определяется в зависимости от термомеханических нагрузок, которым должна подвергаться деталь. После инжекции смолы в весь армирующий элемент осуществляется ее полимеризация с помощью термической обработки в соответствии с методом RTM.

После инжекции и полимеризации деталь извлекают из формы. При необходимости она может подвергаться циклу контрольной полимеризации для улучшения ее термомеханических характеристик (увеличение температуры стеклования), например выдерживанию в течение 2 часов при температуре 180°С. Затем деталь обрезается по профилю для удаления излишков смолы, и на ней обрабатываются фаски. Никакой другой обработки не требуется, поскольку после формования детали она соответствует требуемым размерам.

Как показано на Фиг.15, полученная композитная силовая деталь 90 имеет форму усеченной сферы.

Гибкая опора изготавливается путем формирования слоистой структуры посредством чередования таких композитных силовых деталей со слоями упругодеформируемого материала (например, эластомера).

Опора может изготавливаться путем укладывания друг на друга композитных силовых деталей с увеличивающимся размером и размещения между соседними силовыми деталями слоя упругодеформируемого материала, полученного посредством укладывания листа невулканизированного эластомера. Количество силовых деталей и слоев упругого материала, составляющих гибкую опору, определяется в зависимости от усилий, которые должна выдерживать последняя. Например, гибкая опора может содержать 7 силовых деталей с 6 слоями эластомерного материала, каждый из которых прокладывается между двумя соседними силовыми деталями. Затем набор, содержащий композитные силовые детали и слои эластомерного материала, подвергается термическому циклу (например, в сушильной печи при температуре 150°С) для вулканизации эластомера, составляющего слои упругого материала.

В соответствии с конкретным вариантом осуществления гибкой опоры описанным выше способом, изготавливается серия (например, 7) многоступенчатых волокнистых армирующих элементов (т.е. с увеличивающимся или уменьшающимся размером). Армирующие элементы размещаются друг в друге с помощью металлических прокладок, расположенных между соседними армирующими элементами и соответствующих толщине слоев упругодеформируемого материала. Смола впрыскивается во все армирующие элементы и полимеризуется в соответствии с методом RTM. Прокладки удаляются, и силовые детали размещаются на формах, обеспечивая сохранение промежутка между соседними силовыми деталями. Затем в промежутки между силовыми деталями впрыскивают/заливают эластомерный материал.

Нити 64, осуществляющие межслойные связи в каждой из силовых деталей (Фиг.15), позволяют обеспечить теплопроводность между двумя силовыми деталями, что упрощает передачу тепла в слой упругодеформируемого материала между двумя силовыми деталями. Если упругие слои состоят, например, из каучука, наличие нитей 64, увеличивая теплопроводность между силовыми деталями, улучшает его вулканизацию.

Способ изготовления волокнистого слоя в соответствии с настоящим изобретением, разумеется, не ограничивается описанным вариантом изготовления силовых деталей. Он может использоваться для изготовления любого типа детали, имеющей форму тела вращения с неразвертывающейся поверхностью.

На Фиг.16 представлен другой вариант осуществления способа в соответствии с настоящим изобретением, предназначенный для изготовления кольцевой детали, такой как корпус. В соответствии с этим вариантом осуществления волокнистый слой состоит из нескольких последовательностей волокон 122а и 122b, например стекловолокон или волокон углерода, соответственно расположенных в двух разных ориентациях, соответствующих направлениям механических усилий (например, растяжения и сжатия), которым должна подвергаться деталь. Это расположение волокон в двух разных ориентациях позволяет придать готовой детали стойкость к механическим нагрузкам, имеющим разное направление.

Как было указано выше, волокнистый слой изготавливается с помощью двух холстов 120 и 121, определяющих кольцевое пространство 123. Холсты 120 и 121 ограничивают соответственно внутреннюю и наружную окружность кольцевого пространства, ширина которого выбирается слегка превышающей необходимые размеры слоя.

Волокна 122а и 122b размещаются с использованием TFP-технологии, т.е. с программированием автоматической вышивальной машины на размещение и пришивание волокон 122а и 122b на холстах соответственно под углом α и под углом

-α (Фиг.16). Углы α и -α могут составлять, например, соответственно +45° и -45°. Автоматическая вышивальная машина выполнена так же, как описанная в связи с Фиг.3, размещение и пришивание волокон под углами α и -α программируются в устройстве ЧПУ машины.

Конкретно, как показано на Фиг.17А, машина размещает, например, в кольцевом пространстве 123 первую последовательность волокон 122а под углом α. Как и для волокнистого слоя 30, описанного выше, промежутки между волокнами 122а можно заполнять, с помощью вышивальной машины размещая в этих промежутках дополнительные волокна 123а (Фиг.17В), причем машина скрепляет эти дополнительные волокна с соседними волокнами путем сшивания. Таким образом, плотность волокон является по существу постоянной в любой точке.

Как показано на Фиг.18А, затем вышивальная машина размещает последовательность волокон 122b под углом -α на последовательностях волокон 122а и 123а. Затем для заполнения промежутков между волокнами 122b добавляются дополнительные волокна 123b (Фиг.18В).

При необходимости эти этапы повторяются для формирования нескольких последовательностей волокон, наложенных друг на друга и размещенных соответственно под углами -α и α.

После осуществления кругового шва 131 рядом с внутренней окружностью кольцевого пространства и вырезания части, расположенной между двумя холстами, получают волокнистый слой 130 (Фиг.19), волокна 132 которого соединены друг с другом круговым швом 131, сохраняя высокую гибкость, что позволяет легко разместить указанный волокнистый слой на оснастке или в форме, имеющей форму тела вращения с неразвертывающейся поверхностью.

Изготавливаемый волокнистый армирующий элемент детали может состоять из одного слоя 130 или из стопки, содержащей множество указанных слоев, каждый из которых изготовлен с помощью двух холстов, как описано выше. В стопке волокнистые слои 130 могут соединяться между собой нитью, пересекающей слои по толщине (направление Z), как для соединения, осуществляемого между слоями 30 и 50 по Фиг.13.

В соответствии с частным аспектом настоящего изобретения, можно формировать волокнистые слои, содержащие зоны утолщений, формирующие локальные армирующие элементы в готовой детали. На Фиг.20 представлен волокнистый слой 230, содержащий волокнистый слой 231, сформированный из двух последовательностей волокон, ориентированных соответственно под углами α и -α, как описано выше. Волокнистый слой 231 содержит, кроме того, часть 232, изготовленную путем повторного наложения сшитых волокон. Часть 232 изготавливается путем программирования автоматической вышивальной машины таким образом, чтобы она повторяла в определенной зоне размещение и сшивание волокон, создавая, таким образом, одну или более утолщенных частей на волокнистом слое. Таким образом, получают волокнистые слои, содержащие одну или более утолщенных частей в определенных зонах, позволяющих изготавливать детали в форме тела вращения, содержащие упрочненные (усиленные) части.

После формирования волокнистого армирующего элемента из одного или более волокнистых слоев 130, который необязательно может содержать усиленные части 232, деталь формуется путем пропитки армирующего элемента термореактивной смолой, которая полимеризуется с помощью термической обработки. Как и при способе изготовления силовой детали для гибкой опоры, описанном выше, для этого используется хорошо известный метод инжекции смолы в закрытую форму (RTM). В соответствии с методом RTM волокнистый армирующий элемент помещают предпочтительно в металлическую форму и затем впрыскивают в него под давлением термореактивную смолу. Смола может являться, например, смолой на основе эфира циановой кислоты температурного класса 250°С (максимальная температура, выдерживаемая без потери свойств). Смолы, пригодные для методов RTM, хорошо известны. Они предпочтительно имеют низкую вязкость для упрощения их инжекции в волокна. Выбор температурного класса и/или химического состава смолы определяется в зависимости от термомеханических нагрузок, которым должна подвергаться деталь. После инжекции смолы в весь армирующий элемент осуществляется ее полимеризация с помощью термической обработки в соответствии с методом RTM.

После инжекции и полимеризации деталь извлекают из формы. При необходимости она может подвергаться циклу контрольной полимеризации для улучшения ее термомеханических характеристик (увеличение температуры стеклования), например выдерживанию в течение 2 часов при температуре 180°С. Затем деталь обрезается по профилю для удаления излишков смолы, и на ней обрабатываются фаски. Никакой другой обработки не требуется, поскольку после формования детали она соответствует требуемым размерам.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЪЕМНО АРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2568725C1 |

| СПОСОБ УПЛОТНЕНИЯ ВОЛОКНИСТЫХ СТРУКТУР МЕТОДОМ ИНЖЕКЦИИ ПОЛИМЕРА В ФОРМУ ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТЫХ ДЕТАЛЕЙ ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2391209C2 |

| Способ изготовления многослойной волокнистой заготовки плоской формы | 2019 |

|

RU2736367C1 |

| Способ изготовления волокнистых заготовок плоской формы | 2019 |

|

RU2718789C1 |

| Способ нашивки объемных преформ | 2019 |

|

RU2722494C1 |

| Способ изготовления преформ для лопаток компрессора газотурбинного двигателя | 2018 |

|

RU2717228C1 |

| СПОСОБ ФОРМИРОВАНИЯ ФОРМОВАННОЙ ЗАГОТОВКИ | 2013 |

|

RU2635623C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА С ПОЛЫМ СЕРДЕЧНИКОМ | 2011 |

|

RU2566774C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ДЕТАЛИ ПУТЕМ ИНЖЕКЦИИ СМОЛЫ | 2011 |

|

RU2566793C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА МЕТОДОМ ТРАНСФЕРНОГО ФОРМОВАНИЯ | 2010 |

|

RU2524108C2 |

Изобретение относится к вариантам способа изготовления волокнистого слоя, предназначенного для формирования заготовки композитной детали в форме тела вращения с неразвертывающейся поверхностью, а также к способу изготовления волокнистого армирующего элемента для силовой детали, силовой детали для гибкой опоры, гибкой опоры и композитной детали типа корпуса двигателя, которые включают указанный волокнистый слой. Способ изготовления заготовки включает определение кольцевого пространства первым и вторым холстами, определяющими соответственно внутреннюю и наружную окружности указанного пространства. Затем осуществляют размещение волокон между холстами посредством расположения волокон в кольцевом пространстве, по меньшей мере, в одном направлении и прикрепления указанных волокон к холстам посредством сшивания. После выполняют связующий круговой шов рядом с внутренней окружностью кольцевого пространства и вырезают сформированный таким образом в кольцевом пространстве волокнистый слой для отделения его от холстов. Способ изготовления армирующего элемента включает формирование заготовки, по меньшей мере, с двумя чередующимися волокнистыми слоями. Причем второй слой изготавливают путем наложения на первый слой, форма которого поддерживается на сферической оснастке, слоя волокон, ориентированных перпендикулярно волокнам первого слоя. Способ изготовления силовой детали включает изготовление волокнистого армирующего элемента. При этом армирующий элемент помещают в форму, в которую впрыскивают под давлением термореактивную смолу, а затем осуществляют полимеризацию смолы посредством термической обработки. Способ изготовления гибкой опоры, сформированной из слоистой структуры, содержащей множество жестких силовых деталей, чередующихся со слоями упругодеформируемого материала включает изготовление множества волокнистых армирующих элементов увеличивающегося размера. Способ также включает размещение армирующих элементов друг в друге при помощи прокладок, расположенных между соседними силовыми деталями, причем указанные прокладки определяют толщину слоев упругодеформируемого материала. Затем проводят инжекцию под давлением термореактивной смолы в армирующие элементы и термическую обработку для полимеризации смолы в каждом из армирующих элементов таким образом, чтобы сформировать множество жестких композитных силовых деталей. После осуществляют удаление прокладок и инжекцию или заливку эластичного материала в пространства между жесткими силовыми деталями для формирования между ними слоев эластичного материала. Способ изготовления композитной детали типа корпуса двигателя включает формирование волокнистого армирующего элемента, состоящего, по меньшей мере, из одного волокнистого слоя. Причем указанный слой формируют из волокон, ориентированных в двух различных направлениях. Достигаемый при этом технический результат заключается в улучшении стойкости детали к механическим нагрузкам. 6 н. и 12 з.п. ф-лы, 23 ил.

1. Способ изготовления волокнистого слоя (30), предназначенного для формирования заготовки композитной детали в форме тела вращения с неразвертывающейся поверхностью, отличающийся тем, что он включает в себя следующие этапы:

определение кольцевого пространства (23) первым и вторым холстами (20, 21), определяющими соответственно внутреннюю и наружную окружности указанного пространства;

размещение волокон (22) между холстами (20, 21) посредством расположения волокон в кольцевом пространстве, по меньшей мере, в одном направлении и прикрепления указанных волокон к холстам посредством сшивания;

выполнение связующего кругового шва (31) рядом с внутренней окружностью кольцевого пространства (23), и

вырезание сформированного таким образом в кольцевом пространстве (23) волокнистого слоя (30) для отделения его от холстов.

2. Способ по п.1, отличающийся тем, что для заполнения свободных промежутков между волокнами (22), расположенными между двумя холстами (20, 21), добавляют дополнительные волокна (27), причем дополнительные волокна прикрепляют к соседним волокнам посредством сшивания.

3. Способ по п.1 или 2, отличающийся тем, что волокна (22, 27) являются волокнами углерода или стекловолокнами.

4. Способ по п.1 или 2, отличающийся тем, что волокна (22, 27) размещают и сшивают с помощью автоматической вышивальной машины.

5. Способ по п.3, отличающийся тем, что волокна (22, 27) размещают и сшивают с помощью автоматической вышивальной машины.

6. Способ изготовления волокнистого армирующего элемента (80) для композитной силовой детали гибкой опоры, включающий в себя формирование заготовки, по меньшей мере, с двумя чередующимися волокнистыми слоями (30, 50), отличающийся тем, что первый слой (30) изготавливают в соответствии со способом по любому из пп.1-5, а второй слой (50) изготавливают путем наложения на первый слой, форма которого поддерживается на сферической оснастке (40), слоя волокон, ориентированных перпендикулярно волокнам первого слоя.

7. Способ по п.6, отличающийся тем, что второй слой (50) изготавливают посредством филаментной намотки на первом слое (30).

8. Способ по п.6 или 7, отличающийся тем, что слои (30, 50) волокнистого армирующего элемента (80) связаны между собой нитями (64).

9. Способ изготовления силовой детали для гибкой опоры, отличающийся тем, что включает в себя изготовление волокнистого армирующего элемента (80) в соответствии со способом по любому из пп.6-8, и волокнистый армирующий элемент (80) помещают в форму (70), в которую впрыскивают под давлением термореактивную смолу (73), а затем осуществляют полимеризацию смолы посредством термической обработки.

10. Способ по п.9, отличающийся тем, что смола (73) является эпоксидной смолой.

11. Способ изготовления гибкой опоры, сформированной из слоистой структуры, содержащей множество жестких силовых деталей, чередующихся со слоями упруго-деформируемого материала, отличающийся тем, что каждую силовую деталь изготавливают в соответствии со способом по п.9 или 10.

12. Способ по п.11, отличающийся тем, что слои эластичного материала состоят из эластомера или каучука, и слоистую структуру подвергают термической обработке для вулканизации эластомера или каучука.

13. Способ изготовления гибкой опоры, сформированной из слоистой структуры, содержащей множество жестких силовых деталей, чередующихся со слоями упругодеформируемого материала, отличающийся тем, что включает в себя следующие этапы:

изготовление множества волокнистых армирующих элементов (80) увеличивающегося размера в соответствии со способом по любому из пп.6-8;

размещение армирующих элементов друг в друге при помощи прокладок, расположенных между соседними силовыми деталями, причем указанные прокладки определяют толщину слоев упругодеформируемого материала;

инжекция под давлением термореактивной смолы в армирующие элементы;

термическая обработка для полимеризации смолы в каждом из армирующих элементов таким образом, чтобы сформировать множество жестких композитных силовых деталей;

удаление прокладок;

инжекция или заливка эластичного материала в пространства между жесткими силовыми деталями для формирования между ними слоев эластичного материала.

14. Способ по п.11, отличающийся тем, что слои эластичного материала состоят из эластомера, и слоистую структуру подвергают термической обработке для вулканизации эластомера.

15. Способ изготовления композитной детали типа корпуса двигателя, включающий в себя формирование волокнистого армирующего элемента, состоящего, по меньшей мере, из одного волокнистого слоя (130), отличающийся тем, что указанный слой изготавливают в соответствии со способом по любому из пп.1-5 и формируют из волокон (122а, 122b), ориентированных в двух различных направлениях.

16. Способ по п.15, отличающийся тем, что в определенных зонах на каждом из волокнистых слоев (231) формируют одну или более утолщенных частей (232), причем указанные части изготавливают путем неоднократного размещения волокон в определенных зонах на слое.

17. Способ по п.15 или 16, отличающийся тем, что армирующий элемент помещают в форму, в которую впрыскивают термореактивную смолу, а затем осуществляют полимеризацию смолы посредством термической обработки.

18. Способ по п.17, отличающийся тем, что смола является смолой на основе эфира циановой кислоты.

| US 5399309 А, 21.03.1995 | |||

| WO 03100148 A1, 04.12.2003 | |||

| US 2004074589 A1, 22.04.2004 | |||

| EP 1584462 A2, 12.10.2005 | |||

| СПОСОБЫ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КОЛЬЦЕВЫХ ЭЛЕМЕНТОВ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ПРЕФОРМ ДЛЯ ЭТИХ ЭЛЕМЕНТОВ | 1996 |

|

RU2169805C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2239100C2 |

Авторы

Даты

2011-08-10—Публикация

2007-04-25—Подача