Объектом данного изобретения является механическая деталь, предназначенная для обеспечения шарнирного соединения с другими деталями в их оконечных точках, а также способ ее изготовления.

В частности, изобретение может относиться к рычагу подпоры шасси.

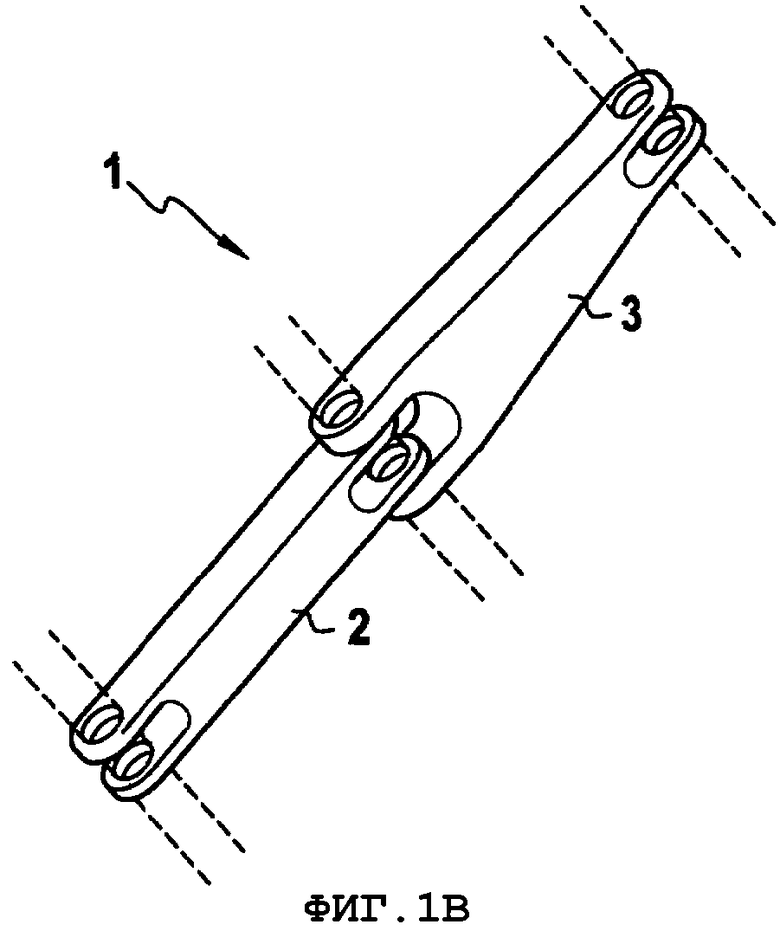

На фиг.1 изображено шасси, содержащее две подпоры 1 и 1′, которые называются соответственно основной и боковой подпорами (их детальное изображение представлено на фиг.1В и 1А). Эти подпоры шарнирно крепятся к стойке 4 шасси и раме 5 шасси. Каждая подпора 1, 1′ состоит из двух рычагов: верхнего рычага 3, 3′ и нижнего рычага 2, 2′. Рычаги подпоры в своих оконечных точках крепятся друг к другу и к другим элементам шасси посредством оси шарнира, которая показана на фиг.1А и 1B штрихпунктирной линией.

Известные в настоящее время рычаги подвергаются значительному механическому воздействию, в основном сжатию и вытягиванию. Они располагаются вдоль продольной оси детали, проходящей через ее две оконечные точки. При изготовлении этих рычагов используются сплавы стали, алюминия или титана.

Существует тенденция в уменьшении веса этих рычагов в целях облегчения функционирования шасси. Кроме того, если рассматривать этот вопрос в более широком плане, то основной задачей является уменьшение массы всех деталей конструкции летательного аппарата.

В патентах FR 2543054 и EP 0678681 A1 предлагаются механические детали, а именно тяги, которые имеют небольшую массу, поскольку выполнены из композитных материалов. В патенте ЕР 0678681 А1 дается описание тяги, представляющей собой одну деталь, изготовленную из слоев волокон, предварительно пропитанных смолой, наложенных друг на друга и скрепленных между собой. В патенте FR 2543054 дается описание тяги, которая состоит из центральной части, изготовленной из слоев волокон, предварительно пропитанных смолой, наложенных друг на друга и скрепленных между собой, а также периферийной части, изготовленной путем намотки филаментарного волокна или шнура, предварительно пропитанного смолой.

В то же время такие композитные материалы легко подвергаются расслоению: в ходе эксплуатации волокнистые слои, филаментарные волокна и шнуры отслаиваются друг от друга в результате, как правило, многочисленных механических нагрузок, которым подвергается деталь.

Задачей изобретения является разработка механической детали, которая обладала бы небольшой массой и хорошо выдерживала нагрузки.

Для решения этой задачи предлагается механическая деталь, содержащая, по меньшей мере, два края и предназначенная для обеспечения в своих оконечных точках шарнирного соединения с другими деталями конструкции, отличающаяся тем, что она, по меньшей мере, частично изготавливается из композитных материалов и состоит из центральной предварительно отформованной заготовки, изготовленной из волокнистой трехмерной ткани и способной выдерживать, в частности, нагрузки, возникающие в результате сжатия, которому деталь подвергается в процессе эксплуатации, а также, по меньшей мере, из периферийной предварительно отформованной заготовки, изготовленной из волокнистой трехмерной ткани, способной выдерживать, например, нагрузки, возникающие в результате тягового воздействия, которому подвергается деталь в процессе эксплуатации; при этом периферийная предварительно отформованная заготовка монтируется вокруг центральной предварительно отформованной заготовки таким образом, что в районе оконечных точек деталей, между двумя предварительно отформованными заготовками, образуются два свободных пространства, которые предназначены для обеспечения шарнирного крепления других вышеупомянутых деталей.

Деталь согласно изобретению может применяться помимо самолетостроения и в других областях. Например, ее можно использовать в качестве тяги. Кроме того, количество оконечных точек детали и, соответственно, точек возможного шарнирного соединения не ограничено двумя, что позволяет еще больше расширить сферу ее применения.

Деталь согласно изобретению, выполненная из композитных материалов, имеет меньший, чем детали, изготовленные полностью из металла, вес. Преимуществом является и то, что вышеназванная деталь выполнена из композитного материала, основной структурной составляющей которого является углерод, а не металл; при этом волокнистые предварительно отформованные заготовки изготавливаются из углеродного волокна, что представляет собой хороший компромисс между механической прочностью и легкостью.

Кроме того, удается избежать проблем с расслоением, которые встречаются в деталях, выполненных на базе композитных материалов и с использованием известных технологий. Это обусловлено тем, что и вышеназванная центральная предварительно отформованная заготовка, и вышеназванная периферийная предварительно отформованная заготовка имеют не слоистую структуру, а структуру трехмерной ткани, в связи с чем тканные волокна хорошо соединяются друг с другом.

Кроме того, в отличие от других технологий, располагающих ограниченными возможностями по толщине и геометрическому начертанию детали, трехмерное ткачество предоставляет больше возможностей при ее создании.

Центральная и периферийная предварительно отформованные заготовки, изготовленные из тканного волокна, могут также отличаться по общему направлению расположения волокон, их плотности (т.е. процентному содержанию волокна в единице объема), соотношению между основными и уточными волокнами (нитями) и (или) способу переплетения (или усадки по утку) образующих их волокон. Используя такие различия, удается добиться того, что механические характеристики центральной части настоящей детали будут отличаться от характеристик периферийной части. Таким образом, прочность каждой части детали приводится в соответствие с типом механического воздействия (сжатие, вытягивание, скручивание, продольное изгибание...), которому они в основном подвергаются в процессе эксплуатации, повышая тем самым прочность детали в целом.

Другое преимущество детали согласно изобретению заключается в простоте ее изготовления: используя две предварительно отформованные заготовки, имеется возможность подбирать для них простые формы, которые легко изготовить способом трехмерного ткачества.

Таким образом, предпочтительно, чтобы периферийная предварительно отформованная заготовка имела форму толстой, плоской пластины, края которой в последующем соединялись бы, образуя кольцо. Центральная предварительно отформованная заготовка имеет специфическое сечение, как правило, в виде букв H, I или X. Такие формы сечения могут быть легко получены в результате применения известной технологии трехмерного ткачества. Форма сечения центральной предварительно отформованной заготовки подбирается таким образом, чтобы в условиях ограниченного объема материалов (волокна или смолы) была обеспечена хорошая механическая прочность как при сжатии двух краев детали, так и при скручивании и (или) продольном изгибании.

Особым способом изготовления детали предусматривается, что она будет снабжена вкладышами, образующими подшипники, которые будут располагаться в свободных пространствах, служащих для обеспечения шарнирного соединения с другими деталями.

Эти вкладыши позволяют предотвратить износ стенки вышеназванных свободных пространств. Если шарнирное соединение детали согласно изобретению с другими деталями осуществляется посредством осей шарнира, то эти оси обычно выполнены из металла. В этом случае металлические вкладыши могут использоваться для того, чтобы между вкладышем и осью контакт осуществлялся по типу «металл-металл».

Альтернативным вариантом для вкладышей является покрытие стенок вышеназванных свободных пространств не поддающимся износу веществом.

Объектом данного изобретения является также способ производства механической детали, содержащей, по меньшей мере, два края и предназначенной для шарнирного соединения в своих оконечных точках с другими деталями, отличающийся тем, что при изготовлении центральной и, по меньшей мере, одной периферийной предварительно отформованной заготовки используют способ трехмерного ткачества, причем имеется периферийная предварительно отформованная заготовка, которая монтируется вокруг центральной предварительно отформованной заготовки таким образом, чтобы по краям данной заготовки между вышеназванными предварительно отформованными заготовками образовывались два свободных пространства, предназначенных для обеспечения шарнирного соединения с другими вышеназванными деталями; при этом в результате пропитки смолой вышеназванных сухих волокнистых предварительно отформованных заготовок образуется основная структурная составляющая.

Скрепление между собой двух волокнистых предварительно отформованных заготовок предпочтительно осуществлять в сухом виде. Это позволяет, с одной стороны, в процессе пропитки в смоле обращаться только с одной деталью, с другой стороны, повысить степень крепления друг с другом этих предварительно отформованных заготовок (соединение вместе с тем будет обеспечено за счет применения смолы). Например, две сухие волокнистые предварительно отформованные заготовки могут скрепляться друг с другом при помощи вязальной проволоки; при этом каждая вязальная проволока располагается таким образом, чтобы она проходила сквозь две предварительно отформованные заготовки или, по меньшей мере, частично через них.

В соответствии с еще одним вариантом, вкладыши размещаются в вышеназванных свободных пространствах перед пропиткой детали в смоле, что позволяет обеспечить плотное обволакивание смолой вкладышей во время затвердевания и, соответственно, прочную фиксацию последних.

Согласно другому способу эти вкладыши могут крепиться к конструкции предварительно изготовленной детали путем клепки, приклеивания или любыми другими способами фиксации.

Изобретение и его преимущества в дальнейшем поясняется описанием примера применения механической детали согласно изобретению со ссылками на прилагаемые чертежи, в числе которых:

- фиг.1 изображает образец шасси;

- фиг.1А - детальный вид боковой подпоры шасси, представленной на фиг.1;

- фиг.1В - детальный вид основной подпоры шасси, представленной на фиг.1;

- фиг.2 - образец механической детали согласно изобретению;

- фиг.3А - пластину из тканного волокна;

- фиг.3В - периферийную волокнистую предварительно отформованную заготовку, изготовленную из волокнистой планки, представленной на фиг.3А, и используемую для производства детали, показанной на фиг.2;

- фиг.4 - центральную волокнистую предварительно отформованную заготовку, используемую для изготовления детали, показанной на фиг.2;

- фиг.5 - конструкцию, состоящую из центральной и периферийной предварительно отформованных заготовок, представленных на фиг.3В и 4, а также два вкладыша, предназначенные для установки в данной конструкции;

- фиг.6 - другой образец механической детали согласно изобретению;

- фиг.7 - поперечный разрез в перспективе в плоскости VII-VII детали, показанной на фиг.6;

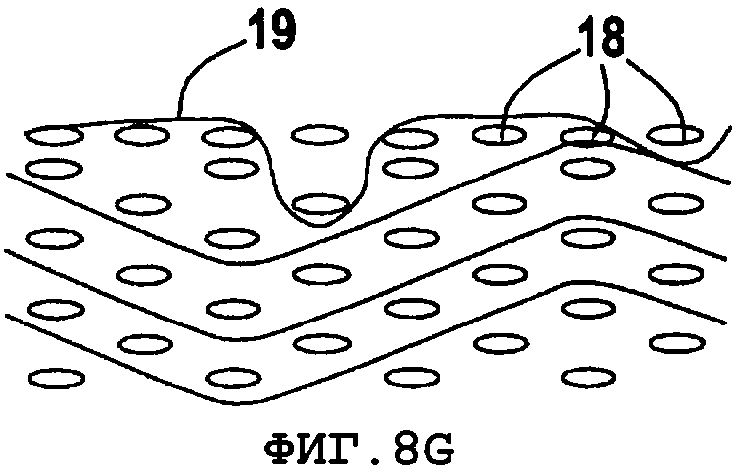

- фиг.8А-8Н изображают восемь последовательно расположенных схем образца арматуры, изготавливаемой путем трехмерного ткачества.

На фиг.2 изображен образец механической детали 10 согласно изобретению. Эта деталь 10 может использоваться в качестве нижнего или верхнего рычага подпоры шасси.

Деталь 10 представлена конструкцией 12 (показана на фиг.5), изготовленной из композитных материалов и состоящей из предварительно отформованных заготовок 11 и 13, изображенных на фиг.3В и 4.

Деталь 10 представляет собой длинное прямое изделие с двумя краями 10а, на уровне которых предусмотрено наличие двух свободных пространств 14 цилиндрической формы. Если края 10а имеют полуцилиндрическую форму, то средняя часть 10b детали 10, как правило, имеет форму параллелепипеда.

Полые цилиндрические вкладыши 16, диаметр которых соответствует диаметру свободных пространств 14, размещаются внутри последних. По меньшей мере, один край данных вкладышей 16 может иметь форму кольца (не показано). Через вкладыши 16 проходит ось, обеспечивающая шарнирное соединение детали 10 с другими деталями. Ось и вкладыши изготавливаются, например, из титанового сплава, поскольку данный тип сплава обеспечивает хорошее сочетание механической прочности (жаропрочности) и легкости. Кроме того, явления трения между деталями, изготовленными из титановых сплавов (а в более общем плане - между деталями, изготовленными из металла или сплавов), хорошо изучены и могут в настоящее время регулироваться.

На фиг.3В и 4 изображены волокнистые предварительно отформованные заготовки 11 и 13, используемые при создании конструкции 12 детали 10. Эти предварительно отформованные заготовки изготавливаются путем трехмерного ткачества жгутов, сплетенных из углеродных волокон. В процессе ткачества жгуты, сплетенные из углеродного волокна, применяются в качестве как основных, так и уточных нитей.

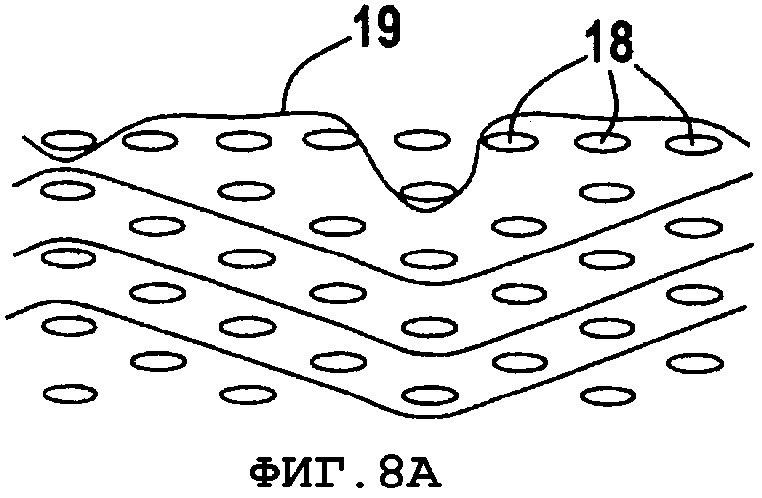

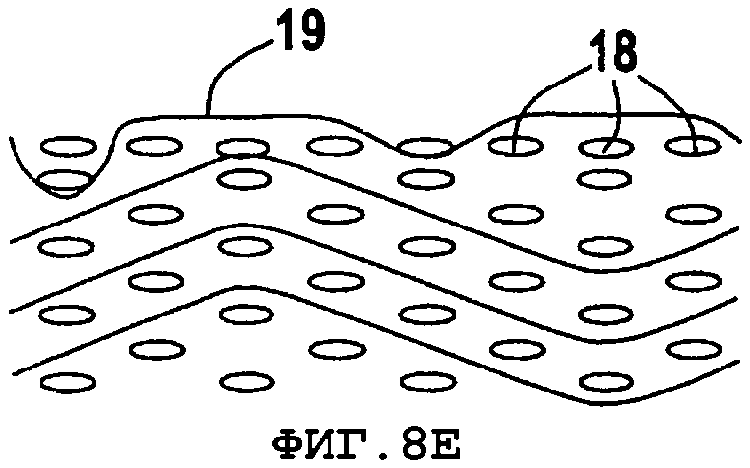

На фиг.8А-8Н изображен последовательный ряд схем, иллюстрирующих пример переплетения основных 19 и уточных 18 нитей в процессе трехмерного ткачества. В случае ограниченного количества уточных нитей 18 между ними при помощи основных нитей 19 намечены линии. На каждой схеме эти линии могут иметь явно выраженную синусоидальную или, как это показано, более сложную форму. Кроме того, эти линии отличаются на каждой из схем, показывающих вид в разрезе. Применяемый тип трехмерного ткачества позволяет влиять на конечные механические свойства детали. Предпочтительно также, чтобы с учетом различного механического предназначения этих деталей тип ткачества, используемый при создании центральной детали, отличался от типа, применяемого в случае производства периферийной детали.

Предварительно отформованная заготовка 11, показанная на фиг.3В, изготавливается из достаточно толстой волокнистой пластины 11′, в которой предусмотрено наличие двух отверстий 15. Наличие данных отверстий 15 необязательно: это зависит от способа шарнирного соединения детали 10 с другими деталями, при этом возможно наличие только одного отверстия 15 или вообще отсутствие отверстия в пластине 11′.

Каждое отверстие 15, которое просверлено в пластине, в рассматриваемом примере имеет продолговатую форму, продольное расположение и закругления по краям. Определенные части пластины 17 ограничивают по бокам эти отверстия 15. Желательно не допустить образования выступающей кромки вдоль контура отверстий 15, поскольку они способны привести к снижению прочности детали 10.

В последующем пластина сгибается по стрелке F до тех пор, пока края 11а не соединятся друг с другом. Фиксация соединения краев 11а может осуществляться путем сшивания, склеивания или любыми другими способами. Предпочтительно использовать метод протягивания вязального провода между краями полотна. Описание данного метода приводится ниже.

После сгибания пластины, соединения краев 11а и образования тем самым замкнутого контура появляются отверстия 15, расположенные на противоположных сторонах замкнутого контура.

Каждое отверстие 15 образует приемное окно для одного из расположенных по краям свободных пространств 14, которое позволяет монтировать внутри данного окна, т.е. между частями пластины 17, элементы, шарнирно соединяемые с деталью согласно изобретению.

Таким способом осуществляется монтаж изображенного на фиг.1В нижнего рычага 2 относительно верхнего рычага 3. В данном случае вкладыш 16, в отличие от изображенного на фиг.5, не занимает всю ширину предварительно отформованной заготовки 11. Вместе с тем он может быть заменен двумя вкладышами с меньшей шириной, которые будут монтироваться с внутренней стороны частей пластины 17.

Можно отметить, что в ходе проведенных испытаний рычагов подпор их центральные и периферийные части подвергались в основном воздействию тягового усилия и сжатия в продольном направлении (т.е. силам, прилагаемым в основном вдоль оси, проходящей через две оконечные точки детали). Можно было также констатировать, что самые большие тяговые усилия прилагались к периферийной части рычагов, а самая большая степень сжатия отмечалась в центральной части рычагов.

Тяговые усилия, прилагаемые к периферийной предварительно отформованной заготовке 11, имеют радиальную направленность (относительно оси свободных пространств); при этом волокна данной предварительно отформованной заготовки в подавляющем своем большинстве располагаются вдоль длинной стороны пластины 11′, что позволяет улучшить продольную механическую прочность (в процессе ткачества основные нити вытянуты параллельно длинной стороне пластины).

Центральная волокнистая предварительно отформованная заготовка 13 представляет собой лонжерон со специфическим особым сечением в форме буквы Н, а пластина 11 располагается на крайних верхней и нижней поверхностях двух параллельных боковых сторон 9 буквы Н. Края 13а предварительно отформованной заготовки 13 имеют поверхность круглого полуцилиндра, в результате чего между краями 13а и полотном 11 образовываются два свободных пространства цилиндрической формы. Преимущественно ось вращения вышеуказанных свободных пространств располагается в плоскости срединной части 8 центральной предварительно отформованной заготовки 13 (срединная часть 8, образующая поперечную линию буквы Н).

Центральная предварительно отформованная заготовка 13 подвергалась наибольшему воздействию в процессе продольного сжатия на участке между двумя краями 13а. Специфическое сечение в форме буквы Н и параметры используемого способа трехмерного ткачества (направление расположения и порядок переплетения волокон, распределение основных и уточных нитей, процентное содержание волокон и т.д.) учитываются при распределении этих нагрузок.

Предварительно отформованные заготовки 11 и 13 вставляются друг в друга, при этом заготовка 13 располагается внутри заготовки 11; преимущественно они крепятся друг к другу путем сшивания, склеивания или любыми другими способами. Предпочтительно используется метод протягивания нитей, который заключается в протягивании сквозь предварительно отформованные заготовки 11 и 13 вязальной проволоки, которая проходит через каждую предварительно отформованную заготовку или, по меньшей мере, частично через них.

На практике каждая вязальная проволока вводится в определенное место при помощи полой иглы, через которую под давлением подается жидкость, выдавливающая вязальную проволоку. В результате она проникает в части наложенных друг на друга предварительно отформованных заготовок 11 и 13 и после извлечения иглы остается внутри; другая вязальная проволока размещается после перемещения иглы. Используя многочисленные перфорационные отверстия, в которые вводятся вязальная проволока, можно скрепить периферийную предварительно отформованную заготовку 11 с центральной предварительно отформованной заготовкой 13. Глубина перфорированных отверстий (т.е. глубина проникновения иглы) подбирается таким образом, чтобы каждая вязальная проволока проходила сквозь периферийную предварительно отформованную заготовку 11 и, по меньшей мере, частично сквозь центральную предварительно отформованную заготовку 13. Этот способ детально описан в патенте FR 2565262.

В последующем вкладыши размещаются внутри расположенных по краям свободных пространств 14. Стенки этих пространств образуются, с одной стороны, краями 13а имеющего полуцилиндрическую форму контура центральной предварительно отформованной заготовки 13 и, с другой стороны, участками пластины 17, которые по бокам ограничивают отверстие 15 периферийной предварительно отформованной заготовки 11.

Затем волокнистые предварительно отформованные заготовки 11 и 13 пропитываются смолой; при этом смола должна проникнуть между волокнами и покрыть их слоем сверху. Тем самым волокна предварительно отформованной заготовки образуют волокнистые элементы усиления (арматуру), а композитные материалы и смола - основную структурную составляющую данного материала.

Для пропитки волокон смолой могут использоваться различные известные в настоящее время способы, в том числе трансферного формования пластмасс или так называемого способа RTM (Resin Transfert Molding); вакуумного трансферного формования пластмасс или так называемого способа VARTM (Vacuum Assisted Resin Transfert Molding); вакуумной инфузии пластмасс или так называемого способа VARI (Vacuum Assisted Resin Infusion).

Согласно способу RTM волокнистые предварительно отформованные заготовки 11 и 13 вместе с вкладышами 16 помещаются в закрытую пресс-форму, имеющую аналогичную изготавливаемой механической детали форму, в которую затем заливается смола. Смола проникает в конструкцию, образованную волокнистыми предварительно отформованными заготовками. Безусловно, принимаются соответствующие меры, чтобы смола не заполнила свободные пространства 14.

Преимущественно используется эпоксидная смола, поскольку она более совместима с углеродными волокнами и обладает хорошими механическими свойствами. Затвердевая, смола позволяет жестко закрепить вкладыши 16 в конструкции 12 детали 10. После завершения процесса затвердевания смолы и извлечения отливки из формы получается деталь 10, изображенная на фиг.2. В случае необходимости может быть предусмотрен этап чистовой обработки детали.

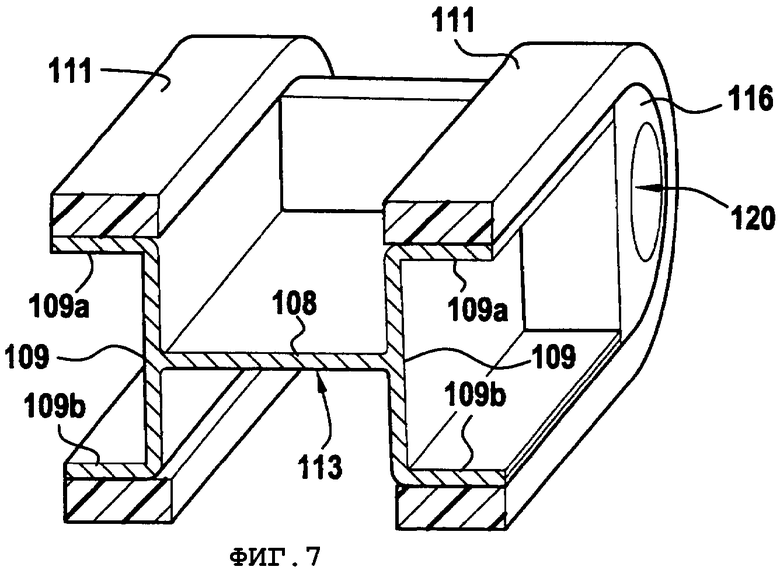

На фиг.6 и 7 показан другой образец механической детали 110 согласно изобретению, которая также может использоваться как рычаг подпоры шасси. Элементы детали 110 имеют такое же предназначение, что и элементы, изображенные на фиг.2-5, а также аналогичное цифровое обозначение, увеличенное на 100.

Деталь 110 выполнена из вытянутого корпуса детали 112, при изготовлении которого использовались композитные материалы. По краям детали 110а имеются два свободных пространства 114, предназначенных для обеспечения шарнирного соединения детали 110 с другими деталями (не показаны). Вкладыши 116 размещаются внутри вышеназванных свободных пространств 114, придавая им цилиндрическую форму и обеспечивая тем самым их готовность принять ось шарнира, поскольку вкладыши 116 становятся для этих осей подшипниками.

Конструкция детали 112 включает в себя волокнистую центральную предварительно отформованную заготовку 113 и две волокнистые, выполненные способом трехмерного ткачества, периферийные предварительно отформованные заготовки 111; при этом периферийные предварительно отформованные заготовки монтируются вокруг центральной заготовки 113 таким образом, что по краям 110а детали, между предварительно отформованными заготовками 111 и 113, образуются два свободных пространства 114.

Волокнистые периферийные предварительно отформованные заготовки 111 представляют собой тканные пластины одинаковой длины, два края которых соединяются друг с другом. По сравнению с ранее описанными предварительно отформованными заготовками 11 заготовки 111 не имеют отверстий и они более узкие.

Волокнистая центральная предварительно отформованная заготовка 113 представляет собой лонжерон со специфическим сечением в форме буквы Н; при этом каждая пластина 111 располагается на крайних верхней 109а и нижней 109b поверхностях каждой из боковых сторон 109 буквы Н. Эти крайние верхняя 109а и нижняя 109b поверхности не являются продолжением сторон 109, они изогнуты наружу. Крайние поверхности 109а и 109b расположены строго перпендикулярно стороне 109 и параллельно срединной части 108 (или поперечине) предварительно отформованной заготовки 113. При этом крайние поверхности 109а и 109b, с одной стороны, и срединная часть 108, с другой стороны, располагаются напротив друг друга относительно плоскости, проходящей через сторону 109.

Преимуществом является то, что ширина пластины 111 соответствует ширине крайних поверхностей 109а и 109b. В связи с этим пластины 111 крепятся к этим поверхностям при помощи любых имеющихся средств фиксации, а также, предпочтительно, посредством вязальной проволоки, применяемой как это было описано ранее.

Поверхности волокнистой центральной предварительно отформованной заготовки 113 являются ровными, в связи с чем контурная линия 122 свободных пространств 114, образованных в результате взаимодействия с пластиной 111, имеет изображенное на фиг.6 начертание. Эта контурная линия 122 в определенном месте имеет форму прямой линии 122а, которая пересекает заготовку 113, и частично форму кривой линии 122b, огибающей изгиб полотна 111.

Форма вкладышей 116 аналогична форме свободных пространств 114. В связи с этим они имеют ровную поверхность в местах соприкосновения с поверхностью центральной предварительно отформованной заготовки 113 и изогнутую в местах, где она частично покрыта полотном 111.

Рассмотренный пример осуществления изобретения позволяет упростить форму и способ изготовления (ткачество) поверхностей центральной предварительно отформованной заготовки 113. Вкладыши 116, выполненные, как правило, из сплавов металлов, также легко изготавливаются в этой форме, например, литьем. Кроме того, удается добиться оптимального соотношения между количеством волокон и смолы, необходимых для изготовления детали 110.

Механическая деталь предназначена для шарнирного соединения с другими деталями в их оконечных точках, например в качестве рычага подпора шасси. Деталь выполнена из композитных материалов и состоит из выполненных из трехмерной ткани волокнистой центральной предварительно отформованной заготовки (13) и из волокнистой периферийной предварительно отформованной заготовки (11). Центральная и периферийная предварительно отформованные заготовки крепятся друг к другу при помощи вязальных проводов, при этом каждый вязальный провод проходит сквозь каждую из предварительно отформованных заготовок или, по меньшей мере, сквозь часть из них. Полученная механическая деталь обладает небольшой массой и хорошо выдерживает нагрузки. 3 н. и 12 з.п. ф-лы, 18 ил.

1. Механическая деталь (10) для шарнирного соединения с другими деталями в их оконечных точках, содержащая, по меньшей мере, два края (10а), причем она, по меньшей мере, частично выполнена из композитных материалов и состоит из волокнистой центральной предварительно отформованной заготовки (13), выполненной из трехмерной ткани и способной выдерживать, в частности, нагрузки, возникающие в результате сжатия в процессе эксплуатации, а также, по меньшей мере, из волокнистой периферийной предварительно отформованной заготовки (11), изготовленной из трехмерной ткани, способной выдерживать, например, нагрузки, возникающие в результате тягового воздействия в процессе эксплуатации; при этом волокнистая периферийная предварительно отформованная заготовка (11) монтируется вокруг волокнистой центральной предварительно отформованной заготовки (13) с возможностью формования в окрестностях оконечных точек (10а) детали, между двумя предварительно отформованными заготовками, двух свободных пространств (14), которые предназначены для обеспечения шарнирного крепления других вышеназванных деталей, отличающаяся тем, что центральная и периферийная волокнистые предварительно отформованные заготовки (11, 13) крепятся друг к другу при помощи вязальных проводов, при этом каждый вязальный провод проходит сквозь каждую из предварительно отформованных заготовок или, по меньшей мере, сквозь часть из них.

2. Механическая деталь по п.1, отличающаяся тем, что, по меньшей мере, одна волокнистая периферийная предварительно отформованная заготовка (11) представляет собой пластину, два края (11а) которой соединяются.

3. Механическая деталь по пп.1 и 2, отличающаяся тем, что вышеназванная волокнистая центральная предварительно отформованная заготовка (13) имеет специфическое сечение в форме букв Н, I или X.

4. Механическая деталь по п.1, отличающаяся тем, что она дополнительно содержит вкладыши (16), образующие подшипники, размещаемые в вышеназванных свободных пространствах (14).

5. Механическая деталь по п.1, отличающаяся тем, что центральная и периферийная предварительно отформованные заготовки (11, 13) заливаются в органической матрице.

6. Механическая деталь по п.1, в которой центральная и периферийная предварительно отформированные заготовки (11, 13) выполнены путем трехмерного ткачества жгутов, сплетенных из углеродного волокна.

7. Механическая деталь по п.2, в которой края (11а) периферийной предварительно отформированной заготовки (11) соединены путем сшивания.

8. Механическая деталь по п.5, отличающаяся тем, что центральная и периферийная предварительно отформированные заготовки (11, 13) заливаются в органической матрице эпоксидной смолой.

9. Механическая деталь по любому из пп.1-8, отличающаяся тем, что деталь (10) является рычагом (2) подпоры шасси (1).

10. Шасси содержит подпору (1), отличающееся тем, что, по меньшей мере, один рычаг (2) данной подпоры (1) является механической деталью по одному из пп.1-8.

11. Способ изготовления механической детали (10) для шарнирного соединения в своих оконечных точках с другими деталями, содержащей, по меньшей мере, два края (10а), в котором при изготовлении центральной и, по меньшей мере, одной периферийной предварительно отформованной заготовки используют способ трехмерного ткачества, при этом волокнистую периферийную предварительно отформованную заготовку (11) монтируют вокруг волокнистой центральной предварительно отформованной заготовки (13) таким образом, чтобы по краям данной заготовки, между вышеназванными предварительно отформованными заготовками образовывались два свободных пространства (14), предназначенных для обеспечения шарнирного соединения с другими вышеназванными деталями; при этом в результате пропитки в смоле вышеназванных сухих волокнистых предварительно отформованных заготовок образуется основная структурная составляющая, отличающийся тем, что скрепление между собой вышеназванных центральной и периферийной предварительно отформованных заготовок (11, 13) осуществляют при помощи вязального провода, при этом каждый вязальный провод проходит сквозь каждую из предварительно отформованных заготовок или частично сквозь них.

12. Способ по п.11, отличающийся тем, что скрепление между собой вышеназванных центральной и периферийной предварительно отформованных заготовок (11, 13) осуществляют в сухом виде.

13. Способ по п.11, отличающийся тем, что перед этапом пропитывания в вышеназванных свободных пространствах (14) размещают вкладыши (16).

14. Способ по п.11, отличающийся тем, что центральную и периферийную предварительно отформованные заготовки размещают в пресс-форме, имеющей аналогичную изготавливаемой механической детали форму, в которую затем заливают смолу.

15. Способ по п.11, в котором, по меньшей мере, одна периферийная предварительно отформированная заготовка является пластиной, имеющей два края (11а), причем указанные края соединяются путем сшивания.

| Способ получения 3,5-диэтилпиридина | 1977 |

|

SU652176A1 |

| US 4268560 А, 19.05.1981 | |||

| DE 3204093 A1, 25.08.1983 | |||

| US 4628846 А, 16.12.1986 | |||

| US 4659069 А, 21.04.1987 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМОСТРУКТУРНОЙ МОНОЛИТНОЙ КОМПОЗИТНОЙ ДЕТАЛИ С ДВОЙНОЙ СТЕНКОЙ И ПОЛУЧЕННАЯ ДЕТАЛЬ | 2003 |

|

RU2253570C2 |

| ПЛОСКАЯ ТКАНЬ ДЛЯ ФОРМИРОВАНИЯ СТРУКТУРЫ, ИМЕЮЩЕЙ ТРЕХМЕРНУЮ КОНФИГУРАЦИЮ | 2002 |

|

RU2225902C1 |

| СПОСОБ БЫСТРОГО ИЗГОТОВЛЕНИЯ МАТЕРИАЛА | 1997 |

|

RU2185469C2 |

| DE 10325190 A1, 23.12.2004. | |||

Авторы

Даты

2010-08-27—Публикация

2006-06-23—Подача