Изобретение относится к способу регулируемой непрерывной подачи топливных материалов в состоянии от мелкозернистого до пылевидного в питающий резервуар под давлением в процессе газификации под давлением, в котором тонко измельченные или порошкообразные (<0,5 мм) топливные материалы, такие как уголь, нефтяной кокс, биологические отходы или топлива, во взвешенном состоянии с низким содержанием частиц (<50 кг/м3; не псевдоожиженный слой) вводят в реакцию с газифицирующими агентами, содержащими кислород, при повышенном давлении и при температурах выше точки плавления шлака.

В ходе процессов газификации под давлением углеродсодержащий топливный материал преобразуют с помощью кислородсодержащего газа, причем кислородсодержащий газ подают в субстехиометрическом отношении так, что образуется газообразный продукт, содержащий монооксид углерода. Если реакционный газ содержит водяные пары, газообразный продукт имеет характер синтез-газа и содержит большое количество водорода. Для достижения степени конверсии, которая является настолько полной, насколько возможно, при субстехиометрических условиях, топливный материал должен быть подведен в реактор в тонко измельченном состоянии. Реакция обычно протекает при повышенном давлении.

Поскольку реакции газификации реализуются экономично, только если протекают непрерывно в течение продолжительного периода времени, количество мелкоизмельченного топливного материала, подводимого в единицу времени, должно быть постоянным, насколько возможно, для обеспечения беспроблемной работы. Транспортирование топливного материала до места с требуемым уровнем давления и подача топливного материала под давлением все еще составляют проблемы, которые должны быть разрешены в реакциях газификации угля. По этой причине установки для газификации угля всегда включают производственное оборудование, которое служит для обеспечения бесперебойной подачи топлива в реактор. Такое оборудование обычно состоит из специальных дозирующих баков и узлов шлюзовых питателей, действующих в условиях самотека.

Применение дозирующих баков не всегда дает возможность полностью устранить колебания давления, происходящие при загрузке реактора. Это может иметь результатом вариации давления во время реакции газификации угля, которые будут время от времени изменять состав синтез-газа. Вариации давления главным образом создает периодическое заполнение дозирующего бака из пневматических затворов, что оказывают неблагоприятное влияние на разность давлений, которая служит движущей силой для транспортирования материала между дозирующим баком и горелкой.

Введение топливного материала самотеком, как это делается при подаче топливного материала в реакторы газификации угля, также представляет собой потенциальный источник отклонений от режима. Поскольку мелкоизмельченный топливный материал может застревать или забивать канал в зависимости от его качества и степени высушивания, транспортирование иногда будет происходить только партиями, или с непредсказуемыми периодическими перерывами. В дополнение, системы шлюзовых питателей, основанные на самотеке под действием силы тяжести, зачастую требуют реализации усложненных конструктивных решений, поскольку баки, между которыми должно быть обеспечено транспортирование, необходимо размещать друг поверх друга.

Системы подачи топлива согласно прототипу являются высокозатратными и не всегда надежны в эксплуатации. В случае крупногабаритных установок разнесение в пространстве блоков для измельчения и газификации сопряжено со значительными дополнительными затратами, так предполагает транспортирование мелкоизмельченных топливных материалов от измельчительного устройства к системе подачи топлива. Это делает необходимым сооружение дополнительного оборудования (транспортных емкостей или пневматических насосов, фильтров, буферных баков над системами подачи). Кроме того, существенные расходы требуются на трубопроводы, регулирующее и измерительное оборудование, и строительные работы, причем в особенности на последние, связанные с открытым положением буферных баков, размещенных на самой высотной части установки для газификации. Более того, системы шлюзовых питателей, которые действуют по принципу самотека, оказались недостаточно надежными в эксплуатации. Дополнительное оборудование при любых обстоятельствах будет повышать риск выхода из строя.

Наряду с этим общеизвестным фактом, принцип подачи самотеком через шлюзовые питатели включает специфические функциональные риски. Несмотря на многие очень разнообразные подходы, оказалось исключительно трудным проводить процесс создания давления в резервуаре с такими предосторожностями, чтобы удерживать внутреннее напряжение в насыпном материале на достаточно низком уровне. Во многих случаях насыпной материал локально уплотняется до такой степени, что перемещение самотеком в питающий резервуар впоследствии не начинается совсем или происходит только в недостаточной мере. В результате запас твердого материала в питающем резервуаре уменьшается, что зачастую приводит к ограничению производительности или вообще может вызвать остановку установки для газификации.

Проблема усугубляется, если превышение габаритов, обусловленное высокой производительностью установки, входит в противоречие с линией застройки, и если установка для газификации должна быть рассчитана на более высокое давление (обычно 4 МПа), чем давление в установках, которые были в эксплуатации в течение многих лет (типично 2,5 МПа).

Подача самотеком через шлюзовые питатели из шлюзового питателя в питающий резервуар будет создавать очень высокие значения массового расхода потока в условиях, когда желательное течение под действием силы тяжести реализуется за сравнительно короткие периоды транспортирования. Транспортирование твердых материалов во время подачи через шлюзовой питатель будет повышать уровень заполнения в питающем резервуаре. Затем уровень заполнения будет непрерывно снижаться опять на количество топлива, подаваемого на горелки, и повышаться вновь при следующей операции транспортирования из шлюзового питателя. Вследствие этого питающий резервуар время от времени испытывает изменение условий, которое даже может негативно влиять на стабильность подачи из питающего резервуара. Значительно более предпочтительным является поддерживание условий давления, уровня заполнения и порционной подачи в насыпную загрузку «подсыпанием» материала, например, в настолько постоянном временном режиме, насколько это возможно.

Настоящее изобретение разрешает эти проблемы с помощью дозирующего бака, который содержит мелкоизмельченный топливный материал под давлением, и, согласно изобретению, имеет почти постоянный уровень заполнения топливом. Такой почти постоянный уровень заполнения в питающем резервуаре обеспечивается согласно изобретению непрерывной подачей твердого материала по меньшей мере из двух шлюзовых питателей по меньшей мере через один совместно используемый трубопровод непрерывной подачи, который пригоден для транспортировки плотным потоком. Поскольку трубопровод непрерывной подачи действует не в режиме самотека, есть дополнительная возможность размещения питающего резервуара и подающих шлюзовых питателей на различных геодезических высотах, и, в дополнение, на большем расстоянии друг от друга, как это может быть, например, в другом здании.

Известны дозирующие устройства для топливных материалов, которые подают топливный материал в реактор через дозирующий бак с системой шлюзовых питателей, размещенной выше по потоку. В документе US 5143521 A описана система для подачи топливного материала в питающий резервуар, который содержит топливный материал под давлением и непрерывно снабжается мелкоизмельченным топливным материалом системой шлюзовых питателей. Шлюзовые питатели соединены трубопроводом, и давление в них создается попеременно. Давление выпущенного при сбросе давления газа в одном шлюзовом питателе может быть использовано через систему турбодетандеров, труб Вентури и компрессоров для создания давления в другом шлюзовом питателе. Этим путем можно регулировать давление в мелкоизмельченном угле от атмосферных условий до уровня, пригодного для газификации угля. В качестве газа для создания давления используют азот.

В документе DE 102005047583 A1 описаны способ и установка для дозирования и подачи порошкообразных топливных материалов под давлением в реактор для газификации угля. Для обеспечения постоянного подведения топливного материала в реактор для газификации угля в течение данного периода времени топливо хранят непосредственно в дозирующем баке, в нижней части которого создают плотный слой текучей среды над днищем бака путем подачи в газе, через который порошкообразный топливный материал непрерывно подводят через горелки в находящийся под давлением реактор для газификации. Здесь реальную подачу на горелки выполняют с использованием так называемой высокоскоростной транспортировки, в которой подачу вспомогательного газа в питающий трубопровод выше по потоку относительно горелки используют для создания разности давлений, с помощью которой топливный материал затем транспортируется к горелкам. Дозирующий бак снабжают топливным материалом из двух затворов, которые транспортируют топливный материал под действием силы тяжести и с помощью секторного питателя в дозирующий бак. Однако эта система чувствительна к неисправностям и требует сооружения конструкций с большой высотой. Применение измельчительных устройств не упоминается.

Настоящее изобретение относится к комплексному способу измельчения углеродсодержащего топливного материала, сжатия топлива с помощью подходящего газа, распределения и транспортирования топлива в питающий резервуар и подачу его в реактор. Транспортирование, распределение топлива и подачу в реактор выполняют путем транспортировки плотным потоком в так называемом трубопроводе непрерывной подачи. Этим путем может быть организована полная цепочка питания реактора без самотека. Температуры на выходе газогенератора предпочтительно находятся на уровне выше температуры плавления шлака в диапазоне между 1200 и 2000°C, и давление предпочтительно варьирует между 0,3 и 8 МПа.

Транспортировка плотным потоком в этом контексте означает пневматическое транспортирование, которое представляет собой перемещение частиц топливного материала не в виде отдельных частиц, а плотным потоком в форме плотных скоплений или пробок, которые заполняют всю площадь поперечного сечения трубопровода. Скорости течения при транспортировке плотным потоком в общем варьируют между 4 и 5 м/сек, причем достигается большой объемный расход транспортирования, несмотря на высокое содержание твердых веществ в газовом потоке. Транспортировка плотным потоком характеризуется плавным перемещением материала и особенно малочувствителен к отказам из-за налипшего или влажного транспортируемого материала. Настоящий способ пневматической транспортировки плотным потоком предпочтительно исполняют при значениях объемной плотности твердого вещества по меньшей мере 100 кг/м3 и разности давлений по меньшей мере 0,5 бар (0,05 МПа).

Особые права заявляются на способ подачи мелкоизмельченных топливных материалов в охлаждаемый реактор (15) для газификации с использованием кислородсодержащих газифицирующих агентов под давлением, в котором:

температуры на выходе газогенератора являются более высокими, чем температура плавления шлака, в диапазоне между 1200 и 2000°С, и давление варьирует между 0,3 и 8 МПа,

и мелкоизмельченный топливный материал сжимают с помощью системы шлюзовых питателей до уровня давления выше давления в газогенераторе, транспортируют по меньшей мере в один питающий резервуар и из него дозируют в плотный поток по меньшей мере через один топливный трубопровод к одной или более горелок для газификации в одном или нескольких газогенераторах, и

транспортирование по меньшей мере из двух шлюзовых питателей по меньшей мере в один питающий резервуар проводят с использованием трубопровода для пневматической непрерывной подачи совместно, одновременно или последовательно при объемных плотностях твердого материала по меньшей мере 100 кг/м3 и разности давлений по меньшей мере 0,5 бар (0,05 МПа).

В одном варианте выполнения способа транспортирование из шлюзовых питателей в питающий резервуар или резервуары регулируют с помощью по меньшей мере одного соединительного устройства и по меньшей мере одного связующего элемента, и транспортирование из связующего элемента в питающий резервуар выполняют с помощью отдельных соединительных устройств или с помощью дополнительных связующих элементов с транспортирующими соединительными устройствами.

В одном примерном варианте выполнения транспортирующие соединительные устройства скомпонованы как трубопроводы непрерывной подачи, пригодные для транспортировки плотным потоком. В результате встраивания связующих элементов ниже по потоку относительно шлюзовых питателей топливный материал транспортируют из шлюзовых питателей в питающие резервуары через несколько трубопроводов непрерывной подачи, число которых является меньшим, чем число шлюзовых питателей. Также возможно направлять твердый материал из выпускных каналов шлюзовых питателей не непосредственно в связующие элементы, а через соединительные элементы таким образом, чтобы он проходил через трубопроводы сначала в связующие элементы и затем в трубопровод непрерывной подачи. Здесь число связующих элементов является меньшим, чем число шлюзовых питателей, и оно может быть равным числу трубопроводов непрерывной подачи. Связующие элементы монтируют настолько близко к выходным соплам, насколько возможно, и размещают симметрично таковым, насколько возможно, для обеспечения равномерного течения твердого вещества.

В одном предпочтительном варианте выполнения способа топливный материал обрабатывают до мелкоизмельченного состояния с помощью мельницы или подходящего измельчительного устройства. Для этой цели может быть использован топливный материал в любой форме. Можно подавать топливный материал, который уже был тонко измельчен. В таком случае патентные права заявляются только на сжатие топливного материала и транспорт в реактор. Однако процесс измельчения обычно включен частью в способ согласно изобретению, в особенности, если измельчительное устройство пространственно размещено поблизости от реактора. В предпочтительном варианте осуществления изобретения устройство для размалывания и высушивания угля (CMD) является неотъемлемой частью установки для газификации угля.

Для исполнения транспортной функции в шлюзовых питателях создают давление с помощью газа. Например, может быть использован рециркуляционный технологический газ. Возможно также применение инертного газа. Создание давления преимущественно производят с использованием инертных газов (например, азота, диоксида углерода) или с помощью технологических газов или рециркуляционных газов. Для оптимальной компоновки процесса транспортирования созданию давления в шлюзовых питателях подводимым газом предшествует обоюдная частичная прессуризация шлюзовых питателей. Для поддержания технологических условий постоянными, насколько возможно, давление в шлюзовых питателях создают и сбрасывают попеременно.

В дополнительном варианте выполнения способа контур измельчения заполняют инертным газом, и для создания атмосферы инертного газа в контуре измельчения используют газы, выпущенные из шлюзовых питателей при сбросе давления. Последние выпускают при сбросах давления с регулярными интервалами для выполнения процесса транспортирования, в котором выпущенный газ может быть вовлечен в рециркуляцию в измельчительные устройства. Это будет делать процесс надежным в работе и поддерживать эксплуатационные расходы на установку на приемлемом уровне. Газ в контуре измельчения дополнительно обеспыливают. Для этой цели используют пылеуловитель, который также может быть применен для обеспыливания газов, выпущенных из шлюзовых питателей при сбросе давления. Сжатый или выпущенный при сбросе давления газ в принципе может быть обеспылен с помощью пылеуловителя в любом месте процесса.

Мелкоизмельченный топливный материал затем подают предпочтительно в питающий резервуар. Этим путем можно хранить топливный материал в резервированном состоянии и для эпизодического выравнивания потока сырьевого материала. Тем самым возможно корректировать узкие места производственного процесса, которые компенсируются последующим пополнением.

Для выполнения способа согласно изобретению могут быть использованы все твердые углеродсодержащие топливные материалы, которые могут быть разделены на мелкие частицы путем дробления или размалывания. Таковыми в особенности могут быть все сорта углерода, в качестве которого пригодны антрацит, бурый уголь и в принципе угли всех степеней углефикации. В качестве топливных материалов пригодны также биологические топливные материалы, такие как древесина, биомассы и прочие топливные материалы, такие как пластмассовые отходы и нефтяной кокс, или их смеси. Для проведения способа согласно изобретению следует только по возможности дробить топливные материалы до мелкоизмельченного состояния, которое пригодно для транспортировки плотным потоком.

После процесса измельчения и хранения в питающем резервуаре твердый материал пропускают в систему шлюзовых питателей, в которой твердый материал подвергают повышенному давлению подводимым газом для проведения реакции газификации. В предпочтительном варианте осуществления изобретения питающий резервуар находится при атмосферном давлении. Транспортирование твердого материала в шлюзовые питатели преимущественно производят под действием силы тяжести.

Для выполнения способа согласно изобретению система шлюзовых питателей состоит по меньшей мере из двух шлюзовых питателей. Этим путем можно соединить операции загрузки последовательно и обеспечить почти непрерывный поток материала. В преимущественном варианте исполнения давление в шлюзовых питателях создают по отдельности.

В одном варианте выполнения способа согласно изобретению для обеспечения непрерывного потока материала используют два шлюзовых питателя. Тем самым снижаются капиталовложения для сооружения установки. В дополнительном варианте осуществления изобретения также можно использовать три или больше шлюзовых питателей. Это в особенности рекомендуется в случае высоких уровней производительности установки.

Возможно применение многочисленных шлюзовых питателей и многочисленных связующих элементов. В принципе, установка согласно изобретению может состоять из любого количества шлюзовых питателей и связующих элементов. Число шлюзовых питателей определяется производительностью установки. Число связующих элементов определяется числом шлюзовых питателей и числом трубопроводов непрерывной подачи. Теоретически возможно любое число различных компоновок. Взаимное соединение шлюзовых питателей и связующих элементов в принципе также может быть выполнено, как желательно. Для этого может быть использовано любое число соединительных устройств. Предпочтительными соединительными устройствами являются трубопроводы. Например, возможны также шланги или фланцевые соединения. Также может быть выбрана желательная компоновка пространственного взаимного соединения.

После создания давления в резервуарах содержащийся в них топливный материал выгружают дозированными количествами, и затем сбрасывают давление в резервуарах. В преимущественном варианте осуществления изобретения выпущенный при сбросе давления газ используют для частичного создания давления в следующем шлюзовом питателе в цикле. Чтобы повысить эффективность, это может быть выполнено введением выпущенного при сбросе давления газа непосредственно в резервуар, в котором создают давление.

Для уменьшения содержания пыли в выпущенном при сбросе давления газе расширившийся газ преимущественно вводят в пылеуловитель, который также используют для обеспыливания газа из резервуара-хранилища или из процесса измельчения. В принципе можно также очищать газ от пылевидных твердых материалов с помощью нескольких независимых пылеуловителей. Для поддержания капиталовложений на низком уровне предпочтительно использовать только один пылеуловитель.

Поток материала из шлюзовых питателей направляют в питающий резервуар по меньшей мере через один связующий элемент и трубопровод непрерывной подачи. Для реализации преимуществ изобретения шлюзовые питатели опустошают один после другого таким образом, что достигается почти непрерывный поток топливного материала в питающий резервуар. Этим путем последующий питающий резервуар реактора для газификации может снабжаться непрерывным потоком материала под давлением, которое пригодно для реакции газификации, причем уровень заполнения питающего резервуара остается почти постоянным. Уровень заполнения топливным материалом в питающем резервуаре может быть отрегулирован согласно преимущественному варианту исполнения способа так, что он не варьирует больше, чем на±30% в течение данного периода времени. Если способ согласно изобретению исполняют специалисты, они без труда могут поддерживать вариации уровня заполнения питающего резервуара в пределах диапазона не более±10% в течение продолжительного периода времени.

Уровень заполнения питающего резервуара также можно поддерживать постоянным путем регулирования непрерывной подачи мелкоизмельченного топливного материала из шлюзовых питателей с корректированием разности давлений между шлюзовым питателем и питающим резервуаром. Впуском газа в свободное пространство шлюзовых питателей или выпуском из него оказывают влияние на разность давлений между шлюзовым питателем и питающим резервуаром и используют его в качестве контрольного параметра для транспорта твердого материала.

Для реализации способа мелкоизмельченные топливные материалы предпочтительно имеют размер частиц, который составляет менее 0,5 мм. Это достигается в процессе размалывания и измельчения. Выгрузку твердого материала из шлюзового питателя можно облегчить добавлением газа в шлюзовой питатель в непосредственной близости от выпускного сопла. Плотность в трубопроводе непрерывной подачи регулируют добавлением газа в трубопровод непрерывной подачи или в связующий элемент, или в оба таковых. Добавление газа в этом месте может быть также использовано для продувки трубопровода непрерывной подачи или связующего элемента. Газ можно подводить также в соединительные элементы между шлюзовым питателем и связующим элементом.

В предпочтительном варианте осуществления изобретения объем движущего газа, поданного к выпускному каналу шлюзового питателя, выводят из питающего резервуара и возвращают в шлюзовой питатель с помощью инжектора. Возвращенный движущий газ и рабочий газ инжектора совместно используют в качестве замещающего газа для опустошения шлюзового питателя и тем самым также для поддержания давления в шлюзовом питателе во время процесса транспортирования.

Для удовлетворения определенных требований может быть преимущественным, чтобы два или более шлюзовых питателей выгружали твердый материал одновременно или временами одновременно в транспортный трубопровод. Выравнивание газа между шлюзовыми питателями преимущественно может быть достигнуто с помощью соединительного газопровода между шлюзовыми питателями.

Способ согласно изобретению также может включать процессы, которые представляют собой процессы, следующие после процесса газификации угля согласно изобретению. В способ согласно изобретению также включены технологические стадии, которые требуются для обеспечения работы реактора в обычном режиме. Например, это могут быть стадии очистки. Они также могут представлять собой поддерживающие технологические стадии, такие как подведение газа для разрыхления пробок. Также возможны технологические стадии для измерения параметров, таких как уровни заполнения, величины расхода потоков, давления или температура. Изобретение специально описывает также установку для исполнения этого способа. Установка согласно изобретению может включать все технологические агрегаты, которые требуются для работы установки для газификации угля по способу согласно настоящему изобретению.

Права также заявлены на устройство, используемое для подачи твердых топливных материалов в реактор для газификации твердых топливных материалов, включающее:

измельчительное устройство,

пылеуловитель,

резервуар-хранилище,

по меньшей мере два шлюзовых питателя,

по меньшей мере одно соединительное устройство для транспортировки плотным потоком,

питающий резервуар,

реактор для газификации, в котором:

измельчительное устройство соединено с резервуаром-хранилищем с помощью соединительных устройств, причем пылеуловитель размещен между измельчительным устройством и резервуаром-хранилищем, и

резервуар-хранилище соединен со шлюзовыми питателями через соединительные устройства, которые пригодны для перемещения самотеком или транспортировки плотным потоком, и

шлюзовые питатели соединены с питающим резервуаром с помощью сообща используемых соединительных устройств, которые пригодны в качестве трубопровода непрерывной подачи для транспортировки плотным потоком, и этот питающий резервуар соединен с реактором для газификации через дополнительные трубопроводы для топливных материалов.

Транспортировка плотным потоком из системы шлюзовых питателей в питающий резервуар позволяет монтировать питающий резервуар на той же или иной геодезической высоте, как и система шлюзовых питателей. В случае действующих самотеком систем шлюзовых питателей, известных в настоящее время, обязательно нужно монтировать шлюзовые питатели над питающим резервуаром. В этом подходе можно в значительной степени уменьшить высоту конструкции всей установки. Можно также располагать систему шлюзовых питателей и питающий резервуар и реактор в отдельных строениях. Изобретение также включает то преимущество, что для соответствующих блоков можно выбрать строительные объекты с меньшей высотой. Разнообразные компоненты установки могут быть размещены так, как желательно, чтобы пространственная компоновка установки могла быть выполнена гибко.

Транспортирование топливного материала из шлюзовых питателей в питающий резервуар или резервуары выполняют по меньшей мере через одно соединительное устройство и по меньшей мере один связующий элемент, и транспортирование из связующего элемента в питающий резервуар через отдельные трубопроводы непрерывной подачи для транспортировки плотным потоком. Транспортирование из шлюзового питателя в питающий резервуар может быть выполнено через дополнительные связующие элементы с транспортирующими соединительными устройствами.

В зависимости от варианта выполнения способа, для создания давления на топливный материал могут быть использованы 2 или более шлюзовых питателей. Это в особенности рекомендуется для установок с высокими значениями пропускной способности для топливного материала, или если в системе шлюзовых питателей должны быть созданы более высокие давления. Шлюзовые питатели с входной стороны соединены с питающим резервуаром, который транспортирует топливный материал в шлюзовые питатели как с помощью транспортировки плотным потоком, так и путем перемещения самотеком. Для этой цели в подходящем месте между резервуаром-хранилищем и шлюзовыми питателями могут быть смонтированы секторный питатель или магистраль для материала. Можно также устанавливать промежуточные резервуары, резервуары в форме луковицы или устройства для нагнетания газа между резервуаром-хранилищем и шлюзовыми питателями.

Система подачи топливного материала установки для газификации угля также может включать измельчительное устройство или мельницу, которые могут быть любого желательного типа. Мельница, в свою очередь, может также включать дополнительные измельчительные устройства, такие как шреддеры для древесины или дробилки для угля. В мельницу или дробилку также можно подавать газ или создавать атмосферу из инертного газа. В предпочтительном варианте исполнения установки согласно изобретению шлюзовые питатели пространственно встроены в измельчительное устройство и заполняются самотеком по меньшей мере из одного резервуара-хранилища для мелкоизмельченного высушенного топлива.

Для осуществления способа согласно изобретению система шлюзовых питателей состоит из двух или более шлюзовых питателей, в которых давление может быть создано снаружи. Система шлюзовых питателей соединена с находящимся выше по потоку резервуаром-хранилищем, который снабжает систему шлюзовых питателей мелкоизмельченным топливным материалом путем транспортирования самотеком. Транспортирование или перенос твердого материала преимущественно стимулируют введением газа так, что устройства для нагнетания газа, которые стимулируют транспортирование или перенос твердого материала, могут быть смонтированы в любом месте системы шлюзовых питателей, трубопроводов для транспортировки плотным потоком или питающего резервуара.

Шлюзовые питатели могут иметь любую желательную конструкцию. Они могут быть скомпонованы в форме цилиндров или в виде сфер. Предпочтительно их оснащают разгрузочным конусом ниже по потоку, угол раствора которого определяется свойствами насыпного материала для противодействия зависанию и обеспечения равномерного течения материала. Для этой цели они в идеальном случае сделаны суженными в сторону днища. Поэтому топливный материал выходит вниз в направлении действия силы тяжести. Резервуары-хранилища, а также питающие резервуары ниже по потоку также имеют эту предпочтительную конструкцию. Шлюзовые питатели оснащены впускными вентилями, через которые в шлюзовых питателях может быть создано давление. Шлюзовые питатели оборудованы соплами, запорным клапаном и контрольными клапанами согласно прототипу, которые служат для регулирования течения твердого материала, для сброса и создания давления или для проведения выравнивания давления.

В преимущественном варианте осуществления изобретения выпущенные при сбросе давления газы могут быть вовлечены в рециркуляцию и направлены в измельчительное устройство и/или резервуар для хранения топлива. Для отделения газа от пыли перед выпуском его из системы или рециркуляцией для использования в установке трубопроводы предпочтительно проводят через пылеуловители. Последние отделяют пыль и направляют на надлежащую утилизацию или регенерацию ее, например, в резервуар-хранилище. Теоретически возможно смонтировать устройства, которыми газовый поток может быть отделен от твердого материала или пыли, в любом месте системы шлюзовых питателей, трубопровода для транспортировки плотным потоком, топливных трубопроводов или расширительных трубопроводов. Поэтому предпочтительно предусматривать газофазное соединение шлюзовых питателей с питающим резервуаром.

Трубопроводы могут быть оснащены устройствами для нагнетания газа в любом желательном месте. Они могут представлять собой, например, так называемые «бустеры» (пневмоусилители). Однако, в особенности разгрузочные устройства для твердого материала, которые склонны к комкованию, закупориванию или зависанию, могут включать дополнительные устройства для нагнетания газа, с помощью которых твердый материал может быть разрыхлен. Шлюзовые питатели также могут быть оснащены устройствами для нагнетания газа в любом желательном месте.

В таком случае канал выгрузки материала из шлюзовых питателей соединяют с соединительным элементом, через который материал, вытекающий из шлюзовых питателей, пропускают в связующий элемент. Эти элементы должны быть рассчитаны на высокие давления, так как топливо находится под давлением на уровне выше, чем в реакторе для газификации, на протяжении всего процесса транспортирования из шлюзового питателя в питающий резервуар. Для обеспечения контролируемого течения материала шлюзовые питатели преимущественно монтируют так, что они размещены симметрично относительно связующих элементов, чтобы соединительные элементы между шлюзовыми питателями и связующими элементами предпочтительно имели одинаковую длину.

В принципе, связующие элементы могут быть любого желательного типа. Предпочтительно они представляют собой устройства, которые предполагают исполнение функции смесительных элементов. Они могут представлять собой, например, трубные коллекторы или Y-образные коллекторы, или так называемые «распределительные патрубки». Примеры пригодных связующих элементов приведены в патентном документе EP 340419 B1; причем описанные там элементы здесь функционально инвертированы и использованы в качестве связующих элементов. Соединительные устройства также могут быть любого желательного типа. Предпочтительно используют трубопроводы. Возможны также шланги или фланцевые соединения.

Преимущественно в соединительные устройства или связующие элементы также можно подавать газ для распределения материала. Если имеются многочисленные связующие элементы, их можно снабжать газом по отдельности. Для этой цели связующий элемент предпочтительно оснащают устройством для введения газа. В одном варианте осуществления изобретения питающий резервуар также оборудуют устройствами для нагнетания газа или устройствами для введения газа.

Трубопровод для подведения твердого материала в питающий резервуар обычно оканчивается выше уровня заполнения твердым материалом, и, в зависимости от характеристик сыпучего материала, в одном варианте осуществления изобретения он может также входить в питающий резервуар ниже уровня твердого материала. Поскольку при надлежащем проведении процесса уровень твердого материала подвержен лишь незначительным колебаниям, это место может быть в нижнем или центральном положении по высоте питающего резервуара. Этим путем может быть достигнута меньшая насыпная плотность в питающем резервуаре, если твердый материал проявляет хорошую способность удерживать газ, чем сокращается дополнительное количество газа, требуемого для транспортирования к горелкам.

Установка согласно изобретению может быть оснащена технологическим оборудованием, необходимым для работы системы подачи твердого топлива, в любом желательном месте. Это могут быть насосы, но могут быть также нагревательные или охлаждающие устройства. Также включены вентили или запорные устройства. Теоретически они могут быть смонтированы в любом месте. Возможно также встраивание инжекторов. Здесь, например, могут быть использованы так называемые «бустеры» (газовые инжекторы), но также возможны газоструйные насосы. Наконец, установка согласно изобретению также включает термометры или датчики расхода для газов и твердых материалов, датчики давления, уровнемеры или прочие измерительные устройства.

Конструктивный тип транспортировки плотным потоком из шлюзовых питателей и из питающего резервуара позволяет скомпоновать всю установку с малой высотой. Поскольку транспортирование не зависит от силы тяжести, технологическое оборудование может быть смонтировано в любом желательном месте. При использовании этой системы в значительной мере может быть сокращена необходимая производственная площадь. Система из нескольких шлюзовых питателей и находящегося выше по потоку резервуара-хранилища, а также питающего резервуара с постоянным уровнем заполнения позволяет обеспечить бесперебойное и весьма стабильное транспортирование топлива к питающему резервуару в течение данного периода времени, даже в течение продолжительного периода времени. Это вносит свой вклад в надежность установки и обеспечивает постоянно высокое качество продукта.

Установка согласно изобретению более подробно иллюстрирована с привлечением двух чертежей, причем вариант осуществления не ограничивается этими чертежами.

На чертежах показано:

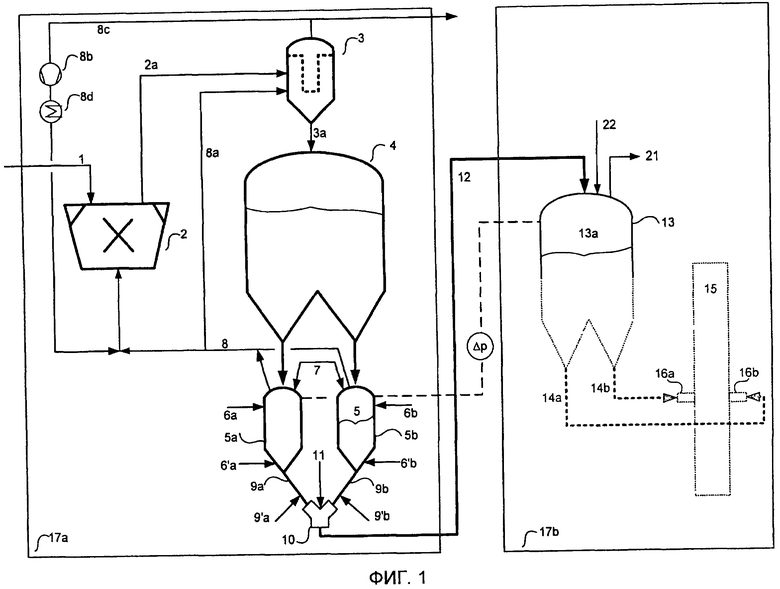

На Фиг.1 - последовательность технологических операций установки для газификации угля, которая оборудована устройством для подачи топливного материала согласно изобретению. Топливный материал 1 подают и вводят в мельницу или подходящее измельчительное устройство 2. Мелкоизмельченный топливный материал затем пропускают через пылеуловитель 3 и топливный трубопровод 3a в резервуар-хранилище 4, где топливо содержат на промежуточном хранении. После этого топливо подают в шлюзовые питатели 5. Представленные примеры показывают два 5a, 5b из них. Шлюзовые питатели 5 служат для сжатия топлива, партию за партией, подводимым газом. Для этого шлюзовые питатели 5 оснащены устройствами 6a, 6b для введения газа над засыпкой и устройствами 6'a, 6'b для введения газа в засыпку. Между шлюзовыми питателями 5 предусмотрен компенсационный трубопровод 7, который может быть открыт в случае необходимости. Из шлюзовых питателей 5 выходит расширительный трубопровод 8 для сброса давления, через который выпущенный при сбросе давления газ может быть использован полностью или только частично для создания атмосферы из инертного газа в измельчительном устройстве 2. Однако выпущенный при сбросе давления газ может быть также использован для создания атмосферы из инертного газа в резервуаре-хранилище 4. Чтобы довести рециркуляционный газ 8 с в измельчительном устройстве 2, циркулирующий с помощью компрессора 8b, до надлежащих температур, трубопровод может быть оснащен теплообменником 8d или другим подходящим устройством для подведения теплоты. Ниже по потоку относительно шлюзовых питателей 5а, 5b мелкоизмельченный топливный материал выгружают через подходящие соединительные устройства 9a, 9b и пропускают в связующий элемент 10. В связующий элемент 10 также может быть подведен газ через газопровод 11. Мелкоизмельченный материал затем направляют в питающий резервуар 13 по трубопроводу 12 непрерывной подачи.

В примерном варианте, показанном на Фиг.1, для двух шлюзовых питателей 5a, 5b применяют трубопровод 12 непрерывной подачи через связующий элемент 10. Преимущественно это достигается таким образом, что шлюзовые питатели 5а, 5b подают твердый материал поочередно в трубопровод 12 непрерывной подачи с транспортировкой плотным потоком через связующий элемент 10. Для сведения к минимуму промежутка времени для переключения с одного шлюзового питателя 5a, 5b на другой, и для обеспечения почти беспрерывного транспортирования твердого материала предпочтительно в ходе процесса переключения присоединять оба шлюзовых питателя 5a, 5b к связующему элементу 10 в режиме перекрывания во времени. В этом отношении полезно выравнивание давления через компенсационный трубопровод 7 между тем шлюзовым питателем 5a, 5b, который уже почти пуст, и другим шлюзовым питателем, который все еще полон. Само собой разумеется, что можно также, и предпочтительно, исполнять описываемую процедуру с более чем двумя шлюзовыми питателями 5. Если есть более чем два шлюзовых питателя 5, то можно использовать выпущенный при сбросе давления газ из этого шлюзового питателя 5, который был только что опорожнен и теперь разгерметизирован для проведения загрузки твердым материалом из резервуара-хранилища 4, находящего при атмосферном давлении, для частичного создания давления в шлюзовом питателе 5, который все еще находится при атмосферных условиях. Соединительное устройство 9a, 9b оснащено двумя клапанами (не показаны), один вблизи выпускного канала питателя, один вблизи связующего элемента 10. После того, как шлюзовой питатель 5 был опорожнен до минимального уровня и отключен от связующего элемента 10 клапаном вблизи связующего элемента 10, рекомендуется продуть или провентилировать его путем нагнетания газа 9'a, 9'b на соединительном устройстве 9a, 9b перед закрыванием второго клапана.

В идеальном случае в питающем резервуаре 13 преобладает постоянный уровень 13a заполнения. Давление в питающем резервуаре 13 может поддерживаться постоянным с помощью избыточного газа 21 или подводимого газа 22 в процессе газового замещения. Из питающего резервуара 13 твердый материал направляют по топливным трубопроводам 14a, 14b в реактор 15 для газификации угля с одной или более горелками 16a, 16b. В этом случае все оборудование для подачи твердого топлива размещено в отдельном блоке установки, в строении 17a с измельчительным устройством. Реактор 15 для газификации угля и питающий резервуар 13 расположены в еще одном строении, в здании 17b с блоком для производства газа.

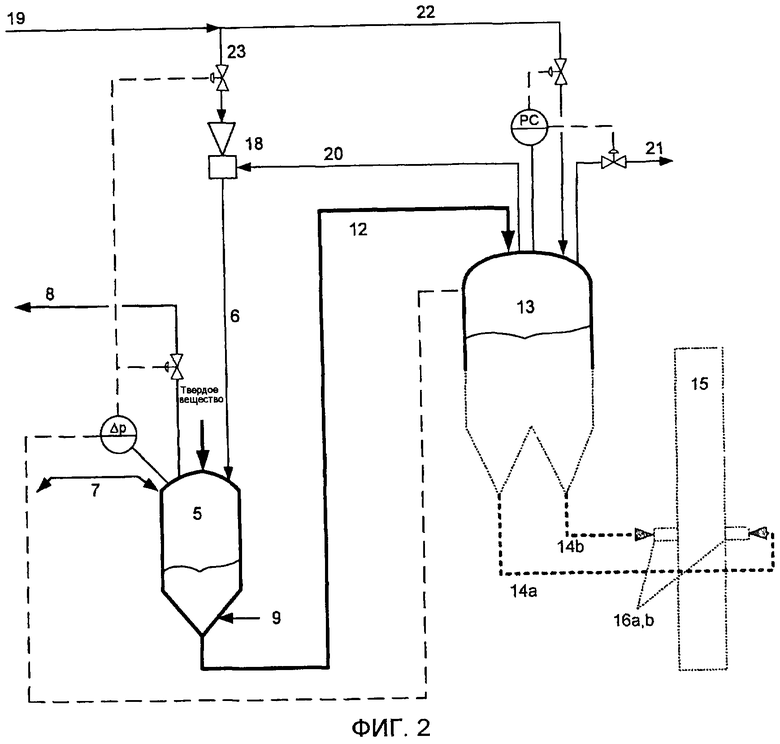

Уже упомянутые преимущества изобретения, которые конкретно включают значительное сокращение числа единиц оборудования, высоты строительной конструкции и тем самым капиталовложений, а также повышение надежности установки, достигнуты умеренным повышением расхода сжатого газа. Это обусловлено тем фактом, что та часть газа, использованного для транспортировки плотным потоком твердого материала в трубопроводе 12 непрерывной подачи, который применяли для снижения плотности твердого материала до значения ниже величины, преобладающей в питающем резервуаре 13, не может быть использована в качестве питающего газа для реактора 15 для газификации угля, поскольку это избыточный газ, смотри Фиг.2. Если в распоряжении нет дополнительных устройств, эта часть должна быть удалена неиспользованной в виде избыточного газа 21. В то же время во много раз большее количество газа требуется в шлюзовом питателе 5, который представляет собой бункер активного транспортирования, в качестве замены для выведенного количества твердого материала. Поэтому предлагается сокращать потребность в газе путем рециркуляции избыточного газа 21 из питающего резервуара 13 в качестве рециркуляционного газа 20 с возвращением в шлюзовой питатель и использования его для частичного замещения газа, израсходованного для замещения. Это может быть выполнено с использованием компрессора или еще одного устройства для повышения давления. Ввиду малой разности давлений, преодолеваемой между питающим резервуаром 13 и шлюзовым питателем 5 при высоком в то же время давлении в системе, для этого предусмотрен инжектор 18, в частности, газоструйный насос. В дополнение, насос также способен транспортировать содержащий пыль газ, и отделение пыли не требуется. В качестве рабочего газа служит сжатый газ, используемый для цели замещения, который находится при значительно более высоком давлении. Напорную сторону инжектора 18 переключают на активный в настоящий момент шлюзовой питатель 5. При типичных эксплуатационных условиях часть рециркуляционного газа составляет около 25% от количества замещающего газа. В то же время давление подачи рабочего газа 23 является примерно на 10 бар (1 МПа) выше, чем давление в шлюзовом питателе, тогда как давление рециркуляционного газа 20 только примерно на 1-2 бар (0,1-0,2 МПа) выше давления в шлюзовом питателе. Эти численные соотношения делают для специалиста очевидным то, что инжекторная система 18 является вполне работоспособной при указанных условиях.

Рециркуляция газа встроена в систему регулирования давления в питающем резервуаре 13 следующим образом: исходя из того соображения, что при постоянных эксплуатационных условиях избыточный газ 21 должен быть удален из питающего резервуара 13, повышения давления в питающем резервуаре 13 избегают благодаря наличию инжектора 18, отсасывающего высвобождающееся количество газа и направляющего его в шлюзовой питатель 5. Если давление в питающем резервуаре 13 продолжает повышаться, излишнее давление сбрасывают в форме избыточного газа 21. Этот газ также может быть применен с пользой, если требуется, например, для замещения продувочных газов, которые подают в реактор для газификации в различных местах. Если же необходимо повышение давления в питающем резервуаре 13, в частности, во время режима запуска, которое не может быть достигнуто при использовании избыточного газа 21 с закрытыми клапанами в трубопроводах для рециркуляционного газа 20 и избыточного газа 21, дефицит может быть компенсирован свежим подводимым газом 22.

Компенсирующее подведение сжатого газа, используемого в качестве рабочего газа 23 для инжектора 18, регулируют с помощью регулятора давления шлюзового питателя 5. В зависимости от положения дроссельного клапана в трубопроводе для рабочего газа, количество рабочего газа варьирует между 70 и 100% от количества газа, необходимого для замещения. Контрольное значение давления в шлюзовом питателе определяется каскадом (не показан) по уровню заполнения питающего резервуара 13 (или по его весу). В отношении уровня задают фиксированное контрольное значение (например, 50%). Если это контрольное значение превышается, величина разности давлений между шлюзовым питателем 5 и питающим резервуаром 13, регистрируемая управляющим каскадом, снижается так, что массовый расход последующего потока твердого сырьевого материала сокращается, и если уровень падает ниже контрольного значения, регулирующие устройства действуют в обратным порядке.

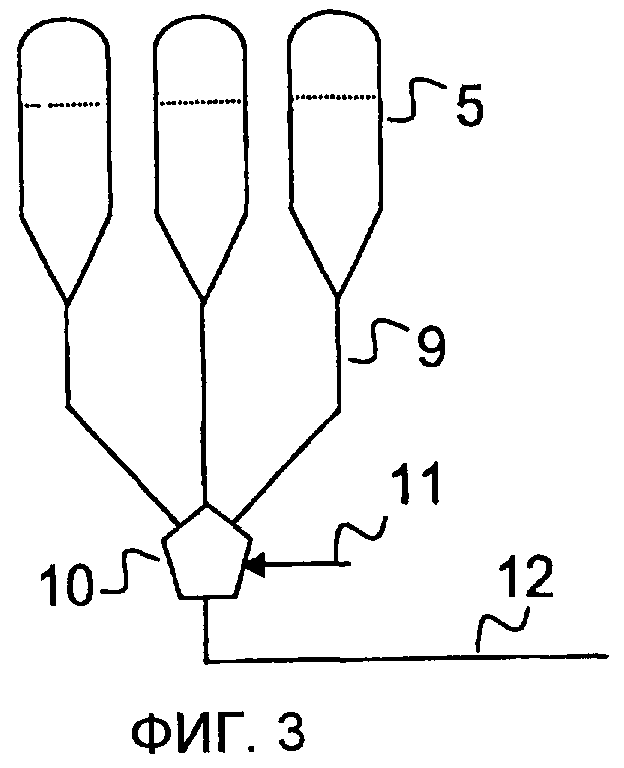

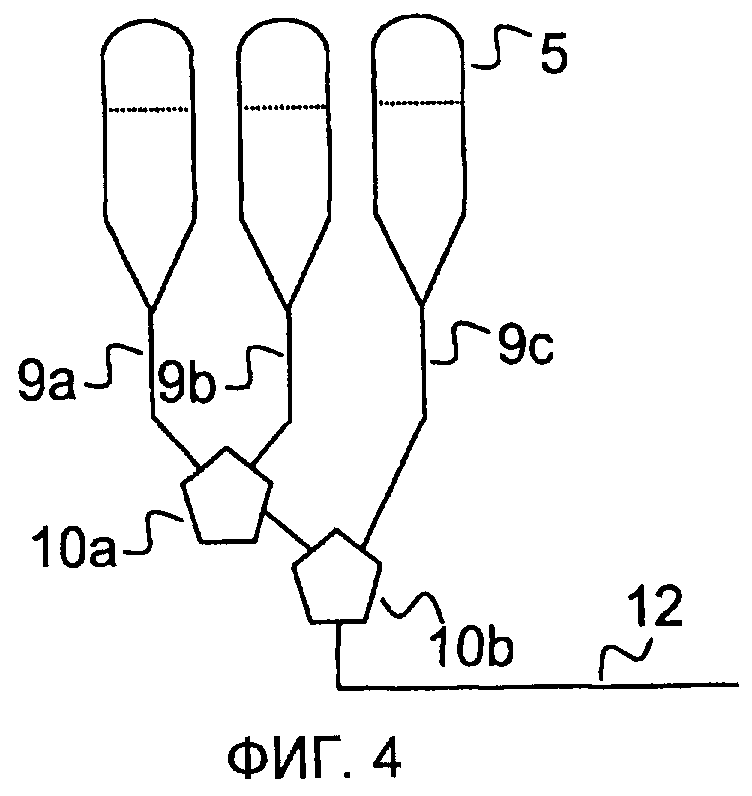

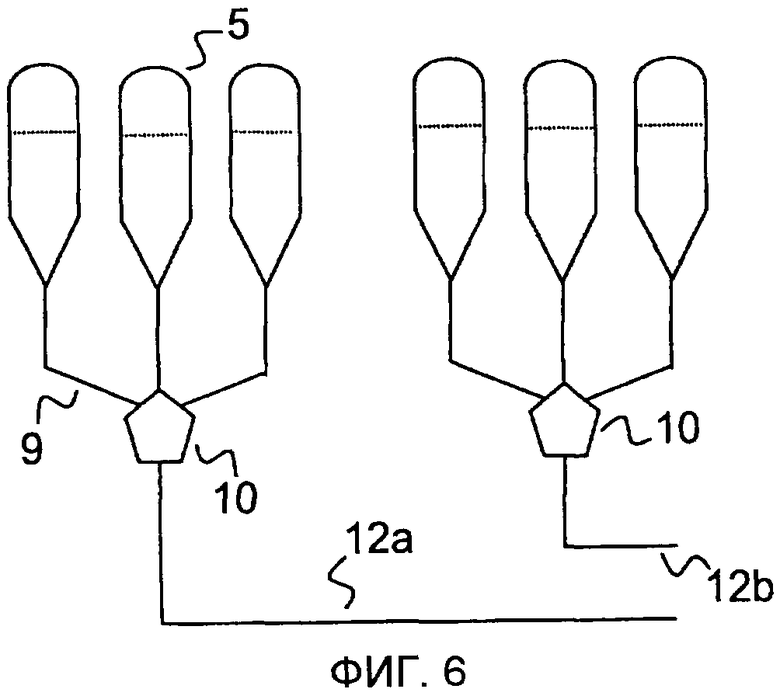

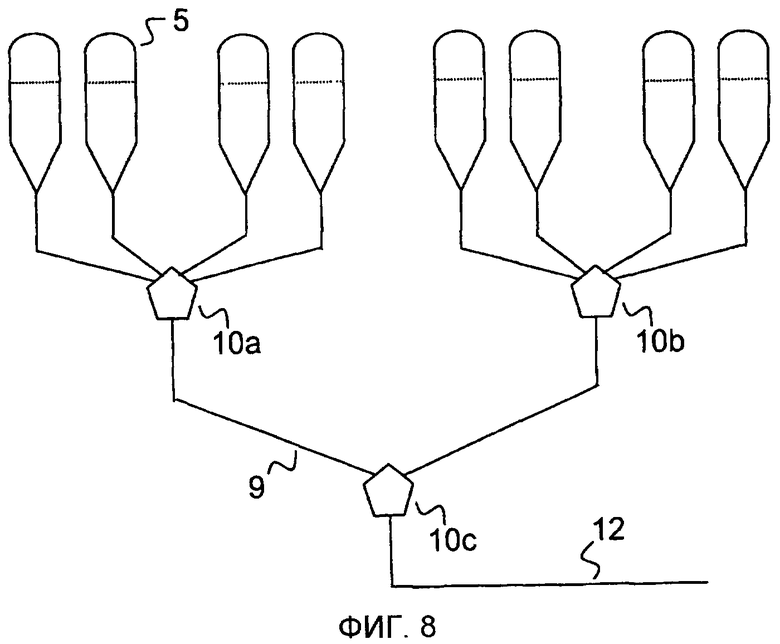

На фиг.3-8 показан в качестве примера компоновки с переменным числом шлюзовых питателей 5 и связующих элементов 10. Они различным образом соединены трубопроводами.

На Фиг.3 показано устройство согласно изобретению, которое включает три шлюзовых питателя 5 и один связующий элемент 10, в котором каждый шлюзовой питатель 5 соединен со связующим элементом 10 через соединительное устройство 9, и связующий элемент 10 соединен с питающим резервуаром 13 через трубопровод 12 непрерывной подачи. В связующий элемент 10 может быть подведен газ по газопроводу 11.

На Фиг.4 показано устройство согласно изобретению, которое включает три шлюзовых питателя 5 и два связующих элемента 10, в котором два шлюзовых питателя 5 соединены с первым связующим элементом 10a через соединительные устройства 9a, 9b, и первый связующий элемент 10а соединен со вторым связующим элементом 10b через еще одно соединительное устройство, и третий шлюзовой питатель 5 непосредственно соединен со вторым связующим элементом 10b через соединительное устройство 9c, и второй связующий элемент 10b соединен с питающим резервуаром 13 через трубопровод 12 непрерывной подачи.

На Фиг.5 показано устройство согласно изобретению, которое включает четыре шлюзовых питателя 5 и три связующих элемента 10, в котором каждые два шлюзовых питателя 5 соединены с одним связующим элементом 10a, каждый через соединительные устройства 9a-9d, причем эти связующие элементы 10 соединены с третьим связующим элементом 10 с через дополнительные соединительные устройства 9e, 9f, и причем третий связующий элемент 10 с соединен с питающим резервуаром 13 через трубопровод 12 непрерывной подачи.

На Фиг.6 показано устройство согласно изобретению, которое включает шесть шлюзовых питателей 5 и два связующих элемента 10, в котором каждые три шлюзовых питателя 5 соединены с одним связующим элементом 10, каждый через соединительные устройства

9. причем эти связующие элементы 10 соединены с питающим резервуаром 13 отдельными трубопроводами 12а, 12b непрерывной подачи.

На Фиг.7 показано устройство согласно изобретению, которое включает восемь шлюзовых питателей 5 и два связующих элемента

10. в котором каждые четыре шлюзовых питателя 5 соединены с одним связующим элементом 10, каждый через соединительные устройства 9а, 9b, причем эти связующие элементы 10 соединены с питающим резервуаром 13 отдельными трубопроводами 12 непрерывной подачи.

На Фиг.8 показано устройство согласно изобретению, которое включает восемь шлюзовых питателей 5 и три связующих элемента 10, в котором каждые четыре шлюзовых питателя 5 соединены с одним связующим элементом 10а, 10b, каждый через соединительные устройства 9, причем эти связующие элементы 10a, 10b соединены с третьим связующим элементом 10 с через дополнительные соединительные устройства 9, и причем третий связующий элемент 10b соединен с питающим резервуаром 13 трубопроводом 12 непрерывной подачи.

Список использованных кодовых номеров позиций

1 Топливный материал

2 Измельчительное устройство

3 Пылеуловитель

3a Топливный трубопровод

4 Резервуар-хранилище

5. 5a, 5b Шлюзовые питатели

6. 6a, 6b Устройства для введения газа 6'a, 6'b Устройства для введения газа

7 Компенсационный трубопровод

8 Расширительный трубопровод

8a Трубопровод для выпущенного при сбросе давления газа

8b Компрессор

8c Рециркуляционный газ

8d Теплообменник

9a-9f Соединительные устройства

9'a, 9'b Нагнетание газа

10, 10a-10c Связующие элементы

11 Газопровод

12, 12a, 12b Трубопроводы непрерывной подачи

13 Питающий резервуар

13a Уровень заполнения

14a, 14b Топливные трубопроводы

15 Реактор для газификации угля

16a, 16b Горелки

17a Строение с измельчительным устройством

17b Строение с блоком для производства газа

18 Инжектор

19 Газ

20 Рециркуляционный газ

21 Избыточный газ

22 Подводимый газ

23 Рабочий газ инжектора

Δp Давление в качестве контрольного параметра

PC Устройства регулирования давления

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 2008 |

|

RU2478689C2 |

| СПОСОБ ОБЕСПЕЧЕНИЯ РЕАКТОРА ГАЗИФИКАЦИИ ВО ВЗВЕШЕННОМ ПОТОКЕ ТОПЛИВОМ ИЗ НАКОПИТЕЛЬНОГО БУНКЕРА | 2009 |

|

RU2513404C2 |

| Способ и устройство для переработки отходов | 2024 |

|

RU2830000C1 |

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631808C2 |

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631812C2 |

| СПОСОБ ОХЛАЖДЕНИЯ И УПРОЧНЕНИЯ РАСКАЛЕННОГО ЖИДКОГО ДОМЕННОГО ШЛАКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2102490C1 |

| СПОСОБ ГАЗИФИКАЦИИ ТОПЛИВНОЙ БИОМАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2631811C2 |

| Устройство для получения водорода, монооксида углерода, диоксида углерода и азота | 2021 |

|

RU2764686C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| РЕАКТОР С НИСХОДЯЩИМ ПОДВИЖНЫМ СЛОЕМ ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ УПРАВЛЕНИЯ НИСХОДЯЩИМ ПОДВИЖНЫМ СЛОЕМ В ДАННОМ РЕАКТОРЕ | 2020 |

|

RU2826063C1 |

Изобретение относится к устройству для непрерывной подачи мелкоизмельченного топлива в систему газификации угля. Изобретение касается устройства для подачи твердых топливных материалов в реактор для газификации твердых топливных материалов, содержащего измельчительное устройство (2), пылеуловитель (3), резервуар-хранилище (4), по меньшей мере два шлюзовых питателя (5), одно или несколько соединительных устройств (12) для транспортировки плотным потоком, питающий резервуар (13), реактор для газификации (15), в котором измельчительное устройство (2) соединено с резервуаром-хранилищем (4) посредством соединительных устройств, причем пылеуловитель (3) размещен между измельчительным устройством (2) и резервуаром-хранилищем (4), содержащего устройство (18) для повышения давления, которое возвращает транспортирующий газ из питающего резервуара (13) в шлюзовой питатель (5), при этом резервуар-хранилище (4) соединен со шлюзовыми питателями (5) через соединительные устройства, выполненные с возможностью перемещения самотеком или транспортировки плотным потоком, а шлюзовые питатели (5) соединены с питающим резервуаром (13) посредством совместно используемых одного или нескольких соединительных устройств (12), которые пригодны в качестве трубопровода (12) непрерывной подачи для транспортировки плотным потоком, причем питающий резервуар соединен с реактором (15) для газификации через дополнительные топливные трубопроводы (14). Изобретение также относится к способу подачи мелкоизмельченного топлива в реактор для газификации угля. Технический результат - сокращение числа единиц оборудования, высоты строительной конструкции, повышение надежности устройства. 2 н. и 31 з.п. ф-лы, 8 ил.

1. Устройство для подачи твердых топливных материалов в реактор для газификации твердых топливных материалов, содержащее:

измельчительное устройство (2),

пылеуловитель (3),

резервуар-хранилище (4),

по меньшей мере два шлюзовых питателя (5),

одно или несколько соединительных устройств (12) для транспортировки плотным потоком,

питающий резервуар (13),

реактор для газификации (15), в котором

измельчительное устройство (2) соединено с резервуаром-хранилищем (4) посредством соединительных устройств, причем пылеуловитель (3) размещен между измельчительным устройством (2) и резервуаром-хранилищем (4),

отличающееся тем, что оно содержит

устройство (18) для повышения давления, которое возвращает транспортирующий газ из питающего резервуара (13) в шлюзовой питатель (5), при этом

резервуар-хранилище (4) соединен со шлюзовыми питателями (5) через соединительные устройства, выполненные с возможностью перемещения самотеком или транспортировки плотным потоком, а

шлюзовые питатели (5) соединены с питающим резервуаром (13) посредством совместно используемых одного или нескольких соединительных устройств (12), которые пригодны в качестве трубопровода (12) непрерывной подачи для транспортировки плотным потоком, причем питающий резервуар соединен с реактором (15) для газификации через дополнительные топливные трубопроводы (14).

2. Устройство по п.1, отличающееся тем, что транспортирование топливного материала из шлюзовых питателей (5) в питающий резервуар или резервуары (13) выполняют по меньшей мере через одно соединительное устройство (9) и по меньшей мере один связующий элемент (10), а транспортирование из связующего элемента (10) в питающий резервуар (13) через отдельные трубопроводы (12) непрерывной подачи для транспортировки плотным потоком или через другие связующие элементы (10) с транспортирующими соединительными устройствами (9e, f).

3. Устройство по п.2, отличающееся тем, что устройство содержит три шлюзовых питателя (5) и связующий элемент (10), причем каждый шлюзовой питатель (5) соединен со связующим элементом (10) через соединительное устройство (9), и связующий элемент (10) соединен с питающим резервуаром (13) через дополнительное соединительное устройство (12).

4. Устройство по п.2, отличающееся тем, что устройство содержит три шлюзовых питателя (5) и два связующих элемента (10), причем два шлюзовых питателя (5) соединены с первым связующим элементом (10a) через соединительные устройства (9a, 9b), и первый связующий элемент (10a) соединен со вторым связующим элементом (10b) через еще одно соединительное устройство (9c), и третий шлюзовой питатель (5) непосредственно соединен со вторым связующим элементом (10b) через соединительное устройство, и второй связующий элемент (10b) соединен с питающим резервуаром (13) через дополнительное соединительное устройство (12).

5. Устройство по п.2, отличающееся тем, что устройство содержит четыре шлюзовых питателя (5) и три связующих элемента (10), причем каждые два шлюзовых питателя (5) соединены с одним связующим элементом (10), каждый через соединительные устройства (9a-9d), при этом связующие элементы (10) соединены с третьим связующим элементом (10c) через дополнительные соединительные элементы (9e, 9f), а третий связующий элемент (10c) соединен с питающим резервуаром (13) через дополнительное соединительное устройство (12).

6. Устройство по п.2, отличающееся тем, что устройство содержит шесть шлюзовых питателей (5) и два связующих элемента (10), при этом каждые три шлюзовых питателя (5) соединены с одним связующим элементом (10), каждый через соединительные устройства (9), причем связующие элементы (10) соединены с питающим резервуаром (13) через отдельные соединительные устройства (12a, 12b).

7. Устройство по п.2, отличающееся тем, что устройство содержит восемь шлюзовых питателей (5) и два связующих элемента (10), при этом каждые четыре шлюзовых питателя (5) соединены с одним связующим элементом (10), каждый через соединительные устройства (9), причем связующие элементы (10) соединены с питающим резервуаром (13) через отдельные соединительные устройства (12).

8. Устройство по п.2, отличающееся тем, что устройство содержит восемь шлюзовых питателей (5) и три связующих элемента (10), при этом каждые четыре шлюзовых питателя (5) соединены с одним связующим элементом (10a, 10b), каждый через соединительные устройства (9), причем связующие элементы (10a, 10b) соединены с третьим связующим элементом (10c) через дополнительные соединительные устройства (9), а третий связующий элемент (10c) соединен с питающим резервуаром (13) через дополнительное соединительное устройство (12).

9. Устройство по п.1, отличающееся тем, что шлюзовые питатели (5а, 5b) пространственно встроены в измельчительное устройство (2), и их загружают по меньшей мере из одного резервуара-хранилища (4) для мелкоизмельченного топливного материала.

10. Устройство по п.1, отличающееся тем, что система шлюзовых питателей (5) соединена с находящимся выше по потоку резервуаром-хранилищем (4), который снабжает систему шлюзовых питателей мелкоизмельченным топливным материалом путем транспортирования самотеком.

11. Устройство по п.1, отличающееся тем, что шлюзовые питатели (5) соединены устройством для введения газа (6a, 6b) с питающим резервуаром (13) по меньшей мере одним соединительным трубопроводом (20).

12. Устройство по п.1, отличающееся тем, что в любом месте системы шлюзовых питателей (5), трубопроводов для транспортировки плотным потоком, трубопроводов (20) для газовой коммуникации или питающего резервуара (13) могут быть смонтированы одно или более устройств для введения газа, с помощью которых можно осуществлять транспортирование или перенос твердого материала.

13. Устройство по п.12, отличающееся тем, что по меньшей мере одно из устройств для введения газа представляет собой инжектор (18).

14. Устройство по любому из пп.1-13, отличающееся тем, что в любом месте системы шлюзовых питателей (5), расширительных трубопроводов (7, 8, 8a), рециркуляционных трубопроводов (20) или трубопроводов (21) для избыточного газа могут быть смонтированы устройства, с помощью которых газовый поток может быть отделен от твердого материала или пыли.

15. Способ подачи мелкоизмельченных топливных материалов в охлаждаемый реактор (15) для газификации в реакции с кислородсодержащими газифицирующими агентами под давлением, в котором:

температуры на выходе газогенератора являются более высокими, чем температура плавления шлака, в диапазоне между 1200 и 2000°C, и давление варьирует между 0,3 и 8 МПа,

и мелкоизмельченный топливный материал сжимают с помощью системы шлюзовых питателей (5) до уровня давления выше давления в газогенераторе, транспортируют по меньшей мере в один питающий резервуар (13) и из него дозируют в плотный поток по меньшей мере через один топливный трубопровод (14) к одной или более горелок (16) для газификации в одном или нескольких газогенераторах (15), и

отличающийся тем, что

объем транспортирующего газа (6'a, 6'b), подаваемый при выгрузке шлюзового питателя (5), переводят в питающий резервуар (13) и возвращают в шлюзовой питатель (5) посредством устройства для повышения давления,

транспортирование по меньшей мере из двух шлюзовых питателей (5a, 5b) по меньшей мере в один питающий резервуар (13) проводят с использованием трубопровода для пневматической непрерывной подачи совместно, одновременно или последовательно при объемных плотностях твердого материала по меньшей мере 100 кг/м3 и разности давлений по меньшей мере 0,5 бар (0,05 МПа).

16. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что газы (8), выпущенные при сбросе давления из шлюзовых питателей (5), по меньшей мере частично используют для создания атмосферы из инертного газа в контуре измельчения.

17. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что пылеуловитель (3) измельчительного устройства также используют для обеспыливания газов (8a), выпущенных при сбросе давления газов из шлюзовых питателей (5).

18. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что перед сжатием с помощью подводимого газа (6a, 6b) осуществляют совместное частичное создание давления в шлюзовых питателях (5a, 5b).

19. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что топливный материал транспортируют из шлюзовых питателей (5) в питающие резервуары (13) через один или несколько трубопроводов (12) непрерывной подачи, число которых является меньшим, чем число шлюзовых питателей (5).

20. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что твердый материал из выходного канала каждого шлюзового питателя (5) пропускают в связующие элементы (10) через соединительное устройство (9a, 9b) и затем в трубопровод (12) непрерывной подачи, причем число связующих элементов является меньшим, чем число шлюзовых питателей, и по меньшей мере равно числу трубопроводов непрерывной подачи.

21. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что связующие элементы (10) размещают по возможности близко к выходным каналам шлюзовых питателей (5) и предпочтительно симметрично таковым.

22. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что во временном отношении по меньшей мере два шлюзового питателя (5) выгружают твердый материал в трубопровод (12) непрерывной подачи одновременно.

23. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что питающий резервуар (13) пространственно размещают в здании с измельчительным устройством.

24. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что трубопровод (12) непрерывной подачи входит в питающий резервуар (13) ниже уровня твердого материала.

25. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что размер частиц твердых мелкоизмельченных топливных материалов составляет менее 0,5 мм.

26. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что непрерывную подачу из шлюзовых питателей (5) регулируют путем корректирования разности давлений между шлюзовым питателем и питающим резервуаром так, чтобы поддерживать постоянным уровень заполнения питающего резервуара (13).

27. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что введением или выведением газа (6а, 6b) в свободное пространство или из такового шлюзовых питателей оказывают влияние на разность давлений между шлюзовым питателем (5) и питающим резервуаром (13) и используют его в качестве контрольного параметра для транспорта твердого материала.

28. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что выгрузку твердого материала облегчают добавлением газа (6'a, 6'b) в шлюзовой питатель в непосредственной близости к выпускному каналу.

29. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что плотность в трубопроводе (12) непрерывной подачи регулируют добавлением газа (11) в трубопровод (12) непрерывной подачи и/или связующий элемент (10).

30. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что трубопровод (12) непрерывной подачи продувают добавлением газа (9'a, 9'a) в сам трубопровод (12) непрерывной подачи и/или в связующий элемент (10).

31. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что газ (9'a, 9'b) подают в соединительные элементы (9a, 9b) между шлюзовым питателем (5) и связующим элементом.

32. Способ подачи мелкоизмельченных топливных материалов по п.15, отличающийся тем, что объем транспортирующего газа (6'a, 6'b), подаваемый при выгрузке шлюзового питателя (5), переводят в питающий резервуар (13) и возвращают в шлюзовой питатель (5) с помощью инжектора (18).

33. Способ подачи мелкоизмельченных топливных материалов по п.31 или 32, отличающийся тем, что рабочий газ (23), который служит для регулирования давления в шлюзовом питателе (5), используют для работы инжектора (18).

| US 20070079554 A1, 12.04.2007 | |||

| US 4097092 A, 27.06.1978 | |||

| Электромагнитная фокусирующая и отклоняющаяся система | 1970 |

|

SU499771A1 |

| ИСТОЧНИК ПИТАНИЯ для ЭЛЕКТРОЭРОЗИОННЫХСТАНКОВ | 0 |

|

SU335071A1 |

| US 20070044381 A1, 01.03.2007 | |||

| US 20070074643 A1, 05.04.2007 | |||

| Устройство для регулирования числа оборотов и коэффициента мощности асинхронного двигателя при посредстве включенной в его ротор трехфазной коллекторной машины, возбуждаемой синхронным возбудителем | 1926 |

|

SU14890A1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНДЕНСИРОВАННЫХ ГОРЮЧИХ | 1998 |

|

RU2152561C1 |

Авторы

Даты

2013-10-27—Публикация

2009-02-18—Подача