Настоящее изобретение относится к способу эксплуатации реактора с нисходящим подвижным слоем с текучим гранулированным материалом, причем указанный способ включает стадии: (i) заполнение верхнего шлюзового бункера гранулированным материалом и/или опорожнение нижнего шлюзового бункера, (ii) продувку шлюзовых бункеров продувочным газом, (iii) заполнение реакционной камеры с нисходящим подвижным слоем из верхнего шлюзового бункера и/или опорожнение реакционной камеры в нижний шлюзовой бункер, при этом выравнивание давления между реакционной камерой и шлюзовым бункером достигается посредством продуктового газа, (iv) опциональная разгрузка шлюзовых бункеров и транспортировка потока газообразный продукт в продуктопровод и (v) продувка шлюзовых бункеров продувочным газом.

При загрузке твердого материала, например носителя, в реакционную камеру и при удалении твердого продукта из реакционной камеры необходимо сократить разницу в параметрах газовой среды и давлении между реакционной камерой и окружающей средой. Флуктуации давления, вызванные переносом твердого вещества, часто являются причиной колебаний состава продукта.

Согласно уровню техники, перемещение твердых материалов осуществляется посредством загрузочных и отводящих шлюзов, например шлюзовых бункеров (Mills, David. Pneumatic conveying design guide (третье издание) изд-во Эльзевир, 2016). Устройство шлюзового бункера состоит из трех емкостей, расположенных в ряд и запираемых друг от друга.

В статье Schingnitz и др., Fuel Processing Technology, том 16, выпуск 3, июнь 1987 г., стр. 289-302, описывается процесс газификации бурого угля под давлением. Пульверизированный уголь подается в бункер-накопитель по пневмотранспорту. Транспортный газ покидает систему через фильтр. Две шлюзовые камеры высокого давления поочередно загружают, чтобы сжать пульверизированный уголь до 4 МПа. Затем пульверизированный уголь передают в загрузчик через трубы и звездообразный загрузчик высокого давления. Благодаря попеременной работе шлюзовых камер высокого давления питание загрузчика можно осуществить непрерывно. При помощи транспортного газа взвешенный пульверизированный уголь подают в нагнетательную трубу с высокой плотностью и передают на горелку реактора газификации. При использовании такого высокоплотного процесса транспортировки загрузка пульверизированного угля транспортным газом может достигать 500 кг/м3. По мнению авторов, процесс высокоплотного транспортирования снижает потребление газа по сравнению с обычным процессом низкоплотного транспортирования на два порядка. Однако ничего не говорится о расходе газа, связанном с продувкой и выравниванием давления в шлюзовых камерах. Недостатком этой составляющей уровня техники является потеря продувочного газа после одного прохода через шлюзовые камеры.

В CN 106893611 описано оборудование для газификации угля, включающее корпус реактора с верхним и нижним шлюзовым бункером. Верхний шлюзовой бункер состоит из двух выравнивающих клапанов, трубопроводного выравнивающего клапана для выравнивания давления и изменения параметров атмосферы и вторичного выравнивающего клапана, который соединен с реакционной камерой для точной регулировки давления.

В KR 100742272 раскрыта система подачи газификатора с увлекаемым потоком, включающего накопительный резервуар для продувки шлюзового сосуда и рециркуляционную линию, которая транспортирует отводимый газ в распределительный бункер.

Эти два изобретения основаны на применении инертных газов при повышенном давлении для продувки шлюзовых бункеров. В обоих изобретениях инертный газ повышенного давления применяется для преодоления разности давлений между накопительным бункером и реакционной камерой. Недостатком этой составляющей уровня техники являются значительные затраты энергии и инертного газа, необходимые для сжатия продувочного газа.

В US 3775071 раскрыта серия верхних шлюзовых бункеров, которые продуваются технологическим потоком под давлением, при этом технологический поток накапливается в накопителе и рециркулирует. Целью этого изобретения является минимизация потерь технологического газа на линии подачи твердого материала. Изобретение основано на барьерном эффекте шнековых загрузчиков, предотвращающих обратный поток газа под действием градиента давления, направленного против потока твердого сырья. Недостатком этой составляющей уровня техники является отсутствие мер, исключающих прорыв технологического газа высокого давления в бункер для хранения угля в атмосферных условиях и образование горючей газовой смеси.

Кроме того, в DD 147188 A3 описан способ минимизации расхода газа-носителя для пневматической транспортировки потока твердого вещества в реакционную камеру. Шлюзовой контейнер высокого давления загружают газом-носителем, представляющим собой воздух, технологический газ или инертный газ. Предполагаемое снижение потребления газа-носителя происходит в результате применения отдельного инертного газа для повышения давления в шлюзах, который выводится непосредственно после одного прохода. Хотя стоимость инертного газа оценивается как незначительная, большое количество газа и большие энергозатраты на сжатие, необходимые для создания давления в шлюзовых бункерах, оказываются серьезным недостатком этого изобретения.

В статье Guo и др., Fuel Processing Technology, том 88, выпуск 5, май 2007, страницы 451-459 описан технологический процесс угольного газификатора. Система подачи состоит из бункера, находящегося в атмосферных условиях, шлюзового бункера и загрузочного бункера. Пульверизированный уголь, находящийся в бункере в атмосферных условиях, переносится через шлюзовой бункер в загрузочный бункер высокого давления. В качестве газа-носителя и продувочного газа используют азот или двуокись углерода. Продувочный газ из бункера выпускают в атмосферу через угольный фильтр. Однако ничего не говорится о потерях газа, связанных с продувкой и выравниванием давления в шлюзовых камерах.

В US 4955989 описано применение шлюзового бункера с инертным газом высокого давления и сосудов высокого давления со смесью СО/Н2 высокого давления. Газообмен между шлюзовым бункером и сосудом высокого давления может быть сведен к минимуму посредством применения небольшой разности давлений. Твердые частицы в шлюзовом бункере и сосуде высокого давления образуют текучий слой. Азот и СО/Н2 могут быть применены как в качестве флюидизирующего газа, так и в качестве газа-носителя для транспортировки твердых частиц. Проблема потери газа, в частности СО/Н2, решается путем применения инертного газа для повышения давления и флюидизации содержимого шлюзового бункера. Однако большое количество газа и требуемая мощность сжатия являются серьезным недостатком этого изобретения.

В US 8790048 раскрыта система подачи, содержащая два параллельных шлюзовых бункера. Верхняя часть этих бункеров соединена с входным патрубком для гранулированного вещества через промежуточный входной клапан. Соответственно, их нижняя часть соединена с выходным патрубком для гранулированного вещества через установленный выходной клапан. Далее они соединены с газовводной трубой через установленный газовводной клапан. Рабочее положение шлюзовых бункеров попеременно и многократно переключается между двумя состояниями:

1) Состояние, когда впускной клапан шлюзового бункера открыт, а выпускной клапан и газовводной клапан закрыты. На этой стадии в шлюзовой бункер поступает гранулированное вещество из верхней системы, а газ поступает в свою очередь из бункера в верхнюю систему.

2) Состояние, когда впускной клапан шлюзового бункера закрыт, а выпускной клапан и газовводной клапан открыты. На этой стадии гранулированное вещество выгружается из шлюзового бункера в нижнюю систему. Объем газа, в 1-2 раза превышающий объем выгруженного гранулированного вещества, вводится в шлюзовой бункер.

Целью изобретения является обеспечение высокой и равномерной скорости переноса твердых частиц независимо от размера частиц. Недостатком этой составляющей уровня техники является потеря объема газа, выдуваемого в верхнюю систему во время загрузки шлюзового бункера. Кроме того, недостаток этой составляющей уровня техники проявляется, когда нижняя система находится под более высоким давлением по сравнению с верхней системой. Например, это происходит, когда гранулированный уголь подается из бункера для хранения в атмосферных условиях в реактор газификации высокого давления. В этом случае гранулированные частицы вынуждены течь против градиента давления. Это может препятствовать течению гранулированных веществ, которое происходит под действием гравитации. Кроме того, недостатком этой составляющей уровня техники является невозможность исключения того, что газы, исходящие из верхней и нижней системы, могут смешиваться в шлюзовом бункере. В некоторых случаях это может привести к образованию легковоспламеняющихся смесей.

В US 2018/0022556 раскрыт способ перемещения твердого материала из бункера для хранения в атмосферных условиях в технологическую камеру высокого давления. Способ включает следующие стадии:

a) подача материала в первый шлюзовой бункер;

b) закрытие клапана, соединенного с входом первого шлюзового бункера;

c) подача текучей среды для создания давления в первом шлюзовом бункере;

d) открытие клапана на выходе первого шлюзового бункера;

e) выпуск содержимого, находящегося под давлением и включающего текучую среду и твердый исходный материал, в циркуляционный контур;

f) подача твердого материала во второй шлюзовой бункер;

g) закрытие клапана, соединенного с входом второго шлюзового бункера;

h) подача текучей среды для создания давления во втором шлюзовом бункере;

i) открытие клапана на выходе второго шлюзового бункера;

j) выпуск содержимого, находящегося под давлением и включающего текучую среду и твердый исходный материал, в циркуляционный контур;

k) подача содержимого циркуляционного контура, находящегося под давлением, в первый приемный блок;

l) подача текучей среды из приемного устройства в циркуляционный контур;

m) закрытие клапана на выходе первого шлюзового бункера;

n) выпуск текучей среды из первого шлюзового бункера в блок защиты для снижения давления в первом шлюзовом бункере;

о) закрытие клапана на выходе второго шлюзового бункера;

р) выпуск текучей среды из второго шлюзового бункера в блок защиты для снижения давления во втором шлюзовом бункере.

Недостатком этого источника уровня техники является необходимость в специальной схеме подачи текучей среды для повышения давления содержимого шлюзового бункера и для перемещения твердого материала из шлюзовых бункеров в приемные устройства. Другой недостаток заключается в том, что необязательное применение текучей среды в качестве текучей среды для нагнетания и переноса ограничено областями применения, где смачивание твердого материала является благоприятным для процесса. Недостатком этого источника уровня техники является выбрасывание сжатого газа непосредственно в окружающую среду при разгерметизации.

В US 3873441 раскрыт способ извлечения и пополнения твердого катализатора в реакторе с подвижным слоем. Изобретение предпочтительно отнести к жидкофазной гидропереработке. Способ включает следующие стадии:

a) пропускание отработанного катализатора вниз из зоны реакции с подвижным слоем в бункер для сбора,

b) пропускание уплотняющего потока жидких углеводородов вверх в реакционную зону со скоростью, достаточной для предотвращения дальнейшего прохождения катализатора вниз,

c) выравнивание давления между бункером катализатора и заполненным жидкостью шлюзовым бункером и открытие уплотнительного клапана в передаточном канале между бункером катализатора и шлюзовым бункером, тем самым перемещая катализатор из бункера катализатора в шлюзовой бункер,

d) закрытие уплотнительного клапана в канале между бункером катализатора и шлюзовым бункером, изолируя тем самым шлюзовой бункер,

e) уменьшение скорости потока уплотняющей жидкости для обеспечения прохождения дополнительного катализатора в бункер катализатора.

Недостатком этого источника уровня техники является то, что спуск упаковки происходит принудительно порционно. Другим недостатком является ограничение применимости изобретения жидкофазными реакциями. Еще один недостаток заключается в том, что жидкий сток реактора загрязняется уплотняющей жидкостью. Еще один недостаток заключается в том, что отсутствуют меры по регенерации уплотняющей жидкости.

Если продукт реакции представляет собой, например, синтез-газ для последующего применения в различных химических синтезах, то содержание продувочного/нагнетающего газа, например азота, в синтез-газе крайне нежелательно и обычно ограничивается конкретным значением, зависящим от соответствующего синтеза. В результате очистка разбавленного газообразного продукта обходится дороже. Кроме того, затраты на азот отягощают экономическую эффективность процесса. Наконец, при опорожнении шлюзового бункера происходит выброс продуктового газа, что снижает выход продукта.

Таким образом, в основе настоящего изобретения лежит задача снижения расхода продувочного газа, преимущественно азота, при использовании загрузочных и отводящих шлюзов типа шлюзовых бункеров. Кроме того, стоит задача исключить образование горючих газовых смесей, которые могут образоваться при неконтролируемом контакте газа из реакционной камеры с окружающей атмосферой. Помимо этого, стоит задача минимизировать потери продукта при использовании шлюзовых бункеров. Кроме того, стоит задача минимизировать загрязнение потока продукта продувочным газом, в основном азотом.

Неожиданно был найден улучшенный способ эксплуатации реактора с нисходящим слоем, предпочтительно с нисходящим движущимся слоем, с текучим гранулированным материалом, причем указанный способ включает следующие стадии:

(i) заполнение гранулированным материалом по меньшей мере одного верхнего шлюзового бункера и опорожнение по меньшей мере одного нижнего шлюзового бункера, при этом перемещение твердых материалов осуществляется синхронно или со смещением друг относительно друга во времени,

(ii) продувка по меньшей мере одного шлюзового бункера продувочным газом и рециркуляция по меньшей мере части продувочного газа в контуре продувочного газа, подаваемого от накопительного резервуара продувочного газа и возвращаемого в этот же резервуар, при этом продувку различных шлюзовых бункеров проводят одновременно или со смещением, причем отходящий газ с высокой концентрацией кислорода выпускают на первой стадии (ii-a), а продувочный газ с низкой концентрацией кислорода рециркулирует в контуре продувочного газа, подаваемого от накопительного резервуара продувочного газа, на второй стадии (ii-b),

(iii) заполнение реакционной камеры, включающей нисходящий подвижный слой, из по меньшей мере одного верхнего шлюзового бункера и, при необходимости, опорожнение реакционной камеры в по меньшей мере один нижний шлюзовой бункер, при этом перенос твердых частиц проводят одновременно или со смещением во времени друг относительно друга, причем выравнивание давления между реакционной камерой и шлюзовыми бункерами достигается при помощи газа, отбираемого из головного пространства реакционной камеры, и при этом выравнивание давления проводят синхронно или со смещением во времени относительно заполнения/опорожнения реакционной камеры,

(iv) при необходимости, сброс давления в шлюзовых камерах и транспортировка потока газового продукта из шлюзовых бункеров в главный продуктопровод, соединяющий газовыпускной патрубок реакционной камеры с расположенными ниже по потоку устройствами, и

(v) продувка шлюзовых бункеров продувочным газом и рециркуляция по меньшей мере части продувочного газа в контуре продувочного газа, подаваемого от накопительного резервуара продувочного газа и возвращаемого в этот же резервуар, или продувка шлюзовых бункеров продувочным газом в продуктопровод, или выгрузка выходящего потока.

Другими словами, был найден улучшенный способ эксплуатации реактора с нисходящим слоем, предпочтительно с нисходящим подвижным слоем, с текучим гранулированным материалом, причем указанный способ включает следующие стадии в верхних шлюзовых бункерах:

(i) заполнение по меньшей мере одного шлюзового бункера гранулированным материалом,

(ii) продувка по меньшей мере одного шлюзового бункера продувочным газом и рециркуляция по меньшей мере части продувочного газа в контуре продувочного газа, подаваемого от накопительного резервуара для продувочного газа и возвращаемого в этот же резервуар, при этом отходящий газ с высокой концентрацией кислорода выпускают на первой стадии (ii-a), а продувочный газ с низкой концентрацией кислорода рециркулирует в контуре продувочного газа, подаваемого из накопительного резервуара для продувочного газа, на второй стадии (ii-b),

(iii) заполнение реакционной камеры, включающей нисходящий подвижный слой, из по меньшей мере одного верхнего шлюзового бункера, при этом выравнивание давления между реакционной камерой и шлюзовыми бункерами достигается посредством газа, отбираемого из головного пространства реакционной камеры,

(iv) при необходимости, сброс давления в верхних шлюзовых бункерах и транспортировка потока продуктового газа из верхних шлюзовых бункеров в главный продуктопровод, соединяющий газовыпускной патрубок реакционной камеры с расположенными ниже по потоку устройствами и,

(v) продувка шлюзовых бункеров продувочным газом и рециркуляция по меньшей мере части продувочного газа в контуре продувочного газа, подаваемого от накопительного резервуара продувочного газа и возвращаемого в этот же резервуар, или продувка шлюзовых бункеров продувочным газом в продуктопровод, или выгрузка выходящего потока;

и следующие стадии в нижних шлюзовых бункерах:

(i) выгрузка гранулированного материала из по меньшей мере одного шлюзового бункера,

(ii) продувка по меньшей мере одного шлюзового бункера продувочным газом и рециркуляция по меньшей мере части продувочного газа в контуре продувочного газа, подаваемого от накопительного резервуара продувочного газа и возвращаемого в этот же резервуар, при этом отходящий газ с высокой концентрацией кислорода выпускают на первой стадии (ii-a), а продувочный газ с низкой концентрацией кислорода рециркулирует в контуре продувочного газа, подаваемого от накопительного резервуара продувочного газа, на второй стадии (ii-b),

(iii) опорожнение реакционной камеры в по меньшей мере один шлюзовой бункер, при этом выравнивание давления между реакционной камерой и шлюзовыми бункерами достигается за счет газа, отбираемого из головного пространства реакционной камеры,

(iv) при необходимости, сброс давления в шлюзовых бункерах и транспортировка потока товарного газа из шлюзовых бункеров в главный продуктопровод, соединяющий газовыпускной патрубок реакционной камеры с расположенными ниже по потоку устройствами, и

(v) продувка шлюзовых бункеров продувочным газом и рециркуляция по меньшей мере части продувочного газа в контуре продувочного газа, подаваемого от накопительного резервуара продувочного газа и возвращаемого в этот же резервуар, или продувка шлюзовых бункеров продувочным газом в продуктопровод, или выгрузка выходящего потока,

при этом соответствующие стадии цикла проводят одновременно или со смещением во времени друг относительно друга в верхних и нижних шлюзовых бункерах.

Реакционная камера, согласно изобретению, является той частью системы, которая может быть в постоянном контакте с реакционной атмосферой во время ее запланированного применения. Вышеописанная процедура обеспечивает преимущество при применении к обычному рабочему состоянию процесса, заключающееся в том, что реакционная камера заполнена твердым веществом (уже существующим слоем), а текучая реакционная среда, давление и температура находятся в диапазоне, необходимом для достижения целевой реакции.

Реакторная секция в настоящем изобретении обеспечивает преимущество, заключающееся в том, что представляет собой упакованный реактор, включающий всыпной слой твердых частиц, предпочтительно реактор с нисходящим подвижным слоем при соответствующем уровне температуры для проведения заданных химических реакций.

Способ согласно настоящему изобретению в предпочтительном осуществлении может переводить гранулированный материал из зоны низкого давления, обычно давления окружающей среды, в зону высокого давления, вплоть до 100 бар, и обратно в зону низкого давления, обычно давления окружающей среды.

Предпочтителен циклический режим осуществления представленного способа, который означает, что в предпочтительном осуществлении за стадией (v) последует стадия (i). Объемная вместимость шлюзовых бункеров, реакционной камеры, накопительных бункеров, скорость заполнения/опорожнения и т.д. зависят от конкретного гранулированного материала и проводимых реакций и могут быть адаптированы специалистом в данной области. Таким образом, продолжительность цикла в верхних шлюзовых бункерах и в нижних шлюзовых бункерах могут отличаться друг от друга. Целесообразно продолжительность одного рабочего цикла верхних шлюзовых бункеров устанавливать в диапазоне от одной десятой до десяти периодов рабочего цикла нижних шлюзовых бункеров (0,1:1 - 10:1), предпочтительно продолжительность одного рабочего цикла верхних шлюзовых бункеров устанавливать в диапазоне от одной трети до трех периодов рабочего цикла нижних шлюзовых бункеров (0,3:1 - 3:1).

Предпочтительно перекрывание во времени рабочего цикла стадии (ii) и/или стадии (v) верхнего и нижнего шлюзовых бункеров.

Целесообразно, чтобы рабочий цикл стадий (i), (iii) и/или (iv) верхних шлюзовых бункеров и рабочий цикл нижних шлюзовых бункеров не зависели друг от друга во времени.

Предпочтительно проведение настоящего способа одновременно с реакцией, протекающей в реакционной секции. Ниже приведены предпочтительные реакции.

Шлюзовые бункеры

Если реакция, протекающая в реакционной секции (10), проводится непрерывно, предпочтительно использовать по меньшей мере два верхних и/или по меньшей мере два нижних шлюзовых бункера.

В принципе, предпочтительны следующие комбинации шлюзовых бункеров:

- один верхний шлюзовой бункер (20) и один нижний шлюзовой бункер (30), все снаружи реакционной камеры (10),

- два параллельно расположенных верхних шлюзовых бункера (20) и один нижний шлюзовой бункер (30), все снаружи реакционной камеры (10),

- один верхний шлюзовой бункер (20) и два параллельно расположенных нижних шлюзовых бункера (30), все снаружи реакционной камеры (10)

- два верхних шлюзовых бункера (20) и два нижних шлюзовых бункера (30), оба расположены параллельно, все вне реакционной камеры (10).

Объем каждого шлюзового бункера находится в диапазоне от 10 литров до 1000 м3, предпочтительно от 100 литров до 100 м3, более предпочтительно от 500 литров до 50 м3. Уровень заполнения каждого шлюзового бункера находится в диапазоне от 0,1 метра до 50 метров, предпочтительно от 0,2 метра до 20 метров, более предпочтительно от 0,5 метра до 10 метров.

Абсолютное давление в реакционной камере (10) находится в диапазоне от ОД бар до 100 бар, предпочтительно от 1 бар до 50 бар, более предпочтительно от 1 бар до 25 бар.

Соотношение давления между реакционной камерой (10) и накопительным бункером (21) носителя находится в диапазоне от 0,1 до 100, предпочтительно от 1 до 50, более предпочтительно от 1 до 25. Соотношение давлений между реакционной камерой и бункером (31) для сбора твердого продукта находится в диапазоне от 0,1 до 100, предпочтительно от 1 до 50, более предпочтительно от 1 до 25.

Продолжительность цикла, включающего стадии (i) - (v), находится в диапазоне от 1 минуты до 500 часов, предпочтительно от 2 минут до 200 часов, более предпочтительно от 10 минут до 100 часов, наиболее предпочтительно от 20 минут до 50 часов. Продолжительность стадии (i) находится в диапазоне от 0,5 минут до 250 часов, предпочтительно от 1 минуты до 100 часов, более предпочтительно от 5 минут до 50 часов. Продолжительность стадии (ii) находится в диапазоне от 1 секунды до 5 часов, предпочтительно от 2 секунд до 2 часов, более предпочтительно от 5 секунд до 1 часа. Продолжительность стадии (iii) находится в диапазоне от 0,5 минуты до 400 часов, предпочтительно от 1 минуты до 200 часов, более предпочтительно от 5 минут до 100 часов. Продолжительность стадии (iv) находится в диапазоне от 1 секунды до 5 часов, предпочтительно от 2 секунд до 2 часов, более предпочтительно от 5 секунд до 1 часа. Продолжительность стадии (v) находится в диапазоне от 1 секунды до 5 часов, предпочтительно от 2 секунд до 2 часов, более предпочтительно от 5 секунд до 1 часа.

Скорость прохождения твердых частиц на стадии (i) находится в диапазоне от 100 г/ч до 500 т/ч, предпочтительно от 200 г/ч до 200 т/ч, более предпочтительно от 500 г/ч до 100 т/ч, наиболее предпочтительно от 1000 г/ч до 50 т/ч.

Давление в накопительном резервуаре продувочного газа (50) находится в диапазоне от 1,5 бар до 200 бар, предпочтительно от 2 бар до 50 бар, более предпочтительно от 3 бар до 10 бар.

Объем шлюзового бункера (20, 30) находится в диапазоне от 1% до 300% от объема реакционной камеры (10), предпочтительно от 5% до 100% от объема реакционной камеры (10), более предпочтительно от 10% до 70% от объема реакционной камеры (10).

Объем накопительного резервуара (50) продувочного газа находится в диапазоне от 0,1 м3 до 1000 м3, предпочтительно от 1 м3 до 100 м3, более предпочтительно от 5 м3 до 50 м3. Объем накопительного резервуара продувочного газа находится в диапазоне от 10% до 1000% от объема шлюзового бункера, предпочтительно от 50% до 500% от объема шлюзового бункера, более предпочтительно от 100% до 300% от объема шлюзового бункера (20, 30).

Продувочный газ включает по меньшей мере один газ из группы, состоящей из азота, гелия, аргона, диоксида углерода, пара.

Абсолютное давление в накопительном резервуаре (50) продувочного газа находится в диапазоне от 1,5 бар до 200 бар, предпочтительно от 2 бар до 50 бар, более предпочтительно от 3 бар до 20 бар.

Соотношение давления между реакционной камерой (10) и накопительным резервуаром (50) продувочного газа находится в диапазоне от 0,1 до 100, предпочтительно от 1 до 50, более предпочтительно от 1 до 25.

Масса продувочного газа, хранящаяся в накопительном резервуаре (50) продувочного газа, находится в диапазоне от 1 раза до 200 раз превышающую массу газа, удерживаемую в шлюзовых бункерах (20, 30) на стадии продувки (стадия ii), предпочтительно от 2 раз до 100 раз, более предпочтительно от 5 раз до 50 раз.

Другие конструкционные параметры шлюзовых бункеров (форма, соединения с емкостями и каналами для газа и гранулированного материала, запорные устройства, встроенные элементы: входной и выходной газовые патрубки, направляющие перегородки, характер и скорость потока, приборы и приводы, например запорные устройства, дозирующие устройства, средства управления расходом, давлением, составом) известны специалистам в данной области.

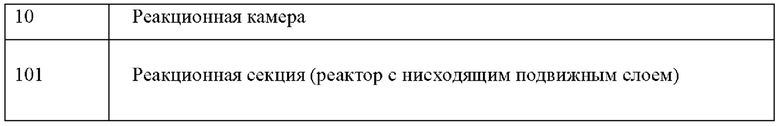

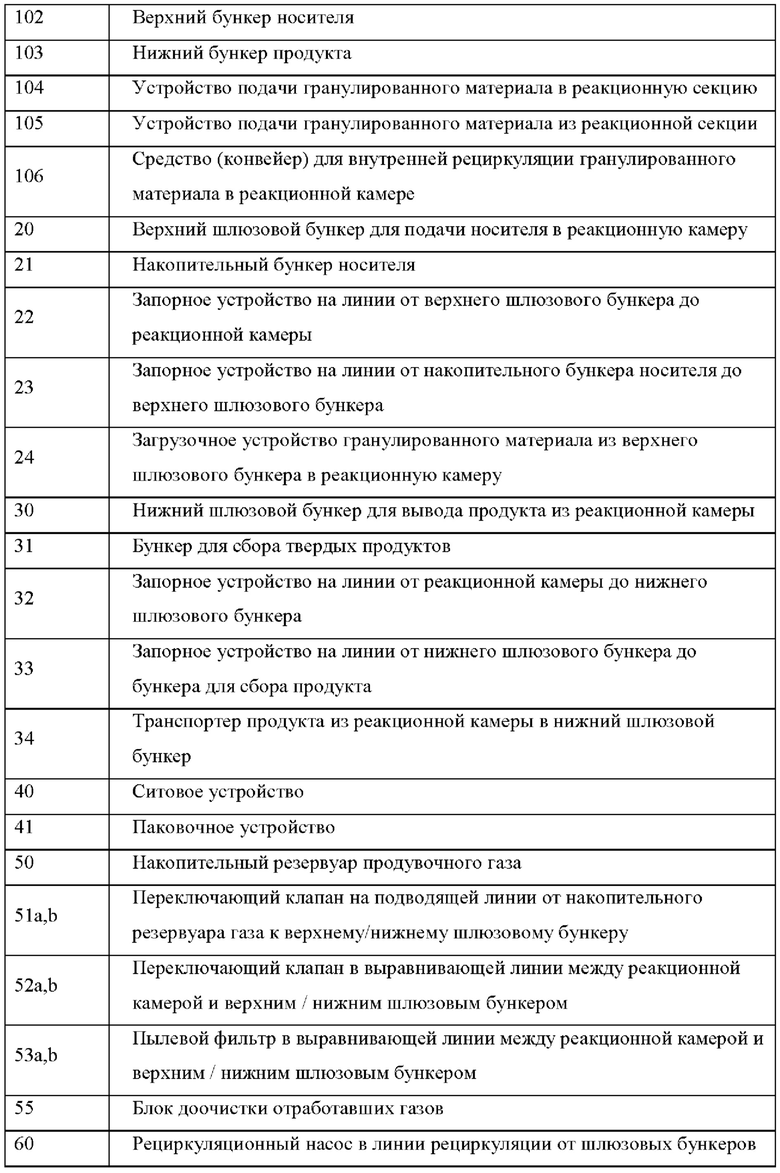

Схема соединений

Настоящее изобретение также включает систему, содержащую: бункер (21) накопления носителя для подачи сырьевых твердых частиц по меньшей мере в один верхний шлюзовой бункер, по меньшей мере один верхний шлюзовой бункер включающий впускное запорное устройство (23) и выпускное запорное устройство (22), например клапан, верхний загрузчик (24) гранулированного материала, подаваемого из по меньшей мере одного верхнего шлюзового бункера в реакционную камеру, реакционная камера (10), включающая реакционную секцию (101) и, при необходимости, верхний бункер (102) носителя и нижний бункер (103) продукта и дополнительное средство для рециркуляции (106) гранулированного материала, нижний загрузчик (34) гранулированного материала из реакционной камеры в по меньшей мере один нижний шлюзовой бункер (30), по меньшей мере один нижний шлюзовой бункер (30), включающий впускное запорное устройство (32) и выпускное запорное устройство (33), например клапан, бункер (31) для сбора твердых продуктов, циркуляционная линия (201) снаружи реакционной камеры, находящийся в связи по текучей среде с шлюзовыми бункерами (20, 30), по меньшей мере один газоанализатор, соединенный с управляющим клапаном для управляемого по концентрации выпуска газа из контура продувочного газа, продуктопровод вне реакционной камеры, находящийся в сообщении по текущей среде с по меньшей мере одним шлюзовым бункером, и главный продуктопровод, соединяющий выходной газовый патрубок реакционной камеры с устройствами, находящимися ниже по потоку, и накопительным резервуаром (50) для продувочного газа, накопительный резервуар (50) для продувочного газа, соединенный с линией (201) циркуляции.

По меньшей мере один верхний шлюзовой бункер (20) предпочтительно соединять с накопительным бункером (21) носителя с одной стороны и с реакционной камерой (10) с другой стороны. Предпочтительно в соединительные линии включать запорное устройство (22, 23). Запорное устройство может представлять собой, помимо прочего, по меньшей мере один поворотный клапан, задвижку, шаровой клапан, пробковый клапан или их комбинацию. При необходимости соединительная линия между бункером (21) для хранения носителя и по меньшей мере одним верхним шлюзовым бункером (20) включает загрузочное устройство. При необходимости соединительная линия между по меньшей мере одним верхним шлюзовым бункером и реакционной камерой включает загрузочное устройство (дозатор) (24).

По меньшей мере один нижний шлюзовой бункер (30) предпочтительно соединен с реакционной камерой (10) с одной стороны и с бункером (31) для сбора продукта с другой стороны. Предпочтительно каждая из соединительных линий включает запорное устройство (32, 33). Запорное устройство может быть, но не ограничиваясь этим, по меньшей мере одним поворотным клапаном, задвижкой, пробкой или их комбинацией. При необходимости соединительная линия между реакционной камерой и по меньшей мере одним нижним шлюзовым бункером включает загрузочное устройство (34). При необходимости соединительная линия между по меньшей мере одним нижним шлюзовым бункером и бункером для сбора продукта включает загрузочное устройство.

Предпочтительно шлюзовые бункеры соединены с накопительным резервуаром для продувочного газа через отдельные подводящие линии (202а, 202b) и рециркуляционные линии (201). Подводящая линия и рециркуляционная линия образуют контур, предоставляющий возможность циркуляции продувочного газа между накопительным резервуаром и шлюзовым бункером. Каждая линия включает запорное устройство, предпочтительно шаровые клапаны, дисковые клапаны, игольчатые клапаны, поршневые клапаны. При необходимости контур включает средства (60) транспортировки, средства (61) сепарации пыли, средства (62, 63) управления давлением, средства (64, 66, 68) управления потоком, средства (65, 67) газоанализа. Выполнение этих устройств известно специалистам в данной области техники. В предпочтительном исполнении шлюзовые бункеры соединены индивидуальными выравнивающими линиями с головным пространством реакционной камеры. Каждая выравнивающая линия включает в себя запорное устройство (52а, 52b), предпочтительно шаровые клапаны, дисковые клапаны, игольчатые клапаны, поршневые клапаны. При необходимости каждая выравнивающая линия включает ограничитель потока и/или регулятор потока и/или регулятор давления. Реализация этих средств известна специалистам в данной области техники.

При необходимости реакционная камера (10) включает по меньшей мере верхний бункер (102) носителя и по меньшей мере нижний бункер (103) продукта. Верхний бункер носителя в предпочтительном исполнении может быть соединен с по меньшей мере одним верхним шлюзовым бункером (20) последовательно или параллельно. Бункер носителя в предпочтительном исполнении может быть соединен со средством для рециркуляции гранулированного материала (106). В предпочтительном исполнении соединительная линия по меньшей мере одного верхнего шлюзового бункера включает запорное устройство (22). При необходимости соединительная линия между по меньшей мере одним верхним шлюзовым бункером и бункером носителя включает загрузочное устройство (24).

Нижний бункер (103) продукта в предпочтительном исполнении может быть соединен с по меньшей мере одним нижним шлюзовым бункером (30) последовательно или параллельно. Бункер продукта в предпочтительном исполнении может быть соединен с устройством рециркуляции гранулированного материала (106). Таким образом, предпочтительно часть гранулированного материала из нижнего бункера (103) продукта возвращают в верхний бункер (102) носителя. В предпочтительном исполнении соединительная линия по меньшей мере одного нижнего шлюзового бункера включает запорное устройство (32). При необходимости соединительная линия между по меньшей мере одним нижним шлюзовым бункером (30) и бункером (103) продукта включает загрузочное устройство (34).

Ниже подробно описаны этапы способа осуществления и на рисунках схематично показан режим работы. Ввиду наличия верхнего и нижнего шлюзовых устройств предпочтительно использовать одно или два шлюзовых устройства, даже если в следующем разделе они упоминаются в единственном числе.

Стадия (i) способа

На первой стадии открывают соединительную линию между накопительным бункером (21) для носителя и по меньшей мере одним верхним шлюзовым бункером (20) и при необходимости по меньшей мере один верхний шлюзовой бункер заполняют гранулированным материалом. Предпочтительные гранулированные материалы описаны ниже. При необходимости одновременно, или со смещением во времени, с заполнением по меньшей мере одного верхнего шлюзового бункера открывают соединительную линию между по меньшей мере одним нижним шлюзовым бункером (30) и накопительным бункером (31) для твердого продукта и по меньшей мере один нижний шлюзовой бункер опорожняют в бункер для сбора твердого продукта.

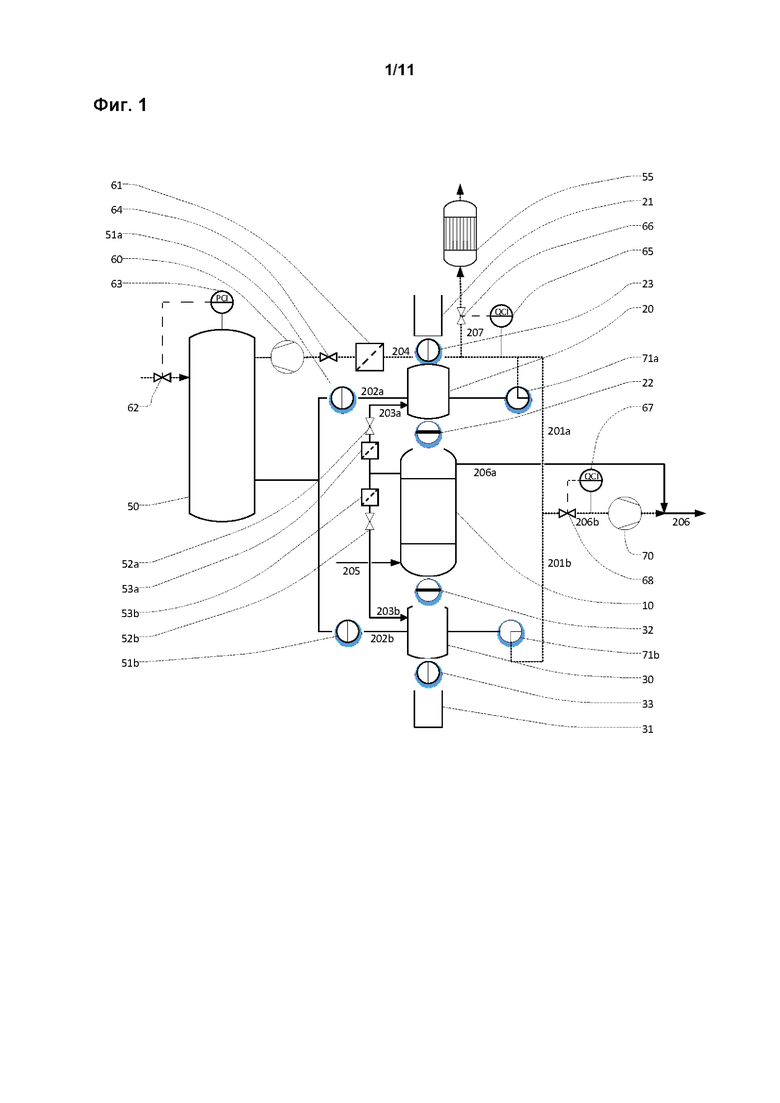

Поэтому предпочтительно держать закрытыми следующие соединения (см. фиг. 1):

• соединительные линии между реакционной камерой и по меньшей мере одним верхним шлюзовым бункером (22),

• соединительные линии между реакционной камерой и по меньшей мере одним нижним шлюзовым бункером (32),

• подводящая и рециркуляционная линии, соединяющие по меньшей мере один шлюзовой бункер и накопительный резервуар (51а, 51b) для продувочного газа,

• соединительные линии между по меньшей мере одним шлюзовым бункером и контуром (71а, 71b) продувочного газа,

• выравнивающие линии между головными пространствами реакционной камеры и по меньшей мере одним шлюзовым бункером (52а, 52b),

и держать открытыми предпочтительно следующие соединения:

• соединительная линия между бункером для хранения носителя и по меньшей мере одним верхним шлюзовым бункером (23),

• соединительная линия между бункером для сбора продукта и по меньшей мере одним нижним шлюзовым бункером (33).

В конце стадии (i) по меньшей мере один из верхних шлюзовых бункеров (20) заполняют твердым гранулированным материалом и, при необходимости, по меньшей мере один из нижних шлюзовых бункеров (30) опорожняют. Уровень заполнения по меньшей мере одного из верхних шлюзовых бункеров, заполненных на стадии (i), находится в диапазоне от 10% до 100% его объема, предпочтительно от 20% до 100% его объема, более предпочтительно от 50% до 100% его объема. Разность давлений между накопительным бункером (21) для носителя и по меньшей мере одним верхним шлюзовым бункером (20) находится в диапазоне от -10 мбар до 10 мбар, предпочтительно от -1 мбар до 1 мбар, более предпочтительно одинаковое давление в накопительном бункере носителя и по меньшей мере в одном верхнем шлюзовом бункере. Относительная разность концентраций кислорода в накопительном бункере (21) носителя, обычно окружающая атмосфера, и по меньшей мере в одном верхнем шлюзовом бункере (20) находится в пределах от -10% до 10%, предпочтительно от -1% до 1%, более предпочтителен одинаковый состав газовых фаз в накопительном бункере (21) носителя и по меньшей мере в верхнем шлюзовом бункере (20).

Уровень заполнения по меньшей мере одного нижнего шлюзового бункера (30) находится в диапазоне от 0 до 70%, предпочтительно от 0 до 50% от его объема, более предпочтительно от 0 до 20% его объема. Разность давлений между бункером (31) для сбора продукта и по меньшей мере одним нижним шлюзовым бункером (30) меньше 10 мбар, предпочтительно меньше 1 мбар, более предпочтительно одинаковое давление в бункере для сбора продукта и по меньшей мере в одном нижнем шлюзовом бункере. Концентрация кислорода в газовой фазе в бункере для сбора продукта, обычно в окружающей атмосфере, и по меньшей мере в одном нижнем шлюзовом бункере колеблется менее чем на 10%, предпочтительно менее чем на 1%, более предпочтителен одинаковый состав газовых фаз в накопительном бункере носителя и в нижнем шлюзовом бункере.

Поскольку накопительный бункер (21) носителя и бункер (31) для сбора продукта находятся в контакте с атмосферой, кислород попадает в шлюзовые бункеры на стадии (i). Целесообразно предотвращение прорыва кислорода в реакционную камеру (см. стадию (ii)).

Стадия (ii) способа

На второй стадии по меньшей мере один шлюзовой бункер, предпочтительно все шлюзовые бункеры (20, 30), продуваются продувочным газом. По меньшей мере часть продувочного газа рециркулирует в контуре продувочного газа, подводимого от накопительного резервуара для продувочного газа (50).

Предпочтительно отходящий газ, содержащий высокую концентрацию кислорода, выпускать на первой стадии (ii-a), а продувочный газ, содержащий только газ с низкой концентрацией кислорода, возвращать в контур продувочного газа, подводимого от накопительного резервуара для продувочного газа, на второй стадии (ii-b).

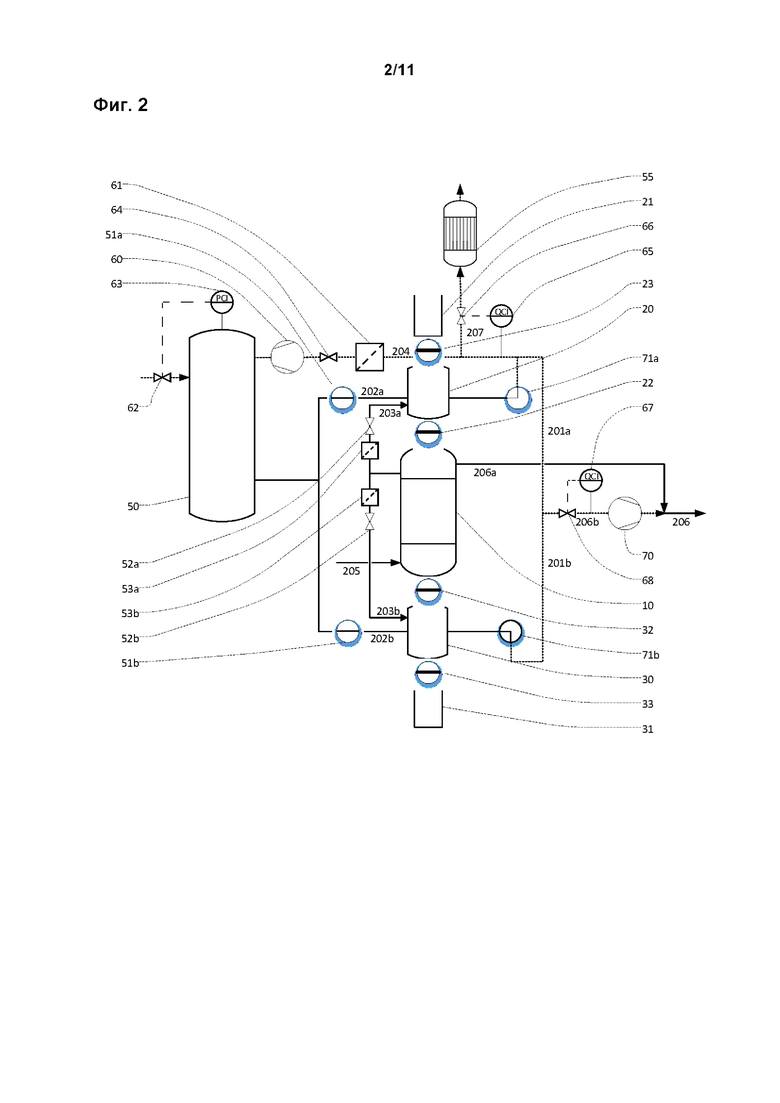

Поэтому предпочтительно держать закрытыми следующие соединения (см. фиг. 2):

• соединительная линия между накопительным бункером носителя и по меньшей мере одним верхним шлюзовым бункером (23),

• соединительная линия между бункером для сбора продукта и по меньшей мере одним нижним шлюзовым бункером (33),

• соединительные линии между реакционной камерой и по меньшей мере одним верхним шлюзовым бункером (22),

• соединительные линии между реакционной камерой и по меньшей мере одним нижним шлюзовым бункером (32),

• соединительные линии между по меньшей мере одним шлюзовым бункером и контуром продувочного газа (71а, 71b),

• выравнивающие линии между головными пространствами реакционной камеры и по меньшей мере одним шлюзовым бункером (52а, 52b),

и держать открытыми предпочтительно следующие соединения:

• подводящие линии, соединяющие накопительный резервуар для продувочного газа и шлюзовые бункеры (51а, 51b),

• на стадии ii-a: запорный клапан в соединительных линиях между шлюзовыми бункерами и устройством (66) доочистки выходных газов или

• на стадии ii-b: запорный клапан в линии рециркуляции, соединяющей по меньшей мере один шлюзовой бункер и продувочный бак (64).

Целесообразна циркуляция продувочного газа между накопительным резервуаром (50) и по меньшей мере одним верхним (20) и по меньшей мере одним нижним шлюзовым бункером (30) для продувки шлюзовых бункеров. Абсолютное давление в шлюзовом бункере (20, 30) на стадии (ii) находится в диапазоне от 0,1 бар до 10 бар, предпочтительно от 0,5 бар до 5 бар, более предпочтительно от 0,7 бар до 2 бар.

Целесообразно частичный поток продувочного газа выпускать с управляемой концентрацией, предпочтительно на первой стадии (ii-a). Базовой переменной для управления потоком выпуска является концентрация кислорода в линии рециркуляции. Целесообразно датчик кислорода располагать рядом с соединением между шлюзовым бункером и линией рециркуляции (65). Пороговое значение для активации разгрузки находится в диапазоне от 1 об. % О2 до 20 об. %, предпочтительно от 2 об. % О2 до 15 об. % О2, более предпочтительно от 3 об. % О2 до 10 об. % О2. Таким образом, режим работы предпочтительно переключать с (ii-a) на (ii-b), когда концентрация кислорода в линии продувки падает ниже диапазона от 1 об. % О2 до 20 об. %, предпочтительно ниже от 2 об. % О2 до 15 об. % О2, более предпочтительно ниже от 3 об. % О2 - 10 об. % О2. Реализация контура управления известна специалистам в данной области.

Выпущенный газ эффективно заменяют подпиточным продувочным газом, который добавляют в контур продувочного газа с управляемым давлением (62, 63). Базовой переменной для управления добавлением подпиточного газа является давление в накопительном резервуаре для продувочного газа. Заданное значение давления в накопительном резервуаре для продувочного газа находится в пределах от 1,5 бар до 200 бар, предпочтительно от 2 бар до 50 бар, более предпочтительно от 3 бар до 10 бар. Реализация контура управления известна специалистам в данной области.

Общее количество газа, заменяемого на стадии (ii), находится в диапазоне от 1% до 90% от общей емкости резервуара для хранения продувочного газа, предпочтительно от 5% до 70% от общей емкости резервуара для хранения продувочного газа, более предпочтительно от 10% до 50% от общей емкости резервуара для хранения продувочного газа. Целесообразно продувочный газ проводить через шлюзовые бункеры при помощи циркуляционных насосов, так чтобы объем газа в шлюзовых бункерах менялся несколько раз, предпочтительно от 1 до 50 раз, более предпочтительно от 2 до 20 раз, наиболее предпочтительно от 3 до 10 раз. Содержимое накопительного резервуара продувочного газа циркулирует от одного раза за 10 стадий (ii) до 10 раз за одну стадию (ii), предпочтительно один раз за 5 стадий (ii) до 5 раз за одну стадию (ii), более предпочтительно один раз за 3 стадии (ii) до 3 раз за одну стадию (ii).

Предпочтительно в качестве продувочного газа использовать продувочный газ или смесь продувочных газов. Продувочный газ содержит предпочтительно азот и/или гелий, аргон, диоксид углерода, пар, более предпочтительно азот. Концентрация кислорода в накопителе продувочного газа предпочтительно находится в диапазоне от 0,1 об. % до 10 об. %, более предпочтительно от 0,2 об. % до 5 об. %, наиболее предпочтительно от 0,3 об. % до 3 об. %. Таким образом, на стадии (ii) кислород окружающей среды выдувают из шлюзовых бункеров.

Целесообразна возможность соединения различных верхних и/или нижних шлюзовых бункеров с общим контуром продувочного газа.

Стадия (iii) способа

На третьей стадии реакционную камеру (10) заполняют гранулированным материалом из по меньшей мере одного верхнего шлюзового бункера (20) и, при необходимости, гранулированный материал из реакционной камеры выгружают по меньшей мере в один нижний шлюзовой бункер (30), при этом загрузка гранулированного материала в реакционную камеру (10) и выгрузка гранулированного материала из нее осуществляются синхронно или со смещением во времени.

Количество твердого вещества, загружаемого в реакционную камеру и выгружаемого из реакционной камеры, варьируется в зависимости от количества вещества, подверженного фазовому переходу в результате химических реакций, протекающих в реакционной камере.

Преимуществом синхронной работы является простота управления и постоянная выдержка; преимуществом работы со смещением является уменьшенное количество необходимого продувочного газа.

Выравнивание давления между реакционной камерой и шлюзовыми бункерами достигается посредством газа, отбираемого из головного пространства реакционной камеры (203а, 203b), при этом выравнивание давления происходит синхронно или со смещением во времени по отношению к заполнению/опорожнению.

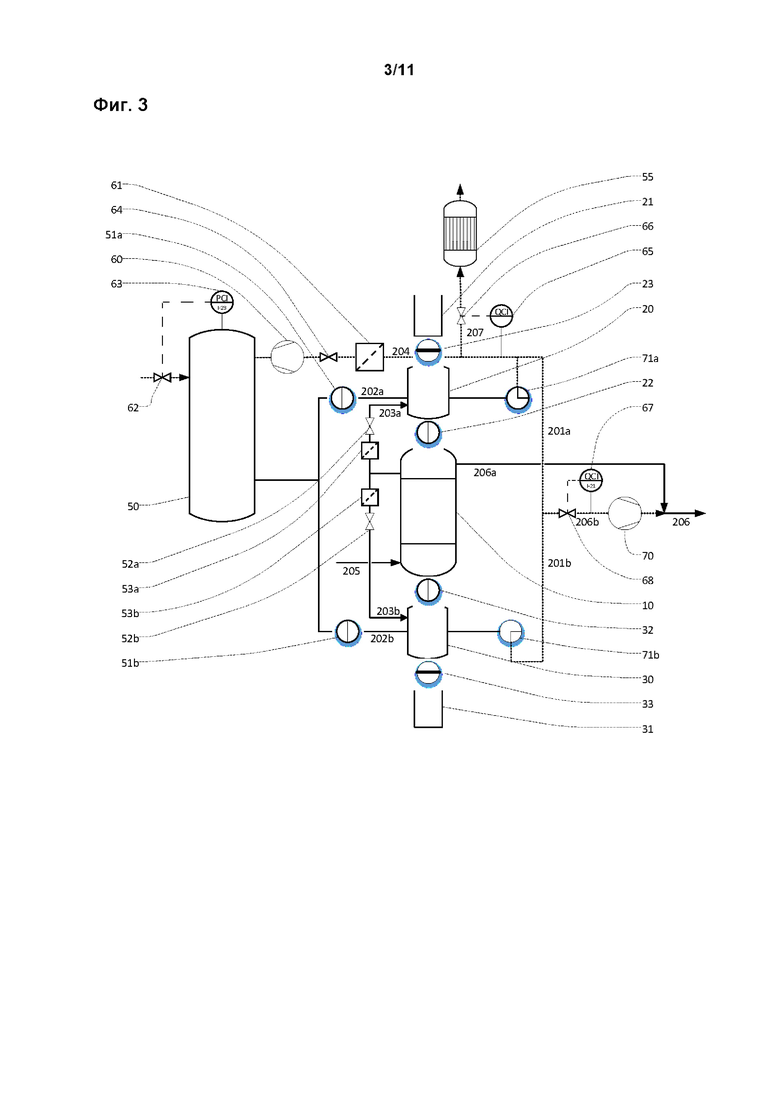

Поэтому следующие соединения (см. фиг. 3) предпочтительно держать закрытыми:

• соединительные линии между накопительным бункером носителя и по меньшей мере одним верхним шлюзовым бункером (23),

• соединительные линии между бункером для сбора продукта и по меньшей мере одним нижним шлюзовым бункером (33),

• подводящие и рециркуляционные линии, соединяющие по меньшей мере один шлюзовой бункер и накопительный резервуар для продувочного газа (51а, 51b),

• соединительные линии между по меньшей мере одним шлюзовым бункером и контуром продувочного газа (71а, 71b),

и следующие соединения предпочтительно держать открытыми:

• соединительная линия между реакционной камерой и по меньшей мере одним верхним/нижним шлюзовым бункером (22, 32),

• выравнивающие линии между головными пространствами, обычно не заполненными твердыми частицами, реакционной камеры и по меньшей мере одного верхнего/нижнего шлюзового бункера (52а, 52b).

Предпочтительно выравнивания давления между реакционной камерой (10) и по меньшей мере одним верхним/нижним шлюзовым бункером (20, 30) достигают при помощи газа из реакционной камеры.

Предпочтительно выравнивание давления между по меньшей мере одним верхним шлюзовым бункером (20) и реакционной камерой (10) проводят до того, как открывают сплошные золотниковые клапаны (22) между шлюзовым бункером и реакционной камерой для загрузки гранулированного материала в реакционную камеру. Аналогично, выравнивание давления между по меньшей мере одним нижним шлюзовым бункером (30) и камерой (10) реактора предпочтительно проводят перед открытием сплошных золотниковых клапанов (32) между реакционной камерой и нижним шлюзовым бункером для выгрузки гранулированного материала из реакционной камеры (также называемой "твердый перенос"). Это осуществляют эффективным образом путем открытия выравнивающих линий до открытия соединительных линий между шлюзовыми бункерами и реакционной камерой. Временной сдвиг между этими двумя действиями находится в пределах от 0,1 секунды до 100 секунд, предпочтительно от 0,1 секунды до 30 секунд, более предпочтительно от 0,1 секунды до 10 секунд. Абсолютное давление в шлюзовых камерах на стадии (iii) находится в пределах от 0,1 бар до 100 бар, предпочтительно от 0,5 бар до 50 бар, более предпочтительно от 1 бар до 25 бар. Целесообразно скорость потока газа, протекающего через выравнивающие линии (203а, 203b), ограничивать при помощи дроссельного устройства, предпочтительно дроссельной шайбой, дроссельным клапаном, дроссельной заслонкой. Предпочтительно, чтобы дроссельный фитинг был управляемым. Скорость потока газа в выравнивающих линиях (203а, 203b) во время выравнивания давления составляет менее 200 м/с, предпочтительно менее 100 м/с, более предпочтительно менее 50 м/с, наиболее предпочтительно менее 20 м/с.Скорость потока газа в выравнивающих линиях (203а, 203b) во время выравнивания давления находится в пределах от 1 см/с до 200 м/с, предпочтительно от 1 см/с до 100 м/с, более предпочтительно от 1 см/с до 50 м/с, наиболее предпочтительно от 1 см/с до 20 м/с.

Целесообразно пропускную способность гранулированного материала из по меньшей мере одного верхнего шлюзового бункера (20) в реакционную камеру (10) и из реакционной камеры в по меньшей мере один нижний шлюзовой бункер (30) управлять посредством загрузочного устройства (24, 34), предпочтительно поворотного клапана или шнекового загрузчика. За базовую переменную для управления скоростью прохождения твердого вещества из верхнего шлюзового бункера в реакционную камеру и из реакционной камеры в нижний шлюзовой бункер предпочтительно взять пропускную способность гранулированного материала в реакционной камере или другую переменную, связанную с процессом, например загрузку газа в реакционной камере или уровень заполнения гранулированного материала в реакционной камере или температуру в реакционной камере. Предпочтительно за базовую переменную для управления пропускной способностью гранулированного материала по меньшей мере из одного верхнего шлюзового бункера и реакционной камеры взять уровень заполнения реакционной камеры. Предпочтительно за базовую переменную для управления пропускной способностью гранулированного материала из реакционной камеры по меньшей мере в один нижний шлюзовой бункер взять температуру в реакционной камере.

Пропускная способность гранулированного материала на стадии (iii) находится в пределах от 100 г/ч до 500 т/ч, предпочтительно от 200 г/ч до 200 т/ч, более предпочтительно от 500 г/ч до 100 т/ч, наиболее предпочтительно от 1000 г/ч до 50 т/ч.

В конце стадии (iii) уровень заполнения по меньшей мере одного верхнего шлюзового бункера (20) составляет менее 70% от его объемной емкости, предпочтительно менее 50% от его объемной емкости, более предпочтительно менее 30% от его объемной емкости. В конце стадии (iii) уровень заполнения по меньшей мере одного верхнего шлюзового бункера находится в пределах от 0 до 70% от его объемной емкости, предпочтительно от 0 до 50% от его объемной емкости, более предпочтительно от 0 до 30% от его объемной емкости.

В конце стадии (iii) уровень заполнения по меньшей мере одного из нижних шлюзовых бункеров (30) находится в диапазоне от 10% до 100% его объема, предпочтительно от 20% до 100% его объема, более предпочтительно от 50% до 100% его объема.

В конце стадии (iii) разность давлений между головным пространством реакционной камеры (10) и по меньшей мере одним верхним шлюзовым бункером (20) находится в диапазоне от -10 мбар до 10 мбар, предпочтительно от -1 мбар до 1 мбар, более предпочтительно одинаковое давление в головном пространстве реакционной камеры и по меньшей мере в одном верхнем шлюзовом затворе. Относительная разность концентраций легковоспламеняющихся компонентов в продуктовом газе, содержащемся в головном пространстве реакционной камеры (10) и по меньшей мере в одном верхнем шлюзовом бункере (20), находится в диапазоне от -10% до 10%, предпочтительно от -1% до 1%, более предпочтителен одинаковый состав газовых фаз в головном пространстве реакционной камеры (10) и по меньшей мере в верхнем шлюзовом бункере (20).

В конце стадии (iii) разность давлений между головным пространством реакционной камеры (10) и по меньшей мере одним нижним шлюзовым бункером (30) находится в диапазоне от -10 мбар до 10 мбар, предпочтительно от -1 мбар до 1 мбар, более предпочтительно одинаковое давление в головном пространстве реакционной камеры и по меньшей мере одном нижнем шлюзовом бункере. Относительная разница концентраций горючих компонентов в газе продукта, содержащегося в головном пространстве реакционной камеры (10) и по меньшей мере в одном нижнем шлюзовом бункере (30), находится в пределах от -10% до 10%, предпочтительно от -1% до 1%, более предпочтителен одинаковый состав газовых фаз в головном пространстве реакционной камеры (10) и по меньшей мере в нижнем шлюзовом бункере (30).

Стадия (iii) способа, при необходимости, включает непрерывную рециркуляцию частиц гранулированного материала из нижней части реакционной камеры в верхнюю часть реакционной камеры. Это осуществляется путем удаления гранулированного материала из нижнего бункера (30) для продукта и добавления гранулированного материала в верхний бункер (20) для носителя посредством установки рециркуляции гранулированного материала (106). Верхний бункер (102) носителя и нижний бункер (103) продукта в предпочтительном исполнении постоянно соединены с реакционной секцией (101) для обеспечения непрерывного потока гранулированного материала.

Продуктовый газ, содержащийся в головном пространстве реакционной камеры, включает один или более газ из горючих компонентов: водород, монооксид углерода, алканы, алкены, алкины, ароматические углеводороды, спирты, альдегиды, кетоны, эфиры.

Ниже описаны предпочтительные процессы и соответственно предпочтительные полученные газы.

Стадия (iv) способа

Стадия (iv) проводится при необходимости. Проведение этапа (iv) предпочтительно, если абсолютное давление в реакционной камере находится в диапазоне от 1,5 бар до 100 бар, предпочтительно от 1,5 бар до 50 бар, более предпочтительно от 1,5 бар до 25 бар.

На этапе (iv) способа давление снимают с шлюзовых бункеров (20, 30) и передают в продуктопровод (206). Главный продуктопровод (206а) соединяет выходной патрубок реакционной камеры с устройствами, расположенными ниже по потоку, где газ сырого продукта подвергается дальнейшей обработке, например устройством очистки газа. Каждый из шлюзовых бункеров соединен соединительной линией (201а, 201b и 206b) с главным продуктопроводом.

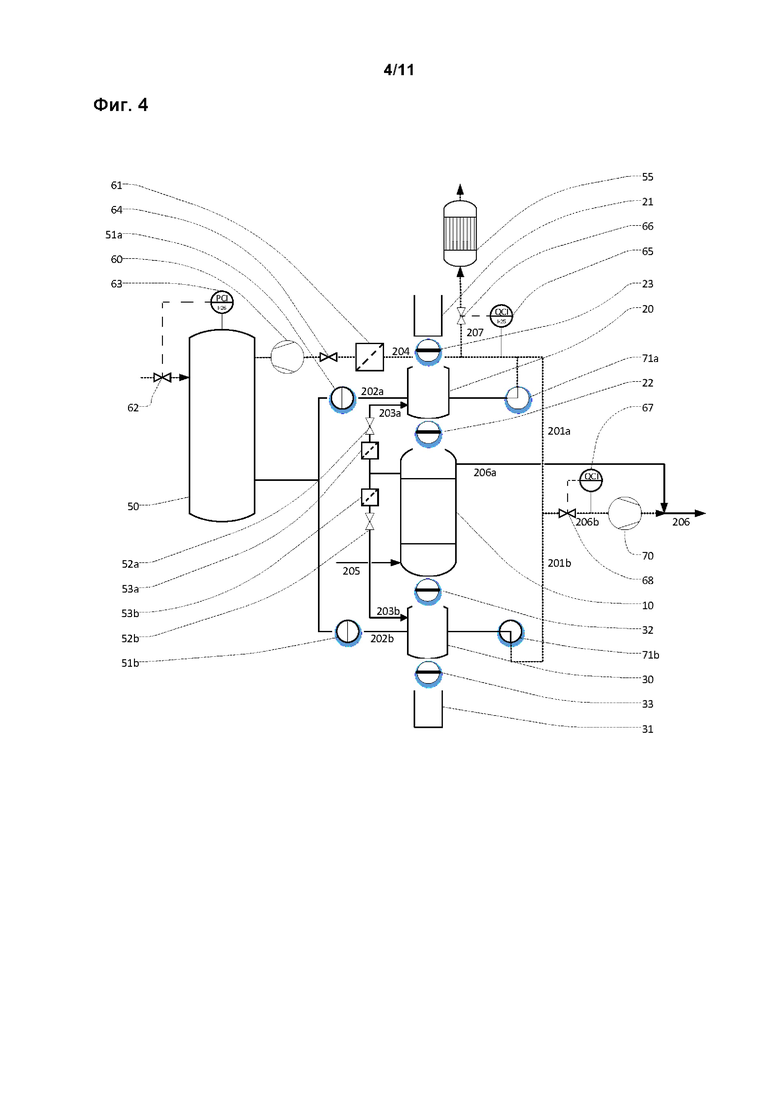

Поэтому предпочтительно держать закрытыми следующие соединения (см. фиг. 4):

• соединительные линии между накопительным бункером для носителя и по меньшей мере одним верхним шлюзовым бункером (23),

• соединительные линии между бункером для сбора продукта и по меньшей мере одним нижним шлюзовым бункером (33),

• соединительные линии между реакционной камерой и по меньшей мере одним верхним шлюзовым бункером (22),

• соединительные линии между реакционной камерой и по меньшей мере одним нижним шлюзовым бункером (32),

• подводящие линии и линии рециркуляции, соединяющие по меньшей мере один шлюзовой бункер и накопительный резервуар для продувочного газа (51а, 51b),

и держать открытыми предпочтительно следующие соединения:

• соединительную линию между по меньшей мере одним шлюзовым бункером и контуром продувочного газа (71а, 71b).

Благодаря настоящему изобретению газ, содержащийся в шлюзовых бункерах, становится полезным при высокой концентрации. Абсолютное давление в шлюзовых бункерах находится в пределах от 0,1 бар до 100 бар, предпочтительно от 1 бар до 50 бар, более предпочтительно от 1 бар до 25 бар. При необходимости поток газа подается в продуктопровод посредством компрессора (70). Шлюзовые бункеры предпочтительно частично откачивают. Абсолютное давление в шлюзовых бункерах в конце стадии (iv) находится в пределах от 0,1 бар до 10 бар, предпочтительно от 0,3 до 5 бар, более предпочтительно от 0,7 бар до 2 бар.

Стадия (v) способа

На пятой стадии шлюзовые бункеры (20, 30) продувают продувочным газом, при этом продукт/продувочный газ спускают в продуктопровод или сбрасывают в окружающую среду предпочтительно через устройство (55) доочистки выходных газов и/или по меньшей мере часть продувочного газа циркулирует в контуре продувочного газа, подаваемого от накопительного резервуара (50) продувочного газа.

Предпочтительно продувочный газ с высокой концентрацией продуктового(полученного) газа продувать в продуктопровод (206) или сбрасывать в окружающую среду через блок доочистки выходных газов (55) на первом этапе (v-a), а продувочный газ с низкой концентрацией продуктового газа возвращать в контур продувочного газа, подаваемого от накопительного резервуара продувочного газа, на втором этапе (v-b). Это осуществляется посредством переключающих клапанов (71а, 71b). За базовую переменную для переключения между стадиями (v-a) и (v-b) предпочтительно взять концентрацию воспламеняющихся компонентов в потоке продукта в продуктопроводе или в линии рециркуляции в контуре (201) продувочного газа, например водорода. Целесообразно газоанализатор, обнаруживающий горючие компоненты, размещать в продуктопроводе (67) и/или в линии рециркуляции в контуре продувочного газа (65). Режим работы переключается с (v-a) на (v-b), когда концентрация воспламеняющихся компонентов в потоке продукта в продуктопроводе или в линии рециркуляции в контуре продувочного газа (201) падает ниже диапазона от 5% до 90% от нижнего предела воспламеняемости, предпочтительно ниже от 10% до 70% от нижнего предела воспламеняемости, более предпочтительно ниже от 15% до 50% от нижнего предела воспламеняемости, при этом нижний предел воспламеняемости определяется в соответствии с DIN 151649. Например, если водород является основным компонентом потока продукта, режим работы переключается с (v-a) на (v-b), если концентрация водорода падает ниже 0,2 об. % до 4 об. % водорода, предпочтительно 0,5 об. % до 3 об. % водорода, более предпочтительно 0,8 об. % до 2 об. %. Реализация контура управления известна специалистам в данной области техники.

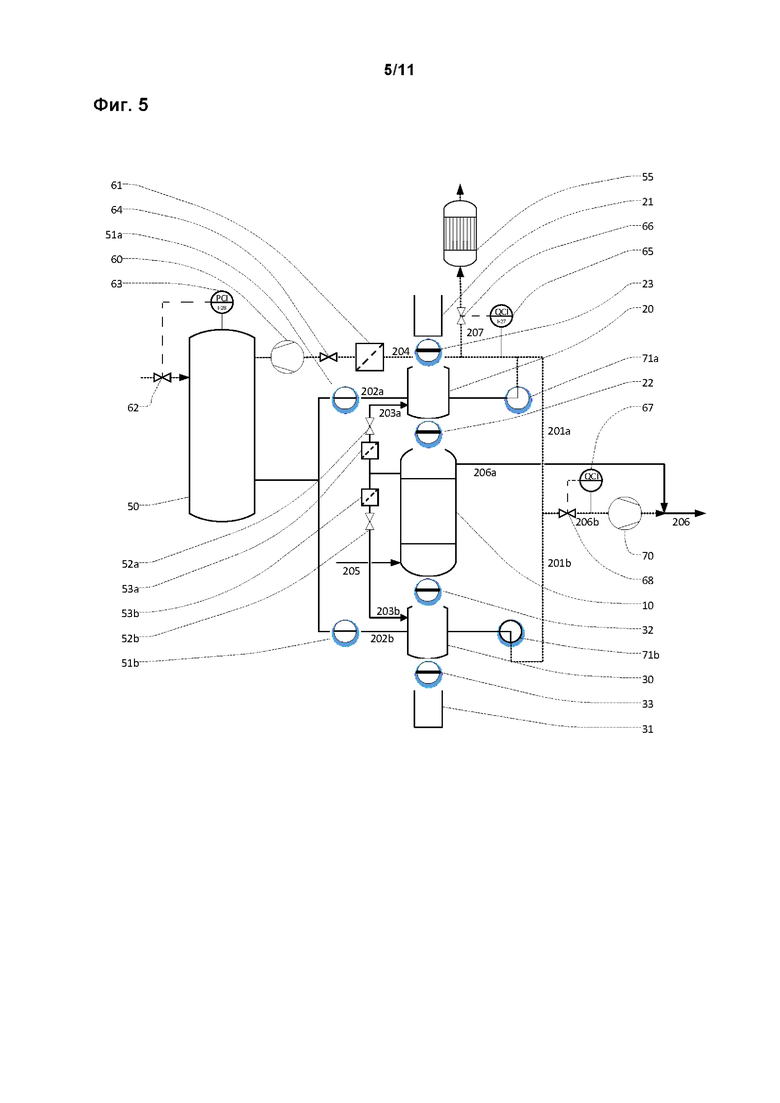

Поэтому предпочтительно держать закрытыми следующие соединения (см. фиг. 5):

• соединительные линии между накопительным бункером носителя и по меньшей мере одним верхним шлюзовым бункером (23),

• соединительные линии между бункером для сбора продукта и по меньшей мере одним нижним шлюзовым бункером (33),

• соединительные линии между реакционной камерой и по меньшей мере одним верхним шлюзовым бункером (22),

• соединительные линии между реакционной камерой и по меньшей мере одним нижним шлюзовым бункером (32),

• на стадии (v-a): линии рециркуляции, соединяющие по меньшей мере один шлюзовой бункер и накопительный резервуар продувочного газа (64) или

• на стадии (v-b): запорный клапан в соединительных линиях между по меньшей мере одним шлюзовым бункером и устройством доочистки выхлопных газов (66) и соединительных линиях между по меньшей мере одним шлюзовым бункером и продуктопроводом (68),

• выравнивающие линии между головными пространствами реакционной камеры и по меньшей мере одним шлюзовым бункером (52а, 52b),

и держать открытыми предпочтительно следующие соединения:

• подводящая линия, соединяющая по меньшей мере один шлюзовой бункер и накопительный резервуар продувочного газа (51а, 51b),

• соединительные линии между по меньшей мере одним шлюзовым бункером и контуром продувочного газа (71а, 71b),

• на стадии (v-a): запорный клапан в соединительных линиях между по меньшей мере одним шлюзовым бункером и блоком (66) доочистки выходных газов и/или в соединительных линиях между по меньшей мере одним шлюзовым бункером и продуктопроводом (68) или

• на стадии (v-b): запорный клапан в линиях рециркуляции, соединяющих по меньшей мере один шлюзовой бункер и накопительный резервуар продувочного газа (64).

На стадии (v) способа объем газа в шлюзовых бункерах обменивают несколько раз, предпочтительно от 1 до 50 раз, более предпочтительно от 2 до 20 раз, наиболее предпочтительно от 3 до 10 раз.

Выпущенный газ предпочтительно заменять подпиточным продувочным газом, который добавляют в контур продувочного газа с управлением по давлению (62, 63). Базовой переменной для управления добавлением подпиточного газа является давление в накопительном резервуаре (63) продувочного газа. Заданное значение давления в накопительном резервуаре продувочного газа находится в пределах от 1,5 бар до 200 бар, предпочтительно от 2 бар до 50 бар, более предпочтительно от 3 бар до 10 бар. Реализация контура управления известна специалистам в данной области.

Абсолютным давлением в шлюзовом бункере на стадии (v) управляют посредством дроссельного устройства на подводящих линиях, соединяющих шлюзовые бункеры (20, 30) и накопительный резервуар (50) продувочного газа. Заданное значение находится в пределах от 0,1 бар до 10 бар, предпочтительно от 0,3 бар до 5 бар, более предпочтительно от 0,7 бар до 2 бар.

Реакционная камера и реакционная секция

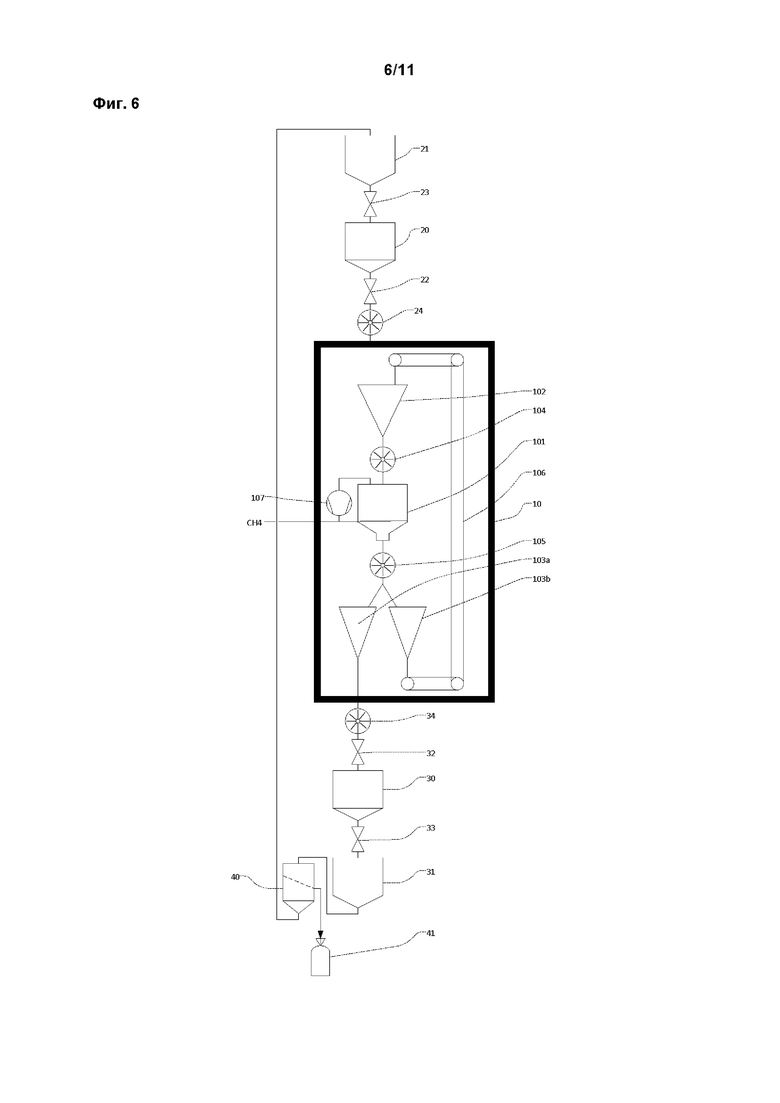

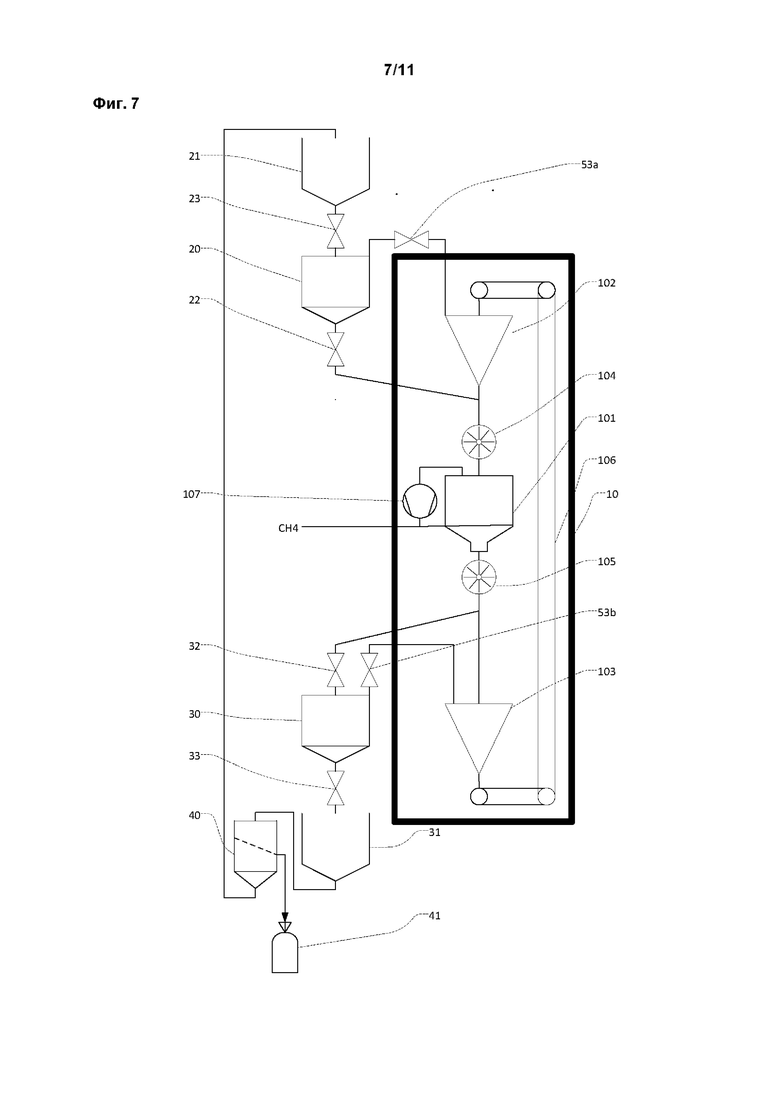

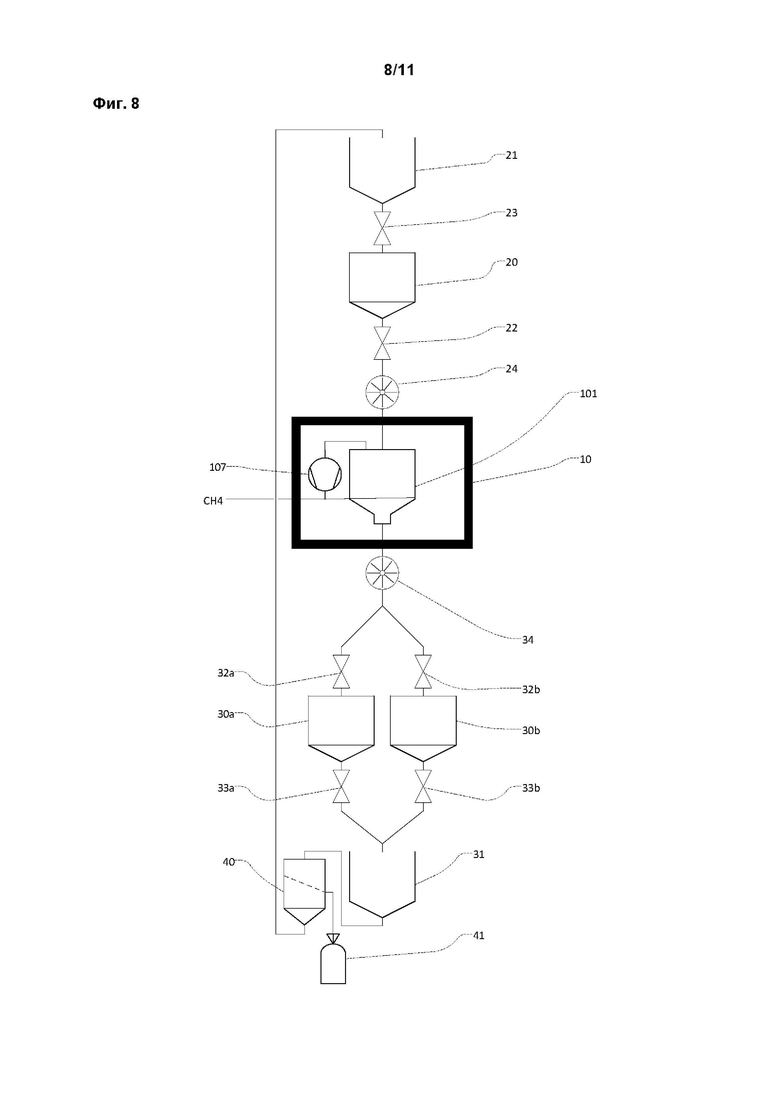

Предпочтительно реакционная камера (10) включает реакционную секцию (101), в которой текучая среда и/или набивка(насадка) гранулированного материала образуют непрерывный поток (см. фиг. 6-8).

Объем реакционной секции находится в пределах от 0,01 м3 до 1000 м3, предпочтительно от 0,1 м3 до 10 м3, более предпочтительно от 0,5 м3 до 50 м3. Высота реакционной секции находится в пределах от 0,1 м до 50 м, предпочтительно от 0,5 м до 20 м, более предпочтительно от 1 м до 10 м.

Насадка может быть однородной или структурированной по высоте. Преимущество однородного слоя заключается в том, что он может представлять собой неподвижный слой, нисходящий подвижный слой или псевдоожиженный слой, особенно нисходящий подвижный слой. Преимущество структурированного по высоте слоя заключается в том, что он представляет собой неподвижный слой в нижней части и псевдоожиженный слой в верхней части. В альтернативном исполнении обладающий преимуществом структурированный слой представляет собой подвижный слой в нижней части и псевдоожиженный слой в верхней части.

Пропускная способность гранулированного материала через реакционную секцию находится в пределах от 0,1 кг/мин до 10000 кг/мин, предпочтительно от 0,5 кг/мин до 5000 кг/мин, более предпочтительно от 1 кг/мин до 1000 кг/мин, наиболее предпочтительно от 10 кг/мин до 100 кг/мин. Отношение теплоемкостей нисходящего потока гранул к восходящему потоку газа в реакционной секции находится в пределах от 0,1 до 10, предпочтительно от 0,5 до 2, более предпочтительно от 0,75 до 1,5, наиболее предпочтительно от 0,85 до 1,2. Это обеспечивает предпосылки для эффективной теплоинтегрированной работы реактора. Коэффициент эффективности внутренней регенерации тепла находится в диапазоне от 50% до 99,5%, предпочтительно от 60% до 99%, более предпочтительно от 65% до 98%.

При необходимости в эту секцию включают встроенные элементы, например электроды для подведения электрического тока к насадке подвижного слоя для подачи джоулева тепла в процесс.

При необходимости реакционная камера может быть разделена на секции, соединенные линиями транспортировки. В предпочтительном исполнении реакционная камера разделена на три секции, расположенные на одной вертикальной линии друг к другу:

1. Верхняя секция (102), включающая накопительную емкость для частиц гранулированного материала, подаваемых в реакционную камеру (верхний бункер носителя),

2. Средняя секция (101), включающая отсек нисходящего подвижного слоя, предпочтительно отсек подвижного слоя, в реакционной секции (реакционная секция),

3. Нижняя секция (103), включающая накопительную емкость для частиц гранулированного материала, выходящих из реакционной камеры (нижний бункер продукта).

При необходимости реакционная камера включает внутренний контур (106) рециркуляции, транспортирующий частицы гранулированного материала со дна реакционной камеры на вершину реакционной камеры. Усредненное по времени отношение массового потока рециркулируемого гранулированного материала внутри реакционной камеры к массовому потоку гранулированного материала, вводимого в реакционную камеру через шлюзовой бункер, находится в диапазоне от 0 до 50, предпочтительно от 0,1 до 10, более предпочтительно от 0,2 до 5.

Гранулированный материал

Гранулированные материалы продукционного слоя обеспечивают преимущество в термической стабильности в диапазоне от 500°С до 2000°С, предпочтительно от 1000°С до 1800°С, более предпочтительно от 1300°С до 1800°С, еще более предпочтительно от 1500°С до 1800°С, особенно от 1600°С до 1800°С.

Преимущество также обеспечивают гранулированные материалы продукционного слоя, обладающие электропроводностью в диапазоне от 10-2 См/см до 105 См/см.

Полезные термически стабильные гранулированные материалы, особенно для пиролиза метана, включают обладающие преимуществом углеродистые материалы, например кокс, карбид кремния и карбид бора. Под углеродистым гранулированным материалом в настоящем изобретении понимается материал, который состоит из обладающих преимуществом твердых зерен, содержащих углерода по меньшей мере 50% по весу, предпочтительно по меньшей мере 80% по весу, еще более предпочтительно по меньшей мере 90% по весу, особенно по меньшей мере 90% по весу. При необходимости гранулированные материалы покрыты каталитическими материалами. Эти материалы теплоносителя могут обладать другим коэффициентом расширения по сравнению с нанесенным на них углеродом.

Частицы гранул имеют правильную и/или неправильную геометрическую форму. Частицы правильной формы имеют обладающую преимуществом сферическую или цилиндрическую форму.

Определенное преимущество обеспечивают гранулы с размером зерна, т.е. эквивалентным диаметром, определяемым путем просеивания с определенным размером ячеек, находящимся в диапазоне от 0,05 мм до 100 мм, предпочтительно от 0,1 мм до 50 мм, еще более предпочтительно от 0,2 мм до 10 мм, наиболее предпочтительно от 0,5 до 5 мм.

В способе по данному изобретению можно использовать множество различных углеродистых гранулированных материалов. Такой гранулированный материал может, например, состоять преимущественно из древесного угля, кокса, коксовой мелочи и/или их смесей. Кроме того, углеродистый гранулированный материал может включать металл, оксид металла и/или керамики от 0 до 15% по весу от общей массы гранулированного материала, предпочтительно от 0 до 5% по весу.

Реакции

Настоящее изобретение также включает способ проведения эндотермической реакции в реакторе с нисходящим подвижным слоем текучих гранулированных твердых веществ, включающий раскрытый способ работы реактора с нисходящим подвижным слоем.

Предпочтение отдается проведению эндотермических реакций при высоком давлении.

Кроме того, предпочтение отдается проведению следующих высокотемпературных реакций в реакторе с нисходящим подвижным слоем:

• Получение синтез-газа путем риформинга углеводородов с паром и/или диоксидом углерода, совместное производство водорода и пиролизного углерода путем пиролиза углеводородов. Подходящими материалами носителя являются, в частности, углеродсодержащие гранулы, гранулы, содержащие карбид кремния, никельсодержащие металлические гранулы. Предпочтительно в технологическую схему включать стадии (i), (ii-a), (ii-b), (iii), (iv), (v-a), (v-b).

• Получение цианистого водорода из метана и аммиака или из пропана и аммиака. Подходящими материалами носителя являются, в частности, углеродсодержащие гранулы. Предпочтительно в технологическую схему включать стадии (i), (ii-a), (ii-b), (iii), (iv), (v-a). Предпочтительно этап (v-b) опускать для предотвращения накопления токсичного цианистого водорода в контуре продувочного газа.

• Получение олефинов путем парового крекинга углеводородов или путем крекинга углеводородов в отсутствие пара. Подходящими материалами носителя являются, в частности, углеродистые гранулы, гранулы, содержащие карбид кремния. Предпочтительно в технологическую схему включать стадии (i), (ii-a), (ii-b), (iii), (iv), (v-a), (v-b).

• Соединение метана с этиленом, ацетиленом и бензолом. Предпочтительно в технологическую схему включать стадии (i), (ii-a), (ii-b), (iii), (iv), (v-a), (v-b).

• Получение олефинов каталитическим дегидрированием алканов, например пропилена из пропана или бутена из бутана. Подходящими материалами для носителя являются, в частности, гранулы, содержащие карбид кремния и покрытые катализаторами дегидрирования, или железосодержащие фасонные тела. Предпочтительно в технологическую схему включать стадии (i), (ii-a), (ii-b), (iii), (iv), (v-a), (v-b).

• Получение стирола каталитическим дегидрированием этилбензола. Подходящими материалами для носителя являются, в частности, гранулы, содержащие карбид кремния и покрытые катализаторами дегидрирования, или железосодержащие фасонные тела. Предпочтительно в технологическую схему включать стадии (i), (ii-a), (ii-b), (iii), (v-a). Предпочтительно стадию (iv) способа пропускать из-за низкого парциального давления стирола в полученном газе и, следовательно, низкого количества стирола в шлюзовых бункерах. Предпочтительно стадию (v-b) способа пропускать для предотвращения накопления стирола в контуре продувочного газа и тем самым избегать блокировки в результате полимеризации стирола.

• Получение диолефинов каталитическим дегидрированием алканов или олефинов, например бутадиена из бутена или из бутана. Подходящими материалами носителя являются, в частности, гранулы, содержащие карбид кремния, покрытые катализаторами дегидрирования, или железосодержащие формованные изделия. Предпочтительно в технологическую схему включать стадии (i), (ii-a), (ii-b), (iii), (iv), (v-a). Предпочтительно стадию (v-b) способа пропускать, чтобы предотвратить контакт, например, бутадиена с кислородом в контуре продувочного газа и тем самым избежать образования взрывоопасных пероксидов и/или твердых, объемных полимеров, так называемого «попкорна».

• Получение альдегидов путем каталитического дегидрирования спиртов, например безводного формальдегида из метанола. Подходящими материалами носителя являются, в частности, серебросодержащие гранулы или гранулы, содержащие карбид кремния, покрытые катализаторами дегидрирования, или железосодержащие формованные изделия. Предпочтительно в технологическую схему включать стадии (i), (ii-a), (ii-b), (iii), (v-a). Предпочтительно этап (iv) пропускать из-за низкого парциального давления альдегидов в продуктовом газе и, следовательно, низкого количества альдегидов в шлюзовых камерах. Предпочтительно стадию (v-b) пропускать, чтобы предотвратить контакт формальдегида с влагой в контуре продувочного газа и тем самым избежать блокировки из-за осаждения параформальдегида.

• Получение СО по реакции Будуара из CO2 и углерода. Подходящими материалами носителя являются, в частности, углеродсодержащие гранулы. Предпочтительно в технологическую схему включать стадии (i), (ii-a), (ii-b), (iii), (iv), (v-a). Предпочтительно этап (v-b) пропускать для предотвращения накопления токсичного монооксида углерода в контуре продувочного газа.

• Получение водорода и кислорода путем каталитического термолиза воды на катализаторах. Подходящими материалами носителя являются, в частности, гранулы, содержащие карбид кремния или железо и покрытые катализатором расщепления, например ферритом. Предпочтительно в технологическую схему включать стадии (i), (ii-a), (ii-b), (iii), (iv), (v-a), (v-b).

• Применения в металлургии:

- прямое восстановление оксидов металлов в металлургии железа,

- кальцинирование магнезита, доломита, глины, карбоната цинка.

Предпочтительно в технологическую схему включать стадии (i), (ii-а), (ii-b), (iii), (iv), (v-a), (v-b).

Предпочтительно газ подавать против течения в нисходящий подвижный слой (см. фиг. 1, 205 и подробно описано, например, в WO 2013/004398 или WO 2019/145279).

Преимущество настоящего изобретения

При проведении переноса гранулированного материала по настоящему изобретению сырой продукт меньше загрязняется продувочным газом, чем описано в уровне техники. Кроме того, потребление продувочного газа и потери продукта сводятся к минимуму за счет инертизации шлюзовых бункеров при давлении, близком к атмосферному, и рециркуляции продувочного газа. Потери продуктового(товарного) газа сводятся к минимуму за счет применения продуктового газа для нагнетания давления в шлюзовых бункерах и отвода газа в продуктопровод при разгрузке шлюзовых бункеров. Кроме того, благодаря управляемой по концентрации рециркуляции продувочного газа, исключается образование горючей газовой смеси. Более того, правильное расположение шлюзовых бункеров позволяет транспортировать твердые частицы под действием силы тяжести и полностью экономит расходы, которые в противном случае потребовались бы для контура газа-носителя.

Описание аппарата

Основными частями аппарата являются: реакционная камера (10) высокого давления, шлюзовой бункер (20) со входом твердых частиц, шлюзовой бункер (30) с выходом для твердых частиц, питающий резервуар (21) для твердых частиц, продуктовый резервуар (31) для твердых частиц, а также накопительный резервуар (50) продувочного газа. Газопровод, снабженный клапанами (52а, 52b), соединяет головное пространство реакционной секции и шлюзовые бункеры. Линия продувочного газа, снабженная клапанами (51а, 51b), соединяет накопительный резервуар (50) продувочного газа с шлюзовыми бункерами (20,30). Скользящие затворы для твердых веществ соединяют шлюзовой бункер с реакционной секцией и резервуарами (22, 23, 32, 33) для твердых веществ.

Описание чертежей

Фиг. 1: Заполнение и опорожнение шлюзовых бункеров.

Реакционная камера находится под давлением. Сплошные золотниковые клапаны (22, 32) между реакционной камерой (10) и шлюзовыми бункерами (20, 30) закрыты. В шлюзовых бункерах сброшено давление, и они открыты наружу, так что твердые частицы заполняют верхний бункер (20) и выгружаются из нижнего бункера (30). Клапаны в контуре (51а, b) и (71а, b) продувочного газа закрыты.

Фиг. 2: Очистка шлюзовых бункеров.

Оба сплошных золотниковых клапанов шлюзовых бункеров закрыты. Клапаны контура (51а, b) и (71а, b) продувочного газа открыты, при этом шлюзовые бункеры продуваются. Продувочный газ рециркулирует посредством циркуляционных насосов (60). Часть потока продувочного газа выпускают, управляя концентрацией, через клапан (65, 66) и заменяют свежим продувочным газом, управляя давлением, через клапан (62, 63).

Фиг. 3: Заполнение и опорожнение реакционной камеры.

Клапаны контура (51а, b) и (71а, b) продувочного газа закрыты. Сплошные золотниковые клапаны между шлюзовыми бункерами и реакционной камерой (22, 32) открыты, и реакционная камера заполнена твердыми частицами из по меньшей мере одного верхнего шлюзового бункера, а реакционная камера опорожняется в нижний шлюзовой бункер. Клапаны (52а, 52b) выравнивающей газовой линии открыты, а шлюзовые бункеры заполнены реакционным газом.

Фиг. 4: Ослабление шлюзовых бункеров и транспортировка товарного газа из шлюзовых бункеров в продуктопровод.

Переключающие клапаны (71а, 71b) в контуре продувочного газа открыты. Запорный клапан в соединении с продуктопроводом (68) открыт.Продувочный газ транспортируют в продуктопровод посредством компрессора (70).

Фиг. 5: Очистка шлюзовых бункеров.

Сплошные золотниковые клапаны верхнего шлюзового бункера (22, 23) и нижнего шлюзового бункера (32, 33) закрыты. Клапаны контура (51а, b) и (71а, b) продувочного газа открываются, и происходит продувка шлюзовых бункеров. Продувочный газ рециркулирует при помощи циркуляционных насосов (60). Часть потока продувочного газа отводят с управлением по концентрации в линию (65, 66) отработанного газа или в продуктопровод (67, 68) и заменяют с управлением по давлению свежим продувочным газом через клапан (62, 63).

Фиг. 6: Конфигурация с последовательным расположением верхнего шлюзового бункера (20) с верхним бункером (102) носителя и верхнего шлюзового бункера (20) с нижним бункером (103) продукта.

Фиг. 7: Конфигурация с параллельным расположением верхнего шлюзового бункера (20) с верхним бункером (102) носителя и верхнего шлюзового бункера (20) с нижним бункером (103) продукта.

Фиг. 8: Конфигурация с парой нижних шлюзовых бункеров (30а, b), без накопительных бункеров внутри реакционной камеры (100).

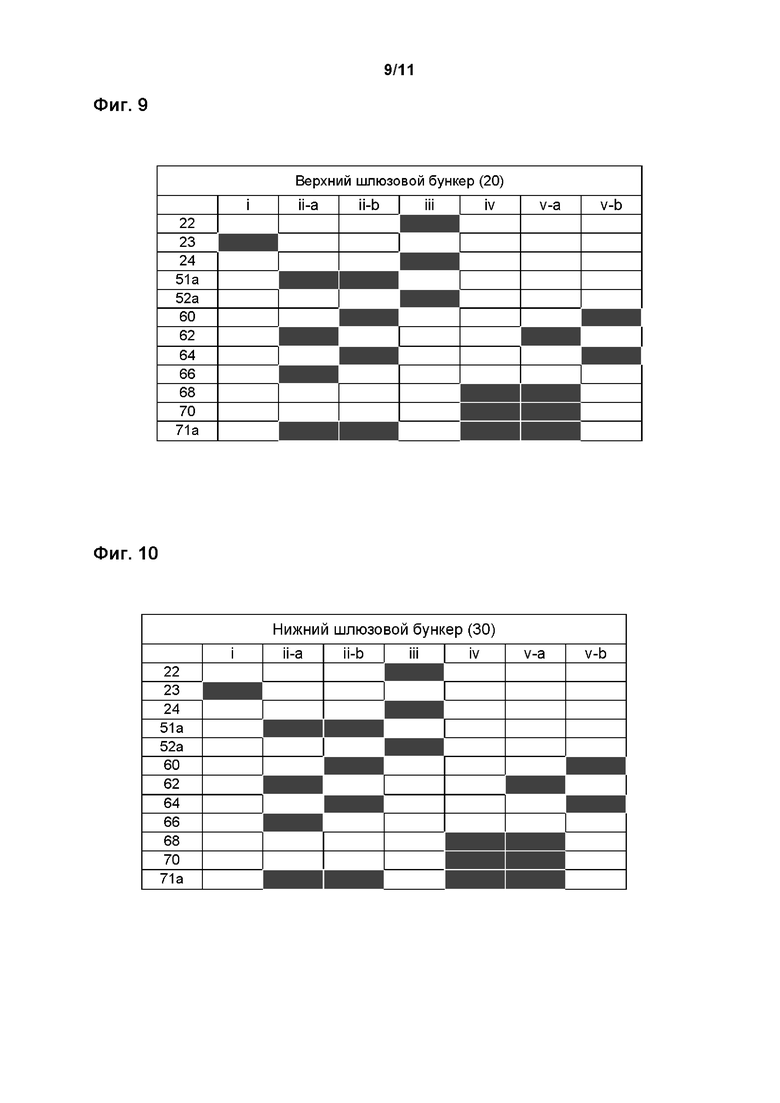

Фиг. 9: Схема работы контроллеров потока, подключенных к верхнему шлюзовому бункеру.

Фиг. 10: Схема работы контроллеров потока, подключенных к нижнему шлюзовому бункеру.

Обозначения на фиг. 9 и фиг. 10:

: клапан закрыт

: клапан закрыт

: клапан открыт

: клапан открыт

1: клапан открыт в контур рециркуляции

2: клапан открыт в продуктопровод.

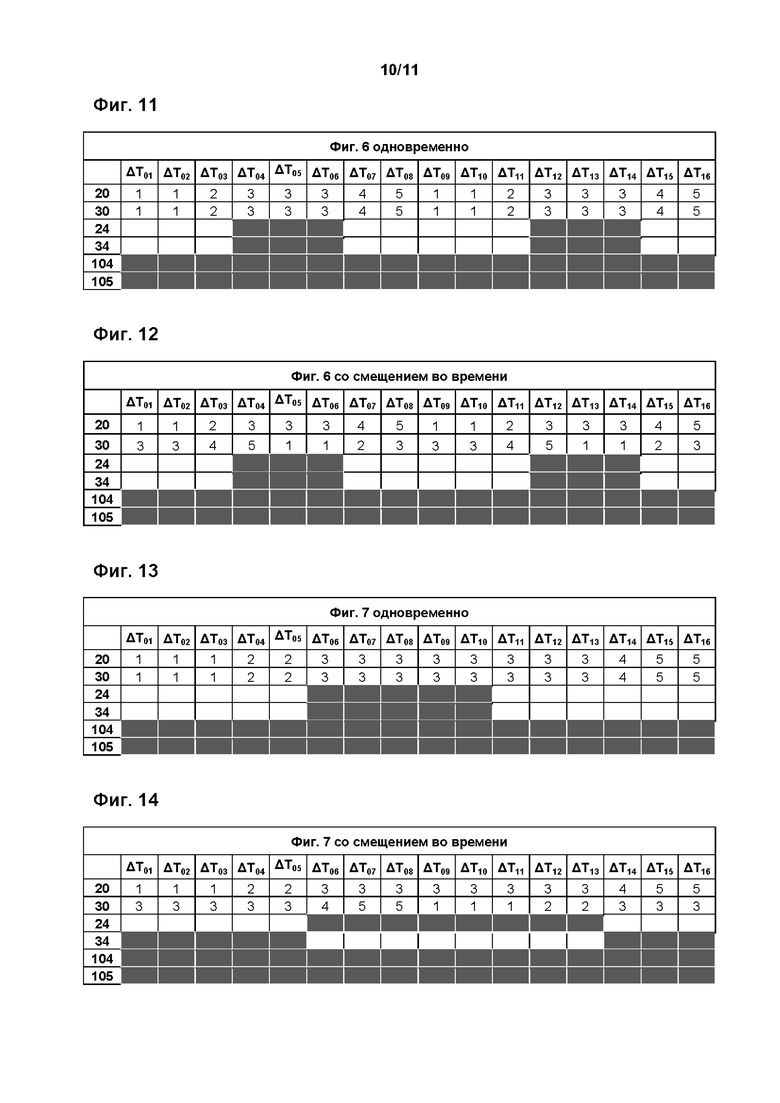

Фиг. 11: Управление последовательностью операций в конфигурации по фиг. 6 при синхронной работе верхнего и нижнего шлюзового бункера.

Фиг. 12: Управление последовательностью операций в конфигурации по фиг. 6 при асинхронной работе верхнего и нижнего шлюзового бункера.

Фиг. 13: Управление последовательностью операций в конфигурации по фиг. 7 при синхронной работе верхнего и нижнего шлюзового бункера.

Фиг. 14: Управление последовательностью операций в конфигурации по фиг. 7 при асинхронной работе верхнего и нижнего шлюзового бункера.

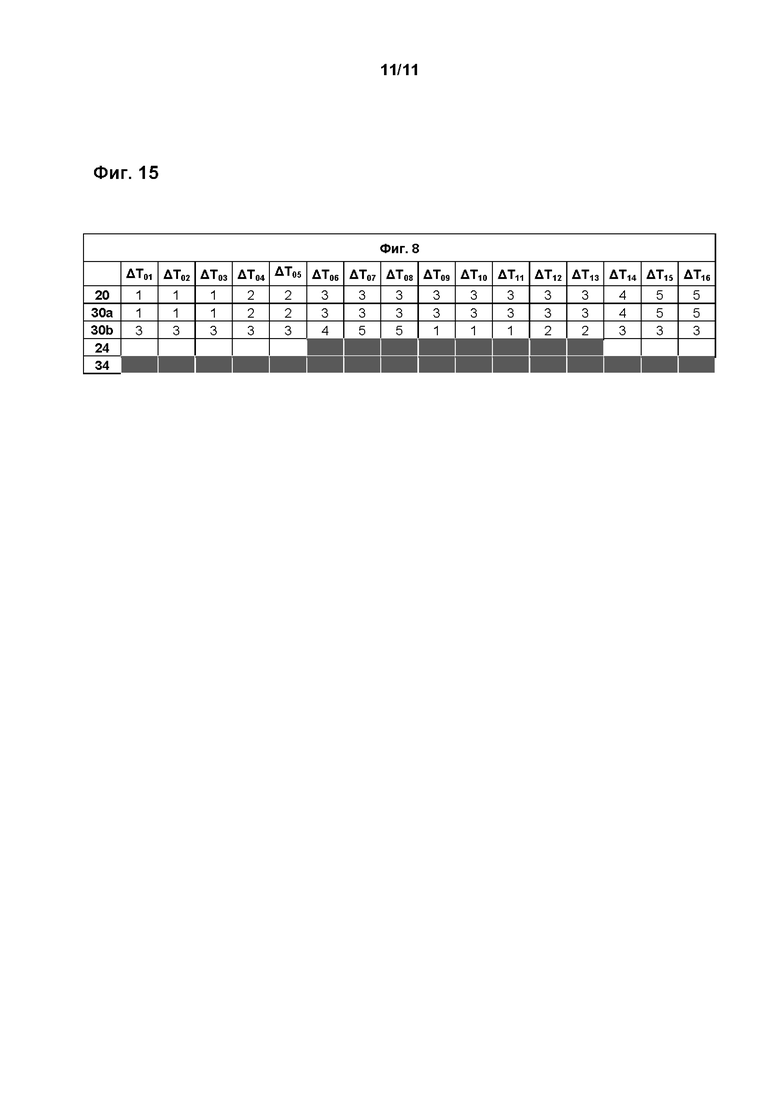

Фиг. 15: Управление последовательностью операций в конфигурации по фиг. 8 с парой нижних шлюзовых бункеров, работающих поочередно.

Обозначения на фиг. 11-15

1-5: стадии рабочего цикла верхнего и нижнего шлюзового бункера.

: неактивное загрузочное устройство гранулированного материала

: неактивное загрузочное устройство гранулированного материала

: активное загрузочное устройство гранулированного материала.

: активное загрузочное устройство гранулированного материала.

Примеры

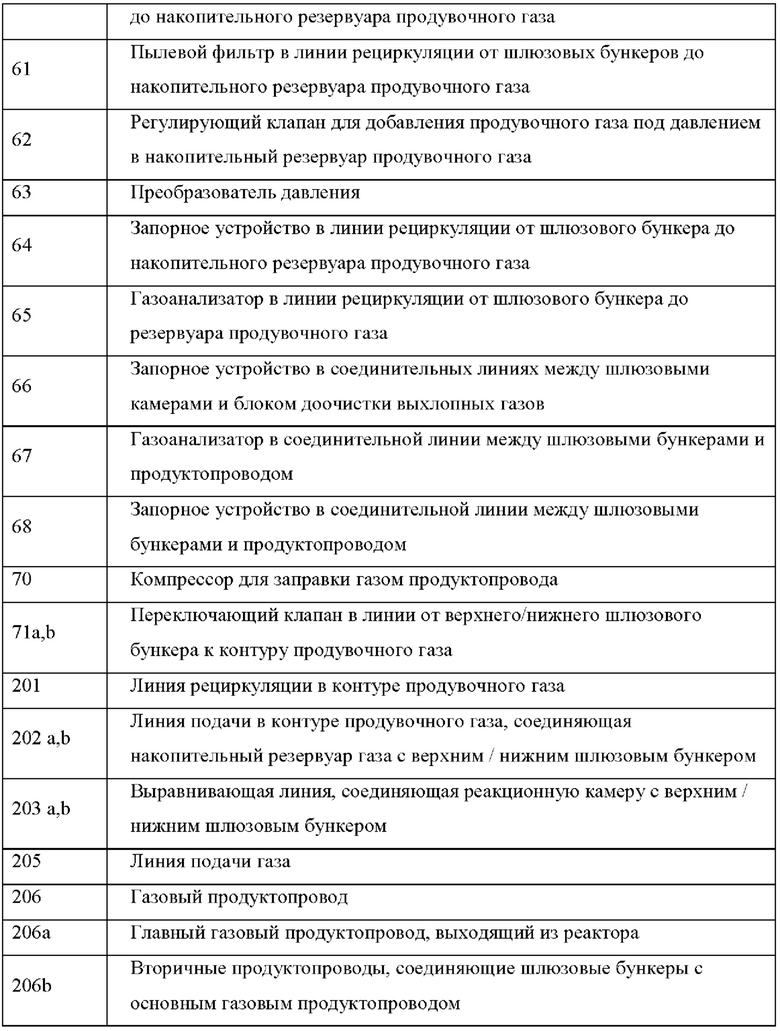

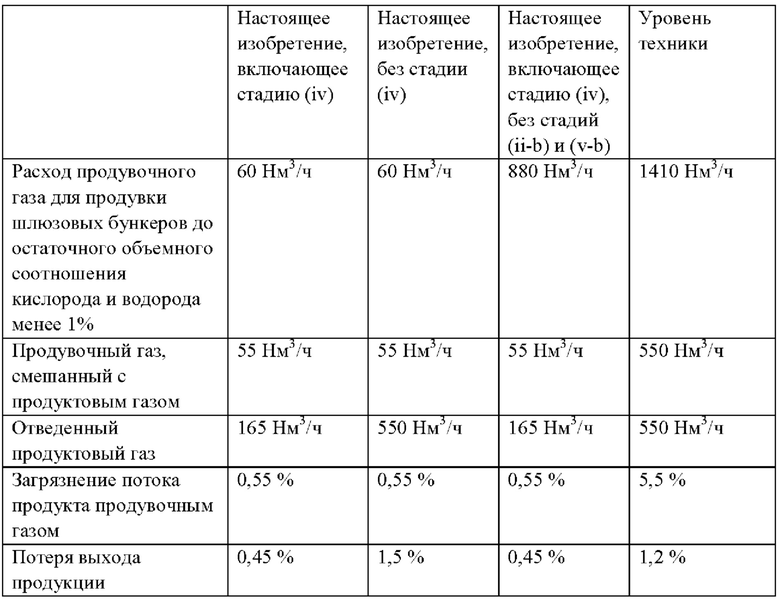

Ссылочный пример (согласно уровню техники CN 106893611 А)

Рассматривается пиролиз метана в реакторе с подвижным слоем. Абсолютное давление в реакционной камере составляет 10 бар. Производительность реактора составляет 10000 (Нм3 Н2)/час. Объемная скорость подачи газа составляет около 31000 Нм3/ч. Реактор заполнен 60 м3 гранулированного коксового носителя. Объемная скорость подачи твердого носителя составляет 30 м3/ч. Объемная емкость каждого из верхнего и нижнего шлюзовых бункеров составляет 10 м3. Шлюзовые бункеры заполнены до максимального уровня заполнения, 80% от их общего объема. Накопительный бункер носителя и бункер для сбора продукта находятся в контакте с атмосферой. В соответствии с уровнем техники согласно CN 106893611 А продувочный газ используется как для инертизации шлюзовых бункеров, так и для создания давления в шлюзовых бункерах. Инертизация означает, что после продувки шлюзовых бункеров доля остаточного объема кислорода и доля остаточного объема водорода составляют менее 1%. Под разгерметизацией понимается повышение давления в шлюзовых бункерах до давления реакционной камеры, т.е. до абсолютного давления 10 бар. В соответствии с уровнем техники, раскрытом в CN 106893611 А, потоки выхлопных газов из шлюзовых камер не рециркулируют. Для инертизации шлюзовых бункеров требуется 860 Нм3/ч продувочного газа - азота. Для опрессовки шлюзовых бункеров требуется 550 Нм3/ч азота. Около 550 Нм3/ч азота смешивается с потоком продукта, что приводит к дополнительному разбавлению производимого водорода. Объем азота, загрязняющего поток продукта, составляет около 5,5% от объема произведенного водорода. Около 420 Нм3/ч продуктового газа выбрасывается. Это эквивалентно потере выхода водорода около 1,2%.

Пример согласно изобретению