ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится в целом к тканым преформам и, в частности, к тканым преформам для армированных композиционных материалов, которые могут быть выполнены плоскоткаными и сложены с получением конечной формы без образования нежелательных петель в преформе.

ССЫЛКИ

Все указанные в настоящем описании патенты, заявки на патенты, документы, ссылки, инструкции производителя, описания, технические характеристики изделий и технологические карты включены в текст настоящего описания и могут быть применены при практическом использовании изобретения.

УРОВЕНЬ ТЕХНИКИ

В настоящее время использование армированных композиционных материалов для изготовления структурных компонентов широко распространено, в частности, в областях применения, в которых требуемыми характеристиками являются легкость, прочность, жесткость, термостойкость, независимость конструкции и возможность формообработки. Такие компоненты используют, например, в авиационной, аэрокосмической, спутниковой отраслях, в сфере развлечений (например, в гоночных катерах и автомобилях) и других областях.

Обычно такие компоненты содержат армирующие материалы, размещенные внутри матричных материалов. Армирующий компонент может быть изготовлен на основе таких материалов, как стекло, углерод, керамика, арамид, полиэтилен и/или других материалов, обладающих требуемыми физическими, термическими, химическими и/или другими свойствами, главным из которых является высокая прочность при критической нагрузке. При использовании армирующих материалов, которые в конечном счете образуют составляющую часть готового компонента, готовому композиционному компоненту придают требуемые характеристики этих материалов, такие как очень высокая прочность. Обычно составляющие армирующие материалы могут быть выполнены ткаными, вязаными, неткаными или могут иметь другие требуемые структуры и формы для армирующих преформ. Обычно особое внимание уделяют оптимальному использованию характеристик, для обеспечения которых были выбраны армирующие материалы. Как правило, такие армирующие преформы сочетают с матричным материалом для формирования готовых компонентов или изготовления производственных материалов для получения в конечном счете готовых компонентов.

После формирования требуемой армирующей преформы к ней и внутрь нее может быть добавлен матричный материал таким образом, что армирующая преформа обычно оказывается заключена в матричном материале, а матричный материал заполняет промежутки между составляющими частями армирующей преформы. В качестве матричного материала могут быть использованы различные материалы, такие как эпоксидная смола, полиэфир, виниловый эфир, керамика, углерод и/или другие материалы, которые также обладают требуемыми физическими, термическими, химическими и/или другими свойствами. Материалы, используемые в качестве матричных материалов, могут быть или не быть аналогичны материалам армирующей преформы и могут иметь или не иметь аналогичные им физические, химические, термические или другие свойства. Однако обычно в качестве матричных материалов не используют материалы, аналогичные материалам армирующей преформы, или материалы с аналогичными физическими, химическими, термическими или другими свойствами, поскольку обычно основной задачей при использовании композиционных материалов является получение в готовом изделии сочетания характеристик, которое не может быть получено путем использования одного составляющего материала. Используемые таким образом в сочетании друг с другом армирующая преформа и матричный материал могут быть затем отверждены и стабилизированы на одном и том же этапе термического отверждения или посредством других известных способов, а затем обработаны на других этапах с целью получения требуемого компонента. Следует отметить, что после отверждения на этом этапе отвердевшая масса матричного материала обычно оказывается очень прочно соединена с армирующим материалом (например, с армирующей преформой). Вследствие этого нагрузка, приложенная к готовому компоненту, в частности, через его матричный материал, выполняющий функцию связующего между волокнами, может быть эффективно передана материалу армирующей преформы и удержана им.

Часто существует необходимость изготовления компонентов, форма которых отлична от простых геометрических форм, таких как по существу пластины, листы, прямоугольники, квадраты и т.д. Одним из способов изготовления таких компонентов является сочетание таких простых геометрических форм в более сложные требуемые формы. Одно такое типичное сочетание выполняют путем соединения изготовленных вышеописанным образом армирующих преформ под углом друг к другу (как правило, под прямым углом). Обычно задачей такого углового размещения соединяемых армирующих преформ является получение требуемой формы для формирования армирующей преформы, содержащей по меньшей мере одну концевую стенку или Т-образное пересечение, или увеличение прочности полученного сочетания армирующих преформ и композиционной структуры относительно деформации или выхода из строя под действием внешних усилий, таких как давление или нагрузка. В любом случае, дополнительной задачей является выполнение каждого соединения между составляющими компонентами как можно более прочным. Ввиду необходимости получения весьма высокой прочности самих составляющих армирующей преформы непрочность соединения оказывается в действительности слабым звеном в «цепи» конструкции.

Пример пересекающейся структуры раскрыт в патенте США №6103337, ссылка на который означает его полное включение в текст настоящего описания. В указанном патенте раскрыты средства, позволяющие эффективно соединить две плоские структуры с получением Т-образной формы.

Для выполнения таких соединений были предложены различные способы. Было предложено формировать и отверждать панельный элемент и угловой элемент жесткости отдельно друг от друга. В этом случае угловой элемент жесткости имеет одну контактную панельную поверхность или раздвоен на одном из его краев с формированием расходящихся и расположенных в одной плоскости контактных панельных поверхностей. Два элемента соединяют друг с другом путем присоединения посредством термореактивного адгезива или другого адгезивного материала по меньшей мере одной контактной панельной поверхности углового элемента к контактной поверхности другого элемента. Однако при приложении растягивающего усилия к отвержденной панели или внешней поверхности композиционной структуры недопустимо малые значения нагрузки приводят к отделению элемента жесткости от панели в области их взаимодействия, поскольку эффективная прочность стыка определена прочностью матричного материла, а не прочностью адгезива.

Использование металлических болтов или заклепок не является допустимым, поскольку такие дополнительные элементы по меньшей мере частично разрушают целостность самих композиционных структур и приводят к различным значениям коэффициента термического расширения между ними и окружающим материалом.

Другие подходы к устранению указанного недостатка основаны на размещении высокопрочных волокон поперек стыковой области путем использования таких способов, как сшивание одного компонента с другим и введение при помощи сшивной нити таких армирующих волокон внутрь и поперек места соединения. Один такой способ раскрыт в патенте США №4331495 и выделенном патенте США №4256790. Эти патенты раскрывают соединения, выполненные между первой и второй композиционными панелями, изготовленными на основе соединенных посредством адгезива волокнистых слоев. Первую панель раздваивают на одном краю при помощи известного способа с формированием двух расходящихся и расположенных в одной плоскости контактных панельных поверхностей, соединенных со второй панелью при помощи швов из неотвержденной гибкой композиционной нити, проходящей через обе панели. Затем панели и нить «совместно отверждают», т.е. отверждают одновременно. Еще один способ увеличения прочности соединения раскрыт в патенте США №5429853.

Хотя в уровне техники и, в частности в патенте США №6103337, были предприняты попытки улучшения структурной целостности армированного композиционного материала и были получены некоторые результаты, существует необходимость дальнейшего усовершенствования и устранения недостатка при помощи способа, не связанного с использованием адгезивов или механического соединения. В этом отношении один из возможных подходов состоит в создании тканой трехмерной структуры на специализированном оборудовании. Однако связанные с этим затраты оказываются значительными, и редко является предпочтительным наличие ткацкого оборудования, направленного на создание структуры простого типа. Несмотря на это обстоятельство, трехмерные преформы, из которых могут быть получены волокнистые армированные композиционные компоненты, являются предпочтительными, поскольку они обеспечивают относительно большую прочность в сравнении с обычными двумерными слоистыми композиционными структурами. Эти преформы особенно подходят для областей применения, в которых композиционные структуры должны удерживать нагрузку, направленную из плоскости. Однако вышеописанные преформы уровня техники обладают ограниченной способностью удерживания больших нагрузок, направленных из плоскости, их автоматизированное изготовление на ткацком станке является затруднительным, и оказывается также затруднительным выполнить их различные части различной толщины. Известные способы тканья преформ и способы автоматизиции их изготовления находятся на начальных этапах их развития и не могут обеспечивать преимущества в сравнении с известными слоистыми композиционными структурами, композиционными структурами, полученными намоткой волокна,, и композиционными структурами, полученными кручением волокна, что ограничивает разнообразие типов преформ.

Еще один подход состоит в тканье двумерной структуры с последующим складыванием ее в трехмерную форму. Однако в этом случае при складывании преформы некоторые ее части обычно деформируются. Деформация происходит из-за того, что длина волокон после их переплетения отличается от длины волокон в преформе при ее сгибании. Это приводит к образованию углублений и волн в областях, где длина вытканных волокон оказывается недостаточной, и прогибов в областях, где длина волокон оказывается чрезмерно большой. Пример трехмерной конфигурации тканой преформы, которая может приводить к образованию волн или петель в местах складывания преформы, раскрыт в патенте США №6874543, ссылка на который означает его полное включение в текст настоящего описания. Формирование посредством тканья раскрытой в патенте '543 конфигурации оказывается затруднительным ввиду так называемых половинных уточных нитей. Половинная уточная нить представляет собой уточную нить, проходящую менее чем на половину ширины преформы. При достижении половины ширины преформы в процессе введения уточной нити челноком волокно продолжает вытягиваться с катушки. Лишнее волокно этой уточной нити не используется для тканья преформы, а при введении следующей уточной нити, также являющейся половинной уточной нитью, лишнего волокна оказывается чрезмерно много, вследствие чего между «ножками» П-образной структуры формируются петли. Этот эффект схематично проиллюстрирован на фиг.2.

Преформа 10 имеет основание 20, два края 5, 15 и две ножки 25, 35, проходящих от основания 20 и имеющих каждая внутреннюю поверхность 22 и внешнюю поверхность 102. Каждая уточная нить 14 проходит в структуре от первого края 5 в направлении второго края 15, затем обратно к центральной части основания 20 наружу его слоев, затем внутрь слоев одной из ножек 25 и далее внутрь слоев другой ножки 35. Как показано на фиг.2, лишнее волокно 14 вытягивается с катушки при проходе челнока поперек преформы 10, а половинные уточные нити не вплетаются в эту сторону преформы 10. Таким образом, петля 30 остается при обратном проходе челнока поперек преформы 10. После выхода наружу слоев ножек 25, 35 волокно 14 проходит обратно в слои основания 20 к краю 5. Как ясно из фиг.3, на которой более подробно проиллюстрировано использование этих половинных уточных нитей, полная последовательность нитей утка требует пяти проходов челнока: четыре половинных уточных нити и одну целую уточную нить. Такой проход челнока не только уменьшает производительность ткацкого станка, но также приводит к образованию петель и волн в областях, где длина вытканных волокон оказывается чрезмерно большой, как описано выше. Эти искажения приводят к нежелательным неоднородностям поверхности и уменьшают прочность и жесткость преформы.

В соответствии с вышеизложенным, существует необходимость создания трехмерной преформы, которая может быть изготовлена посредством альтернативной технологии и/или усовершенствованного способа изготовления трехмерных преформ и/или армированных композиционных структур без образования петель или волн в структуре.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Таким образом, основной задачей настоящего изобретения является создание трехмерной преформы лучшего качества, не содержащей петель или волн в структуре.

Еще одной задачей настоящего изобретения является создание трехмерной преформы, имеющей альтернативную и/или усовершенствованную структуру в сравнении с известными преформами и/или армированными композиционными структурами.

Еще одной задачей настоящего изобретения является создание способа изготовления трехмерной преформы лучшего качества, исключающего образование петель и позволяющего уменьшить время тканья путем использования трех проходов челнока вместо пяти и, таким образом, уменьшить время изготовления преформы.

Еще одной задачей настоящего изобретения является создание трехмерной преформы, подходящей, в частности, для использования в П-образных армированных композиционных структурах.

Эти и другие задачи настоящего изобретения решены путем создания трехмерной преформы, которая может быть выполнена плоскотканой и сложена с получением конечной формы перед осуществлением пропитки смолой без появления нежелательных искажений в волокнах. Это обеспечено путем выбора длин волокон при тканье таким образом, что они оказываются равными при складывании преформы с обеспечением плавного перехода в сгибе. Этот способ, подходящий, в частности, для П-образных тканых преформ, может быть использован для различных форм. Кроме того, хотя вышеприведенное описание относится к тканым преформам, специалистам ясно, что настоящее изобретение может относится к нетканым материалам, например нетканым материалам, полученным кручением или сшиванием.

Соответственно, в одном из вариантов реализации настоящего изобретения предложена преформа для механических или конструктивных соединений, которая имеет трехмерную конфигурацию и в которой уточные нити обеспечивают взаимную фиксацию слоев волокна основы друг относительно друга, а также взаимную фиксацию волокон внутри каждого слоя. Нагрузка, направленная из плоскости, передается направленным волокнам тканой преформы для уменьшения растягивающего напряжения между слоями. Преформа имеет основание и ножки, причем основание и каждая из ножек содержат по меньшей мере два слоя волокон основы.

Уточные волокна проходят в соответствии с последовательностью плетения через часть основания, затем внутрь ножек и наконец через противоположную часть основания. Ножки могут быть соединены в симметричной области пересечения с распределенным 5 столбцом таким образом, что между ножками расположено нечетно число столбцов волокон основы. При этом преформа может иметь несимметричную конфигурацию с равной или неравной длиной ножек. Преформа может также содержать четное число столбцов волокон основы между ножками, а ножки могут проходить перпендикулярно или под наклоном относительно основания. Внешние края основания и/или ножки 10 предпочтительно оснащены сужающимися элементами, проходящими в ступенчатой конфигурации от последних слоев волокон основы.

Еще в одном варианте реализации настоящего изобретения предложен способ изготовления преформы, используемой в армированных композиционных материалах. Преформу плетут с полученеим трехмерной конфигурации, в которой уточные волокна обеспечивают взаимную фиксацию слоев волокна основы друг относительно друга, а также взаимную фиксацию волокон внутри каждого слоя. Нагрузка, направленная из плоскости, передается направленным волокнам тканой преформы для уменьшения растягивающего напряжения между слоями. Преформа имеет основание и ножки, проходящие от основания, причем основание и каждая из ножек содержат по меньшей мере два слоя волокон основы. Уточные волокна проходят в соответствии с последовательностью плетения через часть основания, затем внутрь ножек и наконец через противоположную часть основания. Ножки могут быть соединены в симметричной или несимметричной области пересечения с распределенным столбцом таким образом, что между ними может быть расположено нечетное или четное число столбцов волокон основы. Ножки могут проходить перпендикулярно или под наклоном относительно основания.

Для лучшего уяснения сущности настоящего изобретения, его преимуществ и 30 задач, решаемых при его использовании, ниже приведено подробное описание примеров предпочтительных вариантов его реализации, которые имеют пояснительный, но не ограничительный характер.

Термины «содержащий» и «содержит» в настоящем описании могут означать «включающий» и «включает» или могут иметь значение, приписываемое им в патентном законодательстве США. Термины «состоящий но существу из» и «состоит по существу из» при использовании в формуле изобретения имеют значение, приписываемое им в патентном законодательстве США. Другие аспекты настоящего изобретения раскрыты в нижеследующем описании или становятся очевидными из него (и входят в объем настоящего изобретения).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Чертежи, прилагаемые для лучшего уяснения сущности настоящего изобретения и являющиеся частью настоящего описания, иллюстрируют различные варианты реализации изобретения и вместе с этим описанием служат для раскрытия принципов изобретения.

На фиг.1 показано поперечное сечение П-образной преформы, ножки которой имеют вертикальное положение и которая оснащена фланцами на любой из ее сторон, согласно одному из вариантов реализации настоящего изобретения;

На фиг.2 показан схематический вид с торца известной из уровня техники П-образной преформы, на котором проиллюстрировано образование петель вследствие наличия половинных уточных нитей;

На фиг.3 показан схематический вид с торца известной из уровня техники П-образной преформы, на котором проиллюстрированы формирование половинных уточных нитей и конфигурация волокон преформы;

На фиг.4 показан схематический вид с торца П-образной преформы, на котором проиллюстрированы формирование целых уточных нитей и конфигурация волокон преформы, согласно одному из вариантов реализации настоящего изобретения;

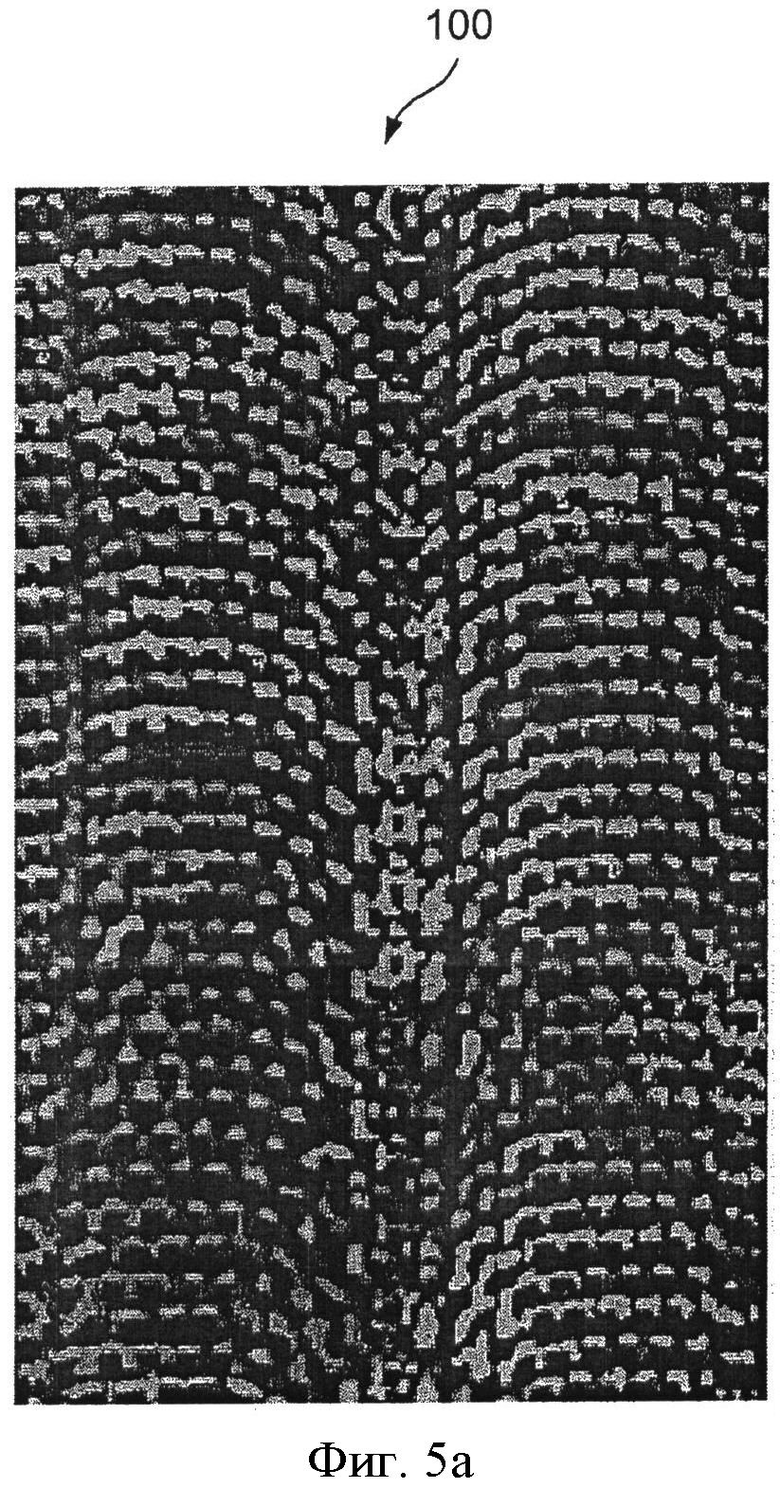

На фиг.5а и 5b представлены фотографии преформы согласно настоящему изобретению и преформы, известной из уровня техники, соответственно; а

фиг.6 показан схематический вид с торца П-образной преформы;, на котором проиллюстрирована конфигурация волокон преформы, согласно одному из вариантов реализации настоящего изобретения;

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ РЕАЛИЗАЦИИ

На фиг.1, 4, 5а и 6 проиллюстрирован предпочтительный вариант реализации преформы 100. Преформа 100 выполнена путем переплетения по меньшей мере одного уточного волокна 14 через волокна 116 основы, проходящие перпендикулярно плоскости рисунка плетения волокна 14. На фиг.4 и 6 полностью показан рисунок для формирования П-образной преформы 100, причем волокна 14 расположены в плоскости чертежа, а волокна 116 проходят перпендикулярно плоскости чертежа. Хотя на схематических изображениях структуры волокна 14, 116 расположены на расстоянии друг от друга, при формировании конечной преформы 100 эти волокна 14, 116 прижимаются друг к другу.

Как показано на фиг.4, в преформе 100 все волокна 116 проходят в целом параллельно друг другу с небольшими отклонениями вдоль продольного направления каждого из них и расположены по существу в вертикальных столбцах. Преформа 100 предпочтительно выполнена из материалов, используемых для обычных композиционных структур, например, из стекловолокна и углеродного волокна, и имеет основание 120 и по меньшей мере две ножки 125, 135, проходящие от основания 120 с образованием П-образной формы. Ножки 125, 135 могут проходить перпендикулярно или под наклоном относительно основания 120. Основание 120 и каждая из ножек 125, 135 содержат по меньшей мере два слоя волокон 116 и, как показано, имеют при необходимости сужающиеся кромки. Для простоты изготовления ножки 125, 135 преформы 100 вытканы сверху основания 120, хотя они должны быть расположены вертикально с образованием формы наподобие скобы, как показано, например, на фиг.1. Основание 120 содержит восемь слоев волокон 116, а ножки 125, 135 содержат четыре слоя волокон 116.

Как показано на чертежах, площадь поперечного сечения волокон 116 в основании 120 меньше площади поперечного сечения волокон 116 в ножках 125, 135. Путем использования более тонких волокон 116 только в основании 120, а не в ножках 125, 135 можно сократить время, затрачиваемое на формирование структуры, и одновременно обеспечить большую прочность основания 120 преформы 100 благодаря улучшению взаимной фиксации волокон 116.

Как показано на фиг.4, рисунок плетения преформы проходит от одного края 105 основания 120, изображенного в левой части основания 120. В соответствующей типичной части рисунка плетения при движении слева направо волокно 14 поочередно проходит сверху и снизу волокон 116 одного слоя и обеспечивает взаимную фиксацию волокон 116 этого слоя. Аналогично, в соответствующей типичной части рисунка плетения при движении справа налево волокно 14 поочередно проходит сверху и снизу волокон 116 двух смежных слоев и обеспечивает взаимную фиксацию слоев друг с другом. Как показно на чертежах и подробно описано ниже, части последовательности плетения, в том числе части в ножках 125, 135, на кромках и на внешних поверхностях преформы 100, могут не соответствовать этим общим требованиям.

Как показано на фиг.4, рисунок плетения преформы начинается от места А и проходит в направлении центральной части основания 120, затем внутрь внешней стороны 112 одной из ножек 135 к месту В1. Волокно 14 затем проходит к месту С на дальнем правом краю ножки 135. От места С волокно 14 проходит обратно с образованием переплетения по той же траектории к центральной части основания, далее проходит вниз к основанию 120 и обратно внутрь внешней стороны 112 другой ножки 125 в место D на дальнем левом краю ножки 125. Затем волокно 14 проходит обратно с образованием переплетения по той же траектории к центральной части основания 120 и проходит обратно к месту В2 основания 120, далее через центральные столбцы волокон 116, расположенных между ножками 125, 135, затем проходит обратно внутри основания 120 к месту Е и достигает места F на другом краю основания 120. Таким образом, волокно 14 проходит полную последовательность плетения, которая в целом объединяет четыре половинных уточных нити друг с другом и образует три целых уточных нити, как показано на фиг.4. Крайние слои волокон 116, расположенные ступенчатым образом, формируют сужающиеся кромки на основании 120 и ножках 125, 135, такие как сужающийся элемент 124 на левой боковой кромке основания 120 и сужающийся элемент 126 на ножке 135.

Для выполнения одной ячейки или вертикальной части волокно 14 повторно пропускают через смежные слои волокон 116 с обеспечением взаимной фиксации всех слоев волокон 116. Рисунок плетения утка повторяют с формированием вертикальных частей и получением преформы, выполненной непрерывной в направлении длины.

На фиг.6 проиллюстрирован, в частности, рисунок плетения, используемый для формирования ножек 125, 135 и основания 120 в П-образной преформе 100. Хотя, как показано на фиг.6, основание 120 содержит восемь слоев волокон 116, а ножки 125, 135 содержат четыре слоя волокон 116, рисунок может содержать большее или меньшее число слоев волокон 116 в ножках 125, 135 и основании 120. Другими словами, основание 120 может содержать большее число слоев, чем ножки 125, 135, или наборот. Рисунок плетения обеспечивает взаимную фиксацию волокон 116 внутри слоя, а также взаимную фиксацию между слоями волокон 116. Смежные слои взаимно фиксированы путем введения части волокон 14 сверху волокна 116 в первом столбце первого слоя и снизу волокна 116 в смежном втором столбце смежного второго слоя, расположенного снизу первого слоя. Ножки 125, 135 вытканы сверху в горизонтальном положении при формировании рисунка плетения. При установке каждую из ножек 125, 135 устанавливают в вертикальном положении, в котором каждая из ножек 125, 135 содержит четыре слоя.

В сравнении с известными ткаными преформами пересечение ножек 125, 135 с основанием 120 в усовершенствованной преформе 100 выполнено в большей степени симметричным с однородным распределением волокон. Основание 120 имеет три центральных столбца волокон основы и два разделительных столбца волокон основы, смежных с любой из боковых сторон центральных столбцов. Использование нечетного числа центральных столбцов позволяет формировать рисунок плетения по существу с зеркальным отражением относительно любой из боковых сторон центральной плоскости симметрии, проходящей посередине центрального столбца, и обеспечить более симметричное распределение нагрузки внутри основания 120. Хотя на фиг.6 показаны три центральных столбца, преформа 100 предпочтительно содержит любое нечетое число центральных столбцов, определяющее номинальную ширину скобообразного элемента в вертикальном положении ножек 125, 135. Ножки 125, 135 могут проходить перпендикулярно или под наклоном относительно основания 120.

Для симметричного распределения нагрузки от ножек 125, 135 на основание 120, например нагрузки от элемента (не показан), присоединенного посредством связующего между вертикально расположенными ножками 125, 135, части волокон 14, соединяющие ножки 125, 135, разделены на группы с равным или по существу равным частей волокон. Каждая из групп пересекает основание 120 между одним из разделительных столбцов и центральными столбцами или между одним из разделительных столбцов и остальными правыми или левыми боковыми столбцами, смежными с этим разделительным столбцом. Например, как показано на фиг.6, группа 29 проходит между слоями 2 и 4 ножки 125 и основания 120 и пересекает основание 120 между столбцами end. Аналогично, группа 31 пересекает основание 120 между столбцами due, группа 33 пересекает основание 120 между столбцами g и h, группа 37 пересекает основание 120 между столбцами h и i. Следует отметить, что хотя на чертежах показаны симметричные конфигурации предлагаемый способ может быть также использован для получения несимметричных конфигураций.

Хотя, как показано на чертежах, центральные столбцы 27 предпочтительно расположены приблизительно в центральной части преформы 100, они могут содержать столбцы волокон 116, расположенные сбоку от центральной части преформы 100. Например, столбцы b, с и d могут содержать центральные столбцы, а столбцы а и е могут выполнять функцию разделительных столбцов. Это приводит к смещению ножек 125, 135 в направлении внешней кромки основания 120, но при этом по-прежнему обеспечивает симметричность рисунка плетения в основании 120 вблизи столбцов b, с и d и симметричное распределение нагрузки от ножек 125, 135 на основание 120. Сужающиеся элементы, например элементы 124, 126, сформированы на внешней кромке преформы путем последовательного уменьшения длин волокон основы в слоях. Например, как показано на фиг.6, слой 5 оканчивается в столбце s, а слой 6 заканчивается в столбце t, причем слой 5 короче слоя 6 на длину одного волокна 116. Аналогично, слой 6 короче слоя 7, и эта конфигурация повторяется для каждого смежного с нижней стороны слоя. Преформа с сужающимися кромками в основании или вертикальных ножках обладает большим сопротивлением расслаивающим нагрузкам, чем преформа, в которой все слои волокон основы имеют одинаковую длину. Кроме того, использование более тонких волокон в качестве волокон основы для сужающихся элементов обеспечивает более плавный переход от префюрмы к слоистому композиту, к которому присоединяют преформу.

На фиг.1 показана готовая тканая П-образная преформа 100, ножки 125, 135 которой расположены вертикально и образуют скобообразный элемент между ними. При этом ножки 125, 135 могут проходить перпендикулярно или под наклоном относительно основания 120. Преформу 100 формируют путем повторения последовательности плетения с образованием вертикальных частей вдоль продольного направления преформы. В результате плетения формируют непрерывную в направлении длины преформу 100, которую затем режут с получением требуемых длин для установки. На фиг.5а и 5b показаны пример преформы согласно настоящему изобретению и преформа уровня техники, имеющая петли между вертикальными ножками, соответственно.

Обычно преформы ткут с использованием одного типа волокна, например углеродного (графитного) волокна, для формирования основных и уточных нитей. Однако преформы могут также включать смешанные рисунки плетения с волокнами из различных материалов, например углеродными волокнами и стекловолокном. Эти рисунки позволяют получить более жесткие преформы с уменьшенной стоимостью и оптимальными параметрами термического расширения. Все волокна основы таких рисунков плетения могут быть одного типа, а все уточные волокна могут быть другого типа, либо основные волокна и/или уточные волокна могут быть различного типа и расположены в слоях, например, в шахматной порядке.

К преимуществам настоящего изобретения относится возможность получения высокопрочной и простой в использовании преформы для объединения компонентов в структуры. Усовершенствованный рисунок плетения обеспечивает взаимную фиксацию волокон каждого слоя и взаимную фиксацию слоев друг относительно друга, а также в значительной степени симметричное распределение нагрузки через преформу. Использование нечетного числа центральных столбцов волокон основы в основании между ножками преформы позволяет формировать рисунок плетения по существу с зеркальным отражением относительно центральной плоскости симметрии. Однако настоящее изобретение н ограничено такой конфигурацией. Преформа может иметь также несимметричную форму с равной или неравной длиной ножек или четным числом столбцов волокон основы в основании между ножками преформы.

Настоящим изобретением также предложен новый вид движения челнока для получения преформ, который не только улучшает производительность станка, но также исключает образование петель и волн в областях складывания преформы, что улучшает жесткость и прочность преформы.

В соответствии с вышеизложенным, настоящим изобретением предложен альтернативный и/или усовершенствованный способ формирования трехмерных преформ и/или армированных композиционных структур, в которых исключена возможность образования волн или петель.

Таким образом, настоящим изобретением решены вышеуказанные задачи и обеспечены вышеуказанные преимущества, и хотя выше раскрыты и подробно описаны предпочтительные варианты реализации настоящего изобретения, его объем и задачи не ограничены этими вариантами, а определены прилагаемой формулой.

Настоящее изобретение относится в целом к тканым преформам и, в частности, к тканым преформам для армированных композиционных материалов. Способ изготовления тканой преформы включает этапы, на которых (а) формируют смежные слои, каждый из которых содержит волокна основы, проходящие параллельно друг другу и образующие, по существу, вертикальные столбцы. На этапе (b) вплетают уточные волокна в слои волокон основы с формированием основания и двух ножек, проходящих от основания, причем основание и каждая из ножек выполнены по меньшей мере из двух слоев волокон основы, основание имеет первый край и второй край, а каждая из ножек имеет внутренний край и внешний край. Каждое уточное волокно вплетают таким образом, что оно проходит от первого края основания в направлении центральной части основания наружу его слоев, затем внутрь слоев одной из ножек, обратно в центральную часть основания, далее внутрь слоев другой ножки, наружу слоев ножек и обратно внутрь слоев или в центральную часть основания в направлении второго края основания. При этом уточные волокна проходят внутрь каждой из ножек от ее внутреннего края к ее внешнему краю и обратно к ее внутреннему краю и обеспечивают взаимную фиксацию слоев основания и слоев каждой ножки, а также взаимную фиксацию волокон основы внутри каждого слоя. Предложенное изобретение обеспечивает создание трехмерной преформы лучшего качества, не содержащей петель и волн в структуре, а также изготавливаемой за меньший период времени. 4 н. и 19 з.п. ф-лы, 6 ил.

1. Способ изготовления тканой преформы, включающий этапы, на которых:

(a) формируют смежные слои, каждый из которых содержит волокна основы, проходящие параллельно друг другу и образующие, по существу, вертикальные столбцы;

(b) вплетают уточные волокна в слои волокон основы с формированием основания и двух ножек, проходящих от основания, причем основание и каждая из ножек выполнены по меньшей мере из двух слоев волокон основы, основание имеет первый край и второй край, а каждая из ножек имеет внутренний край и внешний край,

при этом каждое уточное волокно вплетают таким образом, что оно проходит от первого края основания в направлении центральной части основания наружу его слоев, затем внутрь слоев одной из ножек, обратно в центральную часть основания, далее внутрь слоев другой ножки, наружу слоев ножек и обратно внутрь слоев или в центральную часть основания в направлении второго края основания, и

уточные волокна проходят внутрь каждой из ножек от ее внутреннего края к ее внешнему краю и обратно к ее внутреннему краю и обеспечивают взаимную фиксацию слоев основания и слоев каждой ножки, а также взаимную фиксацию волокон основы внутри каждого слоя.

2. Способ по п.1, согласно которому столбцы волокон основы содержат центральные столбцы волокон основы, которые расположены между уточными волокнами, соединяющими одну из ножек с основанием, и уточными волокнами, соединяющими другую ножку с основанием, содержат нечетное число столбцов и обеспечивают возможность формирования, по существу, зеркального отражения рисунка плетения относительно центральной плоскости симметрии тканой структуры.

3. Способ по п.1, согласно которому столбцы волокон основы содержат центральные стоблцы волокон основы, которые расположены между уточными волокнами, соединяющими одну из ножек с основанием, и уточными волокнами, соединяющими другую ножку с основанием, содержат четное число столбцов и обеспечивают возможность формирования, по существу, асимметричного рисунка плетения относительно центральной плоскости симметрии тканой структуры.

4. Способ по п.2 или 3, согласно которому столбцы волокон основы содержат разделительные столбцы волокон основы, которые выполнены смежными с противоположными боковыми сторонами центральных столбцов и каждый из которых разделяет части уточных волокон на две группы, одна из которых проходит между основанием и ножкой от места между совокупностью центральных столбцов и смежным разделительным столбцом, а другая проходит от места между разделительным столбцом и столбцами, расположенными снаружи в боковом направлении этого разделительного столбца.

5. Способ по п.1, согласно которому основание содержит больше слоев, чем каждая из ножек, или наоборот.

6. Способ по п.1, согласно которому края основания и/или ножек выполнены сужающимися.

7. Способ по п.1, согласно которому ножки проходят перпендикулярно или под наклоном относительно основания.

8. Трехмерная тканая структура, содержащая смежные слои, каждый из которых содержит волокна основы, проходящие, по существу, параллельно друг другу и образующие, по существу, вертикальные столбцы;

уточные волокна, вплетенные в слои волокон основы с формированием основания и двух ножек, проходящих от основания, причем основание и каждая из ножек выполнены по меньшей мере из двух слоев волокон основы, основание имеет первый край и второй край, а каждая из ножек имеет внутренний край и внешний край,

при этом каждое уточное волокно проходит от первого края основания в направлении центральной части основания наружу его слоев, затем внутрь слоев одной из ножек, обратно в центральную часть основания, далее внутрь слоев другой ножки, наружу слоев ножек и обратно внутрь слоев или в центральную часть основания в направлении второго края основания, и

уточные волокна проходят внутрь каждой из ножек от ее внутреннего края к ее внешнему краю и обратно к ее внутреннему краю и обеспечивают взаимную фиксацию слоев основания и слоев каждой ножки, а также взаимную фиксацию волокон основы внутри каждого слоя.

9. Структура по п.8, в которой столбцы волокон основы содержат центральные столбцы волокон основы, которые расположены между уточными волокнами, соединяющими одну из ножек с основанием, и уточными волокнами, соединяющими другую ножку с основанием, содержат нечетное число столбцов и обеспечивают возможность формирования, по существу, зеркального отражения рисунка плетения относительно центральной плоскости симметрии указанной тканой структуры.

10. Структура по п.8, в которой столбцы волокон основы содержат центральные стоблцы волокон основы, которые расположены между уточными волокнами, соединяющими одну из ножек с основанием, и уточными волокнами, соединяющими другую ножку с основанием, содержат четное число столбцов и обеспечивают возможность формирования, по существу, асимметричного рисунка плетения относительно центральной плоскости симметрии структуры.

11. Структура по п.9 или 10, в которой столбцы волокон основы содержат разделительные столбцы волокон основы, которые выполнены смежными с противоположными боковыми сторонами центральных столбцов и каждый из которых разделяет части уточных волокон на две группы, одна из которых проходит между основанием и ножкой от места между совокупностью центральных столбцов и смежным разделительным столбцом, а другая проходит от места между разделительным столбцом и столбцами, расположенными снаружи в боковом направлении этого разделительного столбца.

12. Структура по п.8, в которой основание содержит больше слоев, чем каждая из ножек, или наоборот.

13. Структура по п.8, в которой края основания и/или ножек выполнены сужающимися.

14. Структура по п.8, в которой ножки проходят перпендикулярно или под наклоном относительно основания.

15. Способ изготовления тканой преформы, включающий этапы, на которых:

(a) формируют по меньшей мере пару смежных слоев волокон основы основания, проходящих параллельно друг другу и образующих, по существу, вертикальные столбцы, с формированием основания;

(b) формируют по меньшей мере два слоя смежных слоев волокон основы ножек, проходящих параллельно друг другу и образующих, по существу, вертикальные столбцы, с формированием пары ножек;

(c) вплетают по меньшей мере одно уточное волокно в слои основы и слои ножек с обеспечением взаимной фиксации волокон основы каждого слоя основания друг относительно друга, а также взаимной фиксации волокон основы слоев ножек друг относительно друга, причем ножки присоединены к основанию в местах пересечения при помощи частей уточного волокна, проходящего между каждой ножкой и основанием, две группы частей уточного волокна соединяют каждую ножку с основанием, каждое уточное волокно вплетают таким образом, что оно проходит от первого края основания в направлении центральной части основания наружу его слоев, затем внутрь слоев одной из ножек, обратно в центральную часть основания, далее внутрь слоев другой ножки, наружу слоев ножек и обратно внутрь слоев или в центральную часть основания в направлении второго края основания, а указанный способ дополнительно включает этапы, на которых

(d) ткут четное или нечетное число центральных столбцов волокон основы в основании между пересечениями ножек и основания и

(e) размещают разделительные столбцы, смежные с центральными столбцами, таким образом, что одна из групп частей уточных волокон каждой ножки пересекает основание на одной из смежных сторон соответствующего разделительного столбца, а другая группа частей уточных волокон каждой ножки пересекает основание на противоположной стороне соответствующего разделительного столбца.

16. Способ по п.15, согласно которому основание содержит больше слоев, чем каждая из ножек, или наоборот.

17. Способ по п.15, согласно которому ножки проходят перпендикулярно или под наклоном относительно основания.

18. Тканая преформа, содержащая

основание, имеющее центральную часть и два боковых края;

по меньшей мере две ножки, проходящие от одной из поверхностей основания;

причем преформа выткана с использованием трехмерного рисунка плетения, основание и каждая из ножек содержат по меньшей мере два слоя волокон основы, волокна основы, по существу, расположены в столбцах, по меньшей мере одна уточная нить переплетена через волокна основы с обеспечением взаимной фиксации волокон основы основания друг относительно друга, а также взаимной фиксации волокон основы ножек друг относительно друга, ножки присоединены к основанию в местах пересечения при помощи частей уточного волокна, проходящего между каждой ножкой и основанием, а две группы частей уточного волокна соединяют каждую ножку с основанием;

при этом четное или нечетное число центральных столбцов волокон основы в основании расположены между пересечениями ножек и основания;

разделительные столбцы выполнены смежными с центральными столбцами таким образом, что одна из указанных групп частей каждой ножки пересекает основание на одной из смежных сторон соответствующего разделительного столбца, а другая группа частей каждой ножки пересекает основание на противоположной стороне соответствующего разделительного столбца; а

каждое уточное волокно проходит от первого края основания в направлении центральной части основания наружу его слоев, затем внутрь слоев одной из ножек, обратно в центральную часть основания, далее внутрь слоев другой ножки, наружу слоев ножек и обратно внутрь слоев или в центральную часть основания в направлении второго края основания.

19. Преформа по п.18, в которой основание содержит больше слоев, чем каждая из ножек, или наоборот.

20. Преформа по п.18, в которой ножки проходят перпендикулярно или под наклоном относительно основания.

21. Способ по п.1 или 15, согласно которому ножки выполнены равной или неравной длины.

22. Структура по п.8, в которой ножки выполнены равной или неравной длины.

23. Преформа по п.18, в которой по меньшей мере две ножки выполнены равной или неравной длины.

| US 20020192450 A1, 19.12.2002 | |||

| Флюс для пайки | 1977 |

|

SU725849A1 |

| US 5026595 А, 25.06.1991. | |||

Авторы

Даты

2013-10-27—Публикация

2009-03-30—Подача