Изобретение относится к области химии, а именно к области производства катализаторов, предназначенных для глубокой гидроочистки смесей дизельных фракций с вторичными газойлями (ЛГКК и ЛТК) от соединений серы, и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известные катализаторы для гидроочистки дизельных фракций от соединений серы содержат молибден и/или вольфрам и кобальт и/или никель в оксидной форме, нанесенные на поверхность пористого термостойкого оксида металла. Известным способом получения катализаторов гидроочистки, содержащих диспергированные на носителях оксиды Co(Ni)-Mo(W), является пропитка носителя растворами соединений активных компонентов, сушка, прокаливание и сульфидирование. Нанесение активных компонентов осуществляют как последовательной пропиткой из отдельных растворов, так и одностадийной пропиткой из совместного раствора.

Известны способы получения катализатора на основе алюмосиликата, полученные путем смешения гидрооксида алюминия с соединением кремния, с последующей пропиткой полученного модифицированного оксида или гидроксида алюминия водными растворами молибденовокислого аммония и азотнокислого никеля или кобальта, сушкой и прокаливанием, в качестве соединения кремния используют гидроксилированный кремнезем с диаметром мицеллы 100-180Å и удельной поверхностью 150-400 м2/г (а.с. СССР 825135, МПК B01J 23/88; B01J 37/02, 1981). Недостатком катализатора является его низкая механическая прочность.

Наиболее близким к предлагаемому (прототипом) является катализатор гидроочистки нефтяного сырья, характеризующийся следующим соотношением компонентов, % масс.: оксид молибдена (МоО3) 12,0-20,0, оксид вольфрама (WO3) 1,0-6,0, оксид никеля или оксид кобальта (NiO или СоО) 4,0-6,0, оксид фосфора (Р2О5) 0,5-0,9, оксид цинка (ZnO) 0,2-6,0, оксид алюминия 61,1-82,3. Описан способ получения указанного катализатора, который включает пропитку носителя совместным пропиточным раствором, содержащим фосфорномолибденовую и фосфорновольфрамовую гетерополикислоты, оксикарбонат никеля или кобальта и уксусную кислоту. В качестве носителя используется оксид алюминия, пропитанный ацетатом цинка и подвергнутый термической обработке - сушке, а затем прокаленный при 500°С. Технический результат - повышение гидродесульфуризующей (ГДС) активности катализатора в гидроочистке масляного сырья (RU 2497585, 06.02.2012). Недостатком катализатора является сложный и энергоемкий способ приготовления носителя, включающий две стадии сушки и прокаливания. Кроме того, данный катализатор в гидроочистке смеси прямогонной дизельной фракции с легким газойлем каталитического крекинга (ЛГКК) показал не высокую ГДС активность, т.к. в составе ЛГКК в значительных количествах содержатся ингибиторы ГДС, например, соединения азота, ненасыщенные углеводороды - олефины и ароматические углеводороды. Для того, чтобы достичь высокой ГДС активности в гидроочистке смешанного сырья, катализатор должен иметь высокую устойчивость к ингибированию данными соединениями.

Отличительным признаком предлагаемого изобретения является совокупность предлагаемых решений, включающая: способ приготовления катализатора, отличающегося составом и способом приготовления носителя, представляющего собой композитный материал, состоящий из смеси оксидов ZnO и Al2O3 состава; полученный путем смешения гидроксидов Zn и Al, их пептизации раствором органической кислоты (ледяной СН3СООН), экструзии, сушки при температурах 60-80-100°С, прокаливания при конечной температуре 550°С; пропитку носителя раствором соединений металлов VI и VIII групп из совместного пропиточного раствора, содержащего фосфорно-молибденовый и/или фосфорно-вольфрамовый гетерополикомплекс, ионы металлов VIII группы (Me2+), органический комплексообразователь из ряда оксикислот (лимонная, винная, яблочная, щавелевая кислоты); способ приготовления катализатора, отличающийся тем, что содержание ZnO в катализаторе составляет от 0,1 до 10% масс.; способ приготовления катализатора, отличающийся тем, что мольное отношение ZnO к Al2O3 составляет от 0,1 до 12,4; способ приготовления катализатора, отличающийся тем, что количество органической кислоты (СН3СООН) для пептизации составляет от 0,1 до 0,5 мл ледяной СН3СООН на 100 г массы смеси гидроксидов; способ приготовления катализатора, отличающийся тем, что мольное отношение Me к комплексообразователю (-СООН) в составе пропиточного раствора составляет от 2 до 4; катализатор гидроочистки нефтяных фракций, содержащий оксид кобальта и/или оксид никеля, фосфорно-молибденовый и/или фосфорно-вольфрамовый гетерополикомплекс, при следующем содержании компонентов, масс. %: СоО или NiO 3,0-5,0; MoO3 14,0-20,0; WO3 6,0-20,0; P2O5 0,3-0,8; ZnO от 0,1 до 10,0; оксид алюминия - остальное.

Катализаторы испытывали в виде частиц размером 0,25-0,5 мм, приготовленных путем измельчения и рассеивания исходных гранул прокаленного катализатора. Загрузка катализатора 20 см3. Катализаторы сульфидировали в испытательном реакторе при атмосферном давлении и температуре 400°С в смеси 20% об. H2S и Н2 в течение 2 часов. Испытания активности катализаторов проводили на лабораторной проточной установке под давлением водорода. Испытание одного образца катализатора проводилось в непрерывном круглосуточном режиме в течение 48-60 ч. Испытания в гидроочистке прямогонной дизельной фракции (ПДФр) и смеси ПДФр с ЛГКК 4:1 об. проводили при следующих условиях: температура 340°С; давление водорода 4,0 МПа; ОСПС 2,0 ч-1; соотношение водород/сырье 350 нл/л; объем катализатора 10 см. Полученные гидрогенизаты отбирали с периодичностью 1 ч в течение 10-15 ч при одних и тех же параметрах ведения процесса. Отобранные пробы гидрогенизатов обрабатывали 15%-ным раствором NaOH в течение 15 мин для удаления растворенного сероводорода. Обработанные пробы промывали дистиллированной водой до нейтральной реакции и осушали хлоридом кальция.

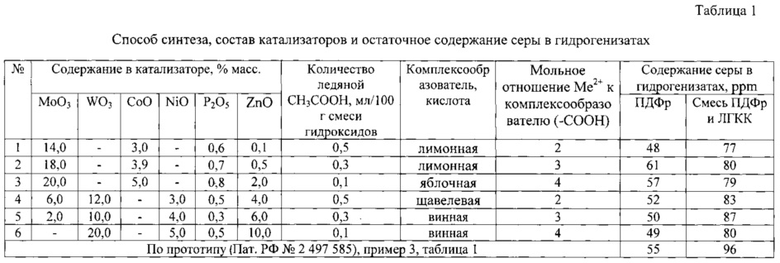

Образцы полученных нефтепродуктов исследуются далее с использованием современных методов физико-химического анализа и требованиями ГОСТ (ASTM), в том числе содержание серы с точностью определения в пределах ± 5 ppm (ГОСТ 51947). Активность катализаторов в реакции гидродесульфуризации (ГДС) оценивали по содержанию серы в гидрогенизатах. Сырье: прямогонная дизельная фракция с содержанием серы 0,9090% масс. (9090 ppm), и смеет ПДФр с ЛГКК 4:1 об. с содержанием серы 1,211% масс. (12110 ppm). Гидрогенизаты отделяли от водорода в сепараторе при давлении, практически равном давлению в реакторе и температуре 20°С, затем подвергали обработке 10%-ным раствором NaOH в течение 10 мин, отмывали дистиллированной водой до нейтральной реакции промывных вод, высушивали в течение суток над прокаленным CaCl2. Содержание серы определяли с помощью рентгенофлюоресцентного анализатора. Брали среднее значение из трех параллельных измерений. Содержание активных компонентов было определено в катализаторах, специально прокаленных при 550°С, с помощью рентгенофлюоресцентного анализатора. Характеристика и результаты испытания катализаторов представлены в табл. 1.

Пример 1

Для приготовления катализатора было взято 82,3 г Al2O3 и 0,1 г Zn(OH)2, пептизировали 0,5 мл ледяной уксусной кислоты. Носитель был высушен при 60, 80, 100°С по 2 часа, температура прокаливания носителя - 550°С, время прокаливания 2 часа. Прокаленный носитель был пропитан совместным раствором, содержащим 14,8 г фосфорномолибденовой гетерополикислоты, 5,9 г оксикарбоната кобальта (содержание СоО равно 50,70% мас.), органический комплексообразователь - лимонную кислоту в количестве 3,8 г. Готовый катализатор был высушен при температуре 110°С. В прокаленном катализаторе содержится, % масс.: МоО3 14,0; СоО 3,0; P2O5 0,6; ZnO 0,1; Al2O3 82,3.

Пример 2

Для приготовления катализатора было взято 76,9 г Al2O3 и 0,6 г Zn(OH)2, пептизировали 0,3 мл ледяной уксусной кислоты. Носитель был высушен при 60, 80, 100°С по 2 часа, температура прокаливания носителя - 550°С, время прокаливания 2 часа. Прокаленный носитель был пропитан совместным раствором, содержащим 19,0 г фосфорномолибденовой гетерополикислоты, 7,7 г оксикарбоната кобальта (содержание СоО равно 50, 70% мас.), органический комплексообразователь - лимонную кислоту в количестве 3,3 г. Готовый катализатор был высушен при температуре 110°С. В прокаленном катализаторе содержится, % масс.: МоО3 18,0; СоО 3,9; P2O5 0,7; ZnO 0,5; Al2O3 76,9.

Пример 3

Для приготовления катализатора было взято 72,2 г Al2O3 и 2,5 г Zn(OH)2, пептизировали 0,1 мл ледяной уксусной кислоты. Носитель был высушен при 60, 80, 100°С по 2 часа, температура прокаливания носителя - 550°С, время прокаливания 2 часа. Прокаленный носитель был пропитан совместным раствором, содержащим 21,1 г фосфорномолибденовой гетерополикислоты, 9,9 г оксикарбоната кобальта (содержание СоО равно 50,70% мас.), органический комплексообразователь - яблочную кислоту в количестве 2,2 г. Готовый катализатор был высушен при температуре 110°С. В прокаленном катализаторе содержится, % масс.: MoO3 20,0; СоО 5,0; P2O5 0,8; ZnO 2,0; Al2O3 72,2.

Пример 4

Для приготовления катализатора было взято 74,5 г Al2O3 и 5,0 г Zn(OH)2, пептизировали 0,5 мл ледяной уксусной кислоты. Носитель был высушен при 60, 80, 100°С по 2 часа, температура прокаливания носителя - 550°С, время прокаливания 2 часа. Прокаленный носитель был пропитан совместным раствором, содержащим 6,3 г фосфорномолибденовой гетерополикислоты, 12,6 г фосфорновольфрамовой гетерополикислоты, 5,9 г оксикарбоната никеля (содержание NiO равно 50,85% мас.), органический комплексообразователь - щавелевую кислоту в количестве 1,8 г. Готовый катализатор был высушен при температуре 110°С. В прокаленном катализаторе содержится, % масс.: МоО3 6,0; WO3 12,0; NiO 3,0; P2O5 0,5; ZnO 4,0; Al2O3 74,5.

Пример 5

Для приготовления катализатора было взято 77,7 г Al2O3 и 7,5 г Zn(OH)2, пептизировали 0,3 мл ледяной уксусной кислоты. Носитель был высушен при 60, 80, 100°С по 2 часа, температура прокаливания носителя - 550°С, время прокаливания 2 часа. Прокаленный носитель был пропитан совместным раствором, содержащим 2,1 г фосфорномолибденовой гетерополикислоты, 10,5 г фосфорновольфрамовой гетерополикислоты, 7,9 г оксикарбоната никеля (содержание NiO равно 50,85% мас.), органический комплексообразователь - винную кислоту в количестве 2,7 г.Готовый катализатор был высушен при температуре 110°С. В прокаленном катализаторе содержится, % масс.: MoO3 2,0; WO3 10,0; NiO 4,0; P2O5 0,3; ZnO 6,0; Al2O3 77,7.

Пример 6

Для приготовления катализатора было взято 64,5 г Al2O3 и 12,5 г Zn(OH)2, пептизировали 0,1 мл ледяной уксусной кислоты. Носитель был высушен при 60, 80, 100°С по 2 часа, температура прокаливания носителя - 550°С, время прокаливания 2 часа. Прокаленный носитель был пропитан совместным раствором, содержащим 20,9 г фосфорновольфрамовой гетерополикислоты, 9,8 г оксикарбоната никеля (содержание NiO равно 50,85% мас.), органический комплексообразователь - винную кислоту в количестве 2,5 г. Готовый катализатор был высушен при температуре 110°С. В прокаленном катализаторе содержится, % масс.: WO3 20,0; NiO 5,0; P2O5 0,5; ZnO 10,0; Al2O3 64,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ГИДРООЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ И РАФИНАТОВ СЕЛЕКТИВНОЙ ОЧИСТКИ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2497585C2 |

| Состав и способ приготовления катализаторов гидроочистки дизельных фракций | 2016 |

|

RU2700713C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ И КАТАЛИЗАТОР ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2012 |

|

RU2486010C1 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2631424C2 |

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2015 |

|

RU2639159C2 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2497586C2 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2414963C2 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2018 |

|

RU2691067C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2566307C1 |

| КАТАЛИЗАТОР ПРЕДГИДРООЧИСТКИ ПРЯМОГОННОЙ БЕНЗИНОВОЙ ФРАКЦИИ В СМЕСИ С БЕНЗИНОМ ВТОРИЧНЫХ ТЕРМИЧЕСКИХ ПРОЦЕССОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2581053C1 |

Изобретение относится к способу приготовления катализатора гидроочистки нефтяных фракций, включающему пропитку носителя раствором соединений металлов VI группы и оксикарбоната никеля или кобальта, из совместного пропиточного раствора, содержащего фосфорно-молибденовый или фосфорно-вольфрамовый гетерополикомплекс и ионы металлов никеля или кобальта Me2+. При этом носитель представляет собой композитный материал, состоящий из смеси оксидов ZnO и Al2O3 состава, полученный путем смешения гидроксидов Zn и Al, их пептизации раствором органической кислоты (ледяной СН3СООН), экструзии, сушки при температурах 60-80-100°С, прокаливания при конечной температуре 550°С. Изобретение также относится к катализатору гидроочистки нефтяных фракций, полученному вышеуказанным способом, содержащему оксид кобальта или оксид никеля, фосфорно-молибденовый или фосфорно-вольфрамовый гетерополикомплекс, при следующем содержании компонентов, мас.%: СоО или NiO 3,0-5,0; MoO3 14,0-20,0; WO3 6,0-20,0; Р2О5 0,3-0,8; ZnO от 0,1 до 10,0; оксид алюминия - остальное. Технический результат - повышение каталитической активности катализатора гидроочистки. 2 н. и 4 з.п. ф-лы., 1 табл., 6 пр.

1. Способ приготовления катализатора гидроочистки нефтяных фракций, включающий пропитку носителя раствором соединений металлов VI группы и оксикарбоната никеля или кобальта, из совместного пропиточного раствора, содержащего фосфорно-молибденовый или фосфорно-вольфрамовый гетерополикомплекс и ионы металлов никеля или кобальта Me2+, отличающийся тем, что носитель представляет собой композитный материал, состоящий из смеси оксидов ZnO и Al2O3 состава, полученный путем смешения гидроксидов Zn и Al, их пептизации раствором органической кислоты (ледяной СН3СООН), экструзии, сушки при температурах 60-80-100°С, прокаливания при конечной температуре 550°С.

2. Способ по п. 1, отличающийся тем, что содержание ZnO в катализаторе составляет от 0,1 до 10 мас.%.

3. Способ по п. 1, отличающийся тем, что количество органической кислоты (СН3СООН) для пептизации составляет от 0,1 до 0,5 мл ледяной СН3СООН на 100 г массы смеси гидроксидов.

4. Способ по п. 1, отличающийся тем, что пропиточный раствор содержит органический комплексообразователь из ряда оксикислот (лимонная, винная, яблочная, щавелевая кислоты).

5. Способ по п. 1, отличающийся тем, что мольное отношение Ме2+ к комплексообразователю (-СООН) в составе пропиточного раствора составляет от 2 до 4.

6. Катализатор гидроочистки нефтяных фракций, полученный способом по п. 1, содержащий оксид кобальта или оксид никеля, фосфорно-молибденовый или фосфорно-вольфрамовый гетерополикомплекс, при следующем содержании компонентов, мас.%:

| КАТАЛИЗАТОР ГИДРООЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ И РАФИНАТОВ СЕЛЕКТИВНОЙ ОЧИСТКИ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2497585C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ И КАТАЛИЗАТОР ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2012 |

|

RU2486010C1 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2497586C2 |

| US7618916 В2, 17.11.2009. | |||

Авторы

Даты

2019-09-19—Публикация

2016-10-20—Подача