Изобретение относится к катализаторам получения дизельных фракций с низким содержанием серы и полициклических ароматических углеводородов, способам приготовления носителей таких катализаторов, самих катализаторов и способам гидроочистки углеводородного сырья.

В настоящее время российские нефтеперерабатывающие заводы должны обеспечить производство дизельных топлив, по остаточному содержанию серы соответствующих требованиям Технического регламента Таможенного союза [TP ТС 013/2011 Технический регламент Таможенного союза "О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту" (с изменениями на 2 декабря 2015 года)]. Существующие марки отечественных катализаторов не позволяют снизить содержание серы в получаемых дизельных топливах без ужесточения условий проведения процесса гидроочистки - повышения температуры в реакторе или снижения объемной скорости подачи сырья. При этом повышение температуры приводит к увеличению эксплуатационных затрат, сокращению срока службы катализатора и ухудшению качества получаемой продукции, в частности, по содержанию полициклических ароматических углеводородов и цетановому числу. Уменьшение объемной скорости подачи сырья приводит к сокращению выпуска моторных топлив и рассматривается НПЗ, как правило, как нежелательная мера.

Модернизация НПЗ, проводимая с 2011 года, способствовала внедрению процессов гидроочистки при повышенном давлении водорода (7-8 МПа), что обусловило необходимость создания новых катализаторов, позволяющих получать компоненты дизельного топлива с низким остаточным содержанием серы и ароматических углеводородов в данных условиях проведения процессов.

Известные катализаторы для гидроочистки дизельных фракций от соединений серы содержат молибден и/или вольфрам и кобальт и/или никель в оксидной форме, нанесенные на поверхность пористого термостойкого оксида металла.

Известным методом получения катализатора [RU 2626454 B01J 27/19 (2006.01), B01J 27/186 (2006.01), B01J 21/02 (2006.01), B01J 21/04 (2006.01)] является получение гидрооксида алюминия марки «сырая лепешка» методом однопоточного осаждения с введением в состав сырья порошка гидроксида алюминия и последующей обработкой раствором азотной, уксусной, фосфорной кислот и триэтиленгликолем. Технический результат, заявляемый авторами, заключается в повышении гидрообессеривающей активности, понижении насыпной плотности, увеличении удельной поверхности, упрощении технологии приготовления катализатора. Основным недостатком данного способа является необходимость отдельного получения порошка гидрооксида алюминия, характеристики которого авторами не раскрываются и могут существенного влиять на результат, а так же необходимость проведения дополнительной стадии обработки модифицированной «лепешки» растворами азотной, уксусной, фосфорной кислот и триэтиленгликолем, предполагает при постадийной реализации еще 3-4 стадии технологического процесса. Таким образом, усложняется технология приготовления катализатора, снижается воспроизводимость его синтеза, невозможным оказывается прогнозирование насыпной плотности получаемых образцов катализатора.

Известным методом получения катализаторов гидроочистки, содержащих диспергированные на Al2O3 оксиды Ni и Мо, является экструзия массы гидроксида алюминия, смешанной с солями Со и/или Ni и Мо и/или W. В этом случае активные компоненты добавляют в пептизированный какой-либо одноосновной кислотой гидроксид алюминия [RU 2189860, B01J 37/04, 23/882, 27.09.02; 2137541, B01J 23/88, C10G 45/08, 20.09.99]. В качестве предшественников активного компонента используются труднорастворимые соли молибдена и вольфрама, в основном аммоний молибденовокислый (NH4)6Мо7О24⋅4Н2О, и соли кобальта и никеля, в основном нитраты [RU 2137541, B01J 23/88, 20.09.99]. Основным недостатком катализаторов, полученных по данному способу, является их низкая активность, не позволяющая получить глубокоочищенное дизельное топливо (с содержанием серы менее 10 ppm). Это объясняется тем, что часть внесенных в массу гидроксида алюминия активных компонентов не находится на активной поверхности катализатора, а заключено в объеме Al2O3. Существуют методы получения катализаторов [RU 2387475, B01J 21/04 (2006.01), B01J 27/19 (2006.01), B01J 27/24 (2006.01), C10G 45/08 (2006.01). Опубл. 27.04.2010. Бюл. №12.], использующие парамолибдат аммония и/или нитрат кобальта в качестве компонентов пропиточных растворов. Основным недостатком катализаторов, полученных по этим способам, является низкая дисперсность активной фазы, что обусловлено выделением окислов азота при термической обработке, способствующих агрегированию предшественников. Как следствие, такие образцы не обладают достаточной активностью для получения дизельного топлива с содержанием серы менее 10 млн-1.

Известны различные нанесенные катализаторы гидроочистки нефтяных дистиллятов и способы их приготовления, включающие использование лимонной кислоты. Лимонная кислота в значительных количествах способна приводить к снижению прочности катализатора и образованию «лимонного» кокса на стадии активации, что уменьшает эксплуатационный ресурс катализатора. Кроме того, применение растворов активных компонентов на основе лимонной кислоты сопряжено с рядом технологических трудностей, связанных с их высокой вязкостью.

Известны способы модифицирования носителя при использовании цеолитов [RU 2712446 МПК B01J 32/00 (2006.01), B01J 37/00 (2006.01), B01J 37/10 (2006.01), B01J 21/04 (2006.01), Бюл. №4; RU 2722824 МПК C10L 1/00 (2006.01), C10G 45/04 (2006.01), C10G 45/06 (2006.01), C10G 65/04 (2006.01), Бюл. 16; RU 2725870 МПК B01J 23/883 (2006.01), B01J 29/85 (2006.01), B01J 37/02 (2006.01), Бюл. №19]. Недостатком всех этих способов модифицирования является необходимость использования синтетических цеолитов, что приводит к удорожанию изготовления катализатора.

Известен способ приготовления нанесенных полиметаллических катализаторов [RU 2294240, B01J 23/56, 27.02.2007 Бюл. №6], включающий последовательные стадии нанесения предшественников, несущих катионную и анионную часть, в качестве предшественника, несущего катионную часть, используются вещества состава [М (NH3)xAy]Bz, где М-Cr, Со, Cu, Zn и др.; А-ОН, H2O, В-ОН, F, О, а несущего анионную часть -Ex2[M'Dy2Cz2], где M'-Ti, Cr, Zn, Мо и др.; С-ОН, H2O, F и др.; D-OH, H2O, F и др.; E-Li, Na, K и др. Этот способ приготовления катализаторов может быть использован для модифицирования поверхности керамики, пластмассы, оксидов переходных металлов и других материалов. Недостатком данного способа является сложность приготовления заявленных соединений и их нестабильность в условиях нанесения на поверхности, обладающие амфотерными свойствами.

Наиболее близким к заявляемому является катализатор гидропроцессов, содержащий полярные добавки, способ его приготовления и применения [WO 2018/039105 A1, B01J 37/18 (2006.01), B01J 27/185 (2006.01), B01J 37/20 (2006.01), B01J 31/02 (2006.01), B01J 23/75 (2006.01), B01J 31/04 (2006.01), B01J 23/755 (2006.01), B01J 37/02 (2006.01), B01J 23/882 (2006.01), CIOG 45/08 (2006.01), B01J 23/883 (2006.01) B01J 37/08 (2006.01), B01J 23/888 (2006.01), 01.03.2018].

Способ приготовления катализатора по данному патенту включает использование компонентов 6, 9/10 групп ПСХЭ и носитель, модифицированный раствором органической кислоты. Сушку данного материала при температуре, которая находится в диапазоне выше температуры плавления указанной органической кислоты и ниже температуры кипения указанной органической кислоты для получения высушенного пропитанного материала подложки; а также включение полярной добавки, имеющей дипольный момент по меньшей мере 0,45, в указанный высушенный пропитанный материал носителя, чтобы тем самым обеспечить его необходимый состав. Органическая кислота выбрана из группы карбоновых кислот, состоящих из соединений ди- или трикарбоновых кислот, имеющих по меньшей мере от 3 до 10 атомов углерода и которые могут быть или не быть замещены одним или несколькими гидроксильные группы, молярная масса соединения карбоновой кислоты находится в диапазон от 100 до 250 г/моль, температура плавления соединения карбоновой кислоты находится в интервале от 100 до 200°С, и соединение карбоновой кислоты растворимо в воде. Раствор для пропитки представляет собой водный раствор, включающий соль металла указанного металлического компонента группы 9/10, выбранного из группы, состоящей из кобальта и никеля, где указанный металлический компонент группы 9/10 присутствует в указанном водном раствор в количестве в пределах от 0,5 мас. % до 20 мас. %. Соль металла указанного компонента металла группы 6, выбрана из молибдена и вольфрама, где указанный металл группы 6 присутствует в указанном водном растворе в количестве в диапазоне от 5 до 50 мас. % указанного водного раствора и указанного органического кислотного соединения. Полярная добавка имеет температуру кипения в диапазоне от 50 до 275°С, выбрана из гетероатомных соединений за исключением серосодержащих соединений. Органическое соединение кислоты может быть выбрано из глюконовой или лимонной кислоты. Полярная добавка представляет собой гетероциклическое соединение формулы CxHNyOz, где x представляет собой целое число 3 или более, y либо ноль, либо целое число в диапазоне от 1 до 3, z либо ноль, либо целое число в диапазон от 1 до 3, а n - количество атомов водорода, необходимое для заполнения оставшихся связей с атомами углерода молекулы. Соединение может иметь структуру лактама или циклического сложного эфира, например пропиленкарбоната, либо N-метилпирролидона, либо их комбинацию.

Недостатком данного прототипа является то, что используемые в высоких концентрациях карбоновые кислоты способны уменьшать прочность катализатора, способны формировать коксовые отложения на этапе проведения стадии активации катализатора, кроме того, операции нанесения органической добавки и активного компонента проводятся из отдельных растворов, т.е. возникает дополнительная технологическая стадия. Использование лактонов в качестве органической добавки может приводить к их гидролизу в присутствии носителей, обладающих высокой кислотностью, что негативно может отражаться на стабильности пропиточного раствора при нанесении и существенной зависимости результатов приготовления катализатора от используемых носителей.

Техническим результатом данной группы изобретений является катализатор гидроочистки, позволяющий получать компоненты дизельного топлива, соответствующие по качеству современным нормативным требованиям, способ приготовления данного катализатора и способ его применения.

Технический результат достигается тем, что предложен катализатор гидроочистки дизельных фракций, содержащий Ni, Мо и Р в составе комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(ОН)3]6- гетерополианионов, либо их смесей в количествах, соответствующих содержаниям оксидов NiO, MoO3 и Р2О5 в прокаленном в течение 2 часов при 550°С катализаторе равных 2,2-6,2 мас. %, 14,0-30,0 мас. % и 0,6-4,9 мас. % соответственно, органические модификаторы и термостойкий алюмооксидный носитель, не обязательно модифицированный соединениями кремния, - остальное.

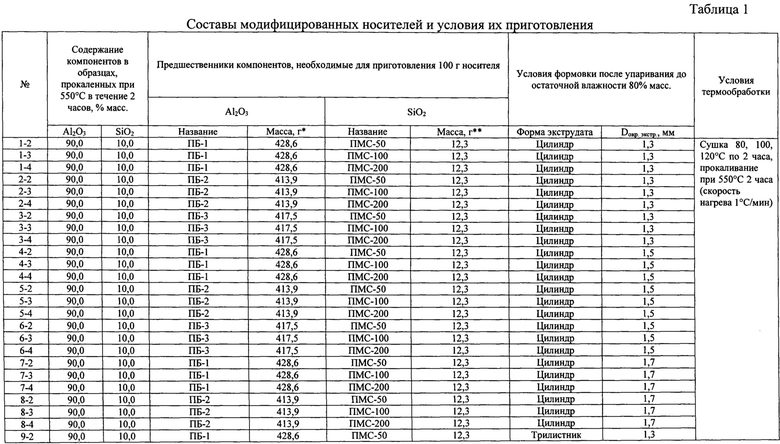

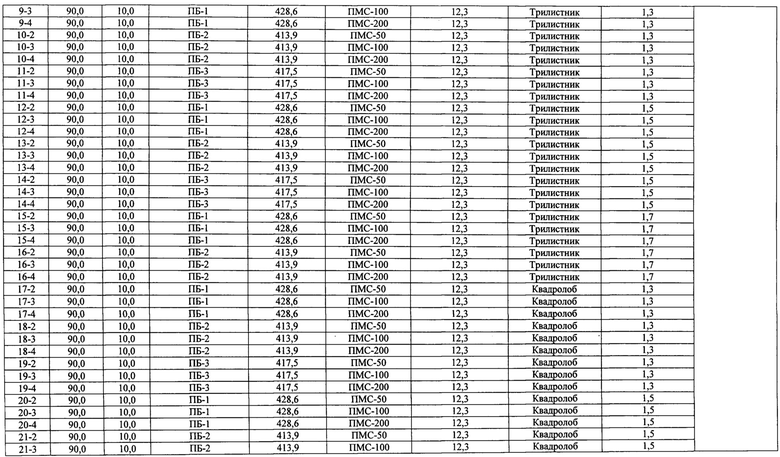

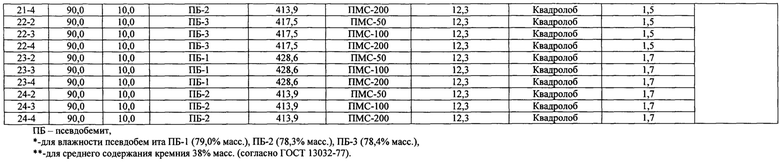

Для получения термостойкого алюмооксидного носителя, не обязательно модифицированного соединениями кремния, используют псевдобемит, пептизированный концентрированной азотной кислотой объемом 0,3 мл на 100 г массы и, необязательно модифицированный введением силоксановой жидкости (12,3 грамма на 90 г Al2O3), с последующим перемешиванием, упариванием (до остаточной влажности 65% масс), формовкой, сушкой и прокалкой (сушка 80, 100, 120°С по 2 часа, прокаливание при 550°С 2 часа (скорость нагрева 1°С/мин)).

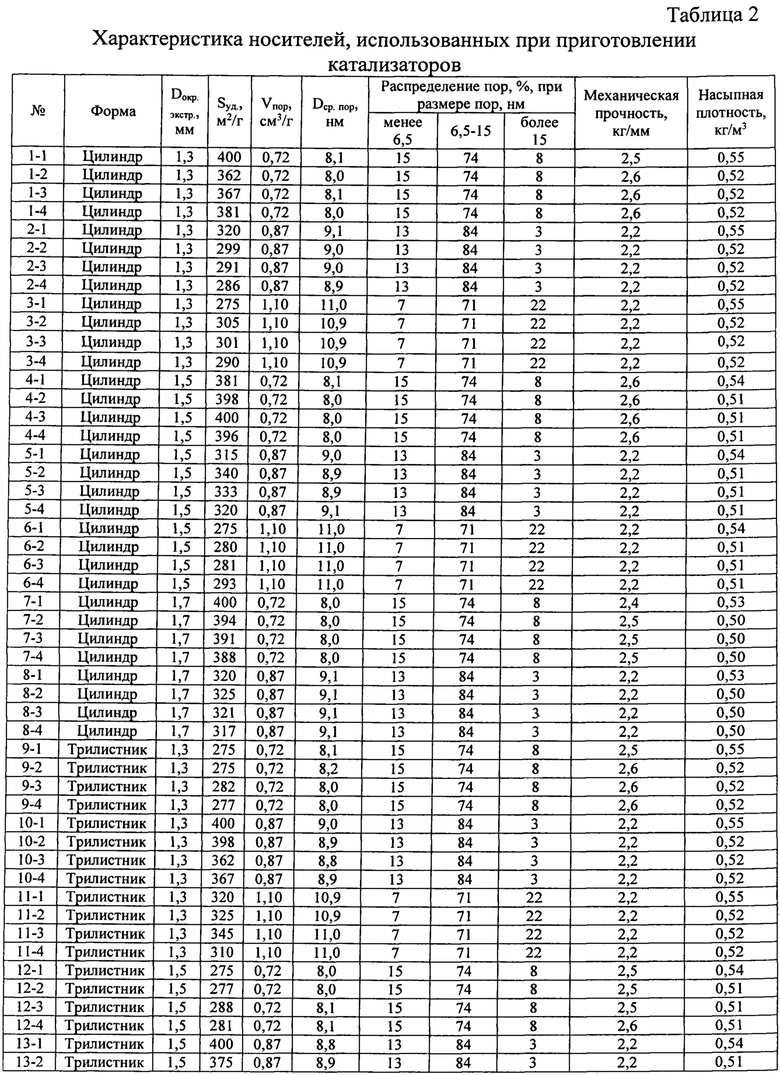

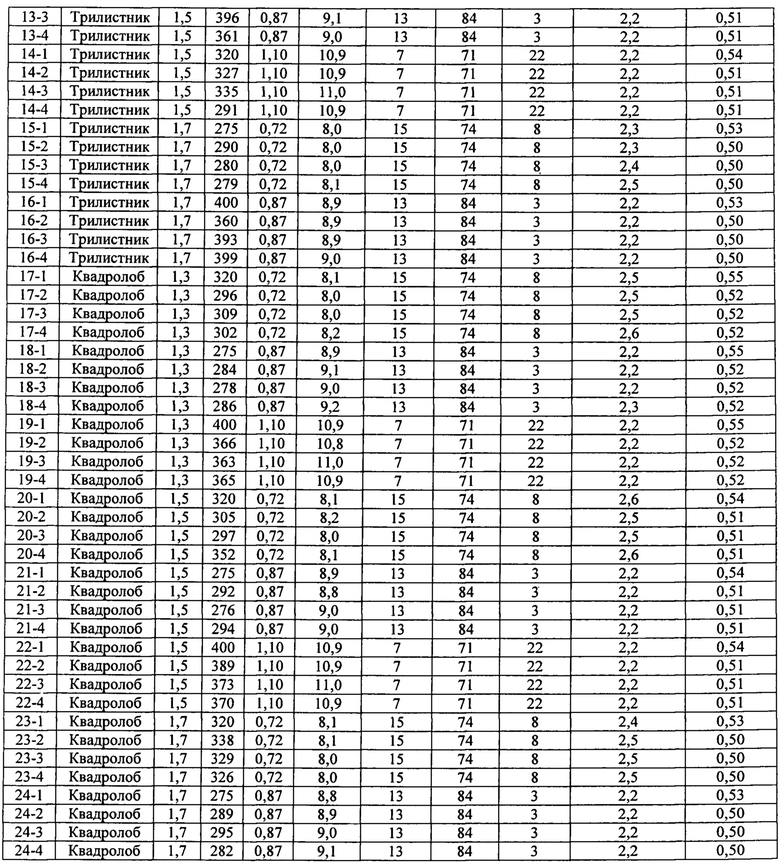

В качестве термостойкого носителя могут быть использованы полученные экструдаты, в поперечном сечении представляющие собой цилиндр, трилистник или квадролоб, с диаметром описанной окружности 1,3-1,7 мм с удельной площадью поверхности 275-400 м2/г, объемом пор 0,72-1,10 см3/г, средним диаметром пор 8,0-11,0 нм, имеющие такое распределением пор по диаметрам, что на долю пор с диаметром 6.5-15,0 нм приходится не менее 70% общего объема пор, механической прочностью 2,2-2,6 кг/мм, имеющие пониженную относительно немодифицированного носителя насыпную плотность в интервале 0,50-0,52 кг/м3.

При приготовлении пропиточного раствора могут быть использованы органические модификаторы: карбоновые кислоты или карбоновые кислоты вместе с многоатомными спиртами и/или органическими эфирами угольной кислоты.

В качестве карбоновых кислот может быть использована лимонная, винная, малоновая, щавелевая, тиогликолевая кислоты или их смеси при мольных отношениях карбоновая кислота/NiO от 0,3:1 до 2:1.

В качестве многоатомных спиртов могут быть использованы этиленгликоль (ЭГ), пропиленгликоль (ПГ), бутандиол (БГ), пентандиол (АГ), глицерин (ГЛ), пентаэритрит (ПЭ), диэтиленгликоль (ДЭГ) и триэтиленгликоль (ТЭГ) при мольных отношениях многоатомный спирт/NiO от 0,5:1 до 1,5:1.

В качестве органических эфиров угольной кислоты могут быть использованы диэтилкарбонат (ДЭК), этиленкарбонат (ЭК), пропиленкарбонат (ПК) и их смеси, при мольных отношениях органический эфир угольной кислоты/NiO от 0,5:1 до 1,5:1.

Предпочтительно, чтобы общее количество органических компонентов в растворе комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(ОН)3]6- гетерополианионов, либо их смесей, не превышало 4,0 моль на 1 моль NiO.

Способ приготовления катализатора включает приготовление раствора комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(ОН)3]6- гетерополианионов, либо их смесей, с использованием Н3РО4 и органических модификаторов, сочетание и соотношения которых обеспечивают образование в растворе анионов гетерополикислот [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(ОН)3]6-, либо их смесей и стабильность их при рН в интервале от 0,7 до 4,5, вакуумирование и пропитку носителя раствором комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(ОН)3]6- гетерополианионов, либо их смесей, матурацию пропитанного катализатора, сушку и активацию.

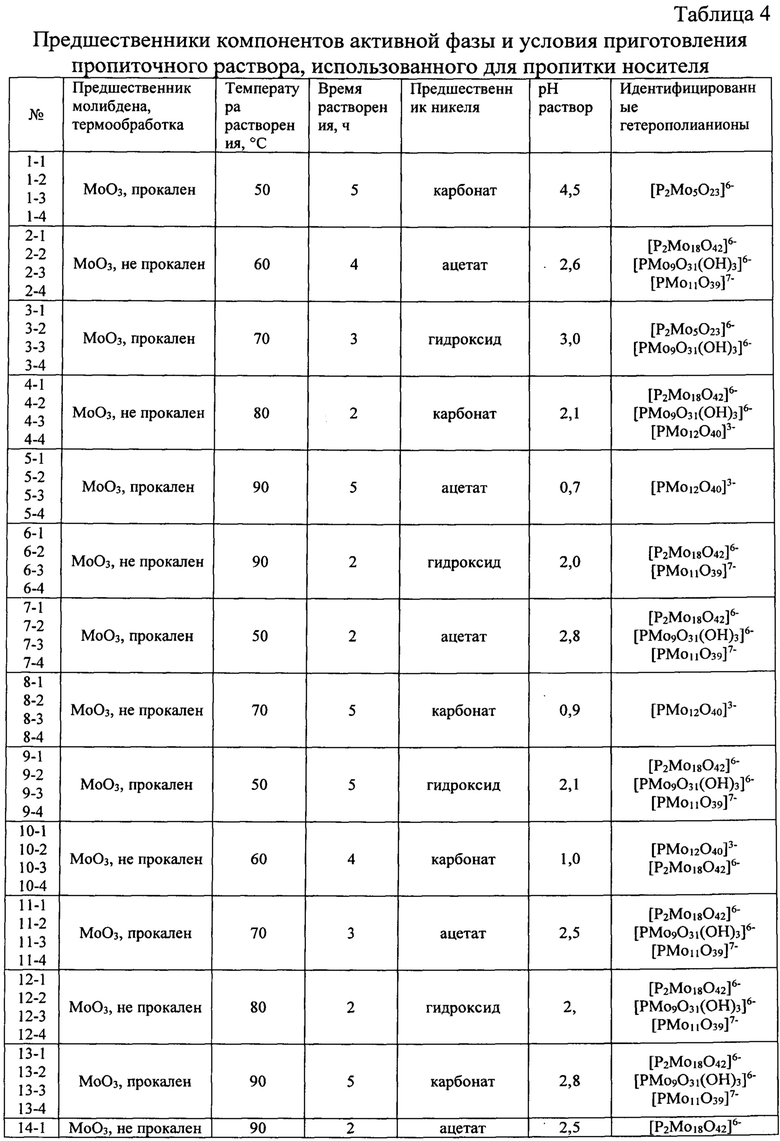

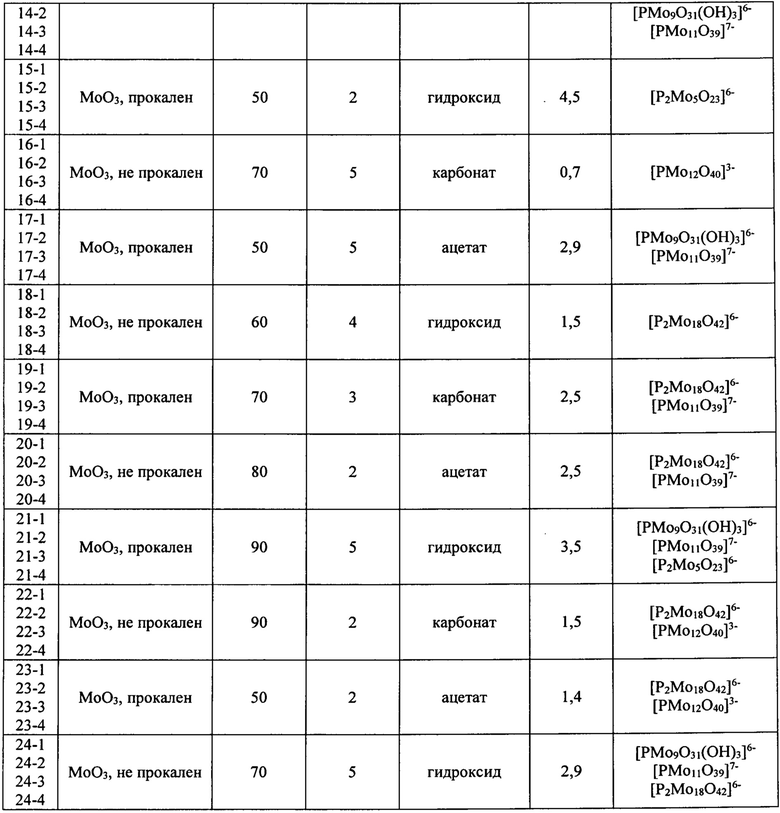

Возможны следующие варианты осуществления способа. Пропиточный раствор комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [РМо9О31(ОН)3]6- гетерополианионов, либо их смесей, может быть приготовлен из необязательно прокаленного при 550°С в течение 1 часа MoO3 путем растворения в водном растворе Н3РО4 при температуре 50-90°С в течение 2-5 часов при последовательном добавлении карбоната или ацетата или гидроксида никеля, органических модификаторов, выбранных из карбоновых кислот, многоатомных спиртов и/или органических эфиров угольной кислоты.

Согласно одному варианту, концентрация МоО3 в растворе комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(ОН)3]6- гетерополианионов, либо их смесей, составляет не менее 235 мг МоО3/мл раствора.

Согласно второму варианту, содержание фосфора в расчете на Н3РО4 в растворе комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [РМо9О31(ОН)3]6- гетерополианионов, либо их смесей составляет 14-110 мг/мл раствора.

Вакуумирование носителя могут проводить в течение 10-60 минут при остаточном давлении 4 кПа и температуре 30-50°С.

Согласно третьему варианту, подачу раствора комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(OH)3]6- гетерополианионов, либо их смесей, в носитель осуществляют в течение 30 минут.

Матурацию пропитанного катализатора могут проводить в течение 1-12 часов при температуре 20-40°С. Сушку пропитанного катализатора могут осуществлять в течение 6 часов при температуре 50-120°С.

Активацию пропитанного катализатора могут осуществлять in situ ступенчато в течение 36 часов по следующей программе: 2 часа при 140, 12 часов при 240, 12 часов при 340°С в токе водорода при равномерном повышении температуры между ступенями и подаче смеси диметилдисульфид-нефтяная фракция, имеющей температуры начала и конца кипения в интервале 120-240°С, при общем содержании серы в ней 0,5-1,5 мас. %.

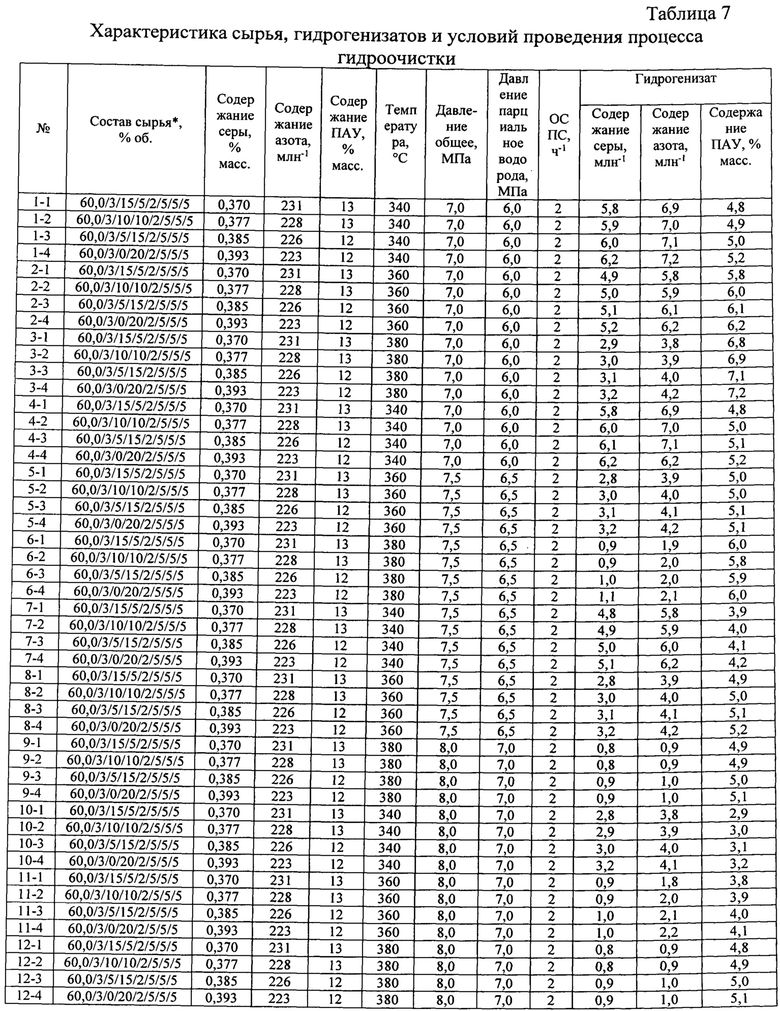

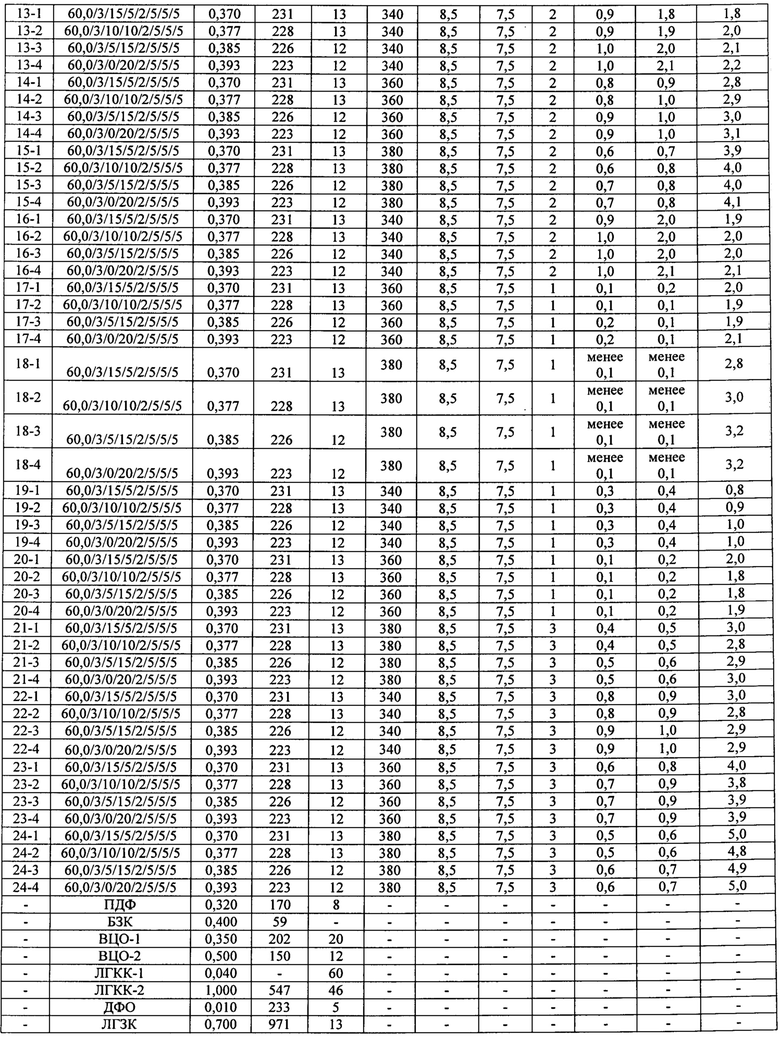

Гидроочистку дизельной фракции с использованием вышеописанного катализатора проводят при температурах 340-380°С, общем давлении 5,0-8,5 МПа, объемной скорости подачи сырья 1,0-3,0 ч-1, парциальном давлении водорода на входе в реактор не менее 6,0 МПа.

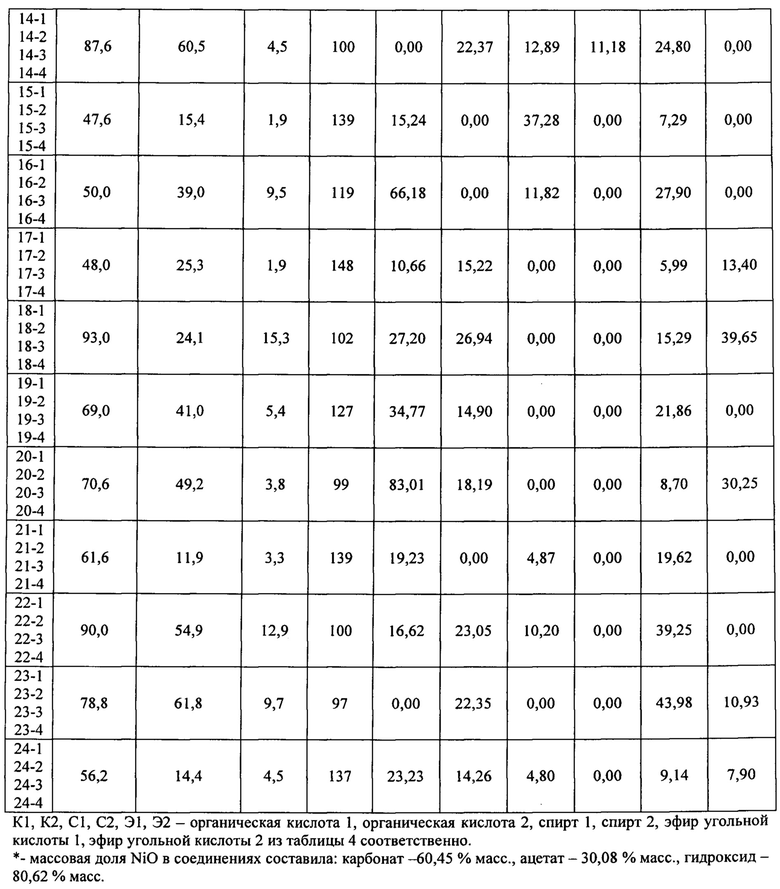

Предпочтительный вариант, в котором суммарное содержание следующих продуктов БЗК, ВЦО, ЛГКК, ДФО и ЛГЗК в смеси не превышает 40 мас. %.

Для приготовления термостойкого носителя катализаторов использовали псевдобемиты и силоксановые жидкости, необходимые количества которых для приготовления 100 г прокаленного носителя представлены в таблице 1.

Для приготовления катализаторов использовали носители, характеристики которых представлены в таблице 2. В процессе приготовления пропиточные растворы были охарактеризованы рядом ФХМА, в том числе методами КР и 31Р ЯМР.

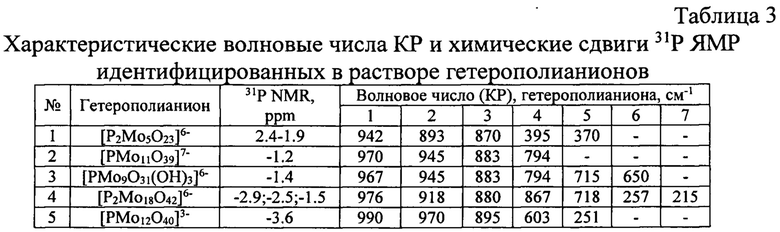

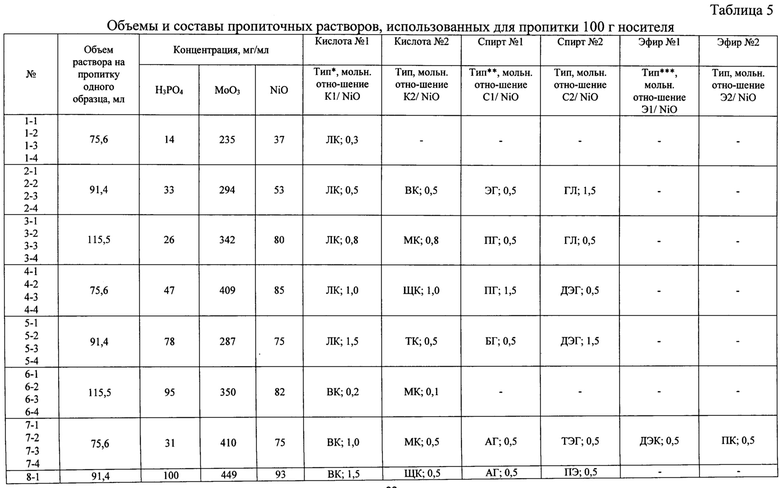

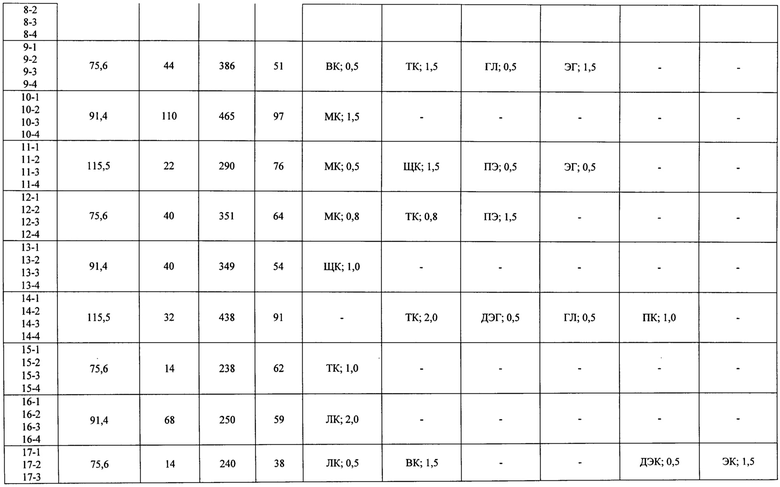

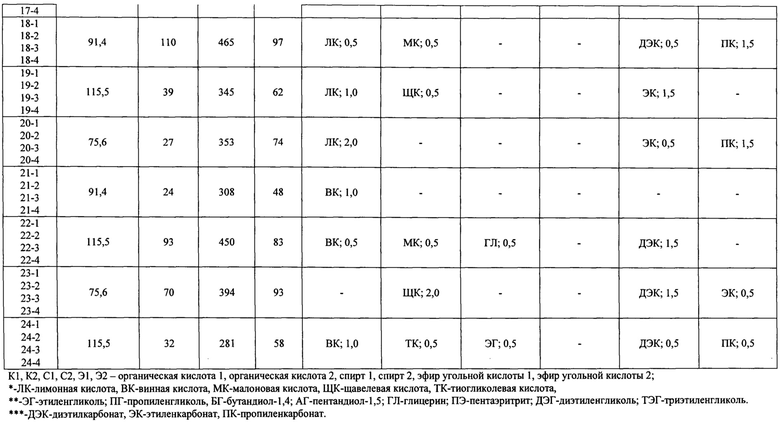

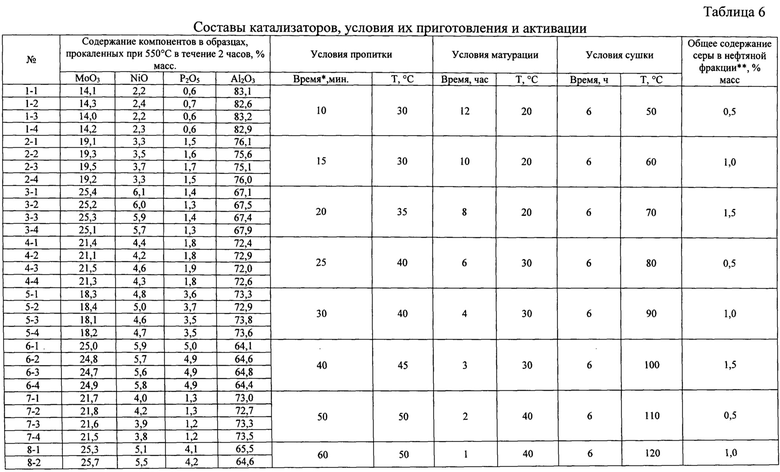

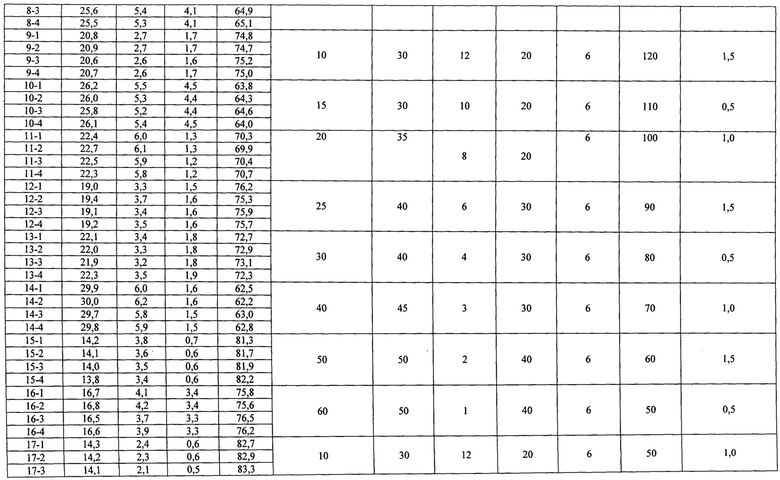

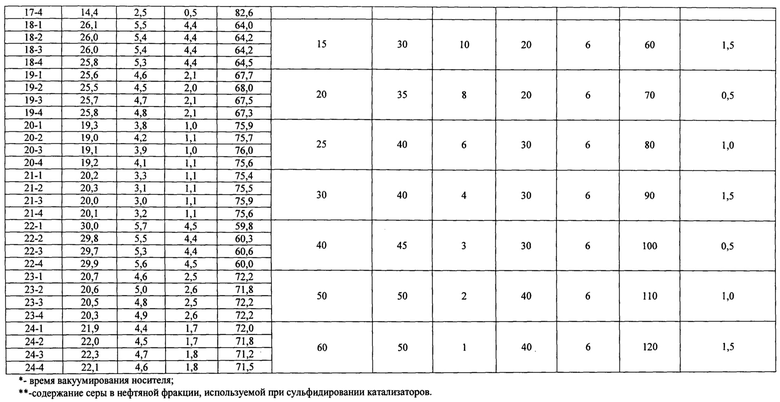

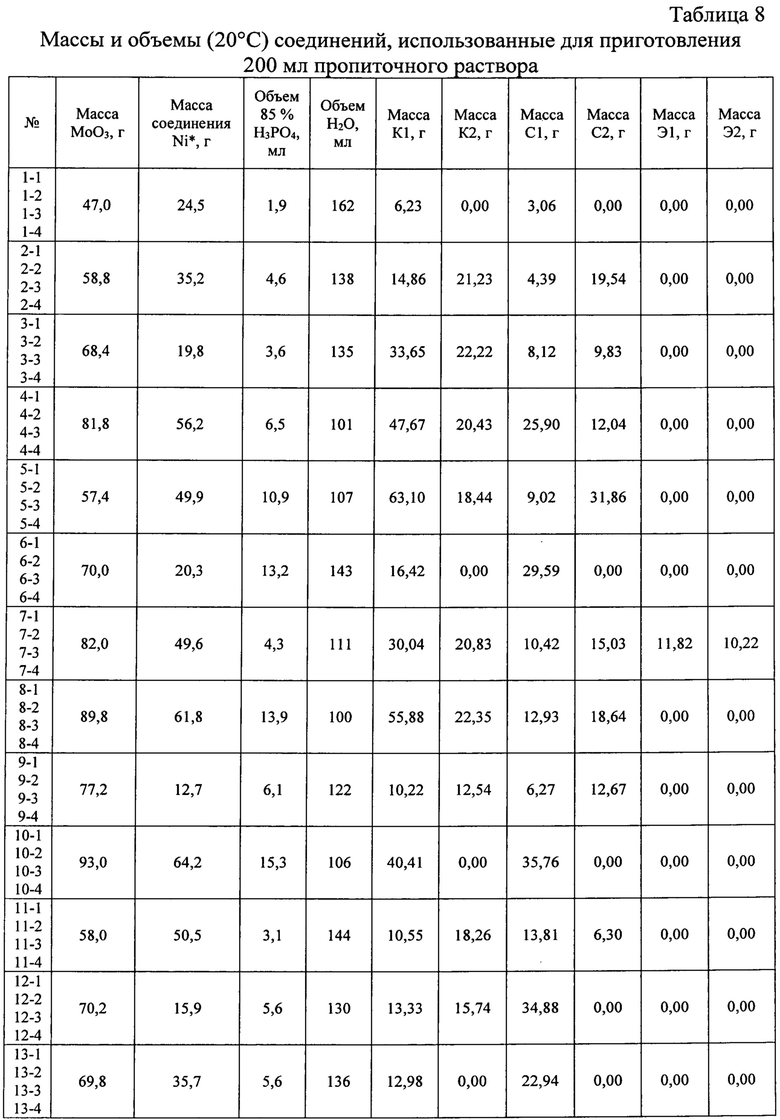

Характеристические волновые числа КР и химические сдвиги 31Р ЯМР идентифицированных в растворе гетерополианионов представлены в таблице 3. Предшественники компонентов активной фазы и условия приготовления пропиточного раствора, использованного для пропитки носителя, указаны в таблице 4. Объемы и составы пропиточных растворов, использованных для пропитки носителей, приведены в таблице 5. Состав катализаторов, условия их приготовления и активации представлены в таблице 6. Характеристика сырья, гидрогенизатов и условий проведения процесса гидроочистки представлены в таблице 7.

Процесс гидроочистки прямогонных и смесевых дизельных фракций выполняли на проточной пилотной установке под давлением водорода. Полученные гидрогенизаты отделяли от газообразных компонентов в сепараторе при давлении, практически равном давлению в реакторе, и температуре 20°С, затем подвергали обработке 10%-ным раствором NaOH в течение 15 мин, отмывали дистиллированной водой до нейтральной реакции промывных вод, высушивали в течение суток над прокаленным CaCl2.

Содержание серы определяли с помощью хемилюминесцентного анализатора. Брали среднее значение из трех параллельных измерений.

Пример 1-1. Для приготовления катализатора использовали 100 г экструдатов γ-Al2O3 (№1-1, таблица 2). Номера строк в таблицах 2, 4-8, содержащие данные, необходимые для приготовления, активации и проведения процесса гидроочистки соответствуют номерам примеров. Массы и объемы исходных соединений, необходимых для приготовления пропиточного раствора, приведены в таблице 8. Приготовление пропиточного раствора осуществляли при использовании МоО3, подготовленного согласно таблице 4, необязательно прокаленного при 550°С в течение 1 часа путем растворения в водном растворе Н3РО4 при температуре и времени согласно таблице 4, при последовательном добавлении соединения никеля согласно таблице 4, органических модификаторов, выбранных из карбоновых кислот, многоатомных спиртов и/или органических эфиров угольной кислоты согласно таблице 5. Носитель перед пропиткой вакуумировали в условиях, указанных в таблице 6, подачу пропиточного раствора в носитель осуществляют в течение 30 минут по влагоемкости, проводили матурацию и сушку согласно таблице 5. Активацию высушенного катализатора осуществляли in situ ступенчато в течение 36 часов по следующей программе: 2 часа при 140, 12 часов при 240, 12 часов при 340°С в токе водорода (общее давление 3,0 МПа, кратность циркуляции ВСГ/сырье 500 нм3/м3 сырья) при равномерном повышении температуры между ступенями и подаче смеси диметилдисульфид-нефтяная фракция (ОСПС=3 ч-1), имеющей температуры начала и конца кипения в интервале 120-240°С, при общем содержании серы, указанном в таблице 6. Гидроочистку проводили на сырье и при параметрах процесса, представленных в таблице 7, характеристика полученных гидрогенизатов так же представлена в таблице 7.

Пример 1-2. Для приготовления носителя катализатора использовали 428,6 г псевдобемита ПБ-1, пептизированного концентрированной азотной кислотой в расчете 0,3 мл на 100 г массы гидрооксида, модифицированный введением 12,3 г силоксановой жидкости ПМС-50, отформованный в цилиндр с диаметром окружности 1,3 мм (№1-2, таблица 1) Для приготовления катализатора использовали 100 г экструдатов γ-Al2O3 (№1-2, таблица 2). Номера строк в таблицах 2, 4-8, содержащие данные, необходимые для приготовления, активации и проведения процесса гидроочистки соответствуют номерам примеров. Массы и объемы исходных соединений, необходимых для приготовления пропиточного раствора, приведены в таблице 8. Приготовление пропиточного раствора осуществляли при использовании МоО3, подготовленного согласно таблице 4, необязательно прокаленного при 550°С в течение 1 часа путем растворения в водном растворе Н3РО4 при температуре и времени согласно таблице 4, при последовательном добавлении соединения никеля согласно таблице 4, органических модификаторов, выбранных из карбоновых кислот, многоатомных спиртов и/или органических эфиров угольной кислоты согласно таблице 5. Носитель перед пропиткой вакуумировали в условиях, указанных в таблице 6, подачу пропиточного раствора в носитель осуществляют в течение 30 минут по влагоемкости, проводили матурацию и сушку согласно таблице 5. Активацию высушенного катализатора осуществляли in situ ступенчато в течение 36 часов по следующей программе: 2 часа при 140, 12 часов при 240, 12 часов при 340°С в токе водорода (общее давление 3,0 МПа, кратность циркуляции ВСГ/сырье 500 нм3/м3 сырья) при равномерном повышении температуры между ступенями и подаче смеси диметилдисульфид-нефтяная фракция (ОСПС=3 ч-1), имеющей температуры начала и конца кипения в интервале 120-240°С, при общем содержании серы, указанном в таблице 6. Гидроочистку проводили на сырье и при параметрах процесса, представленных в таблице 7, характеристика полученных гидрогенизатов так же представлена в таблице 7.

Примеры с 1-3 по 24-4. Аналогично примеру 1-1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор глубокой гидроочистки дизельных фракций, способ его приготовления и способ гидроочистки с его использованием | 2020 |

|

RU2744915C1 |

| Способ пропитки носителя катализатора гидроочистки | 2022 |

|

RU2794669C1 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ И КАТАЛИЗАТОРА ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2569682C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ И КАТАЛИЗАТОР ДЛЯ ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2012 |

|

RU2486010C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС СЕЛЕКТИВНОГО ГИДРООБЕССЕРИВАНИЯ ОЛЕФИНСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2557248C2 |

| Состав и способ приготовления катализаторов гидроочистки смеси дизельных фракций | 2016 |

|

RU2700712C2 |

| Способ получения катализатора глубокой гидропереработки углеводородного сырья, катализатор и способ гидроочистки углеводородного сырья с его использованием | 2020 |

|

RU2747053C1 |

| КАТАЛИЗАТОР ГИДРООБЕССЕРИВАНИЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2573561C2 |

| Состав и способ приготовления катализаторов гидроочистки дизельных фракций | 2016 |

|

RU2700713C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2017 |

|

RU2661866C1 |

Настоящее изобретение относится к способу получения катализатора гидроочистки дизельных фракций, содержащего Ni, Mo и Р, к катализатору, полученному данным способом, и к способу гидроочистки дизельной фракции с использованием полученного катализатора. Способ получения катализатора включает приготовление раствора комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(ОН)3]6- гетерополианионов, либо их смесей, с использованием Н3РО4 и органического модификатора, сочетание и соотношения которых обеспечивают образование в растворе анионов гетерополикислот [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(OH)3]6-, либо их смесей и стабильность их при рН в интервале от 0,7 до 4,5. Также способ включает вакуумирование и пропитку носителя, модифицированного или не модифицированого соединениями кремния, раствором комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(ОН)3]6- гетерополианионов, либо их смесей, матурацию пропитанного катализатора и сушку с получением образцов, содержание компонентов в которых соответствует содержаниям оксидов NiO, MoO3 и Р2О5 в прокаленном в течение 2 часов при 550°С образце, равным 2,2-6,2 мас. %, 14,0-30,0 мас. % и 0,6-5.0 мас. % соответственно, термостойкий алюмооксидный носитель, модифицированный или не модифицированный соединениями кремния, - остальное. Далее способ включает активацию образцов в токе водорода при подаче смеси диметилдисульфид-нефтяная фракция. Технический результат – получение высокоактивного катализатора гидроочистки с пониженной насыпной плотностью и увеличенной прочностью гранул, позволяющего получать компоненты дизельного топлива, соответствующие по качеству современным нормативным требованиям. 3 н. и 16 з.п. ф-лы, 8 табл., 96 пр.

1. Способ получения катализатора гидроочистки дизельных фракций, содержащего Ni, Mo и Р, включающий приготовление раствора комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(ОН)3]6- гетерополианионов, либо их смесей, с использованием Н3РО4 и органического модификатора, сочетание и соотношения которых обеспечивают образование в растворе анионов гетерополикислот [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(OH)3]6-, либо их смесей и стабильность их при рН в интервале от 0,7 до 4,5, вакуумирование и пропитку носителя, модифицированного или не модифицированого соединениями кремния, раствором комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(ОН)3]6- гетерополианионов, либо их смесей, матурацию пропитанного катализатора и сушку с получением образцов, содержание компонентов в которых соответствует содержаниям оксидов NiO, MoO3 и Р2О5 в прокаленном в течение 2 часов при 550°С образце, равным 2,2-6,2 мас. %, 14,0-30,0 мас. % и 0,6-5.0 мас. % соответственно, термостойкий алюмооксидный носитель, модифицированный или не модифицированный соединениями кремния, - остальное, и дальнейшую активацию образцов в токе водорода при подаче смеси диметилдисульфид-нефтяная фракция.

2. Способ по п. 1, отличающийся тем, что раствор комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [РМо11О40]3-, [P2Mo18O42]6-, [PMo9O31(OH)3]6- гетерополианионов, либо их смесей, готовят из необязательно прокаленного при 550°С в течение 1 часа MoO3 путем растворения в водном растворе H3PO4 при температуре 50-90°С в течение 2-5 часов при последовательном добавлении карбоната или ацетата или гидроксида никеля, органического модификатора, выбранного из карбоновой кислоты, многоатомного спирта и/или органического эфира угольной кислоты.

3. Способ по п. 2, отличающийся тем, что концентрация МоО3 в растворе комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [РМо9О31(ОН)3]6- гетерополианионов, либо их смесей, составляет не менее 235 мг МоО3/мл раствора.

4. Способ по одному из пп. 1-3, отличающийся тем, что содержание фосфора в расчете на Н3РО4 в растворе комплексных солей [Р2Мо5О23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(OH)3]6- гетерополианионов, либо их смесей составляет 14-110 мг/мл раствора.

5. Способ по п. 1, отличающийся тем, что вакуумирование носителя проводят в течение 10-60 минут при остаточном давлении 4 кПа при температуре 30-50°С.

6. Способ по п. 1, отличающийся тем, что подачу раствора комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [РМо9О31(ОН)3]6- гетерополианионов, либо их смесей, в носитель осуществляют в течение 30 минут.

7. Способ по п. 1, отличающийся тем, что матурацию осуществляют в течение 1-12 часов при температуре 20-40°С.

8. Способ по п. 1, отличающийся тем, что сушку осуществляют в течение 6 часов при температуре 50-120°С.

9. Способ по п. 1, отличающийся тем, что активацию осуществляют in situ ступенчато в течение 36 часов по следующей программе: 2 часа при 140, 12 часов при 240, 12 часов при 340°С в токе водорода (общее давление 3,0 МПа, кратность циркуляции ВСГ/сырье 500 нм3/м3 сырья) при равномерном повышении температуры между ступенями и подаче смеси диметилдисульфид-нефтяная фракция (ОСПС=3 ч-1), имеющей температуры начала и конца кипения в интервале 120-240°С, при общем содержании серы в ней 0,5-1,5 мас. %.

10. Способ по п. 1, отличающийся тем, что в качестве органического модификатора используют по меньшей мере одну карбоновую кислоту или дополнительно в смеси с по меньшей мере одним из многоатомных спиртов и/или в смеси с по меньшей мере одним из органических эфиров угольной кислоты.

11. Способ по п. 10, отличающийся тем, что в качестве карбоновой кислоты используют лимонную, винную, малоновую, щавелевую, тиогликолевую кислоты или их смеси при мольном отношении карбоновая кислота/NiO от 0,3:1 до 2:1.

12. Способ по п. 10, отличающийся тем, что в качестве многоатомного спирта используют этиленгликоль, пропиленгликоль, бутандиол, пентандиол, глицерин, пентаэритрит, диэтиленгликоль, триэтиленгликоль или их смеси, при мольном отношении многоатомный спирт/NiO от 0,5:1 до 1,5:1.

13. Способ по одному из пп. 10-12, отличающийся тем, что в качестве органического эфира угольной кислоты используют диэтилкарбонат, этиленкарбонат, пропиленкарбонат или их смеси, при мольном отношении органический эфир угольной кислоты/NiO от 0,5:1 до 1,5:1.

14. Способ по п. 1, отличающийся тем, что общее количество органических компонентов в растворе комплексных солей [P2Mo5O23]6-, [PMo12O40]3-, [PMo11O40]3-, [P2Mo18O42]6-, [PMo9O31(ОН)3]6- гетерополианионов, либо их смесей, не превышает 4,0 моль на 1 моль NiO.

15. Катализатор гидроочистки дизельных фракций, полученный способом по п. 1.

16. Катализатор по п. 15, отличающийся тем, что в качестве модифицированного или не модифицированного термостойкого алюмооксидного носителя используют экструдаты γ-Al2O3, в поперечном сечении представляющие собой цилиндр, трилистник или квадролоб, диаметром описанной окружности 1,3-1,7 мм с удельной площадью поверхности 275-400 м2/г, объемом пор 0,72-1,1 см3/г, средним диаметром пор 8,0-11,0 нм, имеющие такое распределением пор по диаметрам, что на долю пор с диаметром 6.5-15,0 нм приходится не менее 70% общего объема пор, механической прочностью 2,2-2,6 кг/мм, в случае модифицирования имеющие пониженную насыпную плотность в интервале 0,50-0,52 кг/м3.

17. Катализатор по п. 16, отличающийся тем, что в качестве термостойкого алюмооксидного носителя используют экструдаты модифицированного соэкструзией, высушенного при температурах 80, 100, 120°С (по 2 часа) и прокаленного при температуре 550°С (скорость нагрева 1°С/мин, время прокаливания при 550°С - 2 часа) γ-Al2O3, содержащего в качестве модификатора SiO2, полученного из силоксановой жидкости ПМС-50 или ПМС-100 или ПМС-200 в количестве, обеспечивающем содержание SiO2 в итоговом прокаленном носителе не более 10% масс.

18. Способ гидроочистки дизельной фракции с использованием катализатора по п. 15, реализуемый при температурах 340-380°С, общем давлении 5,0-8,5 МПа, объемной скорости подачи сырья 1,0-3,0 ч-1, парциальном давлении водорода на входе в реактор не менее 6,0 МПа.

19. Способ гидроочистки дизельной фракции по п. 18, отличающийся тем, что суммарное содержание следующих продуктов БЗК, ВЦО, ЛГКК, ДФО и ЛГЗК в смеси не превышает 40 мас. %.

| WO 2018039105 A1, 01.03.2018 | |||

| Катализатор глубокой гидроочистки дизельных фракций, способ его приготовления и способ гидроочистки с его использованием | 2020 |

|

RU2744915C1 |

| Реактивированный катализатор гидроочистки | 2020 |

|

RU2731459C1 |

| Смазка для горячей обработки металлов | 1976 |

|

SU586196A1 |

| Матюшонок Н.А | |||

| СОВЕРШЕНСТВОВАНИЕ ПРОЦЕССА ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА ПУТЕМ ПОДБОРА БОЛЕЕ ЭФФЕКТИВНОГО КАТАЛИЗАТОРА | |||

| Вестник магистратуры, 2019, N 3-2(90), 45-47. | |||

Авторы

Даты

2023-07-25—Публикация

2022-11-23—Подача