ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Описываемые здесь варианты осуществления относятся в целом к термическому крекингу углеводородных смесей, таких как неотбензиненные сырые нефти или другие углеводородные смеси, для получения олефинов.

УРОВЕНЬ ТЕХНИКИ

[0002] Углеводородные смеси, имеющие конечную температуру кипения свыше 550°C, обычно не перерабатываться непосредственно в реакторе пиролиза для получения олефинов, поскольку реактор довольно быстро закоксовывается. Хотя ограничение условий реакции может уменьшать склонность к загрязнению, менее жесткие условия приводят к значительной потере выхода.

[0003] Общепринятым в данной области техники считается, что углеводородные смеси, имеющие широкий диапазон кипения, и/или углеводороды, имеющие высокую конечную температуру кипения, требуют первоначального разделения углеводородов на множество фракций, таких как газ/легкие углеводороды, углеводороды фракции нафты, газойль и т.д., и далее крекинга каждой фракции в условиях, специфичных для этих фракций, например, в отдельных печах крекинга. Хотя разделение на фракции, например, с помощью ректификационной колонны, и раздельная переработка могут быть капитало- и энергоемкими, принято считать, что раздельная и индивидуальная переработка фракций являются наиболее выгодными с точки зрения управления процессом и выхода.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0004] В настоящее время разработаны способы для гибкой переработки неотбензиненных сырых нефтей и других углеводородных смесей, содержащих высококипящие предшественники кокса. Описанные здесь варианты осуществления могут выгодно уменьшать коксообразование и загрязнение в ходе процесса крекинга, даже в условиях высокой жесткости, и приводить к желаемым выходам, при этом значительно снижая капитальные и энергетические затраты, связанные с предварительным фракционированием и раздельной переработкой.

[0005] В одном аспекте описываемые здесь варианты осуществления относятся к способу термического крекинга углеводородной смеси для получения олефинов. Способ может включать в себя нагревание углеводородной смеси для испарения части углеводородов в углеводородной смеси. Нагретая углеводородная смесь может далее разделяться в первом сепараторе на первую паровую фракцию и первую жидкую фракцию. Первая жидкая фракция может нагреваться в конвекционной зоне реактора пиролиза для испарения части углеводородов в первой жидкой фракции и образования второй нагретой углеводородной смеси. Вторая нагретая углеводородная смесь может далее разделяться во втором сепараторе на вторую паровую фракцию и вторую жидкую фракцию. Водяной пар может быть смешан с первой паровой фракцией, и полученная смесь может быть нагрета в конвекционной зоне и подана в первый радиантный змеевик в радиантной зоне реактора пиролиза для крекинга углеводородов с образованием олефинов. Вторая паровая фракция также может быть смешана с водяным паром, перегретым в конвекционной зоне, и подана во второй радиантный змеевик в радиантной зоне реактора пиролиза для получения дополнительных олефинов.

[0006] В другом аспекте описываемые здесь варианты осуществления относятся к системе термического крекинга углеводородной смеси для получения олефинов. Система может включать в себя нагреватель и реактор пиролиза, содержащий радиантную зону и конвекционную зону. Система также включает в себя первый змеевик косвенного теплообмена для нагревания углеводородной смеси в нагревателе с образованием нагретой углеводородной смеси; первый сепаратор для разделения нагретой углеводородной смеси на первую паровую фракцию и первую жидкую фракцию; второй змеевик косвенного теплообмена для нагревания первой жидкой фракции в конвекционной зоне с образованием второй нагретой углеводородной смеси; второй сепаратор для разделения второй нагретой углеводородной смеси на вторую паровую фракцию и вторую жидкую фракцию; третий и четвертый змеевики косвенного теплообмена для перегрева первой и второй паровых фракций, соответственно, в конвекционной зоне; первый радиантный змеевик в радиантной зоне реактора пиролиза для термического крекинга углеводородов в перегретой первой паровой фракции; и второй радиантный змеевик в радиантной зоне реактора пиролиза для термического крекинга углеводородов в перегретой второй паровой фракции.

[0007] Система крекинга углеводородной смеси для получения олефинов согласно описанным здесь вариантам осуществления может, таким образом, включать в себя нагреватель и реактор пиролиза, имеющий радиантную зону и конвекционную зону. Нагреватель включает в себя первый змеевик косвенного теплообмена, имеющий вход и выход. Вход может быть связан по текучей среде с источником углеводородной смеси, и выход может быть связан по текучей среде с первым сепаратором. Первый сепаратор может включать в себя выход для пара и выход для жидкости, и может использоваться, например, для разделения нагретого углеводорода из нагревателя на первую паровую фракцию и первую жидкую фракцию. Реактор пиролиза может включать в себя несколько змеевиков косвенного теплообмена в конвекционной зоне, а также несколько змеевиков косвенного теплообмена в радиантной зоне. Например, второй змеевик косвенного теплообмена может иметь вход, связанный по текучей среде с выходом для жидкости первого сепаратора, и выход, связанный по текучей среде со входом второго сепаратора. Второй сепаратор также может иметь выход для пара и выход для жидкости. Каждый из третьего и четвертого змеевиков косвенного теплообмена может включать в себя вход и выход, причем входы соответственно связаны по текучей среде с выходом для пара первого сепаратора и выходом для пара второго сепаратора. Третий и четвертый змеевики косвенного теплообмена могут использоваться, например, для перегрева соответствующих паровых фракций в конвекционной зоне нагревателя пиролиза. Выходы третьего и четвертого змеевиков косвенного теплообмена могут быть соответственно связаны по текучей среде со входом первого радиантного змеевика и второго радиантного змеевика, каждый из которых находится внутри радиантной зоны реактора пиролиза. Каждый из первого и второго радиантных змеевиков также может включать в себя выход. Радиантные змеевики могут использоваться, например, для термического крекинга углеводородов в перегретых паровых фракциях, и дают возможность извлечения крекированного продукта для дальнейшей переработки.

[0008] В другом аспекте, описываемые здесь варианты осуществления относятся к способу термического крекинга углеводородной смеси, содержащей углеводороды, кипящие в диапазоне от углеводородов фракции нафты до углеводородов, кипящих при температуре более 550°C, для получения олефинов. Способ может включать в себя: нагревание углеводородной смеси в конвекционной зоне реактора пиролиза для испарения части углеводородов в углеводородной смеси и образования нагретой углеводородной смеси; разделение нагретой углеводородной смеси в первом сепараторе на первую паровую фракцию, содержащую углеводороды фракции нафты, и первую жидкую фракцию; смешивание первой жидкой фракции с водяным паром с образованием первой смеси водяной пар/масло; нагревание первой смеси водяной пар/масло в конвекционной зоне реактора пиролиза для испарения части углеводородов в первой смеси водяной пар/масло и образования второй нагретой углеводородной смеси; разделение второй нагретой углеводородной смеси во втором сепараторе на вторую паровую фракцию, содержащую углеводороды фракции газойля, и вторую жидкую фракцию; смешивание водяного пара с первой паровой фракцией, перегрев полученной в результате смеси в конвекционной зоне и подачу перегретой смеси в первый радиантный змеевик в радиантной зоне реактора пиролиза; и смешивание водяного пара со второй паровой фракцией, перегрев полученной в результате смеси в конвекционной зоне и подачу перегретой смеси во второй радиантный змеевик в радиантной зоне реактора пиролиза.

[0009] В другом аспекте описываемые здесь варианты осуществления относятся к системе крекинга углеводородной смеси для образования олефинов. Система может включать в себя: первый нагреватель, содержащий радиантную зону и конвекционную зону; один или более вторых нагревателей, содержащих радиантную зону и конвекционную зону; первый нагревательный змеевик, расположенный в конвекционной зоне первого нагревателя для частичного испарения смешанного углеводородного сырья; первую сепарационную систему для разделения частично испаренного смешанного углеводородного сырья на первую паровую фракцию и первую жидкую фракцию; второй нагревательный змеевик, расположенный в конвекционной зоне первого нагревателя для частичного испарения первой жидкой фракции; вторую сепарационную систему для разделения частично испаренной первой жидкой фракции на вторую паровую фракцию и вторую жидкую фракцию; третий нагревательный змеевик, расположенный в конвекционной зоне первого нагревателя для частичного испарения второй жидкой фракции; третью сепарационную систему для разделения частично испаренной второй жидкой фракции на третью паровую фракцию и третью жидкую фракцию; первый радиантный змеевик, расположенный в радиантной зоне одного из одного или более вторых нагревателей для крекинга первой паровой фракции с образованием олефинов; и второй радиантный змеевик, расположенный в радиантной зоне одного из одного или более вторых нагревателей для крекинга второй паровой фракции с образованием олефинов.

[0010] Система крекинга углеводородной смеси для получения олефинов согласно описанным здесь вариантам осуществления, таким образом, может включать в себя первый нагреватель, имеющий радиантную зону и конвекционную зону, и один или более вторых нагревателей, включающих в себя радиантную зону и конвекционную зону. Первый нагреватель может включать в себя несколько змеевиков косвенного теплообмена, каждый из которых имеет вход и выход, находящихся в конвекционной зоне нагревателя. Вход первого змеевика может быть связан по текучей среде, например, с источником углеводородной смеси, и выход первого змеевика может быть связан по текучей среде с первым сепаратором. Вход второго змеевика может быть связан по текучей среде с выходом для жидкости первого сепаратора, и выход второго змеевика может быть связан по текучей среде со вторым сепаратором. Вход третьего змеевика может быть связан по текучей среде с выходом для жидкости второго сепаратора, и выход третьего змеевика может быть связан по текучей среде с третьим сепаратором. Один или более вторых нагревателей могут включать в себя радиантные змеевики, каждый из которых имеет вход и выход, в соответствующих радиантных зонах. Вход первого радиантного змеевика может быть связан по текучей среде с выходом для пара первого сепаратора. Вход второго радиантного змеевика может быть связан по текучей среде с выходом для пара второго сепаратора. Радиантные змеевики могут использоваться, например, для крекинга углеводородов в соответствующих паровых фракциях, и выходы могут позволять извлекать крекированный продукт для дальнейшей переработки.

[0011] В другом аспекте описываемые здесь варианты осуществления относятся к способу, включающему в себя: образование первого топочного газа в первом нагревателе; образование второго топочного газа во втором нагревателе; утилизацию тепла первого топочного газа в конвекционной зоне первого нагревателя, тем самым охлаждая второй топочный газ; утилизацию тепла второго топочного газа в конвекционной зоне второго нагревателя, тем самым охлаждая второй топочный газ; объединение охлажденного первого и второго топочных газов с образованием объединенного потока топочного газа; и утилизацию тепла объединенного потока топочного газа.

[0012] Технологическая схема, показанная в приложенных схематических чертежах, может быть немного модифицирована для конкретных сырых нефтей и составов продуктов. Другие аспекты и преимущества будут ясны из нижеследующего описания и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

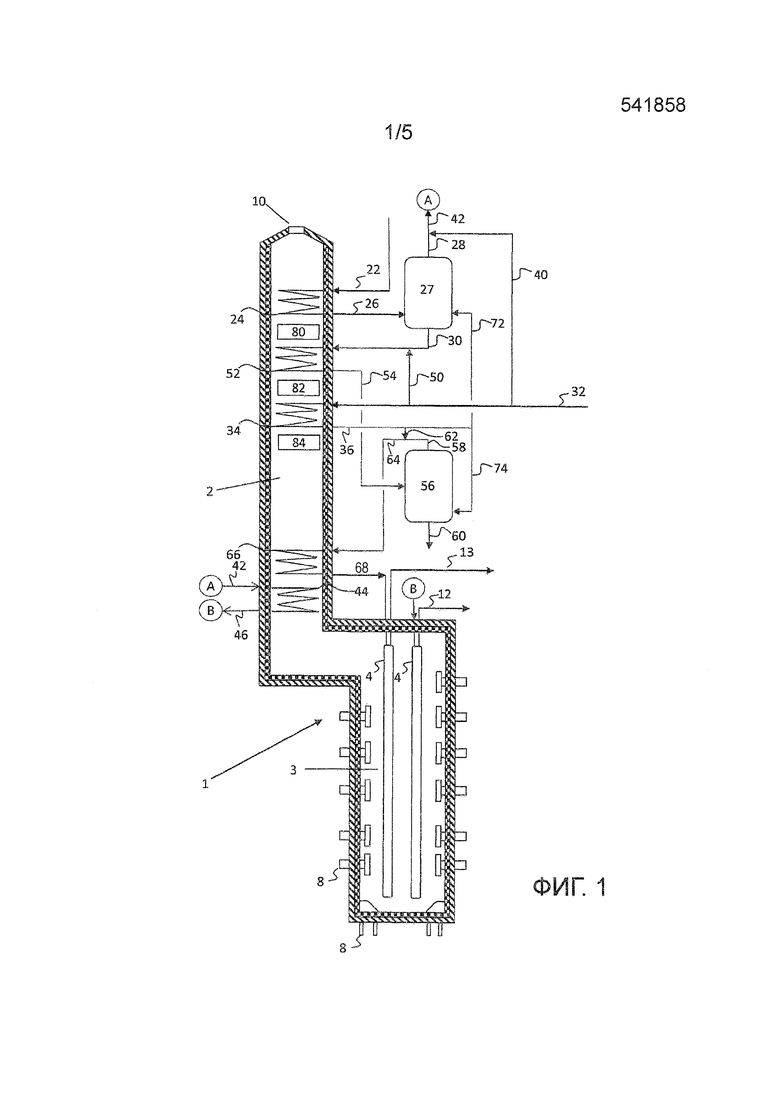

[0013] На фиг.1 представлена упрощенная технологическая схема системы для крекинга углеводородных смесей в соответствии с описанными здесь вариантами осуществления.

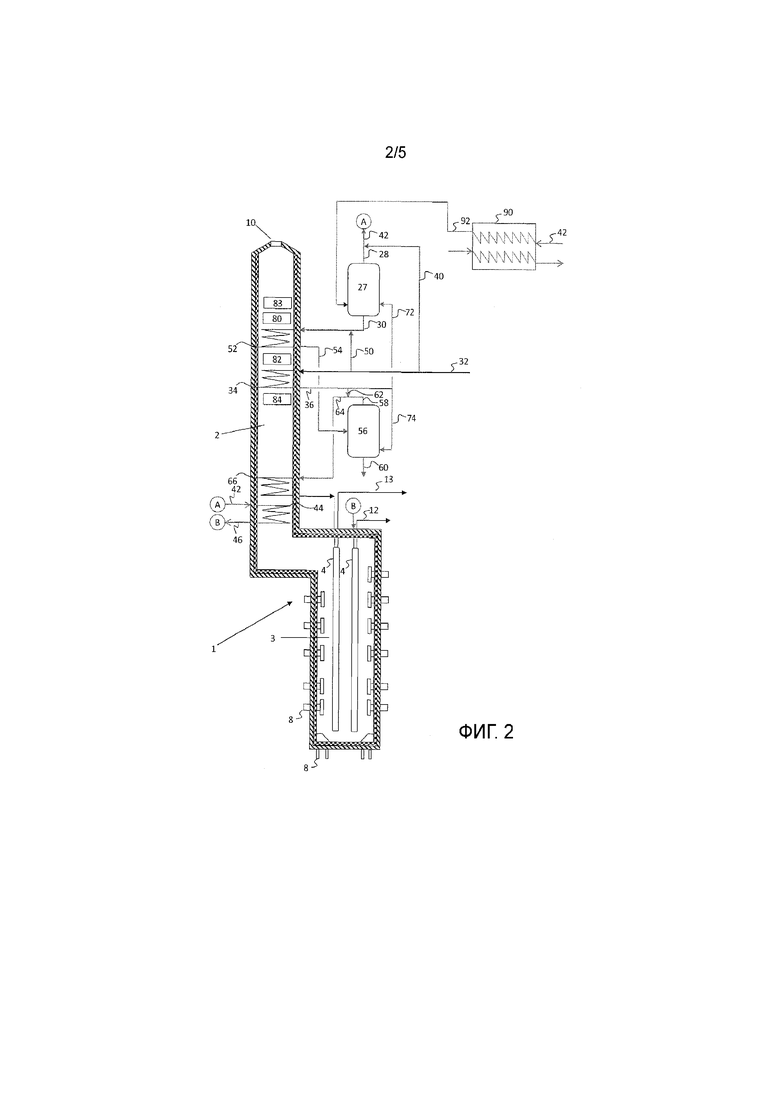

[0014] На фиг.2 представлена упрощенная технологическая схема системы для крекинга углеводородных смесей в соответствии с описанными здесь вариантами осуществления.

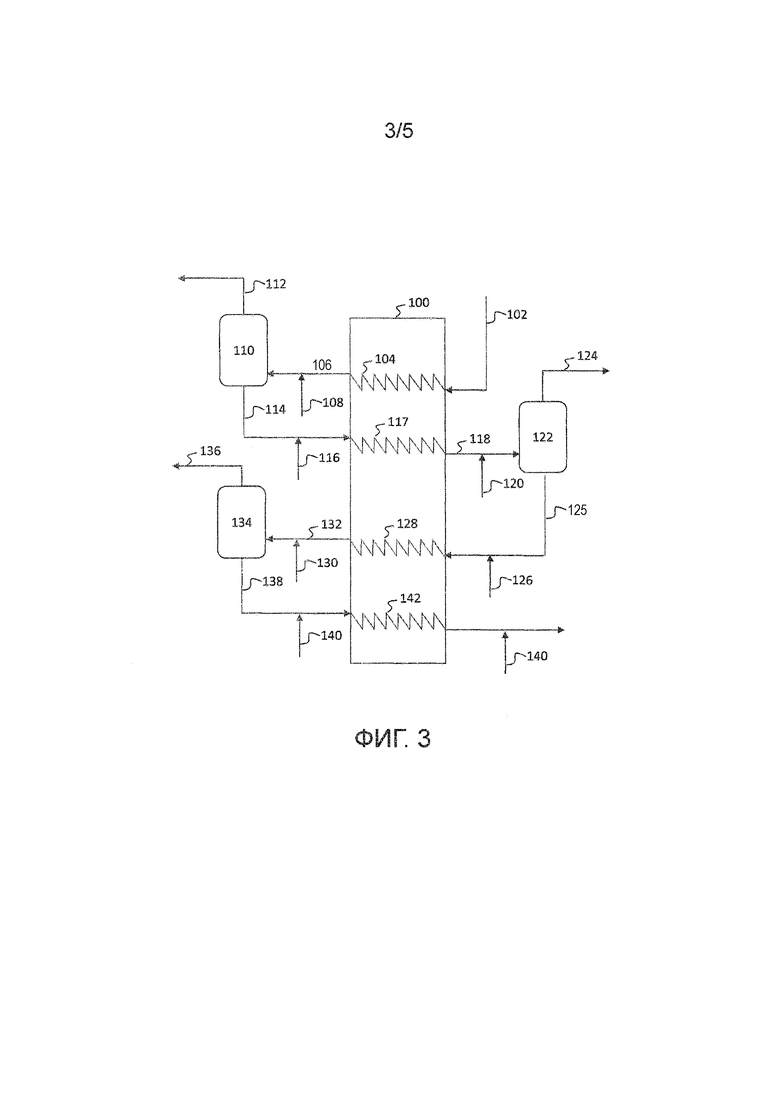

[0015] На фиг.3 представлена упрощенная технологическая схема части системы для крекинга углеводородных смесей в соответствии с описанными здесь вариантами осуществления.

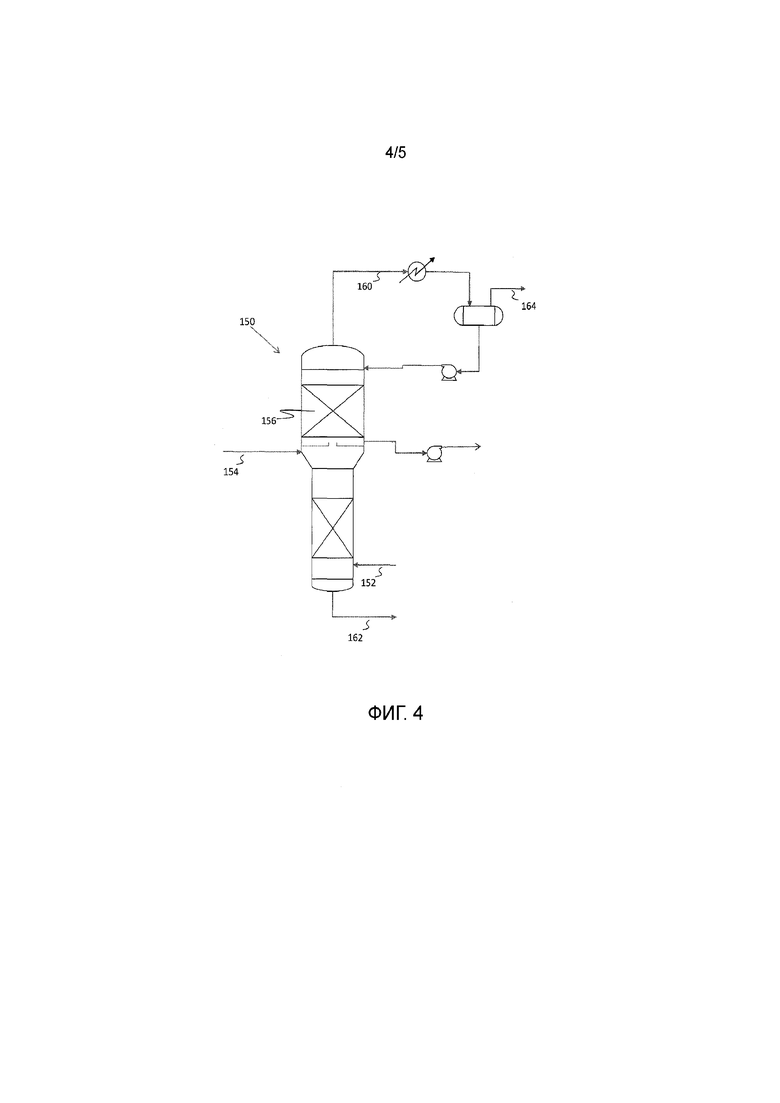

[0016] На фиг.4 представлена упрощенная технологическая схема HOPS-башни, используемой в системах для крекинга углеводородных смесей в соответствии с описанными здесь вариантами осуществления.

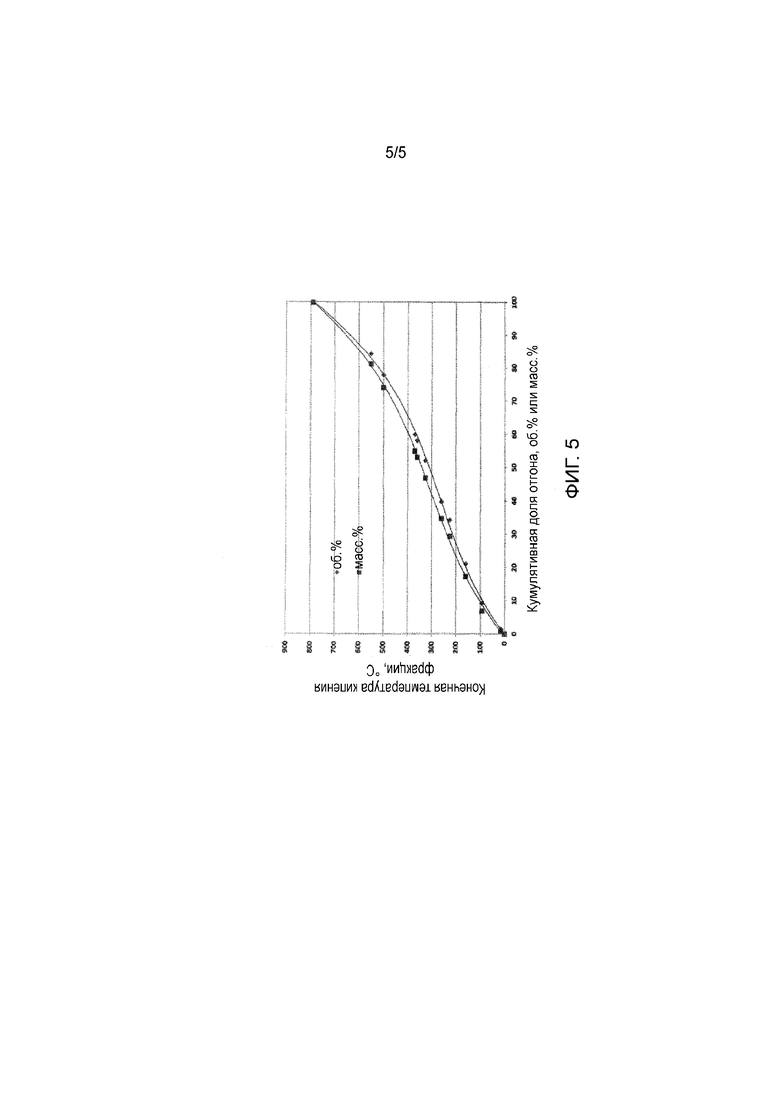

[0017] На фиг.5 показана кривая перегонки углеводородной смеси, которая может быть подвергнута крекингу для образования олефинов в соответствии с описанными здесь вариантами осуществления.

ПОДРОБНОЕ ОПИСАНИЕ

[0018] Описываемые здесь варианты осуществления относятся в целом к термическому крекингу углеводородных смесей, таких как неотбензиненные сырые нефти или другие углеводородные смеси, для получения олефинов. В частности, описываемые здесь варианты осуществления относятся к эффективному разделению углеводородных смесей с использованием тепла, полученного из конвекционной секции нагревателя, в котором осуществляется крекинг.

[0019] Углеводородные смеси, используемые в описываемых здесь вариантах осуществления, могут включать в себя различные углеводородные смеси, имеющие диапазон точек кипения, в котором конечная температура кипения смеси может быть выше 450°C или выше 500°C, как например, выше 525°C, 550°C или 575°C. Количество высококипящих углеводородов, таких как углеводороды, кипящие свыше 550°C, может составлять как минимум 0,1% масс., 1% масс. или 2% масс., но может доходить до 10% масс., 25% масс., 50% масс. или более. Описание приводится относительно сырой нефти, но может использоваться любая углеводородная смесь с высокой конечной температурой кипения, как например, сырые нефти и конденсаты. Приведенные ниже примеры описаны для легкой аравийской сырой нефти и сырой нефти Агбами в иллюстративных целях, но объем настоящей заявки не ограничивается этими сырыми нефтями. Описанные здесь способы могут использоваться для сырых нефтей, конденсатов и углеводородов с широкой кривой кипения и конечными температурами выше 500°С. Такие углеводородные смеси могут включать, среди прочего, неотбензиненные сырые нефти, неочищенные сырые нефти, гидроочищенные сырые нефти, газойли, вакуумные газойли, топочные мазуты, реактивные топлива, дизельные топлива, керосины, бензины, синтетическую нафту, рафинат, риформаты, жидкости Фишера-Тропша, газы Фишера-Тропша, газоконденсатные бензины, дистилляты, прямогонную нафту, конденсаты природного газа, кубовые продукты атмосферной трубчатки, потоки вакуумной трубчатки, включающие кубовый продукт, фракции от нафты широкого диапазона до конденсатных газойлей, потоки тяжелых углеводородов из нефтеперерабатывающих установок, вакуумные газойли, тяжелые газойли, остаток атмосферной перегонки, воск установки гидрокрекинга и воск Фишера-Тропша. В некоторых вариантах осуществления углеводородная смесь может включать в себя углеводороды, кипящие в диапазоне от диапазона кипения фракций нафты или более легких фракций до диапазона кипения фракций вакуумного газойля или более тяжелых фракций. При необходимости, это сырье может быть предварительно переработано для удаления части серы, азота, металлов и углерода Конрадсона перед осуществлением способов, описанных в настоящем документе.

[0020] Как отмечалось выше, когда конечная температура кипения углеводородной смеси является высокой, как например, выше 550°C, углеводородная смесь не может перерабатываться напрямую в реакторе пиролиза для получения олефинов. Присутствие этих тяжелых углеводородов приводит к образованию кокса в реакторе, при этом коксообразование может происходить в одном или более змеевиках предварительного нагрева или змеевиках перегрева конвекционной зоны, в радиантных змеевиках или в закалочно-испарительных аппаратах, и такое коксообразование может происходить быстро, например, за несколько часов. Неотбензиненную сырую нефть не подвергают крекингу в промышленном масштабе, поскольку это не является экономически выгодным. Ее обычно разделяют на фракции, и только определенные фракции используются в нагревателе пиролиза для получения олефинов. Остальная часть используется в других процессах.

[0021] Реакция крекинга протекает посредством свободнорадикального механизма. Соответственно, высокий выход этилена может быть достигнут, когда крекинг происходит при высоких температурах. Более легкое сырье, такое как бутаны и пентаны, требует более высоких температур реактора для получения высоких выходов олефинов. Тяжелое сырье, такое как газойль и вакуумный газойль (VGO), требует более низких температур. Сырая нефть содержит распределение соединений от бутанов до VGO и остатка (материала, имеющего нормальную температуру кипения выше 550°C). Подвергание неотбензиненной сырой нефти без разделения крекингу при высоких температурах приводит к высокому выходу кокса (побочного продукта крекинга углеводородов в условиях высокой жесткости) и забиванию реактора. Реактор пиролиза необходимо периодически отключать, а кокс очищать декоксованием с помощью водяного пара/воздуха. Промежуток времени между двумя периодами очистки, когда образуются олефины, называется продолжительностью пробега. Когда сырую нефть крекируют без разделения, кокс может отлагаться в змеевиках конвекционной секции (испаряющих текучую среду), в радиантной секции (где происходят реакции образования олефинов) и/или в закалочно-испарительном аппарате (где реакции быстро останавливаются охлаждением для сохранения выхода олефинов).

[0022] В описанных здесь вариантах осуществления используется конвекционная секция реактора пиролиза (или нагревателя) для предварительного нагрева и разделения подаваемой углеводородной смеси на разные фракции. Водяной пар может закачиваться в соответствующих местоположениях для увеличения испарения углеводородной смеси и для регулирования нагревания и степени разделения. Испарение углеводородов происходит при сравнительно низких температурах и/или адиабатически, благодаря чему коксообразование в конвекционной секции будет подавлено.

[0023] Таким образом, конвекционная секция может использоваться для нагревания всей углеводородной смеси с образованием смеси пар-жидкость. Парообразные углеводороды будут затем отделены от жидких углеводородов, и только отделенные пары будут поданы в радиантные змеевики в одной или более радиантных ячейках одного нагревателя.

[0024] При необходимости может использоваться множество ступеней нагревания и разделения для разделения углеводородной смеси на две или более углеводородные фракции. Это позволит обеспечить оптимальный крекинг каждой фракции, благодаря чему пропускную способность, отношения водяного пара к нефти, температуры на входе и выходе нагревателя и другие переменные можно регулировать на желаемом уровне для достижения необходимых результатов реакции, чтобы обеспечить желаемый состав продукта при одновременном ограничении коксообразования в радиантных змеевиках и сопряженном оборудовании, расположенном ниже по потоку. Оставшаяся жидкость может быть извлечена для использования в качестве топлива и может не подвергаться крекингу.

[0025] Поскольку различные фракции, в зависимости от температуры кипения углеводородов в смеси, разделяются и подвергаются крекингу, коксообразование в радиантных змеевиках и закалочно-испарительных аппаратах можно регулировать. В результате, продолжительность пробега нагревателя может быть увеличена до многих недель вместо нескольких часов, при более высоком образовании олефинов.

[0026] Как отмечалось выше, сырая нефть и/или тяжелое сырье с температурами конца кипения, превышающими 550°С, в настоящее время не могут быть эффективно и экономично подвергнуты крекингу без их разделения, например, с помощью предварительной перегонки или разделения на несколько углеводородных фракций. В отличие от этого, рассматриваемые здесь варианты осуществления предусматривают ограниченное использование или исключение использования установок фракционирования для разделения различных углеводородов для крекинга сырой нефти. Описанные здесь варианты осуществления могут отличаться низкими капитальными затратами и расходовать меньше энергии, чем способы, требующие глубокого фракционирования. Кроме того, описанные здесь варианты осуществления конвертируют большую часть сырой нефти для получения высокого выхода олефинов с помощью крекинга, и только небольшое количество сырой нефти с менее ценной высококипящей фракцией отправляется на топливо без крекинга.

[0027] С помощью разделения углеводородной смеси на фракции с различной температурой кипения коксообразование в каждой секции можно регулировать путем правильного проектирования оборудования и регулирования рабочих условий. В присутствии водяного пара углеводородная смесь может быть нагрета до высоких температур без коксообразования в конвекционной секции. Дополнительное количество водяного пара может быть добавлено для дополнительного адиабатического испарения текучей среды. Таким образом, коксообразование в конвекционной секции сводится к минимуму. Поскольку фракции с различными температурами кипения могут перерабатываться в отдельных змеевиках, жесткость условий для каждой фракции можно регулировать. Это снижает коксообразование в радиантных змеевиках и в ЗИА. В целом, образование олефинов максимально увеличивается по сравнению с одной фракцией, при удалении тяжелых хвостовых фракций (высококипящего остатка). Схемы переработки тяжелой нефти или традиционный предварительный нагрев неотбензиненной сырой нефти без выделения фракций с различными температурами кипения дает меньшее суммарное количество олефинов, чем в описанных здесь вариантах осуществления. В описанных здесь способах любой материал с низкой температурой кипения до любой конечной температуры кипения может быть переработан при оптимальных для данного материала условиях. Из сырой нефти могут быть выделены одна, две, три или большее число отдельных фракций, и каждая фракция может перерабатываться по отдельности при оптимальных условиях.

[0028] Насыщенный и/или перегретый разбавляющий водяной пар может добавляться в соответствующих местоположениях для испарения подаваемого сырья в желаемой степени на каждой ступени. Разделение углеводородной смеси сырой нефти осуществляется, например, с помощью испарительного барабана или сепаратора с минимальным числом теоретических ступеней для разделения углеводородов на разные фракции. В случае переработки тяжелых хвостовых фракций в радиантном змеевике может применяться разделение сырой нефти или немного усовершенствованный подход башенного разделения для снижения уноса жидкостей в пар.

[0029] Углеводородная смесь может быть предварительно нагрета с помощью отходящего тепла технологических потоков, включая выходящие потоки процесса крекинга или топочный газ из реактора пиролиза/нагревателя. В качестве альтернативы, нагреватели сырой нефти могут использоваться для предварительного нагрева. В таких случаях, чтобы максимально увеличить термический КПД реактора пиролиза, другие холодные текучие среды (таких как питательная вода котлов (BFW) или подогретый воздух или экономайзер) могут использоваться в качестве самых верхних холодных теплоприемников конвекционной секции.

[0030] Способ крекинга углеводородов в реакторе пиролиза может разделяться на три составляющие, а именно конвекционную секцию, радиантную секцию и закалочную секцию, как например, в закалочно-испарительном аппарате (TLE, ЗИА). В конвекционной секции сырье предварительно нагревается, частично испаряется и смешивается с водяным паром. В радиантной секции сырье подвергается крекингу (здесь происходит основная реакция крекинга). В ЗИА реакционная текучая среда быстро охлаждается для остановки реакции и регулирования смеси продуктов. Вместо косвенной закалки посредством теплообмена также приемлема прямая закалка маслом.

[0031] Описанные здесь варианты осуществления эффективно используют конвекционную секцию для усиления процесса крекинга. В некоторых вариантах осуществления все нагревание может быть проведено в конвекционной секции одного реактора. В некоторых вариантах осуществления сырая нефть входит в верхний ряд конвективного пучка труб и предварительно нагревается с помощью горячего топочного газа, образованного в радиантной секции нагревателя, в условиях рабочего давления до средних температур, без добавления какого-либо количества водяного пара. Температуры на выходе обычно варьируют от 150°C до 400°C, в зависимости от сырой нефти и пропускной способности. В этих условиях от 5% до 70% сырой нефти может испаряться. Например, температура на выходе из этой первой ступени нагревания может быть такой, что происходит испарение нафты (имеющей нормальную температуру кипения до примерно 200°C). Поскольку углеводородная смесь предварительно нагрета с помощью горячего топочного газа, образованного в радиантной секции нагревателя, можно ожидать ограниченных изменений температуры и гибкости температуры на выходе.

[0032] Предварительно нагретая углеводородная смесь поступает в испарительный барабан для отделения испарившейся части от неиспарившейся части. Пары могут направляться для дальнейшего перегрева, смешиваться с разбавляющим водяным паром и после этого подаваться в радиантный змеевик для крекинга. Если достаточное количество материала не испаряется, к текучей среде в барабане может быть добавлен перегретый разбавляющий водяной пар. Если испарилось достаточное количество материала, тогда к паровой фазе можно добавить холодный (насыщенный или слегка перегретый) водяной пар. Перегретый разбавляющий водяной пар (4) также может применяться вместо холодного водяного пара для надлежащего теплового баланса.

[0033] Смесь фракции нафты (или фракции легких углеводородов) и разбавляющего водяного пара далее перегревается в конвекционной секции и входит в радиантный змеевик. Радиантный змеевик может находиться в другой ячейке, или группа радиантных змеевиков в одной ячейке может использоваться для крекинга фракции нафты. Количество разбавляющего водяного пара можно регулировать, чтобы привести к минимуму общее энергопотребление. Как правило, количество водяного пара к фракции легких углеводородов регулируют на уровне отношения водяного пара к маслу примерно 0,5 масс./масс., при этом любое значение от 0,2 масс./масс. до 1,0 масс./масс. является приемлемым, как, например, от примерно 0,3 масс./масс. до примерно 0,7 масс./масс.

[0034] Жидкость (не испарившаяся) в испарительном барабане может быть смешана с небольшими количествами разбавляющего водяного пара и может далее нагреваться в конвекционной секции. Отношение П/М (отношение водяного пара к маслу) для данного змеевика может составлять примерно 0,1 масс./масс., при этом любое значение от 0,05 масс./масс. до 0,4 масс./масс. может быть приемлемым. Поскольку данный водяной пар также будет нагреваться вместе с сырой нефтью, нет необходимости вводить перегретый пар. Насыщенный водяной пар является подходящим. Однако, нет ничего плохого в закачивании перегретого водяного пара вместо насыщенного водяного пара. Перегретый водяной пар может также подаваться во второй испарительный барабан. Этот барабан может быть простым парожидкостным разделительным барабаном или более сложным устройством, таким как башня с внутренней оснасткой. Для барабана такой сложной конструкции не требуется. Для большей части сырой нефти конечная температура кипения является высокой, и углеводороды никогда не будут испаряться на выходе из этого змеевика. Типичная температура на выходе составляет 400°C, как например, от примерно 300°C до примерно 500°C. Температура на выходе должна выбираться с целью приведения к минимуму коксообразования в данном змеевике. Количество водяного пара, добавляемое в поток, является таким, что используется минимальный разбавляющий поток и достигается максимальная температура на выходе без закоксовывания. Поскольку присутствует некоторое количество водяного пара, коксообразование подавляется. Для сырых нефтей с высоким коксообразованием предпочтительным является более высокий поток водяного пара.

[0035] Перегретый водяной пар может быть добавлен в барабан и будет дополнительно испарять углеводородную смесь. Пары дополнительно перегреваются в конвекционном змеевике и входят в радиантный змеевик. Для исключения какой-либо конденсации паров в трубопроводе небольшое количество перегретого разбавляющего водяного пара может добавляться на выходе барабана (на стороне пара). Это позволит избежать конденсации тяжелого материала в трубопроводах, который может, в конечном счете, превратиться в кокс. Барабан может быть предназначен для осуществления этой функции тоже. В некоторых вариантах осуществления башенная система переработки тяжелой нефти («HOPS») может использоваться, обеспечивая конденсацию тяжелых материалов.

[0036] Неиспарившаяся жидкость может быть дополнительно переработана или отправлена на топливо. Если неиспарившаяся жидкость дополнительно перерабатывается, - башня HOPS может использоваться предпочтительно. Если неиспарившаяся жидкость отправляется на топливо, - неиспарившаяся горячая жидкость может быть заменена другими холодными текучими средами, такими как, например, углеводородное сырье или первая жидкая фракция, максимально увеличивая рекуперацию энергии. В качестве альтернативы, неиспарившаяся жидкость может использоваться в других процессах нефтепереработки, таких как замедленное коксование или облагораживание, например, в процессе LC-FINING (реализованном Lummus Technology, Inc., Вудлендс, Техас), для получения более ценных продуктов. В дополнение к этому, тепловая энергия, доступная в этом потоке, может использоваться для предварительного нагрева других технологических потоков или для образования водяного пара.

[0037] Устройство радиантного змеевика может быть любого типа, с суммарным временем пребывания в диапазоне от 90 мс до 1000 мс, с использованием многорядных конфигураций или конфигураций с несколькими параллельными прохождениями и/или расщепленными змеевиками. Они могут быть вертикальными или горизонтальными. Материал змеевика может быть представлен высокопрочными сплавами с оголенными и оребренными или усовершенствованными трубами внутренней теплопередачи. Нагреватель может состоять из одного радиантного короба с несколькими змеевиками и/или двух радиантных коробов с несколькими змеевиками в каждом коробе. Геометрия и размеры радиантного змеевика и количество змеевиков в каждом коробе могут быть одинаковыми или различными. Если затраты не являются решающим фактором, могут применяться многопоточные нагреватели/теплообменники.

[0038] После крекинга в радиантных змеевиках один или более закалочно-испарительных аппаратов могут использоваться для очень быстрого охлаждения продуктов и образования водяного пара (сверх)высокого давления. Один или более змеевиков могут быть объединены и присоединены к каждому теплообменнику. Теплообменник (теплообменники) может быть двухтрубным теплообменником или составным кожухотрубным теплообменником.

[0039] Вместо косвенного охлаждения также может использоваться прямая закалка. В таких случаях нефть может закачиваться на выходе из радиантного змеевика. После закалки в масле также может использоваться водная закалка. Вместо закалки в масле также приемлема целиком водная закалка. После закалки продукты направляют в секцию извлечения.

[0040] На фиг.1 представлена упрощенная технологическая схема одной из систем крекинга в соответствии с описанными здесь вариантами осуществления. Огневая трубчатая печь 1 используется для крекинга углеводородов с образованием этилена и других олефиновых соединений. Огневая трубчатая печь 1 имеет конвекционную секцию или зону 2 и секцию или зону 3 крекинга. Печь 1 содержит одну или более технологических труб 4 (радиантных змеевиков), с помощью которых часть углеводородов, подаваемых по трубопроводу 22 подачи углеводородов, подвергается крекингу с образованием газообразных продуктов при нагревании. Радиантное и конвекционное тепло обеспечивается за счет сгорания теплоносителя, введенного в секцию 3 крекинга печи 1 через входы 8 для теплоносителя, такие как горновые горелки, подовые горелки или стеночные горелки, и выходящего через выпуск 10.

[0041] Углеводородное сырье, такое как неотбензиненная сырая нефть или углеводородная смесь, содержащая углеводороды, кипящие в диапазоне от углеводородов фракции нафты до углеводородов, имеющих нормальную температуру кипения более 450°C, могут быть введены в нагревательный змеевик 24, расположенный в конвекционной секции 2 нагревателя 1 пиролиза. Например, углеводороды, имеющие нормальную температуру кипения более 475°C, более 500°C, более 525°C или более 550°C, могут вводиться в нагревательный змеевик 24. В нагревательном змеевике 24 углеводородное сырье может частично испаряться, что приводит к испарению более легких компонентов углеводородного сырья, таких как углеводороды фракции нафты. Нагретое углеводородное сырье 26 далее подается в сепаратор 27 для разделения на паровую фракцию 28 и жидкую фракцию 30.

[0042] Водяной пар может подаваться в способ по трубопроводу 32. На различных участках способа может использоваться низкотемпературный или насыщенный водяной пар, в то время как на других участках может использоваться высокотемпературный перегретый водяной пар. Водяной пар для перегрева может подаваться по трубопроводу 32 в нагревательный змеевик 34, нагреваться в конвекционной зоне 2 нагревателя 1 пиролиза и извлекаться по трубопроводу 36 в виде перегретого водяного пара.

[0043] Часть водяного пара может подаваться по трубопроводу 40 и смешиваться с паровой фракцией 28 с образованием смеси водяной пар/углеводороды в трубопроводе 42. Смесь водяной пар/углеводороды в потоке 42 может затем подаваться в нагревательный змеевик 44. Образующаяся в результате перегретая смесь может затем подаваться по трубопроводу 46 в змеевик 4 крекинга, расположенный в радиантной зоне 3 нагревателя 1 пиролиза. Крекированный углеводородный продукт может затем отводиться по трубопроводу 12 для утилизации тепла, закалки и извлечения продукта.

[0044] Жидкая фракция 30 может быть смешана с водяным паром 50 и подана в нагревательный змеевик 52, расположенный в конвекционной зоне 2 реактора 1 пиролиза. В нагревательном змеевике 52 жидкая фракция может частично испаряться, что приводит к испарению оставшихся более легких компонентов в углеводородном сырье, таких как углеводороды в диапазоне от средних фракций до газойля. Инжектирование водяного пара в жидкую фракцию 30 может способствовать предотвращению образования кокса в нагревательном змеевике 52. Нагретая жидкая фракция 54 далее подается в сепаратор 56 для разделения на паровую фракцию 58 и жидкую фракцию 60.

[0045] Часть перегретого водяного пара может быть подана по трубопроводу 62 и смешана с паровой фракцией 58 с образованием смеси водяной пар/углеводороды в трубопроводе 64. Смесь водяной пар/углеводороды в потоке 64 может затем подаваться в нагревательный змеевик 66. Образующаяся в результате перегретая смесь может затем подаваться по трубопроводу 68 в змеевик 4 крекинга, расположенный в радиантной зоне 3 нагревателя 1 пиролиза. Крекированный углеводородный продукт может затем отводиться по трубопроводу 13 для утилизации тепла, закалки и извлечения продукта.

[0046] Перегретый водяной пар может закачиваться по трубопроводам 72, 74 непосредственно в сепараторы 27, 56, соответственно. Закачивание перегретого водяного пара в сепараторы может снижать парциальное давление и повышать количество углеводородов в паровых фракциях 28, 58.

[0047] В дополнение к нагреванию потоков углеводородов и водяного пара, конвекционная зона 2 может использоваться для нагревания других технологических потоков и потоков водяного пара, например, через змеевики 80, 82, 84. Например, змеевики 80, 82, 84 могут использоваться, среди прочего, для нагревания BFW (питательной воды котлов) и предварительного нагрева водяного пара SHP (сверхвысокого давления).

[0048] Размещение и число змеевиков 24, 52, 34, 44, 66, 80, 82, 84 может варьировать в зависимости от конструкции и ожидаемого доступного сырья. Таким образом, конвекционная секция может быть предназначена для максимального увеличения рекуперации энергии из топочного газа. В некоторых вариантах осуществления может быть желательно помещать перегревающий змеевик 44 в местоположение с более высокой температурой топочного газа, чем перегревающий змеевик 66. Крекинг более легких углеводородов может осуществляться в более жестких условиях, и с помощью соответствующего размещения перегревающих змеевиков условия крекинга могут быть усилены или скорректированы для конкретной паровой фракции.

[0049] В некоторых вариантах осуществления первый сепаратор 27 может быть испарительным барабаном, и второй сепаратор 56 может быть башенной системой переработки тяжелой нефти (HOPS), как показано на фиг.4, описываемой ниже.

[0050] Хотя это и не показано на фиг.1, дополнительные углеводороды в жидкой фракции 60 могут быть подвергнуты испарению и крекингу, максимально повышая получение олефинов в способе. Например, жидкая фракция 60 может быть смешана с водяным паром с образованием смеси водяной пар/масло. Полученная в результате смесь водяной пар/масло может затем нагреваться в конвекционной зоне 2 реактора 1 пиролиза для испарения части углеводородов в смеси водяной пар/масло. Нагретый поток может затем быть подан в третий сепаратор для отделения паровой фракции, такой как углеводороды диапазона вакуумного газойля, от жидкой фракции. Перегретый водяной пар также может вводиться в сепаратор, чтобы способствовать разделению, а также в извлеченную паровую фракцию, чтобы предотвращать конденсацию в линиях передачи перед введением паровой фракции в змеевики крекинга для получения олефинов. Жидкая фракция, извлеченная из сепаратора, может содержать наиболее труднокипящие компоненты углеводородной смеси 22, как например углеводороды, имеющие нормальную температуру кипения свыше 550°С.

[0051] Конфигурация фиг.1 обеспечивает существенные преимущества по сравнению с традиционным способом предварительного фракционирования всего смешанного углеводородного сырья на отдельно перерабатываемые фракции. Дополнительная гибкость способа, такая как способность к переработке широкого диапазона исходного сырья, может быть достигнута с помощью варианта осуществления, проиллюстрированного на фиг.2.

[0052] Как показано на фиг.2, где одинаковые номера позиций обозначают одинаковые части, смешанное углеводородное сырье 42 может подаваться в нагреватель 90. В нагревателе 90 углеводородное сырье может приводиться в контакт в процессе косвенного теплообмена для повышения температуры углеводородного сырья 42, с образованием в результате нагретого сырья 92. Нагретое сырье 92 может оставаться в жидком состоянии или может частично испаряться.

[0053] Нагретое сырье 92 может затем вводиться в сепаратор 27 для отделения более легких углеводородов от более тяжелых углеводородов. Водяной пар 72 также может вводиться в сепаратор 27 для повышения испарения более легких углеводородов. Паровая фракция 28 и жидкая фракция 30 могут затем перерабатываться, как описано выше применительно к фиг.1, с осуществлением крекинга двух или более паровых фракций для получения олефинов и извлечения фракции тяжелых углеводородов, содержащей углеводороды, имеющие очень высокие нормальные температуры кипения, например, выше 550°C.

[0054] Когда предварительный нагрев сырой нефти осуществляется с внешней стороны в теплообменнике или в предварительном нагревателе, как показано на фиг.2, экономайзеры или змеевики 83 BFW могут занимать верхний ряд (ряды) конвекционной секции 2. Для дополнительного повышения эффективности топочный газ из двух или более нагревателей может быть собран, и объединенный топочный газ может использоваться для рекуперации дополнительного тепла, например, путем предварительного нагрева сырья, предварительного нагрева воздуха, образования водяного пара низкого давления или нагрева других технологических текучих сред.

[0055] Водяной пар имеет очень низкую теплоемкость, и теплота парообразования масла также является значительной. Кроме того, тепловая энергия, доступная в конвекционной зоне реактора пиролиза, не бесконечна, и многочисленные задачи испарения углеводородного сырья, перегрева водяного пара и перегрева смесей углеводороды/водяной пар, подаваемых в радиантные змеевики, могут привести к неиспользованию большого количества высококипящего материала. Отдельный нагреватель может использоваться для предварительного нагрева углеводородного сырья и/или разбавляющего водяного пара, в результате чего весь способ обладает более высокой степенью гибкости при переработке углеводородных смесей, имеющих как низкие, так и высокие количества более тяжелых углеводородов, и повышает суммарный выход олефинов из углеводородной смеси.

[0056] Данный подход раскрывается на фиг.3, где специально выделенный нагреватель 100 используется только для предварительного нагрева углеводородного сырья. Нагреватель 100 предпочтительно не крекирует какое-либо сырье в олефины, а скорее играет роль конвекционной секции, осуществляющей описанное выше нагревание.

[0057] Сырая нефть 102 подается в нагревательный змеевик 104 и предварительно нагревается в нагревателе 100 до относительно низкой температуры. Нагретое сырье 106 далее смешивается с водяным паром 108, который может быть разбавляющим паром или перегретым разбавляющим паром. Предварительный нагрев и контакт с водяным паром может привести к испарению углеводородов, имеющих нормальную температуру кипения примерно 200°C и менее (т.е. фракции нафты). Испарившиеся углеводороды и водяной пар могут затем быть отделены от неиспарившихся углеводородов в барабане 110, с получением паровой фракции 112 и жидкой фракции 114. Паровая фракция 112 затем может быть дополнительно разбавлена водяным паром, если это необходимо, перегрета в конвекционной секции и направлена в радиантные змеевики реактора пиролиза (не показано).

[0058] Жидкая фракция 114 может быть смешана с разбавляющим паром 116, который может быть насыщенным разбавляющим паром, подана в нагревательный змеевик 117 и нагрета в огневом нагревателе 100 до средних температур. Нагретая жидкая фракция 118 может затем быть смешана с перегретым разбавляющим водяным паром 120 и смесь подана в испарительный барабан 122. Углеводороды, кипящие в диапазоне от примерно 200°C до примерно 350°C, испаряются и извлекаются в виде паровой фракции 124. Паровая фракция 124 может быть затем перегрета и направлена в радиантную секцию реактора пиролиза (не показано).

[0059] Жидкую фракцию 126, извлеченную из испарительного барабана 122, снова нагревают насыщенным (или перегретым) разбавляющим водяным паром 126 и пропускают через змеевики 128 и дополнительно перегревают в огневом нагревателе 100. Перегретый разбавляющий водяной пар 130 может быть добавлен в нагретый поток 132 жидкость/пар и подан в сепаратор 134 для разделения на паровую фракцию 136 и жидкую фракцию 138. Данное разделение позволит отделить фракцию 350-550°C (VGO), извлекаемую в виде паровой фракции 136, которая может быть перегрета с дополнительным разбавляющим водяным паром, если необходимо, и направлена в радиантную секцию реактора пиролиза (не показано).

[0060] В некоторых вариантах осуществления сепаратор 134 может быть испарительным барабаном. В других вариантах осуществления сепаратор 134 может быть HOPS-башней. В качестве альтернативы, сепарационная система 134 может включать в себя как испарительный барабан, так и HOPS-башню, при этом паровая фракция 136 может быть извлечена из испарительного барабана и далее дополнительно нагрета разбавляющим водяным паром и подана в HOPS-башню. В тех случаях, когда используется HOPS-установка, только испаряющийся материал будет подвергаться крекингу. Неиспарившийся материал может, например, быть извлечен и отправлен на топливо. Дополнительный разбавляющий водяной пар будет добавлен к паровой фазе перед направлением ее в радиантную секцию реактора пиролиза (не показано). Таким образом, при использовании отдельного огневого нагревателя возможно получение многих фракций, и каждая фракция может быть подвергнута оптимальному крекингу.

[0061] Для каждого из описанных выше вариантов осуществления возможна обычная конструкция нагревателя. Для повышения термического КПД такого нагревателя верхним рядом (холодным теплоприемником) может быть любая низкотемпературная текучая среда или BFW или экономайзер, как показано на фиг.2. Нагрев и перегрев текучих сред с использованием или без использования водяного пара могут быть осуществлены в конвекционной секции или в радиантной секции, или в обеих секциях огневого нагревателя. Дополнительный перегрев осуществляется в конвекционной секции нагревателя крекинга. В обоих нагревателях максимальный нагрев текучей среды должен быть ограничен температурами, которые ниже, чем температуры коксования сырой нефти, которые для большинства сырых нефтей находятся около 500°C или ниже. При более высоких температурах должно присутствовать достаточное количество разбавляющего водяного пара для подавления коксообразования.

[0062] Разбавляющий водяной пар также может быть перегрет, благодаря чему энергетический баланс нагревателя крекинга существенно не влияет на жесткость крекинга. Обычно разбавляющий водяной пар перегревают в том же самом нагревателе (называемом комплексным), где происходит крекинг сырья. В качестве альтернативы, разбавляющий водяной пар может быть перегрет в отдельных нагревателях. Выбор комплексного или отдельного перегревателя разбавляющего водяного пара зависит от количества энергии, имеющейся в топочном газе. Когда тяжелая жидкость 138 дополнительно перерабатывается и подвергается крекингу, разбавляющий водяной пар 140 может быть добавлен перед и/или после дополнительного нагревания в змеевике 142, и также может использоваться HOPS-башня для обеспечения переработки и извлечения паровой фазы, ограничивая количество предшественников кокса.

[0063] Как отмечалось выше, смешанное углеводородное сырье может быть нагрето до более чем 500°C для испарения сырой нефти или углеводородной смеси. Тепловой энергии, имеющейся в топочном газе, может быть недостаточно для нагревания всех фракций сырья. Вероятно, его будет достаточно для легких нефтей, но, как отмечалось выше, большое количество высококипящего материала может отправляться на топливо. Схемы на фиг.2 и фиг.3 могут использоваться для гибкой обработки любой сырой нефти, и только небольшая часть (остаток, кипящий выше 550°С) будет отправлен в пул нефтяного топлива. Поэтому получение олефинов (C2H4+C3H6) для любой сырой нефти будет выше при переработке в соответствии с описанными здесь вариантами осуществления. Использование сырой нефти для крекинга будет высоким. Когда крекинг сырой нефти осуществляется во многих нагревателях (вместо одного или двух в установке), единственный нагреватель для предварительного нагрева сырой нефти может быть экономически выгодным.

[0064] Простая схема HOPS-башни 150 показана на фиг.4. Возможны различные модификации этой схемы. Перегретый разбавляющий водяной пар 152 добавляется в горячую жидкость 154, и зона 156 разделения, включающая в себя от 2 до 10 теоретических ступеней, используется для отделения испаряющихся углеводородов от неиспаряемых углеводородов. В результате этого процесса унос мелких капель в головную фракцию 160 снижается, в то время как унос высококипящих жидкостей в пар будет вызывать коксообразование. Тяжелые неиспаряемые углеводороды извлекаются в кубовую фракцию 162, и испаряющиеся углеводороды и разбавляющий водяной пар извлекаются во фракцию 164 головного продукта. HOPS-башня 150 может включать в себя какие-либо внутренние распределители с насадкой и/или без нее. В случае использования HOPS-башни разделение пар/жидкость может быть почти идеальным. Температура конца кипения пара практически идентифицируется, и унос жидкости в паровую фазу может быть сведен к минимуму. Несмотря на то, что это является более дорогостоящим, чем испарительный барабан, преимущества пониженного коксообразования существенно перевешивают дополнительные расходы.

[0065] За исключением тяжелого остатка (т.е. фракции, включающей углеводороды 550°С+), все фракции могут быть подвергнуты крекингу в одном и том же реакторе в разных змеевиках. Таким образом, единственный нагреватель может использоваться для разных фракций с температурами кипения ниже 550°C, и можно достичь оптимальных условий для каждой из фракций.

[0066] В случае, когда крекингу подвергается также и тяжелый материал (550°C+), может использоваться отдельный нагреватель (не показано). Например, поток тяжелых фракций, как например, потоки 60, 138, могут подаваться в HOPS-башню. В этой башне удаляются хвостовые или тяжелокипящие материалы (5-20% данной фракции), которые известны как предшественники кокса. Отношение П/М данной фракции будет высоким. Этот материал при крекинге дает только небольшое количество олефинов. Поскольку он имеет высокую склонность к коксообразованию, рекомендуется подвергать его крекингу в отдельном нагревателе (или в небольшом количестве змеевиков в ячейке). Тенденция к загрязнению ЗИА также является высокой. Поэтому рекомендуется прямая закалка (масляная или масляная с последующей водной). Когда экономические показатели не являются привлекательными, тепловая энергия может извлекаться из тяжелой фракции, и затем данная фракция может быть переработана на нефтеперерабатывающей установке вместо крекинга для получения олефинов, например, в установке замедленного коксования или в процессе LC-FINING, как отмечалось выше. Данная фракция может перерабатываться в том же самом нагревателе, в режиме раздельного крекинга. Поскольку используются высокие отношения П/М и низкая жесткость с прямой закалкой, отдельный нагреватель является предпочтительным. Если капитальные затраты не являются решающим фактором, можно использовать единственный нагреватель для всех фракций.

[0067] ПРИМЕРЫ

[0068] Пример 1: Аравийская сырая нефть

[0069] В таблице 1 показаны расчетные выходы, полученные для крекинга сырой нефти. Все расчеты основаны на теоретической модели. При условии, что продолжительность пробега (даже несколько часов) не является решающим фактором, показаны выходы при высокой жесткости (случай 1) для легкой аравийской сырой нефти. Крекингу подвергается неотбензиненная сырая нефть. Кривая перегонки TBP легкой аравийской сырой нефти показана на фиг.5. Плотность сырой нефти составляет 0,8581.

[0070] В случае 2 сырая нефть разделяется на три фракции в соответствии с описанными здесь вариантами осуществления, включая фракцию, кипящую от начальной температуры кипения до 225°C, фракцию 225-550 °C, и фракцию 550°C+, как описано выше. Каждую фракцию затем подвергали крекингу по отдельности.

[0071] Случай 3 представляет собой простой подход, в котором неразделенная сырая нефть испаряется при добавлении водяного пара (т.е. без разделения пар/жидкость). Для расчетов с 1-ой фракцией (случай 3) материал 550°C+ удаляли.

[0072] Как показано в таблице 1, рассмотренные здесь варианты осуществления могут привести к повышенному получению олефинов при пониженном потреблении водяного пара.

Таблица 1

[0073] Пример 2: Сырая нефть Агбами (Нигерия)

[0074] Сравнения, аналогичные выполненным в примере 1, сделаны для сырой нефти Агбами из Нигерии. Сырая нефть имеет свойства и кривую перегонки, как показано в таблице 2.

Таблица 2

[0075] Выходы пиролиза для крекинга сырой нефти, рассчитанные на основе теоретической модели, аналогичной той, что использовалась в примере 1, показаны в таблице 2. В данном примере были изучены четыре случая, включающие неотбензиненную сырую нефть, 1 фракцию, 2 фракции и 3 фракции.

[0076] В случае с 1-ой фракцией материал 530°C+ удаляли. Этот остаток составлял примерно 4% масс. сырой нефти. В случае 2 фракций материал нафты (до 200°C) подвергали крекингу в отдельном змеевике и остаток (до 530°C), подвергали крекингу в другом змеевике или нагревателе. В случае 3 фракций нафту, AGO (200-350 °C) и VGO (350-530 °C) подвергали крекингу в отдельных змеевиках или нагревателях. Для всех случаев, за исключением сырой нефти, остаток 530°C+ не подвергали крекингу, но смешивали с нефтяным топливом. Выходы смесей для каждого случая (сырая нефть, 1 фракция, 2 фракции и 3 фракции) показаны в таблице 3.

Таблица 3

[0077] Как описано выше, рассмотренные здесь варианты осуществления могут обеспечивать гибкую переработку неотбензиненной сырой нефти и других углеводородных смесей, содержащих высококипящие предшественники кокса. Описанные здесь варианты осуществления могут выгодно уменьшать коксообразование и загрязнение во время предварительного нагрева, перегрева и процессов крекинга, даже в условиях высокой жесткости. Описанные здесь варианты осуществления могут приводить к получению желаемых выходов, одновременно значительно снижая капитальные и энергетические затраты, связанные с предварительным фракционированием и раздельной переработкой фракций в нескольких нагревателях.

[0078] Подавление коксообразования на протяжении процесса крекинга в соответствии с представленными здесь вариантами осуществления при одновременном увеличении выхода олефина дает значительные преимущества, в том числе большую продолжительность пробега (уменьшение времени простоя) и возможность перерабатывать сырье, содержащее тяжелые углеводороды. Кроме того, значительная энергоэффективность может быть достигнута по сравнению с традиционными способами, включающими разделение перегонкой и использование отдельных реакторов крекинга.

[0079] Хотя описание изобретения включает ограниченное число вариантов осуществления, специалистам в данной области, использующим преимущества данного изобретения, будет ясно, что могут быть разработаны другие варианты осуществления, которые не выходят за пределы объема настоящего изобретения. Соответственно, объем изобретения должен ограничиваться только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2727803C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ СЫРЫХ НЕФТЕЙ И КОНДЕНСАТОВ В ХИМИЧЕСКИЕ ПРОДУКТЫ С ИСПОЛЬЗОВАНИЕМ КОМБИНАЦИИ ДОБАВЛЕНИЯ ВОДОРОДА И УДАЛЕНИЯ УГЛЕРОДА | 2020 |

|

RU2786677C1 |

| СПОСОБ СМЕШЕНИЯ ПАРА РАЗБАВЛЕНИЯ С ЖИДКИМИ УГЛЕВОДОРОДАМИ ПЕРЕД ПАРОВЫМ КРЕКИНГОМ | 2020 |

|

RU2812222C2 |

| ПИРОЛИЗ СЫРОЙ НЕФТИ И ФРАКЦИЙ СЫРОЙ НЕФТИ, СОДЕРЖАЩИХ ПЕК | 2001 |

|

RU2232790C2 |

| СПОСОБ ГИДРОПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2249611C1 |

| СИСТЕМА ПЕЧИ ДЛЯ КРЕКИНГА И СПОСОБ КРЕКИНГА УГЛЕВОДОРОДНОГО СЫРЬЯ В НЕЙ | 2018 |

|

RU2764677C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1997 |

|

RU2110554C1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| КОНФИГУРАЦИЯ ПРОИЗВОДСТВА ОЛЕФИНОВ И АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2020 |

|

RU2799453C2 |

Изобретение относится к термическому крекингу углеводородных смесей, таких как неотбензиненные сырые нефти или другие углеводородные смеси, для получения олефинов. Описан способ термического крекинга углеводородной смеси для получения олефинов, включающий в себя: нагревание углеводородной смеси в нагревателе для испарения части углеводородов в углеводородной смеси и образования нагретой углеводородной смеси; разделение нагретой углеводородной смеси в первом сепараторе на первую паровую фракцию и первую жидкую фракцию; нагревание первой жидкой фракции в конвекционной зоне реактора пиролиза для испарения части углеводородов в первой жидкой фракции и образования второй нагретой углеводородной смеси; разделение второй нагретой углеводородной смеси во втором сепараторе на вторую паровую фракцию и вторую жидкую фракцию; смешивание водяного пара с первой паровой фракцией, перегрев полученной в результате смеси в конвекционной зоне и подачу перегретой смеси в первый радиантный змеевик в радиантной зоне реактора пиролиза; и смешивание водяного пара со второй паровой фракцией, перегрев полученной в результате смеси в конвекционной зоне и подачу перегретой смеси во второй радиантный змеевик в радиантной зоне реактора пиролиза. Раскрытые стадии способа также используются в способе термического крекинга углеводородной смеси, содержащей углеводороды, кипящие в диапазоне от углеводородов фракции нафты до углеводородов, кипящих при температуре более 550°C, для получения олефинов. Технический результат - уменьшение коксообразования и загрязнения в ходе процесса крекинга, даже в условиях высокой жесткости, что приводит к желаемым выходам, при этом значительно снижая капитальные и энергетические затраты, связанные с предварительным фракционированием и раздельной переработкой. 2 н. и 17 з.п. ф-лы, 2 пр., 3 табл., 5 ил.

1. Способ термического крекинга углеводородной смеси для получения олефинов, включающий в себя:

нагревание углеводородной смеси в нагревателе для испарения части углеводородов в углеводородной смеси и образования нагретой углеводородной смеси;

разделение нагретой углеводородной смеси в первом сепараторе на первую паровую фракцию и первую жидкую фракцию;

нагревание первой жидкой фракции в конвекционной зоне реактора пиролиза для испарения части углеводородов в первой жидкой фракции и образования второй нагретой углеводородной смеси;

разделение второй нагретой углеводородной смеси во втором сепараторе на вторую паровую фракцию и вторую жидкую фракцию;

смешивание водяного пара с первой паровой фракцией, перегрев полученной в результате смеси в конвекционной зоне и подачу перегретой смеси в первый радиантный змеевик в радиантной зоне реактора пиролиза; и

смешивание водяного пара со второй паровой фракцией, перегрев полученной в результате смеси в конвекционной зоне и подачу перегретой смеси во второй радиантный змеевик в радиантной зоне реактора пиролиза.

2. Способ по п. 1, дополнительно включающий в себя смешивание первой жидкой фракции с водяным паром перед нагреванием первой жидкой фракции в конвекционной зоне.

3. Способ по п. 1, дополнительно включающий в себя подачу водяного пара в по меньшей мере один из первого и второго сепараторов.

4. Способ по п. 1, дополнительно включающий в себя:

смешивание второй жидкой фракции с водяным паром с образованием смеси водяной пар/масло;

нагревание смеси водяной пар/масло в конвекционной зоне реактора пиролиза для испарения части углеводородов в смеси водяной пар/масло и образования третьей нагретой углеводородной смеси;

разделение третьей нагретой углеводородной смеси в третьем сепараторе на третью паровую фракцию и третью жидкую фракцию;

смешивание водяного пара с третьей паровой фракцией, перегрев полученной в результате смеси в конвекционной зоне и подачу перегретой смеси в третий радиантный змеевик в радиантной зоне реактора пиролиза.

5. Способ по п. 4, дополнительно включающий в себя

отведение части потока водяного пара и использование этой части в качестве водяного пара для смешивания с по меньшей мере одним из углеводородной смеси, первой жидкой фракции, первой паровой фракции и второй жидкой фракции;

перегрев оставшейся части потока водяного пара в конвекционной зоне реактора пиролиза; и

подачу перегретого водяного пара в по меньшей мере один из первого сепаратора, второго сепаратора и третьего сепаратора.

6. Способ по п. 5, дополнительно включающий в себя использование части перегретого водяного пара в качестве водяного пара для смешивания с третьей паровой фракцией.

7. Способ по п. 4, в котором температура топочного газа в конвекционной зоне выше при нагревании второй жидкой фракции, чем при нагревании первой жидкой фракции.

8. Способ по п. 7, в котором температура топочного газа в конвекционной зоне выше при перегреве первой, второй и третьей паровой фракций, чем при нагревании второй жидкой фракции.

9. Способ по п. 1, в котором углеводородная смесь содержит неотбензиненную сырую нефть или углеводородную смесь, содержащую углеводороды, имеющие нормальную температуру кипения по меньшей мере 550°C.

10. Способ по п. 1, дополнительно включающий в себя гидропереработку углеводородной смеси для снижения содержания по меньшей мере одного из азота, серы, металлов и углерода Конрадсона в углеводородной смеси.

11. Способ по п. 1, дополнительно включающий в себя утилизацию тепла выходящего потока, конденсацию по меньшей мере части выходящего потока и/или разделение выходящего потока на одну или более фракций.

12. Способ термического крекинга углеводородной смеси, содержащей углеводороды, кипящие в диапазоне от углеводородов фракции нафты до углеводородов, кипящих при температуре более 550°C, для получения олефинов, причем способ включает в себя:

нагревание углеводородной смеси в конвекционной зоне реактора пиролиза для испарения части углеводородов в углеводородной смеси и образования нагретой углеводородной смеси;

разделение нагретой углеводородной смеси в первом сепараторе на первую паровую фракцию, содержащую углеводороды фракции нафты, и первую жидкую фракцию;

смешивание первой жидкой фракции с водяным паром с образованием первой смеси водяной пар/масло;

нагревание первой смеси водяной пар/масло в конвекционной зоне реактора пиролиза для испарения части углеводородов в первой смеси водяной пар/масло и образования второй нагретой углеводородной смеси;

разделение второй нагретой углеводородной смеси во втором сепараторе на вторую паровую фракцию, содержащую углеводороды фракции газойля, и вторую жидкую фракцию;

смешивание водяного пара с первой паровой фракцией, перегрев полученной в результате смеси в конвекционной зоне и подачу перегретой смеси в первый радиантный змеевик в радиантной зоне реактора пиролиза; и

смешивание водяного пара со второй паровой фракцией, перегрев полученной в результате смеси в конвекционной зоне и подачу перегретой смеси во второй радиантный змеевик в радиантной зоне реактора пиролиза.

13. Способ по п. 12, дополнительно включающий в себя подачу водяного пара в по меньшей мере один из первого и второго сепараторов.

14. Способ по п. 12, в котором первый сепаратор содержит испарительный барабан и в котором второй сепаратор содержит башню системы переработки тяжелой нефти.

15. Способ по п. 12, дополнительно включающий в себя:

смешивание второй жидкой фракции с водяным паром с образованием второй смеси водяной пар/масло;

нагревание второй смеси водяной пар/масло в конвекционной зоне реактора пиролиза для испарения части углеводородов в первой смеси водяной пар/масло и образования третьей нагретой углеводородной смеси;

разделение третьей нагретой углеводородной смеси в третьем сепараторе на третью паровую фракцию, содержащую углеводороды диапазона вакуумного газойля, и третью жидкую фракцию;

смешивание водяного пара с третьей паровой фракцией, перегрев полученной в результате смеси в конвекционной зоне и подачу перегретой смеси в третий радиантный змеевик в радиантной зоне реактора пиролиза.

16. Способ по п. 15, дополнительно включающий в себя подачу водяного пара в по меньшей мере один из первого, второго и третьего сепараторов.

17. Способ по п. 15, в котором первый сепаратор содержит испарительный барабан и в котором третий сепаратор содержит башню системы переработки тяжелой нефти.

18. Способ по п. 15, в котором третья жидкая фракция содержит углеводороды, кипящие при температуре более 550°C.

19. Способ по п. 12, дополнительно включающий контактирование топочного газа реактора пиролиза в косвенном теплообмене для перегрева первой смеси паровой фракции/водяного пара перед контактированием топочного газа в косвенном теплообмене для перегрева второй смеси паровой фракции/водяного пара.

| US 20090054716 A1, 26.02.2009 | |||

| US 5580443 A1, 03.12.1996 | |||

| ПИРОЛИЗ СЫРОЙ НЕФТИ И ФРАКЦИЙ СЫРОЙ НЕФТИ, СОДЕРЖАЩИХ ПЕК | 2001 |

|

RU2232790C2 |

| Устройство для непрерывного определения среднего индикаторного давления поршневых машин | 1929 |

|

SU14787A1 |

| RU 2008138863 A, 10.04.2010. | |||

Авторы

Даты

2018-08-07—Публикация

2015-10-06—Подача