Изобретение относится к устройствам автоматического управления процессом нагрева жидкого металла в газовых отражательных печах ванного типа для плавления алюминиевых сплавов и может быть использовано на печных агрегатах в металлургической, машиностроительной и других отраслях промышленности.

Известна система автоматического регулирования нагревательной печи (патент РФ №2030462, кл. C21D 11/00), содержащая датчик температуры, блок определения скорости изменения температуры нагреваемого металла, регуляторы температуры и блока определения теплопоглощения металла. В качестве блока определения скорости изменения температуры система содержит термопару, устанавливаемую в своде печи, выход которой подключен к дифференциатору.

Недостатки этой системы обусловлены тем, что в устройстве используется один датчик температуры расположенный в своде печи, способ управления требует прецизионной настройки уставок управляющего воздействия в целях недопущения перегрева верхних слоев металла и недогрева на дне ванны. Техническая реализация устройства сложна и не обеспечивает оптимальное управление по критериям быстродействия и энергосбережения.

Наиболее близким по технической сущности и достигаемому результату является устройство для управления процессом нагрева (патент РФ №2015183, кл. C21D 11/00), которое рассматривается в качестве прототипа. В рассматриваемом устройстве имеется два датчика температуры. Первый представляет собой термопару, при помощи которой измеряется температура печной атмосферы. Второй представляет собой бесконтактный датчик температуры, при помощи которого измеряется температура поверхности садки металла. Вычислительный блок устройства по измеренной температуре поверхности садки металла и по заданным теплофизическим параметрам рассчитывает температуру центра садки путем решения дифференциального уравнения теплопроводности при начальных и граничных условиях. По рассчитанной температуре центра садки металла формируется управляющее воздействие.

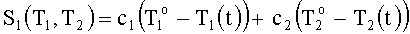

Недостатком устройства является во-первых, невозможность его использования в высокотемпературных газовых отражательных печах ванного типа, в связи с серьезными техническими трудностями размещения бесконтактного оборудования и непрерывного измерения температуры в агрессивной жидкометаллической среде. Сечение газовой отражательной печи представлено на фиг.1. Размещение термопар 2 возможно только в сливном кармане. Во-вторых, сигналы рассогласования в обоих контурах подаются на коммутатор через линейные регуляторы, где в зависимости от преобладающего значения коммутируются, таким образом формируется сигнал управления, который подается на исполнительный механизм. Рассматриваемое устройство управления не обеспечивает оптимальное управление по критериям быстродействия и энергопотребления. В-третьих, решение дифференциального уравнения теплопроводности в реальном времени для расчета температуры центра садки металла является избыточным, затратным по времени и может привести к неустойчивости системы регулирования в целом.

Техническим результатом изобретения является повышение быстродействия устройства, обеспечение гарантированного достижения температуры жидкого металла по глубине ванны за минимально возможное время при минимальном энергопотреблении, упрощение устройства.

Технический результат достигается тем, что предлагаемое устройство содержит датчик температуры поверхностного слоя металла, датчик температуры металла на дне ванны, задатчик температуры поверхностного слоя металла, задатчик температуры металла на дне ванны, сумматор с коэффициентом, в котором первый и второй входы подключены к выходу датчика температуры поверхностного слоя металла и выходу задатчика температуры поверхностного слоя металла, сумматор с коэффициентом, в котором первый и второй входы подключены к выходу датчика температуры металла на дне ванны и выходу задатчика температуры металла на дне ванны, сумматор, в котором входы подключены к выходами сумматоров с коэффициентами, релейный регулятор вход которого соединен с выходом сумматора, блок формирования задержанной обратной связи, вход которого подключен к выходу датчика температуры поверхностного слоя, и сумматор, у которого первый вход подключен к выходу релейного регулятора, второй - к блоку формирования задержанной обратной связи, а выход - к управляемому силовому преобразователю, управляемый силовой преобразователь, выход которого управляет горелками газовой отражательной печи.

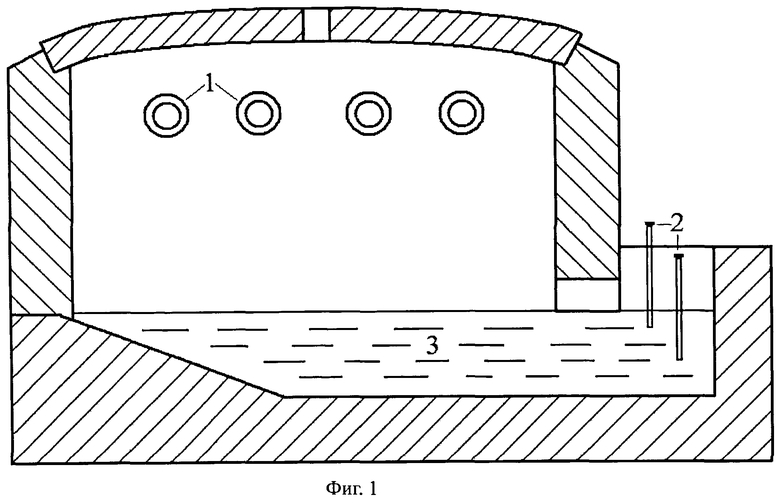

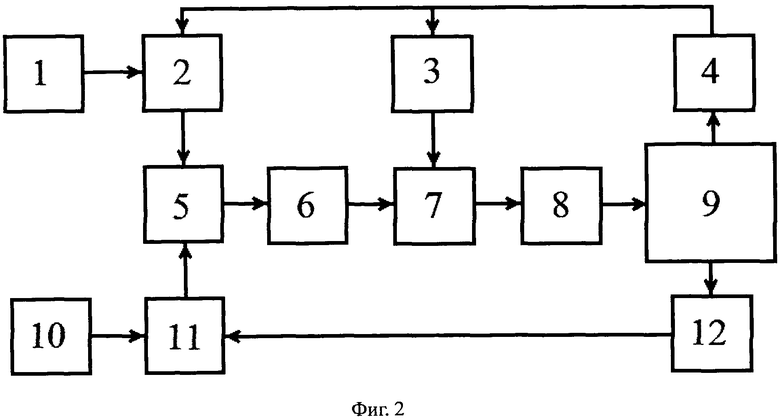

Устройство изображено на фиг.2, где представлена его блок схема. Устройство содержит (фиг.2) задатчик температуры поверхностного слоя металла 1, сумматоры с коэффициентами 2 и 11, блок формирования задержанной обратной связи 3, датчик температуры поверхностного слоя металла 4, сумматоры 5 и 7, релейный регулятор 6, управляемый силовой преобразователь 8, распределенный объект управления 9, в качестве которого понимается распределенная температура жидкого металла в ванне газовой отражательной печи, задатчик температуры металла на дне ванны 10, датчик температуры металла на дне ванны 12.

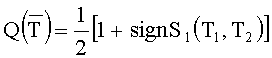

Устройство работает следующим образом, в момент включения устройства сигнал с датчика температуры поверхностного слоя металла 4 вычитается из сигнала задатчика температуры поверхностного слоя металла 1 в сумматоре 2, разность сигналов с весом c1 поступает на первый вход сумматора 5, сигнал датчика температуры металла на дне ванны 12 вычитается из сигнала задатчика температуры металла на дне ванны 10 в сумматоре 11, разность сигналов с весом c2 поступает на второй вход сумматора 5, сигнал с выхода сумматора 5 поступает на релейный регулятор 6. Подобное соединение элементов позволяет реализовать закон управления в устройстве следующим образом:

где

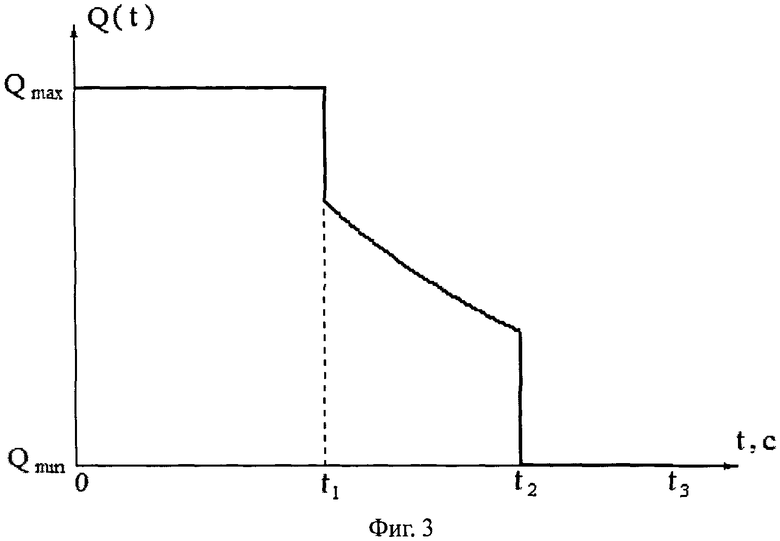

Вся система управления обладает высоким быстродействием вследствие того, что все расчеты коэффициентов оптимального управления выполняются на этапе проектирования, и в процессе установки системы управления возможны корректировки на реальном промышленном объекте управления. Реализуемый алгоритм управления обеспечивает оптимальное управление по совокупности критериев быстродействия и энергосбережения, при условии ограничения на максимальную температуру поверхности жидкого металла в ванне печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР ПОЛОЖЕНИЯ ЭЛЕКТРОДА ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ЭЛЕКТРОПЕЧИ | 2006 |

|

RU2334926C2 |

| Система автоматического управления процессом обжига абразивного инструмента на керамической связке в щелевой печи | 1982 |

|

SU1104344A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ТЕМПЕРАТУРЫ В ЭЛЕКТРИЧЕСКОЙ ПЕЧИ | 1995 |

|

RU2115154C1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РАЗРЕЖЕНИЯ В ПЕЧИ СГОРАНИЯ И ТЕМПЕРАТУРЫ ОТХОДЯЩИХ ГАЗОВ | 1997 |

|

RU2129240C1 |

| ОПТИМАЛЬНЫЙ РЕГУЛЯТОР | 1996 |

|

RU2105341C1 |

| Установка для индукционного нагрева металла | 1986 |

|

SU1403389A1 |

| Устройство для автоматического управления тепловым режимом установки каталитического риформинга бензинов | 1986 |

|

SU1357423A1 |

| Устройство программного управления индукционным нагревом | 1991 |

|

SU1784948A1 |

| СПОСОБ СПЕКАНИЯ ГЛИНОЗЕМСОДЕРЖАЩЕЙ ШИХТЫ | 1992 |

|

RU2061940C1 |

| Система автоматического управления электрическим режимом плавильного агрегата с двумя источниками электронагрева с использованием интеллектуального датчика контроля агрегатного состояния расплавляемого металла | 2016 |

|

RU2630160C2 |

Изобретение относится к области автоматического управления процессом нагрева жидкого металла и может быть использовано для плавления алюминиевых сплавов в газовых отражательных печах ванного типа. Устройство управления содержит два датчика температуры с задатчиками температуры и управляемый силовой преобразователь. Первый датчик температуры размещен в поверхностном слое металла, а второй - на дне ванны. Устройство содержит сумматор с коэффициентом, первый и второй входы которого подключены к выходу первого датчика температуры и выходу его задатчика, сумматор с коэффициентом, первый и второй входы подключены к выходу второго датчика температуры металла и выходу его задатчика, сумматор, входы которого подключены к выходами упомянутых сумматоров с коэффициентами, релейный регулятор, вход которого соединен с выходом сумматора, входы которого подключены к выходам сумматоров с коэффициентами, блок формирования задержанной обратной связи, вход которого подключен к выходу датчика температуры поверхностного слоя, и сумматор, первый вход которого подключен к выходу релейного регулятора, второй вход - к блоку формирования задержанной обратной связи, а выход - к управляемому силовому преобразователю. Обеспечивается быстродействие устройства и гарантированное достижение температуры металла по глубине ванны. 3 ил.

Устройство для автоматического управления процессом нагрева жидкого металла в газовой отражательной печи, содержащее два датчика температуры, два задатчика температуры и управляемый силовой преобразователь, отличающееся тем, что один датчик температуры размещен в поверхностном слое металла, а другой датчик температуры - на дне ванны печи, один задатчик температуры предназначен для датчика температуры поверхностного слоя металла, а другой - для температуры металла на дне ванны, в него введен сумматор с коэффициентом, в котором первый и второй входы подключены к выходу датчика температуры поверхностного слоя металла и выходу задатчика температуры поверхностного слоя металла, сумматор с коэффициентом, в котором первый и второй входы подключены к выходу датчика температуры металла на дне ванны и выходу задатчика температуры металла на дне ванны, сумматор, в котором входы подключены к выходам сумматоров с коэффициентами, релейный регулятор, вход которого соединен с выходом сумматора, блок формирования задержанной обратной связи, вход которого подключен к выходу датчика температуры поверхностного слоя, и сумматор, у которого первый вход подключен к выходу релейного регулятора, второй - к блоку формирования задержанной обратной связи, а выход - к управляемому силовому преобразователю.

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ КОСВЕННОГО РАДИАЦИОННОГО РЕЖИМА НАГРЕВАТЕЛЬНОЙ ПЕЧИ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ | 1992 |

|

RU2030462C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ НАГРЕВА | 1991 |

|

RU2015183C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТЕМПЕРАТУРОЙ ПРИ ИНДУКЦИОННОМ НАГРЕВЕ | 1992 |

|

RU2076465C1 |

| Способ обработки нефтяных пластов кислотой | 1948 |

|

SU73668A1 |

| СПОСОБ УПРАВЛЕНИЯ НАГРЕВОМ МЕТАЛЛА В ПЛАМЕННОЙ НАГРЕВАТЕЛЬНОЙ ПЕЧИ | 1994 |

|

RU2068006C1 |

| Способ измерения пикового значения переменных напряжений и импульсов в осциллографах | 1955 |

|

SU104002A1 |

Авторы

Даты

2013-11-10—Публикация

2012-06-08—Подача