Изобретение относится к спиртовой отрасли промышленности, а более конкретно к способам и устройствам для получения спирта из зернового сырья.

Известен способ получения спирта из зернового сырья, состоящий из последовательно проводимых технологических операций: приема и дробления зерна, смешивание его с водой, разваривания сырья при температуре 140÷142°C в течение 40÷45 минут, охлаждения до температуры 62÷63°C и осахаривания затора при этой температуре, сбраживания осахаренной массы при температуре 27÷30°C, перегонки бражки и ректификации спирта [1].

Недостатком данного способа являются высокие затраты топлива или электроэнергии на получение пара повышенных параметров.

Известен способ получения спирта методом холодного затирания, состоящий из последовательно проводимых технологических операций: приема и дробления зерна, смешивания его с водой при температуре 60÷65°C, нагрева паром до температуры 70÷72°C, гидродинамической и ферментной обработки ферментным препаратом разжижающего действия- и выдержки в течение 2÷2,5 часов при температуре 65÷70°C, осахаривания затора при этой температуре, охлаждения и сбраживания осахаренной массы при температуре 27÷30°C, перегонки бражки и ректификации спирта [2].

Недостатком этого способа являются значительные капитальные затраты на организацию периодического способа производства спирта и затраты в процессе эксплуатации производства спирта путем механико-ферментативной обработки зернового сырья.

Техническим результатом предлагаемого изобретения является снижение эксплуатационных затрат, а именно: при производстве периодического способа производства спирта по прототипу требуется установка технологического оборудования, реализующего каждую технологическую стадию в отдельности, при этом это оборудование связано между собой технологическими трубопроводами и насосами для перекачивания сырья из аппарата в аппарат. В предлагаемом изобретении в этом нет необходимости

Устранение высвободившихся трубопроводов, а также исключение из машинно-аппаратурной схемы насосов, установленных между аппаратами, позволяет снизить энергетические затраты на перекачивание сырья. Уменьшение суммарной длины коммуникаций приводит к снижению гидравлического сопротивления на трение при перемещении сырья. Кроме того, снижение общей протяженности коммуникации коммуникаций приводит к снижению энергозатрат на преодоление гидравлических сопротивлений.

В периодическом способе производства спирта путем механико-ферментативной обработки зернового сырья, включающем прием и дробление зерна, смешивание его с водой в определенном соотношении при температуре 60÷65°C, нагреве паром до температуры 70÷72°C, гидродинамической и ферментативной обработки ферментным препаратом разжижающего действия и выдержки в течение 2÷2,5 часов при температуре 65÷70°C, осахаривание затора ферментными препаратами глюколитического действия при этой температуре, охлаждение и сбраживание осахаренной массы при температуре 27÷30°C, перегонку бражки и ректификацию спирта, технологические операции смешивания, нагрева, гидродинамической и ферментативной обработки сырья, осахаривания и сбраживание сусла осуществляют в одном устройстве, представляющем собой кожухотрубный струйно-инжекционный аппарат.

Известен кожухотрубный струйно-инжекционный аппарат, содержащий теплообменник-аэратор, включающий корпус, опускную, подъемную и сливную вертикальные трубы, соединенные верхней и нижней трубными решетками, верхнюю и нижнюю крышки, которые образуют с корпусом верхнюю и нижнюю камеры. Также устройство содержит основное сопло, установленное в верхней камере соосно с опускной трубой, дополнительное сопло, установленное над сливной трубой и соосно с ней, патрубки для подвода культуральной жидкости, газа, хладоносителя и патрубки для отвода насыщенной газом жидкости и хладоносителя [3].

Известен также кожухотрубный струйно-инжекционный ферментатор повышенной производительности по газовой фазе (КСИФ), состоящий из теплообменника-аэратора, емкости-накопителя, расположенной под ним и циркуляционного насоса, соединяющего нижний патрубок емкости накопителя и патрубок теплообменника-аэратора, расположенный в верхней его крышке. Теплообменник-аэратор содержит корпус, вертикально расположенные опускную, подъемную и сливную трубы, соединенные верхней и нижней трубными решетками и размещенные соосно корпусу внутри него. Над верхней трубной решеткой расположена горизонтальная перегородка, образующая совместно с ней и корпусом верхнюю газовую камеру. Над перегородкой, параллельно ей, размещена верхняя крышка, образующая с корпусом верхнюю жидкостную камеру. Под нижней трубной решеткой расположена нижняя крышка, образующая, совместно с ней и корпусом, нижнюю жидкостную камеру. Верхняя газовая камера разделена вертикальной перегородкой на две камеры - основную и дополнительную, каждая из которых имеет патрубки для подвода газа. В горизонтальной перегородке, над опускной и сливной трубами, соосно им, размещены основное и дополнительное сопла. Сливная труба имеет продолжение, параллельно собой себе и проходит через нижнюю трубную решетку, нижнюю жидкостную камеру, нижнюю крышку до приемного патрубка, расположенного соосно с емкостью-накопителем в верхней его крышке. Нижний конец сливной трубы выступает за нижнюю крышку теплообменника-аэратора не менее чем на 0,5 длины подъемной трубы, и соединен с емкостью-накопителем соосно с ней в верхней ее части, диаметр дополнительного сопла меньше диаметра основного не менее чем в 1,2 и не более чем в 1,8 раза, а соотношение длины проходной части сопел L0 к их проходному диаметру d0 выполнено равным не менее 10, причем выходной срез основного сопла расположен не ниже оси патрубка для подвода газа теплообменника-аэратора [4].

Недостатком этого кожухотрубного струйно-инжекционного ферментатора является невозможность осуществления в одном устройстве технологических операций смешивания, нагрева, гидродинамической и ферментативной обработки зернового сырья, осахаривания и сбраживание осахаренного сусла при периодическом способе производства спирта путем механико-ферментативной обработки зернового сырья.

Отличие заявленного устройства состоит в том, что емкость-накопитель снабжена снаружи тепловой рубашкой с патрубками для подачи и отвода тепло- или хладоносителя и патрубками для подачи и отвода культуральной жидкости, и дополнительно содержит расположенный в верхней ее части патрубок для загрузки зернового сырья и патрубок для отвода газа, соединенный с патрубком подачи газовой фазы в теплообменник-аэратор.

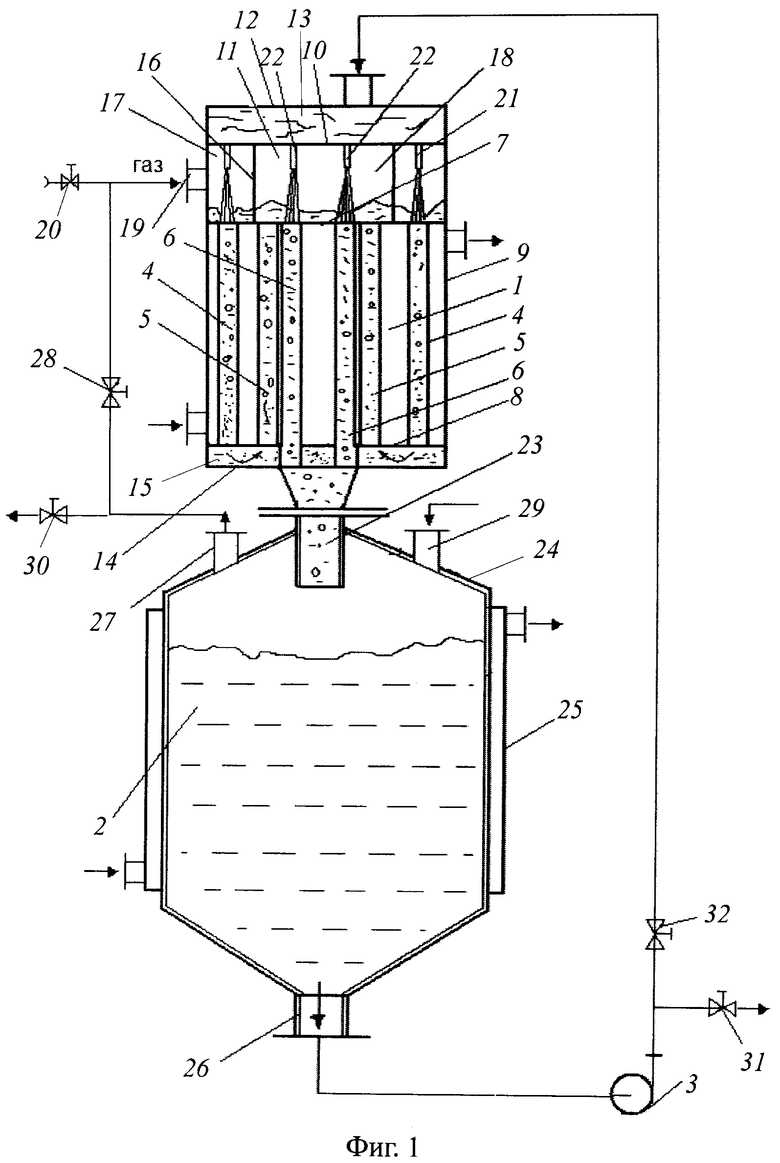

На фиг.1 изображен предлагаемый кожухотрубный струйно-инжекционный бродильный аппарат (КСИБА) - устройство для реализации в нем операций смешивания, нагрева, гидродинамической и ферментативной обработки зернового сырья, его осахаривания и сбраживания осахаренного сусла.

Кожухотрубный струйно-инжекционный бродильный аппарат (КСИБА) состоит из теплообменника-аэратора 1 и емкости-накопителя 2 и циркуляционного насоса 3. Теплообменник-аэратор 1 содержит вертикально расположенную опускную 4, подъемную 5 и сливную 6 трубы, соединенные верхней 7 и нижней 8 трубными решетками, соответственно, и размещенные соосно корпусу 9 теплообменника-аэратора 1 внутри него. Над верхней трубной решеткой 7 расположена горизонтальная перегородка 10, образующая совместно с ней и корпусом 9 верхнюю газовую камеру 11. Над перегородкой 10, параллельно ей, размещена верхняя крышка 12 с расположенным на ней патрубком для подачи культуральной жидкости и образующая с корпусом 9 верхнюю жидкостную камеру 13. Под нижней трубной решеткой 8 расположена нижняя крышка 14, образующая, совместно с ней и корпусом 9, нижнюю жидкостную камеру 15. Верхняя газовая камера 11 разделена вертикальной перегородкой 16 на две камеры - основную 17 и дополнительную 18 и имеет патрубок для подвода газа 19, при этом патрубок 19 соединен с трубопроводом подачи газа и расположенным на нем краном 20. В горизонтальной перегородке 10, над опускной и сливной трубами, соосно им, размещены основное 21 и дополнительное 22 сопла, соответственно. Сливная труба 6 имеет продолжение, параллельно собой себе и проходит через нижнюю трубную решетку 8, нижнюю жидкостную камеру 15, нижнюю крышку 14 до приемного патрубка 23, расположенного соосно с емкостью-накопителем 2 в верхней его крышке 24. Нижний конец сливной трубы выступает за нижнюю крышку не менее чем на 0,5 длины подъемной трубы. Емкость-накопитель 2 представляет собой, снабженный тепловой рубашкой 25, цилиндроконический резервуар с патрубками для входа 23 культуральной жидкости и выхода 26 из нее, а также патрубком 27 для отвода газа, соединенного циркуляционным трубопроводом, с расположенным на нем вентилем 28, с патрубком для подвода воздуха 19 теплообменника-аэратора 1 и патрубком 29 для загрузки зернового сырья. При этом циркуляционный трубопровод имеет отвод с вентилем 30 для сброса давления при стадии сбраживания. Диаметр дополнительного сопла 22 меньше диаметра основного 21 не менее чем в 1,2 и не более чем в 1,8 раза, а соотношение длины проходной части сопел L0 к их проходному диаметру d0 выполнено равным не менее 10, причем выходной срез основного сопла расположен не ниже оси. Циркуляция сусла через весь аппарат и опорожнение аппарата осуществляется центробежным насосом (3) при помощи жидкостного циркуляционного трубопровода с установленными на нем вентилями 31 и 32.

КСИБА работает следующим образом: емкость-накопитель 2 заполняется водой в соответствии с предполагаемым гидромодулем (соотношением массы измельченного зернового сырья и водой, например 1:4). Включается циркуляционный насос 3 и осуществляется циркуляция воды через теплообменник-аэратор 1 и емкость-накопитель 2. Одновременно осуществляется подача в межтрубное пространство теплообменника-аэратора 1 теплоносителя с целью нагрева воды в КСИБА. Затем, через патрубок 29 вводится требуемое количество ферментного препарата разжижающего действия (например, α-амилаза) и начинается подача измельченного зернового сырья в требуемом количестве (через патрубок 29). При этом циркуляция образовавшейся суспензии, и ее нагрев происходят непрерывно. В процессе загрузки аппарата зерновым сырьем и выхода на требуемую температуру суспензии происходит водно-тепловая, ферментативная обработка крахмалосодержащего сырья (зернового крахмала). После окончания водно-тепловой обработки, и охлаждения суспензии до температуры 55-60°C, через патрубок 29 вводится требуемое количество ферментного препарата глюколитического действия (например, глюкоамилазы) и, в том же гидродинамическом и тепловом режиме, осуществляется процесс осахаривания растворенных сухих веществ. После окончания процесса осахаривания и понижения температуры образовавшегося сусла до температуры 25-30°C в емкости-накопителе, через патрубок 29 вносятся засевные дрожжи в требуемом количестве и аппарат переводится в режим брожения (т.е. отключается циркуляционный насос 3 и поддерживается требуемое значение температуры сусла). Кроме того, патрубок для отвода газа 27 из емкости-накопителя соединяется с камерой 16 путем открытия, имеющегося на циркуляционной линии вентиля 28. При этом вентили 20 и 30 закрываются. При повышении давления углекислого газа в аппарате, образующегося в процессе брожения, осуществляется его сброс по специальной линии через вентиль 30. В случае необходимости подращивания микроорганизмов (если это предусмотрено технологией брожения) вентиль 28 закрывается, и открываются вентиль 30 для сброса отработанного воздуха в атмосферу и вентиль 20 для подачи чистого атмосферного воздуха в теплообменник-аэратор 1. Для опорожнения аппарата после проведения процесса брожения закрывается вентиль 32 и открывается вентиль 31.

Для проверки работоспособности КСИБА представленной выше конструкции в Санкт-Петербургском государственном университете низкотемпературных и пищевых технологий были произведены испытания на лабораторной модели рабочим объемом 40 литров. Ход и результаты эксперимента приведены в таблице 1.

Как видно из таблицы 1, проведение всех стадий технологического процесса в заявляемой конструкции вполне реально. Более того, процессы нагрева и охлаждения сусла проходят достаточно интенсивно. Накопление спирта в течение трех суток проходило в пределах, близких к расчетным. В дальнейшем будет проведена оптимизация рабочего и технологического режима с целью сокращения времени проведения процесса и снижения энергозатрат.

Источники информации, принятые во внимание при составлении описания:

1. Ильинич В.В., Устинников Б.А., Бурачевский И.И., Громов С.И. Технология спирта и спиртопродуктов. - М., В.О. Агропромиздат, 1987/ - 353 с.

2. Устинников Б.А., Пыхова СВ., Громов СИ. и др. Производство спирта с использованием механико-ферментативной обработки сырья. АгроНИИТЭИПП пищевая промышленность. Серия 24. Спиртовая, дрожжевая и ликеро-водочная промышленность. Вып.4, М., 1989, - 32 с.

3. А.с. СССР №1741873, опубл. 23.06.1992.

4. Патент RU №2305464, опубл. 10.09.2007.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кожухотрубный струйно-инжекционный аппарат и способ его использования для производства пива | 2017 |

|

RU2663116C1 |

| Способ производства спирта из зернового сырья | 2023 |

|

RU2809713C1 |

| ДИСТИЛЛЯТОР-ТРАНСФОРМЕР | 2021 |

|

RU2792105C2 |

| УНИВЕРСАЛЬНЫЙ ДИСТИЛЛЯТОР ТРАНСФОРМЕР | 2020 |

|

RU2739919C1 |

| КОЖУХОТРУБНЫЙ СТРУЙНО-ИНЖЕКЦИОННЫЙ ФЕРМЕНТАТОР | 2006 |

|

RU2305464C1 |

| СПОСОБ ПОДГОТОВКИ КРАХМАЛСОДЕРЖАЩЕГО СЫРЬЯ К СБРАЖИВАНИЮ ПРИ ПРОИЗВОДСТВЕ ЭТАНОЛА И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411293C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА | 2009 |

|

RU2425884C2 |

| Способ производства дистиллята из инулинсодержащего сырья | 2016 |

|

RU2608502C1 |

| СПОСОБ ПРОИЗВОДСТВА ДИСТИЛЛЯТА ИЗ ЗЕРНОВОГО СЫРЬЯ | 2014 |

|

RU2557399C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛОВОГО СПИРТА ИЗ КРАХМАЛОСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2286389C2 |

Изобретение относится к спиртовой промышленности. Способ предусматривает осуществление операций смешивания, нагрева, гидродинамической и ферментативной обработки сырья, осахаривания и сбраживания сусла в одном устройстве. Устройство выполнено в виде кожухотрубного струйно-инжекционного аппарата, содержащего теплообменник-аэратор и расположенную под ним и связанную с ним емкость-накопитель, снабженную размещенным в верхней ее части патрубком для загрузки зернового сырья и подачи ферментных препаратов и расположенной снаружи тепловой рубашкой с патрубками. Изобретения группы обеспечивают упрощение процесса получения спирта и снижение энергозатрат. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Периодический способ производства спирта, включающий прием и дробление зерна, смешивание его с водой при температуре 60÷65°C, нагрев паром до температуры 70÷72°C, гидродинамическую и ферментную обработку ферментным препаратом разжижающего действия и выдержку в течение 2÷2,5 ч при температуре 65÷70°C, осахаривание затора ферментными препаратами глюколитического действия при этой температуре, охлаждение и сбраживание осахаренной массы при температуре 27÷30°C, перегонку бражки и ректификацию спирта, отличающийся тем, что технологические операции смешивания, нагрева, гидродинамической и ферментативной обработки сырья, осахаривания и сбраживание сусла осуществляют в одном устройстве, представляющем собой кожухотрубный струйно-инжекционный аппарат.

2. Кожухотрубный струйно-инжекционный аппарат, используемый при осуществлении способа по п.1, отличающийся тем, что содержит теплообменник-аэратор, включающий корпус, внутри которого размещены опускная, подъемная и сливная вертикальные трубы, соединенные верхней и нижней трубными решетками, верхнюю и нижнюю крышки, образующие с корпусом верхнюю и нижнюю камеры, основное сопло, установленное в верхней камере соосно с опускной трубой, дополнительное сопло, установленное над сливной трубой соосно с ней, патрубки для подвода культуральной жидкости, газа и тепло- или хладоносителя и патрубок для отвода тепло- или хладоносителя, расположенную под теплообменником-аэратором емкость-накопитель с патрубками для подвода и отвода культуральной жидкости и циркуляционный насос, при этом нижний конец сливной трубы теплообменника-аэратора выступает за нижнюю крышку не менее чем на 0,5 длины подъемной трубы и соединен с емкостью-накопителем соосно с ней в верхней ее части, диаметр дополнительного сопла меньше диаметра основного не менее чем в 1,2 и не более чем в 1,8 раза, а соотношение длины проходной части сопел L0 к их проходному диаметру d0 выполнено равным не менее 10, причем выходной срез основного сопла расположен не ниже оси патрубка для подвода газа, при этом емкость-накопитель снабжена снаружи тепловой рубашкой с патрубками для подвода и отвода тепло- и хладоносителя и дополнительно содержит расположенный в верхней ее части патрубок для загрузки зернового сырья и подачи ферментных препаратов.

| УСТИННИКОВ Б.А., ПЫХОВА С.В., ГРОМОВ С.И | |||

| и др | |||

| Производство спирта с использованием механико-ферментативной обработки сырья | |||

| - М.: АгроНИИТЭИПП, 1989, 32 (Серия 24.) Спиртовая, дрожжевая и ликероводочная промышленность | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ ЗЕРНОВОГО СЫРЬЯ К СБРАЖИВАНИЮ ПРИ ПРОИЗВОДСТВЕ ЭТАНОЛА | 2004 |

|

RU2278898C1 |

| КОЖУХОТРУБНЫЙ СТРУЙНО-ИНЖЕКЦИОННЫЙ ФЕРМЕНТАТОР | 2006 |

|

RU2305464C1 |

| Струйно-инжекционный сатуратор | 1990 |

|

SU1741873A2 |

Авторы

Даты

2013-11-20—Публикация

2011-06-29—Подача