Настоящее изобретение относится к способу получения прозрачного проводящего покрытия из оксида металла на подложке, при котором, по меньшей мере, один компонент покрытия из оксида металла подвергается импульсному, высокоионизирующему магнетронному распылению и конденсируется на подложке.

Способами физического осаждения из паровой фазы (PVD: Physical Vapour Deposition), известными из уровня техники в виде многочисленных разных вариантов выполнения, на подложку может наноситься покрытие из оксида металла, которое является, например, прозрачным и проводящим. При этом по меньшей мере, один компонент материала покрытия, предназначенный для нанесения покрытия на поверхность подложки, испаряют и затем конденсируют на покрываемой поверхности.

Важную группу упомянутых выше физических способов осаждения из паровой фазы образуют так называемые способы распыления, при которых материал для покрытия имеет вид твердотельной мишени, распыляемый ионной бомбардировкой и при этом переводимой в газовую фазу. Часто применяемым способом получения покрытия из оксида металла на подложке является так называемое магнетронное распыление, которое за прошедшие годы претерпело некоторые усовершенствования. Например, так называемое импульсное высокоэффективное магнетронное распыление представляет собой новый способ получения покрытий или систем покрытий с новыми механическими и химическими свойствами. При таком новом способе плазму получают, например, периодическим разряжением батареи конденсаторов (см., например, Christie D.J. Journal of Vacuum Science and Technology A 23 (2005), стр.330-335). При этом речь идет об импульсном способе распыления, при котором плотность мощности на мишени может превышать обычные значения традиционного способа (DC) магнетронного распыления приблизительно в 30 - 100 раз. При процессах распыления металлов возможны пиковые плотности мощности, которые превышают 1 кВт/см2 (см., например, Anders A., Andersson J., Ehiasarian A., Journal of Applied Physics 102, 113303 (2007)). В таких технологических условиях разрядка магнетрона проводится при переходе на дуговой разряд. В результате происходит повышенная ионизация распыленного материала мишени.

Кратко описанный выше способ высокоэффективного магнетронного распыления отличается, по сравнению с традиционным способом напыления DC, в частности высокой степенью ионизации и повышенной кинетической энергией потока образующих покрытие частиц при попадании на поверхность покрываемой подложки. Благодаря этому, во-первых, повышается подвижность адсорбированных частиц на поверхности подложки и, во-вторых, также резко возрастает приращение энергии в результате дополнительных отраженных нейтральных частиц и образовавшихся на мишени отрицательных ионов кислорода, которые также соударяются с покрытием. При распылении металлов уже достигнуты степени ионизации свыше 80% по сравнению с показателями менее 1% при традиционном непрерывном режиме. Однако при распылении керамических или же металлических твердотельных мишеней в атмосфере реакционноспособного газа до настоящего времени можно было получить лишь относительно низкие плотности мощности, не превышавшие 1,5 кВт/см2 ((см. V. Sittinger, F. Ruske, W. Werner, С.Gerloff, В. Szyszka, D.J. Christie, SVC Annual Technical Conference Proceedings 49 (2006) 343; V. Sittinger, F. Ruske, B. Szyszka, D.J. Christie, T. Wallendorf: SVC Annual Technical Conference Proceedings 50 (2007).

Из уровня техники известны способы высокоэффективного магнетронного распыления для образования покрытий из оксида металла при пиковой плотности мощности свыше 1,5 кВт/см2 и длительности импульсов ≤200 мкс (см. Anders и др. J. Appl. Phys., т.102 (1997), стр.113303; Sproul и др. Thin Solid Films (тонкие твердые пленки), т.491 (2005), стр.1-17; DE 102006021994 A1). Из названной первой публикации известно также, что в зависимости от материала мишени и приложенного напряжения для воспламенения плазмы могут образовываться большие плотности протекающего тока. Также эта публикация подтверждает принятую в уровне техники практику, при которой ограничивают возникающие токи посредством так называемого управления дуговым разрядом (Arc-Handling).

Недостаток прозрачных проводящих покрытий из оксида металла, наносимых известными из уровня техники способами, заключается в том, что они не обладают достаточной механической или химической стойкостью и удовлетворительными оптическими свойствами во многих практических случаях применения.

В основу настоящего изобретения положена задача создания способа получения прозрачного проводящего покрытия из оксида металла на подложке посредством высокоионизирующего импульсного высокоэффективного магнетронного распыления, с помощью которого могут быть получены особо оптимальные свойства покрытия из оксида металла, в частности, в отношении механической и химической стойкости

Указанная задача решается с помощью способа упомянутого выше типа с признаками отличительной части пункта 1 формулы изобретения. В зависимых пунктах формулы приведены предпочтительные варианты развития изобретения.

Согласно изобретению способ получения покрытия (или системы покрытий) из оксида металла на подложке посредством высокоионизирующего импульсного высокоэффективного магнетронного распыления отличается тем, что:

- импульсы магнетрона имеют пиковую плотность мощности свыше 1,5 кВт/см2,

- длительность импульсов магнетрона составляет ≤200 мкс и

- среднее увеличение плотности протекающего тока при воспламенении плазмы в интервале времени ≤0,025 мс составляет не менее 106 А/(мс·см2).

Для осуществления способа применяется магнетрон с импульсным режимом, при этом импульсы имеют определенную длительность, а среднее увеличение тока при воспламенении плазмы составляет не менее 106 А/(мс·см2). При этом временной интервал 0,025 мс не превышается. Пиковая плотность мощности в расчете на распыляемую поверхность мишени должна превышать 1,5 кВт/см2. Подложкой для нанесения прозрачного проводящего покрытия из оксида металла могут служить, в частности, стекло, пластмасса, металл или керамика. Например, прозрачное проводящее покрытие может быть получено из оксида олова и индия, наносимого на стеклянную подложку для получения стеклянного изделия со слабо излучающей поверхностью, которое может использоваться, например, при наружном остеклении автомобиля. По сравнению с известными из уровня техники способами в способе согласно изобретению получают пиковые плотности мощности, превышающие 1,5 кВт/см2 на импульс, а именно при сопоставимой или даже укороченной длительности импульса порядка ок. 200 мкс и менее. Выяснилось, что свойства покрытий из оксида металла для разного назначения могут быть существенно оптимизированы, в частности, за счет резкого увеличения тока. Также обнаружилось, что импульсные параметры и параметры мощности имеют решающее значение при получении структуры покрытия с особо оптимальными механическими и химическими свойствами. Так, например, на морфологию и текстуру покрытия из оксида металла и вытекающие отсюда свойства покрытия может оказывать экстремальное влияние целевое согласование/изменение параметров генератора.

По сравнению с традиционными, известными из уровня техники способами магнетронного распыления DC и применяемыми в настоящее время ионизирующими способами способ согласно изобретению позволяет получать повышенную кинетическую энергию, а также повышенную степень ионизации ионов особого вида, способствующих формированию покрытия на поверхности подложки и имеющих решающее значение, например, для получения на стеклянной подложке механически прочного покрытия из оксида металла по окончании следующего за нанесением покрытия процесса отжига одно- иди многослойного безосколочного стекла. Благодаря создаваемым способом согласно изобретению текстуре и морфологии покрытие из оксида металла может приобрести при последующем отжиге (в процессе формирования одно- или многослойного безосколочного стекла) необходимые свойства, обеспечивающие гибку без повреждений.

При этом возможно особо просто отказаться от любого вида индикации или управления дуговым разрядом. В современных типах генераторов, применяемых при высокоэффективных способах магнетронного распыления, из-за перегрузки компонентов предусмотрено так называемое управление дуговым разрядом (Arc-Handling), при котором, например, ограничивается увеличение тока посредством триггера Шмитта. Для рассматриваемого здесь способа он более не требуется, так как вследствие задания продолжительности импульса отключение генератора может происходить автоматически. Это позволяет применять особо эффективно более совершенные генераторы, чем до настоящего времени.

Согласно особо предпочтительному варианту выполнения может быть предусмотрено, чтобы импульсы магнетрона имели пиковую плотность мощности не менее 3,0 кВт/см2.

Согласно другому особо предпочтительному варианту выполнения длительность импульсов магнетрона составляет ≤100 мкс. Согласно еще одному особо предпочтительному варианту выполнения предусмотрено, чтобы длительность импульсов магнетрона составляла ≤50 мкс, предпочтительно ≤40 мкс, особо предпочтительно ≤35 мкс. Было установлено, что максимально короткие импульсы оказывают положительное влияние на свойства покрытия из оксида металла.

Предпочтительно импульсы магнетрона должны иметь частоту не менее 100 Гц. Согласно особо предпочтительному варианту выполнения импульсы могут иметь частоту в диапазоне от 350 Гц до 2 кГц.

Согласно предпочтительному варианту выполнения предусмотрено, чтобы при нанесении прозрачного проводящего покрытия из оксида металла распылялась керамическая мишень. Согласно альтернативному предпочтительному варианту выполнения для нанесения прозрачного проводящего покрытия из оксида металла распыляют металлическую мишень в атмосфере реакционноспособного газа с добавкой кислорода.

Согласно предпочтительному варианту выполнения предусмотрено, чтобы температура, при которой на подложку наносится оксид металла, составляла менее 100°С. Предпочтительно наносить покрытие из оксида металла на подложку при комнатной температуре. Благодаря применению описанного выше высокоионизирующего способа нанесения покрытия при комнатной температуре или при температуре ниже 100°С достигаются новые, заметно улучшенные свойства покрытий по сравнению с обычным способом физического осаждения из паровой фазы и ионизирующим способом физического осаждения из паровой фазы. Эти улучшенные свойства проявляются, например, в повышенной механической прочности покрытия из оксида металла. При использовании известных из уровня техники способов при нанесении покрытия на подложку при комнатной температуре обеспечивалась предпочтительная ориентация растущих кристаллов. В противоположность этому с помощью раскрытого выше способа могут быть образованы покрытия из оксида металла с мелкими кристаллами на поверхности подложки со структурными свойствами, которые соответствуют тем же свойствам порошка из оксида металла. Таким образом, например, стеклянное изделие, представляющее собой стеклянную подложку с нанесенным на нее прозрачным проводящим покрытием из оксида металла (например, покрытие из оксида олова и индия) с помощью описанного здесь способа, пригодно для наружного остекления автомобиля или же для других случаев применения, при которых покрытие подвержено большой механической и/или химической нагрузке.

Согласно другому особо предпочтительному варианту выполнения предусмотрено, чтобы наносимое покрытие из оксида металла имело мелкокристаллическую структуру, величина горизонтальных и вертикальных зерен которой составляла бы менее 35 нм.

Согласно следующему предпочтительному варианту выполнения подложка с нанесенным на нее покрытием из оксида металла подвергается отжигу на последующей операции. Таким отжигом может служить, в частности, отжиг одно- или многослойного безосколочного стекла, при котором температура может достигать примерно 650°С. Предпочтительно, чтобы покрытие из оксида металла сохраняло в основном свою кристалличность и размер кристаллов после отжига. Предпочтительно размер кристаллов после отжига изменяется как горизонтально, так и вертикально менее, чем на 30%, предпочтительно менее, чем на 20%, в частности менее, чем на 10%.

Например, было установлено, что покрытие из оксида олова и индия при толщине 140 нм (или при толщине, превышающей в несколько раз эту величину вследствие явлений интерференции), при которой оно обладает особо большой прозрачностью в видимом спектральном диапазоне (ок. 380 нм до 780 нм), приобретает после отжига одно- или многослойного безосколочного стекла и/или после гибки хорошую электропроводность (<300 мкОм·см) при одновременно высокой степени светопропускания (>75% при толщине стекла 2 мм, полученного методом «плавающей ленты»), а также высокую механическую и химическую стойкость.

Другие признаки и преимущества настоящего изобретения поясняются в приводимом ниже описании предпочтительных вариантов выполнения со ссылкой на приложенные чертежи. При этом изображено:

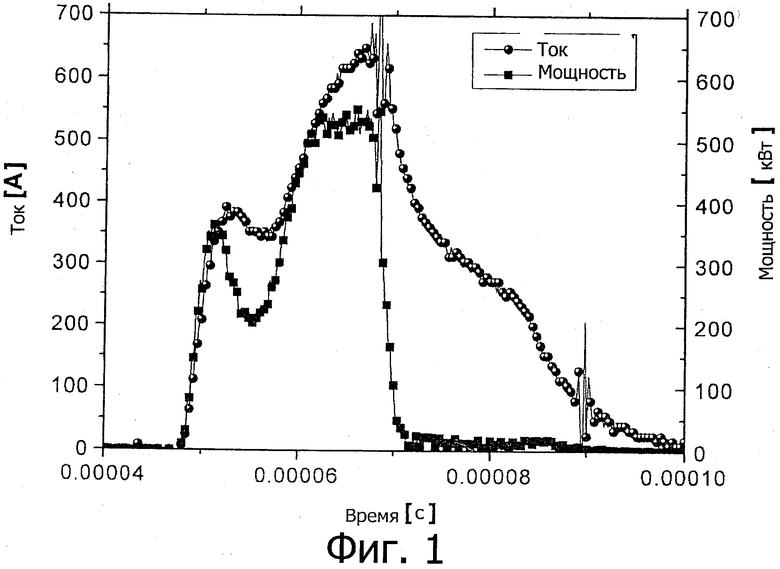

фиг.1 - временная кривая импульса тока и мощности индуктивно подключенного магнетрона для генерирования импульсов для высокоэффективного магнетронного распыления, используемых для нанесения покрытия из оксида металла на подложку;

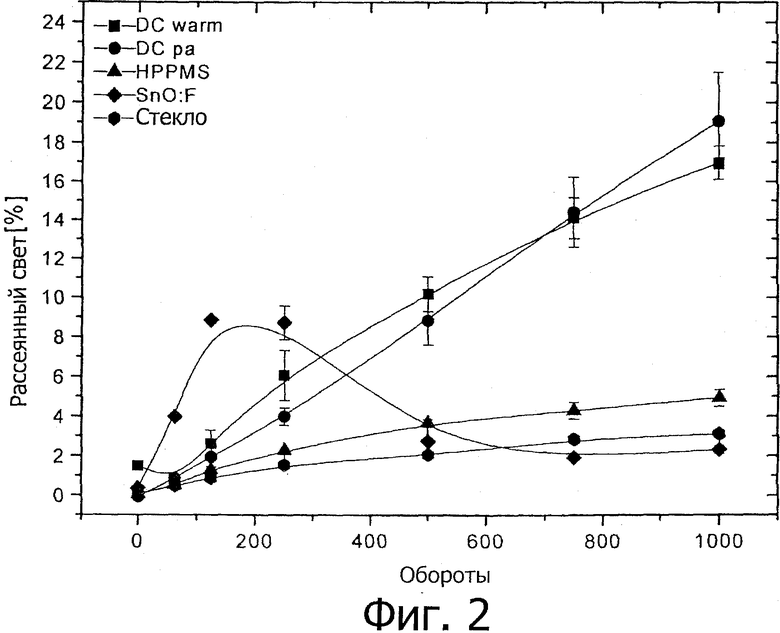

фиг.2 - результаты испытаний на износ разных образцов в зависимости от числа оборотов вращающейся тарелки устройства испытания на износ согласно стандарту DIN 52347 (1987).

Сначала следует обратиться к фиг.1, на которой изображен возможный эталонный импульс индуктивно подключенной системы генерирования импульсов большой мощности для магнетронного напыления, используемых для нанесения прозрачного проводящего покрытия из оксида металла на подложку. Показанные при этом эталонные импульсы определяются типом используемого генератора, обеспечивающего индуктивный ввод. В принципе возможны и другие характеристики тока или мощности. Особо важное значение для свойств покрытия из оксида металла имеет увеличение тока в течение ограниченного отрезка времени. В приводимом здесь примере выполнения используется обычный магнетрон с магнитным полем 30 мТ на поверхности мишени. При этом увеличение тока зависит от напряженности магнитного поля, и он заметно повышается с увеличением напряженности магнитного поля.

По сравнению с обычными способами магнетронного распыления DC и применяемыми в настоящее время ионизирующими способами описываемый высокоэффективный способ магнетронного распыления позволяет получать повышенную кинетическую энергию и повышенную степень ионизации способствующих нанесению покрытия элементов, которые имеют решающее значение для нанесения механически прочного покрытия из оксида металла на стеклянную подложку, например, при отжиге одно- или многослойного безосколочного стекла, проводимого сразу после нанесения покрытия.

Способ получения прозрачного проводящего покрытия из оксида металла на подложке отличается в целом тем, что:

импульсы магнетрона имеют пиковую плотность мощности свыше 1,5 кВт/см2,

длительность импульсов магнетрона составляет ≤200 мкс и

среднее увеличение плотности протекающего тока при воспламенении плазмы в интервале времени ≤0,025 мс составляет не менее 106 А/(мс·см2).

Подложки для нанесения на них прозрачного проводящего покрытия из оксида металла могут состоять, в частности, из стекла, пластмассы, металла или керамики.

Для нанесения покрытия из оксида металла может применяться, например, твердотельная керамическая мишень, распыляемая высокоэффективным магнетронным способом. В качестве альтернативы может также применяться при нанесении покрытия из оксида металла металлическая твердотельная мишень в атмосфере реакционноспособного газа с добавкой кислорода.

Для того чтобы показать оптимальные свойства полученных раскрытым здесь способом прозрачных проводящих покрытий из оксида металла на стеклянной подложке, ниже приводятся пояснения со ссылкой на фиг.2, на которой представлено сравнение результатов измерения помутнения (Haze) разных образцов.

Результаты измерений показывают износ образцов после определенной механической нагрузки. Испытания на износ проводились с применением фрикционного диска с измерением рассеянного света по стандарту DIN 52347 (1987). Этот способ испытания часто называют также способом Taber. Как подробно пояснено в стандарте DIN 52347 (1987), образцы нагружают на износ истиранием, поместив их на вращающуюся тарелку устройства для испытания на износ, воздействием двух вращающихся в противоположных направлениях фрикционных дисков. Величиной измерения степени износа образцов служит доля рассеянного переданного света, обусловленная изменениями поверхности и свидетельствующая о помутнении образцов.

На фиг.2 представлены результаты испытаний на износ следующих образцов:

обычное стекло,

стеклянная подложка с покрытием из SnO:F,

стеклянная подложка с покрытием из индия и оксида олова, нанесенным при комнатной температуре обычным способом напыления DC на подложку и прошедшим затем отжиг (на фиг.2 обозначено, как «DC pa»),

стеклянная подложка с покрытием из индия и оксида олова, нанесенным при Т 3009С обычным способом напыления DC на подложку (на фиг.2 обозначено, как «DC warm») и

стеклянная подложка с покрытием из индия и оксида олова, нанесенным высокоэффективным способом магнетронного распыления с применением раскрытых в настоящей заявке технологических параметров на стеклянную подложку и затем подвергнутых отжигу (на фиг.2 обозначено, как HPPMS).

Нанесено полное светорассеяние, служащее мерой помутнения образцов, в зависимости от числа оборотов вращающейся тарелки устройства для испытания на износ. Чем больше замеренная процентная доля рассеянного света, тем больше помутнение соответствующего образца.

Результаты показали, что нанесенное описанным высокоэффективным способом магнетронного распыления покрытие из оксида металла обладает оптимальными механическими и оптическими свойствами.

Стеклянный образец без покрытия с увеличением числа оборотов вращающейся тарелки устройства для испытания на износ показал увеличение доли рассеянного света примерно до 3% (при 1000 оборотов). Стеклянная подложка с покрытием из SnO:F показала после первых 200 оборотов максимальное увеличение доли рассеянного света до свыше 8%, и, следовательно, максимальное помутнение в этом диапазоне. Если число оборотов дополнительно увеличить, то доля рассеянного света при 500 оборотах приблизится уже к измеренной величине доли рассеянного света стеклянного образца без покрытия. Это объясняется истиранием покрытия из SnO:F на поверхности стеклянной подложки.

Обе стеклянных подложки с покрытием из индия и оксида олова, нанесенных обычным способом напыления DC, показали долю рассеянного света, резко возраставшую с увеличением числа оборотов и поэтому также повышенное помутнение. Было отмечено, что помутнение образца, изготовленного при Т=300°C, происходило сначала более интенсивно, чем помутнение образца, изготовленного при комнатной температуре. При 700 оборотах доля рассеянного света составила ок. 14% и была почти одинаковой для обоих образцов. При 1000 оборотах доля рассеянного света стеклянной подложки, на которую покрытие наносилось при комнатной температуре, превысила долю рассеянного света образца, изготовленного при Т=300°C. После 1000 оборотов оба образца характеризовались резко возросшей долей рассеянного света, которая составляла в любом случае более 16%.

По сравнению с указанными выше образцами стеклянная подложка, на которую было нанесено покрытие из индия и оксида олова описанным высокоэффективным способом магнетронного распыления, характеризовалась существенно лучшими механическими и оптическими свойствами, которые выразились в доле рассеянного света, которая хотя и возрастала с увеличением числа оборотов вращающейся тарелки испытательного устройства, но даже при 1000 оборотов составила менее 5%. Доля рассеянного света составила для данного образца менее одной трети от доли рассеянного света образцов, изготовленных обычным способом распыления DC.

В заключение следует отметить, что очевидно, что прозрачные токопроводящие покрытия из оксида металла, нанесенные раскрытым здесь способом, существенно отличаются в отношении прочности и оптических свойств от покрытий, полученных традиционными способами. Например, было установлено, что покрытие из индия и оксида олова при толщине 140 нм, при которой оно характеризуется особо высокой прозрачностью, имеет после отжига одно- или многослойного безосколочного стекла и/или после процесса гибки хорошую электропроводность (<300 мкОм·см) при одновременно высоком светопропускании, а также при высокой механической и химической стойкости. Благодаря этому стеклянное изделие, представляющее собой стеклянную подложку с таким покрытием из индия и оксида олова, пригодно, например, для изготовления слабо излучающего наружного остекления для автомобиля.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОКАЧЕСТВЕННЫЕ НИЗКОЭМИССИОННЫЕ ПОКРЫТИЯ, НИЗКОЭМИССИОННЫЕ СТЕКЛОПАКЕТЫ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2558063C2 |

| СПОСОБ НАНЕСЕНИЯ ПРОВОДЯЩЕГО ПРОЗРАЧНОГО ПОКРЫТИЯ | 2003 |

|

RU2241065C2 |

| ПРОЗРАЧНЫЙ ПРОВОДЯЩИЙ ОКСИД ОЛОВА, ЛЕГИРОВАННЫЙ ИНДИЕМ | 2015 |

|

RU2693982C2 |

| Способ создания прозрачных проводящих композитных нанопокрытий (варианты) | 2016 |

|

RU2661166C2 |

| СТЕКЛО С ОПТИЧЕСКИ ПРОЗРАЧНЫМ ЗАЩИТНЫМ ПОКРЫТИЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2608858C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОПТИЧЕСКИ ПРОЗРАЧНОГО ЭЛЕКТРОПРОВОДНОГО ПОКРЫТИЯ И ИЗДЕЛИЕ С ПОКРЫТИЕМ, ПОЛУЧЕННОЕ УКАЗАННЫМ СПОСОБОМ (ВАРИАНТЫ) | 2005 |

|

RU2274675C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТРИДНОГО СВЕТОИЗЛУЧАЮЩЕГО ДИОДА | 2019 |

|

RU2721166C1 |

| ЭКЗОТЕРМИЧЕСКОЕ СТЕКЛО И СПОСОБЫ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2075537C1 |

| СПОСОБ НАНЕСЕНИЯ ПРОВОДЯЩЕГО ПРОЗРАЧНОГО ПОКРЫТИЯ | 1997 |

|

RU2112076C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИТРИДНОГО СВЕТОИЗЛУЧАЮЩЕГО ДИОДА | 2013 |

|

RU2530487C1 |

Прозрачное проводящее покрытие из оксида металла наносят на подложку путем распыления, по меньшей мере, одного компонента покрытия из оксида металла импульсным магнетронным методом и конденсирования его на подложке. Пиковая плотность мощности импульсов магнетрона составляет свыше 1,5 кВт/см2, длительность импульсов магнетрона составляет ≤200 мкс, а среднее увеличение плотности протекающего тока при воспламенении плазмы во временном интервале 0,025 мс составляет не менее 106 А/(мс·см2). Способ позволяет получить оптимальные свойства покрытия из оксида металла, в частности в отношении механической и химической стойкости, прочности и оптических свойств. 13 з.п. ф-лы, 2 ил.

1. Способ нанесения прозрачного проводящего покрытия из оксида металла на подложку, включающий распыление, по меньшей мере, одного компонента покрытия из оксида металла высокоионизирующим импульсным магнетронным методом и конденсирование его на подложке, отличающийся тем, что распыление осуществляют при пиковой плотности мощности импульсов магнетрона свыше 1,5 кВт/см2, длительности импульсов магнетрона ≤200 мкс и среднем увеличении плотности протекающего тока при воспламенении плазмы во временном интервале ≤0,025 мс не менее 106 А/(мс·см2).

2. Способ по п.1, отличающийся тем, что пиковая плотность мощности импульсов магнетрона составляет не менее 3,0 кВт/см2.

3. Способ по п.1, отличающийся тем, что длительность импульсов магнетрона составляет ≤100 мкс.

4. Способ по п.1, отличающийся тем, что длительность импульсов магнетрона составляет ≤50 мкс, предпочтительно ≤40 мкс, в частности ≤35 мкс.

5. Способ по п.1, отличающийся тем, что частота импульсов магнетрона составляет не менее 100 Гц.

6. Способ по п.1, отличающийся тем, что частота импульсов магнетрона составляет от 350 Гц до 2 кГц.

7. Способ по п.1, отличающийся тем, что для образования покрытия из оксида металла распыляют керамическую мишень.

8. Способ по п.1, отличающийся тем, что для образования покрытия из оксида металла распыляют металлическую мишень в атмосфере реакционноспособного газа с добавкой кислорода.

9. Способ по любому из пп.1-8, отличающийся тем, что температура, при которой наносят покрытие из оксида металла на подложку, составляет менее 100°C.

10. Способ по п.9, отличающийся тем, что покрытие из оксида металла наносят с образованием мелкокристаллической структуры, в которой размер горизонтальных и вертикальных зерен составляет менее 35 нм.

11. Способ по п.9, отличающийся тем, что подложку вместе с покрытием из оксида металла отжигают на отдельной технологической операции.

12. Способ по п.11, отличающийся тем, что покрытие из оксида металла сохраняет в основном свою кристалличность и размер кристаллов после отжига.

13. Способ по п.11 или 12, отличающийся тем, что изменение размера кристаллов после отжига в горизонтальном и вертикальном направлениях составляет менее чем 30%, предпочтительно менее чем 20%, в частности, менее чем 10%.

14. Способ по п.1, отличающийся тем, что используют магнетрон без управления дуговым разрядом.

| DE 102006046312 A1, 03.04.2008 | |||

| Устройство для кантования заготовок | 1990 |

|

SU1731629A1 |

| СПОСОБ НАНЕСЕНИЯ ПРОВОДЯЩЕГО ПРОЗРАЧНОГО ПОКРЫТИЯ | 2003 |

|

RU2241065C2 |

| СПОСОБ НАНЕСЕНИЯ ПРОВОДЯЩЕГО ПРОЗРАЧНОГО ПОКРЫТИЯ | 1997 |

|

RU2112076C1 |

Авторы

Даты

2013-11-20—Публикация

2009-06-09—Подача