Область техники

Данное изобретение относится к установке подшипника, поддерживающего ротор в турбомашине.

Турбомашина включает компрессор, камеру сгорания и турбину. Роль компрессора - повышение давления воздуха, подаваемого в камеру сгорания. Роль турбины - обеспечение привода вращения компрессора путем восприятия части энергии давления горячих газов, покидающих камеру сгорания и превращения ее в механическую энергию.

Как компрессор, так и турбина, оба имеют первый набор неподвижных деталей, или статор и второй набор деталей, который может вращаться относительно статора, или ротор.

Ротор компрессора и ротор турбины образуют единую сборку, соединенную вращающимся валом. Вращение ротора по отношению к статору возможно благодаря подшипникам, причем подшипник - это механический элемент, поддерживающий и направляющий ротор, в частности вал ротора. Между двумя частями узла подшипника вставлен подшипник качения, таким образом обеспечивая вращение одной части узла подшипника по отношению к другой его части. Узел подшипника включает первую часть, присоединенную к статору, и вторую часть, присоединенную к валу ротора. Подшипник с элементами качения вставлен между двумя частями узла подшипника, таким образом обеспечивая вращение одной его части по отношению к другой. Элементы качения могут представлять собой шарики, цилиндрические ролики или конические ролики.

Описание предшествующего уровня техники

Вышеуказанная конструкция турбомашины известна, например, из US2006/0087396. Присоединение первой части узла подшипника к статору осуществляется при помощи фланцев, установленных как на статоре, так и на узле подшипника. Такие фланцы включают в себя распределенные по окружности круглые отверстия и присоединены друг к другу сжатием ряда резьбовых соединений, проходящих через круглые отверстия во фланцах. Резьбовое соединение - это хорошо известная сборка болта и гайки.

Соединение между фланцами не должно нарушаться. Если соединение нарушено, повреждение турбомашины может быть разрушительным и привести к большому числу испорченных деталей, возможно даже всех деталей турбомашины. На самом деле нарушение соединения, даже небольшое, может привести к перемещению ротора вниз по потоку и в связи с этим к его опасному контакту со статором.

Такое нарушение соединения может быть вызвано, например, плохим соединением болта с соответствующей гайкой. В соответствии с исследованиями, проведенными заявителем, нарушение соединения может также иметь причиной несбалансированность, оказывающую влияние на соединение упомянутых фланцев.

Сущность изобретения

Проблема, которую должно решать настоящее изобретение, - улучшение установки подшипника, поддерживающего ротор на статоре турбомашины, при этом указанная установка становится более надежной и более прочной, в частности в отношении нарушения соединения.

Для этой цели согласно изобретению предложена турбомашина, включающая статор и ротор, вращающийся в одном заданном направлении, и узел подшипника, содержащий:

- первую часть, присоединенную к статору турбомашины при помощи набора болтов и гаек,

- вторую часть, присоединенную к ротору,

- и подшипник качения, расположенный между первой и второй частями узла подшипника,

отличающаяся тем, что болты имеют направление завинчивания, противоположное направлению вращения ротора.

В одном из вариантов турбомашины направление вращения ротора является направлением по часовой стрелке, если смотреть со стороны задней части турбомашины, причем головка каждого болта расположена ниже по потоку, а соответствующая гайка - выше по потоку, причем используемые болты являются болтами с левой резьбой.

В одном из вариантов турбомашины направление вращения ротора является направлением по часовой стрелке, если смотреть со стороны задней части турбомашины, причем головка каждого болта расположена выше по потоку, а соответствующая гайка - ниже по потоку, причем используемые болты являются болтами с правой резьбой.

В одном из вариантов турбомашины направление вращения ротора является направлением против часовой стрелки, если смотреть со стороны задней части турбомашины, при этом головка каждого болта расположена ниже по потоку, а соответствующая гайка - выше по потоку, причем используемые болты являются

болтами с правой резьбой.

В одном из вариантов турбомашины направление вращения ротора является направлением против часовой стрелки, если смотреть со стороны задней части турбомашины, при этом головка каждого болта расположена выше по потоку, а соответствующая гайка - ниже по потоку, причем используемые болты являются болтами с левой резьбой.

В одном из вариантов турбомашины первая часть узла подшипника включает первый фланец, а статор турбомашины включает второй фланец, причем первый и второй фланцы сжаты друг с другом и имеют соответствующие круглые отверстия с проходящими через них болтами.

В соответствии с существенной особенностью данного изобретения используются болты, у которых направление завинчивания противоположно направлению вращения ротора.

Преимущество правильного направления завинчивания болтов - это возможность избежать их вывинчивания из-за вибраций, вызванных разбалансировкой ротора турбомашины.

Другое преимущество изобретения - то, что этот выбор допускает автоматическое завинчивание болтов в результате разбалансировки ротора.

Краткое описание чертежей

Можно лучше понять изобретение, а также его преимущества и особенности, прочитав описание его примерного, не ограничивающего исполнения, приведенное ниже, а также рассмотрев прилагаемые чертежи, на которых:

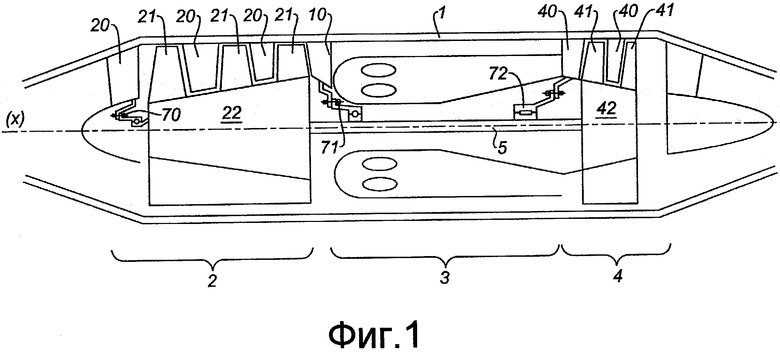

фигура 1 - схематическое продольное сечение турбомашины;

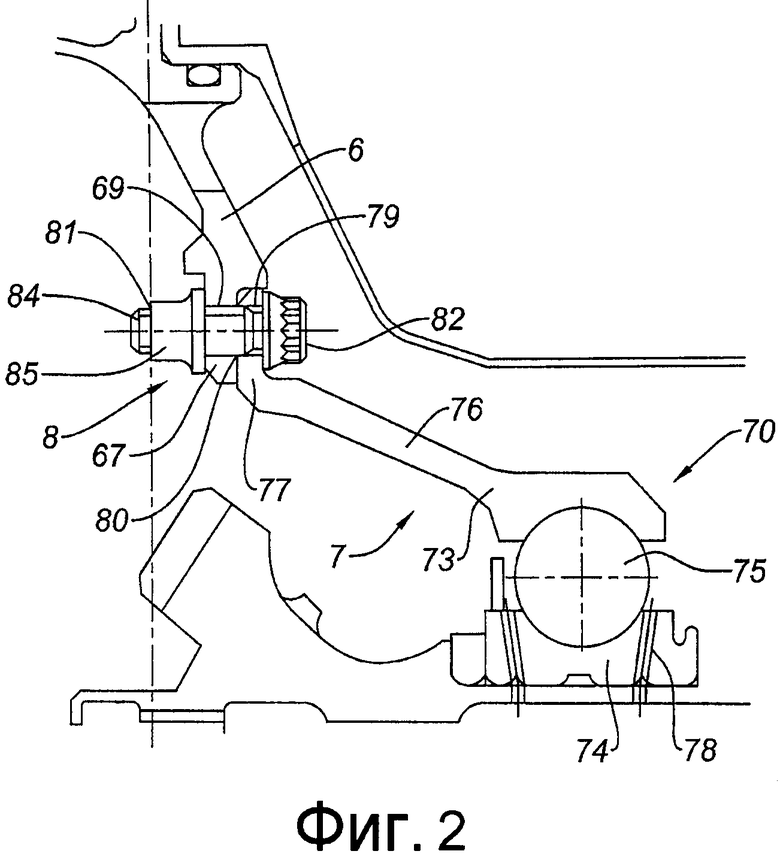

фигура 2 - вид соответственно части фигуры 1, на которой показан подшипник;

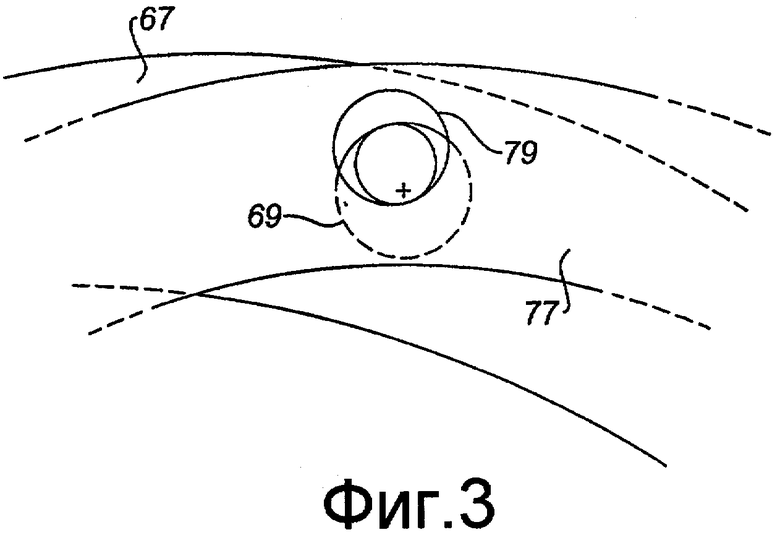

фигура 3 - схема по осевому направлению, на виде сзади круглых отверстий в фланцах со вставленными болтами;

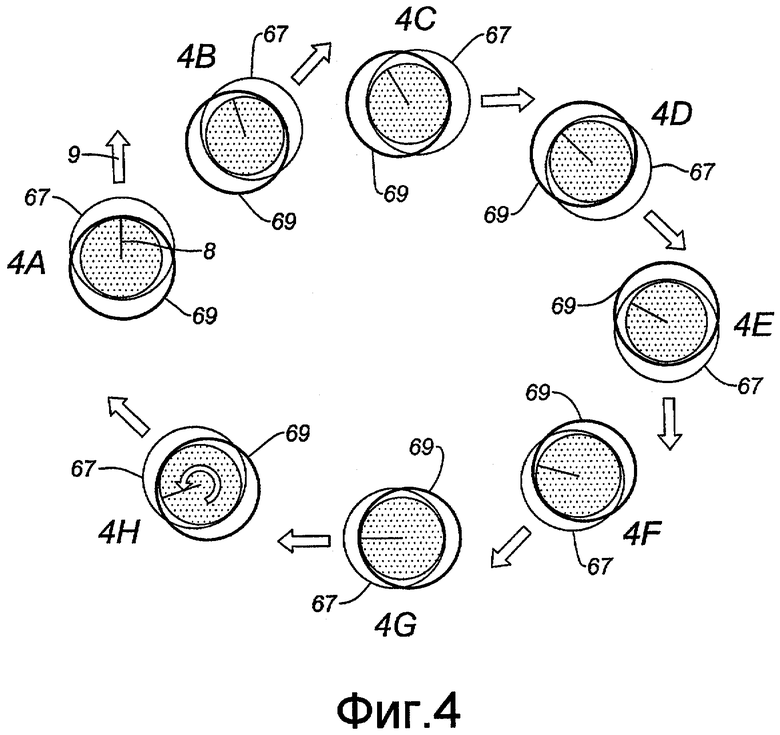

фигуры с 4А по 4Н - схема расположения болтов во фланцах, испытывающих воздействие разбалансировки, как она видна по оси на виде сзади;

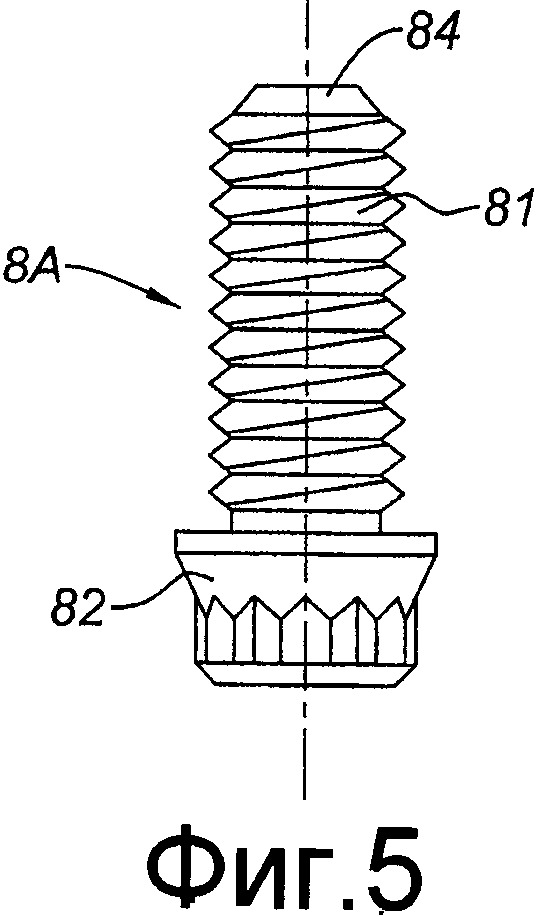

фигура 5 - вид сбоку на болт с «правой» резьбой;

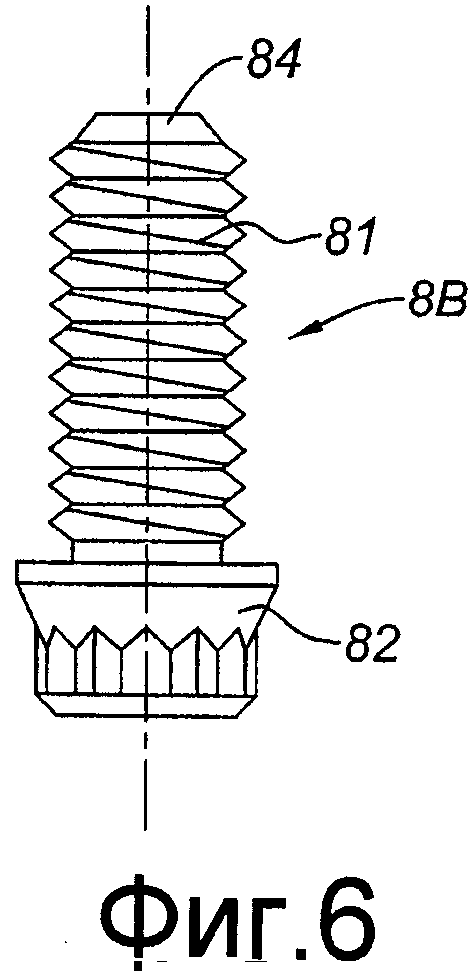

фигура 6 - вид сбоку на болт с «левой» резьбой.

Подробное описание предпочтительных исполнений

На фигуре 1 схематически показана турбомашина, включающая неподвижный корпус 1, компрессор 2, камеру сгорания 3 и турбину 4. Оба устройства компрессор 2 и турбина 4 имеют по меньшей мере одну ступень, составленную из подвижного колеса, образующего часть ротора, и с другой стороны из неподвижного колеса, образующего часть статора, причем каждое колесо имеет лопатки, которые называются «подвижными лопатками» 21 или 41 для ротора, причем они расположены в компрессоре 2 или в турбине 4, «направляющие лопатки, расположенные ниже по потоку» 20 в статоре компрессора 2 и «направляющие лопатки, расположенные выше по потоку» 40 в статоре турбины 4.

Форма лопаток 20, 21, 40 и 41 и расположение их в турбомашине таковы, что ротор может вращаться только в одном рабочем направлении, обычно против часовой стрелки, если смотреть со стороны задней части турбомашины. Ротор 22 компрессора 2 и ротор 42 турбины 5 соединены вращающимся валом 5.

Несколько подшипников 70, 71 и 72 позволяют ротору вращаться по отношению к статору. Подшипники обеспечивают взаимное расположение ротора и статора. Подшипники 70 и 71 - шарикоподшипники, а подшипник 72 - подшипник на цилиндрических роликах. В зависимости от типа турбомашины могут применяться альтернативные подшипники. Также может применяться их различная конфигурация. Эти варианты исполнения не влияют на работу изобретения.

На фигуре 2 показан детальный вид узла подшипника 7, например подшипника 71 с фигуры 1, и его непосредственного окружения. Функцией узла подшипника 7 является поддержка и направление вращающейся части, такой как вал ротора 5. Узел подшипника 7 состоит из первой части 73 и второй части 74, причем обе части 73 и 74 соединены подшипником с элементами качения 70, в данном случае шариками 75. Подшипник качения 70 смазывается при помощи средств смазки 78.

Первая часть 73 узла подшипника 7, которая имеет коническую форму, включает кольцевой фланец 77, присоединенный к кольцевому фланцу 67 конической части 6, выполненной заодно со статором и скрепленной через промежуточный корпус 10 с неподвижным корпусом 1. Фланцы 67 и 77 параллельны друг другу и имеют одинаковое расположение в радиальной плоскости, то есть плоскости, перпендикулярной оси (X) турбомашины и оси (X) вращения ротора.

В каждом из фланцев 67 и 77 имеется набор круглых отверстий 69 и 79, причем каждое круглое отверстие 69 фланца 67 статора соответствует круглому отверстию 79 фланца 77 узла подшипника 7.

Круглые отверстия 69 и 79 позволяют фиксировать фланцы 67 и 77 относительно друг друга при помощи резьбовых соединений 8, причем каждое резьбовое соединение 8 включает в себя болт 80 и гайку 85. В примере, приведенном на фигуре 2, резьбовой стержень болта 80 пересекает последовательно, от положения вверх по потоку до положения вниз по потоку, фланец 77 подшипника 7 и фланец 67 статора через соответствующие круглые отверстия 79 и 69, причем головка болта 82 выступает по отношению к расположенной вниз по потоку поверхности фланца 77, а конец 84 резьбового стержня 81 болта 80 выступает из расположенного выше по потоку фланца 67 статора. Гайка 85 устанавливается на болт 80, а точнее навинчивается на конец 84 резьбового стержня 81 болта 80, благодаря чему фланцы 67 и 77 фиксируются по отношению друг к другу.

Разбалансировка может произойти случайно во время работы турбомашины, то есть во время вращения ротора. Причиной разбалансировки может быть несбалансированность ротора, когда его центр тяжести не находится на оси вращения, где он должен быть. В соответствии с настоящим изобретением разбалансировка больше касается части ротора, где в большей части сосредоточена масса ротора, вызывая таким образом несбалансированность. Когда возникает несбалансированность, центр тяжести отклоняется от оси ротора (X).

В случае турбомашины такая разбалансировка может вызвать существенные напряжения во фланцах 67 и 77, которые затем передаются резьбовому соединению 8. Такие динамические напряжения могут повлечь за собой разные последствия.

Первое последствие - напряжения во фланцах 67 и 77, которые имеют тенденцию становиться овальными, в результате чего возникают отклонения от симметрии при вращении ротора. Это первое последствие также приводит к овальности круглых отверстий 69 и 79 во фланцах 67 и 77.

Второе последствие - осевое сжатие в периферийной зоне фланцев 67 и 77 там, где сосредоточена разбалансировка и осевое напряжение соответствующего соединения в зоне, противоположной соответствующей периферийной зоне. Такое осевое напряжение заставляет гайку 85 упираться в поверхность фланца статора 67, расположенную выше по потоку. Когда гайка 85 упирается в соответствующую поверхность, то таким образом предотвращается ее проворачивание по отношению к статору.

Третье последствие - относительное перемещение фланцев 67 и 77 по отношению друг другу в радиальной плоскости, то есть скольжение фланцев по отношению друг к другу под воздействием радиальных напряжений. Если такое движение вызвано разбалансировкой, фланец 77 узла подшипника 7 перемещается по окружности вокруг оси вращения с той же скоростью вращения. В дополнение к этому, каждое круглое отверстие 79 фланца 77 узла подшипника 7 также вращается по окружности вокруг оси круглого отверстия 69 фланца 79 статора, которое ему соответствует. При этом болт 80 зажимается меду фланцами 67 и 77, как преувеличенно показано на фигуре 3. При движении фланцев 67 и 77 по окружности имеет место эффект зацепления между болтом 80 с одной стороны и круглым отверстием 79 во фланце 77 на узле подшипника 7 с другой стороны. При этом эффекте зацепления болт 80 стремится к вращению в направлении, противоположном направлению движения ротора.

При сочетании эффекта зацепления фланца 79 с болтом 80 и предотвращения проворачивания гайки 85 происходит вращение винта 80, этот эффект проиллюстрирован на фигурах с 4А по 4Н.

Фигуры с 4А по 4Н показывают схематически со стороны задней части ротора круглые отверстия 69 и 79 соответствующих фланцев 67 и 77 и болт 80, а точнее его резьбовой стержень 81, размещенный между внутренними поверхностями отверстий 69 и 79. Направление разбалансировки по отношению к болту 80, причем данная разбалансировка следует за направлением вращения ротора с той же угловой скоростью, показано стрелкой 9. Круглое отверстие 79 при этом совершает движение по окружности вокруг оси круглого отверстия 69. Большая сила трения между резьбовым стержнем 81 болта 80 и внутренней поверхностью круглых отверстий 69 и 79 в сочетании с перемещением фланцев 67 и 77 по отношению друг к другу приводит к вращательному движению винта 80 вокруг своей собственной оси. Вращение болта 80 происходит против часовой стрелки, то есть против направления вращения разбалансировки и соответственно ротора, которое происходит по часовой стрелке, как показано на фигурах с 4А по 4Н с угловой отметкой 88 на болте 80.

Такое вращение болта 80 относительно своей собственной оси в комбинации с блокировкой проворачивания гайки 85 может вести к выкручиванию болта 80, когда направление его выкручивания соответствует вращению против часовой стрелки, как в случае болта 80А на фигуре 5. Более того, выкручивание происходит с высокой скоростью, соответствующей скорости вращения ротора.

Болт 80А, показанный на фигуре 5, - это так называемый «болт с правой резьбой», с правым направлением резьбы согласно направлению завинчивания болта 80А от головки болта 82 в направлении противоположного конца 84. По тем же причинам болт 80В на фигуре 6 - это так называемый «болт с левой резьбой». Однако болт с правой резьбой 8А является стандартным, в то время как болт с левой резьбой гораздо реже встречается на рынке, если он вообще продается производителями.

С тем чтобы избежать указанного выше явления отвинчивания, согласно изобретению предполагается использовать болты 80, которые имеют направление завинчивания, противоположное направлению вращения ротора. Чтобы применить такое решение, рассматриваются два варианта исполнения.

В соответствии с первым вариантом, если используется болт 8А с правой резьбой, расположение болта 8 должно быть обратным, то есть болт 8 установлен таким образом, что головка болта 82 расположена выше по потоку, а конец 84 резьбового стержня 81 расположен ниже по потоку, то есть обратно расположению, показанному на фигуре 2. Однако из-за последовательности монтажа различных деталей турбомашины может быть невозможным свободно выбирать планировку болтов 8. Второй вариант изобретения призван решить эту проблему.

В соответствии с вторым вариантом болт 8В с левой резьбой должен монтироваться на фланцах 67 и 77 вместо болта 8А с правой резьбой, причем головка 82 расположена ниже по потоку, а конец 84 резьбового стержня 81 расположен выше по потоку, как и показано на фигуре 2.

В обоих вариантах изобретения вращение болта 8 из-за вращения несбалансированных масс против часовой стрелки не вызывает развинчивания болта, причем на самом деле наблюдается обратный эффект, то есть завинчивание болта 8. Таким образом, еще одним преимуществом изобретения является самозавинчивание болтов 8 благодаря последствию разбалансировки ротора.

В приведенной ниже таблице подводится итог использованию типов болтов в соответствии, с одной стороны, с направлением вращения ротора по часовой или против часовой стрелки, если смотреть по оси от задней части турбомашины, а с другой стороны, в зависимости от расположения болта 8, то есть если гайка 85 расположена выше по потоку, а головка болта 82 - ниже по потоку или наоборот, в турбомашине.

Вниз по потоку: головка болта

Вверх по потоку: головка болта

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛАНЦЕВЫЙ КОМПОНЕНТ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2742013C2 |

| НАСОСНЫЙ АГРЕГАТ | 2018 |

|

RU2680455C1 |

| НАСОСНЫЙ АГРЕГАТ | 2018 |

|

RU2690606C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ И СЕКЦИЙ КАРМАННЫХ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА | 2015 |

|

RU2617805C2 |

| НАГРЕВАТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2262644C1 |

| Система орудий для сельскохозяйственной обработки почвы | 1989 |

|

SU1812919A3 |

| УСТРОЙСТВО РУБКИ ДВИЖУЩЕЙСЯ ЛЕНТЫ ДРЕВЕСНОГО ШПОНА С НОЖОМ И МЕХАНИЗМОМ ВЕРТИКАЛЬНОГО ПЕРЕМЕЩЕНИЯ | 2009 |

|

RU2403148C1 |

| СТАРТЕР | 1991 |

|

RU2050461C1 |

| ГЕРМЕТИЧНЫЙ ЭЛЕКТРОНАСОС С ПРИВОДОМ НА ПОСТОЯННЫХ МАГНИТАХ С КОРПУСОМ, ЗАЩИЩЕННЫМ ОТ КОРРОЗИИ | 2012 |

|

RU2540320C9 |

| СИСТЕМА РЕМОНТА КРЕПЛЕНИЯ, КОТОРЫМ ОСНАЩЕНА СТЕНКА ДВИГАТЕЛЯ | 2015 |

|

RU2717187C2 |

Турбомашина включает статор, ротор, вращающийся в одном заданном направлении, и узел подшипника. Узел подшипника содержит первую часть, присоединенную к статору турбомашины при помощи набора болтов и гаек, вторую часть, присоединенную к ротору, и подшипник качения, расположенный между первой и второй частями узла подшипника. Болты, присоединяющие первую часть узла подшипника к статору турбомашины, имеют направление завинчивания, противоположное направлению вращения ротора турбомашины. Изобретение позволяет исключить вывинчивание болтов при разбалансировке ротора турбомашины. 5 з.п. ф-лы, 6 ил., 1 табл.

1. Турбомашина, включающая статор и ротор, вращающийся в одном заданном направлении, и узел подшипника, содержащий:

- первую часть, присоединенную к статору турбомашины при помощи набора болтов и гаек,

- вторую часть, присоединенную к ротору,

- и подшипник качения, расположенный между первой и второй частями узла подшипника,

отличающаяся тем, что болты имеют направление завинчивания, противоположное направлению вращения ротора.

2. Турбомашина по п.1, отличающаяся тем, что направление вращения ротора является направлением по часовой стрелке, если смотреть со стороны задней части турбомашины, причем головка каждого болта расположена ниже по потоку, а соответствующая гайка - выше по потоку, причем используемые болты являются болтами с левой резьбой.

3. Турбомашина по п.1, отличающаяся тем, что направление вращения ротора является направлением по часовой стрелке, если смотреть со стороны задней части турбомашины, причем головка каждого болта расположена выше по потоку, а соответствующая гайка - ниже по потоку, причем используемые болты являются болтами с правой резьбой.

4. Турбомашина п.1, отличающаяся тем, что направление вращения ротора является направлением против часовой стрелки, если смотреть со стороны задней части турбомашины, при этом головка каждого болта расположена ниже по потоку, а соответствующая гайка - выше по потоку, причем используемые болты являются болтами с правой резьбой.

5. Турбомашина по п.1, отличающаяся тем, что направление вращения ротора является направлением против часовой стрелки, если смотреть со стороны задней части турбомашины, при этом головка каждого болта расположена выше по потоку, а соответствующая гайка - ниже по потоку, причем используемые болты являются болтами с левой резьбой.

6. Турбомашина по любому из предшествующих пунктов, отличающаяся тем, что первая часть узла подшипника включает первый фланец, а статор турбомашины включает второй фланец, причем первый и второй фланцы сжаты друг с другом и имеют соответствующие круглые отверстия с проходящими через них болтами.

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| Цепная передача для передачи вращательного движения на узле ленточного конвейера в сельскохозяйственных машинах | 1980 |

|

SU1064066A1 |

| Соединение деталей а.п.филимонова | 1977 |

|

SU703684A1 |

| Система локально-внутрипочвенного орошения многолетних насаждений | 2021 |

|

RU2764266C1 |

| ВАЛОК НЕПРЕРЫВНОГО ПРОФИЛЕГИБОЧНОГО СТАНА | 1998 |

|

RU2148453C1 |

| Устройство для биопсии | 1976 |

|

SU704601A1 |

Авторы

Даты

2013-11-20—Публикация

2008-11-12—Подача